车辆道路模拟试验系统

随着我国汽车工业的迅猛发展,尤其是我国加入WTO后,伴随着新的《汽车产业发展政策》以及《缺陷汽车产品召回管理规定》的出台,汽车工业面临着新的机遇和挑战,努力提高汽车整车质量和加快新车型的研发速度是汽车工业的唯一出路,这不仅对汽车工业提出了更高的要求,同时也对试验设备制造业提出了新的课题,如何更加逼真的模拟道路试验并缩短试验时间以缩短新车型的研发周期成了汽车工业和试验设备制造业的共同追求。

1.道路模拟试验的发展和回顾

从1886年世界第一辆真正意义的汽车诞生以来,汽车工业走过了一百多年的发展历程。汽车的诞生彻底改变了人民的生活,同时对汽车也提出了新的要求:行驶寿命、行驶安全等等,如何更好的提高汽车的行驶寿命,同时又要降低成本成了汽车研发工程师的追求,于是提出了全历程的道路试验——试车场跑道跑车试验,通过试验为汽车研发工程师提供了宝贵的设计更改依据,但随着汽车工业的进一步发展,汽车工业的竞争日趋激烈要求汽车制造商必须更快的推出新一代的车型,才能保证在激烈的市场竞争中立于不败之地,于是到了20世纪60年代出现了室内台架模拟试验。

1.1简单路面模拟

道路试验经历了漫长的发展历程,即使到了今天在汽车工业发展相对落后的中国仍在使用这种方法,这种方法存在着先天的缺点:试验结果受天气以及驾乘人员等因素的影响较大,试验结果的精度以及重复性较差,试验周期长。到了20世纪60年代,汽车的设计和试验随着电液伺服闭环技术的日趋成熟逐渐由静态力学试验模式发展到动态特性的研究,1962年美国通用汽车公司凯迪拉克轿车部提出了委托美国MTS公司设计制造一台汽车道路模拟机的计划,经过双方密切合作于1965年制造完毕并投入使用,这就是世界上第一台汽车道路模拟机。其输入信号是这样获得的:对安装在车身上的加速度传感器测得的加速度信号进行两次积分获得车身对路面的绝对位移,通过安装在车身两侧的测试轮测量测试轮与汽车车身的相对位移,二者的差就是路面高程在时间历程上的波形,即汽车道路模拟机的输入信号,但这种方法存在其很大的缺点:轮胎的包容性未能被模拟;存在轨迹误差。

1.2 有效路面模拟

为了克服简单路面模拟技术试验技术上的缺点:汽车试验技术工程师经过分析和研究,提出了有效路面模拟技术,其原理是:将汽车看作是由轮胎包容特性的车轮悬上和悬下串联组成的二自由度系统,其运动的微分方程如下:

K T(Z RE-Z W)+C T(Z RE-Z W)+M W Z W+F S=0 (1)

由(1)式得:

Z RE=Z W-(Z RE-Z W)C T/K T-M W Z W/K T-F S/K T (2) 式中Z RE为路面高程;

K T为轮胎刚度;

C T为轮胎阻尼系数;

M W为悬下质量;

Z W为为悬下质量的垂直位移;

F S为为悬上对车轴的作用力;

与简单路面模拟相同,微分方程(2)也是通过计算机求解,将输出的有效道路信号作为道路模拟机的激励信号,有效路面模拟克服了简单路面模拟技术的缺点,使汽车道路模拟技术前进了一大步,在70年代得到了广泛的应用。但是这种技术仍然存在其缺点:不能模拟车辆在实际在实际行驶条件下的非线形;不能模拟车轴之间的耦合特性;不能模拟来自路面六自由度的受力情况。

1.3、远程参数控制技术

为了进一步克服有效路面模拟技术的缺点,70年代中期美国MTS公司与美国通用汽车公司在著名数学家C.J.Dodds的指导下联合推出了著名的现代试验技术—远程参数控制技术(RPC—Remote Parameter Control),这种模拟技术不是模拟路面而是模拟在路面激励下被试验车辆上任何感兴趣点上的响应,能够模拟来自路面六自由度的受力情况,这在模拟试验技术领域是一个质的飞跃。在MTS公司推出这一技术的不久,世界著名试验机公司SCHENCK 公司和日本鹭宫公司分别推出了类似这一技术的ITFC和RFC,INSTRON公司也推出了类似的技术。

RPC技术包括以下六个步骤:

(1)道路数据的采集和保存:在车辆的期望部位安装相应的应变片和加速度传感器,由驾驶人员驾乘车辆在规定的试车场跑道或自然路面上行驶,数据采集系统采集应变片和加速度传感器发出的信号并保存。

(2)数据的评价和编辑:将在不同编号的跑道上采集的数据下载到RPC中的不同文件夹中,然后对数据进行评价和编辑,即借助复杂的统计理论和疲劳分析工具剔除对疲劳贡献不大的时间历程,保留有意义的原始数据,获得期望信号Y(f)。通常在数据的评价和编辑结束后,保留下来的有意义的时间历程不到20%的总历程,而保留下来的原始数据却超过总数据的90%,这就意味着台架试验所用的时间将小于跑道时间的25%,大大缩短了试验周期,加快了车辆的研发速度。

(3)求解包括被试件在内的整个试验系统的频响函数(FRF—Frequency Reponse Function):即传递函数矩阵。将控制器、伺服阀、作动器、试样(被试车辆或零部件)、传感器等定义为一个统一系统,求解这一系统的频响函数。将被试车辆或零部件安装到试验

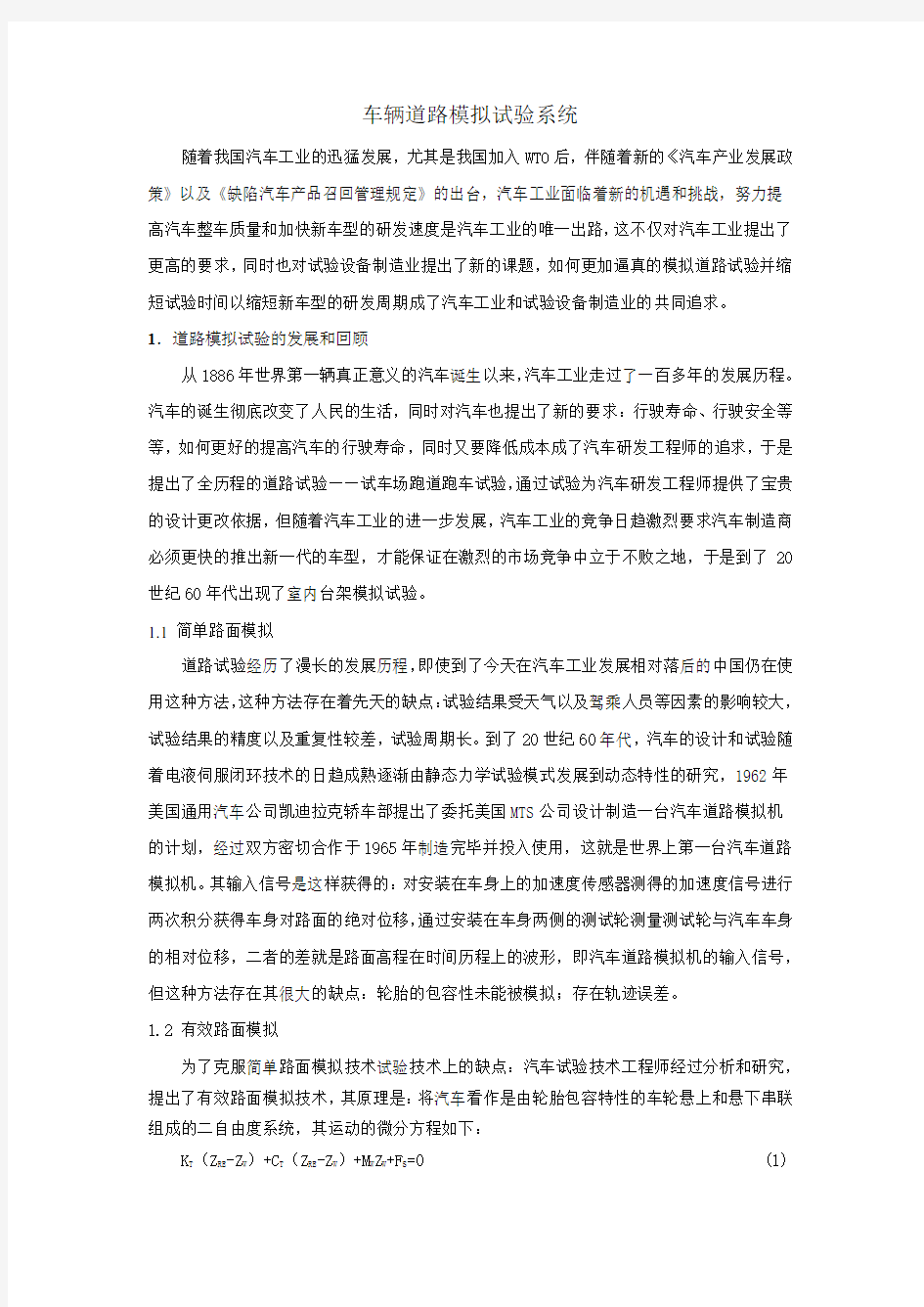

台架上,RPC产生一个宽频带的数字白噪声信号X(f)输入到系统中,由安装在车辆上的应变片和加速度传感器回收输出信号Y(f),根据公式(4)求解系频响函数H(f)。系统输入输出信号传递示意图如图1所示。

图1 系统输入输出信号传递示意图

Y(f)=X(f)H(f) (3) 式中Y(f)为回收信号函数矩阵;

X(f)为驱动信号函数矩阵;

H(f)为系统频响函数矩阵;

由公式(3)得:

H(f)=X-1(f)Y(f) (4) 式中X-1(f)为驱动信号传递函数矩阵的逆矩阵;

X(f)=Y(f)H-1(f) (5) 式中H-1(f)为系统频响函数矩阵的逆矩阵;

(4)评价驱动信号:根据公式(4)求得的系统的逆函数矩阵如下:

H-1(f)=X(f)Y-1(f) (6) 式中Y-1(f)为回收信号函数矩阵的逆矩阵

如果系统是一个完美的线性系统,那么根据公式(6)求得的系统的逆函数矩阵就可以直接利用了,但完美的线性系统是不存在的,因此必须校正计算模型和实际系统的差异。

(5)计算误差和迭代:用编辑好的跑道回收信号(期望信号)Y(f)和求得的系统逆函数矩阵H-1(f)根据公式(5)计算首次驱动信号X1(f),用X1(f)激励系统,通过传感器回收信号Y1(f),将Y1(f)与Y(f)比较获得误差信号。将误差信号与系统逆函数矩阵H-1(f)进行迭代获得校正信号,校正信号与驱动信号X1(f)相加得到第二次驱动信号X2(f),再重复上面步骤,如此反复,直到回收信号Y n(f)与期望信号Y(f)的误差小到可以接受为止,通常需要迭代5到10次,这取决于系统的线性程度。值得注意的是并不是迭代次数越多,误差越小,如果系统的非线性较高,可能会出现迭代结果发散。

(6)建立驱动信号文件夹:将最后一次迭代的驱动信号建立一个模拟驱动信号文件夹,周而复始地驱动系统,进行耐久试验直到完成规定的试验历程。

1.4、模拟精度评价

由RPC技术获得的回收信号并不能百分之百的与驱动信号等同,一般离激励点越远系统的非线性越大,模拟精度越底。模拟精度的评价通常采用期望信号与模拟信号均方根的相对误差进行评价。

2.国内使用现状

在一九七五年以前,我国室内汽车道路模拟试验几乎是个空白。一九七五年北京自动化

研究所和北京汽车制造厂自行设计和制造了一套四通道液压疲劳试验系统,可以输出周期性信号进行整车试验。一九七八年长春汽车研究所和第二汽车制造厂分别从MTS系统公司引进了5通道垂直加载的道路模拟试验机,同时引进了RPC一I道路模拟软件。一九八五年,南京汽车制造厂从德国SCHENCK引进了四通道道路模拟机。随后,洛阳拖拉机研究所、吉林工业大学、重型汽车工业总公司技术中心,北京吉普车有限公司,上海大众汽车有限公司,北方车辆研究所,交通科学研究所等单位分别从美国、德国、日本引进了各种道路模拟试验系统。我国汽车行业的科研工作者和工程技术人员利用这些设备进行了大量的有意义的研究工作。

在“八五”规划中,中国汽车工业总公司将电液伺服道路模拟试验台的国产化研究列入重点攻关项目,该项目包括液压作动器部分硬件的国产化和计算机控制软件的国产化两部分。

一九九一年三月中国汽车工业总公司下达“三维电液伺服系统研制”课题,由中国汽车技术中心和长春汽车研究所负责,航空工业总公司609所合作进行。该项工作自一九九一年三月开始至一九九六年十一月结束。共完成了如下工作。研制了具有大推力(150千牛)、长行程(250毫米)、快速反应性能(频率50赫兹)的电液伺服系统:开发了模拟试验技术软件,用于进行数据的采集、分析、编辑、计算频率响应函数和相干函数,以及各种数据文件管理。同时较好地解决了多通道电液伺服系统的解耦问题。该项课题的着眼点是引进技术和设备的国产化。一九九七年,该项课题以“三维动态模拟试验系统与试验技术”申报中国汽车工业科学技术进步奖,获二等奖.

3.生产企业

生产轮耦合式四通道道路模拟试验机的企业主要有:美国的MTS系统公司和美国的英斯特朗公司〔INSTRON CORPORA TION,一九九八年该公司收购了德国SCHENCK的电液伺服材料试验机部成为世界知名的大型结构及汽车道路模拟系统的生产企业)。

3.1 MTS系统公司

MTS的全称Mechanical Testing & Simulation(即力学测试与模拟)。MTS系统公司是全球最大的力学性能测试及模拟系统供应商,是该领域的先驱和领导者。它的总部位于美国明尼苏达州的省府明尼阿波利斯市。MTS在全世界,包括中国,分布有制造厂或代表机构。年销售额达4亿美元左右。

MTS系统公司是以高技术的基础的跨国企业。它为科研、产品开发、质量控制等领域的用户提供广泛的产品及服务,诸如试验设备、分析软件和工程咨询等。期产品主要包括:动静态材料试验系统,汽车零部件及整车台架试验系统、飞机零部件及整机结构试验系统、生物结构测试及模拟系统、建筑结构测试及地震模拟系统、地质及土壤测试系统、纳米硬度表面分析系统、各种类型载荷、位移及应变传感器、线性伺服马达、液压作动缸、各类伺服控制设备。MTS在世界上首创把液压伺服闭环控制概念引入力学测试系统。它的成功经验已使各个领域的研究者缩短了研发进程。

国内使用最多的就是MTS系统公司试验台,包括了天津市汽车研究所、上海汽车工业技术中心、泛亚汽车技术中心有限公司、中国北方车辆研究所等。

MTS 二通道道路模拟试验机

MTS 329 6自由度模拟系统

乘座质量很容易用MTS 320 4立柱来评估,不用再驾驶几辆车通过试车场的同一路面来评估,4立柱就可以精确重复同样路面,同时可将多辆车驶上驶下以进行定量检测。工程师可在车辆下方来观察悬挂,评估各种组件的有效性。

3.2英斯特朗集团(INSTRON CORPORA TION )

英斯特朗集团(INSTRON CORPORA TION )是1946年从美国著名的麻省理工学院(MIT) 创办、发展起来的一家国际性材料试验仪器生产公司。其总公司设于美国,生产工厂分别设在美国、英国和德国。在全球20个国家和地区分别设有37个分公司、办事处、试验应用中心和技术服务中心。目前,英斯特朗公司每年生产约2千台(套)各种类型材料试验机、冲击试验机、硬度计和结构试验系统。现已有数万台英斯特朗试验设备在近百个国家和地区的众多领域中发挥着作用。

自1946年英斯特朗公司研制了世界上第一台闭环控制的电子万能材料试验机和世界上第一个应变片式载荷传感器,五十多年来,英斯特朗公司始终致力于以最新的科学技术开发高精度材料试验仪器和系统及其应用,在各时期均研制出代表当时世界最先进技术水平的材料试验机。自七十年代中期,英斯特朗公司率先将全数字化控制技术应用于材料试验机的控制系统,在全球试验机工业中的重要领先发明包括:

1978年研制了世界上第一台微处理器控制的电液伺服疲劳试验机

1982年研制了世界上第一台全数字化控制电子万能材料试验机

1986年研制了世界上第一台32位全数字化控制电子万能材料试验机

1987年研制了世界上第一台32位全数字化控制电液伺服疲劳试验机

1992年研制了世界上第一台采用数字信号处理器(DSP)技术的全数字化控制电子万能材料试验机。

1993年研制了世界上第一台全数字化控制动态响应自动调节材料试验机控制系统,再一次推动了材料试验机工业的发展,并于1996年在英国和美国获得专利。

1998年在电液伺服试验机上率先采用世界上最先进的数字信号处理(DSP)技术,成功地研制了新一代FastTrack 8800系列全数字化控制电液伺服疲劳试验机。该机使用数字信号处理器和动态响应自适应控制,对材料试验全过程进行32位全数字化闭环控制和高速数据采集,是当代最先进的电液伺服疲劳试验机。

1998年英斯特朗公司还研制了世界上第一个惯性力补偿动态载荷传感器。

2002年英斯特朗公司将32位全数字化DSP控制技术应用到工业生产领域,开发出针对质量控制应用的2300系列和3300系列材料试验机。

所有英斯特朗材料试验设备及结构试验系统都符合国际通用试验标准如ISO、ASTM、EN等标准,并可按照这些标准中的有关规范对纤维、纺织品、金属、陶瓷、橡胶、塑料、复合材料、木材、纸张、食品等各种材料进行力学性能的试验和研究。英斯特朗材料试验机及结构试验系统以其技术先进、质量优良、可靠和完善的售后服务、具有极强的竞争力,其性能/价格比通常优于其它公司的产品。世界上许多著名的新技术开发领域和科研项目,例如美国航天器的研制、日本工业陶瓷的研究与开发、英国海洋石油工程材料与结构的研究、美英等国航空发动机的研制、汽车道路模拟、汽车安全气囊的研究与开发、国际上核工程材料的发展等,都使用了英斯特朗材料与结构试验设备。

英斯特朗公司自1973年起就积极地参加了与中国的友好贸易和技术交流,至今已向中国提供了1400多台(套)各种材料试验机和结构试验系统,2003年和2004年在中国的销售额均超过亿元。其产品应用在纺织、航空、航天、船舶、轻工、机械制造、核工业、建材、

石化、冶金、教育、交通、地质、矿业等科研、教育和工业领域以及商检、计量、质量监督等权威机构中。

英斯特朗公司始终以技术先进、质量可靠为先导,以优质服务、用户满意为宗旨,不断发展新型产品,改善服务质量,为中国的经济发展做出新贡献。

国内使用英斯特朗公司试验台的有:重汽技术中心(SCHENCK)、南汽(SCHENCK),同济大学等。

X-Y轴位置自动调整系统

12/16 通道模拟机

长效振动试验机

Road Simulation Systems

Four Post Systems

https://www.doczj.com/doc/3d9746304.html,/ist/products/index.asp

The IST RoadLab four post rig is a versatile test system that provides a reliable, cost effective solution for road simulation. Four vertical actuators apply displacements to the bottom of a tire reproducing the surface of the road.IST RoadLab four post systems can be used for a variety of applications:

Durability Testing

Squeak and Rattle Evaluation

Noise Vibration and Harshness Testing

IST RoadLab four post systems have the following characteristics:

Reliability

Rugged actuator design

Wide range of applications software

Wide range of applications

Durability Testing

A four post system (RoadLab) is the best system for testing full vehicle durability quickly and inexpensively. Durability testing of a vehicle chassis can be tested in around 25% of the time taken to carry out equivalent durability tests on the proving ground.

Squeak and Rattle Evaluation

The RoadLab four post system is used to excite squeaks and rattles in a vehicle using controlled cyclic inputs or real road data known to cause squeaks and rattles to develop. Specialized systems can be integrated into the assembly line to carry out both the squeak and rattle audit and settle the suspension prior to final alignment of the steering and headlights.

Noise Vibration and Harshness Testing (NVH)

With NVH tests, the RoadLab four post system is used to apply inputs of known loads and frequencies to the tire patch to measure the vehicle response. In this way, the performance of the suspension system can be characterized and ride and noise transmissibility properties qualified. Studies can take place on the effects of changing spring stiffness, damper characteristics and isolation bushings.

A wide range of RoadLab four post system types are available:

Systems for Passenger Car Durability

Systems for Light Truck Durability

Systems for Medium Truck Durability

Systems for Heavy Truck Durability (6 Post)

Systems for Passenger Vehicle / Light Truck Squeak and Rattle

LMS系统在整车室内台架道路模拟试验中的应用 梁映珍 周鋐 王二兵 赵静 同济大学汽车学院实验室 摘要 室内台架道路模拟试验不仅能消除气候等因素的影响,而且能有效缩短试验周期、精度高、可控性好,是汽车可靠性试验今后发展的趋势。本文以某型小轿车为例,阐述LMS测试系统在室内台架道路模拟试验前期路谱采集中的应用,同时描述LMS Tecware软件在实测路谱信号迭代前期处理方面的应用。 关键词 道路模拟道路普采集 数据分析 Application of LMS System in Road Simulation Test Liang Yingzhen, Zhou Hong, Wang Erbing, Zhao Jing Tongji University Automobile Lab Abstract Road simulation test can not only eliminate the influence of weather, road condition, but also can shorten experiment period effectively. It has high precision, good operational performance and it would become a development tendency of future vehicle reliability test. This paper takes a sedan as an example and illustrates the application of LMS system in acquisition of road spectra. Besides, this article describes the application of LMS Tecware software in road spectra signal processing before it would be used to iterate. Keywords Road Simulation Test Road Spectral Acquisition Data Analysis 引言 室内台架道路模拟试验是近年来在试车场试验的基础上发展起来的研究汽车整车可靠性的重要手段之一。该试验的原理为:根据引起汽车疲劳损伤的主要因素,编排汽车在试验车场行驶的路面,采集汽车在试车场行驶过程中车轮轴头的振动响应信号,通过对所采信号的编辑和加速处理,获得汽车在行驶过程中的道路谱;之后,将汽车置于室内电液伺服振动台上进行迭代,此过程将汽车看作一个未知的控制系统,先设置一个噪声信号作为驱动信号,

交通系统仿真在城市规划交通影响中的应用【摘要】基于城市规划交通影响评价,对目前国内城市规划中存在的道路交通系统问题进行分析,剖析了目前城市规划中实施交通评价的意义。对交通系统仿真技术的概念和发展现状作了简单介绍,并就交通系统仿真技术在交通影响中的实际应用,以及交通评价和交通系统仿真的发展前景进行了预测。 【关键词】交通仿真数学模型交通评价城市规划 Abstract:Based on analyzing the importance of the implementation of traffic evaluation in current urban planning,Author did the research on the significance oftranspod impact system and made a bdef introduction on the concept of simulation technology and development status.Furthermore, this paper analgze the practical application of traffic simulation technology in the traffic impact,and made prediction of the future development of traffic evaluation and traffic simulation.Key words:Traftic Simulation,MathematicaI Model,Traffic Evaluation, Urban Planning 1、引言 随着我国城市化进程的加快。许多大城市在发展过程中各种问题逐渐显现出来,其中最为严重的是交通系统的问题:交通拥堵逐年加剧,交通污染日趋严重,交通效率不断下降。 近几年来,虽然全国各地的城市交通系统方面加大了投资力度和建设速度,但交通问题依然没有明显好转,甚至还有不断恶化的趋势。造成这种现象的一个重要原因,就是在传统的城市规划和交通管理措施制定时较少考虑交通影响和交通设施的承受能力,在土地的开发和项目的新建、改建、扩建前没有对未来的交通需求和交通量进行认真科学合理的分析,即没有形成对城市土地开发、新建、改建项目进行交通影响评价的运行机制。更令人担忧的是,目前在我国,交通影响评价机制的重要性还没有受到像环境影响评价那样该有的重视,其执行标准和规范性也亟待改进。 交通影响评价的全过程,从拟开发项目地点的基本条件、交通产生、交通分布、交通分配到局部土地开发对区域交通服务水平下降的评估,乃至提出交通设施改善,恢复到原先交通服务水平的改进建议,其具体步骤都应有章可循,方可成为一个完整的、精细的交通预测。而交通预测的成败,主要取决于预测结果与真实交通状况的接近程度。尤其对微观交通状况的预测,由于涉及到交通流的随机因素,传统的数学分析方法往往不能准确地描述实际交通状况,而且由于道路交通通常具有不可再现性和不可实验性,或即使可以再现或实验,却需要付出巨大的代价、承担巨大的风险。而现代交通仿真技术则可有效地体现交通流的随机因素,可按设想要求预现或复现交通状况,从而大大降低了现场试验要求。因此,交通仿真技术现已成为交通影响评价中的重要工具。 2、交通影响评价的意义及研究现状 交通影响评价(Traffic ImpactAnalysis。简称TIA)是研究新建项目或城市土地利用变更对交通的影响,如建成区内实施大型项目建设开发时进行交通影响分析的项目占应进行交通影响分析项目的比率。交通影响评价的目的是:交通影响分析是保证大型项目开发建设不导致开发对象周边交通服务水平下降的重要措施,是避免土地超强开发的规划控制措施。分为规划交通影响评价和建设项目交通影响评价。分析内容(1)交通影响分析的主要内容至少包括:分析范围确定;现状交通分析;交通量预测;交通影响评价;改进措施;结论与建议。(2)分析范围确定:分析范围应包括拟建项目对道路交通产生显著影响的区域。一般情况下,应选择拟建项目所在的由城市主干道围合的区域。对于需在立项阶段进行初步交通影响分析的项目和对交通影响较大的项目,分析范围应适当扩大。一般来说,交通影响评价的侧重点应放在制定切合实际的改善措施以使建设项目对外部交通所产生的影响尽可能地减小和明确界定开发商对此影响所应承担的市政设施建设义务两个方面。为使城市建设与交通协调发展,一方面应考虑新建或改建项目在路网交通流量自然增长的情况下对交通设施的影响;另一方面,又应具体分析这种影响在未来路网交通流量中所占的比例,使项目的控制在合理的规模内,做到既能使交通设施承受这种影响,又不妨碍城市的发展和经济的增长。所以交通影响评价是把交通功能目标和资源利用目标有机的结合在一起,使两者互动的有效手段,既能从微观

汽车整车试验方法标准 第一部分试验方法通则仪表校正 GB/T 12534-90 汽车道路试验方法通则 JIS D 1010-82 汽车道路试验方法通则 GB/T 12548-90 汽车速度表,里程表检验校正方法 JIS D 1011-82汽车速度表刻度检验方法 SAE J 1059-84 车速里程表试验规程 SAE J 966-66测量轿车轮胎每英里转数试验方法 SAE J 1025-73 测量载货汽车轮胎每英里转数试验规程 第二部分整车基本参数测量 GB/T 12673-90 汽车主要尺寸测量方法和测量汽车座椅适应性的装置ISO 4131-79 轿车尺寸标注方法 JIS D 0302-82 汽车外廓尺寸测量方法 SAE J 1100-84 汽车尺寸标注 NF R 18-005 轿车尺寸标注方法 DIN 70020/1 汽车和挂车一般尺寸 JB 4100-85 轿车客厢内部尺寸测量方法 JIS D 0301-82 汽车内部尺寸测定方法 JB 3983-85 轿车行李箱测量参考体积的方法 ISO 3832-76 轿车行李箱测量参考体积的方法 JIS D 0303-82 轿车行李箱标准容积的测量方法 NF R 18-003 轿车行李箱测量参考体积的方法

DIN ISO 3832 轿车行李箱测量参考体积的方法 GB/T 12674-90 汽车质量(重量)参数测定方法 GB/T 12538-90 汽车重心高度测定方法 GB/T 12540-90 汽车最小转弯直径测定方法 JIS D 1025-86 汽车最小转弯半径试验方法 JASO C 702-71 最小转弯半径试验方法 JASO Z 107-74 连结车最小转弯半径试验方法 SAE J 695-84 汽车转向能力及转向偏移量测定 SAE J 826-87 用于确定 第三部分动力性 GB/T 12544-90 汽车最高车速试验方法 JIS D 1016-82 汽车最高车速试验方法 DIN 70020/3 最高车速,加速度及其它术语定义和试验方法GB/T 12547-90 汽车最低稳定车速试验方法 GB/T 12543-90 汽车加速性能试验方法 JIS D 1014-82 汽车加速试验方法 SAE J 1491-85 汽车加速度测量 GB/T 12536-90 汽车滑行试验方法 JIS D 1015-76 汽车滑行试验方法 GB/T 12539-90 汽车爬陡坡试验方法 JIS D 1017-82 汽车爬陡坡试验方法 JIS D 1018-82 汽车爬长坡试验方法 GB/T 12537-90 汽车牵引性能试验方法 JIS D 1019-82 汽车牵引试验方法

交通系统建模与仿真学习总结 《道路交通系统建模与仿真》是面向交通工程、交通运输、车辆工程等专业高年级学生的必修专业基础课。它为该专业学生进一步学习、研究道路交通问题打下了基础。其目的是通过对系统仿真的一般理论和研究方法的学习,了解应用系统仿真技术对各种道路交通问题进行仿真的基本方法,同时通过开发型试验,培养该专业学生今后从事交通工程、交通运输研究、应用的基本技能。 这门课对数学以及计算机程序编写都有较高的要求,但经过一个学期的学习,通过老师的讲解、多媒体教案的演示以及小组讨论完成作业,我对道路交通系统建模与仿真有了一些初步的认识和粗浅的理解,下面我把学习的心得体会作如下总结。 一、系统建模 随着智能交通系统(ITS)在全球范围内的兴起,作为其核心内容之一的交通仿真正成为国内外的研究热点。传统的交通仿真系统存在对道路、交通环境信息的管理能力不足等问题,而地理信息系统(GIS)作为一种新兴的、迅速发展的技术,具有很强的信息管理能力和信息可视化能力。 系统建模主要向我们介绍了传统的科学方法与建模、系统建模以及建模的一些方法。 系统建模是通过计算机技术开发一些软件通过程序语言实现对一些实体系统进行模拟来达到研究学习的目的。系统的建模有很多种软件和语言,其中一种为UML(统一建模语言)。 公认的面向对象建模语言出现于70年代中期。从1989年到1994年,其数量从不到十种增加到了五十多种。在众多的建模语言中,语言的创造者努力推崇自己的产品,并在实践中不断完善。但是,OO方法的用户并不了解不同建模语言的优缺点及相互之间的差异,因而很难根据应用特点选择合适的建模语言,于是爆发了一场“方法大战”。90年代中,一批新方法出现了,其中最引人注目的是Booch 1993、OOSE和OMT-2等。此外,还有Coad/Yourdon方法,即著名的OOA/OOD,它是最早的面向对象的分析和设计方法之一。该方法简单、易学,适合于面向对象技术的初学者使用,但由于该方法在处理能力方面的局限,目前已很少使用。概括起来,首先,面对众多的建模语言,用户由于没有能力区别不同语言之间的差别,因此很难找到一种比较适合其应用特点的语言;其次,众多的建模语言实际上各有千秋;第三,虽然不同的建模语言大多类同,但仍存在某些细微的差别,极大地妨碍了用户之间的交流。因此在客观上,极有必要在精心比较不同的建模语言优缺点及总结面向对象技术应用实践的基础上,组织联合设计小组,根据应用需求,取其精华,去其糟粕,求同存异,统一建模语言。 二、关于仿真技术 所谓系统仿真(system simulation),就是根据系统分析的目的,在分析系统各要素性质及其相互关系的基础上,建立能描述系统结构或行为过程的、且具有一定逻辑关系或数量关系的仿真模型,据此进行试验或定量分析,以获得正确决策所需的各种信息。 系统仿真的实质是一种对系统问题求数值解的计算技术。尤其当系统无法通过建立数学模型求解时,仿真技术能有效地来处理。仿真是一种人为的试验手段。它和现实系统实验的差别在于,仿真实验不是依据实际环境,而是作为实际系统映象的系统模型以及相应的“人造”环境下进行的。这是仿真的主要功能。仿真可以比较真实地描述系统的运行、演变及其发展过程。 仿真的过程也是实验的过程,而且还是系统地收集和积累信息的过程。尤其是对一些复杂的随机问题,应用仿真技术是提供所需信息的唯一令人满意的方法。对一些难以建立物理模型和数学模型的对象系统,可通过仿真模型来顺利地解决预测、分析和评价等系统问题。通过系统仿真,可以把一个复杂系统降阶成若干子系统以便于分析。通过系统仿真,能启发新的思想或产生新的策略,还能暴露出原系统中隐藏着的一些问题,以便及时解决。 仿真软件包括为仿真服务的仿真程序、仿真程序包、仿真语言和以数据库为核心的仿真软件系统。仿真软件的种类很多,在工程领域,用于系统性能评估,如机构动力学分析、控制力学分析、结构分析、热分析、加工仿真等的仿真软件系统MSC Software在航空航天

基于整车道路试验的V2X研究 【摘要】在整车道路试验中,需要车与地面设备之间进行信息交互,地面设备和服务器端通过对试验车上采集到的数据进行实时计算和分析,确定试验的工况结果。高效、高可靠性、低成本的车地通信是整车试验的重要环节。本文根据整车试验的车地通信需求,对车地通信的系统进行了研究分析,提出了一种未来车地通信的系统设计,在提升传输效率,降低成本的同时,提升了车地通信系统的通用性。 【关键词】车地通信;车辆试验;蜂窝车地通信系统 【Abstract】The information exchanges between the vehicle and the road side unit are necessary in the vehicles road test. The server will calculate and analyze the data got by the road side unit and feed back the results. It is very important for the vehicle road test to get efficient,reliable and low cost vehicle-to-roadside system. A promised vehicle-to-roadside system based on the requirements of the vehicle road test is proposed in this paper. It can not only improve the transmission efficiency and the cost but also the universality of the communication systems. 【Key words】Vehicle-to-roadside communication;Vehicle

一、系统描述 1.1.系统背景 本系统将基于下面的卫星屏幕快照创建一个模型。当前道路网区域的两条道路均为双向,每个运动方向包含一条车道。Tapiolavagen路边有一个巴士站,Menninkaisentie路边有一个带五个停车位的小型停车场。 1.2.系统描述 (1)仿真十字路口以及三个方向的道路,巴士站,停车点;添加小汽车、公交车的三维动画,添加红绿灯以及道路网络描述符; (2)创建仿真模型的汽车流程图,三个方向产生小汽车,仿真十字路口交通运行情况。添加滑条对仿真系统中的红绿灯时间进行实时调节。添加分析函数,统计系统内汽车滞留时间,用直方图进行实时展示。 二、仿真目标 1、timeInSystem值:在流程图的结尾模块用函数统计每辆汽车从产生到丢弃的,在系统中留存的时间。 2、p_SN为十字路口SN方向道路的绿灯时间,p_EW为十字路口EW方向道路的绿灯时间。 3、Arrival rate:各方向道路出现车辆的速率(peer hour)。

三、系统仿真概念分析 此交通仿真系统为低抽象层级的物理层模型,采用离散事件建模方法进行建模,利用过程流图构建离散事件模型。 此十字路口交通仿真系统中,实体为小汽车和公交车,可以源源不断地产生;资源为道路网络、红绿灯时间、停车点停车位和巴士站,需要实施分配。系统中小汽车(car)与公共汽车(bus)均为智能体,可设置其产生频率参数,行驶速度,停车点停留时间等。 四、建立系统流程 4.1.绘制道路 使用Road Traffic Library中的Road模块在卫星云图上勾画出所有的道路,绘制交叉口,并在交叉口处确保道路连通。 4.2.建立智能体对象 使用Road Traffic Library中的Car type模快建立小汽车(car)以及公共汽车(bus)的智能体对象。 4.3.建立逻辑 使用Road Traffic Library中的Car source、Car Move To、Car Dispose、

新车上市前须过N道关,汽车试验场详解 作者:小黄汽车试验场是重现汽车使用中遇到的各种各样的道路条件和使用条件的试验场。试验道路是实际存在的各种各样的道路经过集中 汽车试验场是重现汽车使用中遇到的各种各样的道路条件和使用条件的试验场。试验道路是实际存在的各种各样的道路经过集中、浓缩、不失真的强化并典型化的道路。汽车在试验场试验比在试验室或一般行驶条件下的试验更严格、更科学、更迅速。 英国的MIRA汽车公司、美国的GM和Ford汽车公司、德国的大众汽车公司、以及日本的本田、日产、丰田等世界着名汽车公司早在20世纪中叶就建有自己的试验场。我国最早的汽车试验场是1958年开工建设的海南汽车试验场。随着我国汽车工业的发展,又先后建成安徽定远汽车试验场、东风襄樊汽车试验场、交通部公路交通试验场、一汽农安汽车试验场和上海大众汽车试验场、上汽通用广德汽车试验场(安徽)、天津滨海汽车试验场、比亚迪韶关汽车试验场、盐城国际汽车试验场和长安垫江汽车试验场。 1.功用与类型 汽车试验场的主要功用: 1)汽车产品的质量鉴定试验; 2)汽车新产品的开发、鉴定与认证试验; 3)为试验室零部件试验或整车模拟试验以及计算机模拟确定工况、提供采样条件; 4)汽车标准及法规的研究和验证试验等。 汽车试验场从功能上可分为综合性试验场和专用试验场。从规模上来看,可分为大型、中型和小型试验场。大型试验场面积在10Km2以上,试验道路总长超过100Km,道路种类相对比较齐全,多属于综合性试验场。通用、福特和克莱斯勒公司等都有这样的大型综合性试验场。在各种汽车试验场中,中小规模的占大多数,其中综合试验场由于受面积限制,布置相对比较紧凑,但试验道路和设施的种类比较齐全,亚洲和欧洲大部分试验场属于此类。在中小型规模的汽车试验场中,很大一部分是汽车零部件公司为满足产品开发和法规要求而修建的专用功能试验场。如德国WABCO公司设在汉诺威附近的试验场,其主要试验道路系数从0.15-0.5以上的五条制动是试验路,以满足该公司开发和评价制动防抱死系统ABS、ASR和EBS等需要。当然,专用功能汽车试验场也有大型的,如美国通用汽车公司在马萨的沙漠热带汽车试验场,总面积大18Km2 。当地气候干燥,夏季最高温度可达45。C,是鉴定发动机冷却系、供油系以及整车的动力性、经济性、空调系统等性能的理想实验环境。 2.试验道路 由于规模和功能的差别,各汽车试验场的试验道路和设施的种类、几何形状、道路参数等各不相同,甚至同样的设施具有不同的名称,以下仅就常规道路和设施进行说明。

汽车道路模拟试验路谱迭代 “实车道路采谱试验就是为了得到汽车在实际道路行驶中的载 荷(应变、加速度、力等信息),在该车的实际运用地区的公路以 及试验场进行的实车道路试验。实车道路试验在汽车开发过程中占 有十分重要的地位,通过道路试验可以分别评价汽车的耐久性、舒 适性和安全性等个方面,同时考察各个系统和总成的性能。” 实车道路采谱试验就是为了得到汽车在实际道路行驶中的载荷(应变、加速度、力等信息),在该车的实际运用地区的公路以及 试验场进行的实车道路试验。实车道路试验在汽车开发过程中占有 十分重要的地位,通过道路试验可以分别评价汽车的耐久性、舒适 性和安全性等个方面,同时考察各个系统和总成的性能。 道路试验是汽车开发过程中不可或缺的重要阶段,它包括在高 速公路、普通路面、恶劣道路以及各种特殊路面上的测试,是一种 检验汽车性能的有效手段。由于西方国家的路面条件与我国实际情 况存在较大差异,因而难以参考国外引进的试验规范和试验路面谱,例如福特公司的JerryZ. Wang和Mark W. Muddiman等人曾于1996 年至1997年对中国用户道路载荷谱与福特公司在美国和比利时的试车场道路载荷谱进行了比较研究,发现在国外某种道路路面上不会

发生故障的零部件却在国内出现刚度强度问题。另外我国幅员辽阔,各地道路情况差异较大,因而也有必要对典型地区道路载荷谱进行 分析,找出其与试车场道路载荷谱对应关系,可为制定适合我国的 试验谱系及规范提供理论依据和有效参数。将地区道路等效成试车 场道路不同路段混合而成的组合路段,即得到地区道路与试验场道 路载荷谱的当量关系,就可在试车场按一定比例混合各种路面来再 现目标用户地区道路载荷输入,进一步扩展外推后,便可了解较长 里程后的损伤情况,达到加速试验的目的。 JerryZ. Wang和Mark W. Muddiman等人曾于1996年至1997 年对中国用户道路载荷谱与福特公司在美国和比利时的试车场道路 载荷谱进行了比较研究,发现在国外某种道路路面上不会发生故障 的零部件却在国内出现刚度强度问题。另外我国幅员辽阔,各地道 路情况差异较大,因而也有必要对典型地区道路载荷谱进行分析, 找出其与试车场道路载荷谱对应关系,可为制定适合我国的试验谱 系及规范提供理论依据和有效参数。将地区道路等效成试车场道路 不同路段混合而成的组合路段,即得到地区道路与试验场道路载荷 谱的当量关系,就可在试车场按一定比例混合各种路面来再现目标 用户地区道路载荷输入,进一步扩展外推后,便可了解较长里程后 的损伤情况,达到加速试验的目的。 道路采谱试验所采集参数,主要取决于路面不平度,所谓路面 不平度它表征的是道路表面对于理想平面的偏离,它具有影响车辆 动力性、行驶质量和路面动力载荷三者的数值特征。如卵石路、凹 坑路、扭曲路、鱼鳞路和搓板路等典型路况路的路面不平度是不一 样的。面不平度按波长可分为:长波、短波和粗糙纹理三种类型。 其中长波引起车辆的低频振动,短波引起车辆的高频振动,而粗糙

乘用车制动噪声及抖动整车试验方法及评价 编制说明 1 项目背景 1.1 任务来源 随着中国汽车市场的蓬勃发展,用户对汽车制动舒适性的要求越来越高,来自市场上的抱怨往往会明显影响该车型的销量。解决汽车制动噪声和抖动问题对于整车厂及零部件供应商来说,已经成为能否具备市场竞争力的关键要素。但是目前的困境是,国内并无统一的试验方法和标准规范,一些厂家往往各自为战,面对制动噪声抖动问题束手无策;还有一些厂家对制动舒适性还不是很了解,也缺乏行之有效的整车试验和评价能力。 在国内用户日益提高的需求与制动噪声匹配优化的不完善相矛盾的背景下,如何有效、快速的对整车制动噪声水平进行试验验证和评价,制定统一的整车制动噪音抖动耐久试验方法和验证规范,已成为摆在整车厂和制动系统零部件供应商面前的一个难题。 1.2 标准编制过程 2018年7月26日,由制动器委员会专家委员会顾问、制动器委员会专家组负责人、高级工程师顾一帆任组长;来自上汽大众汽车有限公司、上汽大通汽车有限公司等单位的七名专家组成的专家组听取了“上海汽车制动系统有限公司”提出的该标准立项申请的情况说明,并进行了提问。 专家组经过讨论认为: 1)该标准的制订非常有必要:国内用户对乘用车制动噪声及抖动方面的要求非常高,甚至超 过了欧美等国外用户的要求。过去由于没有一个适当的、公认的评价标准和方法,完全凭 个人的主观感受。结果往往在整车厂、制动器生产厂、制动衬片生产企业之间引起各种纠 纷,难以解决。通过本标准的制订,希望能找到一个比较客观、公正、具有可操作性、能 定性定量的判断制动噪声及抖动是否合格的标准及评价方法。这对于判定产品质量是否合 格,解决生产企业和用户之间的矛盾有非常良好的作用。尤其对于自主品牌的整车企业会 有很大帮助。 2)上海汽车制动系统有限公司具有雄厚的技术实力,多年来对这方面进行了大量的研究和实 际测试工作,在黄山地区建有专用的试验基地,已经积累了许多经验和测试数据。同时吸 收了许多乘用车整车厂、制动器生产厂、制动衬片生产厂商共同参与本标准的起草工作, 因此具备比较充分的能力和主客观条件完成本团体标准的制订工作。 经专家组7位专家独立不公开署名投票,7名全部同意该标准的立项申请。中国汽车工业协会零部件部李红柳全程参加会议,监督了会议的合法合规性。因此,根据“中国汽车工业协会标准制修订管理办法”的规定及以上情况,本标准立项评估审定专家组同意本标准的立项申请。 “乘用车制动噪声及抖动整车道路试验方法及评价团体标准”起草工作(第一次)会议于2018年8月29日上海嘉定召开,参加会议的有:上海汽车制造公司、泛亚技术中心、北汽股份公司、北汽研究院、江淮汽车、长城汽车、宝沃汽车、观致汽车、众泰汽车、广汽、吉利汽车、郑州日产等多个整车厂及金麒麟、信义、华信、浙江亚太等企业共37名专家。以上企业今后均与本标准的使用和

车辆道路模拟试验系统 随着我国汽车工业的迅猛发展,尤其是我国加入WTO后,伴随着新的《汽车产业发展政策》以及《缺陷汽车产品召回管理规定》的出台,汽车工业面临着新的机遇和挑战,努力提高汽车整车质量和加快新车型的研发速度是汽车工业的唯一出路,这不仅对汽车工业提出了更高的要求,同时也对试验设备制造业提出了新的课题,如何更加逼真的模拟道路试验并缩短试验时间以缩短新车型的研发周期成了汽车工业和试验设备制造业的共同追求。 1.道路模拟试验的发展和回顾 从1886年世界第一辆真正意义的汽车诞生以来,汽车工业走过了一百多年的发展历程。汽车的诞生彻底改变了人民的生活,同时对汽车也提出了新的要求:行驶寿命、行驶安全等等,如何更好的提高汽车的行驶寿命,同时又要降低成本成了汽车研发工程师的追求,于是提出了全历程的道路试验——试车场跑道跑车试验,通过试验为汽车研发工程师提供了宝贵的设计更改依据,但随着汽车工业的进一步发展,汽车工业的竞争日趋激烈要求汽车制造商必须更快的推出新一代的车型,才能保证在激烈的市场竞争中立于不败之地,于是到了20世纪60年代出现了室内台架模拟试验。 1.1简单路面模拟 道路试验经历了漫长的发展历程,即使到了今天在汽车工业发展相对落后的中国仍在使用这种方法,这种方法存在着先天的缺点:试验结果受天气以及驾乘人员等因素的影响较大,试验结果的精度以及重复性较差,试验周期长。到了20世纪60年代,汽车的设计和试验随着电液伺服闭环技术的日趋成熟逐渐由静态力学试验模式发展到动态特性的研究,1962年美国通用汽车公司凯迪拉克轿车部提出了委托美国MTS公司设计制造一台汽车道路模拟机的计划,经过双方密切合作于1965年制造完毕并投入使用,这就是世界上第一台汽车道路模拟机。其输入信号是这样获得的:对安装在车身上的加速度传感器测得的加速度信号进行两次积分获得车身对路面的绝对位移,通过安装在车身两侧的测试轮测量测试轮与汽车车身的相对位移,二者的差就是路面高程在时间历程上的波形,即汽车道路模拟机的输入信号,但这种方法存在其很大的缺点:轮胎的包容性未能被模拟;存在轨迹误差。 1.2 有效路面模拟 为了克服简单路面模拟技术试验技术上的缺点:汽车试验技术工程师经过分析和研究,提出了有效路面模拟技术,其原理是:将汽车看作是由轮胎包容特性的车轮悬上和悬下串联组成的二自由度系统,其运动的微分方程如下: K T(Z RE-Z W)+C T(Z RE-Z W)+M W Z W+F S=0 (1)

第24卷第6期Vol 124,No 16 西华大学学报#自然科学版Journal of Xihua University #Natural Science 2005年11月Nov 12005 文章编号:1673-159X(2005)05-0001-05 收稿日期:2005-07-25 基金项目:四川省汽车工程重点实验室资助项目(Z01335);绵阳经开区孵化器资助项目(Z05203012)。 作者简介:孙仁云(1965-),男,四川省开江县人,西华大学交通与汽车工程学院教授,在读博士,主要从事汽车性能测试和汽车电子控制技 术等方面的研究。 汽车强化试验路面模拟试验台架设计 孙仁云1,徐延海1,李平飞1,高建荣2 (1.西华大学交通与汽车工程学院,四川成都610039;2.成都四威电子股份有限公司,四川成都610091) 摘 要:现代室内整车道路模拟试验方法及设备日趋完善,各种汽车模拟试验台能够方便、快捷、安全地检测汽车相关性能指标。针对现有道路模拟系统试验台的不足,提出了一种基于滚筒、液压控制系统和相关机构等构成的能够模拟车辆强化试验路面的试验台,对该试验台台架的结构和试验适应性进行了分析,设计了试验台架,阐述了设计方法和重要参数计算方法。该试验台能够模拟车辆强化试验的碎石路、搓板路及扭曲路面,且试验过程中安全、操作方便、自动化程度较高,适应性强,进一步开发可生产出产品。 关键词:汽车试验;路面模拟;试验台架 中图分类号:U 46113;U 463152 文献标识码:A Design of Simulating Test Bench for Motor Vehicles on S trengthened Test Pavement S UN Ren -yun,X U Yan -hai ,LI Ping -f ei ,GA O Jian -rong (1.S chool of T ransportation and Automobile Engineering,Xihua University,Chengdu 610039China; 2.Chengdu Siw ei Electronic Co.Ltd.Chengdu 610091China) Abstract:The method and equipment of the simulating road test for motor vehicles in modern laboratory are more perfect day by day.Every simulating road test bed of a motor vehicle can examine the relev ant performance figures of the motor conveniently,rapidly as w ell as safely.Aiming at the shortages of those ex isting simulating road test beds,a test bed of motor vehicles for simulating the strengthened test pavement is brought forw ard,w hich consists of the rollers and the hydraulic pressure system and the relative mechanisms and so on.T he structure of the test bench and the test adaptability are analyzed,and the test bench is designed,and its design method and a calculation technique of those key parameters are expounded.This test bed can simulate a m acadam pavement,a w ashboard pavement and a torture pavement to fulfill a strengthened test of an automobile,and there are better performances in security and operational facility and automaticity and test adaptability.The product for a practical test system w ith the application of the system can be further developed. Key words:motor vehicle test;test pavement simulating;test bench 0 引言 汽车道路试验虽能全面地反映汽车的性能,但需要特定的场地,且颇费时间和财力,因此,上个世纪60年代发展了一种在室内对整车进行道路模拟试验,此方法及设备随着现代随机理论、控制技术及 计算机技术的迅速发展,日趋完善,如模拟汽车行驶 过程中路面不平度、转向、制动、环境影响以及研究悬架特性的道路模拟系统等等,各种模拟试验台不断研制出来,并投入实际应用[1-5] 。根据道路模拟系统对被试验车辆的输入结构形式,试验台主要有

整车循环工况试验台控制软件技术参数 1.可实时操作、监测、控制整车循环工况试验台安全有效运行。可以对试验台的主要技术参数(包括时间、车速、加速度、里程、牵引力、功率等)进行实时采集、监控并做处理。 2.应用程序(包括用户界面)应具备完善的软件功能,包括三个基本部分: 1) 重要的状态、实际值和参数的显示:这部分总是可见的,并显示给用户最重要的信息(例如:选择的车辆、控制模式、全局实际值、系统状态和操作模式)。 2) 工作流程导航菜单:这个菜单也总是可见的并能够使导航沿着循环工况的工作流程进行。应用程序的结构包括车辆选择和数据、试验准备、手动操作、设定等等。 3) 应用区域:在这个区域,显示当前选择的应用程序界面(例如:暧机、滑行等)。在这个区域,能够编辑所有相关参数,可显示和评估测量值,以及能够手动操作试验台。 基本上,所有相关数据是直观的。具有图形评估和数值评价功能,对相关的过程进行标准化和自动化的评估,并与归档功能相结合,确保汽车底盘测功机的质量和安全。 3.软件控制功能包括: 1)手动操作界面应用程序 2)车辆管理/ 车辆目录 3)暖机功能(时间, 力和滑行控制) 4)“不带车滑行检查”功能(根据“EPA 97-08 道路模拟验证”) 5)“带车滑行验证” 功能 6)“带车适应滑行” 功能 7)“车辆损失稳态测量” 功能 8)“循环工况试验台损失评价”功能(漂移检查),根据“EPA 97-07 损失补偿评价” 9)”标定”功能,根据“EPA 97-13 标定” 控制模式包括: 1)道路模拟模式 2)恒力控制模式 3)恒速控制模式、 4.用户界面友好,用户可根据试验实际需要,对系统参数进行设置。试验过程可记录储存,

交通系统仿真技术 实 验 报 告 班级:交通10-03 学号:311002030318 姓名:王文博

交通系统仿真技术学习 学习交通系统仿真技术首先要了解几个词的概念。“仿真”是对真实事物的模仿,仿真一词另外一个常见的提法是“模拟”。根据“国际标准化组织(ISO)标准”中《数据处理词汇》部分名次解释,“模拟(Simulation)”与“仿真(Emulation)”两词的含义分别为:“模拟”即选取一个物理的或抽象的系统的某些行为特征,用另一系统来表示他们的过程;“仿真”即用另一数据处理系统,主要是用硬件来全部或部分地模仿某一数据处理系统,以至于模仿的系统能像被模仿的系统一样接受同样的数据,执行同样的程序,获得同样的结果。“系统仿真”则是模仿现有系统或未来系统运行状态的一种技术手段。“系统”是指相互联系又相互作用着的对象之间的有机结合。这种比较概括的含义包含所有工程的及非工程的系统。机电、电气、水力、声学系统等都属于工程系统;社会、经济、交通、管理系统等都属于非工程系统。系统的分类方法有很多,其中最重要的一种分类方法就是按其状态变化是否连续分为连续系统和离散系统两种。 系统仿真研究的目的在于对现有系统或未来系统的行为进行再现或预先把握。其实系统仿真并不是什么新概念,而是人们早已广泛应用的研究方法,通过在计算机上进行的仿真实验,可以得到被仿真的系统动态特征,估计和评价现有的系统或未来系统的优劣和所采用策略或方案的真确性,从而将系统仿真的概念赋予了新的内容,使之成为辅助决策的重要手段之一。 因此,系统仿真的概念可以表述为:所谓系统仿真,示意控制论、相似原理和计算机技术为基础,借助系统模型对现有系统或未来系统进行试验研究的一门综合性新兴技术。利用系统仿真技术,研究系统的运行状态及其随时间变化的过程,并通过对仿真运行过程的观察和统计,得到被仿真系统的仿真输出参数和基本特征,以此来估计和推断现有系统或未来系统的真实参数和真是性能,这个过程称为系统仿真过程。 系统仿真是近半个世纪以来发展起来的一门新兴技术学科,他与各门技术学科、管理学科、经济学科以致社会学科都有着紧密的联系,这正是系统仿真得到日益广泛应用的原因。它在航天、航空、军事、科研、工业生产、环境保护、生态平衡、医学、交通工程、经济规划、商业经营、金融流通等各个方面都获得了成功的应用,取得了显著地经济效益。 而我们所学的交通系统仿真是指用系统仿真技术来研究交通行为,它是一门对交通运动随时间和空间的变化进行跟踪描述的技术。从交通技术仿真所采用的技术手段以及所具有的本质特征来看,交通系统仿真是一门在数字计算机上进行交通实验的技术,它含有随即特性,可以是围观的,也可以是宏观的,并且涉及到描述交通运输系统在一定时期实时运动的数学模型。通过对交通系统的仿真研究,可以得到交通流状态变量随时间与空间的变化、分布规律及其与交通控制变量时间的关系。因此,交通系统仿真在道路运输系统及其各组成部分地分析和评价中发挥着重要作用。 交通仿真模型与其他交通分析技术,如需求分析、通行能力分析、交通流模型、排队理论等结合在一起,可以对多种因素相互作用的交通设施或交通系统进行分析和评估。这些交通设施和交通系统可以是单个的信号灯控制或无信号控制的交叉口,也可以是居民区或城市中心区的密集道路网、线控或面控的交通信号系统、某条高速公路或高速公路网、、双车道或多车道县(乡)公路系统等等。另

多通道轮耦合道路模拟台详细说明: 一、多通道轮耦合道路模拟台系统功能 车辆道路模拟试验系统用来完全或局部模拟整车道路行驶时的振动环境,模拟汽车在不同路面条件下的行驶状况,能够进行整车、车厢、车架及车载设备等耐久性试验;进行车厢、机架及车载设备的动态响应(加速度、应变等)测试。 车辆道路模拟试验系统可以进行以下类型试验: ●整车道路模拟试验。 ●根据道路试验测试得到车辆上的位移、加速度、应变数据,可在道路模 拟系统上复现载荷谱。 ●车身耐久性试验。 ●在实际车辆上进行的部件振动测试。 车辆道路模拟试验系统可以进行以下波形的试验: ●由实际道路试验数据产生的时间历程曲线及压缩、强化后的路谱。 ●频谱再现。 ●周期正弦、随机波形以及正弦扫频波形。 车辆道路模拟试验系统可以模拟的道路类型: 一般路面及平滑路面、山区路面、凸凹不平路、比利时路面、扭曲路、搓板路、沟渠、越野路面等。 试验车辆安装方法: 试验车辆行驶到车辆道路模拟试验系统上,车辆的六个车轮分别放置在六个作动器上端部的车轮托盘上,能用车轮固定卡具或其他约束装置固定轮胎。 二、多通道轮耦合道路模拟台系统组成 整个系统由如下几部分组成: 机械系统 机械系统包括伺服作动器附件、上车装置、基础与预埋件等。 液压系统 液压系统主要包括作动器和液压源两个部分。 1)伺服作动器 作动器包括以下几个组件: ●低摩擦伺服作动器 ●三级伺服阀 ●连接阀块 ●位移传感器 ●压差传感器 ●预载装置 2)液压源 液压源包括: ●液压泵站,含冷却单元 ●分配器 ●管路系统 控制系统 控制系统从功能上分为伺服控制系统和振动控制系统两部分。 1)伺服控制系统

重型车整车道路模拟试验 中国重汽技术中心柴春正王政于林涛李文英任松茂赵洁绪辉 [摘要] 道路模拟试验是在试验室模拟路面振动最先进的试验方法之一。本文在以重型车为试验对象,完成了从道路谱采集到获取满足精度要求的最终驱动信号的整个道路模拟试验过程。采用轮耦合连接,可以有效地防止车轮跳离托盘平面,消除由此而产生的非线性环节。详细介绍了数据编辑处理的方法,采用数字滤波消除趋势项、毛刺和偏移等。通过设置合适的红白噪声参数获取精确的系统模型,总结出了频响函数FRF、紧固件松动或脱落、作动器的伺服阀性能三大影响迭代质量的因素及其解决措施。 主题词:整车道路模拟,作动器,轮耦合连接,系统识别,迭代 引言 普通公路试验虽能真实反映汽车的实际使用状况,但需要消耗大量的人力和物力,而且试验周期长,试验条件很难控制。为此,人们修建了集中各种苛刻路面的汽车试验场。汽车试验场虽能在一定程度上节约了时间,加速了试验的进程,但仍不能满足日益发展的汽车工业的需要。随着液压伺服设备和数字式程序控制器的产生,人们逐步建立了汽车室内道路模拟试验的方法。 汽车室内道路模拟试验运用的是RPC (Remote Parameter Control) 远程参数控制技术,其原理是将汽车近似看作一个控制系统,将车辆在室外道路行驶时的原始响应信号作为室内模拟试验所需要的期望信号,然后计算系统的频率响应函数,由此求得模拟试验的初始驱动信号;由于试验系统是非线性的,而上述频响函数矩阵的测定是基于系统为线性的,需要通过迭代逐渐修正初始驱动信号,从而得到模拟路面行驶所需的最终驱动信号。 本文在国内首次以重型车为试验对象,在安徽定远国家汽车试验场进行信号采集,对信号进行编辑、识别和迭代,尝试将前人在轿车、轻型车上的经验和方法移植到重型车上,全面分析重型车在道路模拟方面的特点。具体工作涉及载荷谱的采集、轮胎耦合连接、道路谱的加速处理、系统识别和目标仿真。 1载荷谱的采集 我们去安徽定远国家汽车试验场进行载荷谱的采集,试验车辆为6×4牵引头重型载货车,该试验车辆经过2000公里磨合,试验状况良好,满载工况。试验路段为上坡、下