汽车零部件耐候性

试验标准

品管部

批准:审核:编制:

2006年10月20日

汽车零部件耐候性试验标准

1、主题和范围:

本方法规定了汽车零部件耐候性试验的内容、方法、条件、试验结果判定。

本标准适用于商用车制造公司所采用的各类塑料、橡胶、人造革、纤维等制成的汽车零部件及汽车金属件的耐候性及耐光性试验。

本标准包含氙灯老化耐候性试验、紫外老化耐候试验、紫外老化耐光性试验。

2、试验方法:

2.1 试样:氙灯老化耐候性试验可以直接采用原产品;紫外老化耐候性试验及紫外老化耐光性试验要求严格按照75mm×150mm×5mm的样块制样。

2.2 试验设备:耐候性试验采用阳光型氙灯碳弧耐候试验机,耐光性试验采用紫外老化气候试验仪。

2.3试验时间:

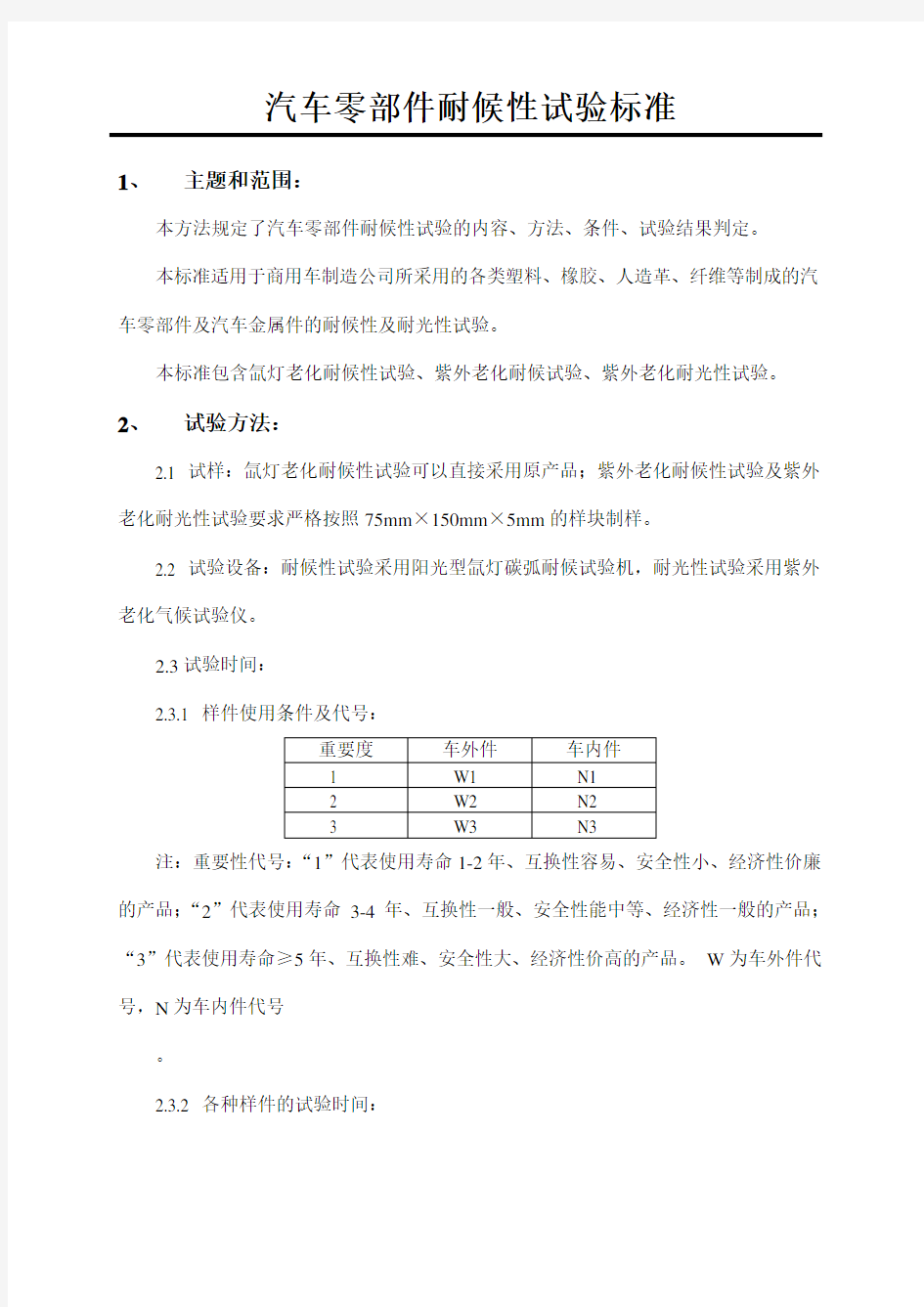

2.3.1 样件使用条件及代号:

注:重要性代号:“1”代表使用寿命1-2年、互换性容易、安全性小、经济性价廉的产品;“2”代表使用寿命3-4年、互换性一般、安全性能中等、经济性一般的产品;“3”代表使用寿命≥5年、互换性难、安全性大、经济性价高的产品。W为车外件代号,N为车内件代号

。

2.3.2 各种样件的试验时间:

2.4试验方法:

注:以上仅规定每个循环的设置及时间,具体试验时,按照标准根据试验总时间来确定试验的循环次数。

3、试验判定方法:

3.1 试样的判定应在试验前后和所规定的时间内进行。试验前后试样的检查要避开试样的顶部和边缘,试验评定要在擦净有效面上的污渍后进行。

3.2 褪色判定:将标准样件与试验件进行对比,检查其变化,变色程度按照GB 250的规定来判定。

3.3 光泽度判定:使用光泽度仪检查600镜面光泽,在试件表面上不同区域或不同方向做6次测定,记录6个数值和平均值及极限值,若极限值的误差大于10个单位或大于平均值的20%,则废弃该板(判不合格);GB 9754 第5.2.2条光泽度鉴定法。

3.4 色差判定:目视无明显色差,使用色差仪要求试验前后色差△E≤0.8NBS。

3.5 起泡、生锈、剥落、粉化、腐蚀等现象判定:目视无明显的起泡、生锈、剥落、粉化、腐蚀现象,GB 9277。

注:本标准编制依据

QC/T 17-92 汽车零部件耐候性试验一般规则;

GB/T 16422-1996 塑料实验室光源暴露试验方法。

汽车整车试验方法标准 第一部分试验方法通则仪表校正 GB/T 12534-90 汽车道路试验方法通则 JIS D 1010-82 汽车道路试验方法通则 GB/T 12548-90 汽车速度表,里程表检验校正方法 JIS D 1011-82汽车速度表刻度检验方法 SAE J 1059-84 车速里程表试验规程 SAE J 966-66测量轿车轮胎每英里转数试验方法 SAE J 1025-73 测量载货汽车轮胎每英里转数试验规程 第二部分整车基本参数测量 GB/T 12673-90 汽车主要尺寸测量方法和测量汽车座椅适应性的装置ISO 4131-79 轿车尺寸标注方法 JIS D 0302-82 汽车外廓尺寸测量方法 SAE J 1100-84 汽车尺寸标注 NF R 18-005 轿车尺寸标注方法 DIN 70020/1 汽车和挂车一般尺寸 JB 4100-85 轿车客厢内部尺寸测量方法 JIS D 0301-82 汽车内部尺寸测定方法 JB 3983-85 轿车行李箱测量参考体积的方法 ISO 3832-76 轿车行李箱测量参考体积的方法 JIS D 0303-82 轿车行李箱标准容积的测量方法 NF R 18-003 轿车行李箱测量参考体积的方法

DIN ISO 3832 轿车行李箱测量参考体积的方法 GB/T 12674-90 汽车质量(重量)参数测定方法 GB/T 12538-90 汽车重心高度测定方法 GB/T 12540-90 汽车最小转弯直径测定方法 JIS D 1025-86 汽车最小转弯半径试验方法 JASO C 702-71 最小转弯半径试验方法 JASO Z 107-74 连结车最小转弯半径试验方法 SAE J 695-84 汽车转向能力及转向偏移量测定 SAE J 826-87 用于确定 第三部分动力性 GB/T 12544-90 汽车最高车速试验方法 JIS D 1016-82 汽车最高车速试验方法 DIN 70020/3 最高车速,加速度及其它术语定义和试验方法GB/T 12547-90 汽车最低稳定车速试验方法 GB/T 12543-90 汽车加速性能试验方法 JIS D 1014-82 汽车加速试验方法 SAE J 1491-85 汽车加速度测量 GB/T 12536-90 汽车滑行试验方法 JIS D 1015-76 汽车滑行试验方法 GB/T 12539-90 汽车爬陡坡试验方法 JIS D 1017-82 汽车爬陡坡试验方法 JIS D 1018-82 汽车爬长坡试验方法 GB/T 12537-90 汽车牵引性能试验方法 JIS D 1019-82 汽车牵引试验方法

中华人民共和国汽车行业标准QC/T 15—92 汽车塑料制品通用试验方法 1 主题内容与适用范围 本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方法。 本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品 、涂装制品。 2 引用标准 GB 209 工业用氢氧化钠 GB 252轻柴油 GB 435汽油机油 GB 484车用汽油 GB 534工业硫酸 GB 2918塑料试样状态调节和试验的标准环境 GB 5671汽车通用钾基润滑脂 JB 3979汽车转向盘试验方法 QC/T 17汽车零部件耐候性试验一般规则 SY 4005 4604号合成刹车油 3 试验项目 试验项目包括如下11项: a.耐温度性试验: b.耐候性试验: c.耐水性试验; d.耐湿性试验;

e.耐化学介质性试验: f.耐振动性试验; g.耐冲击性试验; h.耐磨损性试验; i.耐擦伤性试验: j.刚性试验; k.综合试验。 4 试验的一般条件 4.1 标准环境 试验的标准环境应符合GB 2918的有关规定。 4.2 试样 供试验用的试样,取自实际装配使用状态下的制品,在不影响制品性能的情 况下,亦可采用试验片,试验时模拟制品在汽车上的实用状态。 4.3 试样预处理 试样应从制造后至少放置24h的制品中随机抽取,并在试验前将试样按 4.1规定的环境放置不少于4h,再进行试验:如果需要也可由供需双方协商规定其它条件。4.4 试样数量 在无特殊规定时,试样数量,按表1确定。 5 试验方法

5.1 耐温度性试验 耐温度性试验是检查制品在高温、低温和高低温交变情况下的实际性能。5.1.1 试验的分类 试验分类按表2规定 5.1.2 适用条件分类 根据制品在汽车上安装的部位及相应的温度状况,适用条件分为如下十种,如表3所示。 5.1.3 试验温度 试验箱的温度,分别按表4、表5、表6的规定进行控制。

《汽车电器设备实验》课程教学大纲课程编号:11161480 适用专业:理工类本科各专业 学时数:27 学分数: 1.0 执笔者:陈建明编写日期:2017 年 2 月 一、课程的性质和目的 本课程性质是《汽车电器设备》理论课程的验证性和综合性的实验课程。通过本课程的实验教学,能够提高学生对汽车各电器元件及工作原理的认识与掌握。提高学生分析问题和解决实际问题能力。操作实践是本专业的一个重要教学环节,操作实践时一定要认真按照实习要求和实践内容进行。 二、课程的教学内容要求及学时分配 实验一、蓄电池的检查及维护( 3 学时) 内容要求: 1. 要求:1.掌握蓄电池技术状况的检查方法 2. 掌握蓄电池的使用维护方法 3. 掌握充电机的操作使用方法 2. 内容:1.蓄电池实车拆装 2. 蓄电池技术状况的检查 3. 蓄电池的使用维护 4. 充电机的使用 3. 设备与器材: 正常运转车一辆、充电机、翼子板护罩、护目镜、卡子拆卸钳、电极桩拉拔器、钢丝刷、电极桩与卡子清洁器、数字电压表、VAT-40;常用工具一套、万用表、电解液密度计、温度 计、高率放电计、玻璃棒及管、盛水容器各、蓄电池线若干;适量凡士林、润滑脂、蒸馏水、密度为 1.835g/cm 3的浓硫酸。 4. 步骤: 1. 蓄电池的常规检查 (1)外部检查 (2)电解液液面高度检查 (3)电解液密度检查 (4)负荷试验检测 2. 蓄电池的系列检测 (1)蓄电池电极桩的检测 (2)蓄电池泄漏的检测 (3)充电状态的检测 (4)开路电压的检测 (5)容量的检测

3. 蓄电池的充电方法 (1)恒流充电 (2)恒电压充电 (3)脉冲快速充 将实验的结果上交老师检查。 适合于 2 个同学协作完成。 实验二、汽车交流发电机拆装及技术状况的检查与维修( 3 学时)内容要求: 1. 要求: 1. 掌握交流发电机的就车检测方法。 2. 掌握交流发电机的台架检测方法。 3. 掌握汽车电器万能试验台的使用方法。 4. 掌握触点式电压调节器、晶体管电压调节器、集成电路电压调节器的检测内容和方法。 2. 内容: 1. 交流发电机的就车检测 2. 交流发电机台架检测 3. 双触点式电压调节器的性能检测 4. 晶体管电压调节器的检测 5. 集成电路电压调节器的检测 3. 设备与器材: 汽车,100A电流表,50V电压表,交流发电机,万能试验台,直流可调电源,内、外搭铁型晶体管电子调节器,IC集成电路调节器,6V蓄电池,灵敏度高(内阻较大)的万用表,4W/12V 灯泡,开关,常用工具,导线及接头夹子若干。 4. 步骤: 1. 交流发电机的就车检测 ( 1 )交流发电机空载试验 (2)交流发电机负载试验 2. 交流发电机台架检测 ( 1 )检查蓄电池和电源系统线路连接状况,蓄电池应处于充满状态。若不符合要求,应对蓄电池进行充电,使其达到技术要求。电源系统电路连接紧固,无锈蚀、松动情况。 (2)连接电压表和电流表在发动机熄火状态下 (3)无负载性能试验(12V发电机) (4)有负载性能试验(12V发电机) 3. 双触点式电压调节器的性能检测 ( 1 )安装发电机 (2)连接电路 (3)检测 4. 晶体管电压调节器的检测 (1)晶体管电压调节器类型判断 (2)晶体管调节器的性能检测 5. 集成电路电压调节器的检测 (1)3 接柱式集成电路电压调节器的检测 (2)4接柱式集成电路电压调节器的检测

汽车试验学总结 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】

一、汽车试验学的发展阶段: ①第一阶段,从第一辆汽车的研制开始至福特公司建成的“汽车流水生产线”,汽 车试验主要以研发性试验和道路试验为主,主要方法是操作体验和主观评价;②第二阶段,从福特公司建成全世界第一条汽车总装生产流水线至20世纪40年代,在此阶段,道路试验得到了足够的重视,有实力的大公司开始建设汽车试验场,汽车试验由手工生产阶段的操作体验、主观评价发展为仪器检测、客观评价;③第三阶段,从20世纪40年代至20世纪70年代,汽车试验技术进入一个新的发展时期,大量的基础性研究工作推动了试验技术的发展,电子测量技术的应用在现代汽车试验中占有十分重要的作用,自20世纪60年代丰田公司创立精益生产方式开始,国际上有影响的大公司开始拥有自己的汽车试验场;④第四阶段,20世纪70年代以后,汽车工业发展不仅保持了大规模、多品种和高科技,而且出现了一些新的更科学、更合理的生产组织管理制度,汽车试验技术也得到了同步的提高和完善,电子计算机的应用对汽车试验起到了巨大的促进作用。 二、汽车试验的目的与分类: 1.汽车试验的目的:是为了对产品的性能进行考核,使其缺陷和薄弱环节得到充分暴 露,以便进一步研究并提出改进弈剑,以提高汽车性能。 2.①按实验目的分:研究型试验,新产品定型试验,品质检查试验; 3.②按对象分:整车性能试验,总成试验,零部件试验; 4.③按试验产所分:实验室台架试验,试验场试验,室外道路场地试验。 三、试验标准的分类 1.国际标准:国际标准化组织ISO(International Standards Organization)制定 2.国际区域性标准:欧洲经济委员会ECE(Economic Commission of Europe)和欧洲 共同体EEC(European Economic Community) 3.国家标准:我国国家标准简称GB;美国国家标准ANSI(American National Standards Institute);日本国家标准简写JIS 4.行业标准:我国汽车行业标准简写为QC,交通行业JT;美国汽车工程师学会SAE (Society of Automotive Engineer);美国《联邦机动车安全法规》FMVSS (Federal Motor Vehicle Safety Standards),是目前世界上最全面、最严格的汽车安全法规;日本汽车工程师协会JSAE(Japanese Society of Automotive Engineer)制定的日本汽车工业通用标准JASO(Japanese Automobile Standards Organization) 5.企业标准:各汽车生产企业、汽车试验场,根据本身特点,参考相应国际、国家标 准制定的,只限于本企业内使用,通常企业标准严于国家标准和国际标准。 四、典型试验设备 1.车速仪由第五轮、显示器、传感器、脚踏开关等组成;第五轮由轮子、齿圈、连接 臂、安装盘组成。工作原理:试验时,第五轮固定在试验车尾部或侧面,当第五轮随汽车运动而转动时,磁电传感器感受到齿圈的齿顶、齿谷的交替变化,并产生与齿数成一定比例数量的电脉冲。脉冲数与汽车行驶距离成正比,脉冲频率与车速成正比。汽车行驶距离与脉冲信号的比例关系是一常量,通常称之为“传递系数”。 当显示器收到由传感器传递过来的一定频率和数量的脉冲信号时,便自动与“传递系数”相乘得到相应的距离,同时将距离与由晶体振荡器控制的时间相比得出车

(一)蓄电池、发电机、起动机结构及工作原理的实验 实验指导书和实验报告 实验学时:2学时 一、实验目的与要求: 汽车电源系统、起动系统实验是车辆、交运专业课程教学实验,本实验指导书是根 据《汽车电器》教学计划制定的,为 帮助学生更好的理解、巩固和掌握汽车电源、起动系统的组成及工作原理等有关内容。以巩固和加强课堂所学知识,培养实践技能和动手能力,提高分析问题和解决问题的能力和技术创新能力。 通过本实验应达到以下基本要求: 1.深入了解汽车电源系统、起动的结构特点 2.掌握基本的结构原理 二、实验工具、材料及工件: (专用蓄电池)、发电机、起动机示教板、汽车万能实验台。 、写出蓄电池、发电机、起动机作用及原理概述

二、实验数据与处理 发电机空载特性、输出特性、外特性画出特性曲线

(二)汽车点火系统组成及工作原理实验 实验学时:1学时 一、实验目的与要求: 汽车点火系统实验是车辆、交运专业课程教学实验,本实验指导书是根据《汽车电器》 教学计划制定的,为帮助学生更好的理解、巩固和掌握汽车点火系统的组成及工作原理等有关内容。以巩固和加强课堂所学知识,培养实践技能和动手能力,提高分析问题和解决问题 的能力和技术创新能力。 通过本实验应达到以下基本要求: 1.深入了解汽车汽车点火系统的结构特点 2.掌握基本的结构原理 二、实验内容: 1.了解对点火系统的要求 2.了解点火系统分类 根据不同的分类方式,可以将各种点火系统的特点及目前使用情况加以概括。 2.1按点火系统的电源不同分 2.1.1磁电机点火系统 2.1.2蓄电池点火系统 2.2按点火系统储存的点火能量的方式不同分 2.2.1电感储能式 2.2.2 电容储能式 2.2.3按点火系统结构和发展过程分 触点式点火系统:目前在一些载货汽车上还有少量使用。 晶体管辅助点火系统:现基本上已不使用。 无触点电子点火系统:感应式、光电式、振荡式、霍尔效应式等不同的形式,其中振荡式目前使用很少。 微机控制电子点火系统:随着汽油喷射式发动机的普及,由微机控制的电子点火系统也 越来越多。 3.了解各种形式的点火系统 3.1传统触点式点火系统的工作原理

汽车电子EMC实验标准-按试验分类 静电放电抗扰度试验 ISO 10605:2001机动车抗静电放电骚扰试验方法GMW3100:2001通用标准电气/电子零部件和子系统电磁兼容验证部分ES-XW7T-1A278-AC:2003元件和子系统电磁兼容性全球要求和测试过程 GMW3097:2006通用标准电气/电子零部件和子系统电磁兼容要求部分 DC-10614:2002零部件电磁兼容性要求 DC-10614:2005零部件电磁兼容性要求 JASO D001-1994(第5.8条款)汽车零部件环境试验方法通用准则 28400 NDS09:1996电子零部件的耐静电放电试验 28400 NDS10:2000电子零部件的耐静电放电(操作部外加法) B21 7110:2001(第7条款)电子和电气设备有关环境的电气性能的通用技术标准 MES PW 67600:2001电子器件 7-Z0445:1995静电放电抗扰度试验 9.90110:2003 (第2.7条款)汽车电子和电气设备 MGR ES:62.61.627:2002汽车电磁兼容 TL 824 66-2005静电放电抗扰度 VW 801 01:2006机动车电子电气设施通用试验条件标准 射频电磁场抗扰度试验 ISO 11452-5:2002 机动车零部件由窄带辐射电磁能引起的骚扰的试验方法第五部分:带状线 GMW3097:2006 通用标准电气/电子零部件和子系统电磁兼容要求部分 GMW3100:2001 通用汽车标准电子/电气零部件和子系统电磁兼容通用标准验证部分 DC-10614:2005 零部件电磁兼容性要求 B21 7090:1993(第4条款)电气和电子装置环境的一般规定 28400NDS05:2002 电子零部件的耐电波障碍性试验 B21 7110:2001(第7条款) 电子和电气设备有关环境的电气性能的通用技术标准 GB/T 17619-1998 机动车电子电器组件的电磁辐射抗扰性限值和测量方法 MES PW 67600:2001 电子器件 MGR ES:62.61.627:2002 汽车电磁兼容 7-Z0448:2001 电子系统带状线电磁兼容试验 VW 801 01:2006 机动车电子电气设施通用试验条件标准 TL 821 66-2004 汽车电子零部件电磁兼容辐射干扰 E/ECE/324 R10:2000+A1:1999 +A2:2004 机动车电磁兼容认证规定 射频场骚扰感应的传导抗扰度试验 ISO 11452-4:2005 机动车零部件由窄带辐射电磁能引起的骚扰的试验方法第四部分:大电流注入(BCI) GMW3097:2006 通用标准电气/电子零部件和子系统电磁兼容要求部分

汽车零部件检测标准汇总表 汽车发动机 1压燃式发动机排气污染 物 ESC 稳态循环试验 ELR 负荷烟度试验 ETC 瞬态循环试验 OBD 耐久性 GB17691-2001车用压燃式发动机排气污染物排放 限值及测试方法 **GB17691-2005车用压燃式、气体燃料点燃式发 动机与汽车排气污染物排放限值及测试方法 ECE R49压燃式发动机排气污染物 2 压燃式发动机排气可见 污染物GB3847-2005车用压燃式发动机和压燃式发动机汽车排气烟度排放限值及测量方法 ECE R24可见污染物 3柴油机全负荷烟度DB11/046-1994汽车柴油机全负荷烟度测量方法 4车用点燃式发动机及装 用点燃式发动机汽车排 气污染物 GB14762-2002车用点燃式发动机及装用点燃式发 动机汽车排气污染物排放限值及测量方法 5发动机净功率GB/T17692-1999汽车用发动机净功率测试方法ECE R85发动机净功率 80/1269/EEC发动机净功率 6发动机性能GB/T18297-2001汽车发动机性能试验方法

7发动机可靠性GB/T19055-2003 汽车发动机可靠性试验方法 8 发动机产品质量检验评 定QC/T901-1998汽车发动机产品质量检验评定试验方法 9冷却系 Q/QJX 004-2003汽车发动机冷却系冷却能力试验 方法 10排气消声器性能QC/T630-1999汽车排气消声器性能试验方法QC/T631-1999汽车排气消声器技术条件 GB/T 4759-1995内燃机排气消声器测量方法 离合器1技术要求 QC/T 25-2004汽车干磨擦式离合器总成技术条件 QCT 27-2004汽车干磨擦式离合器台架试验方法 变速箱1技术要求QC/T29063-1992 汽车机械式变速器总成技术条件 QC/T 568-1999汽车机械式变速器台架试验方法 前轴1疲劳寿命 QC/T 513-1999汽车前轴台架疲劳寿命试验方法 QC/T 483-1999汽车前轴疲劳寿命限值 制动器1效能 QC/T 239-1997货车、客车制动器性能要求 QC/T 479-1999货车、客车制动器台架试验方法 QC/T 564-1999轿车制动器台架试验方法 2热衰退及恢复 3衬片(块)磨损 4管路失效及加力器失效

汽车电子EMC试验标准-按试验项目分类 ISO 10605:2001机动车抗静电放电骚扰试验方法GMW3100:2001通用标准电气/电子零部件和子系统电磁兼容验证部分 ES-XW7T-1A278-AC:2003元件和子系统电磁兼容性全球要求和测试过程 GMW3097:2006通用标准电气/电子零部件和子系统电磁兼容? 要求部分 DC-10614:2002零部件电磁兼容性要求 DC-10614:2005零部件电磁兼容性要求 JASO D001-1994(第5.8条款)汽车零部件环境试验方法通用准则 28400 NDS09:1996电子零部件的耐静电放电试验 28400 NDS10:2000电子零部件的耐静电放电(操作部外加法) B21 7110:2001(第7条款)电子和电气设备有关环境的电气性能的通用技术标准 MES PW 67600:2001电子器件 7-Z0445:1995静电放电抗扰度试验 9.90110:2003 (第2.7条款)汽车电子和电气设备 MGR ES: TL 824 66-2005静电放电抗扰度 VW 801 01:2006机动车电子电气设施通用试验条件标准 ISO 11452-5:2002 机动车零部件由窄带辐射电磁能引起的骚扰的试验方法第五部分:带状线 GMW3097:2006 通用标准电气/电子零部件和子系统电磁兼容? 要求部分 GMW3100:2001 通用汽车标准电子/电气零部件和子系统电磁兼容通用标准验证部分 DC-10614:2005 零部件电磁兼容性要求 B21 7090:1993(第4条款)电气和电子装置环境的一般规定 28400NDS05:2002 电子零部件的耐电波障碍性试验 B21 7110:2001(第7条款) 电子和电气设备有关环境的电气性能的通用技术标准 GB/T 17619-1998 机动车电子电器组件的电磁辐射抗扰性限值和测量方法 MES PW 67600:2001 电子器件 MGR ES: 汽车电磁兼容 7-Z0448:2001 电子系统带状线电磁兼容试验 VW 801 01:2006 机动车电子电气设施通用试验条件标准 TL 821 66-2004 汽车电子零部件电磁兼容辐射干扰 E/ECE/324 R10:2000+A1:1999? +A2:2004 机动车电磁兼容认证规定 ISO 11452-4:2005 机动车零部件由窄带辐射电磁能引起的骚扰的试验方法第四部分:大电流注入(BCI) GMW3097:2006 通用标准电气/电子零部件和子系统电磁兼容? 要求部分

汽车电器实训项目及内容 01实训项目蓄电池技术状况的检测、充电规范 一、蓄电池技术状况的检测 (一)实验内容: 1. 蓄电池技术状况的检测 2.蓄电池正负极、型号的识别 3.蓄电池拆装 (二)实验目的: 掌握蓄电池技术状况的检测 (三)主要实验仪器设备: 蓄电池、汽车蓄电池测试仪、万用表、常用工具。 (四)课时:2节 必须学会:使用万用表、汽车蓄电池测试仪,可以利用仪器检测蓄电池放电程度(要过关考核) (五)教学过程: 1、检查预习情况 提问:蓄电池技术状况的检查包括哪些内容?若蓄电池电解液的密度下降,其端电压如何变化? 2、布置实训任务 会用汽车蓄电池测试仪检测蓄电池的放电程度;会检查蓄电池电解液的液面高度并进行补充作业。 3、演示讲解 1).仪器的使用方法 汽车蓄电池测试仪、万用表 2).实训注意事项 (1)不要将电解液落到地面或其他物面上; (2)汽车蓄电池测试仪、万用表用后应立即清洗干净; (3)用汽车蓄电池测试仪时,接通时间不得超过规定要求。 3).蓄电池技术状况的检测 (1)外观直接检查 (2)电解液液面检测 (3)蓄电池端电压检测 4、指导学生操作 观察学生实际操作并及时纠正学生不当的操作方法,运用启发式

引导学生解决操作中所遇到的疑问。 学生在操作中易出现的问题: 1).汽车蓄电池测试仪读数不准; 2).汽车蓄电池测试仪接通时间过长。 3).万用表档位选择错误 5、操作步骤 1.蓄电池的外表检查 1)检查外壳是否有裂纹、破损漏电解液; 2)检查极桩是否有氧化物; 3)加液孔盖是否损坏、通气孔是否畅通; 4)蓄电池外表是否清洁。 2.液面高度的检查 1) 观察液面高度指示线法。 使用透明塑料容器的蓄电池,检查液面高度时,在容器壁上刻有两条高度指示线。正常液面高度应介于两线之间的中线上,低于中线则为液面过低,应加入蒸馏水补充。 2) 从加液面孔观察判断法。 部分轿车蓄电池在电解液加液孔内侧的标准液面位置处开有方视孔,检视液面高度,观察液面在方孔下面为液面过低;正好及方孔平并时为标准;液面满过方孔而充满加液口底部以上为过多。 3.蓄电池电压的测量 ⑴使用万用表测量蓄电池端电压 万用表测量蓄电池端电压,只能作为检测的参考因素。通常静置时,测量端电压≥12.5V,才可以基本判定蓄电池具有一定的电量储备。万用表的使用方法: a使用前,应认真阅读有关的使用说明书,熟悉电源开关、量程开关、插孔、特殊插口的作用. b将电源开关置于ON位置。 c交直流电压的测量:根据需要将量程开关拨至DC(直流)或AC(交流)的合适量程,红表笔插入V/Ω孔,黑表笔插入COM孔,并将表笔及被测线路并联,读数即显示。 d交直流电流的测量:将量程开关拨至DCA(直流)或ACA (交流)的合适量程,红表笔插入mA孔(<200mA时)或10A

灯具外壳防护等级分类GB7001——86

灯具一般安全要求与试验 GB 7000.1—1996 国家技术监督局1996—06—17批准1997—07—01实施 前言 本标准是根据国际电工委员会IEC 598—1《灯具第一部分一般要求和试验》对GB 7000—86进行修订的,在技术内容和编写格式上与IEC 598—1:1992《Luminaires Part 1:General requirements and tests》完全等同。 这样,通过使我国的灯具安全标准与国际标准等同,以尽快适应国际贸易、技术和经济交流以及国际质量认证开展的需要。 对GB 7000—86进行修订时,根据GB1.1—1993《标准化工作导则第1单元:标准的起草与表述规则第1部分:标准编写的基本规定》中第1章的规定,本标准的编写格式和方法与等同采用的IEC598-1:1992保持一致。 由于我国的电线电缆型号与IEC不同,在本标准中运用了我国的线规。又由于IEC 598—1:1992中引用的其他IEC标准,其中一部分已制定为我国的国家标准或行业标准,还有一部分我国还没有制定,在本标准中,已制定为我国标准的列上我国的标准号,并用括号列出相应的IEC标准号和标准名称;没有制定为我国标准的,根据GB1.22一1993《标准化工作导则第2单元:标准内容的确定方法第22部分:引用标准的规定》中5.7.2的规定,直接引用国际标准,列上IEC标准号和标准名称。 本标准从生效之日起,同时代替GB 7000—86。 本标准的附录A、附录B、附录C、附录D、附录E、附录F、附录G、附录H、附录J、附录K都是标准的附录。 本标准的附录L、附录M、附录N、附录P、附录Q都是提示的附录。 本标准由中国轻工总会提出。 本标准由全国灯具标准化中心归口。 本标准起草单位:上海市照明灯具研究所。 本标准主要起草人:姚志尚、王柏松。

QC/T 707-2004(2004-02-10发布,2004-08-01实施) 前言 本标准是首次制定的车用中央电气接线盒产品标准。除参考国外先进标准规定的技术要求外,其他内容及标准的编辑符合GB/T 1《标准化工作导则》和QC/T 413《汽车电气设备基本技术条件》的有关规定。 本标准的附录A和附录B为规范性附录。 本标准由中国汽车工业协会提出。 本标准由全国汽车标准化技术委员会归口。 本标准起草单位:哈尔滨飞奔汽车电器有限公司、鹤壁天海汽车电器有限公司、上海新光汽车电器有限公司。 本标准主要起草人:洛茹孝、王来生、钟华光、王荣喜、顾树坚。 QC/T 707-2004 车用中央电气接线盒技术条件 1 范围 本标准规定了车用中央电气接线盒的术语和定义、要求、试验方法、检验规则、标志、包装、储存和保管。 本标准适用于车用中央电气接线盒(以下简称接线盒)。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 QC/T 413-2002汽车电气设备基本技术条件 QC/T 417.1-2001车用电线束插接器第1部分定义,试验方法和一般性能要求(汽车部分) 3 术语和定义 下列术语和定义适用于本标准。 3.1 连接插头connecting plug 接线盒上用来与外部电路进行电连接的电器的导电部分。 3.2 连接插座connecting socket 接线盒上用于与继电器插头或片式熔断器连接的、具有一定卡紧力的插座。 3.3 插入力insertion force 将继电器、熔断器或标准插片插入接线盒所需的力。

QC/T 413-2002 (2002-12-31 发布,2003-03-01 实施) 前言 QC/T 413-1999《汽车电气设备基本技术条件》在标准号转化前是专业标 准ZB T35001-1987。 因此本次标准修订实际上是在15 年后对该标准的重大修改。 以日本、德国及法国等国的相关标准为主要参考对象对标准进行了修改。 本标准代替QC/T 413-1999《汽车电气设备基本技术条件》 本标准与QC/T 413-1999 相比主要变化如下: ——取消适用于湿热型产品的规定,相应取消1999 年版的3.25 及3.26 ; ——取消长霉试验(1999 年版的 4.16 ); ——取消电机换向器上的火花等级(1999 年版的 3.17 ,4.10 ); ——取消互换性检验(1999 年版的 3.22 ,4.14 ); ——对产品的温度范围做了调整和修改,规定了上、下限工作温度和贮 存温度的范围(1999 年版的 3.3 ;本版的 3.1.3 ); ——修改了标称电压的规定,取消了6V 电系,增加了工作电压范围的规 定(1999 年版的 3.9 ;本版的 3.1.4 ); ——在对产品的基本性能参数的规定中,增加了对低压电线束和机械紧 固件的技术要求(1999 年版的 3.10 ;本版的 3.2 ); ——对短时定额工作时限的推荐档次做了修改,取消0.2 min,增加5 s,15 s (1999 年版的3.8.2 ;本版的 3.1.7.3 ); ——对产品有关部位的温升限值做了部分修改(1999 年版的 3.18 ,4.11 ;本版的3.3 ,4.3 ); ——增加了噪声试验方法的规定(见 4.4 ) ——对超速性能的规定做了补充修改(1999 年版的 3.16 ;本版的 3.5 ,4.5 ); ——对产品的防护性能规定做了部分修改(1999 年版的3.7 ,4.8 ;本版的3.6 ,4.6 ); ——增加了产品耐异常电源电压性能(见 3.7 ,4.7 ); ——对产品绝缘耐压性能规定中的编排和措辞进行部分变动(1999 年版的3.15 ,4.9 ;本版的 3.8 ,4.8 ); ——对产品的防干扰性能规定做了较大修改,改为产品的电磁兼容性 (1999 年版的 3.13 ;本版的 3.9 ,4.9 ): ——对低温试验的温度和时间规定做了修改(1999 年版的4.2 ;本版的3.10.1 ,4.10.1 ); ——对高温试验的温度和时间规定做了修改(1999 年版的4.4 ;本版的3.10.2 ,4.10.2 ); ——对温度变化试验做了部分修改,选用方法Na 进行试验(1999 年版的4.3 ;本版的 3.10.3 ,4.10.3 ); ——取消交变湿热试验(1999 年版的 3.4 ,4.5 ); ——增加了产品耐温度、湿度循环变化性能(见 3.11 )及温度/ 湿度组合循环试验(见 4.11 ); ——对振动试验做了较大修改,取消定频振动,增加了扫频振动的严酷

说明: IEC(国际电工协会)是世界上成立最早的非政府性国际电工标准化机构,针对于民生用的电子产品制定相关试验规范与测试方法,如:主机板、笔记型电脑、平板电脑、智慧型手机、液晶萤幕、游戏机... 等,其试验主要精神都从IEC 延伸过来的,其中主要代表就是IEC60068-2,环境试验条件其[环境试验]就是指将样品暴露予自然和人工环境中,然而对其在实际中遇到的使用、运输和储存条件下的性能做出评价,透过规范的标准使用,以便使该样品的环境试验达到统一而又具再线性。环境测试可以模拟产品是否能够适应在不同阶段(储存、运输、使用)的环境变化(温度、湿度、振动、温度变化、温度冲击、盐雾、粉尘). 等,以及验证产品本身的特性与品质不会受到其影响,低温&高温&温度冲击可以产 生机械应力,这种应力使试验样品对之后的试验更为敏感,冲击&振动可以产生机械应力, 这种应力可使样品立即损坏,空气压力&交变湿热&恒定湿热&腐蚀应用这些试验,可以接续热与机械应力的试验影响。 IEC 重要规范分享: IEC 60068-2-1- 冷 测试目的:测试汽车元件、装备或其他元件产品在低温环境下操作及储存能力。测试方法分为: 1. Aa: 不生热试件之温度骤变法 2. Ab: 不生热试件之温度渐变法 3. Ad: 生热试件之温度渐变法 注意事项: Aa:

1. 静态测试(不外加电源)。 2. 先降温至规范之指定温度再放待测试件。 3. 稳定后试件上各点温差不超过土3°C。 4. 测试完成后将试件置于标准大气压下,直到完全除雾;移转过程中试件不加电压。 5. 回复原状况后(最少1hr)在进行量测。 Ab: 1. 静态测试(不外加电源) 2. 试件于室温下置入柜内,柜温之温度变化每分钟不超过1C。 3. 试件于试验结束后应留置柜内,柜温之温度变化每分钟不超过1C回复至标准大气压下变温期间试件应不加电。 4. 回复原状况后(最少1hr)在进行量测。(温度与空气温度相差5C以上)。 Ac: 1. 动态测试(外加电源)试件加电后温度稳定时, 试件表面最热点之温度。 2. 试件于室温下置入柜内,柜温之温度变化每分钟不超过1C。 3. 试件于试验结束后应留置柜内,柜温之温度变化每分钟不超过1C回复至标准大气压下变温期间试件应不加电。 4. 回复原状况后(最少1hr)在进行量测。 试验条件: 1. 温度:-65,-55,-40,-25,-10,-5,+5 C。

汽车零部件检测标准大全 汽车发动机 压燃式发动机排气 污染物 ?ESC 稳态循环GB17691-2001车用压燃式发动机排气污染物试验排放限值及测试方法 ?ELR 负荷烟度0324**GB17691-2005 车用压燃式、气体燃料点燃1试验0512式发动机与汽车排气污染物排放限值及测试 ?ETC 瞬态循环方法 试验ECE R49压燃式发动机排气污染物 ?OBD ?耐久性 压燃式发动机排气0324GB3847-2005车用压燃式发动机和压燃式发2可见污染物0512动机汽车排气烟度排放限值及测量方法 ECE R24可见污染物 3 柴油机全负荷烟度 0324DB11/046-1994 汽车柴油机全负荷烟度测量 0512方法 车用点燃式发动机GB14762-2002车用点燃式发动机及装用点燃4及装用点燃式发动 0324 0512式发动机汽车排气污染物排放限值及测量方机汽车排气污染物法 GB/T17692-1999 汽车用发动机净功率测试方5发动机净功率0324 法 ECE R85发动机净功率 80/1269/EEC 发动机净功率 6发动机性能0324GB/T18297-2001 汽车发动机性能试验方法7发动机可靠性0324 GB/T19055-2003 汽车发动机可靠性试验方 法 8 发动机产品质量检 0324 QC/T901-1998 汽车发动机产品质量检验评定验评定试验方法 9冷却系0324 Q/QJX 004-2003 汽车发动机冷却系冷却能力 试验方法 QC/T630-1999 汽车排气消声器性能试验方法10排气消声器性能0324 QC/T631-1999 汽车排气消声器技术条件 GB/T 4759-1995 内燃机排气消声器测量方法 离合器1技术要求0324QC/T 25-2004 汽车干磨擦式离合器总成技术条件 QCT27-2004 汽车干磨擦式离合器台架试验方法

汽车与交通学院 《汽车电器》 实验指导书 适用专业:车辆工程 课程代码: 9 学时: 10 学分: 编写单位:汽车系 编写人:向阳 审核人:唐岚 审批人:孙仁云 目录

实验一(实验代码1)……汽车发电机拆装及检测 2 实验二(实验代码2)……汽车起动机拆装与测试 4 实验三(实验代码3)……汽车传统点火系装配调整测试 6 实验四(实验代码4)……汽车灯光测试仪的结构和前照灯的检测 8 实验五(实验代码5)……汽车整车电路认识及车上电器故障检查分析 11 实验一汽车发电机拆装及检测(实验代码1)

一、实验目的和任务 目的: 通过具体折装汽车发电机,能够理论实践结合了解发电机原理、构造及维修、检测知识,巩固加强课堂的学习 任务:拆装汽车发电机,在汽车电器万能实验台检测发电机 二、实验内容 (一)发电机拆装 (二)测试发电机 三、实验仪器、设备及材料 汽车电器万能试验合一台 汽车发电机总成10台 维修工具10套 四、实验原理 转子励磁原理;硅整流原理 五、主要技术重点、难点 认识并记住发电机构件。了解发电机原理,硅整流原理,调节器原理。 六、实验步骤 (一)发电机拆装 1、拆装过程 1.1、松开前端盖螺母,取下皮带轮(可用拉具)取下风扇叶,取出轴上半园键。 1.2、取下前端盖(可用拉具)。 1.3、取下转子轴,观察爪极,激磁绕组,滑环及与滑环相对的电刷架及电刷。 1.4、松开元件板上定子绕组抽头的螺帽,分开定子绕组抽头,正、负二极管引出线,取下元件板观察正二极管及后端盖上负二极管。 1.5、按照相反次序装复发电机 2、分析、研究发电机 2.1、分析其磁场的产生,激磁电流输送及调节器电路; 2.2、分析定子产生三相交流电; 2.3、分析后端盖三个负二极管,元件板上三个正二极管以定子三抽头连接组成整流电路的原理及直流电流输出; 2.4、分析转子建立磁极及转子运转的动力来源 (二)测试发电机 1、空载试验, 用无级调速电机驱动发电机转子轴,至空载转速达1000转/分,输入激磁电流,观察发电机进入自激状态,记下发电机转速为额定空载转速时的端电压值。 2、负载试验 把负载电阻调最大,让发电机给蓄电池充电,调节可变负载电阻和电动机转速,观察电流表,控

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.” SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions. QUESTIONS REGARDING THIS DOCUMENT: (412) 772-8512 FAX: (412) 776-0243 TO PLACE A DOCUMENT ORDER; (412) 776-4970 FAX: (412) 776-0790 SAE WEB ADDRESS https://www.doczj.com/doc/3d10335309.html,

2.1.4R ELATED P UBLICATIONS—The following publications are provided for information purposes only and are not a required part of this document. TAPPI T801-83 TAPPI T802-81 3.Application 3.1Environmental Data and Test Method Validity—The information included in the following sections is based upon test results achieved by major North American truck manufacturers and component equipment suppliers. Operating extremes were measured at test installations normally used by manufacturers to simulate environmental extremes for vehicles and original equipment components. They are offered as a design starting point. Generally, they cannot be used directly as a set of operating specifications because some environmental conditions may change significantly with relatively minor physical location changes. This is particularly true of vibration, engine compartment temperature, and electromagnetic compatibility. Actual measurements should be made as early as practicable to verify these preliminary design baselines. The proposed test methods are currently being used for laboratory simulation or are considered to be a realistic approach to environmental design validation. They are not intended to replace actual operational tests under adverse conditions. The recommended methods describe standard cycles for each type of test. The designer must specify the number of cycles over which the vehicle electronic components should be tested. The number of cycles will vary depending upon equipment, location, and function. While the standard test cycle is representative of an actual short term environmental cycle, no attempt is made to equate this cycle to an acceleration factor for reliability or durability. These considerations are beyond the scope of this document. 3.2Organization of Test Methods and Environmental Extremes Information 3.2.1The data presented in this document are contained in Sections 4 and 5. Section 4, Environmental Factors and Test Methods, describes the thirteen characteristics of the expected environment that have an impact on the performance and reliability of truck and bus electronic systems. These descriptions are titled: a.Temperature b.Humidity c.Salt Spray Atmosphere d.Immersion and Splash (Water, Chemicals, and Oils) e.Steam Cleaning and Pressure Washing f.Fungus g.Dust, Sand, and Gravel Bombardment h.Altitude i.Mechanical Vibration j.Mechanical Shock k.General Heavy-Duty Truck Electrical Environment l.Steady State Electrical Characteristics m.Transient, Noise, and Electrostatic Characteristics n.Electromagnetic Compatibility/Electromagnetic Interference They are organized to cover three facets of each factor: 1.Definition of the factor 2.Description of its effect on control, performance, and long-term reliability 3. A review of proposed test methods for simulating environmental stress