一、结构组成

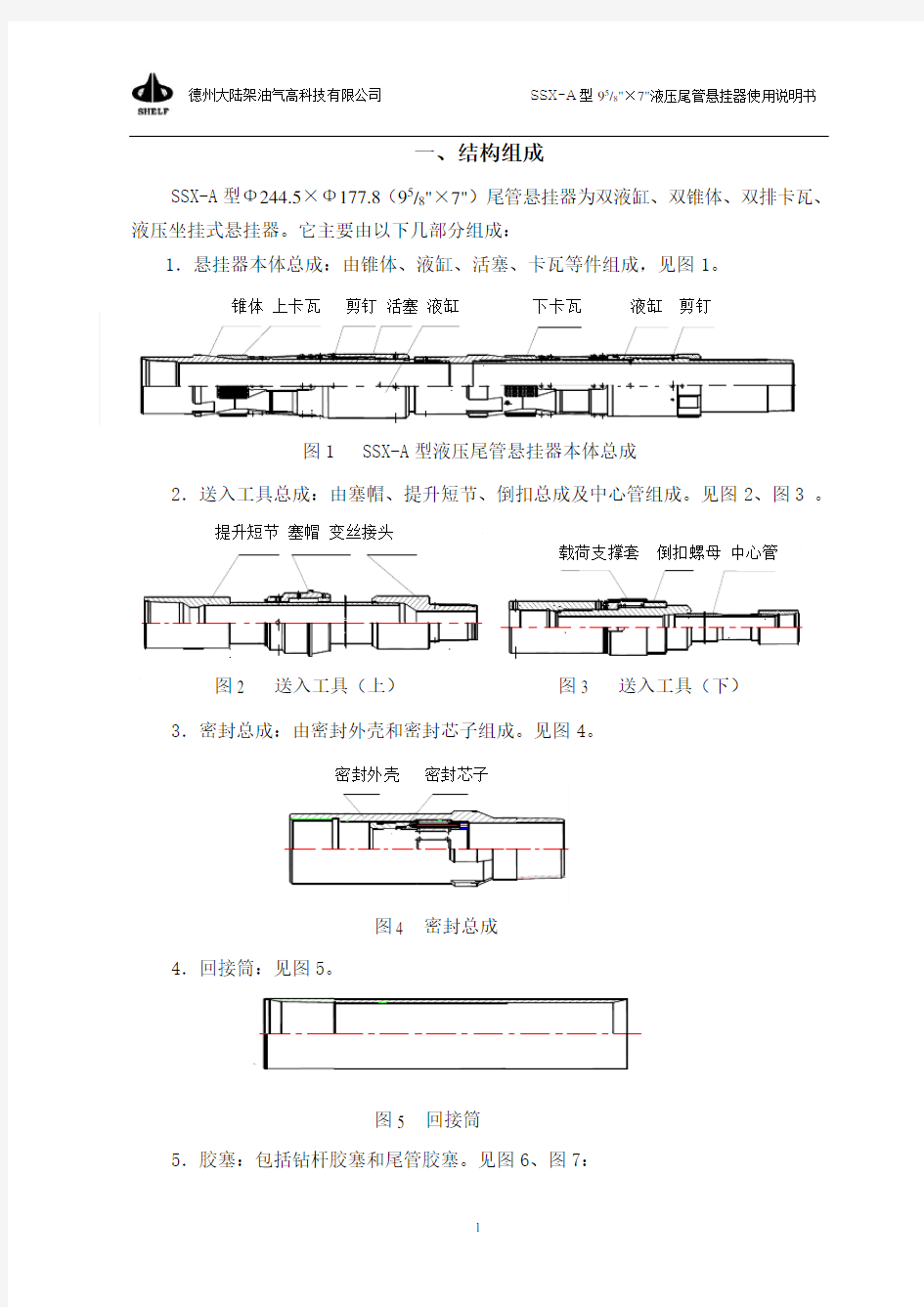

3.密封总成:由密封外壳和密封芯子组成。见图4。

4.回接筒:见图5。

5.胶塞:包括钻杆胶塞和尾管胶塞。见图6、图7:

图4 密封总成

图5 回接筒

二、工作原理

SSX-A 型Φ244.5×Φ177.8(95/8"×7")尾管悬挂器为液压式,采用投球憋压的方式实现坐挂。使用时配合专用的送入工具,将尾管悬挂器及尾管下入到井内设计深度。投球,当球到达球座后憋压,压力通过悬挂器本体上的传压孔传到液缸内,剪断液缸剪钉,推动活塞、液缸、推杆支撑套及卡瓦上行,卡瓦沿锥面涨开,楔入悬挂器锥体(C 型本体为锥套)和上层套管之间的环状间隙里,当钻具下放时,尾管重量被支撑在上层套管上。继续打压,憋通球座,建立正常循环。然后进行倒扣、注水泥、替浆作业。最后将送入工具和密封芯子提离悬挂器并循环出多余水泥浆,起钻,候凝。

三、性能特点

1.采用优质合金钢,机械强度高,悬挂尾管重量大。

2. 独立的不同结构的双液缸、双锥体、双排卡瓦结构,使得坐挂能力更强,坐挂成功率更高,载荷分布更均匀。

3.液压控制实施坐挂,可用于各种井况。

图10 浮箍 图11 浮鞋

4.胶塞、球座均设计有锁紧机构,且具有良好的可钻性。

5.密封芯子能随送入工具提出井口,节省了钻密封芯子时间。

6.密封总成采用“W”形多组密封件,具有双向密封功能,密封效果佳。

7.悬挂器上下均配有扶正环,既可以保证悬挂器居中,提高坐挂成功率,又可以保护液缸、卡瓦不受损伤。

8.倒扣丢手无需找中和点,只要将送入钻具下压5~10t、正转,即可轻易倒开扣。

四、主要技术参数

见表1。

SSX-A型尾管悬挂器主要技术参数

注:1.悬挂器若用于更厚或更薄一级的套管,用户应在订货时特别声明。

2.密封能力、液缸剪钉及球座剪钉的剪切压力可根据用户要求调节。

五、交付状态

目前,悬挂器出厂以半整体组装式交付用户,即悬挂器本体和附件分两箱包装。其中,悬挂器本体在出厂前已经整体试压合格,用户不必再进行试压;附件箱包括提升短接、回接筒、球座、铜球、大小胶塞、及选配的浮箍、浮鞋、通径规。

注意:同一套悬挂器的包装箱“箱号”是一致的,送往井场前一定要仔细核对,否则,将造成提升短接与送入工具上接头固定销钉孔对不正。

六、仓储、运输与保养

1. 产品存放时应置于平坦、干燥仓库内,各部件应妥善保管,防止雨淋、日晒及海水浸蚀。

2.悬挂器在准备使用前尽量不要打开包装箱,不要撕破塑料包装袋。

3.搬运时要小心轻放,严禁摔、撞,防止碰伤卡瓦、液缸和中心管。

4.送入工具从井内提出后,应及时清洗干净。特别是倒扣螺母、止推轴承及密封芯子应拆洗干净并涂黄油保养;中心管、各丝扣也应清洗干净涂油保护。

5.送入工具存放时,两端要用垫木垫平,要防止挤压、弯曲变形。

七、现场检查与组装

(一) 现场检查

1.首先按照装箱单检查悬挂器及各附件是否齐全。应包含悬挂器本体、提升短接、回接筒、球座、铜球(Φ177.8尾管铜球直径为Φ45,使用送球器时铜球直径为Φ42)、大小胶塞、及选配的浮箍、浮鞋、通径规等。

2.按照现场检查表内容对各部件进行认真仔细的检查、测量与记录。主要检查内容包括:各件外观是否正常,有无被摔碰,密封件是否完好;各件是否匹配,丝扣是否完好;内部是否有杂物;浮箍、浮鞋密封情况;丝扣、胶塞尺寸是否与使用的套管匹配;性能参数是否满足作业要求等。

(二) 现场组装

1.将悬挂器本体置于平坦、干净地方,用垫木垫平(严禁垫在液缸和卡瓦位置),清洗干净倒扣总成上接头丝扣,并涂丝扣油。

2.将回接筒置于悬挂器前面,有丝扣一端朝向悬挂器。

3.用内六方扳手卸松提升短接上塞帽固定销钉,将提升短接穿过回接筒,即回接筒套在提升短接上,回接筒喇叭口朝向塞帽。

4.卸掉提升短接护丝,检查密封圈,将提升短接与倒扣总成上接头连好,当两端面接触时,销钉孔刚好对齐,用内六方扳手拧紧销钉。

5.进行倒扣检查,再用1000 N·m的扭矩上紧。

6.清洗干净密封总成外壳丝扣,并涂套管密封脂,将回接筒与之连好,三人用48"链钳上紧。

7.将塞帽推到回接筒喇叭口内并用内六方拌手拧紧固定螺钉。

注意:1.整个组装过程中,严禁将赃物、砂子带进工具内。

2.卡瓦、液缸处严禁打钳。

一套完整的包括送入工具的液压尾管悬挂器总成见图12。

图12 SSX-A型液压尾管悬挂器总成

八、推荐的操作规程

(一) 准备工作

1.下套管前彻底通好井,调整好泥浆性能,保证套管能顺利下到设计深度。

2.校核尾管长度,仔细计算钻杆回缩距,配好送入钻具。为方便配钻具和投球时卸扣(指无旋转水泥头),最好准备1~2根短钻杆,配好钻具后使短钻杆下接头在转盘面附近。

3.套管要仔细丈量、清洗丝扣,并使用符合标准的通径规通径;5"钻杆通径规直径要求70mm以上,钻具接头、配合接头不许有直角台阶。

4.起钻时(或通井期间),将钻具提至悬挂器坐挂位置后,称重并记录。

5.校核坐挂位置,悬挂器卡瓦应避开上层套管接箍。

6.校核指重表和泵压表,保证灵敏准确。

(二) 下套管

注意:严禁井内及套管内落物;操作要平稳,严禁猛提、猛刹和猛放。

1.管串排列:球座位置应由所设计的水泥塞高度确定,推荐的管串排列为:浮鞋+套管+浮箍+套管+球座+套管组合+尾管悬挂器总成+送入钻具+(旋转)水泥头。

2.按顺序下入套管及附件,按标准上够扭矩。每下入20根套管至少灌满泥浆一次。连接浮鞋、浮箍后,应接方钻杆开泵或通过其它方式检查浮鞋、浮箍的畅通及防回压情况。

3.悬挂器下面的两根套管连续加两个扶正器;套管下完后先灌满泥浆再接悬挂器。

4.接尾管悬挂器(悬挂器吊上钻台时注意防止磕碰):提起整个悬挂器总成,先卸掉中心管接箍,再卸掉悬挂器下端的护丝,然后再联接中心管接箍,并在中心管接箍上接尾管胶塞,并用链钳或管钳上紧扣。注意倒扣部分有无转动。将尾管胶塞胶碗上涂丝扣油,小心插入套管,然后连接悬挂器与套管,上扣扭矩见表2。

悬挂器与套管连接紧扣扭矩表2

注意:①严禁在卡瓦、液缸处打大钳。

②在回接筒内注满钻杆丝扣油,然后上紧塞帽固定螺钉。

③尾管悬挂器入井(过联顶节和封井器)时要缓慢,注意保护好卡瓦及液缸。

5.称重,并做好记录。锁死转盘,以防止尾管转动。

6.下送入钻具。接送入钻杆时打好背钳,尾管坐挂前严禁下部钻具转动。送入钻杆要边通径边下钻。最多每下10立柱必须灌满一次泥浆,最好边下边灌。严格控制下放速度(推荐1.5~2.0分/立柱)。中途遇阻循环时,开泵泵压不得超过6.0MPa。

7.将尾管下至预定深度,先灌满泥浆(注意:注意活动钻具,防止粘卡),再接方钻杆(或顶驱)。称重、测量摩阻,并记录。

8.调整好钻(方)余。小排量开泵循环泥浆,尽量控制开泵压力不超过6Mpa。待泥浆返出后可逐渐增加排量,但尽量使尾管内外流阻之和不超过6.0Mpa,待循环压力稳定时再以正常排量循环。

(三) 坐挂及倒扣

1.先进行试坐挂操作。受井下条件的限制,有时循环压力过高未投球就将液缸剪钉剪断,在这种情况下,若无旋转水泥头或水泥头上无投球孔时,可直接坐挂。

2.如果没有坐挂,则投球(注意:尾管规格不同,所配铜球尺寸不一样。Φ177.8尾管的铜球直径为Φ45,而配送球器时铜球直径为Φ42),并以小排量泵送。密切注视泵压变化,当球到达球座后憋压11~12Mpa,稳压2min,慢慢下放钻具,当总悬重下降到等于送入钻具总重量+游车重量时(此时送入钻具回缩距等于或接近计算值),即坐挂成功。

3.继续下压10~20t,检查坐挂可靠性。

4.坐挂成功后,继续憋压18Mpa左右,憋通球座,建立正常循环。

5.无异常时停泵,松开转盘,坐钻杆卡瓦,确保载荷支撑套承压5~10t,然后正转进行倒扣,累计有效倒扣不少于20圈(注意:正常情况下,用转盘倒扣时,正转数圈后放松转盘,转盘应几乎不回转。若回转严重,可能是载荷支撑套未受压或受压太多,此时应予以调整。切记:必须先剪掉球座建立循环,才能倒扣)。

6.将钻具缓慢提至中和点后再上提1.5~1.8m,若悬重一直等于上部钻具+游车重量,表明扣已倒开。

7.倒扣成功后将钻具放回,使悬挂器下压5~10t,接入水泥头(钻杆胶塞已事先装入),按固井要求循环后固井。

(四) 固井及拔中心管

1.管线试压。

2.常规方法注水泥。

3.压钻杆胶塞。

4.替泥浆,当钻杆胶塞到达尾管胶塞位置前1.5m3左右,降低排量,注意泵压表的变化。如果观察到了泵压明显上升后又回到正常值,说明胶塞已经复合,此时应校

核替浆计量(注意:大多数情况下,无法观察到此压力变化)。

5.当替浆量剩1.5m3左右时降低排量,碰压。

6.放回水,检查浮箍、浮鞋密封情况。卸管汇。

7.正转2~4圈,缓慢上提钻具5~6m(注意:注意悬重变化),当送入工具与悬挂器脱开后上提1~3柱,然后再大排量循环一周以上,循环出多余的水泥浆。

提示:如果要避免尾管悬挂器顶部有水泥塞,通常的做法是:碰压后放回水,将压力降至0,再憋压5~7Mpa,然后缓慢上提钻具,观察压力和悬重变化,当压力突然下降时,说明密封芯子即脱离了密封短节,此时开泵循环,冲出多余水泥浆。

重要提示:循环过程中要转动或上下活动钻具,保证循环干净。

8.起钻,候凝(注意:不可将钻具留在井内候凝)。

九、钻附件内套的推荐方法

钻杆胶塞、尾管胶塞及需要钻除的球座、浮箍、浮鞋附件内套都是由可钻性好的材料组成,具有防转机构,以便于钻除。特别提示:球座、浮箍、浮鞋内套分别有两种材料可提供——铸铁件和铝件。凡需钻除的,所提供的一般为铝件,用户订货一定要予以确认。这里所指的内套材料均为铝件,即PDC可钻。钻附件内套时的注意事项及推荐的钻进参数如下:

1.应选用适应钻硬地层的牙轮钻头或钻中—硬地层的PDC钻头。

2.钻进中不要使用自动送钻装置。

3.可在钻具上配备扩眼器和稳定器。必要时也可装一个打捞篮。

4.推荐的钻进参数见表3。

推荐的钻进参数表3

注:转速不能超过100rpm

5.如使用井底动力钻具,钻压应不超过2.0t。

6.不得将钻头压在附件上再启动转盘转动钻具。

7.每钻进5cm应上提活动一次,活动时不停泵,并保持钻具转动,以清除钻头周围的橡胶/金属屑。

8.发现钻速降低时,应调整钻进参数;若无效,则应提钻检查钻头,查明原因。

十、尾管回接操作程序

(一) 下套管前准备

1.认真做好套管丈量、通径及清洗丝扣工作。 2.计算好套余(套管高出转盘面高度)。排好套管串。

3.准备长度差0.5m 左右的数根短套管,便于现场调整(由于丈量误差和套管余扣不确定,理论计算套余不可能与实际完全吻合)。 (二) 磨铣回接筒

1.连接大陆架公司生产的专用铣鞋,下钻,磨铣回接筒内表面,以使回接筒内无毛刺和水泥块。

2.当铣鞋接触密封外壳顶部时(根据泵压和钻压变化判断),记录铣鞋深度,上提钻具1m 。

3.在40~50rpm 、正常钻进排量下缓慢下放钻具,磨铣回接筒内表面2~3次,每次3~4min 。最后一次磨铣至扭矩突然增大时(即铣到密封外壳顶部时)加压2~3t ,再磨铣5min ,并记录此时的铣鞋深度。该深度可作为套管下深的重要依据。

4.大排量循环一周,将磨铣下的铁屑和水泥循环出井。

5.起钻,检查铣鞋的磨损情况,如果有一圈明显的磨痕,并且其直径等于悬挂器密封外壳左旋梯形内螺纹直径,表明已磨铣到回接筒底部。 (三) 下回接套管、固井

1.下入回接套管串。排列顺序为:回接插头+套管+节流浮箍+套管串。 2.适当控制下放速度,及时灌满泥浆。

3.当回接插头接近回接筒时,在10L/s 排量下缓慢下放管串,注意泵压变化,当泵压突然升高时,停泵,然后,继续缓慢下放直到悬重徒然下降,表明回接插头接箍已接触到回接筒顶部。记录方余。

4.开泵憋压5.0Mpa ,检查插头密封情况。泄压,上提套管1m ,使插头循环孔位于回接筒以上,而插头导向头位于回接筒内。

5.循环泥浆,按固井设计程序固井、压胶塞、替浆、碰压。

6.碰压后附加3~5MPa ,缓慢下放管串,使回接插头坐到回接筒顶部,并下压20~30t 套管重量。

7.卸压检查回流,如果无回流,说明插头密封良好。若有回流,应憋压候凝。 8.候凝。

十一、有关计算方法

1.铜球在泥浆中的自由下落速度

)

/( μ36)( 2GD V ρ

m 02

1t s m ρρ-=

式中: G-重力加速度, 9.8m/s 2;

D 1-铜球直径,对于Φ177.8mm 尾管D 1=4.5cm ,但配送球器时D 1=4.2cm ; ρ0-球的密度, 铜球8.9g/cm 3; ρm -泥浆密度, g/cm 3; μρ-泥浆塑性粘度, cp 。

2. 钻杆一次允许扭转圈数 N=RL (圈)

式中: R-扭转系数, 圈/米;

L-送入钻具长度, m 。 3. 坐挂时钻杆回缩距

式中: K-接头影响系数, 一般取0.85~0.95;

L-送入钻具长度,m ;

E-钢材弹性系数, 2.059?105MPa ; F-送入钻具截面积, cm 2; W-送入钻具承受拉伸负荷, N ; W= W 1+ W 2 W 1-尾管浮重, N ;

W 2-投球憋压时钻具附加负荷, N ;

D-送入钻具内径, cm ;

P-投球坐挂时所憋压力,MPa

4.方余要求

?L=?l+?l '+l 1+l 2 (m) 式中: ?l '-坐挂后下压时钻杆回缩距;

)( 100EF

KWL

1m =

?)

( 100EF

L KW 1''

m =?)(N 4

P

D π 100W 2

2=

W -下压重量, N;

-吊卡高度, m;

l

1

-钻杆(方钻杆)母接头长度, m。

l

2

注:不用方钻杆倒扣时,这里所说的方余系指最后一个单根高出转盘面长度。

一、结构组成 3.密封总成:由密封外壳和密封芯子组成。见图4。 4.回接筒:见图5。 5.胶塞:包括钻杆胶塞和尾管胶塞。见图6、图7: 图4 密封总成 图5 回接筒

二、工作原理 SSX-A 型Φ244.5×Φ177.8(95/8"×7")尾管悬挂器为液压式,采用投球憋压的方式实现坐挂。使用时配合专用的送入工具,将尾管悬挂器及尾管下入到井内设计深度。投球,当球到达球座后憋压,压力通过悬挂器本体上的传压孔传到液缸内,剪断液缸剪钉,推动活塞、液缸、推杆支撑套及卡瓦上行,卡瓦沿锥面涨开,楔入悬挂器锥体(C 型本体为锥套)和上层套管之间的环状间隙里,当钻具下放时,尾管重量被支撑在上层套管上。继续打压,憋通球座,建立正常循环。然后进行倒扣、注水泥、替浆作业。最后将送入工具和密封芯子提离悬挂器并循环出多余水泥浆,起钻,候凝。 三、性能特点 1.采用优质合金钢,机械强度高,悬挂尾管重量大。 2. 独立的不同结构的双液缸、双锥体、双排卡瓦结构,使得坐挂能力更强,坐挂成功率更高,载荷分布更均匀。 3.液压控制实施坐挂,可用于各种井况。 图10 浮箍 图11 浮鞋

4.胶塞、球座均设计有锁紧机构,且具有良好的可钻性。 5.密封芯子能随送入工具提出井口,节省了钻密封芯子时间。 6.密封总成采用“W”形多组密封件,具有双向密封功能,密封效果佳。 7.悬挂器上下均配有扶正环,既可以保证悬挂器居中,提高坐挂成功率,又可以保护液缸、卡瓦不受损伤。 8.倒扣丢手无需找中和点,只要将送入钻具下压5~10t、正转,即可轻易倒开扣。 四、主要技术参数 见表1。 SSX-A型尾管悬挂器主要技术参数 注:1.悬挂器若用于更厚或更薄一级的套管,用户应在订货时特别声明。

非常规油气 水平井多级分段压裂完井技术 胜利油田分公司采油工艺研究院 2012年1月

非常规油气 水平井多级分段压裂完井技术 编写:张全胜张峰左家强李玉宝王磊吕玮张燎源张建初审:李爱山郝金克 审核:张全胜 胜利油田分公司采油工艺研究院 2012年1月

一、国内外技术现状及油田发展形势 1、国外非常规油气技术迅猛发展 近年来,国外以美国页岩油气为代表的非常规油气勘探开发飞速发展,并逐步形成了非常规油气水平井勘探、钻井、完井、压裂、裂缝监测等系列配套技术,建立了较为完善的勘探开发理念。在技术不断配套完善的同时,也形成了甜点勘探、优快钻井、压裂完井一体化、体积压裂、“井工厂”管理模式等成熟的勘探开发理念。 美国已钻页岩油气水平井数量达50000多口,水平井多级分段压裂完井技术已日趋成熟,2011年美国共完钻非常规油气水平井8500多口,水平井占非常规油气产量的90%以上,80%以上为“井工厂”模式。页岩气产量为1800亿立方米,占美国天然气总产量的34%。国外非常规油气水平井多级分段压裂完井技术主要形成了水平井裸眼封隔器分段压裂完井和泵送桥塞射孔分段压裂联作两大主导技术,以两大主导技术的突破为核心,配套形成了优化设计、裂缝监测、设备配套等技术系列,提供了有力支撑。创下分段最多90级,水平段段长最长4900m,单段最大加砂量450m3,单段最大液2550m3,80%以上的井为“井工厂”模式。 2、国内非常规油气勘探开发迈出实质性步伐 近年来,国内中石油、中石化、中海油等石油公司在非常规油气勘探开发领域都已经迈出实质性步伐,技术以引进为主,同时开展了自主研究,正迅速追赶国际先进水平。 截至2011年底,中国石油共在低渗透油气藏完成水平井分段压裂1133口井4722段,相当于少打直井3000口,减少占地超万亩。当年完钻1000口水平井,500口井实现了2200段有效压裂,提高原

BJ LINER HANGER SYSTEM BJ尾管悬挂器系统

MANUFACTURING FACILITIES 设备制造基地

?

Manufacturing Plants Located In Calgary Canada

?制造基地坐落于加拿大的卡尔加里 ?Combined

Manufacturing Floor Space 155,000 sq. ft.

总面积155,000 sq. ft

MANUFACTURING制造车间

SERVICE服务

?Service

Locations Whole World.

?Throughout

?服务基地遍布全球 ?>

165 Highly Experienced Representatives

?Service

?165个具有丰富经验的工程师 ?District

Shop And Personnel

?Support

?在每个服务基地都有固定的服务

支持人员

?Look

forward to give the best services to customer.

?承诺为客户提供最优质的服务

TYPICAL LINER INSTALATION 尾管悬挂器图示

Tie Back Receptacle回接筒 Liner Top Packer尾管封隔器

Hanger悬挂器

Liner尾管

Landing Collar / Ball Seat坐落接头/球座 Shoe Track浮鞋/浮箍 Float Shoe

国外膨胀管技术的发展与应用 编译:马洪涛(胜利油田钻井工艺研究院)审校:纪常杰(大庆油田工程有限公司) 摘要 膨胀管技术是石油工业中迅速崛 起的可明显降低钻井完井成本的一项新技 术。威德福公司在可膨胀防砂筛管领域居于 领先地位,其膨胀管技术分为三类:可膨胀 割缝管、实体膨胀管和膨胀系统。哈里伯顿 公司的膨胀产品包括可膨胀筛管系统和可膨 胀尾管悬挂器/封隔器系统,这两种系统都 经过了大量的室内和现场试验。Enventure 公司开发了三种实体膨胀管产品:可膨胀尾 管系统、套管井衬管系统和可膨胀尾管悬挂 器系统。贝克石油工具公司的可膨胀产品包 括可膨胀尾管悬挂器系统、六级分支井完井 系统、可膨胀裸眼完井系统、套管补贴系统 和膨胀封隔器。基于世界各大公司膨胀管技 术上的发展与应用,文章针对我国膨胀管技 术现状提出了相关的看法和建议。 主题词 膨胀管技术 膨胀系统 实体膨胀管 可膨胀割缝管 商业应用 一、膨胀管技术发展回顾 最近几年膨胀管技术呈现爆炸式大发展,该技术对石油工业将产生革命性的影响。例如等径井眼技术,一旦成熟,将极大地降低油井成本,并完全消除常规套管程序的缩径效应,井可以钻得更深,而总井深处的套管内径与常规井相比反而增大。 目前世界上提供膨胀管技术和膨胀产品的公司主要包括威德福公司、Enventure环球技术公司、哈里伯顿公司、贝克石油工具公司、斯伦贝谢公司以及RE AD油井服务公司。另外,俄罗斯的鞑靼石油研究设计院的膨胀管技术也得到了广泛应用。 1,威德福公司 自1998年以来,威德福公司一直在可膨胀防砂筛管(ESS)领域居于业界领先地位。该技术发展迅速,目前已经成为降低成本、提高产量的标准方法。该公司还对实体膨胀管技术进行了大规模研究与开发。该公司的膨胀管技术分为三类:可膨胀割缝管(EST)、实体膨胀管(STE)、膨胀系统。 (1)可膨胀割缝管 威德福公司的可膨胀割缝管包括以下三种类型:可膨胀防砂筛管(ESS)、井下衬管系统(ABL)、可膨胀完井尾管(ECL)。 ◇可膨胀防砂筛管(ESS) 威德福公司是可膨胀防砂筛管技术的主要供应商,目前已经在世界范围内进行了超过225次施工作业,膨胀筛管总长度达3612k m,并成功进行了世界上最长的膨胀作业,膨胀筛管长度超过1494m。ESS作为一种可靠高效的防砂方法应用日趋增多。 ESS应用范围广泛,其中在裸眼井中应用占74%,在套管井中占26%。与其他防砂方法相比可提高产量70%,降低成本超过20%。威德福公司4年前在北海的一口气井首次使用了ESS。这口高产气井至今仍稳定生产,无出砂。另一个里程碑式的成果是在2002年末,威德福公司成功地为康纳科菲利普斯(ConocoPhilli p s)公司在渤海湾的蓬莱油田安装了连接器经过加强的<13917mm ESS,这是ESS在全球的第150次应用。首批6口井,其中2口是射孔完井,另外4口是预射孔套管,然后用ESS完井。 ◇井下衬管系统 井下衬管系统能代替技术套管柱,而且确保井眼直径不减小。要封固的井眼部分首先被扩眼,然后利用衬管加强,并用纤维水泥封固这部分井眼。该技术能封固异常压力地层,以确保向更深的地层钻进。 开发这项技术的目的:一是减少钻井成本;二是简化高温、高压深井的设计。 在井身设计中考虑使用应急套管,这不仅增加了套管成本,而且还有许多其他不利因素。应急套管上部的井眼/套管的直径必须大于应急套管,这样,不管是否真地使用了应急套管,其上部的钻井费用增加。 另外,钻大尺寸井眼耗时更长,处理复杂情况耗时更多。在海上,大尺寸的套管要求使用大尺寸的导管,因此平台也必须加大。用这种方式来设计

钻井新技术及发展方向分析 1 钻井技术新进展 1.1石油钻机 钻机是实现钻井目的最直接的装备,也直接关系到钻井技术进步。近年来,国外石油钻机能力不断增强,自动化配套进一步完善,使钻机具备更健康、安全、环保的功能,并朝着不断满足石油工程需要的方向发展。主要进展有: (1) 采用模块化结构设计,套装式井架,减少钻机的占地面积,提高钻机移运性能,降低搬家安装费用。 (2) 高性能的“机、电、液”一体化技术促进石油钻机的功能进一步完善。 (3) 采用套管和钻杆自动传送、自动排放、铁钻工和自动送钻等自动化工具,提高钻机的智能化水平,为提高劳动生产率创造条件。 1.2随钻测量技术 1.2.1随钻测量与随钻测井技术 21 世纪以来, 随钻测量(MWD) 和随钻测井(LWD) 技术处于强势发展之中,系列不断完善,其测量参数已逐步增加到近20种钻井工程和地层参数,仪器距离钻头越来越近。与前几年的技术相比,目前,近钻头传感器离钻头只有0.5~2 m 的距离,可靠性高,稳定性强,可更好地评价油、气、水层,实时提供决策信息,有助于避免井下复杂情况的发生,引导井眼沿着最佳轨迹穿过油气层。由于该技术的市场价值大,世界范

围内有几十家公司参与市场竞争,其中斯伦贝谢、哈里伯顿和贝克休斯3 家公司处于领先地位。 1.2.2电磁波传输式随钻测量技术 为适应气体钻井、泡沫钻井和控压钻井等新技术快速发展的需要,电磁波传输MWD(elect romagnetic MWD tool s ,EM MWD) 技术研究与应用已有很大进展,测量深度已经达到41420 km。 1.2.3随钻井底环空压力测量技术 为适应欠平衡钻井监测井筒与储层之间负压差的需要,哈里伯顿、斯伦贝谢和威德福等公司研制出了随钻井底环空压力测量仪(annular pressure measurement while drilling,APWD) ,在钻井过程中可以实时测量井底环空压力,通过MWD 或EMMWD 实时将数据传送到地面,指导欠平衡钻井作业。 1.2.4 随钻陀螺测试技术 美国科学钻井公司将航天精确陀螺定向仪封装在MWD 仪器中研制出随钻陀螺测试仪( gyro measurement-while-drilling ,gMWD) ,截至2007 年底,gMWD 已经在美国的多分支井中成功应用数百口井,特别是在需要精确定向或对接井中起到了关键作用。 1.2.5 井下随钻诊断系统 美国研究人员开发出了井下随钻诊系统(diagnostics-whiledrilling,DWD)包括井下温度、压力、钻头钻压、钻头扭矩、井斜方位和地层参数等各种参数测量仪器,高速实时数据传输系统及其相关的仪器,地面

膨胀式尾管悬挂器

尾管固井胶塞顶替 水泥浆 膨胀尾 管悬挂器 坐封后 坐封工具丢失 钻开浮箍

目录 1.0 系统介绍 (4) 1.1 VersaFlex? 尾管悬挂器/封隔器的描述... (4) 1.2 VersaFlex? 系统一般特性 (4) 2.0 技术说明 (7) 2.1 尾管悬挂器操作模式 (7) 2.2 悬挂可靠性 (7) 2.3 坐封 (7) 2.4 尾管顶部封隔器 (7) 2.5 设计图案 (7) 3.0 技术说明书 (8) 3.1 7.00” x 9-5/8” VersaFlex?尾管系统 (8) 4.0工具清单 (11) 4.1 7.00” x 9-5/8” VersaFlex?工具清单 (11) 4.2 服务项目 (12) 4.3 落井 / 维修损伤... (13) 4.4 现场作业步骤 (13)

1.0 系统介绍 1.1 VersaFlex TM尾管悬挂器/封隔器的描述 该系统由VersaFlex TM膨胀式尾管选挂器和整合的密封件总成组成,上部有可回接的抛光筒,加上坐封工具总成连接,下部变扣接头连接尾管悬挂器和下部尾管,同时配套哈里伯顿独特优质的固井井下附件。VersaFlex TM尾管悬挂器/封隔器选择有最大膨胀系数好性能的合金材料制造,密封材料选择耐高温和性能好的氟化橡胶Viton。如果氟化橡胶不能适应井筒条件,也可用其它合适的密封件。密封件提供密封,也为尾管悬挂器提供悬挂能力。如果坐封在9-5/8”套管中,单个胶筒能悬挂500,000磅的重量。坐封在9-5/8”或更大套管里的VersaFlex TM尾管悬挂器,由五个这样的密封胶筒组成。坐封在7-5/8”或更小套管里的VersaFlexTM尾管悬挂器,由三个这样的密封胶筒组成。 VersaFlexTM尾管悬挂器/封隔器的本体不包含机械坐封机构,或类似于卡瓦,液压缸或活塞等外部组件,液压坐封机构整合在坐封工具总成内,因此减少了悬挂器在生产中的潜在漏失点,使得悬挂器密封更可靠,坐封后坐封工具可回收。 下入或固井时,VersaFlex TM尾管悬挂器/封隔器按需要可以旋转、上提下放。不同系统允许的扭矩值不同,可以在哈里伯顿工程师确认。坐封后悬挂器就不可以旋转了,因为密封胶筒已经膨胀到套管上了,不允许旋转或移动悬挂器。 VersaFlex TM尾管悬挂器/封隔器总成上面连接坐封工具,下部通过变扣接头连接到尾管上。这个变扣接头下部有公扣连接到尾管上。坐封工具通过棘爪机构与膨胀管本体相连,这省去了所有通常尾管坐封工具用丝扣与尾管挂连接的方式。膨胀管本体设计成易于让钻头、磨铣工具和测井工具通过的尺寸。尾管悬挂器膨胀前内径不小于下面尾管内径,对下部尾管没有缩径限制。整个总成最小内径位于变扣接头公扣处,该公扣被做成最佳的与尾管连接的尺寸。 尾管悬挂器使通过液压坐封工具来打压来完成悬挂器的坐封的。这一独特系统提供一个必要的膨胀结构,固井封隔密封,套爪总成来承接尾管的重量并将这个重量传递给钻杆和膨胀指示器总成。为达最高的可靠性,下入/坐封工具总成具有第一和第二丢失功能。

国内尾管悬挂器技术现状与发展思考 马开华 马兰荣 姜向东 郑晓志 中国石化石油勘探开发研究院德州石油钻井研究所 摘要 :针对尾管悬挂器技术在国内深井超深井钻井中面临的新挑战,回顾了国内尾管悬挂器技 术的发展历史,分析了技术现状。指出今后在尾管悬挂器研究中要特别关注高温高压,特殊井身 结构,超大负荷,H2S、CO2腐蚀,复杂井眼轨迹5方面因素的影响,并要着重解决旋转、液压 丢手、抗高温、防碰、防腐、增大过流面积等6大关键技术问题。同时,提出了今后应重点发展 多功能组合式尾管悬挂器和可膨胀式尾管悬挂器的建议。 关键词 :尾管悬挂器 尾管固井 深井 超深井 Consideration over the Development of China’s Liner Hanger Technology Ma Kaihua, Ma Lanrong, Jiang Xiangdong, Zheng Xiaozhi (Petroleum Drilling Research Institute, PEPRIS, SINOPEC) Abstract: China’s liner hanger technology is confronting new challenges during deep and ultra-deep well drilling activities. This paper reviews the development history of China’s liner hanger technology and analyzes the present situation. In addition, this paper summarizes five typical challenges (HPHT, reduced clearance casing programs, ultra-heavy hanging load, H2S and CO2 corrosion and complicated wellbore trajectory) and points out six key problems (rotation, hydraulic release, high temperature resistance, slip and bar protection, corrosion resistance and bypass area enlargement) to be resolved during liner hanger R&D. Finally, this paper presents the recommendations of developing multi-functional liner hangers and expandable liner hangers. Key words: liner hanger, liner cementing, deep well, ultra-deep well 尾管悬挂器作为深井石油钻井的重要工具,一直受到钻井业界高度重视。近几年,随着以美国BAKER-HUGHES、WEATHERFORD、TIW公司为代表的研发者相继推出集旋转、液压丢手、多塞、管外封隔于一体的多功能组合式尾管悬挂器和新型可膨胀式尾管悬挂器,把尾管悬挂器技术推向新的发展阶段。国内自上世纪七十年代开始研制尾管悬挂器,经过几十年的努力,伴随着深井、超深井钻井不断增多,尾管悬挂器自主研发得到了空前的发展,技术水平不断提高,规格类型不断推陈出新,尾管悬挂器技术日趋成熟,为我国的石油勘探开发事业做出了积极贡献。 当前,国内深井超深井钻井方兴未艾,深井超深井钻井常常遇到特殊的井身结构以及大位移井、小环空间隙井、有腐蚀介质井、高压气井、高温井等复杂的井下条件,要使尾管悬挂器适应深井超深井钻井要求,必须解决尾管悬挂器一些关键性的技术问题,这是摆在广大研发技术人员面前的新课题,同时也给尾管悬挂器技术发展带来新的机遇。因此,必须针对我国尾管悬挂器技术现状,认真分析尾管悬挂器技术面临的挑战,对尾管悬挂器技术发展问题进行战略性的思考。

PRE-JOB REPORT施工前报告

Client客户: CNOOC Ltd. - Tianjin中海石油(中国)有限公司天津分公司 Well No.井号: CFD18-2E2S Location地点: Cao Fei Dian, P.R.China中国曹妃甸 Job Type作业: Weatherford 7” X 9-5/8” Hydrauluic Rotating Cemented Liner Hanger System Running And Setting Operations威德福7” X 9-5/8”液压旋转尾管 悬挂器系统固井作业 Revsion版本: 00

Well Construction Business Unit Weatherford Asia Pacific Pte. Ltd A-5 TEDA New Skyline Technology Building, No.131, DongTing Road, Tianjin, 300457 Peoples Republic of China E-mail : lincoln.wang@https://www.doczj.com/doc/3817342264.html, Web : https://www.doczj.com/doc/3817342264.html, Tel :+86 22 5988 8188 - 3524 Fax :+86 22 5988 8189

PRE-JOB R EPORT

CLIENT : CNOOC LTD. - TIANJIN WELL: CFD18-2E2S

Issue Approved Page Date

A

Rev

00

1 of 47 11 of Jun., 2009

PRE-JOB REPORT 施工前报告

CLIENT 客户:

CNOOC LTD. - TIANJIN 中海石油(中国)有限公司天津分 公司

FIELD 油田:

CAO FEI DIAN 曹妃甸

WELL NO.井号: CFD18-2E2S JOB TYPE 作业: WEATHERFORD 7” X 9-5/8” HYDRAULIC ROTATING CEMENTED LINER HANGER SYSTEM RUNNING AND SETTING OPERATIONS 威 德福 7” X 9-5/8”液压旋转尾管悬挂器系统固井作业

PREPARED BY:

LINCOLN W ANG – SENIOR APPLICATIONS ENGINEER 王利民

APPROVED BY: TOMMY ZHANG – W ELL CONSTRUCTION BUSINESS UNIT MANAGER 张亚伟 ACCEPTED BY:

WEATHERFORD ASIA PACIFIC

1 of 47

PREPARED BY: LINCOLN WANG

DYX-A型7"×4-1/2" 液压尾管悬挂器使用说明书 德州地平线石油科技有限公司

一、结构组成 DYX-A 型Φ177.8×Φ114.3(7"×41/2")尾管悬挂器为单液缸、单锥体、单排卡瓦、11。 2组成。见图2、图3 。 3.密封总成:由密封外壳和密封芯子组成。见图4。 4.回接筒:见图5。 图3 送入工具(下) 图5 回接筒 图2 送入工具(上) 提拉短节 防砂罩

二、工作原理 DYX-A 型Φ177.8×Φ114.3(7"×41/2")尾管悬挂器为液压式,采用投球憋压的方式实现坐挂。使用时配合专用的送入工具,将尾管悬挂器及尾管下入到井内设计深度。投球,当球到达球座后憋压,压力通过悬挂器本体上的传压孔传到液缸内,压力推动活塞上行,剪断液缸剪钉,再推动推杆支撑套,并带动卡瓦上行,卡瓦沿锥面涨开,楔入悬挂器锥体和上层套管之间的环状间隙里,当钻具下放时,尾管重量被支撑在上层套管上。继续打压,憋通球座,建立正常循环。然后进行倒扣、注水泥、替浆作业。最后将送入工具和密封芯子提离悬挂器并循环出多余水泥浆,起钻,候凝。 三、性能特点 1.采用优质合金钢,机械强度高,悬挂尾管重量大。 2.液压控制实施坐挂,可用于各种井况。 图10 浮箍 图11 浮鞋

3.胶塞、球座均设计有锁紧机构,且具有良好的可钻性。 4.密封芯子能随送入工具提出井口,节省了钻密封芯子时间。 5.密封总成采用“W”形多组密封件,具有双向密封功能,密封效果佳。 6.悬挂器上下均配有扶正环,既可以保证悬挂器居中,提高坐挂成功率,又可以保护液缸、卡瓦不受损伤。 7.倒扣丢手无需找中和点,只需将送入钻具下压5~8t,正转,即可轻易倒开扣。 四、主要技术参数 DYX-A型尾管悬挂器主要技术参数 注:1.悬挂器若用于更厚或更薄一级的套管,用户应在订货时特别声明。 2.密封能力、液缸剪钉及球座剪钉的剪切压力可根据用户要求调节。

S105井133/8”×9 5/8”尾管悬挂器 操作注意事项 1、准备工作 ?所有套管附件及悬挂器入井前必须做认真仔细的检查;悬挂器的组装、安放、移动及上吊入井,须有工具厂家服务人员在场,悬挂器与送入工具组装后要做试倒扣检查。套管要使用符合标准的通径规通径; ?下套管前彻底通好井,调整好泥浆性能,保证套管能顺利下到设计深度; ?通井期间,将送入钻具提至坐挂位置称重并做好记录; ?计算好回缩距和钻(方)余6.6m; ?校核坐挂位置,悬挂器卡瓦应避开上层套管接箍; ?校核指重表和泵压表,保证灵敏准确。 2、下套管 ?尾管串结构:浮鞋+套管+浮箍+套管+浮箍+套管+球座+套管串+悬挂器(带密封总成、回接筒); ?送入钻具结构:提拉短接+送入钻杆; ?入井附件浮鞋、浮箍、球座以及套管丝扣须擦洗干净。按固井设计要求执行,切勿将顺序颠倒。 ?扶正器位置按固井设计要求安放。将扶正器扣抱于接箍上,严禁扣在套管本体上。注意标志“箭头”方向朝上,切勿上下放反。 ?按顺序下入套管及附件,按标准上够扭矩。套管附件及悬挂器接入时听从厂家技术人员指导。整个过程中严禁井内及套管内落物; ?接完浮鞋、浮箍、球座后,再接两根套管,然后灌满泥浆,上提套管,放回,检查浮鞋、浮箍; ?悬挂器下面的两根套管连续加两只弹性扶正器; ?套管下完后先灌满泥浆,同时准备两把管钳和一筒钻杆丝扣油与机油的混合油(比例2:1),准备灌入回接筒;

?将尾管悬挂器吊上钻台,注意防止磕碰。悬挂器接入后向回接筒里灌满准备好的混合油,称重并做好记录;锁死转盘; ?接完悬挂器后,接方钻杆,循环5分钟,泵压不超过5MPa; ?接送入钻杆时打好背钳,尾管坐挂前严禁下部钻具转动。5”送入钻杆要用直径68mm以上的通径规边通径边下钻。第一柱钻杆要缓慢下放,待悬挂器顺利通过防喷器等井口装置后再转入正常下入速度;?要求每下入10根套管灌满泥浆一次,每柱钻杆灌浆一次,每下入10柱钻杆灌满泥浆一次。适当控制套管下放速度,特别是接入悬挂器后控制下放速度应不少于1分钟/柱;进入盐层裸眼时,每柱一灌,不一定灌满。 ?送入钻杆下完后先灌满泥浆,再接水龙头,经上下活动释放摩阻后称重并做好记录; ?调整好钻(方)余6.6m;小排量开泵,尽量控制开泵压力不超过6Mpa,待泥浆返出后可适当增加排量,但泵压最好不要超过8Mpa。视循环压力变化情况及循环时间决定是否进行坐挂。 3、坐挂及倒扣 ?先进行试坐挂操作,如果没有坐挂,则卸开方钻杆投球,并以小排量泵送。当球到达球座后蹩压12Mpa,稳压2分钟,慢慢下放钻具,当坐挂成功。继续下压10吨,检查坐挂可靠性; ?坐挂成功后,蹩通球座,建立正常循环; ?无异常时停泵,松开转盘,坐钻杆卡瓦,保证悬挂器下压5~10吨,正转倒扣。先试倒5圈,倒松后分别以5圈、10圈、10圈倒扣,累计有效倒扣不少于25圈。缓慢上提钻具1.5~1.8m,判断倒扣情况。倒扣成功后将钻具放回,使悬挂器下压5~10吨,按固井要求循环后固井。 4、注水泥及拔中心管 ?接入水泥头(钻杆胶塞已事先装入),连接好固井管线并试压20Mpa;?按常规固井注隔离液及水泥浆,释放钻杆胶塞,替泥浆; ?替完泥浆碰压后检查回流。