(19)中华人民共和国国家知识产权局

(12)发明专利申请

(10)申请公布号 (43)申请公布日 (21)申请号 201910337517.2

(22)申请日 2019.04.25

(71)申请人 王友猛

地址 325802 浙江省温州市苍南县东园楼

12号301

(72)发明人 王友猛 吴连发 陈靖

(51)Int.Cl.

B23K 37/04(2006.01)

B23K 31/02(2006.01)

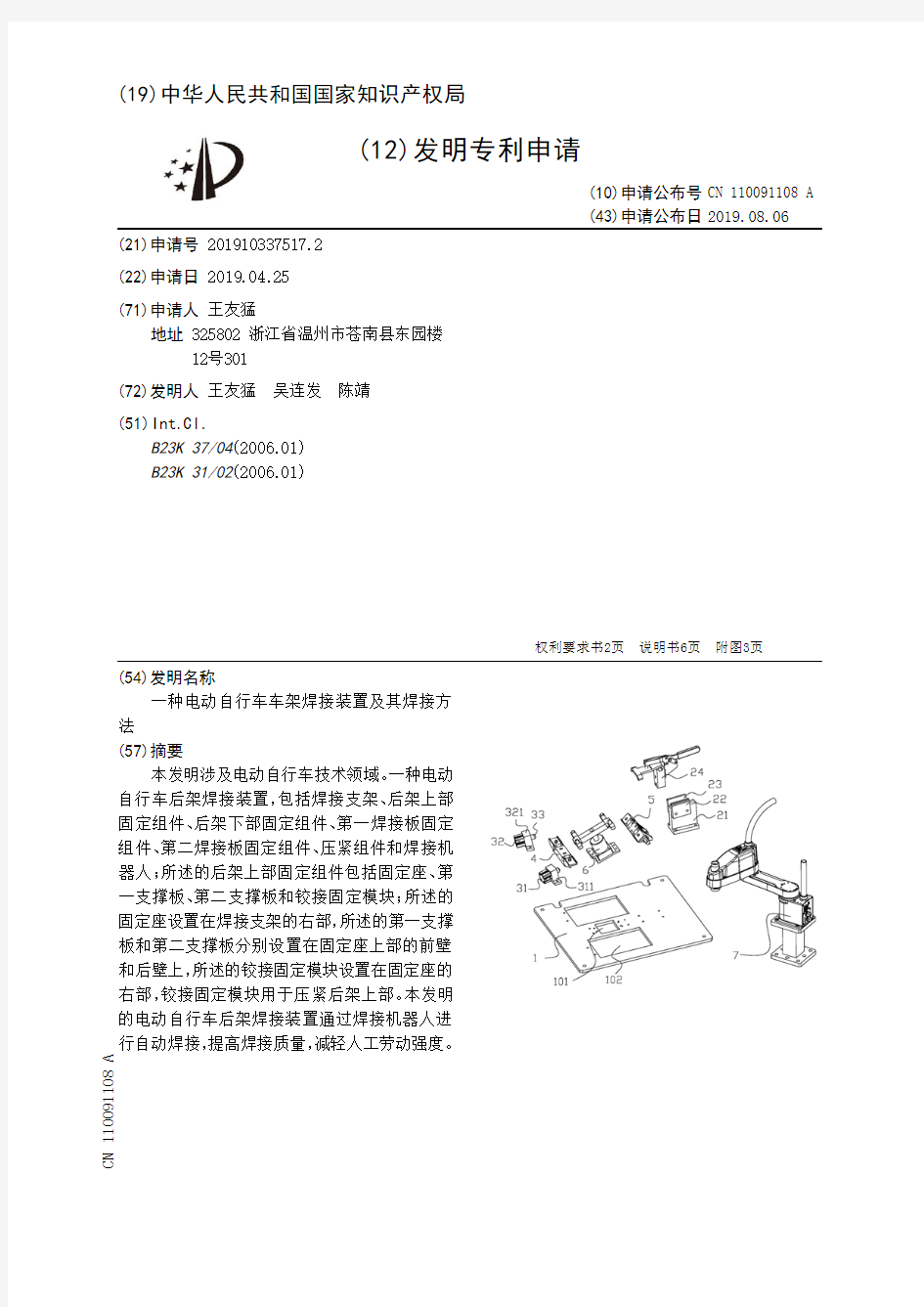

(54)发明名称一种电动自行车车架焊接装置及其焊接方法(57)摘要本发明涉及电动自行车技术领域。一种电动自行车后架焊接装置,包括焊接支架、后架上部固定组件、后架下部固定组件、第一焊接板固定组件、第二焊接板固定组件、压紧组件和焊接机器人;所述的后架上部固定组件包括固定座、第一支撑板、第二支撑板和铰接固定模块;所述的固定座设置在焊接支架的右部,所述的第一支撑板和第二支撑板分别设置在固定座上部的前壁和后壁上,所述的铰接固定模块设置在固定座的右部,铰接固定模块用于压紧后架上部。本发明的电动自行车后架焊接装置通过焊接机器人进行自动焊接,提高焊接质量,

减轻人工劳动强度。权利要求书2页 说明书6页 附图3页CN 110091108 A 2019.08.06

C N 110091108

A

权 利 要 求 书1/2页CN 110091108 A

1.一种电动自行车车架焊接装置,其特征在于,包括焊接支架(1)、后架上部固定组件(2)、后架下部固定组件(3)、第一焊接板固定组件(4)、第二焊接板固定组件(5)、压紧组件(6)和焊接机器人(7);所述的后架上部固定组件(2)包括固定座(21)、第一支撑板(22)、第二支撑板(23)和铰接固定模块(24);所述的固定座(21)设置在焊接支架(1)的右部,所述的第一支撑板(22)和第二支撑板(23)分别设置在固定座(21)上部的前壁和后壁上,所述的铰接固定模块(24)设置在固定座(1)的右部,铰接固定模块(24)用于压紧后架上部;所述的后架下部固定组件(3)包括第一气缸(31)和第二气缸(32);所述的第一气缸(31)通过第一气缸固定座(311)设置在焊接支架(1)左部的前侧,所述的第二气缸(32)通过第二气缸固定座(321)设置在焊接支架(1)左部的后侧;所述的第一气缸(31)和第二气缸(32)分别与后架左部前后两端相配合;所述的第一焊接板固定组件(4)包括焊接固定块(41)、第一焊接块(42)、第二焊接块(43);所述的焊接固定块(41)设置在焊接支架(1)的左侧中部,焊接固定块(41)顶面的前端和后端均设置有焊接配合槽(411),焊接固定块(41)的中部上设置有从前往后贯穿的焊接配合通孔(412),所述的第一焊接块(42)和第二焊接块(43)上均设置有焊接配合凸块(421),第一焊接块(42)和第二焊接块(43)对称设置在焊接固定块(41)的前后两侧,且配合凸块(421)与配合通孔(412)相配合;所述的两个焊接配合槽(411)设置有固定第一焊接块(42)和第二焊接块(43)的焊接固定连接块(44);所述的第二焊接板固定组件(5)与第一焊接板固定组件(4)结构相同,第二焊接板固定组件(5)通过倾斜支架(51)倾斜设置在焊接支架(1)的中部;焊接支架(1)上位于第一焊接板固定组件(4)和第二焊接板固定组件(5)之间设置有压紧通孔(101),所述的压紧组件(6)包括压紧支架(61)、压紧旋转气缸(62)、气缸连接板(63)、两块压紧杆(64);所述的压紧支架(61)固定设置在焊接支架(1)上且位于压紧通孔(101)下方,所述的压紧旋转气缸(62)倾斜设置在压紧支架(61)上,所述的气缸连接板(63)的中部与压紧旋转气缸(62)的旋转移动部连接,所述的两块压紧杆(64)分别设置在气缸连接板(63)的两端,两块压紧杆(64)的两端分别与四块焊接块相配合;所述的焊接机器人(7)设置在焊接支架(1)上用于焊接板与后架的焊接。

2.根据权利要求1所述的一种电动自行车车架焊接装置,其特征在于,所述的铰接固定模块(24)包括铰接固定块(241)、铰接固定板(242)、铰接驱动杆(243)、铰接压杆(244)和压板(245);所述的铰接固定块(241)设置在固定座(21)的右壁上部,所述的铰接固定板(242)固定设置在铰接固定块(241)的右壁上,铰接固定板(242)的左端上部与铰接压杆(244)的右端下部铰接,铰接压杆(244)的右端上部与所述的铰接驱动杆(243)的左端上部铰接,铰接驱动杆(243)的中左端下部通过两片铰接片(2431)与的铰接固定板(242)右端上部铰接;所述的压板(245)通过压板连接杆(2451)与铰接压杆(244)的左部固定连接。

3.根据权利要求1或2所述的一种电动自行车车架焊接装置,其特征在于,所述的第二焊接板固定组件(5)中的焊接固定块(41)底部设置有气缸槽,所述的气缸槽上设置有焊接夹紧气缸(502),所述的焊接夹紧气缸(502)设置在焊接固定块(41)底部两块倾斜支架(51)之间,焊接夹紧气缸(502)的移动部连接有焊接夹紧杆(503),焊接夹紧杆(503)的两端分别连接有固定销(504),所述的两根固定销(504)分别穿过第一焊接块(42)和第二焊接块(43)。

4.根据权利要求1或2或3所述的一种电动自行车车架焊接装置,其特征在于,所述的第二焊接板固定组件(5)中的第一焊接块(42)和第二焊接块(43)与第一焊接板固定组件(4)

2

焊接工装夹具在汽车制造业的发展 摘要 东莞市三威柔性自动化装备有限公司专注于工装夹具、焊接工装、柔性组合工装、专用工装夹具、自动专机、智能焊接工装工艺装备及提高生产效率解决方案的研发和运营。装配夹具和焊接夹具在汽车车身装配和焊接生产线与生产制造优质的汽车设备息息相关,焊装夹具是焊接工艺的重要组成部分,装配和焊接夹具除了是完成这个过程中零部件装配的途径和定位,同时在生产线上也作为一个测试和校准程序,完成检测焊接配件和焊接质量的任务。因此焊装夹具的设计和制造,直接影响焊接过程中汽车的生产能力和产品质量。汽车焊装夹具是保证其制造质量,缩短制造周期的重要手段。因此,正确理解焊装夹具的设计要点,改善和提高焊装夹具的设计手段和设计水平,并提高夹具的调整和验证水平等三方面都是必不可少的,也是汽车制造公司在竞争中得以生存需解决的问题。汽车的风格不同,焊接夹具的形状,因而有着很大的不同,但在设计、制造和调整都是一样的可以借鉴的。 一.焊接工装夹具

焊接工装夹具就是将焊件准确定位和可靠加紧,便于焊件进行装配和焊接、保证焊件结构精度方面要求的工艺装备。在现代焊件生产中积极推广和使用与产品结构相适应的工装夹具,对提高产品质量,减轻工人的劳动强度,加速焊接生产实现机械化、自动化进程等方面起着非常重要的作用。 在焊接生产过程中,焊接所需的工时较少,而约占加工工时的2/3以上的时间是用于备料、装配及其他辅助的工作,极大地影响着焊接的生产速度。为此,必须大力推广使用机械化和自动化程度较高的装配焊接工艺装备。 焊接工装夹具的主要作用有以下几方面: (1)准确、可靠的定位和夹紧,可以减轻甚至取消下料和划线工作。减小制品的尺寸偏差,提高了零件的精度和可换性。 (2)有效地防止和减轻了焊件变形。 (3)是工件处于最佳的施焊部位,焊缝的成形性良好,工艺缺陷明显降低,焊接速度得以提高。 (4)以机械装置代替了手工装配零件部位时的定位、夹紧及工件翻转等繁重的工作,改善了工人的劳动条件。 (5)可以扩大先进的工艺方法的适用范围,促进焊接结构的生产机械化和自动化的综合发展。 二.汽车焊接工装夹具 中国汽车工业经历了从无到有、从小到大,从货车时代到轿车时代,从“公车”到“私车”的发展过程,其创建、成长的每一步都成为中国制造业发展与开拓的见证。而作为汽车生产四大工艺之一的车身焊装生产线,也经历了一个从低端到高端,从手动到自动的发展过程。为了赶上国际水平,在提高产量的同时,要求努力提高汽车制造质量,因此对焊装夹具也提出了新的要求,以满足更快的新品开发速度。在研发新车型的过程中,需要一种柔性化、模块化的三维组合工装替代传统的专用工装,可以大量缩短设计、制造时间,并可以反复使用,节约研制成本。同时,在专用车辆,工程车辆和大客车的生产中,由于批量小、客户要求不同,使用柔性化工装制造也是非常实用和经济的方法。

大学生方程式赛车悬架系统设计 中国大学生方程式汽车大赛,在XX年开始举办,至XX 年已举办三届,大赛目的是为了提高大学生汽车设计与团队协作等能力,而华南农业大学XX年才组队设计赛车,现在还没有派队参加比赛,本文初步探讨SAE赛车悬架设计的方案,为日后华南农业大学参赛打下基础。 本课题的重点和难点 1、根据整车的布置对FSAE赛车悬架的结构形式进行的选择。 2、对前后悬架的主要参数和导向机构进行初步的设计。 3、用Catia或Proe建立悬架三维实体模型。 4、在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能。 5、悬架设计方案确定后的优化改良。优化的方案一:用ADAMS/Insight进行优化,以车轮的定位参数优化目标,以上下横臂与车架的铰接点为设计变量进行优化。优化的方案二:轻量化,使用Ansys软件进行模拟悬架工作状况,进行受力分析,强度校核,优化个部件结构,受力情况。 1、查阅FSAE悬架的设计。 2、运用Pro/E或者Catia进行零件设计和仿真建模,设计出悬架的雏形。 3、在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能。 4、用ADAMS/Insight进行优化,改善操纵稳定性。

5、使用Ansys软件进行模拟悬架工作状况,进行受力分析,优化个部件结构及轻量化。 悬架设计流程如下: 首先要确定赛车主要框架参数,包括:外形尺寸、重量、发动机马力等等。 确定悬架系统类型,一般都会选用双横臂式,主要是决定选用拉杆还是推杆。 确定赛车的偏频和赛车前后偏频比。 估计簧上质量和簧下质量的四个车轮独立负重。 根据上面几个参数推算出赛车的悬架刚度和弹簧的弹性系数。 推算出赛车在没有安装防侧倾杆之前的悬架刚度初值,并计算车轮在最大负重情况下的轮胎变形。 计算没安装防侧倾杆时赛车的横向负载转移分布。 根据上面计算数值,选择防侧倾杆以获得预想的侧倾刚度和 LLTD。最后确定减振器阻尼率。 上面计算和选型完成后,再重新对初值进行校核。 运用Pro/E或者Catia进行零件设计和仿真建模,设计出悬架的雏形。在Adams/car中建立该悬架的虚拟样机模型,进行仿真,分析其运动学性能,并用ADAMS/Insight进行优化分析。 使用Ansys软件进行模拟悬架工作状况,进行受力分析,

浅析汽车车身的焊接工艺设计 在汽车厂中,焊接生产线相对于涂装线和总装线来说,刚性强,多品种车型的通用性差,每更新换代一种车型,均需要更新车间大量专用设备和生产工艺。焊接工艺设计可以称得上是焊接生产线的“灵魂”,涉及的专业知识较多,如机械化、电控、非标设备、建筑、结构、水道、暖通、动力、电气、计算机、环保和通讯等,从宏观上决定车间的工艺水平、物流、投资和预留发展,具体决定着生产线的工艺设备种类和数量、夹具形式、物流工位器具形式、机械化输送方式及控制模式等。因此,焊接工艺设计在焊接生产线的开发中占有举足轻重的地位,是产生高性价比焊接生产线 的关键。 1、车身焊接工艺设计的前提条件 1.1产品资料 a.产品的数学模型(简称数模)。在汽车制造行业中,一般情况下用 UG,Catia,ProE等三维软件均能打开数模(如图1),并在其中获取数据或进行深人的工作。在工艺设计过程中,将所有数模装配在一起就构成了一个整车数模,从数模中可以获得零部件的结构尺寸、位置关系。由数模还可以生成整车、分总成、冲压件的各种视图(包括轴测图),以及可以输出剖面图。 b.全套产品图纸。 c.样车、样件(包括整车车身总成、各大总成、分总成和冲压件)。

d.产品零部件明细表(包括各部件的名称、编号,冲压件的名称、编号、数量,标准件的规格、数量)。 工艺设计时,业主必须提供上述a、b、c中至少1项,d项可以从前3项中分析出来,正常状态下d项(如图2)早在汽车设计结束时就已经确定了。如果仅提供b 项,那么需要增加大量的车身拆解、分析工作。

1.2工厂设计的参数 工厂设计的参数包括以下几方面: a.生产纲领即年产量; b.年时基数即生产班次、生产线的利用率等; c.生产线的自动化程度(机器人+自动焊钳焊点数/全车身焊点数x 100%=自动化率); d.生产线的工艺水平要求(如主要设备选用原则、生产线的输送方式,电气控制水平等); e.各种材料、外购件的选用原则(如型材、控制元件、气动元件、电机、减速器); f.各种公用动力介质的供应方式、能力、品质等参数,建厂所在地的环境状况如温度、湿度等; g.当生产线布置在原有厂房内时,应收集原有房的土建、公用有关资料,如厂房柱顶标高、屋架承载能力、电力和动力介质的余富程度等。 2、工艺分析 2.1工艺线路分析 根据业主提供的产品资料进行产品工艺线路分析(如业主仅提供样车及样件则需经过样车分析→样车拆解→样车测量→样车再装配过程),完成装焊工艺线路图或爆炸图设计。 2.1.1产品分块 同类型车身的分块基本相同(一般车身均由地板、侧围、前/后围、门、顶盖等大总成组成),但各总成之间的连接方式及顺序往往有较大区别,合理的分块才能保

自行车车架焊接工艺设计说明书 成控0708班 070201214 高浩天

1 拟用的焊接方式 某车辆厂长久以来主要采用液化石油气焊从事自行车前叉、车架等的生产,积累了一定的经验,但产品成本较高且焊接质量有时不够稳定。近年来,随着生产的发展先后开发了BMX一20轻便自行车、人力三轮车和电动车车架等新产品,为了降低产品成本,提高生产效率,企业考虑改用其他焊接方法。首先考虑采用手工电弧焊,但因其飞溅多、电流易击穿管壁,焊接质量不能保证而被放弃。然后选用了CO2 气体保护焊,并首先在BMX一20轻便车车架上应用。 2 BMX一20自行车车架构件及其焊接要求 2.1 车架构件及焊缝 BMX一20自行车车架如图1所示。它由10种13 件管、板类零件构成,其配套零件见表1。需拼装施焊 的计有33条焊缝(直缝、环缝和曲线焊缝),多数是“无 接头”(焊缝无堆起现象)的焊接结构。 2.2 对施焊的主要要求 (1)焊缝要有足够的强度,用250YPM 偏心度250 的凸轮,经4次冲击后,各焊接部位不得有裂纹、断裂 和脱焊现象。 (2)焊缝要均匀美观,无明显缺陷。 (3)焊后车架变形要小,能保证各零件与主管的几 何位置和相关尺寸公差;在施焊后免予校正或减少校 正工作量。

3 BMX一20自行车车架CO2气体保护焊的应用方案 3.1 拟用的焊接设备及辅助装置 主要设备由焊机(包括焊接电源、控制系统等)、送丝机构、焊枪、供气装置等几部分组成。 (1)焊机NBC一200型,其技术数据符合产品要求。 其中电源用硅整流式直流电源,它和旋转式电源相比具有性能好、无噪声、结构简单等优点。电源的技术数据如表2所示。 表 2 电源技术参数 电源电压工作电压调节范围焊接电流调节范围整流方式调压方式 380(V)14V~30V40A~200A三相桥全波抽头 控制系统主要是对供气、送丝和供电等实施控制。控制程序如下: (2)送丝机构采用等速送丝系统,送丝方式为推丝式。根据所选的焊丝直径(φ0.8 mm),选用弹簧钢丝软管,内径为φ1.5 mm,长度取2.5 m左右。 (3)焊枪选用手枪式焊枪。使用前在喷嘴的内外表面涂以硅油,以便于清除飞溅物。 (4)供气系统包括气瓶和附属供气装置。附属供气装置包括电热式预热器、干燥器、减压器和3.01—1型浮标式流量计等,选用流量调节范围在0~15 L/min的气阀。 3.2 主要焊接材料 (1)CO2气体 液体状态的CO2采用钢瓶灌装,满瓶(80%容积)压力在5~7 MPa之间。CO2气体中的水气是主要的有害杂质,对焊缝质量有很大影响,过高的水气含量将导致焊缝产生气孔。为保证焊接质量,要求所购CO2气体的纯度>99.5% ,水、氮含量不得超过0.1 %。但实际所购CO2 气体一般达不到这一要求,含水量偏高,故规定施焊前现场采取下列措施:a.将新灌气瓶倒 置放水(放水结束仍将气瓶放正);经倒置放水后的气瓶仍需先放气2~3 min。b.当瓶中气压降至980 kPa时,该气瓶不再使用。这是因为当瓶中液态CO2。全部挥发后气体压力降至

汽车焊接要求 一、焊接方法的应用 1.点焊 1)实现点焊的空间要求: ?焊接面尽可能是平面; ?有足够的焊钳进出零件的空间; ?能够实现点焊面与焊钳极臂垂直; ?有电极焊接时的运动空间; ?有足够的可视空间,至少能看见一个极臂与板件的接触点; ?零件不能与焊钳钳身、悬挂钢缆、焊钳转盘相干涉。 2)板厚的要求 在产品设计过程中,多使用两层板点焊,减少三层板焊接,杜绝三层以上板件搭接点焊,对于点焊搭接料厚要求如下: ≥440MPa高强度钢板以双面镀锌钢板计,超出以上范围的钢板搭接,要求采用固定点焊或弧焊连接实现。 3)三层板点焊搭接顺序要求: 考虑到三层板点焊过程中焊核偏移对焊接质量的影响,在设计中尽量采用搭接形式1。 当镀锌刚板或高强刚板与低碳钢板混合焊接时,尽可能使镀锌钢板或高强钢板夹在低碳钢板之间,以增强可焊性,减少锌层对电极的污损和粘连。 4)搭接料厚一致性建议 在同道工序,能够使用同一型号焊钳焊接的焊点,焊接料厚尽可能接近,以便于参数的统一。 5)搭接宽度要求 搭接边大小应大于12mm,料厚大于等于3mm情况下,搭接边宽度应达到16mm,焊接料厚越大,搭接宽度越宽。 6)焊点间距要求 长、直焊缝焊点间距要求一般在50~80mm之间,局部强度要求较低的位置,如车门外板加强板与门外板的搭接点焊,距离可增大至100mm;螺母板及部分小件需要在较小的平面内达到连接强度要求,焊点可依实际情况增加,点距相应缩短。 7)焊点排布要求 相同位置第一道焊点与第二道叠加的焊点在位置上要求尽可能均匀交错,避免在同一位置、或距离

图○1 图○2 图○4 图○3 较近位置第一道、第二道焊点叠加,影响焊接强度。弧焊亦如此。 尽可能避免在同道工序内,点焊、弧焊等各种焊接方式反复交叉,尽可能实现弧焊工序、螺柱焊工序的集中,减少焊接弧光的干扰,并利于生产线的编排和生产组织。 8) 焊点数量要求 焊点数量以满足强度要求为准,过多、过密的焊点只能增加焊接的成本,同时过密的焊点由于焊接分流的加大,焊接强度降低。 同时与标杆车型的对比是一个重要的参考指标,过多的焊点反映出的不足是车身结构性差和焊点布置不合理。 2. 凸焊 1) 凸焊形式 A. 螺母凸焊 图1下电极直径大小通常为Φ25,上电极直径可根据实际情况调节,但应大于Φ16,通常为Φ20。 B. 螺栓凸焊 螺栓凸焊有两种形式,一种为板件对应位置开孔(如图2),另一种为 板件位置无孔(如图3),前一种应用较多。 下电极直径大小通常为Φ25、Φ30,螺栓直径大小不同,下电极互相不能通用,图2形式上电极大小应大于Φ16,图3形式上电极需大于螺栓端面最大直径,通常为Φ25、Φ30,可根据螺栓大小调整。 C. 其它凸焊 如图4所示,采用了凸点设计,对此零件凸焊,通常采用特殊电极。 2) 凸焊空间要求 A. 对凸焊零件要求如下: ? 焊接面必须为平面; ? 螺母沿轴向旋转不会与零件R 角或翻边干涉; ? 零件最大距离超过1.5m 以上零件不建议采用凸焊; ? 外表面件不建议采用凸焊; ? 零件重量超过10kg ,不建议采用凸焊; B. 对螺母凸焊、螺栓凸焊孔径和局部形状、尺寸要求如表三:

大学生方程式赛车悬架设计 加布里埃尔·德·波拉爱德华多 圣保罗大学摘要 独立完成一次大学生方程式赛车的悬架设计。首先分析赛规,通常,赛规会对悬架的最小行程和轴距作出限制,并且给出本次设计所要达成的最终目的,除此之外还会评判出得分最高的一个团队。本文会讨论到轮胎的运动,并详细分析前后悬架的拉杆不等长的摆臂。维度论是基于CAD的尺寸限制发展出来的。在总的力与时间的图上分析了暂态稳定、控制和操纵性能。在分析运动学和动力学时创建了多体模型。该模型能模仿侧翻,驾驶和操纵并且能进行几何调整,使得弹簧和阻尼器实现其性能。 前言 美国汽车工程师学会举办的大学生方程式汽车大赛激励学生 们去设计、制作一个小的方程式风格的赛车,并参加比赛。竞争的基础是假设一个公司集合了一个工程师团队来制造一个小的方程式赛车。第一步是分析赛事规则,赛规限制悬架系统的最小轮距为50mm,轴距大于1524mm。FSAE悬架工作在一个狭窄的车辆动力学范围,这是由于赛道尺寸决定的有限过弯速度,140公里每小时为最高速度和60公里每小时为转弯最高速度。比赛的动态部分包括15.25m的直径防滑垫,91.44m的加速项目,0.8km的越野赛,44km耐力赛。 设计目标已经给定并且会评判出得分最高的十个团队。悬架系统的几何部分集中在一些悬架设计理念和亮点的基本领域。因此,

FSAE悬架设计应该集中在竞赛的限制因素方面。例如,车辆轮距宽度和轴距是决定汽车操纵性设计成功与否的关键因素。这两个尺寸不仅影响重量传递还影响转弯半径。设计目标是首先满足赛则,其次降低系统重量,创造最大的机械抓地力,提供快速响应,准确的传输驱动程序的反馈,并能调节平衡。 轮胎和车轮 悬架设计过程中采用了“由外而内”的方法,先选择满足赛车要求的轮胎,然后设计悬架以适应轮胎参数。短的比赛时间和低速的比赛项目都要求轮胎快速达到其工作温度。轮胎对于车辆操纵性很重要,设计团队应当充分地调查轮胎尺寸及可用的化合物材料。轮胎的尺寸在这一阶段的设计中很重要,因为在确定悬架的几何结构之前,轮胎的尺寸必须已知。例如,一个给定了车轮直径的轮胎高度决定,如果轮胎内部被组装起来了,下球接头应当离地面多近。 设计者应当意识到提供对于给定车轮直径的轮胎尺寸的数量是有限的。因此,考虑到轮胎对于汽车操纵性的重要性,选择轮胎的过程应当有条不紊。由于轮胎在地面上的部分对抓地力有很大的影响,有时希望使用宽的轮胎,增加牵引力。然而,切记宽的轮胎使回转质量增加,而这又使FSAE发动机的加速受到限制。 相比较使用宽轮胎而引起的牵引力的增加,这些增加的回转质量也许会对整车的性能产生更大的损害。宽轮胎不仅增大质量,而且使受热的橡胶数量增加。因此比赛用的轮胎必须设计成在某一特定的

车架以及底盘小件以及薄板件电泳线技术要求 甲方(需方): 乙方(供方): 乙方向甲方提供车架、底盘小件以及薄板件电泳线设备 1 台(台套),由乙方进行设备的设计、制造、安装、调试,验收合格后一次性交付甲方使用。为确保项目质量,需满足如下要求: 一、技术要求 1、项目总体要求 1.1涂装工件名称:车架以及底盘小件以及薄板件; 1.2零件最大组挂尺寸:长12米*宽1.1米*高1.6米, 1.3最大重量:1500KG 1.4动力来源:电、压缩空气、天然气; 1.3生产纲领: 车架产量50000台/年,底盘小件和薄板件25000挂/年; 1.4工作制度: 工作制度:每年300天,每天工作20个小时,三班制; 生产节拍:4.8分钟/件 1.5工艺过程: 工艺温度:预脱脂、脱脂温度不低于45℃;磷化温度为35~45℃;电泳温度为28~32℃; 电泳烘干工件表面温度为180℃以上,其余工序常温。

(以上处理方式厂家可按照投标方的最优方案来制定)(每个工位有几个工作点根据工艺平面图确定) 1.6输送方式: 空中输送部分单独招标、地面输送包含在电泳线内 1.7作业点:每个工位有几个工作点根据工艺平面图确定 1.8厂房参数:210×18,厂房高度: 13米 1.9能源: 动力电: 380 V三相 50HZ 照明电: 220 V单相 50HZ 自来水:2~3 Kg/cm2(以实际情况为准) 压缩空气:5~6 Kg/cm2(以实际情况为准) 加热源:天然气 1.10有在著名工程机械单位或者汽车行业设计和建设大型阴极电泳涂装线的工程案例,且所承制的单个涂装线项目规模不小于1000万(出具合同证明); 2、项目内容 2.1项目工作流程 1)工件在上件点上件; 2)工件经前处理、电泳; 3)电泳后转挂至地面链,进入电泳烘房进行烘烤、强冷; 2.2分项工程

FSAE赛车车架的人机工程设计 赵帅, 隰大帅, 王世朝, 王达, 姜莽 吉林大学 【摘要】在赛车开发过程中,人机工程设计是及其重要的设计工作。FSAE赛车是单人驾驶的方程式赛车,在满足大赛规则规定的前提下,应尽量保证车手具有合适的驾驶姿势、可以方 便地进行各项驾驶操作,并合理安排赛车驾驶舱的空间布置,使整辆赛车紧凑而高效。在本次 FSAE赛车的设计过程中,吉林大学FSAE车队依照V字形开发流程,主要利用CATIA软件进 行初步设计并搭建木条模型完成设计工作。 【关键词】 FSAE ,车架,人机工程设计 Ergonomics Design for FSAE Race Car Frame Zhao Shuai, Xi Dashuai, Wang Shichao, Wang Da, Jiang Mang Jilin University Abstract:During the process of designing a race car, ergonomics is a very important part. Considering FSAE race car is for one racer, we should ensure that the racer has a right posture to control expediently. On the other hand, a more reasonable cabin-space layout can make the whole car compact and efficient. Based on the V design flow, JLU racing team finished the work by Dassault CATIA engineering software and manual wooden model. Key words: FSAE, Frame, Ergonomics 1引言 FSAE赛车的人机工程主要关系到赛车车架的结构设计。车队从大赛的相关规则规定入手,同时满足车手的驾驶条件,利用CATIA软件逐步设计出满足最低条件的车架模型,之后通过搭建1:1木条模型进行修改完善,最终确定车架的人机结构。开发流程如图1。 大赛的基本要求确定车架的结构和尺寸 ①车手的驾驶姿势 多次完善修改 ②驾驶舱的空间布置 ③腿部空间 搭建1:1 …… 木条模型 满足条件的 车架模型 图1 V字形开发的基本流程 1.1《中国大学生方程式汽车大赛规则》(以下简称《规则》)相关规定

汽车焊接作业危险因素及有害因素分析1.火灾与爆炸 在气焊气割作业中,通常使用电石、乙炔、液化石油气、氧气 等作为主要能源,这些物品属可燃易爆危险物品;同时又使用各种 压力容器,如氧气瓶、乙炔发生器、乙炔瓶和液化石油气瓶。在焊 割作业过程中,无论电焊还是气焊,由于采用明火作业,都会产生 炽热的金属火星。在一些特殊的焊接作业中,如容器和管道的焊接,若未采取置换、冲洗、吹除等消除残留物的措施,对焊接作业现场、周围没有进行检查和消除易燃物品,在电弧焊接作业中的线路短路,过载运行,导线接触不良,松脱等,这些因素很容易构成火灾、爆 炸的条件,从而导致相应伤亡事故的发生。 2.灼烫 焊接过程中,产生大量的金属熔渣四处飞溅,是造成烧伤和烫 伤事故的主要热源。若焊工没有按规定穿戴好工作服和劳动防护用品,很容易造成灼烫事故。

3.触电 触电是发生在电焊作业中的主要事故。在焊接过程中当手或身体的某部位接触到焊钳的带电部分;在接线或调节电焊设备时,碰到接线柱、极板;在登高焊接时触及或靠近高压电网等都会发生直接触电事故。而在以下情况下则易发生间接触电事故。 ①电焊设备漏电,人体触及带电壳体。 ②电焊变压器的一次绕组与二次绕组之间绝缘损坏,错接变压器线,将二次绕组接到电网中去。 ③触及损坏的电缆、胶木闸合、开关等。 4.高处坠落

由于焊接作业操作的特殊性,当从事登高作业的焊接时,若违 反高处作业安全操作规程或没有穿戴完好的个人防护用品等,就容 易发生高处坠落伤亡事故。 5.机械伤害 在焊接过程中,由于经常要移动和翻转笨重的焊件,或者躺卧 在金属结构、机器设备下面进行仰焊操作,或者在虽停止运转但未 注意切断电源的机器里面进行焊接,这些工件、运动的机械等都容 易导致压、挤、砸等伤害事故。 6.急性中毒 在焊接与气割作业时会产生某些有毒有害气体和金属烟尘,还 会遇到来自容器和管道里的生产性毒物与有害气体;焊接有涂层的 焊件时,涂层物质会在高温下蒸发、裂解形成有毒气体和有毒蒸气;在作业空间较小的容器、管道或通风不良的车间作业时,有害气体 和金属烟尘聚集的浓度较高等。都容易发生急性中毒事故。

黑龙江工程学院本科生毕业设计 摘要 Formula SAE 赛事1980 年在美国举办第一次比赛,现在已经是为汽车工程学会的学生成员举办的一项国际赛事,其目的是设计、制造一辆小型的高性能方程式赛车,并使用这辆自行设计和制造的赛车参加比赛。出于此项比赛的宗旨是让学生针对业余高速穿障的车手开发制造一个原型车,该原行车应该具备有可小批量生产的能力,并且原型车的造价要低于25,000 美元。这项竞赛包含有3个最主要的基本元素,分别是:工程设计、成本控制以及静态评估,单独的动态性能测试,高性能的耐久性测试Formula SAE 赛事的主要参与者通常都是来自高校的学生组成的车队。现在在美国、欧洲和澳大利亚每年都会举办Formula SAE 比赛。Formula SAE 向年轻的工程师们提供了一个参与有意义的综合项目的机会。为了促进民族汽车工业的发展,中国于2010年开始举办此赛事。本次设计正因此而展开,本次设计主要是从车架的结构入手,为了让车架达到比赛所用赛车的刚度和强度进行设计和分析,本设计对整车做了总体布置,确定重心的位置。然后将自己设计出的三个不同结构的车架运用Proe进行建模,然后将三个车架导入ansys软件进行静力结构分析与车架侧翻时候的静力分析,通过比较得到优化结果,将优化的车架进行模态分析。由于车架看是简单实际上是比较复杂的,通过ansys软件的分析不但能满足设计的要求,而且缩短了设计的周期。通过本次优化设计使中国FSAE赛车车架的设计能更加完美,同时通过比赛可以通过很多数据为民族汽车工业能提供很多重要的数据,进一步使民族汽车的更安全和实用。 关键词:车架;结构;静态分析;模态分析;优化设计 I

汽车焊接技术标准(点焊) 1.适用范围 1.1本标准是XX公司负责确立或认可的汽车产品设计提供电阻点焊的焊接技术标准。除非在焊接图纸上有特定的注释,确立不同的焊接要求,任何与本标准以外的特例,必须征得工艺人员同意。 1.2本标准适用于厚度6mm以下的低碳钢板(08、08AL、10、20、A2、A3等)、低合金高强度钢板(16Mn、09S iV)、含磷钢板(镀锌板、镀铝板、镀铅板等)的点焊。1.3本标准未包括的材料厚度的点焊技术条件由现场工艺人员参照本标准自行在工艺技术文件中规定。 1.4本标准颁布前已有的产品图,如有不符合本标准之处可不作修改,新图纸设计或旧图纸换版时均符合本标准。 1.5 点焊种类:基本两种类型,结构点焊和工艺点焊。 1.5.1 结构点焊 结构点焊是为了达到产品性能而设计的,所有点焊均为结构点焊,除非焊接图纸上特别注明工艺焊缝(点)。所有的结构点焊应符合结构式样。 1.5.2 工艺点焊 工艺点焊是为了简化(在线)工艺装配,但在工艺焊缝(点)的产品结构性能不作要求。工艺点焊必须接受产品设计部门的认可,并在焊接图纸中注明。 2.点焊接头设计原则 2.1点焊接头应为敞开式以利于焊接工具的接近。如果设计为半敞开式或封闭式须和工艺人员洽商。(见图1) 2. 2点焊零件的板材的层数一般为2层,不超过3层。 2. 3点焊接头各层板材的厚度比不超过2,否则应征得工艺人员同意。

敞开式 半敞开式 封闭式 图 1 点焊接头型式 2. 4原则上板材表面不得有任何涂复层(油漆、磷化膜、密封胶),如有特殊需要,设计和工艺双方协商确定。 2. 5 板厚t、焊点直径d、设计时可选取的最小焊点直径dmin,焊点间的最小距离e及焊点到零件边缘的最小距离f见图2-1、2-2和表1。当焊点为双排或多排时焊点距离参见图2-3和图2-4。若板材为不同厚度组合,按较薄的板选取。特殊情况下必须超出表1规定设计点焊接头时应经工艺人员认可。 表1 电阻点焊的焊点尺寸 板厚(最薄板) t mm 焊点直径d mm 最小焊点直径 dmin mm 二层板焊点间 最小距离e mm 三层板焊点间 最小距离e mm 焊点到边缘距 离f mm 0.4-0.59 4.5-5.0. 3.0 10-12 13-15 4 0.6-0.79 5.0-6.0 3.5 12-16 15-20 4 0.8-1.39 5.5-6.5 4.0 16-25 20-32 5-6 1.4-1.99 6.0-7.0 4.5 25-40 33-50 7-9 2.0-2.49 6.5-7.5 5.0 40-50 50-63 9-10 2.50-2.99 7.0-8.0 5.5 50-60 63-75 10-11 3.0-3.49 7.5-8.5 6.0 60-70 75-85 11-12 3.5-3.99 8.0-9.0 6.5 70-80 85-95 12-13 4.0-4.5 8.5-9.5 7.0 80-90 95-100 13-14 2. 6 如果采用多点焊机进行多点焊接,焊点距离可能小于2.5条中推荐的数值时,应由 设计、工艺双方协商决定。 3. 焊点质量 3. 1 焊点的质量标准。 3.1.1熔化尺寸 熔化的直径在接触面的平面上测得。(见图3-1) 凸点是焊点的一部分包括整个或部分熔核。凸点的平均直径D’是长轴测量值加上与长轴垂直轴的测量值的1/2。(见图3-2) 3.1.2焊点直径d(可按电极压痕直径检查)允许比图纸规定值大20%、小10%,但不

大学生方程式赛车

作者:日期:

辂般舫駐要辭酸戢醐连翩艇对点 麻曰龊聽gmsw, 毓贿跆 有 力的魏予阪?乜 车架规则总体要求 SOfumia \ 上冊的MS/iWM 申何的樋|肪撞杠 阪沖的侧斷曲H 大学生方程式的赛车主要是使用桁架式结构的钢管车架和复合材料的单体壳结构这两种。 ni 1} 工 * fTJr 车架基本结构 :砂£> 雹 每一支车队的车架结构中都需要尽可能多的使用三角结构 ,点对点,符合力学要求

例如防滚架是赛车对车手安全保护的一个最重要的安全屏障 ,当赛车发生翻滚时必须保 护 车手的 头■部 和腿部 不与地 面接触,因 此规则 会有硬 性设计 要求。 驾驶舱空间要求 驾驶舱内部横载面 为了保证驾驶员的逃生空间和腿部空间,规则还限宦了 驾 驶舱最小开口和驾驶舱内部横截面的空间要求。 基于大赛规则和人机工程,对车架的数据尽可能多的采集足够的数据 ,为后期的三维模型 的建立提供数据支持 、熟读规则,模型搭建获取设计基本参数 由于赛车必须车轮外露和座舱敞开(方程式赛车式样),因此赛车的安全性必 须得到保证。所以采用钢管作为赛车的框架结构的赛车必须符合赛会对钢管材料 的要求、管径厚度、结构形式等要求。 规则对结构的要求 对于这农册啲要求援证车羽S#辍生鳩或 耐,车手 的头課身体曲和地面发生雖 从 而民证车手的安 全, 薜醉栗的?!边購触必须由车手(车手以正常驾 删魁)两赂跌删毗 驾驶舱幵口 连删轩头跚 甜到车手头虽的 距离至> ■

赛车还需要适合从第5百分位的女性到第95百分位的男性车手驾驶,因此需要搭接模型进行数据采集。在性能和舒适性方面需要做出取舍,数据需要不断调整。 二、使用三维软件进行建模和分析 在有限元软件中进行静力分析、优化及模态,得出车架扭转刚度,在满足车架安全和使用 的条件下对车架结构进行优化和轻量化。 三、定位模具和焊接 由于方程式车架的设计比较紧凑,许多零部件的安装位置极限,因此对焊接精度要求

车架装焊通用工艺守则范文 1 目的 为规范焊接车架装焊工艺过程及稳定车架装焊质量,特制订本工艺守则。 2 适用范围 本守则适用于车架车间生产的四轮车车架、三轮车车架的装焊。 3 引用文件 3.1 Q/FTB026-1999 四轮农用运输车车架总成技术条件 3.2 GB6417-86 金属熔化焊焊缝缺陷分类及说明 3.3 GB8110-95 二氧化碳气体保护焊用钢焊丝 3.4《焊接手册》机械工业出版社 3.5《焊接技术手册》山西科学技术出版社 4焊接设备 4.1各车型车架焊接均采用CO2气体保护焊。 4.2焊接设备由电源与控制系统、送丝机构、供气系统、联接电缆、送气管道、焊枪、调节旋钮及指示表组成。 4.3焊接设备及其配套装置上的仪表、开关、按钮、旋钮、阀门、指示灯等元件必须完好,设备调节灵活,指示数据清晰、准确,使用方便。 4.4焊接设备的外壳必须有良好的接地,且地线截面积大于12mm2,其接地线不能随意拆除,并应经常检查接地的可靠性。 4.5焊机接到配套装置和工件的电缆线、送丝软管、气管等附件应保持完好,联接牢固,并便于操作和检查。 4.6经常检查导电嘴、送丝滚轮的磨损情况,导电嘴内径过大与焊丝接触不良、送

丝滚轮过度磨损都会影响焊接质量和正常送丝,必须更换。 4.7要随时检查、及时清理喷嘴内部附着飞溅物,以免喷嘴与导电嘴短路而烧损元件。 4.8应经常保持焊接设备的清洁完好,并有日保记录,保持工作环境良好,满足焊机的使用要求。 5 工装焊胎 5.1焊胎必须保证焊合件的装配尺寸,使用安全、可靠,操作要灵活、方便。 5.2焊胎上的定位元件应正确牢固、夹紧装置动作正常。 5.3夹具、气缸上的夹紧和定位部件应经常紧固,防止松动,未经维修人员同意,不得随意拆除。 5.4夹具的气缸及滑动部件应经常维护,并添加润滑剂。 5.5严禁在焊胎上试焊或引弧。 5.6焊胎中气路、阀门不得漏气,若有漏气应及时处理。 5.7定位销等易损件若有磨损,应及时更换。 6 焊接材料 6.1装焊零部件必须经过检验,符合产品图纸要求。 6.2装焊零部件必须清洁,无油污、锈蚀、氧化皮等,对不干净的须经清理后方可焊接。 6.3焊丝应符合GB8110-1995的规定,并经有关部门检验合格,严禁使用不符合规定的材料。 6.4焊丝表面必须光滑、平整、清洁、无油污锈蚀、无毛刺划痕,对不干净的焊丝须经擦试后方可焊接。 6.5 CO2气体纯度不应低于99.5%(体积法)。

电动车车架焊缝外观质量要求 1 主题内容与适用范围 本标准规定了对电动车车架焊缝的外观质量要求。 本标准适用于钢质电动车车架、铝合金电动车车架及电动车护杠、扶手支架、靠背支架、车筐支架、车把、车梯、衣架等焊缝外观质量检验。 2 焊缝外观质量检验 2.1 车架结构的所有焊缝都应进行外观质量检验,焊缝表面成型应均匀致密,焊道与焊道,焊道与母材之间应平滑过渡,不应有突然变化的截面。 2.2 外观质量检验应在把焊缝表面及两侧附近的焊渣、飞溅物及污物清除干净的前提下进行。焊缝在外观检验合格之前不得涂漆。我公司要求的外露位置焊接质量要求如第本标准第5页图1、2、3、4。外露部位为:前叉、护杠、简易车把、扶手支架、靠背支架、车筐支架、支架(车梯),车架的外露位置以车架图为准,车架图纸上标注的鱼鳞焊纹要求即为外露位置。 2.3 焊缝外观质量主要靠目测及使用焊缝焊角检验尺,必要时可以借助放大镜检验。 2.4 在外观目测检验合格后,方可对焊缝的内部质量进行检验。 3 角焊缝 3.1角焊缝的剖面形状见图1 图1 在满足焊喉h值的情况下,图1中三种型式都允许采用。其中以微凸型角焊缝(有焊缝增强的)推荐采用。 3.2 对角焊缝剖面尺寸的要求见表1。

L,e—间断焊实际的 焊段长度及间距尺寸 Lo,e。- 设计焊段长度 及间距尺寸 4 对接焊缝 对接焊缝的形状和尺寸要求见表2

5 焊缝表面缺陷及其修正见表3

6 焊缝修正 6.1 所有完工的焊缝表面,若存在上述缺陷时,应在焊缝内部质量检验和可靠试验之前修补完毕。 6.2 在车架酸洗、磷化后发现焊缝缺陷,应在上烤漆线加工之前,修补完毕。这里的修补是检查焊接质量,不合求的缺陷焊接件必需清理出来。对焊接部位外露的,有飞溅、过度不平滑、焊瘤、焊疤、夹渣、毛剌、飞边必须上烤漆线前打磨,本标准第5页、第6页有图示标准。 6.3 焊缝修正后必须进行再次检验,再次检验仍需符合本标准要求。 附加说明: 本标准由****电动车制造有限公司天津分公司品质部提出。 本标准由****电动车制造有限公司天津分公司技术部负责起草。 本标准主要起草人:***

毕业论文 题目大学生方程式赛车设计(前、后悬架设计) 2013年05月30 日

大学生方程式赛车设计(前、后悬架设计) 摘要 本设计为中国大学生方程式汽车大赛(Formula SAE - China,简称"FSAE")赛车前、后悬架总成设计。悬架总成是汽车的一个重要组成部分,它的功用是把路面作用于车轮上的垂直反力、纵向反力和侧向反力以及这些反力所造成的力矩传递到车架上,以保证汽车的正常行驶。 本次设计根据大学生方程式汽车大赛的比赛规则及赛车设计具体参数要求,参考各种赛车悬架资料,分析各种悬架类型的优缺点,参考国际国内方程式汽车大赛的赛车设计方案,初选出了多连杆悬架和双横臂悬架,然后进行进一步的分析,并最终确定适合赛车运动的悬架形式---不等长双横臂式螺旋弹簧独立悬架。 设计中运用运动学原理分析各机构运动关系、确定尺寸参数,运用理论力学、材料力学知识计算悬架各部件的受力,以满足各零部件的强度要求。本次设计运用了CAD2008画平面图,并运用UG NX 7.0建立悬架模型,进行运动分析和高级仿真。 关键词:悬架,减振器,导向机构,定位参数,建模,运动分析

This design for Chinese University students formula car(front and rear suspension design) ABSTRACT This design for Chinese University students formula car contest (Formula SAE-China, referred to as "FSAE.") racing front and rear suspension design. Suspension Assembly is an important component of the car, its function is to act on the pavement on vertical force, longitudinal force and lateral force as well as the reaction caused by the moment passed to the frame, in order to ensure that the vehicle's normal driving.This design according to the formula of college car racing rules and concrete parameters design requirements, refer to the data of many racing suspension , analysis of the advantages and disadvantages of various suspension type, and ultimately determine the suitable for motor sport suspension---differ long double wishbone arm typed spiral spring independent suspension. Determine the use of unque length double wishbonecoil springindependent suspension,calculated and verified, to the rule of the game,and the actual needs of the cars’s roll center,select the suspension of the car-oriented institutions,and then according to the positioning of the wheel parameterspreliminary design calcuations on the dimensions of the upper and lower wishbone front and rear suspension and frame size as well as track and wheelbase dimensions,and the subsequent stress analysis under various conditions on the suspension,and determine the final suspension size and locationaramerers.In the design application kinematics analysis of the relationship between the various bodies exercise、determine the size parameters, use of theoretical mechanics, material mechanics calculation of the various components of suspension force to meet the strength

焊接系统对循环水压力要求与分析 摘要: 电阻点焊由于其工作效率高,在汽车生产中被广泛应用,由于电阻点焊设备发热量大,焊接冷却水对焊接质量和设备正常运行起关键作用,焊接循环水的进、回水压力则是保证冷却水正常循环的。 关键词: 焊接循环水、主管路、支管辂、焊机积水排。 正文: 为保证焊接设备良好运转,保证焊接质量,维护焊接系统的稳定,循环冷却水起着至关重要的作用,我们以同时生产两种车型白车身的某车身生产车间(约有焊机200台,焊钳300把)为例,在车间内设置3处支管路水压监控点,焊机集水排设置三处水压监控点,水泵房主管路水压由泵房设备、专人专用设备监控,并设定车间内水压标准为进水0.4±0.05MPa,回水0.2±0.05MPa,当水压升高或降低时对质量及设备的影响分析验证如下: 车间内部报警点压力设置分析说明: 1、焊接循环水系统,主管路指水泵房进、出水管道;支管路指由 主管路分出,进入设备之前的管道。 2、主管路由泵房控制,进水水压为0.48~0.49 MPa 3、车间内选择支管路(3处)设置水压报警点,并要求支管路水

压力:进水0.4±0.05 MPa ,回水0.2±0.05 Mpa 。 4、 进入焊钳、焊接电缆等用水分管称集水排,选择3处集水排设 置终端报警点,水压无标准要求,通过水压表测得设备可正常运转值为报警值。 正常生产中监控记录值如下 (1) 支管路水压分别为进水0.41,0.39,0.39 MPa ,回水0.18, 0.21,0.19 MPa 符合标准要求,压差保持在0.18~0.23MPa 之间。 (2) 集水排水压为进水压0.28,0.29,0.31MPa ,回水压0.18, 0.21,0.21 MPa ,压差保持在0.8~0.1MPa 之间。 当某个工作日中泵房点检发现主管路水压发生变化,其变化产生的现象及影响分析如下: 泵房进水压力增大到0.56 MPa (该水泵采用变频控制),车间内设备控制箱内可控硅接头处开始渗水,观察发现支管路水压上升到0.47MPa,同时积水排压力升高,由于设备使用时间长设备上采用蛇皮