《电子技术》

2002 年第 9 期 中国传感器 ht t p :/ / www . senso r . co m . cn (531) 19

计算机应用

桩基静载仪数据采集及控制系统的

研制与开发

武汉大学电子信息学院 (武汉 430072) 刘仲谋 吴建江 刘爱荣

摘 要 文章系统地分析了基于虚拟仪器技术下的桩基静载测试仪数据采集系统的特性 。详

细论述了系统的总体设计方案 ,数据采集 、通信和控制电路的设计以及系统的可靠性设计 。 关键词 虚拟仪器 通信 可靠性

虚拟仪器就是采用计算机技术 ,将传统仪器的 部分或全部功能由软件来实现 ,达到了硬件软件化 的目的 。基于虚似仪器技术的静载仪是代表桩基静 载测试仪器的发展方向 。采用虚似仪器技术 ,前置 机只需要对信号的采集和控制 ,而把复杂的数据处 理 、报表 、打印输出等让上位机处理 ,简化了设计过 程 ,缩短了研制周期 ,降低了设计难度 ,同时提供了 更良好的人机界面和强大的上位机操作功能 。目 前 ,国内的静载仪的制作主要仍然采用传统的方法 , 对实验数据进行采集 、显示 、记录和判断等工作 ,但 不能现场对数据进行处理 ,得到工程所需的曲线 、图 表等资料 。采用虚拟仪器技术能很好地实现这些功 能 ,前置机对现场数据进行采集 、控制加在桩上的压 力以及和上位机进行通信 ,上位机接收来自前置机 的十二路位移信号和两路压力信号 ,然后进行数据

处理 、图表分析 ( 主要是桩基测量的总报表 、P 2S 曲 线图 、S 2lgp 曲线图和 S 2lgt 曲线图分析) 、发出控制

信号等 。下面主要对前置机的硬件设计和系统的可 靠性进行重点分析 。

1 前置机总体设计方案

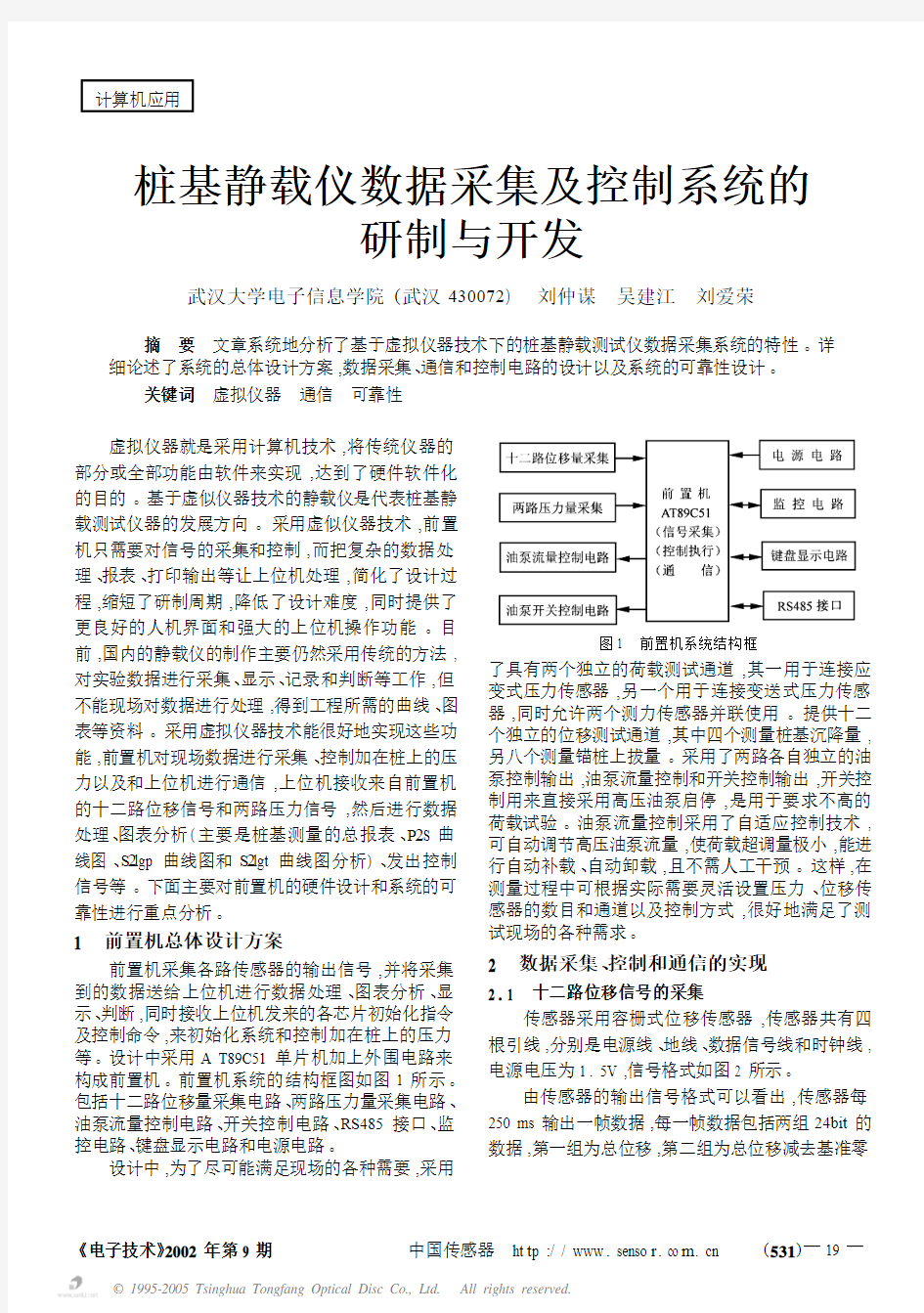

前置机采集各路传感器的输出信号 ,并将采集 到的数据送给上位机进行数据处理 、图表分析 、显 示 、判断 ,同时接收上位机发来的各芯片初始化指令 及控制命令 ,来初始化系统和控制加在桩上的压力 等 。设计中采用 A T89C51 单片机加上外围电路来 构成前置机 。前置机系统的结构框图如图 1 所示 。 包括十二路位移量采集电路 、两路压力量采集电路 、 油泵流量控制电路 、开关控制电路 、RS485 接口 、监 控电路 、键盘显示电路和电源电路 。 设计中 ,为了尽可能满足现场的各种需要 ,采用

图 1 前置机系统结构框

了具有两个独立的荷载测试通道 ,其一用于连接应

变式压力传感器 ,另一个用于连接变送式压力传感 器 ,同时允许两个测力传感器并联使用 。提供十二 个独立的位移测试通道 ,其中四个测量桩基沉降量 , 另八个测量锚桩上拔量 。采用了两路各自独立的油 泵控制输出 ,油泵流量控制和开关控制输出 ,开关控 制用来直接采用高压油泵启停 ,是用于要求不高的 荷载试验 。油泵流量控制采用了自适应控制技术 , 可自动调节高压油泵流量 ,使荷载超调量极小 ,能进 行自动补载 、自动卸载 ,且不需人工干预 。这样 ,在 测量过程中可根据实际需要灵活设置压力 、位移传 感器的数目和通道以及控制方式 ,很好地满足了测 试现场的各种需求 。

2 数据采集 、控制和通信的实现

2 . 1 十二路位移信号的采集

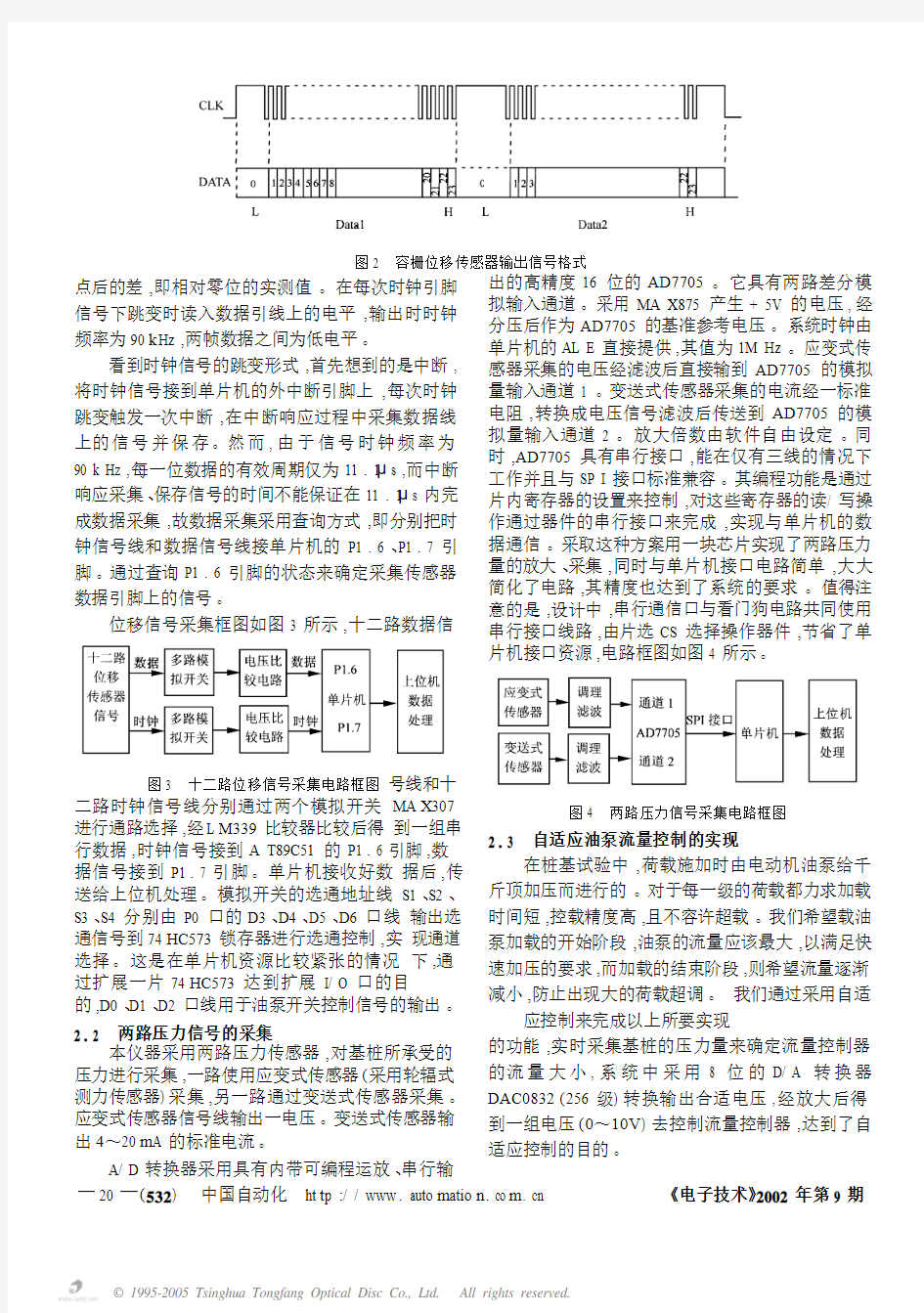

传感器采用容栅式位移传感器 ,传感器共有四 根引线 ,分别是电源线 、地线 、数据信号线和时钟线 , 电源电压为 1 . 5V ,信号格式如图 2 所示 。 由传感器的输出信号格式可以看出 ,传感器每

250 ms 输出一帧数据 ,每一帧数据包括两组 24bit 的

数据 ,第一组为总位移 ,第二组为总位移减去基准零

图2 容栅位移传感器输出信号格式

点后的差,即相对零位的实测值。在每次时钟引脚信号下跳变时读入数据引线上的电平,输出时时钟频率为90 k Hz ,两帧数据之间为低电平。

看到时钟信号的跳变形式,首先想到的是中断, 将时钟信号接到单片机的外中断引脚上,每次时钟跳变触发一次中断,在中断响应过程中采集数据线上的信号并保存。然而, 由于信号时钟频率为90 k Hz ,每一位数据的有效周期仅为11 . 1μs ,而中断响应采集、保存信号的时间不能保证在11 . 1μs 内完成数据采集,故数据采集采用查询方式,即分别把时钟信号线和数据信号线接单片机的P1 . 6 、P1 . 7 引脚。通过查询P1 . 6 引脚的状态来确定采集传感器数据引脚上的信号。

位移信号采集框图如图3 所示,十二路数据信

图3 十二路位移信号采集电路框图号线和十二路时钟信号线分别通过两个模拟开关MA X307 进行通路选择,经L M339 比较器比较后得到一组串行数据,时钟信号接到A T89C51 的P1 . 6 引脚,数据信号接到P1 . 7 引脚。单片机接收好数据后,传送给上位机处理。模拟开关的选通地址线S1 、S2 、S3 、S4 分别由P0 口的D3 、D4 、D5 、D6 口线输出选通信号到74 HC573 锁存器进行选通控制,实现通道选择。这是在单片机资源比较紧张的情况下,通过扩展一片74 HC573 达到扩展I/ O 口的目

的,D0 、D1 、D2 口线用于油泵开关控制信号的输出。

2 . 2 两路压力信号的采集

本仪器采用两路压力传感器,对基桩所承受的压力进行采集,一路使用应变式传感器(采用轮辐式测力传感器) 采集,另一路通过变送式传感器采集。应变式传感器信号线输出一电压。变送式传感器输出4~20 m A 的标准电流。

A/ D 转换器采用具有内带可编程运放、串行输出的高精度16 位的AD7705 。它具有两路差分模拟输入通道。采用MA X875 产生+ 5V 的电压, 经分压后作为AD7705 的基准参考电压。系统时钟由单片机的AL E 直接提供,其值为1M Hz 。应变式传感器采集的电压经滤波后直接输到AD7705 的模拟量输入通道1 。变送式传感器采集的电流经一标准电阻,转换成电压信号滤波后传送到AD7705 的模拟量输入通道2 。放大倍数由软件自由设定。同时,AD7705 具有串行接口,能在仅有三线的情况下工作并且与SP I 接口标准兼容。其编程功能是通过片内寄存器的设置来控制,对这些寄存器的读/ 写操作通过器件的串行接口来完成,实现与单片机的数据通信。采取这种方案用一块芯片实现了两路压力量的放大、采集,同时与单片机接口电路简单,大大简化了电路,其精度也达到了系统的要求。值得注意的是,设计中,串行通信口与看门狗电路共同使用串行接口线路,由片选CS 选择操作器件,节省了单片机接口资源,电路框图如图4 所示。

图4 两路压力信号采集电路框图

2 .

3 自适应油泵流量控制的实现

在桩基试验中,荷载施加时由电动机油泵给千斤顶加压而进行的。对于每一级的荷载都力求加载时间短,控载精度高,且不容许超载。我们希望载油泵加载的开始阶段,油泵的流量应该最大,以满足快速加压的要求,而加载的结束阶段,则希望流量逐渐减小,防止出现大的荷载超调。我们通过采用自适应控制来完成以上所要实现

的功能,实时采集基桩的压力量来确定流量控制器的流量大小, 系统中采用8 位的D/ A 转换器DAC0832 (256 级) 转换输出合适电压, 经放大后得到一组电压(0~10V) 去控制流量控制器,达到了自适应控制的目的。

20 (532) 中国自动化ht t p :/ / www . auto m atio n. co m. cn 《电子技术》2002 年第9 期

电路框图如图5 所示,当前置机接收到上位机

图5 自适应流量控制和开关控制电路框图

的控制信号后, 单片机输出一控制信号给DAC0832 ,DAC0832 完成数字量的锁存和D/ A 转换,并输出转换电平到运算放大电路。运放电路是由MC4588 (内部具有两部分放大电路) 组成两级放大电路,第一级满量程输出电压为- 5V , 第二级满量程输出电压为10V 。这样,可根据系统压力的大小,在MC4558 的输出端输出一组0 ~10V 的电压去控制油泵控制器。从而完成了油泵流量的自适应控制。

2 . 4 油泵开关控制的实现

本仪器同时也具备开/ 关控制接口,接到油泵控制器,通过控制输出电平的高低来直接控制固态继电器开关,装配简单、使用方便。控制驱动电路框图如图5 所示。

上位机发出开关控制指令,前置机接收指令并由P0 口的D0 、D1 、D2 输出控制信号, 经过74 HC573 锁存后, 输出到驱动芯片MC1416 的IN H1 、IN H2 、IN H3 引脚,在MC1416 驱动后输出控制信号去控制油泵开关继电器的闭合。Y5 和WR 信号相与或后控制74 HC573 芯片的选通引脚。

MC1416 芯片的输入为T TL 电平,输出驱动电流可达500 mA 且内部具有箝位二极管保护,非常适合于驱动去电器工作。同时,芯片的输出与输入是反相关系, 故当D0 、D1 、D2 为低电平时, 继电器工作,每输出端口须加一上拉电阻后接到电源端。

2 . 5 串行通信接口( 485 接口)

为了满足前置机与上位机之间的远距离通信需要,设计了485 接口与单片机通信,485 接口是差模传输,抗干扰能力强,适于远距离的信号传输。转换器采用MA X491 ,其内部包括一个驱动器

和一个接收器。R E为接收器输入允许端,接地;D E 为驱动器输出允许端,接+ 5V 的电压。这样,数据与单片机的传送处于常开的状态。通信采用串行通信方式1 , 波特率设为4800bit / s , 波特率误差为1 . 5 % 。为消除各种干扰和线路特性阻抗匹配, 在485 网络传输线的始端和末端各接一个120Ω的匹配电阻。电平转换器使用MA X232 ,把MA X491 电路的T T L 电平转换成计算机COM 口通用的RS232 电平。

2 . 6 其他电路

显示接口采用字符式L CD 液晶显示模块。使能端E 接Y4 ,分别由P1 . 0 、P1 . 1 控制寄存器的选择和对L CD 显示模块的读/ 写操作。采用模块方式,电路简单,操作简易。键盘采用单键控制,接单片机的P3 . 2 。主要适用于选择显示12 路位移传感器的实时数据、桩基的本级沉降量、桩基总沉降量和静载压力。显示模块有按键显示模式和循环显示模式两种,可由上位机设定。

电源采用DC/ DC 转化模块,具有电压稳定,精度高的优点。由上位机提供一个+ 12V 的电源,经DC/ DC 转换模块N R12 S24/ 40 和N R12D12 S5 得到一组+ 24V 、+ 12V 、- 12V 和+ 5V 的电压源。

3 系统可靠性设计

系统的可靠性当然首先建立在系统各环节的可靠基础之上,既包括硬件设计也包括软件设计,下面分别论述。

3 . 1 硬件可靠性设计

在系统中,为保证系统稳定而可靠的运行,使系统尽快摆脱因干扰而陷入的死循环,配置了看门狗监控电路。如果在预设的看门狗超时周期时间内, 系统没有总线活动, R ESE T 将输出复位信号,使系统复位。监控器使用X5045 。

3 . 2 软件可靠性设计

在软件可靠性设计中,采用了指令冗余技术和软件陷阱技术。为了“乱飞”程序在程序区迅速纳入正轨,摆脱“死循环”,在程序区关键地方人为的插入一些单字节指令NO P 。对于程序流向起决定作用的指令和某些对系统工作状态有重要作用的指令的后面,重复写上这些指令,以确保这些指令的正确执行。同时,当乱飞程序进入非程序区时,用引导指令强行将捕获到的乱飞程序引向复位入口地址0000 H ,在此处将程序转向专门对程序出错进行处理的程序,使程序纳入正轨。

在位移信号采集过程中,为了保证完整的采集到48bit 的数据, 在采集子程序运行期间屏蔽所有中断,因此在子程序开始先关断中断。在得到完整的48bit 数据后,把前24bit 数据减去存于单片机寄存器的此传感器基准数据, 如果得到的数据与后24bit 数据相同,证明采集成功,否则重新采集。然后把实测值( 后24bit 数据) 保存到内存。另外, 采集压力量时,为确保采集到的压力量是准确的,采用

《电子技术》2002 年第9 期中国传感器ht t p :/ / www . senso r. co m. cn (533) 21

计算机应用

也谈嵌入式系统中程序存储器容量的扩展上海交通大学(上海200030) 袁军陈春唐厚君贾学堂

摘要文章介绍了分页技术在扩展8051 程序存储器容量中的应用方法,给出了常用的两种硬件扩展逻辑的原理图和相应的软件配置信息,分析了代码页分页切换的实现方法,介绍了使用

Keil C51 编译器中的分页连接器(BL 51 . EXE) 生成大于64 K 字节目标代码的方法。

关键词嵌入式系统微处理器并行存储器

1 概述

《电子技术》2002 年第一期刊登了谭爱国先生的《嵌入式系统中程序存储器容量的扩展》一文,文中对如何扩展程序存储器作了介绍。笔者根据自己的实践经验,介绍另外一种并行程序存储器的扩展方法,利用Keil C51 编译器中的分页连接器BL 51 , 生成大于64 K 的程序以及相应的硬件扩展要求和软件配置信息。

分页连接器BL 51 允许生成代码长度大于64 K 字节的8051 目标程序,它可以在具有适当硬件扩展逻辑的8051 系统中进行代码页之间的切换,以达到正常运行的目的。8051 单片机本身并不能支持代码页切换,切换是通过额外的地址线( 片选信号) 完成的, 这些硬件配置信息应保存在L 51 BAN K. A51 文件中, 以便BL 51 根据这些信息编译生成针对特定硬件的目标代码。不同版本的分页连接器所支持的最大代码页数

是不同的。目前, Keil C51 编译器中的分页连接器最大可以支持64 个代码页(BL 51 V5 . 00 支持32 个代码页,L X51 支持64 个代码页) ,即可以支持最大4M 字节的程序空间。

1 硬件分页扩展逻辑和L51 BA N K. A51

文件的配置方法

8051 系统的硬件分页扩展方法主要有两种: I/ O 口线扩展方法和外部数据地址空间扩展方法。这两种硬件扩展方法都需要适当配置L 51 BAN K. A51 文件,主要的配置信息有分页方式、分页的页数和地址行数等。

了连续采集两次读取压力信号寄存器的值,然后进行比较,若相同,则认为此次信号的采集是成功的, 否则重新采集。当数据采集结束后,把原信号进行简单的编码, 传送给上位机, 且采用交互式通信方式,以确保信号的可靠传输,消除油泵控制器的误动作。

4 总结

设计中,位移传感器的采集方案对同类传感器到PC 的接口问题的解决具有一定的参考价值; 压力传感器的信号采集充分利用了AD7705 的可编程增益,具有两路差分模拟输入通道、接口电路简单、兼容SP I接口等优点,把两路压力信号的采集用一块芯片进行采集, 省去了放大驱动电路, 并且与X25045 共用一个SP I接口,节省了单片机的资源, 简化了电路的设计,同时提高了电路的灵活性,是对AD7705 使用的一个非常好的实例; 油泵流量控制采用自适应调试技术,很好的解决了超调量的问题。经调试完成,该系统稳定可靠,效果良好,整个系统达到了设计的预期目标,证明该系统的设计是成功的。

参考文献

1 Analog Devices Preliminary Technical Informatio n ,

AD7705/ 06

2 Baweja G , Bing Ouyang. Data acquisitio n app r oach for real2

time equip m ent mo n itoring and co n t r ol . I E EE 2002 , p p .

2232227

3 王幸之,王雷等. 单片机应用系统抗干扰技术. 北京航空

航天大学出版社

22 (534) 中国自动化ht t p :/ / www . auto m atio n. co m. cn 《电子技术》2002 年第9 期

一。SCADA系统概述 SCADA(Supervisory Control And Data Acquisition)系统,即数据采集与监视控制系统。SCADA系统的应用领域很广,它可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。在电力系统以及电气化铁道上又称远动系统。 SCADA系统是以计算机为基础的生产过程控制与调度自动化系统。它可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。 由于各个应用领域对SCADA的要求不同,所以不同应用领域的SCADA系统发展也不完全相同。 在电力系统中,SCADA系统应用最为广泛,技术发展也最为成熟。它作为能量管理系统(EMS系统)的一个最主要的子系统,有着信息完整、提高效率、正确掌握系统运行状态、加快决策、能帮助快速诊断出系统故障状态等优势,现已经成为电力调度不可缺少的工具。它对提高电网运行的可靠性、安全性与经济效益,减轻调度员的负担,实现电力调度自动化与现代化,提高调度的效率和水平中方面有着不可替代的作用。 SCADA在铁道电气化远动系统上的应用较早,在保证电气化铁路的安全可靠供电,提高铁路运输的调度管理水平起到了很大的作用。在铁道电气化SCADA系统的发展过程中,随着计算机的发展,不同时期有不同的产品,同时我国也从国外引进了大量的SCADA产品与设备,这些都带动了铁道电气化远动系统向更高的目标发展。 二.SCADA系统发展历程 SCADA(Supervisory Control and Data Acquisition)系统,全名为数据采集与监视控制系统。SCADA系统自诞生之日起就与计算机技术的发展紧密相关。SCADA系统发展到今天已经经历了三代。 第一代是基于专用计算机和专用*作系统的SCADA系统,如电力自动化研究院为华北电网开发的SD176系统以及在日本日立公司为我国铁道电气化远动系统所设计的H-80M系统。这一阶段是从计算机运用到SCADA系统时开始到70年代。 第二代是80年代基于通用计算机的SCADA系统,在第二代中,广泛采用VAX等其它计算机以及其它通用工作站,*作系统一般是通用的UNIX*作系统。在这一阶段,SCADA系统在电网调度自动化中与经济运行分析,自动发电控制(AGC)以及网络分析结合到一起构成了EMS系统(能量管理系统)。第一代与第二代SCADA系统的共同特点是基于集中式计算机系统,并且系统不具有开放性,因而系统维护,升级以及与其它联网构成很大困难。 90年代按照开放的原则,基于分布式计算机网络以及关系数据库技术的能够实现大范围联网的EMS/SCADA系统称为第三代。这一阶段是我国SCADA/EMS系统发展最快的阶段,各种最新的计算机技术都汇集进SCADA/EMS系统中。这一阶段也是我国对电力系统自动化以及电网建设投资最大的时期,国家计划未来三年内投资2700亿元改造城乡电网可见国家对电力系统自动化以及电网建设的重视程度。 第四代SCADA/EMS系统的基础条件已经或即将具备,预计将与21世纪初诞生。该系统的主要特征是采用Internet技术、面向对象技术、神经网络技术以及JAVA技术等技术,继续扩大SCADA/EMS系统与其

1 引言 数据采集是指将温度、压力、流量、位移等模拟量采集、转换成数字量后,再由计算机进行存储、处理、显示的过程。在生产过程中,可对生产现场的工艺参数进行采集、监视和记录,为提高产品的质量、降低成本提供信息和手段。本文设计了一套多路数据采集系统,实施采集多现场的温度参数,系统通过RS485总线将采集到的现场温度数据传输至上位机,上位机对采集到的数据进行显示、存储,从而达到现场监测与控制的目的。 2 设计目的和要求 设计一由微机控制的A/D数据采集和控制系统,该卡具有对八个通道上 0-5V的模拟电压进行采集的能力,且可以用程序选择装换通道,选择ADC0809 作为A/D转换芯片。 本设计包括确定控制任务、系统总体设计、硬件系统设计、软件程序的设计等,使学生进一步学习理解计算机控制系统的构成原理、接口电路与应用程序,巩固与综合专业基础知识和相关专业课程知识,提高学生运用理论知识解决实际问题的实践技能。 3 系统设计方案 1.八路模拟信号的产生 被测电压要求为0~5V的直流电压,可通过八个滑动变阻器调节产生。 2.模拟信号的采集 八路数据采集系统采用共享数据采集通道的结构形式,数据采集方式确定为程序控制数据采集。 3.A/D转换器的选取 八位逐次比较式A/D转换器 4.控制与显示方法的选择 用单片机作为控制系统的核心,处理来自ADC0809的数据。经处理后通过串口传送,由于系统功能简单,完成采样通道的选择,单片机通过接口芯片与LED

数码显示器相连,驱动显示器相应同采集到的数据。 图3.1 总体设计图 4 硬件系统的设计 4.1芯片ADC0809的引脚功能和主要性能 ADC0809八位逐次逼近式A/D 转换器是一种单片CMOS 器件,包括8位模拟转换器、8通道转换开关和与微处理器兼容的控制逻辑。8路转换开关能直接联通8个单端模拟信号中的任意一个。 ADC0809的引脚图及51单片机引脚图: 图4.1 ADC0809管脚图及51单片机芯片管脚图 模拟输入通道1 ADC0808 单片机 LED 模拟输入通道2 模拟输入通道8

数据采集及管理控制系统设计规范

服装企业实时数据采集及管理控制系统的设计 Design Of Real-time Data Collection And Administration Control System In Clothes Enterprise 摘要:随着计算机和通讯技术的飞速发展,国内服装业信息化的高要求也迫在眉睫。本文主要针对服装业讨论设计了一 套实时数据采集及管理控制系统,它避免了当前服装业常 见管理软件的信息延迟与滞后的问题,能够做到生产过程 的实时控制,把国内服装业的管理水平推向一个更高的层 次。 关键词:实时控制;工况信息;批处理;成绩表现;生产平衡 Abstract:With the development of the computer and communication technology , it is very necessary for clothes enterprises in china to accelerate innovations . In this paper , it is principal to design a system in clothes enterprise for real- time data collection and administration control , which can escape the important problem occurred by nowadays administrative software —— information delay and can improve the administration level .

基于LabVIEW的数据采集与处理系统设计 摘要:虚拟仪器作为一种基于图形化编程的新型概念仪器,以计算机作为运行媒介,节省了大量的显示、控制硬件,越来越显示出它独有的优势。基于LabVIEW的数据采集与处理系统,整体采用了循环结构与顺序结构相结合的形式,实现了模拟信号的采集与实时动态显示,并且仿真出了对数据的采集和报警功能,并且能够存储数据,进行各种自定义设置,显示效果良好,对现实中的数据采集与处理系统具有很大的借鉴作用。 关键词:虚拟仪器;数据采集;数据处理;LabVIEW

The Design of Data Acquisition and Processing System Based on LabVIEW Abstract:As a kind of virtual instrument based on graphical programming the new concept of instruments, run at the computer as a medium, save a large amount of display, control hardware, more and more shows its unique advantages. Data acquisition and processing system based on LabVIEW, and the overall adopted loop structure and order structure, in the form of the combination of the dynamic analog signal acquisition and real-time display, and the simulation of the data collection and alarm function, and the ability to store data, for a variety of Settings, display effect is good, the reality of the data acquisition and processing system has a great reference. Keywords:Virtual Instrument;Data Collection;Data Processing;LabVIEW;

;-------------------------------------------------------------------------- ; 课程设计: 数据采集控制与数字电压表 ;-------------------------------------------------------------------------- A8255 EQU 0600H ;8255端口地址:PA0~PA7-->L0~L7 B8255 EQU 0602H ;PB0~PB7-->A~G.DP 段码口 C8255 EQU 0604H ;PC0~PC3-->X1~X4,PC4.PC5-->EOC CON8255 EQU 0606H ;PC6-->K6电压表,PC7-->K7开机 A8254 EQU 0640H ;8254端口地址 B8254 EQU 0642H C8254 EQU 0644H CON8254 EQU 0646H ADC0809 EQU 06C0H ;ADC0809端口地址 ;-------------------------------------------------------------------------- DATA SEGMENT VRBUF DB 10 DUP(0) ;AD转换结果缓冲区数据段 VR DB ? ;AD转换结果数据段 V ALUE DB 3 DUP(0) ;电压值数据段000 LED DB 3FH,06H,5BH,4FH ;数码管段码表0-15 DB 66H,6DH,7DH,07H DB 7FH,6FH,77H,7CH DB 39H,5EH,79H,71H DATA ENDS ;-------------------------------------------------------------------------- SSTACK SEGMENT STACK DW 64 DUP(?) SSTACK ENDS ;-------------------------------------------------------------------------- CODE SEGMENT ASSUME CS:CODE,DS:DA TA,SS:SSTACK START: MOV AX,DATA ;当前数据段址送DS MOV DS,AX ;-------------------------------------------------------------------------- ; 系统初始化及启动程序 ;-------------------------------------------------------------------------- MOV DX,CON8255 ;8255控制字:PA7~PA0显示AD转换值 MOV AL,10001000B ;A口输出,B口输出,PC0~PC3输出,PC4~PC7输入! OUT DX,AL ;-------------------------------------------------------------------------- BEGIN: MOV DX,B8255 ;L0~L7灯全灭! MOV AL,00H OUT DX,AL MOV DX,A8255 ;LED数码管全灭! MOV AL,00H OUT DX,AL MOV DX,CON8254 ;启动秒计数 MOV AL,00100111B ;计数器0,读写高8位,方式3,十进制 OUT DX,AL ;-------------------------------------------------------------------------- K7: MOV DX,C8255 IN AL,DX ;读C口 TEST AL,10000000B ;测试C口最高位!

安徽建筑工业大学 计算机控制技术 课程设计 课题名称8路数据采集及报警控制系统 系别电子与信息工程学院 专业电子信息工程 班级10城建电子(2)班 姓名邵磊 学号10205900235 指导老师严辉夏巍丁刚 时间2013年6月17日至 2013年6月30日

目录 一、总体设计: 1.1 设计思路 1.2 课题目的 二、方案论证: 2.1 A/D模数转换的选择 2.2 单片机的选择 2.3 按键选择 2.4 系统框图 三、硬件电路设计: 3.1 单片机介绍 3.2 ADC0809结构功能 3.3 ADC0809的工作时序 3.4 ADC0809工作过程 四、系统程序设计: 4.1 程序流程框图 4.2 主程序 五、结束语 六、附录

一、总体设计 1.1 设计思路 我们选择单片机与A/D转换芯片结合的方法实现本设计。使用的基本元器件是:AT89C52单片机,ADC0809模数转换芯片,LCD显示器,按键,电容,电阻,晶振等。 数字电压测量电路由A/D转换、数据处理及显示控制等组成。A/D 转换由集成电路ADC0809完成。ADC0809具有8路拟输入端口,地址线(23~- 25脚)可决定对哪一路模拟输入作A/D换。22脚为地址锁存控制,当输入为高电平时,对地址信号进行锁存。6脚为测试控制,当输入一个2uS宽高电平脉冲时,就开始A/D转换。7脚为A/D转换结束标志,当A/D转换结束时,7脚输出高电平。9脚为A/D转换数据输出允许控制,当OE脚为高电平时,A/D转换数据从该端口输出。10脚为0809的时钟输入端。单片机的P1.5~P1.7、P3端口作1602液晶显示控制。P2端口作A/D转换数据读入用,P0端口用作0809的A/D转换控制。 通过对单片机p3.5口置低电平控制LED亮灯,p3.4口置高电平

《单片机数据采集控制系统》课程设计报告一、前言 通常是指有若干相互连接、相互作用的基本电路组成的具有特定功能的电 路整体。由于大规模集成电路和模拟-数字混合集成电路的大量出现,在单 个芯片上可能集成许多种不同种类的电路。 二、课程设计的目的和要求 2.1、课程设计的目的 运用模拟电子技术、数字电子技术、单片机原理及其应用等课程知识,根据题目要求进行软硬件系统的设计和调试,从而加深对本课程知识的理解, 把学过的比较零碎的知识系统化,比较系统的学习开发单片机应用系统的基本步骤和基本方法,使学生应用知识能力、设计能力、调试能力以及报告撰写能力等有一定的提高。 2.2、课程设计要求 用8051单片机设计数据采集控制系统,基本要求如下: 1、可实现8路数据的采集,假设8路信号均为0-5V的电压信号; 2、采集数据可通过数码管显示,显示格式为:[通道号] 电压值,如[01] 4.5 3、可通过键盘设置采集方式;(单点采集、多路巡测、采集时间间隔*) 4、具有异常数据声音报警功能:对第一路数据可设置正常数据的上限值和 下限值,当采集的数据出现异常,发出报警信号。(LED显示报警) 5、可输出8路顺序控制信号,设每路顺序控制信号为一位,顺序控制的流 程为:

三、总体设计 实验原理:从A/D 转换器入手,通过编程,实现硬件上的八路数据采集、采集数据显示、通过键盘设计采集、实现上下限的报警功能、八路顺序控制信号。 四、硬件设计 4.1各种芯片的功能、引脚、相应的命令控制字格式的介绍 1、MCS-51 芯片介绍:MCS-51系列单片机是美国Intel 公司开发的8位单片机又可以分为多个子系列。MCS-51 123456789101112131415403938373635343332313029282726P1.0P1.1P1.2P1.3P1.4P1.5P1.6P1.7RST INT0/P3.2INT1/P3.3V CC P0.0/AD 0P0.1/AD 1P0.2/AD 2P0.3/AD 3P0.4/AD 4P0.5/AD 5P0.6/AD 6P0.7/AD 7EA/V PP ALE/PROG PSEN P2.7/A 15P2.6/A 14P2.5/A 13803180518751 八路数据采集模块 显示模块 键盘模块 报警模块 八路顺序控制模块 8051单片机

油井数据采集与远程控制系统设计方案 技 术 设 计 方 案 介 绍 公司简介 我公司专业从事数字网络视频监控系统、智能视频分析、机房动力环境监控、机房建设、雷达测速、闯红灯电子警察抓拍、电子治安卡口、智能控制等智能化系统开发的大型综合型企业,欢迎来电洽谈业务! 质量方针:以人为本、质量第一 公司成立至今,坚持以领先的技术、优良的商品、完善的售后服

务、微利提取的原则服务于社会。我公司为您提供的产品,关键设备采用高质量进口合格产品,一般设备及材料采用国内大型企业或合资企业的产品,各种产品企业都通过ISO9001国际质量体系认证。有一支精良的安防建设队伍,由专业技术人员为您设计,现场有专业技术人员带领施工,有良好职业道德施工人员。我公司用户拥有优质的设计施工质量和优质的售后服务保障。 客户哲学:全新理念、一流的技术、丰富的经验,开创数字新生活 专注——维护世界第一中小企业管理品牌、跟踪业界一流信息技术、传播经营管理理念是莱安永恒不变的追求,莱安坚持“全新的理念、一流的技术、丰富的经验、优质的服务”,专注于核心竞争力的建设是莱安取得今天成功的根本,也必将是莱安再创辉煌的基础! 分享——“道不同,不相谋”,莱安在公司团队之间以及与股东、渠道伙伴、客户之间均倡导平等、共赢、和谐、协同的合作文化,在迎接外部挑战的过程中,我们共同期待发展和超越,共同分享激情与快乐!“合作的智慧”是决定莱安青春永葆的最终动力! 客户服务:以高科技手段、专业化的服务为客户创造价值 分布于神州大地各行业中的800万中小企业是中国最具活力的经济力量,虽然没有强势的市场影响力和雄厚的资金储备,但无疑,个性张扬的他们最具上升的潜力,后WTO时代市场开放融合,残烈的竞争使他们的发展更加充满变数。基于以上认识,在智能化设备管理市场概念喧嚣的热潮中,独辟“实用主义”产品哲学,莱安将客户视

《电子技术》 2002 年第 9 期 中国传感器 ht t p :/ / www . senso r . co m . cn (531) 19 计算机应用 桩基静载仪数据采集及控制系统的 研制与开发 武汉大学电子信息学院 (武汉 430072) 刘仲谋 吴建江 刘爱荣 摘 要 文章系统地分析了基于虚拟仪器技术下的桩基静载测试仪数据采集系统的特性 。详 细论述了系统的总体设计方案 ,数据采集 、通信和控制电路的设计以及系统的可靠性设计 。 关键词 虚拟仪器 通信 可靠性 虚拟仪器就是采用计算机技术 ,将传统仪器的 部分或全部功能由软件来实现 ,达到了硬件软件化 的目的 。基于虚似仪器技术的静载仪是代表桩基静 载测试仪器的发展方向 。采用虚似仪器技术 ,前置 机只需要对信号的采集和控制 ,而把复杂的数据处 理 、报表 、打印输出等让上位机处理 ,简化了设计过 程 ,缩短了研制周期 ,降低了设计难度 ,同时提供了 更良好的人机界面和强大的上位机操作功能 。目 前 ,国内的静载仪的制作主要仍然采用传统的方法 , 对实验数据进行采集 、显示 、记录和判断等工作 ,但 不能现场对数据进行处理 ,得到工程所需的曲线 、图 表等资料 。采用虚拟仪器技术能很好地实现这些功 能 ,前置机对现场数据进行采集 、控制加在桩上的压 力以及和上位机进行通信 ,上位机接收来自前置机 的十二路位移信号和两路压力信号 ,然后进行数据 处理 、图表分析 ( 主要是桩基测量的总报表 、P 2S 曲 线图 、S 2lgp 曲线图和 S 2lgt 曲线图分析) 、发出控制 信号等 。下面主要对前置机的硬件设计和系统的可 靠性进行重点分析 。 1 前置机总体设计方案 前置机采集各路传感器的输出信号 ,并将采集 到的数据送给上位机进行数据处理 、图表分析 、显 示 、判断 ,同时接收上位机发来的各芯片初始化指令 及控制命令 ,来初始化系统和控制加在桩上的压力 等 。设计中采用 A T89C51 单片机加上外围电路来 构成前置机 。前置机系统的结构框图如图 1 所示 。 包括十二路位移量采集电路 、两路压力量采集电路 、 油泵流量控制电路 、开关控制电路 、RS485 接口 、监 控电路 、键盘显示电路和电源电路 。 设计中 ,为了尽可能满足现场的各种需要 ,采用 图 1 前置机系统结构框 了具有两个独立的荷载测试通道 ,其一用于连接应 变式压力传感器 ,另一个用于连接变送式压力传感 器 ,同时允许两个测力传感器并联使用 。提供十二 个独立的位移测试通道 ,其中四个测量桩基沉降量 , 另八个测量锚桩上拔量 。采用了两路各自独立的油 泵控制输出 ,油泵流量控制和开关控制输出 ,开关控 制用来直接采用高压油泵启停 ,是用于要求不高的 荷载试验 。油泵流量控制采用了自适应控制技术 , 可自动调节高压油泵流量 ,使荷载超调量极小 ,能进 行自动补载 、自动卸载 ,且不需人工干预 。这样 ,在 测量过程中可根据实际需要灵活设置压力 、位移传 感器的数目和通道以及控制方式 ,很好地满足了测 试现场的各种需求 。 2 数据采集 、控制和通信的实现 2 . 1 十二路位移信号的采集 传感器采用容栅式位移传感器 ,传感器共有四 根引线 ,分别是电源线 、地线 、数据信号线和时钟线 , 电源电压为 1 . 5V ,信号格式如图 2 所示 。 由传感器的输出信号格式可以看出 ,传感器每 250 ms 输出一帧数据 ,每一帧数据包括两组 24bit 的 数据 ,第一组为总位移 ,第二组为总位移减去基准零

一、绪论 (一)、1、“数据采集”是指什么? 将温度、压力、流量、位移等模拟量经测量转换电路输出电量后再采集转换成数字量后,再由PC 机进行存储、处理、显示或打印的过程。 2、数据采集系统的组成? 由数据输入通道,数据存储与管理,数据处理,数据输出及显示这五个部分组成。 3、数据采集系统性能的好坏的参数? 取决于它的精度和速度。 4、数据采集系统具有的功能是什么? (1)、数据采集,(2)、信号调理,(3)、二次数据计算,(4)、屏幕显示,(5)、数据存储,(6)、打印输出,(7)、人机联系。 5、数据处理系统的分类? 分为预处理和二次处理两种;即为实时(在线)处理和事后(脱机)处理。 6、集散式控制系统的典型的三级结构? 一种是一般的微型计算机数据采集系统,一种是直接数字控制型计算机数据采集系统,还有一种是集散型数据采集系统。 7、控制网络与数据网络的结合的优点? 实现信号的远程传送与异地远程自动控制。 (二)、问答题: 1、数据采集的任务是什么? 数据采集系统的任务:就是传感器输出信号转换为数字信号,送入工业控制机机处理,得出所需的数据。同时显示、储存或打印,以便实现对某些物理量的监视,还将被生产过程中的PC机控制系统用来控制某些物理量。 2、微型计算机数据采集系统的特点是 (1)、系统结构简单;(2)、微型计算机对环境要求不高;(3)、微型计算机的价格低廉,降低了数据采集系统的成本;(4)、微型计算机数据采集系统可作为集散型数据采集系统的一个基本组成部分;(5)、微型计算机的各种I/O模板及软件齐全,易构成系统,便于使用和维修; 3、简述数据采集系统的基本结构形式,并比较其特点? (1)、一般微型计算机数据采集与处理系统是由传感器、模拟多路开关、程控放大器、采样/保持器、A/D转换器、计算机及外设等部分组成。 (2)、直接数字控制型数据采集与处理系统(DDC)是既可对生产过程中的各个参数进行巡回检测,还可根据检测结果,按照一定的算法,计算出执行器应该的状态(继电器的通断、阀门的位置、电机的转速等),完成自动控制的任务。系统的I/O通道除了AI和DI外,还有模拟量输出(AO)通道和开关量输出(FDO)通道。 (3)、集散式控制系统也称为分布式控制系统,总体思想是分散控制,集中管理,即用几台计算机分别控制若干个回路,再用监督控制计算机进行集中管理。 (三)、分析题: 1、如图所示,分析集散型数据采集与处理系统的组成原理,系统有那些特点? 集散式控制系统也称为分布式控制系统,总体思想是分散控制,集中管理,即用几台DDC计算机分

数据采集系统的历史与发展 数据采集系统起始于20设计50年代,1956年美国首先研究了用在军事上的测试系统,目标是测试中不依靠相关的测试文件,由非熟练人员进行操作,并且测试任务是由测试设备高速自动控制完成的。由于该种数据采集测试系统具有高速性和一定的 灵活性可以满足众多传统方法不能完成的数据采集和测试任务,因而得到了初步的认可。大约在60年代后期,国外就有成套的数据采集设备产品进入市场,此阶段的数据采集设备和系统多属于专业的系统。 20世纪70年代中后期,随着微型的发展,诞生了采集器,仪表同计算机溶于一 体的数据采集系统。由于这种数据采集系统的性能优良,超过了传统的自是这一类的 典型代表。这种接口系统采用积木式结构,把相应的接口卡装在专用的机箱内,然后 由一台计算机控制。第二类系统在工业现场应用较多。这两种系统中,如果采集测试 任务改变,只需将新的仪用电缆接入系统,或将新卡在添加的专业的机箱里即可完成 硬件平台中建,如果采集测试任务改变,只需将新的仪用电缆接入系统,或将新卡再 添加到专用的机箱即可完成硬件平台重建,显然,这种系统比专用系统灵活得多。20 世纪80年代后期,数据采集系统发生了极大的变化,工业计算机,单片机和大规模集成电路的组合,用软件管理,使系统的成本降低,体积减小,功能成倍增加,数据处 理能力大大加强。 20世纪90年代至今,在国际上技术先进的国家,数据采集技术已经在军事,航 空电子设备及宇航技术,工业等领域被广泛应用。由于集成电路制造技术的不断提高,出现了高性能,高可靠性的单片数据采集系统(DAS)。目前有的DAS产品精度已达16位,采集速度每秒达到几十万次以上。数据采集技术已经成为一种专门的技术,在工业领域得到了广泛的应用。该阶段数据采集系统采用更先进的模块式结构,根据不 同的应用要求,通过简单的增加和更改模块,并结合系统编程,就可扩展或修改系统,迅速地组成一个新的系统。该阶段并行总线数据采集系统高速,模块化和即插即用方 向发展,典型系统有VXI总线系统,PCI,PXI总线系统等,数据位以达到32位总线宽度,采用频率可以达到100MSps。由于采用了高密度,屏蔽型,针孔式的连接器和卡 式模块,可以充分保证其隐定性急可靠性,但其昂贵的价格是阻碍它在自动化领域取 得了成功的应用。 串行总线数据采集系统向分布式系统结构和智能化方向发展,可靠性不断提高。 数据采集系统物理层通信,由于采用RS485双绞线,电力载波,无线和光纤,所以其技术得到了不断发展和完善。其在工业现场数据采集和控制等众多领域得到了广泛的 应用。由于目前局域网技术的发展,一个工厂管理层局域网,车间层的局域网和底层 的设备网已经可以有效地连接在一起,可以有效地把多台数据采集设备联在一起,以 实现生产环节的在线实时数据采集与监控。

数据采集的新技术及发展动态 1、数据采集系统的历史与发展 数据采集系统起始于20世纪50年代,1956年美国首先研究了用在军事上的测试系统,目标是测试中不依靠相关的测试文件,由非熟练人员进行操作,并且测试任务是由测试设备高速自动控制完成的。由于该种数据采集测试系统具有高速性和一定的灵活性,可以满足众多传统方法不能完成的数据采集和测试任务,因而得到了初步的认可。大约在60年代后期,国外就有成套的数据采集设备产品进入市场,此阶段的数据采集设备和系统多属于专用的系统。20世纪70年代中后期,随着微型机的发展,诞生了采集器、仪表同计算机溶为一体的数据采集系统。由于这种数据采集系统的性能优良,超过了传统的自动检测仪表和专用数据采集系统,因此获得了惊人的发展。 从70年代起,数据采集系统发展过程中逐渐分为两类,一类是实验室数据采集系统,另一类是工业现场数据采集系统。就使用的总线而言,实验室数据采集系统多采用并行总线,工业现场数据采集系统多采用串行数据总线。 20世纪80年代随着计算机的普及应用,数据采集系统得到了极大的发展,开始出现了通用的数据采集与自动测试系统。该阶段的数据采集系统主要有两类,一类以仪器仪表和采集器、通用接口总线和计算机等构成。例如:国际标准ICE625(GPIB)接口总线系统就是一个典型的代表。这类系统主要用于实验室,在工业生产现场也有一定的应用。第二类以数据采集卡、标准总线和计算机构成,例如:FTQ总线系统是这一类的典型代表。这种接口系统采用积木式结构,把相应的接口卡装在专用的机箱内,然后由一台计算机控制。第二类系统在工业现场应用较多。这两种系统中,如果采集测试任务改变,只需将新的仪用电缆接入系统,或将新卡再添加到专用的机箱即可完成硬件平台重建,显然,这种系统比专用系统灵活得多。 20世纪80年代后期,数据采集系统发生了极大的变化,工业计算机、单片机和大规模集成电路的组合,用软件管理,使系统的成本降低,体积减小,功能成倍增加,数据处理能力大大加强。 20世纪90年代至今,在国际上技术先进的国家,数据采集技术已经在军事、航空电子设备及宇航技术、工业等领域被广泛应用。由于集成电路制造技术的不断提高,出现了高性能、高可靠性的单片数据采集系统(DAS)。目前有的DAS 产品精度已达16位,采集速度每秒达到几十万次以上。数据采集技术已经成为一种专门的技术,在工业领域得到了广泛的应用。该阶段数据采集系统采用更先进的模块式结构,根据不同的应用要求,通过简单的增加和更改模块,并结合系统编程,就可扩展或修改系统,迅速地组成一个新的系统。 该阶段并行总线数据采集系统向高速、模块化和即插即用方向发展,典型系统有VXI总线系统,PCI、PXI总线系统等,数据位已达到B) 位总线宽度,采样频率可以达到100MSps[1]。由于采用了高密度,屏蔽型,针孔式的连接器和卡式模块,可以充分保证其稳定性及可靠性,但其昂贵的价格是阻碍它在自动化领域普及的一个重要因素。但是,并行总线系统在军事等领域取得了成功的应用。串行总线数据采集系统向分布式系统结构和智能化方向发展,可靠性不断提高。数据采集系统物理层通信,由于采用RS485、双绞线、电力载波、无线和光纤,所以其技术得到了不断发展和完善。其在工业现场数据采集和控制等众多领域得到了广泛的应用。,由于目前局域网技术的发展,一个工厂管理层局域网,车间层的

湖南工业大学科技学院 毕业设计(论文)开题报告 (2012届) 教学部:机电信息工程教学部 专业:电子信息工程 学生姓名:肖红杰 班级: 0801 学号 0812140106 指导教师姓名:杨韬仪职称讲师 2011年12 月10 日

题目:基于单片机的数据采集系统的控制器设计 1.结合课题任务情况,查阅文献资料,撰写1500~2000字左右的文献综述。 近年来,数据采集及其应用技术受到人们越来越广泛的关注,数据采集系统在各行各业也迅速的得到应用。如在冶金、化工、医学、和电器性能测试等许多场合需要同时对多通道的模拟信号进行采集、预处理、暂存和向上位机传送、再由上位机进行数据分析和处理,信号波形显示、自动报表生成等处理,这些都需要数据采集系统来完成。但很多数据采集系统存在功能单一、采集通道少、采集速率低、操作复杂、并且对操作环境要求高等问题。人们需要一种应用范围广、性价比高的数据采集系统,基于单片机的数据采集系统具有实现处理功能强大、处理速度快、显示直观,性价比高、应用广泛等特点,可广泛应用于工业控制、仪器、仪表、机电一体化,智能家居等诸多领域。总之,无论在那个应用领域中,数据采集与处理越及时,工作效率就超高,取得的经济效益就越大。 数据采集系统的任务,就是采集传感器输出的模拟信号转换成计算机能识别的信号,并送入计算机,然后将计算得到的数据进行显示或打印,以便实现对某些物理量的监测,其中一些数据还将被生产过程中的计算机控制系统用来控制某些物理量。 数据采集系统的市场需求量大,特别是随着技术的发展,可用数据器为核心构成一个小系统,而目前国内生产的主要是数据采集卡,存在无显示功能、无记忆存储功能等问题,其应用有很大的局限性,所以开发高性能的,具有存储功能的数据采集产品具有很大的市场前景。 随着电子技术的迅速发展,,一些高性能的电子芯片不断推出,为我们进行电子系统设计提供的更多的选择和更多的方便,单片机具有体积小、低功耗、使用方便、处理精度高、性价比高等优点,这些都使得越来越广泛的选用单片机作为数据采集系统的核心处理器。一些高性能的A/D转换芯片的出现也为数据采集系统的设计提供了更多的方便,无论是采集精度还是采样速度都比以前有了较大的提高。其中一些知名的大公司如MAXIM公司、TI公司、ADI公司都有推出性能比效突出的 A/D转换芯片,这些芯片普通具有低功耗、小尺寸的特点,有些芯片还具有多通道的同步转换功能。这些芯片的出现,不仅因为芯片价格便宜,能够降低系统设计的成本,而且可以取代以前繁琐的设计方法,提高系统的集成度。 数据采集器是目前工业控制中应用较多的一类产品,数据采集器的研制已经相当成熟,而且数据采集器的各类不断增多,性能越来越好,功能也越来越强大。 在国外,数据采集器已发展的相当成熟,无论是在工业领域,还是在生活中的应用,比如美国FLUKE公司的262XA系列数据采集器是一种小型、便携、操作简单、使用灵活的数据采集器,它既可单独使用又可和计算机连接使用,它具有多种测量

SCADA(Supervisory Control And Data Acquisition)系统,即数据采集与监视控制系统。SCADA系统的应用领域很广,它可以应用于电力系统、给水系统、石油、化工等领域的数据采集与监视控制以及过程控制等诸多领域。在电力系统以及电气化铁道上又称远动系统。SCADA系统是以计算机为基础的生产过程控制与调度自动化系统。它可以对现场的运行设备进行监视和控制,以实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。由于各个应用领域对SCADA的要求不同,所以不同应用领域的SCADA系统发展也不完全相同。 在电力系统中,SCADA系统应用最为广泛,技术发展也最为成熟。它作为能量管理系统(EMS系统)的一个最主要的子系统,有着信息完整、提高效率、正确掌握系统运行状态、加快决策、能帮助快速诊断出系统故障状态等优势,现已经成为电力调度不可缺少的工具。它对提高电网运行的可靠性、安全性与经济效益,减轻调度员的负担,实现电力调度自动化与现代化,提高调度的效率和水平中方面有着不可替代的作用。 SCADA在铁道电气化远动系统上的应用较早,在保证电气化铁路的安全可靠供电,提高铁路运输的调度管理水平起到了很大的作用。在铁道电气化SCADA系统的发展过程中,随着计算机的发展,不同时期有不同的产品,同时我国也从国外引进了大量的SCADA产品与设备,这些都带动了铁道电气化远动系统向更高的目标发展。 SCADA在石油管道工程中占有重要的地位,如用在系统管理石油管道的顺序控制输送、设备监控、数据同步传输记录,监控管道沿线及各站控系统运行状况等。各站场的站控系统作为管道自动控制系统的现场控制单元,除完成对所处站场的监控任务外,同时负责将有关信息传送给调度控制中心并接受和执行其下达的命令,并将所有的数据记录储存。除此之外的基本功能,现在的SCADA管道系统还具备泄露检测、系统模拟、水击提前保护等新功能。 石油方面应用 目前,国外已广泛采用SCADA系统来实现对城市燃气管道的自动监控和自动保护,并已发展成为燃气管道自动控制系统的基本模式。SCADA系统的工作原理是:根据数据采集系统获得的系统运行工况参数与设计工况参数的比较结果,然后通过由调节阀和与之配套的电动、气动、电液联动或气液联动执行机构以及检测被调参数的仪表等组成的自动调节系统对某些偏离设计工况的运行参数进行自动纠偏调节。 发展历程

计算机控制技术课程设计说明书 多路数据采集和控制系统设计 学 电气工程及其自动化 专业:Array 2013年 01月

中北大学 计算机控制课程 设计任务书 2012/2013 学年第一学期 学院:信息商务学院 专业:电气工程及其自动化 学生姓名:学号: 课程设计题目:多路数据采集和控制系统设计 起迄日期: 12月24日~ 01月04日 课程设计地点:电气工程系软件实验室 指导教师: 系主任: 下达任务书日期: 2012 年 12月 24 日

课程设计任务书 课程设计任务书

内容摘要: 随着计算机技术的发展,数据采集系统的应用也日益广泛。数据采集是工业控制系统中至关重要的一个环节,在生产过程中,往往需要随时检测各个环节的温度、湿度、流量及压力等参数。同时,还要对某个检测点的任意参数进行随机查询,将所得到的检测结果提取出来以便进行比较做出决策,调整控制方案。此外,在科研过程中,运用数据采集系统可获得大量的动态信息,也是获取科学数据的重要手段之一。 数据采集系统用于将模拟信号转换为计算机可以识别的数字信号,该系统的目的是便于对一些物理量进行监视、控制。即将现场采集到的数据进行处理、传输、显示、存储等操作。换言之,其主要功能就是把模拟信号变成数字信号,并进行分析、处理、存储和显示。 数据采集系统一般由数据输入通道,数据存储与管理,数据处理,数据输出及显示这五个部分组成。输入通道要实现对被测对象的检测,采样和信号转换等工作。数据存储与管理要用存储器把采集到的数据存储起来,建立相应的数据库,并进行管理和调用。数据处理就是从采集到的原始数据中,删除有关干扰噪声,无关信息和必要的信息,提取出反映被测对象特征的重要信息。数据输出及显示就是把数据以适当的形式进行输出和显示。 本次设计课题为多路数据采集器系统,是利用ATMEL公司的AT89S51单片机和ADC0809芯片设计采集模拟电压信号,转换为数字信号,经处理后由4位数码管动态扫描显示。 关键字:ADC0809芯片数据采集 AT89S51

、 第一章概述 1数据采集和数据处理 数据采集是指从传感器和其它待测设备等模拟和数字被测单元中自动采集信息的过程。数据采集系统是结合基于计算机的测量软硬件产品来实现灵活的、用户自定义的测量系统。比如条码机、扫描仪等都是数据采集工具 数据处理系统是指运用计算机处理信息而构成的系统。其主要功能是将输入的数据信息进行加工、整理,计算各种分析指标,变为易于被人们所接受的信息形式,并将处理后的信息进行有序贮存,随时通过外部设备输给信息使用者。

2系统研究开发的价值和意义 经调查,目前数据采集器的市场需求量大,以数据采集器为核心构成的小系统应用广泛,因此开发高性能的数据采集器具有良好的市场前景。随着计算机技术的飞速发展和普及,数据采集系统在多个领域有着广泛的应用。数据采集是工、农业控制系统中至关重要的一环,在医药、化工、食品、等领域的生产过程中,往往需要随时检测各生产环节的温度、湿度、流量及压力等参数。同时,还要对某一检测点任意参数能够进行随机查寻,将其在某一时间段内检测得到的数据经过转换提取出来,以便进行比较,做出决策,调整控制方案,提高产品的合格率,产生良好的经济效益。随着工、农业的发展,多路数据采集势必将得到越来越多的应用,为适应这一趋势,作这方面的研究就显得十分重要。在科学研究中,运用数据采集系统可获得大量的动态信息,也是获取科学数据和生成知识的重要手段之一。本文以实验室数据采集、工业现场数据采集、野外数据采集为主要方向,设计一款结构简单、操作方便、高性价比、具有显示、记录存储功能的数据采集系统。单片机构成的数据采集处理系统适用于各种现场自动化监测及控制,能够适应油田野外恶劣环境,;具有性能稳定、可靠性高、响应速度快操作简单、费用低廉、等优点。回放过程的信号可以直观的观察。它与有线数传相比主要有布线成本低、安装简便、便于移动的优点 3.课题的意义及发展状况 数据采集是指将温度、压力、流量、位移等模拟量采集转换成数字量后,再由计算机进行存储、处理、显示或打印的过程。相应的系统称为数据采集系统。从严格意义上说,数据采集系统应该是用计算机控制的多路数据自动检测或巡回检测,并且能够对数据实行存储、处理、分析计算,以及从检测的数据中提取可用的信息,供显示、记录、打印或描绘的系统。总之,不论在哪个应用领域中,数据的采集与处理越及时,工作效率就越高,取得的经济效益就越大。数据采集领域正在发生着重要的变化。首先,分布式控制应用场合中的智能数据采集系统正在发展。其次,总线兼容型数据采集插件的数量正在增大,与个人计算机兼客的数据采集系统的数量也在增加。数据处理对数据(包括数值的和非数值的)进行分析和加工的技术过程。包括对各种原始数据的分析、整理、计算、编辑等的加工和处理。比数据分析含义广。随着计算机的日益普及,在计算机应

数据采集和控制(DA&C)系统设备选型问答ss ----PC-BASED篇 一、DA&C系统一般有哪几种形式?各有何优点?未来趋势是什么? 二、为什么说PC-BASED系统开放性好? 三、基于PC-BASED的DA&C系统有几种形式 四、数据采集卡的分类? 五、模拟量输入为何分单端和差分? 六、数据采集卡如何与端子搭配 七、A/D转换后数据传输共有几种形式? 八、数据采集卡软硬件件如何整合? 九、采用分布式数据采集系统有何好处? 十、现场总线的分类及特点 一、DA&C系统一般有哪几种形式?各有何优点?未来趋势是什么? 粗略的讲,DA&C可以采用三种形式来构成: (1) 基于PLC的顺序逻辑控制系统。 (2) 基于DCS的大型控制系统 (3) 基于PC-BASED的DA&C系统。 优缺点见下表。 比较项目PLC DCS PC-BASED 实时性高。可用于严格场合, 如锅炉、电梯、机车 等控制高。可用于大型严格 场合,如化工、钢铁、 石油等场合 中。

随着PC及网络技术的迅猛发展,未来的趋势是PLC及DCS逐渐向PC-BASED靠拢,如采用PC的CPU、流行的Ethernet、TCP/IP通讯协议;同时PC-BASED逐渐向PLC及DCS渗透,如采用遵循IEC-1131的软PLC。三者会取长补短,即PLC和DCS的开放性及通讯能力逐渐加强,同时PC-BASED的实时性进一步提高。 二、为什么说PC-BASED系统开放性好? PC-BASED系统采用INTEL或兼容的硬件及微软或兼容的软件,俗称WINTEL架构。由于WINTEL架构已经成为商业PC机的主流,其标准公开、结构公开、软件及开发工具公开,因此具有很好的开放性。且硬件成本和开发成本相比较均很低。因此,PC-BASED的DA&C架构受到广大用户的欢迎。 三、基于PC-BASED的DA&C系统有几种形式 (1) 基于板卡的集中式数据采集系统。基本方式是采用数据采集卡进行数据采集。具有代表性的厂家如Advantech、NI及吉时利。主要做法是将一块基于IAS或PCI的板卡插入工业计算机或商用机(非严格场合)上,将外部信号通过导线引至计算机的端子上然后接入数据采集卡,通过定制的软件就可以进行采集。优点是成本较低,速度块,如1MHZ数据采集,缺点是可靠性一般,同时布线费用高 (2) 基于分布式的数据采集系统。基本方式是采用基于现场总线的数据采集智能模块,流行的现场总线如RS-485(非严格)、CAN BUS、Profibus等。代表性的厂家如ADVANTECH ADAM系列等。基本做法是通过现场总线将智能模块引入计算机,上位机通过定制的软件和智能模块通讯。优点是易维护、布线简单、可靠性高,缺点是采 样速度低、成本较高。