耐热SmFeN(各向异性)粘结磁体

罗阳IEEE-TC永磁委员会委员

近年来,每届国际磁材会议上,人们总对比烧结与粘结NdFeB磁体的产量,发现两者的发展明显失衡:烧结磁体的产量增长远高于粘结磁体的,原因固然是多方面的,但问题的关键在于供粘结磁体用的MQ粉价格多年来维持高价,而磁体最终价格却每年递减,极大地压缩了磁体厂家的利润空间,严重制约了粘结磁体产量的正常增长。所幸,今天MQ粉已不是高性能粘结磁体的唯一用粉,可供粘结磁体选用的磁粉已多样化:除各向同性MQ粉外,已开发了各向异性的NdFeB磁粉,它们既有由MQ粉演变—借热应变感生各向异性而得的,也有通过氢化-歧化-脱氢-再结合(HDDR)反应而得的。此外,还开发了各向同性和各向异性的SmFeN和NdFeN磁粉。为促进粘结磁体产业的进一步发展,拟分别系统地介绍各类新磁粉的性能和用途,本文是系列文章的第三篇,重点介绍日本住友金属矿山公司(SMM)研究开发的各向异性SmFeN磁粉及粘结磁体的制备和用途。

1. 引言

日本住友金属矿山公司(SMM)用还原/扩散工艺制备了Sm2Fe17合金粉,经氮化处理而得Sm2Fe17N3磁粉,可供制备粘结磁体,此工艺的特点是可利用廉价的Sm2O3作原料[1]。用震动样品磁强计(VSM)测量的Sm2Fe17N3磁粉磁性能为:Br = 11 kG,iHc = 11.3 kOe,(BH)MAX = 40.6 MGOe。制备的磁粉粒度极细,显然,其首要问题是热稳定性,为此专门开发了耐热型非饱和酚甲醛系树脂(即简称UP树脂)[2],成功地用以制备注塑成型磁体。此外,SMM与MagX合作用挤压成型工艺制备柔性磁体[3]。所得磁体性能如下:注塑成形磁体(BH)MAX=14.4MGOe,实验室最佳值:(φ10x7mm)磁体密度ρ=5.14g/cm3,剩磁Br=0.828T,内禀矫顽力μO H CJ=0.881T,最大磁能积(BH)MAX=125kJ/m3=15.7MGOe。

挤压成形磁体(BH)MAX=6~8MGOe,最高可达10MGOe

2. 粘结剂的选择

最近采用非饱和高聚合树脂(polyester resin)通过注塑成型而开发出各向异性Sm-Fe-N 耐热粘结磁体。此处将讨论这种磁体的某些特性。磁体成形的自由度很大,而磁性与形状的相关性很小,因为复合材料的粘滞度在模具内迅速降低,从磁性和机械加工的角度看,磁体的使用温度相当高,由于此材料的线膨胀系数和成形后的收缩率很小,因此集成成形后的界面应力或粘附于其它部件上的应力都可以达到很微小的程度,从而可达到很高的尺寸精度。

稀土类粘结磁体市场容量的年产值已达到200亿日元,即1.6亿美元,其中绝大多数磁体采用美国MQI公司的各向同性NdFeB磁粉(即MQ粉),用压制成型工艺制备粘结磁体,其最大磁能积为80kJ/m3(10MGOe)。大量用作CD-RON,HDD,DVD中主轴电机用的磁环。但采用压制成型工艺有下列缺点:

1)磁体的形状受限制,而且难于和其它部件一体成型;

2)成形后必须经过固化处理才能定形;

3)工艺过程各个环节均可产生废品,所以要求产品逐个进行检验。

住友矿山公司用还原扩散工艺成功生产各向异性SmFeN磁粉(简称SFN),成为上世纪末上市的高性能磁粉。采用多种成型工艺制备粘结磁体以满足多种用途的需求,各种成型工艺与粘结剂的组合列于表1。

从上表可看出,注塑成型工艺是最佳选择,成型磁体形状的自由度大,而且可一体成形,整个制造过程无人工干预,成品一致性高,质量无需逐个检测,生产成本因之大为降低。

2.1 尼龙系粘结剂的特征

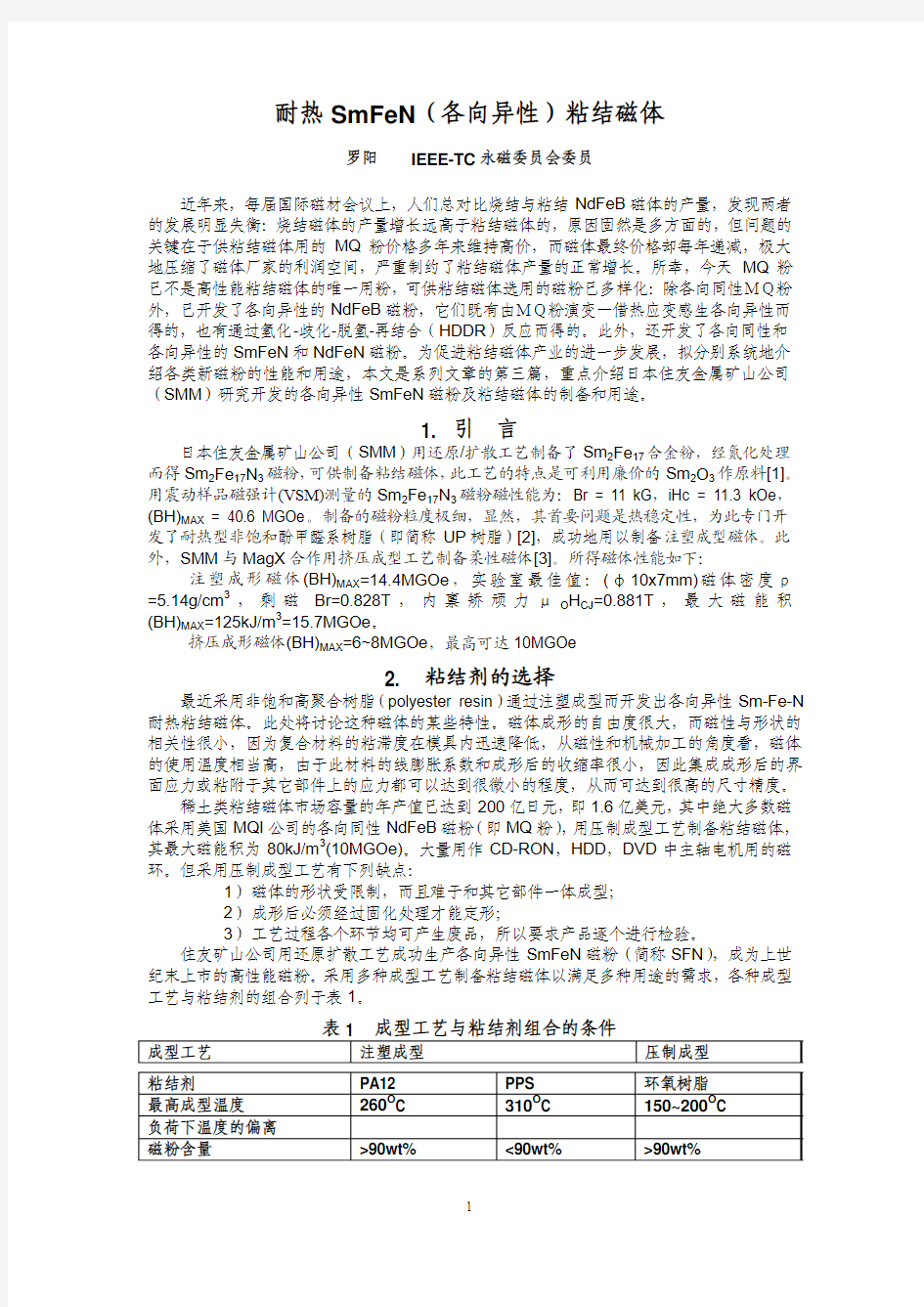

各向异性SFN磁粉采用热可塑性树脂作粘结剂时,其结晶与尼龙系粘结剂的特征示于图1。图中纵坐标是可使用温区的温度(O C),横坐标是成型体的厚度(mm)。图中大致可分为三个区域。热塑性树脂使用条件综合示于图1。

成形的厚度,mm

图1 聚酰胺(尼龙)粘结剂系统表现良好和较差的区域在150O C以下,厚度低于2mm的A区内,晶粒取向极差。当厚度大于30mm时,则处于C区内。温度高于150O C,则属于B区。此三区域的特点分述如下:

A区—由于粘结磁体厚度<2mm,温度<135o C因此在金属模内的冷却时间短,显然晶体取向度差。

C区—由于磁体厚度>30mm,形变温度正好在135o C,热膨胀明显,与其它另件接触时界面应力较大,在此区域内集成的另件由于成形的收缩容易剥落,而正常压制

的粘结磁体其热循环及冷却很差。

B区—此区域内模具温度在150~250o C之间,复合材料正好处于135o C热形变温度范围内(JIS K6911 H. D. T.日本标准)。

总之,各向同性结晶的热可塑性树脂由于种种限制难于采用,而热形变温度在150o C 以上,对成形要求过于苛刻。

2.2 粘结剂的选择

为充分发挥SFN磁粉磁性的潜力,在图1中A与C区内制备磁体受到的种种限制,为此对各种可用的粘结剂进行了广泛的调查,旨在确认下列要点:

在较低温度下成形的可能性;

●固化时间尽可靠能短;

●固化后的热形变温度要较高;

●易于进行推广;

最终选择了不饱和酚甲醛系树脂(即简称UP树脂)

3. 磁体制备工艺

3.1 复合物的制备

一般的尼龙系复合物和UP树脂系复合物的制造工艺示出如下。

热变形很低

复合材料的制造工艺

尼龙作粘结剂,其揉合温度偏高,往往引起磁粉的氧化,特别是SFN磁粉由于粒度细,故难于用尼龙系作粘结剂,而必需另选其它混炼温度极低的粘结剂。

3.2 注塑成形

由于采用不同的粘结剂,则注塑成形的工艺条件也各不相同,甚至注塑机的构造也有不同,两种不同系统粘结剂注塑成形的条件对比列于表2。

4. 成品

采用UP树脂,而反应硬化型的反应速度快,形成时间短,更有利的非饱和还原树脂与昭和化工联合开发,制备了专门的树脂,在常温下能保持30天。

此次对热硬化型树脂的粘结剂组成物分别采用广泛使用的A(标准型),B(低收缩率的)以及过去用的聚合尼龙系(Polyamide)做成不同尺寸、形状的粘结磁体,对它们的各种特性进行对比,

4.1 磁性与形状的相关性

过去的尼龙系复合物注塑成形磁体,若其表面积/体积比增大,则取向度下降,难于得到高的磁性,磁体形状与磁性的相关性列于表3。

从上表可看出ф10x7mm(表面积/体积=0.7)的磁体比40x10x1,5mm(表面积/体积=1.6)的磁体取向度(B r)值为高,但就矫顽力(I H C)和退磁曲线拐点(H K)的值而言,尼龙系均不如热硬化系的良好。

4.2 磁体取向度与外磁场强度的相关性

注塑成形的柱状磁体其磁粉的取向度与所采用磁场强度的相关性示于图2,扁平磁体的取向度则示于图3。由图可看出,尼龙系的表面积/体积比较为敏感,热硬化系的则不太敏感。因此对于制备表面积/体积比较大的磁体采用热硬化系树脂的优越性就更为突出。凡尼龙系难于成形的,均可用热硬化系树脂代替以达到较高的性能。

图2 磁场注塑成形导致的晶粒取向所达到的性能(柱状磁体)

图3 磁场注塑成形导致的晶粒取向所达到的性能(片状磁体)

4.3 成形性

热硬化系的复合物成形性良好,对于宽而薄的情况(5x20x0.5mm表面积/体积=4.1),专门对比了不同粘结剂的结果,列于表4。

尼龙系由于注塑成形温度,射出条件的变化,对于模具填充困难此时改用树脂成形,则磁性能明显提高,其结果与ф10x7mm的情况相当,接近甚至优于40x10x1.5mm的情况,证明此热硬化系粘结剂的可用性。

4.4 5%不可逆损耗温度

不同粘结剂注塑成形的磁体于不同温度下初始不可逆磁通损耗对比示于图4。由图可看出,若以5%不可逆损耗为限,则尼龙系的温度为110o C,而热硬化型树脂的为150o C。

温度T,O C

图4 注塑成形磁体初始不可逆磁通损耗(不同粘结剂的结果)

4.5 耐热变形温度

热硬化粘结剂的最大优点是其较高的耐热变形温度,即可使用于较高温度下。根据JIS K6911标准测定的粘结磁体采用不同粘结剂时的抗变形温度,结果示于图5。纵坐标是抗变形温度T,O C。尼龙系的抗热变形温度为132o C,热硬化系的粘结剂抗热变形温度在200o C 以上,因此可用作耐热的汽车部件,可与PPS的热抗变形相匹敌。由于汽车用途,将使热硬化系树脂粘结剂派上大用场。

列

1

4.6 成形收缩率

列

1

不饱和高聚合树脂的最大特点在于其成形后的收缩率极低,故变于控制最终尺寸。JIS K6911标准测定的不同粘结剂成形后的收缩率示于图6。纵坐标是成形收缩率η(%)。从不同系统的控制角度看,A(标准)热硬化树脂的收缩与尼龙系的相近,分别为η=0.61和η=0.73,而B(低收缩率)的热硬化树脂成形后的收缩率极低,仅η=0.03%,故可以制备:1)公差极高的产品;

2)大型磁体,厚而大的;

3)具有厚实的部分又有薄壁部分的器件;

4)金属件与粘结磁体集成成型;

4.7 线膨胀系数

为检验尼龙系粘结磁体与金属件一体化的问题,用TMA法测定了不同粘结剂制备的粘结磁体的线膨胀系数,结果示于图7。纵坐标是线膨胀系数ρx10-5/O C。

热硬化系树脂制备的粘结磁体,其线膨胀分别为ρ=4.3x10-5/o C [A(标准)]和ρ=4.0x10-5/o C [B(低收缩率)],而尼龙系的高一倍以上,为ρ=9.0x10-5/o C。

列

1

4.8 饱和吸水率

大多数刹面上出售的尼龙系粘结剂是树脂中吸水率最高的,因此尼龙系粘结磁体其尺寸随时间变化是个问题。不饱和高聚合树脂一般而言吸水率极低,按JIS K6911标准确认的吸水率,示于图8。纵坐标是吸水率(%)。A(标准)不饱和聚合树脂,B(低收缩率)不饱和聚合树脂,以及尼龙系粘结磁体的吸水率(%)分别为0.02%,0.02%和0.20%,如图8所示。热硬化系粘结磁体的吸水率仅为尼龙系粘结磁体的1/10,因此对于用热硬化系粘结剂制备的磁体,可以不考虑粘结磁体尺寸随时间的变化。

列

4.9 机械强度

粘结磁体机械强度必须充分考虑,根据EMAS-7006标准,用剪切断口强度来评价,粘结磁体制成专门规格的冲击试样以检测剪切应力,三种不同粘结剂制备的试样测得的剪切应力示如图9,图中纵坐标是剪切应力τ(MPa )。尼龙系粘结磁体的剪切应力为τ=60.1Mpa ,热硬化系A (标准)型粘结剂制备的磁体则为τ=80.7Mpa ,B (低收缩)型粘结剂磁体的为τ=60.0Mpa 。总之,热硬化系树脂比尼龙系更为坚脆,为进一步改进其机械强度,研究仍在进行中。

列

1

结 论

采用热硬化系的UP 树脂,它属于不饱和高聚合树脂,用它作粘结剂制备SFN 各向异

性注塑成型磁体:

1) 可制备各种各样的磁体,磁性对形状的相关性很小;

2) 热可塑性粘结磁体难于制备超薄、超小、薄形大面积的磁体,而采用热硬化

系UP 树脂,上述各类磁体均可做到;

3) 所制粘结磁体的抗变形性和耐热温度均很高;

4) 其热膨胀系数低,磁体尺寸杏度高,可与其它材料一体成形,界面收缩极小。

5. 注塑成形

前已提及,视所用粘结剂的不同,注塑成型工艺制度将有不同,注塑成型设备本身,特别是模具部分也差别很大,下面就列举用普通PA 树脂或用UP 树脂成型工艺的差别。相

应的工艺制度则列于表6。

110O C200~230O C

图10a 采用PA树脂的注塑成形

110O C~150O C30~50O C

图10b 采用UP树脂的注塑成形

采用不同粘结剂制备的磁体磁性列于表7,以对比不同粘结剂效果,所有试样都制成矩形10x10x7mm,Pc=-2。

SFN用UP树脂注塑成形,而MQP-B用压制成形,两种磁体的Pc=-2,露臵于150O C 下测磁通损耗,结果示于图11。

图11 磁通不可逆损耗的温度相关性

新工艺用途的例子

活动的电子器件,需要很薄的磁体供微型电机用,要求厚度:0.2~0.3=200~300μm

现已开发了制备粘结磁体的多种工艺,综合对比列于表9。

[2] http://www.epson.co.jp/osirase/1998/98116.htm

[3] http://www.hitachi-metals.co.jp/e/prod/prod03_01_a.html

[4] The papers of Technical Meeting on Magnetics, IEE Japan MAG-03-178

进行试验的样品形状和尺寸:形状圆柱φ10x7mm,矩形10x40x1.5mm

表面积:πD2/4=78.5mm240x10=400mm2

体积:7πD2/4=549.8mm310x40x1.5=600mm3

所得结果列于表10。

6. 挤压成形

MagX公司开发了制备薄带磁体的挤压成形工艺,用此工艺制备了多种类型的薄带磁体。所用树脂类型列于表11,磁粉及粘结磁体的特性列于表12,各类粘结磁体的特性列于表13。

挤压成形的粘结磁体退磁曲线示于图12。

图12 柔性SmFeN粘结磁体的退磁曲线

6.1 粘结磁体的应用此类粘结磁体可用于:

●微型电机●磁辊(复印机)

●风扇电机●传感器

●微型振动电机●其它工业元件

6.2 SmFeN的开发历史

●1983日立金属申请专利RfeN ●1988旭化成工业申请SmFeN专利

●1990爱尔兰三角学院J. M. D. Coey发表SmFeN论文

●1998住友金属矿山(株)与MagX公司签约共同开发SmFeN制品

SmFeN磁粉生产工艺流程

(SmFe合金粉)SMM

(SmFeN合金粉)

MagX

(复合粒料)

(各向异性SmFeN柔性粘结磁体)

O

β(ΔBr/Br/O C)=0.05%,温度范围:21~100O C

T.O C

图13 不可逆磁通损耗

图14 SmFeN磁体磁能积与磁粉体积分数的相关性

图15 SmFeN磁体磁性与取向场强度的相关性

现在SmFeN粘结磁体已广泛用于微电机和家用电子器件,图16,17,18和19展示了某些例子。

图16 SmFeN磁体器件

柔性SmFeN磁体的例子则示于图17,有挤出的薄带,磁辊和由薄带冲压的器件。

图17 挤压成形的SmFeN柔性磁体

图18 SmFeN磁体器件种种

图19 SmFeN柔性磁体器件

参考文献

[1] 大森贤次,Proc. of 2000 China Magnet Industry (Hangzhou, China), Oct., 2000

[2] 吉泽昌一,Proc. of 2002 BM SYMPOSIUM (Tokyo, Japan),Dec. 2002.

[3] 伊田壮,Proc. of 2004 China Magnet Symposium (Xian, China), Apr., 2004.

[4] 大森贤次, Proc. of 2004 China Magnet Symposium (Xian, China), Apr., 2004.

塑料粘接常用方法 瞬干胶或快干胶:α氰基丙稀酸酯。 分类: 民用市场中常见产品是502胶水。工业生产对瞬干胶性能要求更加严格。特别在强度,耐温性,耐湿性,白化性,老化性要求较高。

◆—热塑性塑料、热塑性聚酯; ?—热固性塑料。 热塑性树脂:热塑性树脂具有受热软化、冷却硬化的性能,而且不起化学反应,无论加热和冷却重复进行多少次,均能保持这种性能。凡具有热塑性树脂其分子结构都属线型。它包括含全部聚合树脂和部分缩合树脂。 热塑性树脂有:PE-聚乙烯、PP-聚丙烯、PVC-聚氯乙烯、PS-聚苯乙烯、PA-聚酰胺、POM-聚甲醛、PC-聚碳酸酯、聚苯醚、聚砜、橡胶等。热塑性树脂的优点是加工成型简便,具有较高的机械能。缺点是耐热性和刚性较差。 热固性树脂(thermosetting resin),是指树脂加热后产生化学变化,逐渐硬化成型,再受热也不软化,也不能溶解的一种树脂。 热固性树脂在固化后,由于分子间交联,形成网状结构,因此刚性大、硬度高、耐温高、不易燃、制品尺寸稳定性好,但性脆。 瞬干胶对常用橡胶如三元已丙,聚氨酯橡胶,丁氰橡胶,合成橡胶有效粘接。3MDP8005,DP460可以对PVC,PC,PMMA,PA,ABS等材料无需表面处理直接粘接。DP8005可以粘接PE,PP。可以达到材料破坏的强度。 UV 光固化胶在强度,白化性,耐老化性能方面优于瞬干胶,但有一种材料必须是透明材质,因此限制其应用。常用于光电子行业。对PET,PBT,PP,PVC,PC等都有良好的粘接强度。在紫外线

灯照射下可数秒固化。对于难粘材料需要电晕处理。国际市场中常见UV胶。如乐泰UV胶,DYMAX UV胶,DELO UV胶。 热熔胶也是常用塑料粘接材料。通过高温把同种或不同种材料联接在一起。 溶剂胶是塑料粘接常用方法。主要应用于易溶液塑料。如ABS,PA,PMMA,PVC,PC等材料。一般主些材料可以氯仿或丙酮及其溶液粘接。对于难溶材料如PP,PTFE,硅橡胶等溶剂胶无法粘接。对于塑料韧性粘接可以选用3M 4693。 环氧胶应用于塑料料粘接需要改性,并对塑料表面进行处理。国际市场用于塑料粘接环氧类胶粘剂有3M DP460, DP420 等。也可以用LORD305,LORD306,施敏打硬等胶粘剂。 难粘塑料包括聚乙烯(PE)、聚丙烯(PP)等聚烯烃和聚四氟乙烯、氟塑料46等含氟类高分子材料。这些材料很难用胶粘剂很好地粘接,只有通过特殊的表面处理才能达到较好的粘接效果。然而这些难粘塑料常常具有其他高分子材料所不具有的优点,如聚乙烯等聚烯烃类塑料,它们的成本低廉,性能优良,易于加工成各种型材,所以被广泛地应用于日常生活中;而聚四氟乙烯俗称塑料王,是综合性能非常优良的塑料,有极好的耐热、耐寒和耐化学腐蚀性,被广泛应用于电子行业及一些尖端领域。正因为这些难粘塑料有如此广泛的应用,使得它们的表面处理技术显得尤为重要,多年来,研究人员从表面改性出发,进行了多方面的研究,积累了很多的方法。 难粘塑料难粘的原因

3邹玮,1991年大学毕业,在北京矿冶研究总院磁性材料研究所工作至今,工程师,主要从事铁氧体粘结磁粉和粘结磁性 材料的研制生产。 永磁铁氧体粘结磁粉生产的新进展 邹玮 杨万有 (北京矿冶研究总院磁性材料研究所,北京 100054) 摘要: 回顾了永磁铁氧体磁粉生产的历史和最新进展,展望了其广阔的发展前景,综述了一些永磁铁氧体磁粉生产的新技术。 关键词: 永磁铁氧体磁粉;预烧料;工艺;高性能 The R ecent Progress of H ard Ferrite Magnetic Powder Manufacture Zou Wei Yang W anYou (Beijin G eneral Research Institute Of Mining &Metallurgy Research Institute For Magnetic Materials ,Beijing 100054) Abstract : The history and recent progress of hard ferrite magnetic powder is reviewed in this article ,involved some of new technology ,new production ,new equipment and management. K ey w ords : hard ferrite magnetic powder ;hard pre -sintered materials ;process ;high magnetic proprieties 1 前言 随着我国国民经济的快速发展,永磁铁氧体工 业也迅猛发展,年总产量已从1975年的5000吨达到目前的15万吨,占世界现有永磁铁氧体生产的25%[1]。预计到2000年将达到18万吨[2]。在短短十年内产量就翻了两番,说明了这段时间是我们发展的黄金时期,这一时期的发展为打开并占领市场作出了巨大贡献。 但是我们也应看到,我国永磁铁氧体行业中还存在一定问题,同发达国家的某些产品相比还有一段差距。例如日本TD K 公司研制的各向异性铁氧体,其磁能积已达到41.4kJ /m 3[3],而我国产品的磁能积只有35kJ /m 3。我们的产品更多的是低附加值产品,高性能产品比例较小。新产品的研制和开发 严重滞后于市场对高新技术产品的需求。工艺落后、设备陈旧、管理水平有待提高、质量意识有待加强,这些就是我们面临的问题。我国的永磁铁氧体已经在产量上迅猛发展了十年,在下一个十年仍然可以快速发展,但更主要的是技术、质量的大发展。 现在随着我国国民经济转型期的到来,从单方面追求产值到质量效益型的转变是大势所趋,行业内企业已经意识到这一问题的迫切性,纷纷从不同的方面着手解决这些问题,如在生产工艺、设备装备与新产品的研制开发上下功夫。 2 生产工艺的新进展及其发展方向 我国现有永磁铁氧体的生产工艺基本上是延续六、七十年代的老工艺,工艺较为落后。六、七十年 — 38— 粉末冶金技术 2001年第19卷第2期

RARE EARTH INFORMATION 总第346期2013年 过度的节制有违于节制的初衷,而适度的节制则有助于战胜过度的放纵。 粘结钕铁硼永磁体自面世以来,由于具有尺寸精度高、形状复杂、磁性能均匀优良等综合优点在硬盘驱动器、光盘驱动器、汽车微电机、磁传感器和其它精密电机中获得了广泛的应用。随着粘结钕铁硼永磁体的制造技术不断提升,尤其是利用注射成型工艺和挤出成型工艺生产的磁体,可以具有复杂或者特殊的形状,在一些新的领域逐渐获得了重要的应用。同时,由于硬盘、光驱的体积越来越小,转速越来越高,这些趋势对传统的粘结钕铁硼永磁体也提出新的技术要求。 粘结钕铁硼磁体自面世以来由于具有尺寸精度高、磁性均匀性好、形状可塑性强、原料利用率高、易于大批量生产等优点,在信息技术、办公自动化、消费类电子、家用电器、汽车工业等领域获得了广泛的应用,是现代工业不可缺少的功能材料之一。近年来,随着全球“节能减排”和“新能源”的发展呼声,消费类电子产品、家用电器和汽车关联产品都在向“小型化、轻 量化、节能化”趋势发展,粘结钕铁硼磁体的特性正迎合了这种发展趋势,除了2009年金融危机将全球带入不景气年份以外,粘结钕铁硼磁体平均每年都以近8%的量增长。2011年国家稀土政策的重大调整,给整个稀土行业、特别是稀土永磁行业带来了历史性的利好时机,虽然部分新的应用开发因为成本原因延缓了推进计划,但随着2014年7月日立金属基本成分专利失效日的逐步逼近,未来几年对粘结钕铁硼磁体的需求量将进一步增大。 1.粘结钕铁硼永磁体的应用分类 粘结钕铁硼磁体的磁性能不及烧结钕铁硼,但因其能大批量方便 地制造多极充磁环形磁体,性能一致性和均匀性极佳的特点,以及远高于粘结铁氧体的磁性能,被广泛应用于各类微型电机和传感器系统中。粘结钕铁硼的具体用途,主要可分为数字化产品:其中的硬盘驱动器磁体(HDD)和光盘驱动器磁体(ODD)是粘结钕铁硼永磁体中最主流、应用量最大的品种;各类办公OA 产品,主要包括:打印机用传动电机、扫描仪用电机、复印机用步进电机(STP)以及激光打印机磁辊等;汽车用电机及磁传感器产品,包括EPS 助力转向传感器磁体、雨刮器电机、摇窗电机、座椅调节器电机等;其他各类工业用和家用电机,主要包括各类伺服电机、电动工具用电机、空调制冷马达等。 粘结钕铁硼永磁体的应用和发展 卢冯昕饶晓雷 李纲 表1粘结钕铁硼永磁体主要应用领域 产业聚焦 S Domain Focu

各类永磁体综合性能比较 根据各类永磁材料的特点,采用不同生产工艺可以得到不同种类的永磁体。目前常用的永磁体主要有铝镍钴(AlNiCo)、永磁铁氧体、钐钴1:5型(SmCo5)、钐钴2:17型(Sm2Co17)、烧结钕铁硼(NdFeB)、粘结钕铁硼(NdFeB)和橡胶磁等几类。不同类型的永磁体,其磁性能及其它各参数均有所不同。下面将这几类永磁体的特点及性能参数作简单介绍: (1)铝镍钴(AlNiCo) AlNiCo的磁性能属于中等偏低水平,目前生产的AlNiCo的最大磁能积可达到8~103 kJ/m3,即1~13 MGOe。由于其居里温度为Tc=890 ℃,其最高使用温度可高达600 ℃,同时其温度系数很低,为-0.02%/℃。铝镍钴磁体具有较好的抗氧化和腐蚀性能。AlNiCo的可加工性是永磁材料中的佼佼者,因为永磁铁氧体和稀土永磁的硬度和脆性远比AlNiCo大。以HPMG的AlNiCo产品为例,其几何尺寸的可加工精度可达0.02mm,最小的Alnico 元件为Φ2mm×2mm 和Φ5mm×Φ2mm×8mm,这对烧结SmCo、NdFeB 和铁氧体永磁来说是难以实现的。此外在一些场合采用Alnico 制成小型化和微型化的复杂形状的永磁元件,其成本几乎是最低的。由于Alnico 优良的机械性能,所以它可以作为复杂磁路的结构零件,而稀土永磁和铁氧体永磁一般只能作为功能材料使用。此外,Alnico 还可以直接与塑料、尼龙及粉末冶金零件等实现一体化高温(600℃)加工与组合,显示了Alnico良好的可加工性。由于AlNiCo中含有战略金属Ni和Co,使其价格要高于铁氧体,处于中等水平。AlNiCo磁体的缺点是矫顽力非常低(通常小于160kA/m),因此铝镍钴磁铁虽然容易被磁化,同样也容易退磁。 (2)永磁铁氧体 永磁铁氧体的综合磁性能较低,其最大磁能积约为0.8~5.2 MGOe。但其具有原材料丰富,平均售价低,性价比高,抗退磁性能优良,不存在氧化问题等优点。永磁铁氧体局里温度约为450 ℃,其最高使用温度为300 ℃。由于其脆性比较大,使得其机械加工性能一般。 (3)钐钴1:5型(SmCo5)和钐钴2:17型(Sm2Co17) 钐钴磁体的磁性能属于中等偏上水平,其中1:5型磁体磁性能要低于2:17型磁体。目前生产的两种磁体的磁能积分别为15~24 MGOe和22~32 MGOe。二者居里温度分别为740 ℃和926 ℃,最高使用温度分别为250 ℃和550 ℃,2:17型磁体要远高于1:5型磁体。近年来钐钴磁体发展的主要是2:17型磁体,由于其居里温度高,矫顽力温度系数小,因此在高温环境能够保持足够高的定磁性能,是高温应用的最佳选择。钐钴磁体具有很强的抗氧化和腐蚀性,因此不需要镀层

粘接前塑料表面处理方法 塑料可分为热塑性塑料和热固性塑料两大类。在通常情况下,热固性塑料要比热塑性塑料容易胶接。但它们的表面能量均低于玻璃、陶瓷、金属等亲水性材料,而且它们表面常会粘附脱模剂或逸出增塑剂,因此不易为胶粘剂所浸润,从而影响胶接强度。因此,一般均需对塑料进行表面处理。由于塑料的品种众多,各种性能差别很大,因此表面处理的方法也就很不相同。以下介绍几种常见的塑料表面处理方法。 [方法1] 本方法主要适用于聚乙烯、聚丙烯、聚异丁烯、聚氯乙烯、过氯乙烯。 上述塑料的脱脂溶剂为丙酮和丁酮。 脱脂后,进行氧化焰处理:先用砂布使其粗化,将其置于氧化焰上烧3-5s,连续三次。再用30%的氢氧化钠溶液,65-70°C浸渍3-5min,用冷水冲洗,然后用下述溶液活化,65-70°C浸渍5-10min: 铬酸10浓硫酸 20水40 经水洗,再在下述溶液中70-75°C氧化5-7min: 重铬酸钾 10浓硫酸 50水340 然后在70-75°C的热水中洗涤5-7min,用蒸馏水洗净后在65-70°C干燥。

[方法2] 本方法适用对象同上。 在下述溶液中于20°C下处理90min: 重铬酸钠5硫酸(d=1.84 ) 100水8 用冷水洗净后,在室温下干燥。 [方法3] 本方法适用于对象同上。 在电晕放电活化的下述任一气体中进行暴露处理: (1)干空气,15min; (2)一氧化氮,10min; (3)湿空气,5min; (4)氮气中,5min。 处理后应在15min内进行胶接。 [方法4] 本方法适用于聚苯乙烯及其改性品种,如ABS 和AS 等。 喷砂或砂布打磨后脱脂。 脱脂溶剂:丙酮、无水乙醇。 脱脂后在铬酸溶液中60°C下浸渍20min。 [方法5] 本方法适用于尼龙。 脱脂溶剂:丙酮、无水乙醇、醋酸乙酯、丁酮,在表面涂一层10%的尼龙-苯酚溶液,在60-70°C保持10-15min,然后用溶剂

改性环氧树脂对粘结NdFeB磁体性能的研究 发布日期:2013-05-30 浏览次数:274 核心提示:改性环氧树脂对粘结NdFeB磁体性能的研究 摘要:用改性环氧树脂作粘结剂,在不同工艺条件下制备粘结NdFeB磁体,并对其性能进行了研究。结果表明,改性环氧树脂粘结NdFeB磁体性能高于传统环氧树脂粘结Nd FeB磁体,在模压温度130℃、保压时间2min、固化时间120min、固化温度120℃条件下制备的磁体,其磁性能最佳。粘结磁体自八十年代中期问世以来,人们已研究了多种粘结剂材料,如非磁性高分子化合物环氧树脂(热塑性)、酚醛树脂(热固性)、尼龙、聚苯硫醚、聚乙烯、橡胶和低熔点金属Bi,Sn,Pb,Zn,Al等[1-3]。刘颖等人[4]研究了二茂金属高分子铁磁粉对粘结永磁复合材料性能的影响。陈德波等人[5]研究了环氧树脂用量对磁体性能的影响,结果表明粘结剂含量为2。5%时磁体具有较佳的性能。李军等人[6]研究了硅烷处理对磁体性能的影响,表明磁粉经适当硅烷处理后有利于磁性能提高。张虹等人[7]研究了5种不同的环氧树脂对磁体性能的影响,认为常温下为固态、环氧值较高且与磁粉表面相容性好的树脂是制备粘结NdFeB磁体的理想粘结剂。 单一的酚醛树脂经化学反应固化后的产物耐热性好,但性质较脆,因此纯酚醛树脂的胶结强度不高。在大多数情况下,用热塑性树脂或合成树脂等将其进行改性。未改性的酚醛树脂胶只能胶结木材、硬质泡沫塑料及其他多孔材料。以其他高聚物改性的酚醛树脂为基料的胶粘剂,在结构胶中占有重要地位。本文用KY-2055改性环氧酚醛树脂作粘结剂,制备出了磁性能良好的粘结NdFeB磁体。 1实验方法 1.1实验原料、仪器和设备

聚苯醚(PPO)粘接方法 一.聚苯醚的性能及用途 聚苯醚(PPO)系由2,6-二甲苯酚经缩聚而得的聚合物,全称为聚二甲苯醚,简称聚苯醚。其分子结构式为:聚苯醚是一种热塑性工程塑料,性能优于一般的工程塑料,力学强度好,有较高的拉伸强度、拉伸弹性模量、硬度,并有足够的冲击韧性。它的使用温度范围广(工作温度为-160~190℃),即使在这样宽广的温度范围内,仍有很高的力学强度和刚性。它的高温蠕变性在所有热塑性工程塑料中是优异的。例如:在120℃及15.0MPa负荷下500h蠕变值仅0.98%。 聚苯醚吸水性小,成型收缩率和热膨胀系数小,尺寸稳定。适于制做精密制品。另外,它具有优良的耐酸、耐碱、耐化学试剂等性能,对水解作用很稳定,制件在高压蒸汽中反复使用,性能均无明显变化。 基于其优良的综合性能,可用于制作较高温皮下工作的油轮、轴承、化工管道、阀门等。能代替不诱钢做各种化工设备及零部件以及螺钉等紧固件相连接件、电气制品、电视零件,航空器具及外科手术器械等。 二、聚苯醚的粘接方法 聚苯醚以及改性聚苯醚的成型品、挤出制品,是能够用溶剂胶粘剂或者胶粘剂溶液进行粘接的。粘接时和其它塑料一样,必须将表面的杂质和污染完全除去。 1.溶剂胶粘剂粘接 常用的溶剂为芳香烃和氯化烃,如甲苯、二氯乙烷、三氯乙烷等。表中列举出聚苯醚用溶剂胶粘剂粘接的数据,以供参考: 2.合成胶粘剂粘接 经表面处理后,聚苯醚可用环氧-聚硫胶粘接,在80℃下固化。用聚氨酯类胶粘剂也能达到相当高的粘接强度。此外硅树脂类和合成橡胶类胶粘剂也可使用。

塑料粘接:聚烯烃-聚乙烯、聚丙烯 塑料粘接:(1)聚烯烃 一、聚烯烃的性能及用途 聚烯烃包括聚乙烯、聚丙烯、聚丁烯及其它改性品种,生产聚烯烃树脂的原料极为丰富,它的价格低、用途广。着重介绍其中最重要的聚乙烯和聚丙烯两个品种。 (一)聚乙烯的性能及用途 聚乙烯是塑料品种中产旦最大的一个品种之一,由乙烯聚合而成。聚乙烯按其密度可分为低密度(0.910,0.925),中密度(0.926,0.940)和高密度(0.941,0.965)三种。 高密度聚乙烯比低密度聚乙烯有较高的力学强度,较好的耐磨性、不透水性、抗化学药品性,较高的软化点。但共其柔软性、耐骤冷、骤热性能较差。 聚乙烯塑料有很好的化学稳定性,在室温下面溶剂性好。只有在较高温度下才能够溶解在烃类溶剂中。几乎不被非氧比性的酸、碱和盐类所侵蚀。有一定的透气性,与其它塑料相比,聚乙烯有突出的电绝缘性能,由于它是非极性材料,其介质损耗和介电常数几乎与温度和频率无关,但介电常数与聚乙烯的密度有直接关系。在受热的情况下,密度降低会导致介电常数降低。由于聚乙烯只含有碳氢两种元素,没有极性元素存在,所以有良好的抗水性。 高密度聚乙烯主要用于各种中空制品、化工设备的贮槽的耐腐蚀衬里、化工耐腐蚀管道、阀件、离心泵、旋塞等,也可做小负荷齿轮、轴承以及高频、水底或一般电缆包皮等。 低密度聚乙烯主要用于挤塑包装薄膜、农用薄膜和薄板、层压板、层压纸、包装容器。其次可做电缆、线包皮等。 聚乙烯为无毒塑料,加工制得的各种容器、薄膜等供作食品包装。 (二)聚丙烯的性能及用途 聚丙烯是发展最快的一种聚烯短树脂,它是由丙烯在特殊催化剂作用下聚合而得聚台物。目前大规模生产的是等规聚丙烯。 聚丙烯的密度小,约为0.90~0.91g/cm3,是现有商品化树脂中最轻的一种。聚丙烯与聚乙烯都是非极性烃类结晶聚合物。其力学性能如拉伸强度、屈服强度、压缩强度、硬度及弹性模量均优于低压聚乙烯,且具有特殊的刚性、延伸性。当聚丙烯经过定向拉伸之后,本身可以当作铰链,可弯曲100万次不变白,柔韧性也持久不变。耐磨性比聚苯乙烯好,但不及聚氯乙烯和有机玻璃。 聚丙烯的电绝缘性能优越,特别对于高频率的介电特性特别好,加以吸水率低,可用于无线电、电视的耐热绝缘材料。 它有较好的化学稳定性,除了对浓琉酸、浓硝酸外其它的化学药品几乎都很稳定。 聚丙烯的用途广泛,可制作各种机械零件,如活栓、法兰.齿轮、泵叶轮、汽车零件等,也可制作包装瓶、薄膜、容器医疗器皿、管材、水槽.电视机壳以及海底电缆;电线、人工心脏等。 聚烯烃的粘接方法 (一)热封法 对于聚乙烯薄膜的粘合:因为聚乙烯的熔点低,一般采用热封法。热封的温度为225~250℃,常使用玻璃纸和热封器。 聚丙烯薄膜的粘合:因为聚丙烯的熔点高,不能使用玻璃纸和聚乙烯所用的热封器,而使用脉冲热封器、加热熔断热封器、高频热封器、超声波热封器等。如使用聚乙烯所用的热封器,可在聚丙烯薄膜表面涂覆一层低熔点树脂,即热封用涂覆剂(密胺树脂、聚偏氯乙烯、

电机磁铁粘接胶 【电机磁铁粘接胶产品特性】 ★研泰牌电机磁铁粘接胶,磁钢胶是用进口原料生产的高分子聚合物产品,用于平面刚性材料的粘接,是一种高性能多用途的单组分丙烯酸酯胶粘 剂。尤其适用于各类电机磁钢、磁瓦、金属材料等的结构性粘接。 ★耐溶剂性好、高强度、快固化,对刚性材料粘接效果好,如将铁氧体粘到电机的电镀金属件或扬声器零件上,能达到环氧树脂胶的强度、瞬干胶固化速度的高强度结构胶。 ★粘接强度高,耐冲击、抗振动,耐高低温性能优越,可耐温-55℃—180℃。 快速固化,使用方便。 ★电机磁铁粘接胶,电机磁铁粘接胶具有较强的拉伸、剪切与剥离强度,耐冲击、耐压、抗振动,环保无毒,已通过欧盟ROHS检测。 【电机磁铁粘接胶产品用途】 ★适用平面、套接或槽接结构的粘接,对钢、铁、铜、铝等粘接效果好,用于电机磁片、磁瓦与外壳间的粘接及其它金属材料间的结构性粘接。尤其适用于稀土永磁材料与金属底材的粘接。 ★适用于铁氧体粘电机的电镀金属件或扬声器零配件,也适用于粘接金属和玻璃及某些硬质塑料。 ★广泛应用于:五金灯饰、机械、电子、电机、汽车、船舶、金属加工等制造和维修中的各种金属、磁铁、硬质塑料的粘接及密封。 ★也可用于螺纹的锁固和密封,零件固持及微孔微缝的密封及平面密封结构粘接,封闭机件组合,管路密封,轴承固定等,可延长机械寿命,增加操 作安全,提高产品品质等,其耐老化性能极强。 【电机磁铁粘接胶技术参数】 ★外观:琥珀色液体 ★技术咨询:1392,9479,317;4006,5858,46 ★电机磁铁粘接胶,电机磁铁粘接胶详细技术参数请咨询研泰客服人员。 【电机磁铁粘接胶使用方法】 ★先将待粘接部位用丙酮或三氯乙烯清洗去污,彻底除去油污和锈渍,待溶剂挥发后备用。 ★均匀涂胶,涂胶量应确保涂满粘接件表面,不漏胶。 ★将待粘接零件(如铁氧体等)安装好,并调整好角度和位置,然后在结合处涂足够的TY5319胶液,使其自然渗入,静置几分钟,待初步定位方可移动,待24小时完全固化后进行检测程序。 ★将TY5324或TY5326胶涂于待粘接零件产品一面(整个接触面均需涂胶),再将另一面结合(填充间隙较大或环境温度过低时,将另一面涂促进剂加速固化)。适当磨动几下,使胶液均匀,静置几分钟,待初步定位方可移动,待24小时完全固化后进行检测程序。

耐热SmFeN(各向异性)粘结磁体 罗阳IEEE-TC永磁委员会委员 近年来,每届国际磁材会议上,人们总对比烧结与粘结NdFeB磁体的产量,发现两者的发展明显失衡:烧结磁体的产量增长远高于粘结磁体的,原因固然是多方面的,但问题的关键在于供粘结磁体用的MQ粉价格多年来维持高价,而磁体最终价格却每年递减,极大地压缩了磁体厂家的利润空间,严重制约了粘结磁体产量的正常增长。所幸,今天MQ粉已不是高性能粘结磁体的唯一用粉,可供粘结磁体选用的磁粉已多样化:除各向同性MQ粉外,已开发了各向异性的NdFeB磁粉,它们既有由MQ粉演变—借热应变感生各向异性而得的,也有通过氢化-歧化-脱氢-再结合(HDDR)反应而得的。此外,还开发了各向同性和各向异性的SmFeN和NdFeN磁粉。为促进粘结磁体产业的进一步发展,拟分别系统地介绍各类新磁粉的性能和用途,本文是系列文章的第三篇,重点介绍日本住友金属矿山公司(SMM)研究开发的各向异性SmFeN磁粉及粘结磁体的制备和用途。 1. 引言 日本住友金属矿山公司(SMM)用还原/扩散工艺制备了Sm2Fe17合金粉,经氮化处理而得Sm2Fe17N3磁粉,可供制备粘结磁体,此工艺的特点是可利用廉价的Sm2O3作原料[1]。用震动样品磁强计(VSM)测量的Sm2Fe17N3磁粉磁性能为:Br = 11 kG,iHc = 11.3 kOe,(BH)MAX = 40.6 MGOe。制备的磁粉粒度极细,显然,其首要问题是热稳定性,为此专门开发了耐热型非饱和酚甲醛系树脂(即简称UP树脂)[2],成功地用以制备注塑成型磁体。此外,SMM与MagX合作用挤压成型工艺制备柔性磁体[3]。所得磁体性能如下:注塑成形磁体(BH)MAX=14.4MGOe,实验室最佳值:(φ10x7mm)磁体密度ρ=5.14g/cm3,剩磁Br=0.828T,内禀矫顽力μO H CJ=0.881T,最大磁能积(BH)MAX=125kJ/m3=15.7MGOe。 挤压成形磁体(BH)MAX=6~8MGOe,最高可达10MGOe 2. 粘结剂的选择 最近采用非饱和高聚合树脂(polyester resin)通过注塑成型而开发出各向异性Sm-Fe-N 耐热粘结磁体。此处将讨论这种磁体的某些特性。磁体成形的自由度很大,而磁性与形状的相关性很小,因为复合材料的粘滞度在模具内迅速降低,从磁性和机械加工的角度看,磁体的使用温度相当高,由于此材料的线膨胀系数和成形后的收缩率很小,因此集成成形后的界面应力或粘附于其它部件上的应力都可以达到很微小的程度,从而可达到很高的尺寸精度。 稀土类粘结磁体市场容量的年产值已达到200亿日元,即1.6亿美元,其中绝大多数磁体采用美国MQI公司的各向同性NdFeB磁粉(即MQ粉),用压制成型工艺制备粘结磁体,其最大磁能积为80kJ/m3(10MGOe)。大量用作CD-RON,HDD,DVD中主轴电机用的磁环。但采用压制成型工艺有下列缺点: 1)磁体的形状受限制,而且难于和其它部件一体成型; 2)成形后必须经过固化处理才能定形; 3)工艺过程各个环节均可产生废品,所以要求产品逐个进行检验。 住友矿山公司用还原扩散工艺成功生产各向异性SmFeN磁粉(简称SFN),成为上世纪末上市的高性能磁粉。采用多种成型工艺制备粘结磁体以满足多种用途的需求,各种成型工艺与粘结剂的组合列于表1。

研究#开发 弹性体,2009-02-25,19(1):33~34 CH IN A EL A ST O M ERICS 收稿日期:2008-09-25作者简介:刘文胜(1968-),男,河南永城人,工程师,主要从事机电工程方面的研究工作。 *河南神火集团煤电公司和许昌新龙公司梁北煤矿研究 资助项目。 EVA 热熔胶对金属与塑料粘结性能的研究 * 刘文胜 (河南神火集团煤电公司许昌新龙公司,河南许昌461000) 摘 要:研究了乙烯与醋酸乙烯共聚物(EV A)热熔胶及其主要成分,讨论了不同成分配比对热熔胶粘结性能的影响,最终确定当m (EV A )B m (松香)B m (石蜡)=100B 60B 20时,热熔胶对金属和塑料的粘结剪切强度最大为3.46M Pa 。填料碳酸钙质量分数小于10%可降低生产成本且剪切强度下降不大,质量分数超过10%时,剪切强度明显下降。 关键词:EV A 热熔胶;金属;塑料;粘结性能 中图分类号:T Q 433;T Q 437 文献标识码:A 文章编号:1005-3174(2009)01-0033-02 热熔胶是以热塑性树脂或热塑性弹性体为主要成分,添加增塑剂、增粘树脂、抗氧剂、阻燃剂及填料等成分,经熔融混合而制成的不含溶剂的固 体状粘合剂[1]。其中由于乙烯与醋酸乙烯共聚物(EVA)热熔胶制备方法简便,广泛应用于机械化包装、家具制作、制鞋、无线装订、电子元件及日常用品粘接,用量居热熔胶之首[2] 。又由于其具有粘接迅速、应用面广、无毒害、无污染等特点而被誉为/绿色胶粘剂0,引起越来越多的关注[3~6]。这也是当今世界胶粘剂发展的一个方向。随着塑料产品不断应用于机械行业,有关塑料与金属粘结问题成为现阶段人们研究的热点。本文研究了不同组分加入量对热熔胶粘结金属及塑料的性能影响,从而确定最佳配比。 1 实验部分 1.1 主要原材料 EVA 树脂:工业品,北京有机化工厂;松香:市售;石蜡:工业品,锦西化工五厂;轻质碳酸钙:工业品,佛山市玉峰粉体材料有限公司;PP 塑料:工业品,大连联合化工有限公司;铝片:市售。1.2 仪器设备 转矩流变仪:XSS -300型,上海科创橡塑机械 设备公司;万能材料试验机:CM T 52002型,深圳新三思电子公司。 1.3 样品制备 将原材料按一定配比,在温度150e 、转速30r/m in 的条件下,在密炼机中混合20min 左右,至完全熔化混均,倒入涂有防粘剂的器皿中制得热熔胶样。1.4 性能测试 按照GB/T 13936)92标准,对热熔胶粘结金属和PP 塑料的试验片进行测试,拉伸速度为15mm/min 。 2 结果与讨论 将密炼好的样品按照图1所示,粘结金属铝片与塑料PP 片,以备测试。 图1 金属与塑料PP 连接试样图示(单位:mm ) 2.1 松香加入量对剪切强度的影响 聚合物熔融时粘度大,对被粘材料的浸润性和热粘性不好。增粘剂可以增加胶对基材的润湿

1.4 注射成型粘结磁体概况 注射成型是一种注射兼模塑的成型方法,又称注塑成型[36],是将聚合物组分的粒料或粉料放入注射机的料筒中,经过加热、压缩、剪切、混合和输送作用,使物料均匀化和熔融,然后借助于柱塞或螺杆向熔化好的聚合物熔体施加压力,将高温熔体通过喷嘴和模具的浇道系统射入预先闭合好的低温模腔中,最后冷却定型、开启模具就得到具有一定几何形状和精度的制品。 随着工业化进程的加快,注射成型技术已经应用到各个领域。 1980年诞生的第一块注射成型铁氧体磁体[37],掀开了磁体的注射成型技术的新纪元。随后铁氧体的注射技术迅速发展,现已经大规模产业化。 60年代开发出了第一代稀土磁性材料SmCo5合金,人们将该磁性材料用于注射成型,制备出比铁氧体磁性能优异得多的注射成型稀土SmCo5磁体,其最大磁能积达到10MGOe,但热稳定性能差[38];随后人们将第二代稀土永磁材料Sm2Co17类磁粉与注射成型技术结合,制备出的粘结磁体的热稳定性和磁性能均有较大的提高,其最大磁能积达到11MGOe[39]。但是,由于它们的主要成分是Sm和Co,这两种材料的价格昂贵,且又是战略物资,因此,注射成型的第一和二代稀土永磁的工业化大生产和市场开发受到了限制。 80年代人们结合美国GM公司研究开发的MQ快淬NdFeB磁粉研制了各向同性的注射粘结NdFeB磁体[40],特别是1999年日本Mate Co.Ltd用MQ等快淬NdFeB磁粉制成了各向同性的注射成型RIN-90的粘结钕铁硼磁体,其磁能积(BH)m达到72.5KJ/m3[41];日本爱知制钢公司采用d-HDDR工艺生产出不含Co,价格低廉的HDDR-NdFeB磁粉,其典型的磁性能:Br=13.8kG,Hcj=14.0kOe, (BH)m=38~42MGOe[42],采用这种高度各向异性HDDR钕铁硼粉,获得了(BH)m 达130KJ/m3的注射成型各向异性磁体[43]。 1987年,Sm2Fe17N3磁性材料被人们发现后[44],日本住友金属矿山公司用还原扩散法批量生产出了平均粒径2~3μm的Sm2Fe17N x磁粉,其磁特性为Br=1.35T,Hc=850kA/m,(BH)m=290kJ/m3;采用这种磁粉与PA12树脂混合料,已批量生产出磁能积为111kJ/m3的各向异性注射成型磁体Wellmax-S3A,而实验室样品的磁性能为141kJ/m3,是当今注射磁体的最高水平。 1999年,S Y oshizawa et al.采用Sm2Fe17Nx同不饱和聚酯系树脂混合制得了磁能

钕铁硼材料基本知识

主要内容:

第一章 第二章 第三章 第四章 磁物理基础 磁性材料的发展概况 钕铁硼的主要特点及应用 钕铁硼生产工艺及设备

1

第一章

1 物质的磁现象

磁性材料:magnetic material 钕铁硼磁铁:nd-fe-b magnet 铁氧体磁铁:ferrite magnet 牛磁棒:magnetic bar for cattle? 磁力架:magnetic separator

磁物理基础

物质的磁性是一个历史悠久的研究领域 , 约在三千年前就已受到人们的注 意。中国是最早应用磁性的国家,公元前四世纪,我国制成了世界上最早的指南 针, 成为中国的四大发明之一。 磁学史上第一部关于磁性的专著是英国(WGilbert) 吉耳伯特的《论磁石》 (1600 年) ,这本书介绍了那时书籍有关的磁性知识。然 而,磁性作为一门科学却到 19 世纪前半期才开始发展。 1820 年,丹麦物理学家奥斯特发现电流的磁效应,拉开了磁电之间联系的 序幕; 1820 年末,法国物理学安培证明通电圆形线圈和普通的磁铁一样具有吸引 和排斥的现象。 1831 年,英国科学家法拉第发现了电磁感应现象,并提出电磁感应定律, 从而揭示电和磁之间的内在联系; 后来,苏格兰科学家麦克斯韦,将电磁的联系建立起严密的电磁场理论。他 发展了法拉第的思想, 用数学的形式总结出电场和磁场的联系, 即麦克斯韦方程。

2 磁性的起源

物质的磁性起源于原子磁矩。 原子物理学告诉我们,组成物质的最小单元是原子,原子又由电子和原子核 组成。电子的排布遵循三大原则:1 洪特规则,2 泡利不相容规则,3 能量最低 原理。 原子中的电子绕着原子核进行高速运转, 电子运转时同时有两种运动形式, 即电子绕原子核的轨道运动和电子绕本身轴的旋转。前者叫电子轨道运动,后者 叫电子自旋。处于旋转运动状态的电子相当于电流闭合回路,必然伴随有磁矩的 发生,电子轨道和电子自旋产生的总磁矩称为原子磁矩。

3 主要磁物理参数

2

科技信息 1.试验方案 为了弄清楚各向异性粘结NdFeB磁体取向成型时压制模具的冲头在什么位置时对磁粉进行磁场取向能够制得更高性能的磁体,本文研究了各向异性粘结NdFeB磁体在压制成型过程中取向磁场发生位置及方式对磁体磁性能的影响,压制时励磁电压为1600V,取向磁场强度为 1.816T。 2.试验原材料 2.1各向异性粘结NdFeB磁粉 试验中所选用的磁粉为自制磁粉,其名义成分为Nd12.5Fe74.8Co6B6.2Ga0.3Nb0.2,试验中分别将其筛选为粒度小于60目(250μm)、120~60目(124~250μm)、200~120目(74~124μm)和大于200目(74μm)的几种粒径的磁粉。 2.2粘结剂的选用 试验中所用粘结剂为粒径小于178μm的环氧树脂微粉。 2.3磁粉混炼 利用干混和湿混两种工艺混炼各向异性NdFeB磁粉,其中干混是直接将磁粉和粘结剂按比例混合的混炼方法;湿混是先将粘结剂溶于丙酮等有机溶剂中,然后再将磁粉放入进行混合的混炼方法。本实验主要采用的是湿混的方法进行混练,并对部分磁粉进行预取向。 3.试验设备 本实验所使用的各向异性粘结NdFeB磁体的自动压制成型设备主要由以下几部分组成:10t自动粉末机械压机;DCD-2000/15-12WBQ 型电容式充磁电源及一对电磁线圈,在磁体成型过程中提供取向脉冲磁场,取向电压为0~2000V;此外还有一套冷却水循环装置,对电磁线圈进行冷却。其原理如图1所示,可以看出使用纵向取向成型方式其取向磁场方向与磁体的压制方向是相同的。 图1纵向取向成型压机示意图 4.实验步骤 4.1取向磁场发生相对位置磁体性能的影响 1-上冲头;2-阴模;3-下冲头;4-磁粉(体) 图2压制成型机上冲头压入阴模位置示意图 分别研究了取向成型时,上冲头压入阴模0,1/4,1/2,3/4和1位置时取向充磁对磁体性能的影响,如图2所示。 图2是压制成型时上冲头压入阴模不同位置时的示意图。试验中,分别在上述各种情况下对磁粉进行磁场取向,以得到能够使磁体性能最好的取向磁场发生位置。从图中可以看出,随着上冲头压入阴模深度的增大,磁粉的密度是在不断增大的。 图3取向磁场发生位置与各向异性粘结NdFeB磁性能关系曲线 图3是各向异性粘结NdFeB磁体的磁性能与取向磁场发生位置的关系曲线。从图中可以看出,随着取向磁场发生位置的不断深入,各向异性粘结NdFeB磁体的磁性能是逐渐降低的,即在磁粉完全松装的状态下对磁体进行磁场取向制得的磁体可以取得良好的磁性能,而当上冲头完全压入阴模时再取向制得的磁体的性能是最低的。这是由于磁粉在松装状态时,如图4(a)所示(图中,用椭球代表磁粉,椭球的长轴方向代表易磁化方向),磁粉相互之间以及磁粉与模壁之间的摩擦力是最小的,此时进行磁场取向,磁粉颗粒的旋转和转移都很容易,有利于磁粉的易磁化方向最大限度的沿取向磁场方向排列分布,如图4(b)所示,因而在压制成型后使磁粉的易磁化方向还能够保持较好的沿取向方向的排列,也就使成型后的磁体具有更高的取向度,如图4(c)所示;从而使磁体的性能较高;而随着冲头压入深度的增加,磁粉的密度逐渐增大,磁粉之间以及磁粉与模壁之间的摩擦力也会增大,此时再对磁粉进行磁场取向,磁粉在向取向磁场方向转动和位移的过程中会遇到更大的阻力,使得能够沿取向方向排列分布的磁粉的数量减少,致使制得的各向异性粘结NdFeB的取向程度也会降低;试验证明,当在图2(e)所示位置再对磁粉进行取向充磁时,由于此时磁粉已经基本被压制成磁体,磁场取向基本上不会起到什么作用,所制得的磁体的性能与各向同性粘结NdFeB磁体的性能大体相同。 (a)松装未取向;(b)松装取向;(c)取向成型 图4磁粉在不同状态的模型示意图 4.2取向磁场发生方式对磁体性能的影响 各向异性粘结NdFeB磁体在取向成型时在上 取向磁场发生位置及发生方式 对各向异性粘结NdFeB磁体性能的影响 盖军辉1张青1韩笑2翟秀芹1孙素敏1薛健1娄丽娜1 (1.山东省科学院情报研究所 2.山东轻工业学院理学院) [摘要]模压成型工艺是目前制造各向异性粘结NdFeB磁体最主要的方式之一。压制成型过程中的取向方法,会影响磁粉颗粒的易磁化方向的排布,从而对最终成型的永磁体的磁性能产生重要的影响。因此,研究压制成型过程中取向方法对取向效果的影响,是十分必要的。本文研究发现,在压制过程中,磁体的取向度与取向磁场发生时磁粉颗粒的松散程度有很大的关系,在磁粉处于完全松装的状态下对其进行取向更有利于制造高性能的磁体。 [关键词]各向异性粘结NdFeB取向磁场发生位置 发生方式 (下转第160页)— —158

多种工程塑料的粘接方法 不饱和聚酯树脂(UP)粘接方法 一、不饱和聚酯的性能及用途 不饱和聚酯树脂(UP)是由不饱和二元酸混以部分饱和二元酸组成的混合酸与二元醇反应制成的线形树脂,再用活泼的乙烯基单体交联固化后,即成体形结构的热固性树脂。 各种不饱和树脂当处于未固化状态时是从低粘度到高粘度的液体,而经固化后,即变为刚性 或弹性的塑料。巳固化的不饱和聚酯树脂可以是透明的或不透明的。树脂的耐光性较差、韧 性好,容易着色。对酸和盐溶液及极性溶剂是稳定的。碱与热酸能使树脂水解。有可燃性,耐热性较低,冲击强度较差等缺点。 聚脂树脂主要用聚酯玻璃钢。它具有卓越的拉伸强度和 冲击韧性,热及电绝缘性优良,耐酸性较好,耐碱性较羊,并具有良好的运光、耐侯、耐水 和隔音等特性。 聚酯玻璃钢可以制作大型的整体制件, 用以制造飞机部件、 汽车外壳、 火车车厢和小型船艇、 建筑用的透明瓦楞板、化工设备及管道以及电器绝缘材料。 二.不饱和聚酯的粘接方法 不饱和聚酯模塑制品、增强塑料的粘接同玻璃钢的粘接。 聚氨酯PU粘接方法 一、聚氨酯的性能及用途 在主链上台有许多重复的-NHCOO-基团的一类聚合物通称为聚氨基甲酸酯(简称聚氨酯PUR),一般聚氨酯系由多元异氰酸酯与含有多羟基的化合物或高聚物相互作用而制得,按其单体之一多元醇中所含关能团的多少,可以制取线形的热塑性树脂或体形的热固性树脂。 聚氨酯广泛用作硬、半硬和软泡沫塑料、塑料、合成皮革、胶粘剂、涂料等,其主要特点是耐磨性好、耐低温性优良、耐油、耐化学药品性好。 获得最广泛应用的是聚氨配软泡沫塑料。与其它泡沫塑料相比具有优良的性能:比重小、强度高、耐油、防磨、防震和隔音等。软质聚氨酯泡沫塑料主要用作家具、座垫、床垫、衣 服衬里、包装材料、过滤材料、吸尘、吸音、防震材料以及生活日用品等。硬质和半硬质聚

粘结永磁体的制造工艺类别 编辑删除 来源:磁性中国日期:2011-11-24 浏览次数275次 粘结永磁体是指用永磁粉末混入一定比例的粘结剂,按一定的工艺制成的一种磁体。按其最终的形态可分为柔性磁体和刚性磁体,按其生产工艺可分为4种:压延成型(又称辊轧成型)、注射成型、挤压成型和模压成型。 (1) 压延成型(Calendering) 压延成型是出现较早的一种粘结方法,其工艺过程大致为:将磁粉和粘结剂按大约7:3(体积比)的比例混合均匀,在柔软状态下通过两个对轧的轧辊轧制成所需的厚度,然后经过固化处理制成产品。所使用的粘结剂为丁氰橡胶和乙烯类树脂,制成的产品是柔性的磁板,厚度为0.3~6mm,宽度约lm,长度几十米,一般使用铁氧体磁粉,为了提高磁性能,可加人少量的钕铁硼磁粉。磁板表面不需要涂层保护,一般进行表面贴膜作为装饰。 (2) 注射成型(Injection Moulding) 注射成型是从制造注射塑料制品演变而来的。首先将磁粉和粘结剂混合均匀,经过混炼和造粒,制成干燥的粒料,然后把粒料用螺旋式导料杆送到加热室加热,注射进模具成型,冷却后即得产品。所用粘结剂一般为尼龙6、聚酞胺、聚脂和PVC等,加人量为20%~30%(体积百分数)。这种工艺可制成各种复杂形状的粘结磁体,且磁体是刚性的。所用磁粉一般为铁氧体,钕铁硼及钐钴磁粉,用后两种磁粉由于硬度较大,对导料杆和模腔磨损严重,是目前较为关注的问题之一。由于磁体表面已有一层粘结剂薄膜,不需进行表面涂层保护。 (3) 挤压成型(Extrusion) 其工艺过程和注射成型基本相同,唯一区别是这种工艺是将加热后的粒料通过一个孔洞挤入模具中成型,所得产品也是刚性的,所用粘结剂与注射成型相同,加入量为20%(体积)左右。这种工艺一般用来生产其它粘结工艺较难实现的薄片状或薄壁环状磁体。 (4) 模压成型(Compression) 模压成型是借鉴粉末冶金工艺的一种粘结方法,首先将磁粉和粘结剂按比例混合,使得粘结剂均匀地涂覆在每一个磁粉颗粒表面,经过简单造粒并加入一定量的添加剂,把混合粉放入模具中在压机上成型,成型压力一般为7~10t/cm2,最后将压坯放入烘箱中在120~150℃下固化得到最终产品。所用粘结剂一般是热固型环氧类树脂或酚醛类树脂,加入量为10%~20%(体积)。由于加入的粘结剂量少,这种工艺制成的粘结磁体的磁性能最好,是目前发展最快的一种工艺。特别是钕铁硼永磁材料出现以后,粘结钕铁硼永磁体几乎全部采用这种工艺,已逐渐形成了产业化。粘结磁体表面需进行涂层保护,一般采用阴极电泳、喷涂或其它表面防护方法。

钕铁硼永磁材料 摘要:烧结钕铁硼磁体是当今世界上综合磁性能最强的永磁材料,以其超越于 传统永磁材料的优异特性和性价比,在各行各业中获得越来越广泛的应用,成为许多现代工业技术,特别是电子信息产业中不可缺少的支撑材料。这里就对其稳定性、现今行情、废料资源化利用、发展动态和前景进行了简单的探讨。 关键词:钕铁硼、工艺、稳定性、发展前景。 Nd-fe-b Materials Abridgement;: sintering ndfeb magnets in the world for the comprehensive magnetic strongest permanent magnetic material, in order to transcend traditional permanent magnetic material of their excellent properties of and performance and price and get in all walks of more and more wide application, became a lot of modern industrial technology, especially the electronic information industry indispensable support materials. Here the stability, the current prices, the recycle of waste materials, development trends and prospects of a simple discussion. Keywords: ndfeb, process, stability and development prospects. 稀土永磁材料是20世纪60年代出现的新型永磁材料,至今已形成三代,第三代便是以NdFeB合金为代表的Fe基稀土永磁合金。 它由主相Nd2Fe14B和少量富Nd相、少量富B相所组成,是一种三元金属间化合物。化学成分为Nd36%、Fe63%、B约1%。Nd2Fe14B熔点1170℃。用烧结法生产的其磁性能为:最大磁能积(BH)m=199~389kJ/m3,剩磁(Br)=1.31T,矫顽力(Hc)=12.47kOe,居里温度(Tc)=310K,使用温度(t)=100℃,密度=7.4g/cm3硬度(Hv)=600。① 一、钕铁硼磁体产业发展态势 1、发展概况 自1983年钕铁硼磁体问世以来,全球钕铁硼磁体产量从1983年不足1 吨,猛增到2006年的55540吨。其中,烧结与粘结钕铁硼磁体产量之比约为9:1。从2003到2006的近三年来,全球烧结钕铁硼磁体年产量从2万吨猛增到5万吨,平均年增长率超过30%。经过20多年发展,烧结钕铁硼磁体的磁能积也由279kJ/m3(35MGOe)提升至474kJ/m3(59.5MGOe)。 2、钕铁硼磁体生产工艺和装备水平明显提高: 近年来我国钕铁硼制造技术进步显著。中科三环高技术股份有限公司、宁波韵升高科磁业公司等已能工业化生产VCM(计算机硬盘驱动器主轴驱动电机)