全氧燃烧技术在浮法玻璃生产中应用的调研报告

国内浮法玻璃行业能耗过高、污染排放量大等问题正随着国家对低碳节能要求的增加而日益受到重视。技术革新正在成为本行业继续健康发展的强劲动力。为了改善浮法玻璃行业能源消耗过高的现状,也为了提升本院的科学技术水平提高自身竞争力,我院于2010年10月成立了全氧燃烧课题研究小组。目前,研究小组已经完成了为期三个月的前期调研工作。调研目的在于收集国内外关于玻璃熔窑全氧燃烧的应用情况的相关资料,并整理资料提取有用信息,为全氧燃烧课题研究小组提供全氧窑方案设计依据。调研期间,研究小组检索查阅了近十年来国内核心玻璃期刊上有关全氧玻璃熔窑应用的大部分学术论文及优秀硕士毕业论文,并咨询了巨石集团、秦皇岛玻璃研究设计院、蚌埠玻璃工业设计研究院、杭州杭氧集团、美国普莱克斯公司等相关企业。为了丰富信息资料,研究小组还与多位玻璃行业的技术专家进行了交流,并出席了由中国硅酸盐学会玻璃分会主办的2010全国玻璃技术交流研讨会,从中获得了许多有价值的信息。为使接下去的研究工作能够更顺利的进行,现就本次调研工作做一个详细的总结。

一、玻璃熔窑全氧燃烧技术的必要性

我国玻璃工业产能已经高居世界首位,到2009年末,全国已建成投产的浮法玻璃生产线208条,平均熔化能力约540t/d。在2009年投产的19条浮法玻璃生产线熔化能力都在500t/d以上。与上世纪相比,我国平板玻璃熔窑的大型化水平和单位产品能耗有了显著的提高,一定程度上降低了污染物和二氧化碳的排放水平,并且大大提高了玻璃行业的产品质量。尽管如此,我国的平板玻璃行业依然存在着能耗大、成品率低(85%左右)、NO x排放量高等问题,和国外先进水平仍有一定的差距。而且随着重油价格的走高,燃料在玻璃制造成本中所占的比例也越来越大,严重影响了行业的经济效益。因此,节约能耗缓解能源短缺、提高成品率以及降低污染物排放依然是平板玻璃行业需要继续努力的课题。

长久以来,玻璃熔窑一直使用空气作为助燃介质。由于空气中氧气含量只有21%,其余约占4/5的氮气被无谓的加热,并在高温下排出窑体,造成了很大的能源浪费。这部分的热量损失约占能耗的30%左右。同时,氮气在高温下还与氧

气反应生成NO x气体,NO x气体排入大气层极易形成酸雨造成环境污染。另外,大量的含氮烟气流过小炉、蓄热室、烟道、烟囱等设备也缩短了窑炉的使用寿命。根据传统的工艺,空气助燃时还需要通过定时换火进行烟气与助燃空气的热交换,这样可以回收部分热能减少加热空气所需的能耗。但换火过程中窑内会瞬间失去火焰,导致窑温与窑压的波动,这样必然会影响产品的质量。

为了解决空气助燃所带来的这些问题,全氧燃烧技术逐渐引起了各国的重视。所谓全氧燃烧技术就是将空气—燃料燃烧系统改为氧气—燃料燃烧系统,燃烧产物以CO2和H2O为主,产物量大大减少,NO x比例显著降低。其工艺原理和产物成分等方面与空气助燃的燃烧系统间存在的显著区别,使得全氧燃烧无论在窑炉投资上还是在节能减排上或是在产品质量上都较之空气助燃有着相当大的优势。1998年在美国召开的第18届国际玻璃会议上,全氧燃烧技术被誉为玻璃熔化技术发展历史上的第二次革命[1]。

二、全氧燃烧技术的国内外发展现状

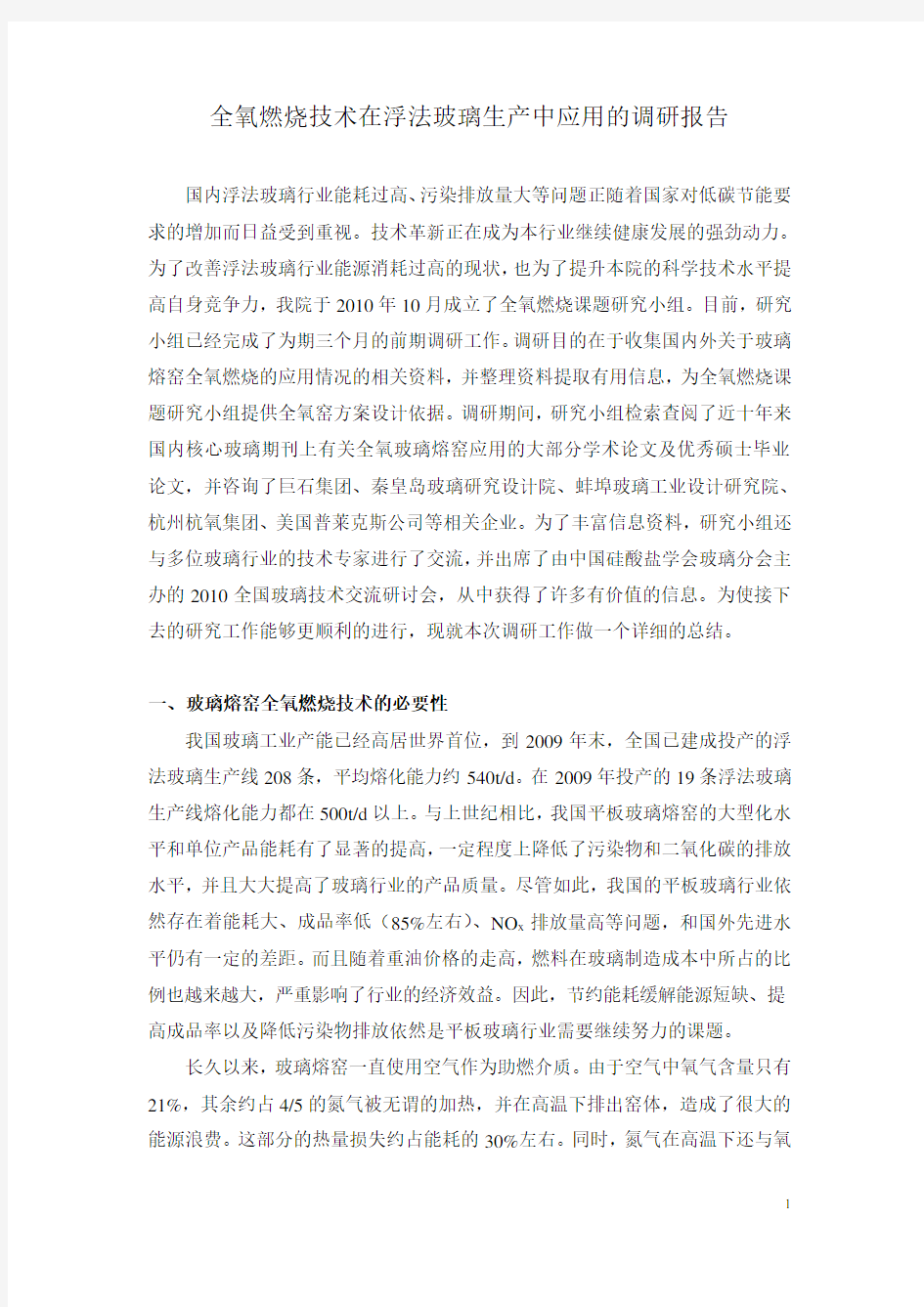

美国康宁公司早在20世纪40年代便在玻璃熔窑上试用天然气全氧燃烧技术,开创了玻璃熔窑全氧燃烧技术的先河。但是在上世纪80年代前,全氧燃烧技术在玻璃熔制上一直只是起辅助作用。进入80年代后,欧美发达国家对环境保护及节能的要求日趋严格,全氧燃烧技术也因此逐渐引起了人们越来越多的重视并得到了更快的发展。康宁公司于1982~1991年间将其分布于世界各国的34座玻璃熔窑改造成了全氧燃烧系统。当时,美国有许多换热式的熔窑都改造成了全氧燃烧。到2002年,美国全氧燃烧熔窑分布情况如表1所示:

表1 美国的全氧燃烧玻璃熔窑分布情况(统计到2002年)

注:“其他”包括电视用玻璃、液晶显示器玻璃、照明灯管玻璃、医用玻璃、建筑装饰用玻璃等。

目前世界上大约有200多座玻璃熔窑采用全氧燃烧技术。其中北美约有140座、欧洲30余座、亚洲20余座。大多用于显像管玻璃、硼硅酸盐玻璃、器皿玻璃和玻璃纤维等玻璃熔窑上。相比较而言,在浮法玻璃熔窑上应用全氧燃烧技术还不多见,但最近十几年这方面的研究与开发也取得了不小的进展。目前世界上大约有10条浮法玻璃熔窑采用了该技术,美国大约有5条,其中PPG玻璃公司2002年投产的300t/d浮法玻璃熔窑用于生产低铁超白太阳能光伏玻璃。近几年,中国已开始推行全氧燃烧,国内学者已经做了不少的研究,玻璃纤维池窑、玻壳、玻锥电子窑及在浮法窑增设―0号小炉‖的全氧助燃已相继建成投运。例如:玻壳生产应用全氧燃烧技术的有安彩集团、彩虹集团和津京玻壳股份有限公司;玻璃纤维窑炉应用全氧燃烧的有巨石集团以及康宁在余杭的玻纤厂;0#小炉全氧喷枪助熔的玻璃窑炉有大连浮法玻璃有限公司。在浮法玻璃的全氧燃烧方面,中航三鑫的海南中航特玻材料有限公司于2009年1月引进了美国PPG公司的全氧燃烧和在线LOW-E镀膜技术,打算在三年内建成世界上第一条同时应用全氧燃烧和LOW-E镀膜两大技术的浮法玻璃生产线。其中氧气站的建设由美国Praxair公司提供技术服务。2010年6月,华光玻璃集团的500t/d浮法玻璃生产线节能改造工程启动。该改造工程由蚌埠玻璃设计院设计,将集合全氧燃烧、余热发电两大最新节能技术,改造后可提高产量5%左右。秦皇岛玻璃研究设计院设计的沙河600t/d全氧燃烧浮法玻璃生产线目前也正在施工。

美国Maxon、Air Products、Praxair等公司为了开发气体市场,长期进行全氧燃烧技术的开发研究。十多年来,全氧燃烧技术逐步完善,世界上有燃烧实验室的公司取得了许多成功经验。诸如:提供包含数学模型等技术软件在内的设计依据资料、全氧燃烧窑炉的结构设计,还包含供氧系统、燃烧器、喷嘴砖、燃烧系统,―氧气+燃料‖的自控系统在内的各项装备以及各种不同类型制氧装备等。

以美国为首的发达国家在多年的研究和工程实践中已经形成了一系列全氧燃烧的专利技术。其中Praxair公司拥有如:硅砖高碹结构设计技术、―氧气+燃料‖的燃烧器技术等在内的多项专利;Maxon公司也拥有分段燃烧器等专利。我国目前在这方面的的申报专利还不多,不过由于该技术已经越来越受到大家的重视,具有中国自主知识产权的全氧燃烧专利技术近年来发展非常迅速[4]。

三、全氧燃烧技术的优越性

3.1 降低能耗:

因为全氧燃烧使用的助燃介质是纯度≥85%的氧气[4](目前常用的制氧方法已经可以将纯度93%左右的氧气应用于玻璃熔窑全氧燃烧),相比空气助燃,产生的烟气量及其带走的热量大大减少。而且窑体无小炉和蓄热室,向外散失的热量也因此减少。经过长期反复的试验研究,H. Kobayashi等人在2003年提出采用全氧燃烧减少燃料消耗效果显著,能耗有望降低30%以上[2]。长期的工业实践也表明,目前熔制普通钠钙硅平板玻璃的全氧燃烧熔窑已可达到这一节能效果,而日用、特种高硼料玻璃熔窑节能已经超过了30%。若以燃重油600t/d全氧燃烧浮法玻璃为研究对象,经热工计算分析可得蓄热式玻璃熔窑玻璃的理论熔化单耗为6634kJ/kg,全氧燃烧玻璃熔窑为4612kJ/kg,每天可节约29.04t重油,节能达30.5%[3]。

3.2 减少大气污染:

全氧燃烧炉内火焰空间中氮气的含量很低,废气排放量减少60%以上,废气中―NO x‖可减少到0.25kg/t(比空气助燃系统降低80%~90%),烟尘也降低50%以上,粉尘排放量低达150~250mg/Nm3[4]。由此可见全氧燃烧能使烟气的污染大为减少,环保效果非常明显。

3.3 提高熔化率:

气体的辐射能力主要取决于气体中CO2和H2O的含量,而全氧燃烧熔窑内烟气中CO2和H2O的体积浓度和高达99%,比空气助燃时有了很大的提高。因此,全氧燃烧产生的烟气几乎全部具有辐射能力。烟气有效辐射力的增大使得玻璃表面透射辐射量增加,再加上火焰黑度显著增加(对于净化天然气,其燃烧火焰可视为不发光火焰,不发光火焰的黑度主要由CO2和H2O的数量决定[5]),大大提高了辐射传热的能力,提高了熔化率[3]。另外,全氧燃烧时的火焰传播速度W O2比空气助燃时的W a快,[根据经验式:W a= W O2(1-0.01N2-0.012CO2)],故对玻璃液的传热量增多,熔化率可提高10%~20%[6]。又因水蒸气的含量增加以及全氧燃烧时玻璃液表面温度提高,使得玻璃液黏度降低,流速增大,这也有利于提高熔窑的产量。

3.4 玻璃熔化质量高:

全氧燃烧时,由于实际燃烧温度远大于1600℃,所以氧气无需预热,也不需要换热过程。因此,熔窑内火焰和窑压更加稳定,燃烧气体在窑内停留时间更长,有利于玻璃的熔化、澄清,减少玻璃的气泡及条纹[3]。此外,烟气成分中水汽含量可达53%,玻璃液与水汽反应增强,玻璃液中的OH–量增多,导致黏度降低,这也有利于玻璃液的澄清和均化,提高玻璃质量。

全氧燃烧时,烟气辐射发射率在热辐射起作用的波长范围内都比空气助燃时的辐射发射率大。特别是在波长小于4μm的近红外范围内的发射率显著增大。在澄清部,因为玻璃液对波长小于5μm的投射热辐射具有高度的透射性,所以传热的效率和温度均匀性得到改善。在熔化部配合料对处于红外范围的热辐射具有较高的吸收率,因此辐射传热也得到了加强。这些全氧燃烧窑内的辐射传热变化,也使得玻璃液的质量得到了一定的提高[3]。

3.5 熔窑结构简单,使用寿命增加:

由于燃烧系统的改变,引起了玻璃熔窑结构的改变,窑体成一个熔化单体结构,蓄热室的取消大大减少了建筑成本和熔窑体积。采用全氧燃烧可使火焰分为2个区域,在火焰的下部由于高纯度氧气的喷入克服了缺氧现象,使火焰下部温度提高,而火焰上部的温度有所降低(据测量热点温度可以下降20℃左右),减轻了对大碹的烧损,延长了熔窑的使用寿命。此外,由于全氧燃烧玻璃液黏度的降低,玻璃液温度的均匀性提高,熔化区和澄清区的面积可以同时减小10%,缩小了窑体的规模。

四、全氧燃烧窑的结构特点

全氧燃烧熔窑的氧枪内完成了部分混合燃烧过程,因此取消了小炉。另外由于氧气无需加热,所以还取消了蓄热室和换向装置。熔窑结构类似于单元窑,但在胸墙上增加了全氧重油或天然气喷枪。胸墙和大碹采用电熔耐火材料,碹顶高度比空气助燃时要高,大碹内表面加―纵向突起‖,以防止碱液沿碹顶向胸墙流动,减少对耐火材料的侵蚀。

与单元窑相似,全氧燃烧熔窑内料流与气流作逆向运动。加料口和排烟口可分别布置在窑的正面和侧面。加料口在侧面时排烟口在正面。这时烟气热能利用好,但料粉带出多些。反之,加料口在正面时,排烟口在侧面(两侧)。这时,

烟气热能利用差,但料粉带出少。

排烟口大小关系到烟气在窑内停留的时间和烟道的烧损与蚀损。由于进排烟口的烟气温度高,含碱浓度大,所以,烟道内的烟气流速应控制为空气助燃时的一半。通常为控制烟气流速,将排烟口的截面积按空气助燃烟道截面积的30%~35%设计,避免过小或过大,引起烟气流不畅或碱蒸气冷凝沉淀。排烟口和烟道的材质则按烟气特性来定。

五、全氧燃烧熔窑的耐火材料

全氧燃烧熔窑的耐火材料选择是全氧燃烧技术的重要课题之一。因为熔窑内的温度可达到1600℃左右,而且碱蒸气浓度比空气助燃时提高了4~5倍,气流冲量很大。这些因素导致空气助燃时普遍采用的普通硅砖、普通AZS熔铸砖等耐火材料在全氧燃烧窑内都不再适用。其中硅砖是对碱侵蚀最为敏感的材料,其在全氧燃烧窑中的寿命由5~10年锐减为2~3年,成为窑炉中最薄弱的环节。国内外很多学者对这一问题进行了长时间的研究,并且根据各国的生产经验及模拟试验,形成了分别以英国、美国、日本为代表的三种观点[7]:

英国学者认为,硅砖的优点是价廉体轻,如果在组织结构和玻璃相组成上给予改进,就可以继续应用。经多次试验后得到了一种改良硅砖,其结构致密,玻璃相为CaO·SiO2,熔融温度达1520℃,能够耐高浓碱蒸汽的侵蚀。

美国倾向于用电熔氧化铝砖(α-βAl2O3),认为采用电熔锆刚玉砖可能会有碹滴下落。如果因α-βAl2O3砖价格昂贵难以承担时,则必须从热点到桥墙一段采用α-βAl2O3砖。

日本旭硝子公司通过模拟试验得出,比较适用于全氧燃烧的耐火材料为αβ-刚玉砖和电熔锆刚玉砖,同时指出刚玉砖在不同气氛条件下的稳定相:玻璃成分中的Na2O含量在24%以下时,α-刚玉相为稳定相;在26%以上时,β-刚玉相为稳定相。

我国专业人员通过对国内外全氧熔窑的运行情况进行分析对比,确定了大型浮法玻璃熔窑的耐火材料配置方案,并申报了一些国家专利[3]:

(1)胸墙和大碹采用普通浇铸AZS电熔锆刚玉砖,大碹表面加纵向突起。防止碱液沿碹顶向胸墙流动,减少对耐火材料的侵蚀提高玻璃质量,延长窑炉

使用寿命。

(2)熔化部池壁选用低玻璃相无缩孔AZS电熔锆刚玉砖。

(3)通路池壁选用α-βAl2O3砖,以增加抵抗玻璃液侵蚀的能力,保证玻璃的融化质量。

六、全氧燃烧的氧气制备方法

目前国内外制备氧气的方法主要有深度冷却法、真空变压吸附法(VPSA)和膜法三种。各种方法都有其优缺点和一定的适用范围。膜分离法由于制氧纯度太低而很少用于全氧燃烧。深冷法和VPSA法是采用的较多的方法,前者适用于大规模生产高纯氧,VPSA法则适用于中小规模,主要生产纯度为30%~95%的氧气。表2比较了这两种方法的特点[3]。

表2 两种空气制氧发比较

目前,在氧气纯度要求不高于95%,且氧气用量不超过205t/d的情况下,采用VPSA制氧有优势,其设备简单,制氧单位电耗低,启动便利。唯一的缺点就是在制氧过程中不产生液氧,而全氧玻璃窑一旦投产,就不能中断供给氧气。这就需要再附近可以买到液氧[9]。当氧气纯度要求高于99%或氧气用量超过205t/d时,深冷法制氧的单位电耗大大降低,比起VPSA法具有更好的经济效益。而且深冷法制氧得同时还可以生产液氧,液氮等副产物。所以对于国内目前平均日熔化量已经大于500t/d的浮法玻璃熔窑来说,若采用全氧燃烧技术,则深冷法制取氧气比较合适。但深冷法也存在设备复杂、一次性投资额度大等缺点。

600t/d全氧玻璃熔窑需要燃料按天然气计约为3600Nm3/h(热耗约为

4600kJ/kg,天然气热值约8400Cal/Nm3,天然气过剩系数1.1)。经过计算,纯氧消耗量/天然气消耗量≈2.01,所以需纯氧为7236 Nm3/h。工业制得的氧气纯度按93%计,氧气过剩系数为1.05,则氧气消耗量约为8200 Nm3/h。即制氧量需达到281.2t/d,远大于205t/d。所以采用深冷法制取纯氧比较经济可行,其综合成本不高于0.5元/Nm3。若采用国产8500 Nm3/h的设备价格大概约为4000万元[10],多余的氧气可用于其它窑炉局部全氧助熔。

值得一提的是,深冷法和VPSA法这两种制氧技术既可独立使用,也可联合使用,选用合理的组合,可起到扬长避短、一举多得的效果。有时,通过两种方法的有效结合,VPSA设备也可以适用于大型浮法玻璃熔窑。目前国内已经开发出适用于600t/d级全氧燃烧玻璃熔窑的VPSA制氧装置,以600t/d全氧燃烧浮法玻璃生产线为例,可以选用产氧能力为6000Nm3/h(93%O2)的VPSA装置1套,产氧量为1500 Nm3/h的深冷法制氧装置1套。同时配备液氧储罐、蒸发器等液氧储备系统,氧气压力(1.1±0.05)×105Pa,纯度99.5%。备用液氧罐若要保证窑炉两天的使用量,约需400t纯氧,采用平顶储槽[11]。

当前全氧燃烧的热点和难点之一即氧气的制作成本[10]。现场制氧技术的进一步成熟将使玻璃熔窑采用全氧燃烧技术拥有更为优质更为便宜的氧气来源,有助于玻璃行业节能降耗,对改善环境、解决经济社会发展中能源瓶颈制约、对促进相关产业技术进步有着重大意义。

七、燃烧器的研究进展

7.1 燃烧器的选择

在玻璃熔窑中,要实现全氧燃烧技术,全氧燃烧器是非常关键的设备。其结构的合理性将会影响到燃烧与热传递性能的好坏。在燃烧器的研究设计和制造方面,Air Products、Air Liquide、Praxair、MAXON、CTI等国外一些公司处于世界先进水平。其中Air Products公司拥有5座世界级的燃烧实验室和多项燃烧及燃烧器设计方面的专利,能够提供先进的纯氧燃烧器、流量控制系统和全氧燃烧技术。

目前世界上有两种先进的燃烧技术,一种是分段燃烧技术,另一种是Praxair 稀释氧燃烧技术。

分段燃烧技术通过对燃料进行预热以及增加火焰中的碳黑量来显著增加火

焰亮度。而火焰亮度的提高则导致了热辐射的提高,而高辐射也使得火焰的温度变得比原来更低。最终热传递稳定性提高,NO x的排放显著减少。另外,高浓度碱蒸气会冷凝在燃烧器上,产生强烈腐蚀作用。故燃烧器的材质必须有较好的耐碱性。

Praxair稀释氧燃烧技术单独将燃料和氧气高速喷射注入窑炉,氧气并不与燃料直接反应,而是与窑炉中的气体快速混合再与喷射出的燃料产生反应。这种燃烧器被称为DOC燃烧器。由于它使用氧气作为助燃介质,NO x的排放量也能得到显著的降低。然而在窑内温度低于燃料自然温度的情况下,DOC燃烧器可能不太稳定[12]。

当前,在全氧燃烧燃烧器的选择中,比较常用的是分段燃烧法。经实际使用证实其具有火焰覆盖面积大、火焰亮度高、传热效果好、抑制NO x生成等优点[13]。

我国在全氧燃烧器方面远远落后于国外水平。在建设全氧玻璃熔窑时也都是选用国外的燃烧器。现在用的最多的是MAXON公司的LE型和CTI公司的HR型。最近,部分厂已采用平焰氧枪,其火焰覆盖比圆焰的大2~3倍,还较贴近液面,热辐射能力增强约1倍。

7.2 燃烧器的布置

全氧燃烧时的燃烧器的排列方式有顺排和错排两种。一般当窑宽小于7.3m 时,应采用错排。因为若采用顺排,相对的射流穿透烟气而产生碰撞,碰撞的结果是将气流转向而冲向碹顶。当窑宽大于7.3m时,则应采用顺排方式。

为了进一步提高全氧燃烧的热效率,也有人将燃烧器安装在窑顶,这样可以强化对流传热并且在一定程度上减轻碱蒸气对窑顶的腐蚀。此法为美国BOC气体公司于1995年提出的CGM法。CGM法的实际使用效果为:熔化速度大大加快(从摄像头观察)、出料量可增加30%,可降低玻璃缺陷及能耗,操作灵活性大。虽然CGM法的效果基本上是肯定的,但火焰很容易冲击到玻璃液表面,造成液面的不稳定,而且燃烧的热辐射效率也会大大降低,所以这种安装方式目前用得很少,其是否具有生命力还有待时间的考验[12],[14]。

全氧燃烧器的立面布置为玻璃液面以上460mm(肖特公司提出应为500mm 以上),必须水平安装,避免火焰上扬或下冲,造成局部过热[14]。

八、国内熔化能力500t/d、600t/d全氧熔窑的研究进展

8.1 安徽华光玻璃集团于2010年6月启动的500t/d全氧燃烧浮法玻璃改造工程目前已经点火成功。该项目的主要设计参数如下:

(1)熔化率:2.46~2.59t/ m2?d(普通熔窑2.0~2.2t/m2?d);

(2)能耗:5230 kJ/kg(普通熔窑6900kJ/kg);

(3)窑龄:8年;

(4)全氧喷枪对数:6对;

(5)天然气用量:2700Nm3/h;

(6)耗氧量:5700Nm3/h;

8.2 目前正在施工的沙河600t/d全氧燃烧浮法玻璃生产线的设计参数如下:(1)熔化率:2.2~2.5t/m2?d(普通熔窑2.0~2.2t/m2?d);

(2)热耗:4600kJ/kg(普通熔窑6300kJ/kg);

(3)窑龄:10年(普通熔窑6~8年);

(4)全氧喷枪对数:7对,氧枪错位排列;

(5)采用池底鼓泡技术;

通过对600t/d全氧燃烧玻璃熔窑的热工计算分析,并与空气助燃的热工指标相比较,得出结果如表3所示[3]:

表3 600t/d玻璃熔窑热工计算技术指标对比

由此得出,全氧燃烧烟气带走的热量大大减少,比蓄热式窑降低了50%多。

九、全氧燃烧技术目前存在的主要问题

全氧燃烧虽然在玻璃生产上有很多优点,但是它依然存在着一些比较突出的问题。比如熔窑内碱蒸气含量过大、熔窑耐火材料要求严格、氧气制造成本偏高等。这些问题都是制约全氧燃烧快速发展的重要因素,还有待我们进一步切实研究。除了这些内在因素外,国内玻璃行业的客观环境也影响了全氧燃烧的持续推进。出于对某些不能在当前解决的风险的顾虑,国内玻璃企业往往会继续选择技术更为成熟的蓄热式熔窑。但这些存在的风险通常与缺乏玻璃熔化经验有关,或者是担心熔窑耐火材料侵蚀对熔窑寿命和玻璃质量的影响。随着全氧燃烧技术的进一步成熟,这些问题都会迎刃而解。

总结

随着能源危机的加深和环保意识的提高,全氧燃烧技术正在受到我国各行各业的重视。综合看待该技术的优点与缺点,不难发现它正处在不断完善的成长期。虽然目前还有一些关键问题需要通过实践来验证,全氧燃烧技术应用到浮法玻璃熔窑上已是大势所趋。通过多年的研究,我们在耐火材料、燃烧器、氧气制备和经济效益等问题在理论上已经有了比较详细的分析。但只是停留在比较浅的层次。目前我国正处在由消化国外技术向形成自主知识产权转变的时期。现在我们所需要做的是在前面研究者的基础上,对某一些问题进行更加具体的研究。比如,降低全氧燃烧窑内碱蒸汽浓度的措施、600t/d浮法玻璃熔窑的窑炉结构设计及燃烧系统设计等。相信对全氧燃烧技术更进一步的分析研究能给浮法玻璃行业带来前所未有的变革。

参考文献:

[1]赵恩录,杨健.玻璃熔窑全氧燃烧技术概况和技术发展趋势[J].玻璃.2005

(6)3-6.

[2]H.Kobayashi.Oxy-Fuel Fired Glass Melting Technology–Experience, Evolution

and Expectation[J].V Latin American Technical Symposium on Glass.2003 21-25

[3]张战营,刘缙,谢军.浮法玻璃生产技术与设备[M].第二版北京化学工业

出版社.2010.95

[4]徐嘉麟.玻璃熔窑的全氧燃烧[J].国外建材科技.2008(2)87-91.

[5] G Datschefski.A theoretical study of natural gas flame luminosity in glass furnace

heat transfer[J].Glass Technology.1969 10 (4) 107 -113.

[6]孙承绪.全氧燃烧池窑中若干技术问题的探讨[J].玻璃与搪瓷.2002(1)47

-52.

[7]陈国平,李慧等.玻璃熔窑全氧燃烧技术及其耐火材料的研究进展[J].材料

导报.2008(4)22-25.

[8]姜言章,张镇玉.玻璃熔窑采用天然气燃烧的问题探讨[J].玻璃.2003(5)

22-25.

[9]王德和.浮法玻璃工厂全氧燃烧熔窑制氧设备的选择[J].国外建材科技.2008

(4)91-92.

[10]牟竹生,赵恩录,陈福.全氧燃烧浮法玻璃熔窑的技术经济分析对比[J].玻

璃.2008(6)13-16.

[11]刘志付,杨健,赵恩录,唐纯.熔窑全氧燃烧技术是玻璃企业节能改造的最

佳选择[J].玻璃.2009(11)11-14.

[12]金明芳,何峰,谢峻林,刘小青.玻璃窑用全氧燃烧技术及燃烧器的研究进

展[J].国外建材科技.2007(5)76-80.

[13] 陈国平,李慧等.玻璃熔窑全氧燃烧技术的最新研究进展[J].工业加热.2008

(4)40-43.

[14]孙承绪.全氧燃烧十三问[J].玻璃与搪瓷.2003(3)25-29.

全氧燃烧技术 我们日常生活中,随处可见药用玻璃瓶的身影。无论是饮料、药品,还是化妆品等等,药用玻璃瓶都是它们的好伙伴。这些玻璃包装的容器,因其透明的美感,化学稳定性好,对内容物无污染,可以高温加热,旧瓶可回收再生利用等优点,一直被认为是最好的包装材料。尽管如此,为了与金属罐、塑料瓶等包装材料竞争,药用玻璃瓶也在不断地提高其生产技术, 使产品质量更好、外观更美、成本更低。 在蓄热式玻璃窑的建造技术之后,玻璃熔化技术迎来了第二次革命,这就是全氧燃烧技术。在过去十年里,世界各国在玻璃熔窑上进行该技术改造的实践表明,全氧燃烧技术具有低投资、低能耗、低污染物排放等显著的优越性。在美国、欧洲,轻量化的瓶罐已是玻璃瓶罐的主导产品,小口压吹技术(NNPB)、瓶罐的冷热端喷涂技术等,都是轻量化生产的先进技术。德国公司已能生产出1公升的浓缩果汁瓶,仅重295克,瓶壁表面涂覆了有机树脂,可提高瓶子压力强度20%。在现代工厂里,生产玻璃瓶可不是容易的事,有很多的科学难题需要解决。 全氧燃烧技术在玻璃熔炉的应用 一、概论: 改革开放以来, 国民经济迅速发展举世瞩目。玻璃工业(平板玻璃、电子玻璃、玻璃纤维、日用玻璃、光学玻璃等)相应得到迅速发展,仅以浮法玻璃为例,截止2004年底,已建成投产126条浮法线(总产量已达到3亿重量箱,日熔量52930T),还有51条线在建、拟建。熔化玻璃采用煤、煤焦油、重油、烊黄 ⒒虻?少量)作燃料。目前我国熔化一公斤玻璃液(平板玻璃)平均指标在1500-1800大卡。按此单位能耗测算,玻璃工业无疑是重要能耗大户之一。当今世界石油价格上涨,我国进口石油逐年增加(中国生产力发展研究报告研究表明;中国石油进口率测算到2010、2015和2020年进口率下限将分别达到55.4%、57.4%、59.7%。大大超过30%理论上控制指标,按国际能源组织今年预测2030年中国石油对外依存度将达到74%的进口率)。玻璃熔窑大部分采用重油做燃料,因此,对于玻璃工业的总量控制,尤其是高能耗玻璃熔窑的能耗限制,从节能、成本考虑采用新燃烧技术已是当务之急。2005年2月16日“京都协议书”生效、2005年7月27日美国、澳大利亚、中国、印度、韩国在万象签订了亚太地区清洁能源开发及气候变化研究伙伴关系的协议“万象协议”,都在呼吁保护全球环境。目前中国的温室气体排放量已高居世界第二,并预计将会超过美国升至第一(美国纽约时报10月30日文章:中国下一个剧增的可能是污染空气)。根据粗略统计,中国有1/3的地区受到酸雨侵蚀。中国政府现在必须认识到,在环境方面,它既有国内责任,也有国际责任。党和国家提出的“十一五”规划纲要,已将节能、环保列为“十一五”规划着重解决的课题。严格控制大气污染、降低温室气体排放的新法规、新技术已是既定方针。随着玻璃工业的发展,人们对产品质量要求的不断提高,燃料成本的不断增加,使得科技工作者对玻璃生产的核心

富氧燃烧技术在工业锅炉上的应用 一、概述 通常空气中氧的含量为20.93%、氮为78.1%及少量惰性气体等,在昆明地区空气中氧的含量约为20.8%,在燃烧过程中只占有空气总量的1/5左右的氧参与燃烧,而占空气总量约4/5的氮和其他惰性气体非但不助燃,反而将随烟气带走大量的热能。人们把含氧量大于20.93%的空气叫做富氧空气。富氧空气参与燃烧给燃烧提供了足够的氧气,使可燃物充分燃烧,减少了固体不完全燃烧的排放,减少了氮和其他惰性气体随烟气带走的热能。将具有明显的节能和环保效应。 目前富氧可以通过深冷分离法、变压吸附法及膜分离法获得。膜法富氧技术是近年发展的非常适合各种锅炉、窖炉做助燃用途的高新技术,它具有流程简单、体积小、自身能耗低、使用寿命长、投资较少等特点,被工业发达国家称之为“资源的创造性技术”。 二、膜法富氧原理 膜法富氧是利用空气中各组分透过富氧膜时的渗透速率不同,在压力差驱使下,使空气中的氧气优先通过而得到富氧空气。膜法富氧助燃系统包括空气过滤器、鼓风机、富氧膜组件、水环真空泵、真空表、调节阀、气水分离器、除湿增压电控系统、富氧预热器和喷嘴。 三、富氧燃烧分析 助燃空气中氧浓度越高,燃料燃烧越完全,但富氧浓度太高,会导致火焰温度太高而降低炉膛受热面的寿命,同时制氧投资等费用增高,综合效益反而下降,因此国内外研究均表明,助燃空气富氧浓度一般在26~30%时为最佳。 1、据测试氧含量增加4-5%,火焰温度可升高200-300℃。火焰温度的升高,促进整个炉膛温度的上升,炉堂受热物质更容易获得热量,热效率大幅提高。 2、燃料在空气中燃烧与在纯氧中的燃烧速度相差甚大,如氢气在空气中的燃烧速度最大为280cm/s,在纯氧中为1175cm/s,是在空气中的4.2倍,天然气则高达10.7倍。富氧助燃,可以使燃烧强度提高、燃烧速度加快,从而获得较好的热传导,使燃料燃烧的更完全。 3、燃料的燃点温度不是一个常数,它与燃烧状况、受热速度、富氧用量、环境温度等密切相关,如CO在空气中为609℃,在纯氧中仅388℃,所以用富氧助燃能降低燃料燃点,提高火焰强度、减小火焰尺寸、增加释放热量等。 4、用普通空气助燃,约五分之四的氮气不但不参与助燃,还要带走大量的热量。一般氧浓度每增加1%,烟气量约下降2~4.5%,从而能提

摘要及摘要附图 本实用新型公开一种全氧燃烧控制系统烧枪,包括本体,其特征在于,在本体的左侧设有扁平状的天燃气出口、氧气出口和辅氧出口,其中所述天燃气出口、氧气出口位于上部,所述辅氧出口位于下部,所述氧气出口套接于所述天燃气出口的外部。本烧枪的设计,不仅实现了天然气的充分燃烧,还能杜绝氮化物排放。随着全氧燃烧控制系统的普及应用,本烧枪将进一步加以推广到玻璃窑炉、冶金、锻造等行业。

权利要求书 1.一种全氧燃燃烧控制系统烧枪,包括本体,其特征在于,在本体的左侧设有扁平状的天然气出口、氧气出口和辅氧出口,其中所述天然气出口、氧气出口位于上部,所述辅氧出口位于下部,所述氧气出口套接于所述天燃气出口的外部。 2.一种全氧燃烧控制系统烧枪,其氧气入口特征在于,氧气入口在烧枪右侧一分为二,同时接入烧枪的氧气出口。 3.一种全氧燃烧控制系统烧枪,固定方式在烧枪中部设置了卡扣,卡扣分别在设在中部的上方和下方,保证烧枪正常工作时是稳定的。 4.如权利要求1所述的全氧燃烧控制系统烧枪,其特征在于,天燃气出口、氧气出口和辅氧出口呈扁平状 5.如权利要求1所述的全氧燃烧控制系统烧枪,其特征在于,天燃气出口在氧气出口的内测,天燃气出口被氧气出口包围,且氧气出口比天燃气出口要长。 6.如权利要求1所述的全氧燃烧控制系统烧枪,其特征在于,辅氧出口在位于天燃气和氧气出口的下部,且辅氧出口的要比氧气出口宽。 7.如权利要求1所述的全氧燃烧控制系统烧枪,其特征在于,烧枪设有上下氧气比例调节旋钮,能够调节辅氧出口与氧气出口中氧气的比例。

一种全氧燃烧控制烧枪 技术领域 本实用新型是一种全氧燃烧控制系统烧枪,是专门为全氧燃烧控制系统而制作的一种新型燃烧工具。 背景技术 我国建材、轻工行业的玻璃熔窑,除个别外资企业生产高档产品的窑炉采用全氧助燃 之外,几乎都采用空气助燃熔炉,现实存在的高能耗、高污染、低水平、急功近利、等问题是相当严重的。就玻璃工业而言,资源的匮乏、严峻的环境污染现状和国家可能采取的更为严厉地节能举措、环境保护法规以及市场竞争对产品质量越来越高的要求,因此寻求应用新技术进行改造。这就更需要深入研究“玻璃熔窑的全氧燃烧”技术。 全氧燃烧烧枪作为全氧燃烧控制中的核心部分,它的综合性能的稳定性对于窑炉燃烧控制是非常重要的。 实用新型内容 为了克服传统的空气和天燃气混合燃烧方式的弊端,本实用新型专利是专为纯氧和天燃气的燃烧方式提供的一种全氧燃烧烧枪。 本实用新型的目的通过以下技术方案来具体实现: 一种全氧燃烧烧枪,包括本体,在本体的左侧设有扁平状的天燃气出口、氧气出口和辅氧出口,其中所述天燃气出口和氧气出口位于上部,所述辅氧出口位于下部,所述氧气出口套接于所述天燃气出口的外部。 在所述氧气入口特征在于,氧气入口在烧枪右侧一分为二,同时接入烧枪的氧气出口。烧枪的天燃气入口是天燃气外部管道直接接入。 天燃气出口是扁平状的,且其出口在内侧;并且氧气出口也是扁平状的,环绕在天燃气出口的外侧。当天燃气和氧气从烧抢的出口喷出时,氧气对石油焦粉能够形成一个“包围之势”,使二者能够充分混合。 烧枪设有上下氧气比例调节旋钮,能够调节辅氧出口与氧气出口中氧气的比例。在初步点火时,辅氧出口调整的氧气量要比氧气出口的氧气量要小。当窑炉正常运转时,辅氧出口的氧气要大于氧气出口的氧气。调节氧气出口和辅氧出口的氧气量都是通过比例调节旋钮来实现的。 所述辅氧出口在下部,并且也是扁平状的,其作用是调节上下两个氧气出口的氧气比例,

全氧燃烧、纯氧助燃及富氧燃烧节能技术比较 玻璃熔窑的节能降耗一直是业内关注的重大课题,在能源危机日益加重的今天,玻璃熔窑对高品质能源的过度依赖已经制约了玻璃行业的发展。玻璃熔窑燃烧过程中,空气成分中占78%的氮气不参加燃烧反应,大量的氮气被无谓地加热,在高温下排入大气,造成大量的热量损失,氮气在高温下还与氧气反应生成NOx,NOx气体排入大气层极易形成酸雨造成环境污染。另一方面随着高科技和经济社会的发展,要求制造各种低成本、高质量的玻璃,而全氧燃烧技术正是解决节能、环保和高熔化质量这几大问题的有效手段,被誉为玻璃熔制技术的第二次革命。纯氧燃烧技术最早主要被应用于增产、延长窑炉使用寿命以及减少NOx排放,但随着制氧技术的发展以及电力成本的相对稳定,纯氧燃烧技术正在成为取代常规空气助燃的更好选择,这得益于纯氧燃烧技术在节能、环保、质量、投资等方面的优势。 氧气燃烧的应用分为整个熔化部使用纯氧燃烧的全氧燃烧技术、纯氧辅助燃烧技术以及局部增氧富氧燃烧技术等几种方式。 1、全氧燃烧技术的优点 1)玻璃熔化质量好。全氧燃烧时玻璃粘度降低,火焰稳定,无换向,燃烧气体在窑内停留时间长,窑内压力稳定,有利于玻璃的熔化、澄清,减少玻璃的气泡及条纹。 2)节能降耗。全氧燃烧时废气带走的热量和窑体散热同时下降。研究和实践表明,熔制普通钠钙硅平板玻璃熔窑可节能约30%以上。3)减少NOx排放。全氧燃烧时熔窑废气中NOx排放量从2200mg/Nm3降低到500mg/Nm3以下,粉尘排放减少约80%,SO2排放量减少30%。 4)改善了燃烧,提高了熔窑熔化能力,可使熔窑产量得以提高。玻璃熔窑采用全氧燃烧时,燃料燃烧完全,火焰温度高,配合料熔融速度加快,可提高熔化率10%以上。 5)熔窑建设费用低。全氧燃烧窑结构近似于单元窑,无金属换热器及小炉、蓄热室。窑体呈一个熔化部单体结构,占地小,建窑投资费用低。

玻璃行业的全氧燃烧与污染减排 国际性油价逼近每桶100美元,无疑对工业能耗大户面临着巨大的压力。节能是当务之急,而减少废气污染的排放,确保环境空气的净化,是各工业企业的重中之重。作为一种高能耗产业的玻璃工业朝着高效率、高质量、低成本、环保化的发展。玻璃熔窑由传统的空气助燃改造(或新增)为全氧助燃就成为其主要的发展方向。 一.全氧助燃与空气助燃的区别: 空气助燃燃烧反应: CH4+2O2+ 8 N2→CO2 + 2 H2O+8 N2 全氧助燃燃烧反应: CH4+2O2→CO2 + 2 H2O 全氧助燃由于氮气的大量减少,在玻璃液上方的燃烧产物中主要是水与二氧化碳,燃烧后的烟气体积比空气助燃烟气减少70-80%,使得熔窑在结构上大大简化。全氧燃烧是玻璃行业节能减排的最佳选择。近年来PSA VPSA新技术的应用大大降低了制氧成本。这是我国玻璃行业未来实现节能减排的最经济、最有效的措施。 二.获取氧气的方法 作为工业气体的氧,主要产品来源于大气,经过空气分离的手段获得。上海空气之星工业气体设备有限公司是专业制氧、制氮设备的厂商。在多年V/PSA制氧设备生产的基础上、引进国外先进的制氧技术、采用cms-p1.3型、vop进口分子筛、进口切换阀门、配以先进的制氧循环流程、在常温的条件下,加压吸附、减压解吸的循环工艺、从大气中提取90-93的氧气。 V/PSA系列制氧机参数

从变压吸附中提取的氧气在玻璃熔窑上进行全氧燃烧其优点是: 1.改造燃烧效率节能25-40%。 2.污染减排显著,NOx排放量降低80%以上,粉尘排放量减少70-80%。 3.投资成本低,窑炉结构简短,筑炉时间短,占地小,维修量少,不需要蓄热室、格子砖、减少了维修费用。

全氧燃烧技术在浮法玻璃生产中应用的调研报告 国内浮法玻璃行业能耗过高、污染排放量大等问题正随着国家对低碳节能要求的增加而日益受到重视。技术革新正在成为本行业继续健康发展的强劲动力。为了改善浮法玻璃行业能源消耗过高的现状,也为了提升本院的科学技术水平提高自身竞争力,我院于2010年10月成立了全氧燃烧课题研究小组。目前,研究小组已经完成了为期三个月的前期调研工作。调研目的在于收集国内外关于玻璃熔窑全氧燃烧的应用情况的相关资料,并整理资料提取有用信息,为全氧燃烧课题研究小组提供全氧窑方案设计依据。调研期间,研究小组检索查阅了近十年来国内核心玻璃期刊上有关全氧玻璃熔窑应用的大部分学术论文及优秀硕士毕业论文,并咨询了巨石集团、秦皇岛玻璃研究设计院、蚌埠玻璃工业设计研究院、杭州杭氧集团、美国普莱克斯公司等相关企业。为了丰富信息资料,研究小组还与多位玻璃行业的技术专家进行了交流,并出席了由中国硅酸盐学会玻璃分会主办的2010全国玻璃技术交流研讨会,从中获得了许多有价值的信息。为使接下去的研究工作能够更顺利的进行,现就本次调研工作做一个详细的总结。 一、玻璃熔窑全氧燃烧技术的必要性 我国玻璃工业产能已经高居世界首位,到2009年末,全国已建成投产的浮法玻璃生产线208条,平均熔化能力约540t/d。在2009年投产的19条浮法玻璃生产线熔化能力都在500t/d以上。与上世纪相比,我国平板玻璃熔窑的大型化水平和单位产品能耗有了显著的提高,一定程度上降低了污染物和二氧化碳的排放水平,并且大大提高了玻璃行业的产品质量。尽管如此,我国的平板玻璃行业依然存在着能耗大、成品率低(85%左右)、NO x排放量高等问题,和国外先进水平仍有一定的差距。而且随着重油价格的走高,燃料在玻璃制造成本中所占的比例也越来越大,严重影响了行业的经济效益。因此,节约能耗缓解能源短缺、提高成品率以及降低污染物排放依然是平板玻璃行业需要继续努力的课题。 长久以来,玻璃熔窑一直使用空气作为助燃介质。由于空气中氧气含量只有21%,其余约占4/5的氮气被无谓的加热,并在高温下排出窑体,造成了很大的能源浪费。这部分的热量损失约占能耗的30%左右。同时,氮气在高温下还与氧

(b)Cleanfire。HRTH(具有较高的热传导效率.较大的火焰覆盖面积,较低的碹顶、胸墙温度等特点): 烧咀型号燃料种类燃烧范围 SmallCleanfire。HRll天然气0.75—4肼Btu/hr LargeCleanfire。HR“天然气4—12删Btu/hr JumboCleanfire。HF天然气7—20删gtu/hr LargeCleanfire。HR“油2—12肼Btu/hr (C)Cleanfire‘HR,”: 该系列烧咀是AirProducts最新研制的新型燃烧设备,它是在2004年第一季 度在用户开始使用。由于它具有:对玻璃液更好的传热效率(和其它烧咀相比, 至少节能5%);维护方便(不积碳):燃烧范围广(0.25--20}tMBtu/hr)等特点。 受到J{{j户的高度赞扬。 烧咀型号燃料种类燃烧范围 MiniCleanfire。HR,“天然气0.25—2.5删Btu/hr

sma-lCleanfire。nn,w天然气0.75—8HMBtu/hr }LargeC1eanfire。HR,“天然气4—20姗Btu/hr 烧咀实物照片Cleanfire‘HR,“10m[Btu/hr,—70%St—aging 状况的燃烧试验 (2)AirProducts全氧燃烧在业内的优势: (a)节能:AirProducts提供的燃烧设备在节能方面均为业内的佼佼者。尤其,Clcanfire。HR,“系列经实践检验,比其它全氧燃烧设备至少节能5%。 (b)安全:AirProducts是业内所有的同行安全纪录最好的。 (c)服务:AirProducts拥有本领域中最优秀的人员。AirProducts专业的玻璃团队已经拥有了丰富的玻璃生产应用经验及20年以上的纯氧燃 烧经验。无论是新的窑炉项目还是旧窑炉的改造项目,AirProducts的 专业人员将帮助您设计理想的系统来改善玻璃质量及降低熔化成本。 (3)AirProducts全氧燃烧服务范围: AirProducts作为一家专业气体供应商.不仅能采用多种业务方式为客户供麻氧气、氨气和氢气等设备,还能提供先进的纯氧燃烧器(Cleanfire‘系列)、流量控制系统和丰富的纯氧燃烧经验。在全氧燃烧池炉(Oxy-Fuel)、全氧助燃(Oxy—Boost)和全氧底吹等方面,AirProducts可以提供以下服务: (a)安全论证:当客户的项目实施时,AirProducts会帮助您进行正式的安全评估以便识别,记录并传达在现场所有的风险及与纯氧燃烧应用相 关的操作问题。AirProducts与您合作以评估窑炉,流量控制设备。随 着项目的进展,AirProducts将在项目执行的每个关键点帮助您进行另 外的评估。 (b)设备选购:AirProducts的Cleanfire‘系统在全球已经成功安装超过100台窑炉。AirProducts的Cleanfirel燃烧器创造了具优势的热传:莲 及较低的污染排放的纪录。AirProducts能单独供应燃烧器及其它部件

玻璃行业的全氧燃烧与污染减排 上海节能信息网2008-1-7 1:42:10 信息来源:上海空气之星工业气体设备有限公司评论: 玻璃行业的全氧燃烧与污染减排 宋永琪徐飞吴国钧 国际性油价逼近每桶100美元,无疑对工业能耗大户面临着巨大的压力。节能是当务之急,而减少废气污染的排放,确保环境空气的净化,是各工业企业的重中之重。作为一种高能耗产业的玻璃工业朝着高效率、高质量、低成本、环保化的发展。玻璃熔窑由传统的空气助燃改造(或新增)为全氧助燃就成为其主要的发展方向。 一.全氧助燃与空气助燃的区别: 空气助燃燃烧反应: CH4+2O2+ 8 N2→CO2 + 2 H2O+8 N2 全氧助燃燃烧反应: CH4+2O2→CO2 + 2 H2O 全氧助燃由于氮气的大量减少,在玻璃液上方的燃烧产物中主要是水与二氧化碳,燃烧后的烟气体积比空气助燃烟气减少70-80%,使得熔窑在结构上大大简化。全氧燃烧是玻璃行业节能减排的最佳选择。近年来PSA VPSA新技术的应用大大降低了制氧成本。这是我国玻璃行业未来实现节能减排的最经济、最有效的措施。 二.获取氧气的方法

作为工业气体的氧,主要产品来源于大气,经过空气分离的手段获得。上海空气之星工业气体设备有限公司是专业制氧、制氮设备的厂商。在多年V/PSA制氧设备生产的基础上、引进国外先进的制氧技术、采用cms-p1.3型、vop进口分子筛、进口切换阀门、配以先进的制氧循环流程、在常温的条件下,加压吸附、减压解吸的循环工艺、从大气中提取90-93的氧气。 V/PSA系列制氧机参数

从变压吸附中提取的氧气在玻璃熔窑上进行全氧燃烧其优点是: 1.改造燃烧效率节能25-40%。 2.污染减排显著,NOx 排放量降低80%以上,粉尘排放量减少70-80%。 3.投资成本低,窑炉结构简短,筑炉时间短,占地小,维修量少,不需要蓄热室、格子砖、减少了维修费用。 4.可以提高火焰底部温度,提高玻璃熔化量,燃烧无换向,窑炉废气的减少,使烟道系统规模大大缩小,NOx 排量大大降低,其清除系统规模也缩小,消除了熔炉换向带来的对炉 压及玻璃液面的不稳定,使温度和氧气分布更加重要稳定。有助于减少条纹和小气泡,改善玻璃质量。 5.降低碹顶温度,延长熔炉寿命。由于采用全氧燃烧,燃烧相对完全,火焰长度相对缩短,火焰上部温度降低,降低了碹顶的热负荷,既减轻对其的侵蚀,熔窑寿命相应延长。 6.节约能源,提高热效率。空气中含氧量约21%,而氮气的含量为78%,氦、氩、氢等为1%。采用空气助燃的燃烧过程中,只有氧气参加燃烧的反应,大量的氮气吸收了大量的燃烧反应放出的热,并从烟道排走,造成极大的浪费。采用全氧助燃后的排烟量仅是空气助燃的1/3-1/4,排出炉外的热量大为降低,同时火焰温度高,辉度高,辐射传热强。 玻璃行业的全氧燃烧与污染减排 上海节能信息网 2008-1-7 1:42:10 信息来源:上海空气之星工业气体设备有限公司 评论:

工业应用中主要采用以下几种方法实现低氧燃烧: ◇有效地组织炉膛内的气流 ◇燃料分级燃烧 ◇燃用低热值燃料 ◇尽可能采用较低的过剩空气系数 以上四种方法中,燃料分级燃烧容易造成烧嘴尺寸过大的缺点,燃用低热值煤气和采用较低的空气过剩系数条件较为苛刻,不具有通用性,且潜力有限。所以,有效地组织炉膛内的气流,依靠助燃空气及燃料气高速射流的卷吸效应,使炉内大量燃烧产物回流,稀释燃烧区的含氧体积浓度,才是实现低氧燃烧的根本途径。该燃烧器中间为煤气喷口,周边为高温空气喷口,实现低氧燃烧技术的关键是该燃烧器每个空气喷口侧面开有较大的侧孔,正常工作时侧孔能吸入大量的炉膛内的烟气,冲淡空气中的氧浓度,达到低氧燃烧的目的。如果侧孔吸入的烟气量与每个空气喷口的空气量差不多,炉膛中氧气的浓度就降低为原来的1/2,氧化烧损会大幅减少,同时吸入的烟气还相当于再次预热空气,起到余热回收的作用。 2、低氧燃烧的节能原理 从物理角度来解释:对炉膛和物料的加热主要依靠炉内的高温烟气,举个例子炉内温度为900度,即炉内烟气温度也必然是900度。炉膛空间一定时,炉内的烟气量也是一定的,我们供入空、煤气燃烧的目的就是保证炉内一定的烟气量维持在900度。 当燃料量一定时,如果没有烟气循环,我们供入的空、煤气燃烧放出的化学热刚好将空、煤气的混合物(新进入的烟气)从冷态加热到900度。 而当有20%烟气循环时,从能量守恒的角度,假设循环的烟气不和空气换热直接进入炉内,则相当于炉内已经有20%的高温烟气,而这时供入的燃料只需要燃烧产生80%的烟气就可以维持炉内的高温烟气。所以需要供入的燃料量和空气量就得到减少。这就是节能的原理。 从热平衡的角度来说,节约的这部分能量究竟从哪里来?我们知道如果炉膛大小一定,温度一定,则炉子散热一定,物料吸热也一定,由于烟气的温度和炉膛温度一致,所以烟气的温度也是一定。由于采用烟气循环后,需要的空、煤气量减少,所以烟气量就减少,这样烟气带走的热量就减少,节能就是节的这部分能量。简言之,吸热量一定时,低氧燃烧需要的空、煤气量少,烟气量减少,带走的热更少,节能的根源

技术交流 浮法玻璃全氧燃烧技术 姜宏12 (1.海南省特种玻璃重点实验室海南大学海口市570228; 2.特种玻璃国家重点实验室澄迈县571924) 摘要玻璃熔窑的全氧燃烧技术被称为是玻璃工业熔制技术的“第二次革命”。介绍了对全氧燃烧技术的发展现状、优 点及其在浮法玻璃工业应用中遇到的问题;结合全氧燃烧技术在600 t/d浮法玻璃生产线成功应用的经验,对全氧玻璃熔窑 的设计、全氧燃烧对玻璃性能的影响,以及实际生产过程中玻璃液表面泡沫多、澄清困难等关键工艺技术难题进行了系统 研究分析;并对该技术在浮法玻璃中的节能减排、运行成本等进行了分析及前景展望。 关键词全氧燃烧浮法玻璃节能减排应用前景 中图分类号:TQ171文献标识码:A文章编号:1003-1987(2017)12-0003-17 Oxy-Fuel Combustion Technology for Float Glass JIANG Hong1,2 (1. Hainan Provincial Special Glass Key Lab,Hainan University,Haikou, 570228; 2.State Key Laboratory f or Special Glass,Chengmai, 571924) Abstract:The development of the oxy-fuel technique is known as the second revolution of glass melting technology.In this paper,the advantage and development of Oxy-fuel combustion technology and its problems in the float glass industry are introduced.Based on the successful practice of the technology in the600 t/d float glass line,the design of the furnace,the effect of the oxy-fuel combustion on the properties of glass,and the problems of the key process and technology,such as too many bubbles on glass melt surface,and the difficulties in clearing,were systematically studied and analyzed.The energy saving and emission reduction and operation cost of the technology in float glass are analyzed and the prospect is discussed. Key W ords:oxy-fuel combustion,float glass,energy saving and emission reduction,application prospect 〇引言 改革开放30多年以来,中国国民经济迅速发 展举世瞩目,玻璃工业也得到迅速发展。仅以浮 法玻璃为例,“十二五”末浮法生产线总计325条,浮法玻璃产能51 935万t,连续22年居世 界之首。但是我国平板玻璃行业依然存在着能耗 大、排放高等问题,与国际先进水平仍存较大的 距离。玻璃熔制的髙能耗带来燃料的大量消耗,也对环境造成了前所未有的压力;同时玻璃燃料 在玻璃制造成本中所占的比例也越来越大,严重影响了行业的经济效益。因此,节约能耗、降低 污染物排放以及降低生产成本成为平板玻璃行业 面临的的两大核心问题[1]。 长久以来,玻璃熔窑都是以空气作为助燃气 体,采用空气助燃是导致髙污染、高能耗的重要 原因[2]。空气中氧气含量只有21%,其余约 78%的氮气在玻璃熔化过程中被无效率的加热,并在高温下排出窑体,造成了很大的能源浪费,据统计,这部分热量损失占能耗的30%以上。而 且队在高温下与02反应生成N0X气体,N0X气体排 入大气层会造成严重的环境污染。另外,在空 3

全氧燃烧技术

***学院 毕业设计(论文) 设计(论文)题目 系别 专业 班级 姓名 指导教师

年月

目录 第1章绪论 (1) 第2章全氧燃烧概况 (1) 2.1 全氧燃烧的定义 (1) 2.2 全氧燃烧对比空气燃烧的区别 (1) 2.3 全氧燃烧的意义 (2) 第3章燃烧在窑炉的结构中控制 (3) 3.1 全氧燃烧窑炉的概述 (3) 3.2 窑炉结构的规则 (3) 3.2.1 窑池池壁的设计 (3) 3.2.2 流液洞 (4) 3.3 火焰空间 (4) 3.3.1 大碹的控制 (4) 3.3.2 胸墙的确定 (4) 3.4 燃烧器的放置 (4) 3.4.1 燃烧器放置的重要性 (4) 3.4.2 确定位置的规则 (4) 3.5 耐火材料的运用 (5) 第4章烧枪的选择 (5) 4.1 氧枪的选用机理 (6) 4.2 氧枪的分类 (6) 4.3 氧枪的注意事项 (7) 第5章全氧燃烧的氧源 (7) 5.1 氧气的制备 (7) 5.1.1 真空变压吸收法(VPSA)——制氧 (7) 5.1.2 低温(深冷)氧气分离法——制氧 (8) 5.1 3 罐装液态氧 (8) 5.2 氧气制备与使用安全 (9) 第6章小结 (9)

全氧燃烧的窑炉控制及概况 摘要:随着国民经济的迅速发展,玻璃生产技术也飞速进步。玻璃生产在追求高质量同时,对玻璃生产环保,高效益也有极高的要求。相对传统的熔制过程不能满足,现代时局的要求。因而全氧燃烧技术应运而生,全氧燃烧技术的玻璃窑炉的出现无疑成为解决行业降低成本,减少污染获取环保的有效途径。本文论述了全氧燃烧技术的定义、优点意义、窑炉结构的设计控制要求、工业制氧的方法及其使用时安全、燃烧器的选择、安装方法进行了简单的综述。 关键词:******* 第1章绪论 矿物是大自然赋予人类的魁宝,玻璃则是人类智慧的结晶。改革开放以来,玻璃工业(平板玻璃、电子玻璃、玻璃纤维、日用玻璃、光学玻璃等)相应得到迅速发展,在行业高速发展的光环下,环境也成重要缺口。据了解,目前中国的温室气体排放量已高居世界第二,严格控制大气污染、降低温室气体排放的新法规、新技术已是目标方针。因而对玻璃生产的核心——“玻璃熔窑”的各个环节进行了不断地探索和改进,燃烧系统也不例外,并有了可喜的成效。采取“全氧+燃料”燃烧的方式来解决。本文将以熔窑全氧燃烧的慨念,燃烧的窑炉结构控制及制氧方案进行分析并在前辈的研究为指导下进行综述。 第2章全氧燃烧概况 2.1 全氧燃烧的定义

富氧燃烧技术及其对环境的影响概述 摘要:本文简要介绍了富氧燃烧技术的基础知识,阐述了富氧技术关键因素之一是富氧空气的制取方法,并对运用富氧技术对环境造成的影响作了简要分析,得出富氧燃烧技术是一项非常有效的降低co2排放的技术路径。最后我们对富氧技术提出了新的问题,即如何降低氧气制备和co2回收处理技术的成本。 关键词:富氧燃烧;co2排放;环境保护 abstract:this paper briefly introduces the basic knowledge of oxygen-enriched combustion technology,elaborates that one of the decisive factors of oxygen-enriched combustion technology is the preparation method for oxygen-enriched air, and simply analyzes the impact on environment if we applied the oxygen-enrichment technology,drawing the conclusion that the oxygen-enriched combustion technology is a very effective way to reduce the emission of co2.additionally, we puts forward some new questions:how to reduce the cost of oxygen preparation and co2recycling technology. keywords: oxygen-enriched combustion;co2 emissions;environmental protection 中图分类号:x324文献标识码a 文章编号 1.前言

第46卷第5期2018年10月 玻璃与搪瓷 GLASS &E N A M E L V d. 46 N i5 〇;.2018数说全氧 —通过数据描述全氧燃烧技术在我国玻璃领域的应用现状! 郭勇 (河南奥克金泰窑炉技术有限公司,河南安阳455000) 摘要:运用数字对全氧燃烧技术在我国玫璃行业的发展现状进行统计、分析,并对该技术在我国 玫璃行业的应用前景进行了展望,以期对全氧燃烧技术的状况有较全面的了解。 关键词:全氧燃烧技术;数据统计分析;展望 中图分类号:171.6+25.3 文献标志码:B文章编号=1000-2871(2018)05-0043-06 D O I:10.13588/https://www.doczj.com/doc/305729758.html,ki.g.e.1000-2871.2018.05.010 Talking about Oxy-Fuel Combustion ------Description of the Present Status of Application of Full Oxy -Fuel Combustion Technology in Domestic Glass Industry Based on Data and Statistics Analysis GUOYong 〇引言 在我国,全氧燃烧技术最初都是从国外引进,首先运用在显示器件(C R T)上,但是该技术在玻璃行业被 真正推广应用,特别是日用玻璃领域的推广应用还是在电子微晶玻璃(电磁炉的面板,锂铝硅系列玻璃)领 域。目前已经在应用的包括电子微晶玻璃、高硼硅器皿玻璃、高招硅玻璃(Cover Glass手机盖板玻璃)、药用 低硼硅、中硼硅玻璃(5.0)、钠钙硅黄料拉管、光学玻璃、太阳能光伏玻璃、电子材料、低熔点玻璃、无铅玻璃 (照明)、玻璃棉、高铅玻璃、玻璃微珠、玻纤、陶瓷釉料、化妆品瓶、精白料(高白料)酒瓶、啤酒瓶等领域。 随着我国国民经济整体质量和体量的不断提高,能源消耗和环境保护问题日益突出,绿色生产、超低排 放是大势所趋,全氧燃烧技术由于其与生倶来的优势被业内认为是最经济有效的解决方案之一。 全氧燃烧技术可用的燃料,除了块煤、煤制气(煤气发生炉煤气)目前不能用于全氧燃烧熔窑外,常见的 燃料,天然气(管道天然气、L N G、L P G)、重油、煤焦油、焦炉煤气(岩层气)、石油焦等在国内全氧燃烧熔窑上 均有成功使用的案例。 中国幅员辽阔,不同地域不同燃料的获得难易程度、价格及供应有较大的差别。各地对燃煤、煤制气、石 油焦的使用有不同的要求,有些地方明确规定部分燃料是严禁使用的,有的地方规定是限制使用的。各地在 执行环保标准上也不尽相同。表现为对存量产能、新增产能的不同界定和限制上、对尾气排放(特别是 N0J的计算方法及标准的差异上。 以上种种差异导致我国玻璃行业在全氧燃烧技术的推广应用上有较大的地域差异,这是目前不争的事 * *收稿日期%2018-06-27

全氧燃烧技术在玻璃熔炉的应用 发表日期:2009-3-17 13:34:44 已经有301位读者读过此文 一、概论: 改革开放以来, 国民经济迅速发展举世瞩目。玻璃工业(平板玻璃、电子玻璃、玻璃纤维、日用玻璃、光学玻璃等)相应得到迅速发展,仅以浮法玻璃为例,截止2004年底,已建成投产126条浮法线(总产量已达到3亿重量箱,日熔量52930T),还有51条线在建、拟建。熔化玻璃采用煤、煤焦油、重油、天然气、或电(少量)作燃料。目前我国熔化一公斤玻璃液(平板玻璃)平均指标在1500-1800大卡。按此单位能耗测算,玻璃工业无疑是重要能耗大户之一。当今世界石油价格上涨,我国进口石油逐年增加(中国生产力发展研究报告研究表明;中国石油进口率测算到2010、2015和2020年进口率下限将分别达到55.4%、57.4%、59.7%。大大超过30%理论上控制指标,按国际能源组织今年预测2030年中国石油对外依存度将达到74%的进口率)。玻璃熔窑大部分采用重油做燃料,因此,对于玻璃工业的总量控制,尤其是高能耗玻璃熔窑的能耗限制,从节能、成本考虑采用新燃烧技术已是当务之急。2005年2月16日“京都协议书”生效、2005年7月27日美国、澳大利亚、中国、印度、韩国在万象签订了亚太地区清洁能源开发及气候变化研究伙伴关系的协议“万象协议”,都在呼吁保护全球环境。目前中国的温室气体排放量已高居世界第二,并预计将会超过美国升至第一(美国纽约时报10月30日文章:中国下一个剧增的可能是污染空气)。根据粗略统计,中国有1/3的地区受到酸雨侵蚀。中国政府现在必须认识到,在环境方面,它既有国内责任,也有国际责任。党和国家提出的“十一五”规划纲要,已将节能、环保列为“十一五”规划着重解决的课题。严格控制大气污染、降低温室气体排放的新法规、新技术已是既定方针。随着玻璃工业的发展,人们对产品质量要求的不断提高,燃料成本的不断增加,使得科技工作者对玻璃生产的核心——“玻璃熔窑”的各个环节进行了不断地探索和改进,燃烧系统也不例外,至今已有了可喜的成效。人们除了关注全球日益紧缺的能源供应,探索种种节约能源的措施之外,还关注着人类的生存环境,针对熔窑排放的各种废气,采取必要的措施进行处理。除燃烧高硫燃料产生的“SOx”已引起重视外,在以空气助燃的燃烧中所产生的废气含有大量的NOx,它造成光化学大气污染、温室效应,影响全球人类生存环境,其更应予以关注.有史以来,玻璃熔窑一直都是以空气作为助燃介质。经过对现有燃烧系统的分析研究,认为采用空气助燃是导致高能耗、高污染、温室效应高要因素。空气中只有21%的氧气参与助燃,78%的氮气不仅不参与燃烧,还携带大量的热量排入大气。通过长期反复地试验研究认为;采用纯度≥85%的氧气作为助燃介质,对于节约能源,改善环境效果十分显著:能耗可降低12.5% - 22%,未来可望降低30%以上(见图二),废气排放量减少60%以上,废气中“NOx”下降了80-90%、烟尘也降低50%以上。 这种采用纯度≥85%的氧气参与燃烧的系统,我们称之为全氧燃烧、玻璃熔窑中,部分设置全氧燃烧系统(浮法玻璃熔窑俗称的“0”号小炉助熔)称之谓全氧助燃。由于燃烧系统的改变,引起玻璃熔窑结构的变革,全氧燃烧窑炉取消了蓄热室、小炉、换火系统,如同单元窑(见图一)。就采用横火焰窑炉的玻璃厂而言,熔化部厂房跨度可缩小2/5,主生产线投资减少30%左右。鉴于采用全氧燃烧的熔窑,无需“传统换火工艺”使得玻璃熔化更加稳定,近乎达到理想境界。 熔化过程飞料大幅度降低,澄清区气泡释放非常彻底,玻璃熔化质量显著提高。 采用空气或全氧作为助燃介质,其传热过程差异很大.

***学院 毕业设计(论文) 设计(论文)题目 系别 专业 班级 姓名 指导教师 年月

目录 第1章绪论 (1) 第2章全氧燃烧概况 (1) 2.1 全氧燃烧的定义 (1) 2.2 全氧燃烧对比空气燃烧的区别 (1) 2.3 全氧燃烧的意义 (2) 第3章燃烧在窑炉的结构中控制 (3) 3.1 全氧燃烧窑炉的概述 (3) 3.2 窑炉结构的规则 (3) 3.2.1 窑池池壁的设计 (3) 3.2.2 流液洞 (4) 3.3 火焰空间 (4) 3.3.1 大碹的控制 (4) 3.3.2 胸墙的确定 (4) 3.4 燃烧器的放置 (4) 3.4.1 燃烧器放置的重要性 (4) 3.4.2 确定位置的规则 (4) 3.5 耐火材料的运用 (5) 第4章烧枪的选择 (5) 4.1 氧枪的选用机理 (6) 4.2 氧枪的分类 (6) 4.3 氧枪的注意事项 (7) 第5章全氧燃烧的氧源 (7) 5.1 氧气的制备 (7) 5.1.1 真空变压吸收法(VPSA)——制氧 (7) 5.1.2 低温(深冷)氧气分离法——制氧 (8) 5.1 3 罐装液态氧 (8) 5.2 氧气制备与使用安全 (9) 第6章小结 (9)

全氧燃烧的窑炉控制及概况 摘要:随着国民经济的迅速发展,玻璃生产技术也飞速进步。玻璃生产在追求高质量同时,对玻璃生产环保,高效益也有极高的要求。相对传统的熔制过程不能满足,现代时局的要求。因而全氧燃烧技术应运而生,全氧燃烧技术的玻璃窑炉的出现无疑成为解决行业降低成本,减少污染获取环保的有效途径。本文论述了全氧燃烧技术的定义、优点意义、窑炉结构的设计控制要求、工业制氧的方法及其使用时安全、燃烧器的选择、安装方法进行了简单的综述。 关键词:******* 第1章绪论 矿物是大自然赋予人类的魁宝,玻璃则是人类智慧的结晶。改革开放以来,玻璃工业(平板玻璃、电子玻璃、玻璃纤维、日用玻璃、光学玻璃等)相应得到迅速发展,在行业高速发展的光环下,环境也成重要缺口。据了解,目前中国的温室气体排放量已高居世界第二,严格控制大气污染、降低温室气体排放的新法规、新技术已是目标方针。因而对玻璃生产的核心——“玻璃熔窑”的各个环节进行了不断地探索和改进,燃烧系统也不例外,并有了可喜的成效。采取“全氧+燃料”燃烧的方式来解决。本文将以熔窑全氧燃烧的慨念,燃烧的窑炉结构控制及制氧方案进行分析并在前辈的研究为指导下进行综述。 第2章全氧燃烧概况 2.1 全氧燃烧的定义 玻璃熔窑大规模生产一直以空气作为助燃媒介。经过对现有燃烧系统的分析研究,认为采用空气助燃是导致高能耗、高污染、高成本的重要因素。空气中21%氧,78%氮和0.93%氩及其它组分含量甚微。因而只有21%的氧气参与助燃,78%的氮气不仅不参与燃烧,还携带大量的热量排入大气,导致热量大量的浪费。 通过长期反复地试验研究认为,采用纯度≥85%的氧气作为助燃介质,对于节约能源,改善环境效果十分显著。因而,采用纯度≥85%的氧气参与燃烧的系统,称之为全氧燃烧。 2.2全氧燃烧对比空气燃烧的区别 空气燃烧反应:

玻璃窑炉全氧燃烧技术经济分析与应用 作者:郭勇高级工程师 郑州东方安彩耐火材料有限公司 关键词:全氧燃烧(纯氧燃烧)、空燃比、氧燃比、经济指标 前言 玻璃熔化其实是一个燃料燃烧产生热量,将预配好的原料加热到相应温度的过程。传统的玻璃熔化,不论燃料是天然气、重油、液化气、焦炉煤气,提供助燃的一定是大自然无偿给予的空气。众所周知,空气的组成是20.95%氧,78.12%氮和0.93%氩,其它组分含量甚微,可以忽略不计。所以在使用空气助燃的时候,起有效成份只有大约20.95%氧气在起作用,超过78%的氮气和其它成分不仅不能产生热量,反而会在燃烧过程中消耗和带走大量的热量。虽然在玻璃工业发展的过程中,人们设计出很多办法提高燃烧效率,蓄热室、热交换器、燃烧装置、窑炉结构……但是均没有从根本上改变这一现状。 全氧燃烧(又称为纯氧燃烧)技术的燃烧模式为燃料+氧气,随着制氧技术的发展及电力成本的降低,由氧气+燃料组成的纯氧燃烧技术在玻璃熔窑中成为取代由空气、燃料组成的常规燃烧方式的更好的选择方案,这是因为纯氧燃烧在环保、节能、产量、质量、减少设备投资和节省厂房场地等诸多方面均有优异的表现。因此,欧美等发达国家玻璃窑炉主要演变为全氧燃烧窑炉(电炉通常应用在吨位较小的炉型),导致这种现象的主要原因是日益严格的环保要求,当然经济性和质量因素也是重要影响因素。 由于纯氧燃烧技术在玻璃窑炉上应用的优势日益明显,对纯氧燃烧技术研究和应用已逐步在国内展开,一些有前瞻性、战略性的企业和机构正积极的投身其中,或身体力行、或密切关注。在中国,随着经济的发展能源和环境保护的问题将更加突出,绿色经济、循环经济正在成为潮流,因此纯氧燃烧技术被认为是最经济有效的替代方法。 纯氧燃烧在玻璃窑炉中的优势 由于使用氧气与燃料配伍,改善燃烧条件,使燃烧更加充分,可以节省燃料,提高企业综合效益; 纯氧燃烧时可以产生比普通空气助燃更高的火焰空间温度,能加快玻璃的融化速度,所