第十章、模具型腔表面标准:

10.1抛光标准

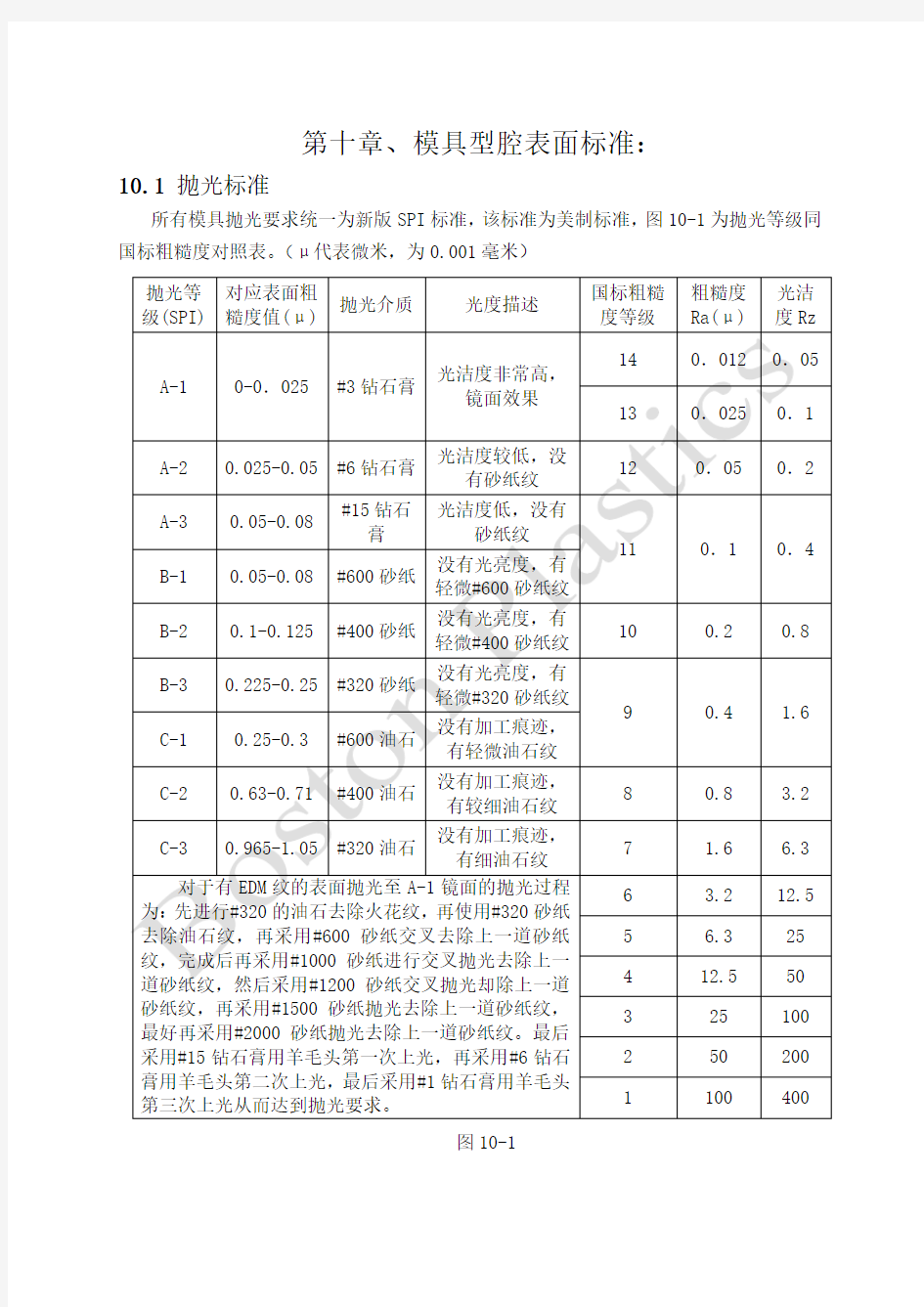

所有模具抛光要求统一为新版SPI标准,该标准为美制标准,图10-1为抛光等级同国标粗糙度对照表。(μ代表微米,为0.001毫米)

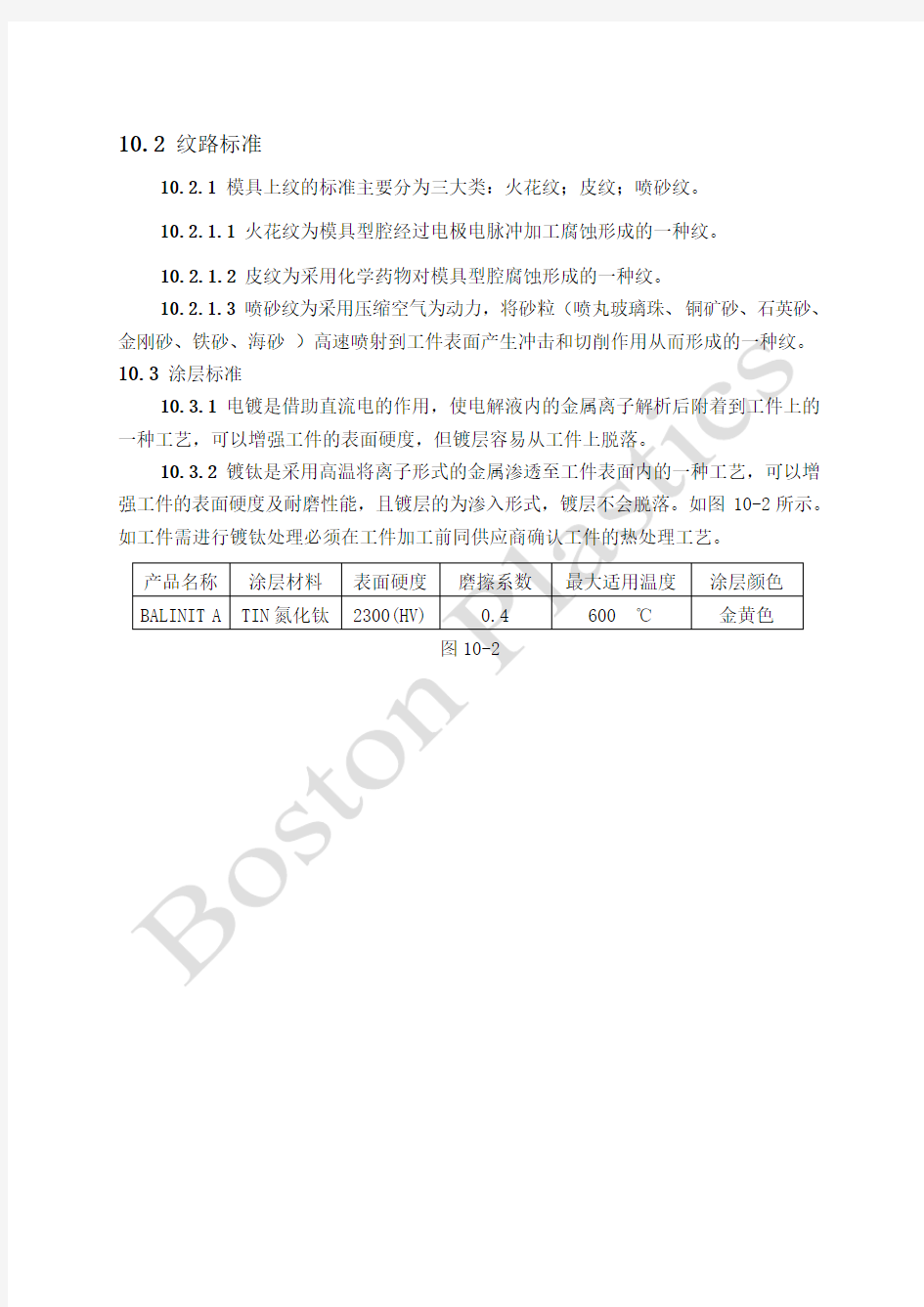

图10-1

10.2纹路标准

10.2.1模具上纹的标准主要分为三大类:火花纹;皮纹;喷砂纹。

10.2.1.1火花纹为模具型腔经过电极电脉冲加工腐蚀形成的一种纹。

10.2.1.2 皮纹为采用化学药物对模具型腔腐蚀形成的一种纹。

10.2.1.3喷砂纹为采用压缩空气为动力,将砂粒(喷丸玻璃珠、铜矿砂、石英砂、

表面处理--- 除锈程度 ISO8501-1:1988 锈蚀等级(Rust Grades) A:钢表面完全被粘附的氧化皮覆盖,极少量或无可见锈B:钢表面被氧化皮和锈覆盖 C:钢表面完全被锈覆盖,极少量或无可见点蚀 D:钢表面完全被锈覆盖,可见点蚀 除锈程度 Sa : 喷砂除锈 Sa1/Sa2/Sa2.5/Sa3(SSPC SP7/SP6/SP10/SP5) St : 手工或动力工具除锈 St2 / St3 Fl : 火焰清洁 AFl/BFl/CFl/DFl ISO8501-2 --- 已有涂层表面的表面处理等级 P Sa : 已有涂层表面局部彻底的喷砂处理 P Sa2/P Sa2.5/P Sa3 P St : 已有涂层表面局部手工和动力工具处理 P St2/P St3 P Ma : 已有涂层表面局部机械打磨处理 P Ma 下列国家标准,涉及了防腐蚀的各种要求: GB8923 涂装钢材表面锈蚀等级和除锈等级(相对国际标准ISO 8501-1:1988) GB6060.5 表面粗糙度比较样板抛(喷)丸、喷砂加工表面(相对国际标准.ISO8503-2 :1995)GB6484 铸钢丸 GB6485 铸钢砂 GB/T13312 钢铁件涂装前除油程度检验方法(验油试纸法) HG/T 3656 钢结构桥梁漆 JB/Z350 高压无气喷涂典型工艺 GB1764 漆膜厚度测定法 GB/T 5210 涂层附着力的测定法,拉开法 GB/T 1771 色漆和清漆耐中性盐雾性能的测定(相对国际标准ISO 7253:1984) GB/T 1865 色漆和清漆人工气候老化和人工辐射曝露(相对国际标准ISO 11341:1994) GB/T1740 漆膜耐湿热测定法 GB7692 涂装作业安全规程涂漆前处理工艺安全 GB6514 涂装作业安全规程涂漆工艺安全 GB/T15957-1995 大气环境腐蚀性分类 石油行业标准 SYJ0004-1999 钢质管道及储罐防腐蚀工程设计规范 SY4058-93 埋地钢质管道外防腐层和保温层现场补伤施工及验收规范 SY/T0007-1998 钢质管道及储罐腐蚀控制工程设计规范 SY/T0063-99 管道防腐层检漏试验方法 SY/T0087-95 钢质管道及储罐腐蚀与防护调查方法标准 SY/T0407-1997 涂装前钢材表面预处理规范

模具零件的公差配合、形位公差及表面粗糙度要求 2010-01-27 09:04:53| 分类:默认分类| 标签:|字号大中小订阅 模具零件的公差配合、形位公差及表面粗糙度要求 设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。否则,将不仅直接影响模具的正常工作和冲压件的质量,而且也影响模具的使用寿命和制造成本。 一、模具零件的公差配合要求 模具零件的公差配合分为过盈配合、过渡配合及间隙配合三种。过盈配合用于模具工作时其零件之间没有相对运动且又不经常拆装的零件,如导柱、导套与模板的配合;过渡配合用于模具工作时其零件之间没有相对运动但需要经常拆装的零件,如压入式凸模与固定板的配合;间隙配合用于模具工作时需要相对运动的零件,如导柱与导套之间的配合等。模具中常用零件的公差配合见下表。

二、模具零件的形公差 形位公差是形状和位置公差的简称,它包括直线度、平面度、圆柱度、平行度、垂直度、同轴度、对称度及圆跳动公差等多种。根据模具零件的技术要求,应合理选用其形位公差的种类及数值。模具零件中常用的形位公差有平行度、垂直度、同轴度、圆柱度及圆跳动公差等,现分述如下: 1、平行度公差模板、凹模板、垫板、固定板、导板、卸料板、压边圈等板类零件的两平面应有平行度要求,一般可按下表选取。

注:1.基本尺寸是指被测表面的最大长度尺寸和最大宽度尺寸。 2.滚动式导柱模架的模座平行度公差采用公差等级4级。 2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。 >25~40 >40~63 >63~100 >100~160 >160~250 >250~400 公差等级 5 公差值 0.010 0.012 0.015 0.020 0.025 0.030 注:1.基本尺寸是指被测零件的短边长度。 2.垂直度公差是指以长边为基准,短边对长边垂直度的最大允许值。

产品表面处理工艺 ●表面处理工艺:机壳漆 机壳漆金属感极好,耐醇性佳,可复涂PU或UV光油。玩具油漆重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。 ●表面处理工艺:变色龙 随不同角度而变化出不同颜色。是一种多角度幻变特殊涂料,使你的商品价值提高,创造出无懈可击的超卓外观效果。 ●表面处理工艺:电镀银涂料 电镀银漆是一款无毒仿电镀效果油漆,适用ABS、PC、金属工件,具有极佳的仿电镀效果和优异的耐醇性。 ●橡胶漆 适用范围:ABS、PC、PS、PP、PA以及五金工件。 产品特点:本产品为单组份油漆,质感如同软性橡胶,富有弹性,手感柔和,具有防污、防溶剂等功能。这种油漆干燥后可得涂丝印。重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。 ●导电漆 适用于各种PS 及ABS 塑料制品;导电导磁、对外界电磁波、磁力线都能起到屏蔽作用;在电气功能上达到以塑料代替金属的目的。电阻值可根据客人要求调试。重金属含量符合国际安全标准,包括CPSC 含铅量标准、美国测试标准A STMF- 963 、欧洲标准EN71 、EN1122。 ●UV 高性能UV固化光油 ●珠光粉-ZG001 珠光颜料广泛应用于化妆品、塑料、印刷油墨及汽车涂料等行业。珠光颜料的主要类型有:天然鱼鳞珠光颜料、氯氧化铋结晶珠光颜料、云母涂覆珠光颜料。 ●夜光漆 夜光粉是一种能在黑暗中发光的粉末添加剂;它可以与任何一种透明涂层或外涂层混和使用,效果更显著,晚上发光时间长达8小时! ●激光雕刻 用激光雕刻刀作雕刻,比用普通雕刻刀更方便,更迅速。用普通雕刻刀在坚硬的材料上,比如在花冈岩、钢板上作雕刻,或者是在一些比较柔软的材料,比如皮革上作雕刻,就比较吃力,刻一幅图案要花比较长的时间。如果使用激光雕刻则不同,因为它是利用高能量密度的激光对工件进行局部照射,使表层材料气化或发生颜色变化的化学反应,从而留下永久性标记的一种雕刻方法。它根本就没有和材料接触,材料硬或者柔软,并不妨碍"雕刻" 的速度。所以激光雕刻技术是激光加工最大的应用领域之一。用这种雕刻刀作雕刻不管在坚硬的材料,或者是在柔软的材料上雕刻,刻划的速度一样。倘若与计算机相配合,控制激光束移动,雕刻工作还可以自动化。把要雕刻的图案放在光电扫描仪上,扫描仪输出的讯号经过计算机处理后,用来控制激光束的动作,就可以自动地在木板上,玻璃上,皮革上按照我们的图样雕刻出来。同时,聚焦起来的激光束很细,相当于非常灵巧的雕刻刀,雕刻的线条细,图案上的细节也能够给雕刻出来。激光雕刻可以打出各种文字、符号和图案等,字符大小可以从毫米到微米量级,这对产品的防伪有特殊的意义。激光雕刻是近年巳发展至可实现亚微米雕刻,已广泛用于微电子工业和生物工程。 优点: 1、精美、防伪、永久保存、极大提高产品档次。 2、比传统腐蚀精美,没有丝印、移印的图案易被擦掉以至模糊不清的缺点。 3、电脑控制、图文可随意改动。 4、显著增强竞争能力,速度快接近0%的废品率。 5、没有污染、没有化学物质污染产品表面。 6、加工精度可达到0.01mm,保证同一批次的加工效果完全一致。

模具材料及表面处理试题与标准答案 一、填空题(每空1分,共20分) 1. 根据工艺特点,冷作模具分为、、 和四类。 2. 热作模具可分为、、、 和五类。 3. 模具钢可细分为模具钢、模具钢、模具钢。 4. 冷作模具材料必须具备适宜的工艺性能。主要包 括、、、和等。 5. 低淬透性冷作模具钢中,使用最多的是和两种。 σ或屈6.评价冷作模具材料塑性变形抗力的指标主要是下的屈服点s σ;评价热作模具材料塑性变形抗力的指标则应为屈服服强度2.0 点或屈服强度。 二、选择题(每题2分,共20分) 1. 用于冷作模具的碳素工具钢主要有T7A 、T8A 、T10A 和T12A等,其中() 应用最为普遍。 A、T7A B、T8A C、T10A D、T12A 2. 拉深模常见的失效形式是()。 A、断裂 B、粘附 C、磨损 D、过量变形 3. 3Cr2W8V钢是制造()的典型钢种。 A、冲裁模 B、冷挤压模 C、压铸模 D、塑料模 4. 适于制造要求高耐磨性的大型、复杂和精密的塑料模的材料是()。 A、T10A B、CrWMn C、9SiCr D、SM3Cr2Ni1Mo 5. 以下各项表面强化技术中属于机械强化的是()。 A、高频加热淬火 B、渗碳 C、镀金属 D、喷丸 6. 一般情况下哪一类模具的工作温度最高()。 A、热挤压模 B、热锻模 C、压铸模 D、塑料模 7.当塑料中加工云母粉、石英粉、玻璃纤维等各种无机物作填充剂时,要特别 注意模具型腔的()问题。 A、断裂 B、粘附 C、磨损 D、腐蚀 8.对聚氯乙烯或氟塑料及阻燃ABS塑料制品的模具,应特别注意模具型腔的

()问题。 A、断裂 B、粘附 C、磨损 D、腐蚀 9.热作模具钢的成分与合金调质钢相似,一般碳的质量分数()。 A、小于0.5% B、小于0.8% C、0.5%~0.8% D、大于0.8% 10.属于高耐磨微变形冷作模具钢的是()。 A、T8A B、9Mn2V C、Cr12 D、9SiCr 三、判断题(每题2分共20分) 1.()钢的基本组织中,铁素体耐磨性最差,下贝氏体耐磨性较好,马氏体耐磨性最好。 2.( )对于形状复杂,机械加工量很大的模块,在粗加工以后应进行中间去应力退火,以消除机械加工应力。 3.( )GCr15轴承钢属于低变形冷作模具钢。 4.( )所谓预硬钢就是供应时已预先进行了热处理,并使之达到模具使用态硬度。 5.( )含碳量是影响冷作模具钢性能的决定性因素。 6. ( )热硬性是指模具在受热火高温条件下保持高硬度的能力。 7. ( )钢的硬度和热硬性主要取决于钢的化学成分、热处理工艺以及钢的表面 处理工艺。 8. ( )模具的主要失效形式是断裂、过量变形、表面损伤和冷热疲劳。 9. ( )合金钢中铬元素会显著增加钢的淬透性,有效提高钢的回火稳定性。 10. ( )模具主要依靠其表面进行工作。因此,模具的失效80%以上为表面损伤, 如磨损、疲劳、腐蚀等。 四、术语解释(每题5分,共10分) 1、电镀 2、喷丸表面强化

受控号Q/GRSX-JW-012-2014南京国睿三信机械装备制造有限公司 《表面处理工艺守则》 本规范依据GB/T-8923,GB/T-18838,GBT4054-2008,SJ/T10674-1995等相关标准结合本公司的产品特点制定实施。 编制日期 审核日期 批准日期 受控状态Q/GRSX-JW-012-2014日期A 二○一年七月十八日发布二○一四年七月二十日实施

受控号Q/GRSX-JW-012-2014 相关变更内容及细节 日期版本变更章节变更内容备注2014年7月18日A创建创建

受控号Q/GRSX-JW-012-2014 1.范围 本标准规定了表面喷砂喷锌及油漆的基本规则,规定了油漆处理的各种涂漆要求及所需涂漆材料和操作工艺,本规范适用于本企业各种产品的油漆处理,产品的设计文件有特殊要求时,应执行设计文件和工艺文件的规定。 2.规范引用文件 GB/T8923涂覆涂料前钢材表面处理表面清洁度的目视评定 GB/T18838涂覆涂料前钢材表面处理喷射清理用金属磨料的技术要求 GB7692-2012涂装作业安全规程-涂装前处理工艺安全及其通风净化 GB6514-2008涂装作业安全规程-涂装工艺安全及其通风净化 GB/T3181-2008漆膜颜色标准 SJ/T10674-1995涂料涂覆通用技术条件 GBT4054-2008涂料涂覆标记 ALSC28-2002表面处理手册(十四所) QZ/AL2039-2012室外(Ⅰ)型表面涂覆生产外协通用要求(十四所) QZ/AL2038-2012热喷锌(铝)生产外协通用要求(十四所) GBT9793-2012热喷涂金属和其他无机覆盖层锌、铝及其合金 3,涂层表面(环境)分类及涂层系统的组成和表示方法 3.1涂覆表面(环境)分类 3.1.1Ⅰ型(暴露)表面 Ⅰ型表面指设备处于工作或行进状态时暴露于自然环境的表面,或虽未暴露于自然环境,但会说到各种气候因素直接作用的表面。气候因素包括极端温度、极端湿度、雨、冰雹、雪、雨雪、含盐大气、工业大气、日光直接照射、尘埃、风沙等。 3.1.2Ⅱ型(遮蔽)表面 Ⅱ型表面指设备工作时不暴露于自然环境,且不会受到雨、冰雹、雪、雨雪的直接作用、日光直接照射和风沙直接作用的表面。 3.2涂层系统的组成和表示方法 根据标准GBT4054-2008规定了金属、非金属制品表面涂料涂覆标记的方法 3.2.1涂层系统的基本组成

产品油漆及表面处理工艺要求 1、产品喷漆前的准备及涂装工艺 1.1产品所有检验项目必需检验合格,标记移植完成后,才能进行 表面处理和产品喷漆。 1.2产品油漆前的表面处理 1.2.1出口产品喷漆前,必须对产品表面进行预处理(表面除油、除 锈、除尘处理)。 1.2.2产品在喷砂除锈前应进行必要的结构预处理,包括: a)粗糙焊缝打磨光顺,焊接飞溅物用刮刀或砂轮除去。焊缝上深 为0.8mm以上或宽度小于深度的凹坑应补焊处理,并打磨光顺; b)锐边用砂轮打磨成圆角; c)切割边的峰谷差超过1mm时,打磨到1mm以下; d)表面叠层、裂缝、夹杂物,需打磨处理,必要时补焊。 1.2.2.1除油 表面油污应采用清洁剂进行低压喷洗或软刷刷洗,并用淡水枪冲洗掉所有残余物;或采用碱液、火焰等处理,并用淡水冲洗至中性。小面积油污可采用溶剂擦洗。 1.2.2.2除锈 1.2.2.2.1磨料要求 a)喷射清理用金属磨料应符合GB/T 18838.1的要求; b)根据表面粗糙度的要求,选用适合粒度的磨料。

1.2.2.2.2除锈等级为: a)无机富锌底漆,钢材表面处理应达到GB/T8923规定的Sa21/2级; b)环氧富锌底漆和环氧酯底漆,钢材表面处理应达到GB/T8923规 定的Sa2.5级;不便于喷射除锈的部位,手工和动力工具除锈至GB/T8923规定的St3级。 1.2.2.2.3表面粗糙度为: a)喷涂无机富锌底漆,钢材表面粗糙度为Rz50μm~80μm; b)喷涂其他防护涂层,钢材表面粗糙度为Rz30μm~75μm. 1.2.2.3除尘 喷砂完工后,除去喷砂残渣,使用真空吸尘器或无油、无水的压缩空气,清理表层灰尘。清洁后的喷砂表面灰尘清洁度要求不大于GB/T18570.3的规定的3级。 1.2.2.4表面处理后涂装的时间限定 一般情况下,涂料层最好在表面处理完成后的4h之内施工与准备涂装的表面上;当所处环境的相对湿度不大于60%时,可以适当延时,但最长不应超过12h;不管停留多长时间,只要表面出现返锈现象,应重新除锈。 1.3涂装要求 1.3.1涂装环境要求参照GB6514、GB7692标准进行 施工环境温度5°C~38°C,空气相对湿度不大于85%,并且钢材表面温度大于露点3°C;在有雨、雾、雪、施工环境温度-5°C~5°C,应采用低温固化产品或采用其他措施。

随着现代工业的快速发展、人们视觉美观要求的不断提高、模具行业本身的客观要求,模具蚀纹的发展越来越迅速,新工艺不断涌现,新材料不断应用,造就了现在模具蚀纹行业的新辉煌。 模具蚀纹,模具咬花,模具晒纹,模具烂纹,模具烂花,模具蚀刻之类都是模具里的同一工艺,只是名称叫法不同。里面又有幼纹,细纹,粗纹,皮纹等纹路粗细的种类。英文一般如下写法mould texture,mold texture,mould texturing,mold texturing。 模具蚀纹的应用: 起装饰产品的作用,使产品更加美观,高雅: 克服了印字,喷漆易磨掉的缺点; 满足了视觉要求:由于光洁如镜的产品表面极易划伤,易沾上灰尘和指纹,而且在形成过程中产生的疵点、丝痕和波纹会在产品的光洁表面上暴露无疑,而一些皮革纹、橘皮纹、木纹、雨花纹、亚光面等装饰花纹,可以隐蔽产品表面在成形过程中产生的缺点,使产品外观美观,迎合视觉的需要。 制作花纹,可以使产品表面与型腔表面之面能容纳少许的空气,不致形成真空吸附,使得脱模变得容易。 防滑、防转、有良好的手感。 制成麻面或亚光面,防止光线反射、消除眼部疲劳等等。 模具蚀纹的方式: 花式纹路技术是经过化学药水作用,在不同金属制品的表面造成各类图案,例如:沙纹、条纹、图象、木纹、皮纹及绸缎图案等。不同的技术流程制作出不同的纹路风格。其中也包括喷纹程序,例如:办公室文件器材、录音机、录映机、照相机、汽车的防撞架、镜面、花盆、餐具等表面都是用喷纹制作而成。 模具蚀纹的流程: 洗膜-粘膜-化学检验-表面处理-印花处理-化学蚀刻-表面处理-QC-防锈处理-包装 模具纹分类: 有对称形图纹如正方形对应,圆形对应,非对称形图纹,花纹,木纹,类似家装材料瓷砖的图纹,这个纹理当然不是平的,是有纹理的,有立体感的,有凹凸不来的。还有包括蚀字等。 一般可以总体概括:各种塑料工模皮纹、木纹、布纹、立体纹、(电视,电脑,电话,手机,汽车,摩托,空调,冰箱等)大小电器外壳各类花纹滚筒;鞋底纹、不锈钢、压铸模蚀刻、凹凸文字商标、图案、喷沙。

表面处理技术标准 厦门盈趣科技股份有限公司

目录 1 范围.............................................................................. (3) 2 规范性引用文件 (3) 3 定义.............................................................................. . (4) 4 材料.............................................................................. . (4) 5 表面处理盐雾试验的要求 (4) 6 铜合金电镀表面处理标准....................................................... 5-6 7 锌合金/铝合金电镀表面处理标准...........................................6-7 8 塑料电镀表面处理标准............................................................ 7-8 9 不锈钢电镀表面处理标准..........................................................8-9 10 烤漆表面处理标准............................................................... ….9-11 11 PVD 表面处理标准............................................................... ..11-12 12 铝合金阳极氧化表面处理标准................................................12-13 13 CASS 试验(醋酸铜盐雾试验)与ASS 试验(乙酸盐雾试验)等效对照表 (14) 附录A 百格试验方法 (15) 附录B 漆膜铅笔硬度试验方法 (16)

Parameters: Date: February 10, 1998 Machine: Model 802, open ink well Ink: 18 Series white with 10 percent 37-172 hardener and 15 percent solvent Y Cliché: .250 steel, etch depth .001”Pad: T-24 20 percent R Cycle: 5.5 sec. Single print, 11.0 sec. Double Print. Each printed sample was visually inspected for coverage and opacity. A Pass/Fail determination indicates whether a given texture was capable of being successfully covered when processed by the above parameters.While some textures could possibly be covered by increasing the ink’s surface tension on the pad and/or the part during the process by the intro-duction of airflow across the ink film surface(s), this was not the purpose of the test. Doing so results in ‘bridging’ which is both difficult to do consistently, and risky since adhesion is reduced. Texture Tests Purpose of test: To determine if texture is printable given normal, average operating parameters.

北京奇朔科贸有限公司 部分金属材料热处理及表面处理工艺规范 第一版 编写:赵贵波 审核: 批准: 北京奇朔科贸有限公司 二零一二年六月

目录 1.0 热处理的工艺分类及代号---------------------------------------------------------------------3 1.1 基础分类-----------------------------------------------------------------------------------------------3 1.2 附加分类-----------------------------------------------------------------------------------------------3 1.3 热处理工艺代号--------------------------------------------------------------------------------------4 1.4 图样中标注热处理技术条件用符号--------------------------------------------------------------7 2.0 金属材料的热处理方法和应用目的-------------------------------------------------------8 2.1 钢的淬火-----------------------------------------------------------------------------------------------8 2.2 热处理的过程方法和应用目的--------------------------------------------------------------------9 3.0 部分金属材料的热处理规范-----------------------------------------------------------------17 3.1 渗碳钢的热处理工艺--------------------------------------------------------------------17 3.2 渗氮钢的热处理工艺--------------------------------------------------------------------------------20 3.3 调质钢的热处理工艺-------------------------------------------------------------------------------21 3.4 -弹簧钢的热处理工艺------------------------------------------------------------------------------23 3.5 轴承钢的热处理工艺-------------------------------------------------------------------------------25 3.6 合金工具钢的热处理工艺------------------------------------------------------------------------- 26 3.7 碳素工具钢的热处理工艺--------------------------------------------------------------------------29

参数的情况列表如下,如有问题,由时代公司负责解释。本表还适用于公司TR1系列粗糙度仪。修改后可测量参数的总数没有变化,仍为13个参数,只是显示在不同的标准中,也就是说:时代粗糙度仪产品参数:涵盖新旧标准参数!(详

表面粗糙度有Ra,Rz,Ry 之分,据GB 3505摘录: 表面粗糙度参数及其数值(Surface Roughness Parameters and their Values)常用的3个分别

是: 轮廓算数平均偏差(Ra)--arithmetical mean deviation of the profile; 微观不平度十点高度(Rz)--the point height of irregularities; 轮廓最大高度(Ry)--maximum height of the profile。 Ra--在取样长度L内轮廓偏距绝对值的算术平均值。 Rz--在取样长度内5个最大的轮廓峰高的平均值与5个最大的轮廓谷深的平均值之和。 Ry--在取样长度L内轮廓峰顶线和轮廓谷底线之间的距离。 如果图面没标注粗糙度选用Ra /Rz /Ry 的情况下默认为Ra。 表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。其两波峰或两波谷之间的距离(波距)很小(在1mm以下),用肉眼是难以区别的,因此它属于微观几何形状误差。表面粗糙度越小,则表面越光滑。表面粗糙度的大小,对机械零件的使用性能有很大的影响,主要表现在以下几个方面: ①表面粗糙度影响零件的耐磨性。表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。 ②表面粗糙度影响配合性质的稳定性。对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。 ③表面粗糙度影响零件的疲劳强度。粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应力集中很敏感,从而影响零件的疲劳强度。 ④表面粗糙度影响零件的抗腐蚀性。粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属内层,造成表面腐蚀。 ⑤表面粗糙度影响零件的密封性。粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。 此外,表面粗糙度对零件的外观、测量精度也有影响。 粗糙度:0.012、0.025、0.050、0.100、0.20、0.40、0.80、1.6、3.2、6.3、12.5、25、50、100 6.3:半精加工表面。用于不生要的零件的非配合表面,如支柱、轴、、支架、外壳、衬套、盖等的端面;螺钉、螺栓各螺母的自由表面;不要求定心和配合特性的表面,如螺栓孔、螺钉通孔、铆钉孔等;飞轮、带轮、离合器、联轴节、凸轮、偏心轮的侧面;平键及键槽上下面、花键非定心表面、齿顶圆表面;所有轴和孔的退刀槽;不重要的连接配合表面;犁铧、犁侧板、深耕铲等零件的摩擦工作面;插秧爪面等。1、外观的光滑与摩擦是一个矛盾问题,总的来说,既要光滑美观,又要有相当的摩擦,以方便安装,以下是常见的一些粗糙度数值: 2、粗糙度0.8以下:抛光 3、粗糙度0.8:用磨床加工的面 4、粗糙度1.6—3.2:车床、铣床加工面 5、粗糙度3.2—12.5:一般性的常规加工 6、一般而言,既要光滑美观,又要有相当的摩擦,以方便安装的话,粗糙度0.8可以,既显得美观高档,手感也可以的 7、如果手拧部分需要减低等级的话也可以的,建议选择粗糙度1.6—3.2,但是,好看吗?会不会影响外观的美感呢? 8、如果需要重视手拧的功能,最好是做滚花处理,滚花有“直纹”和“网纹”两种,图纸上的标注:网纹0.8(用箭头指明需要滚花的部位,再写上文字)

不锈钢表面处理工艺 不锈钢表面处理技术浅谈 [摘要]:本文介绍了不锈钢品种及各种不锈钢表面处理方法,并分析各种处理方法优缺点。从而向人们揭示了使用不锈钢加工的产品应选用何种方法,才能达到不锈钢表面精饰之目的,才能开拓不锈钢使用前景及使用价值走向市场 (一)前言 大家都知道不锈钢具有它的独特的强度及耐磨性高和优越的确防腐性能不易生锈等优良的特性。故广泛应用于化工行业,食品机械,机电行业,家用电器行业。目前大量进入家庭装璜精饰行业,给予人们以华丽高贵的感觉。 不锈钢的应用发展前景会越来越广,但不锈钢的应用发展很大程度上决定它的表面处理技术发展程度。下面我来谈谈不锈钢表面处理技术状况,供大家讨论。 (二)不锈钢品种简介 不锈钢一般含有鉻(CR,镍(NI),钼(MO,钛(TI)等优质金属元素。常见不锈钢有鉻不锈钢,即含CR>=12以上。镍鉻不锈钢含CR>=18%含NI>=12% 从不锈钢金相组织结材分类:有奥氏体不锈钢,例如:1CR18NI9TI, 1CR18NI11NB CR18MN8N。马氏体不锈钢,例如:CR17 CR28等。一般称为非磁性不锈钢和带有磁性不锈钢。 (三)不锈钢表面处理品种 目前对不锈钢表面进行处理品种 (1)表面本色白化处理 (2)表面镜石光亮处理 (3)表面着色处理 1、表面本色白化处理 不锈钢在加工过程中,经过卷板、扎边、焊接或者经办人方温面火处理,产生黑色氧化皮。这种坚硬的灰黑色氧化皮主要是NICR2O4和NIF二钟E04成分,以前一般采用氢氟酸和硝酸进行强腐蚀方法去除。但这种方法成本大,污染环境,对人体有害。腐蚀较大,逐渐被淘汰。 目前对这种氧化皮处理方法有二种:(1)采用喷(丸)砂方法。(2)采用化学法。 即使用一钟无污染酸洗钝化膏和常温无毒害的带有无机添加剂的清洗液进行浸洗。从而达到不锈钢本色的白化处理之目的。基本上看上去是一目光的色泽。这种方法对大型、复杂产品较适用,值得推广应用。 2、不锈钢表面镜面光亮处理方法 根据不锈钢产品的复杂程度和用户要求情况不同可分别采用机械抛光、化学 抛光、电化学抛光等方法来达到镜石光泽。下面我分别介绍这三种方法优缺点供大家参考选用: 表1

工件表面光洁度标准SPI ~SPE &模具抛光等级 2010-01-11 16:58 SPI-SPE工作表面光洁度标准旧标准一般粗糙度 A-0#1钻石膏(光学要求) A-1#3钻石膏抛光(镜面)#3钻石膏A-2#6钻石膏抛光(镜面)#3钻石膏A-3#15钻石膏抛光(镜面)#2(#1200砂纸)B-1#600砂纸(光面) B-2#400砂纸(光面) B-3#320砂纸(光面)#3C-1#600油石(哑面) C-2#400油石(哑面) C-3#320油石(哑面)#4(#280油石)D-1喷#11粗玻璃珠= (#2湿砂) D-2喷#240砂=(干幼砂)#5(5"距离100磅压力,似幼火花机纹) D-3喷#24砂= (干粗砂)#6(3"距离100磅压力)模具抛光有分等级的吗? 代号番号加工法平均粒度(μm)粒度上下值(μm) Ra中心线平均粗度(μm)抛光代号200,000#以上━━0.07 0.062~0.082 0.003~0.01 (1)光学级 14000# 1 DIAMOND 1 1~2 0.019~0.025 10000# 2 DIAMOND 2 1~3 0.02~0.028 A1 8000# 3 DIAMOND 3 2~4 0.025~0.03 (2)A1,A2 5000# 4.5 DIAMOND 4.5 3~6 0.029~0.04 (3)A2 3000# 6 DIAMOND 6 4~8 0.032~0.045 (4)A2,A3 2000# 8 DIAMOND 8 6~10 0.04~0.06 A3 1000# 15 DIAMOND 15 10~20 0.06~0.07 A3

恒 邦 模 具 制 品 厂 产品与模具各阶段要求 T1阶段(模具) 1、 第一次试模省模要求:所有能看到的位置,不能有刀纹(火花纹可接受);表面光洁度需省到统一。 2、 其它类试模省模要求:PA 、POM 胶件如涉及到外形的,按硬胶料标准省模,只涉及到装配的,只要能出模即可,可不省模。 3、 透明类产品要求:达到透明要求。 4、 直径小于2mm 及长度超过200mm 的顶针或司筒要做托针。 5、有关模具的制做要求:按《模具质量对照手册》当中的第7、10、11、12、13、15、1 6、19、22、23、24、25、26、28、29、30、31、33、34、35、36、3 7、3 8、3 9、41、42、44、45、47、48、52、53、54、55、56、58、60、62、63、67、68、70、71、72、78、80、81、82、83、84、86要求做。 6、 第一次试模时应做斜边,如果没有做应由工模部主管及工程部主管签名确认才可以试模。(应留意放行的次数) 7、 工模部在试模时应将模具清洗干净才可以试模。 8、 啤机组在试模后应要用纸板粘走水板给有关部门。(啤机组T1~TN 都需要粘走水板) T2阶段模具 12、省模要求:所有能看到的位置省400#砂纸以上,后模省顺到出模,如涉及到外表及表面能看到 的地方,则省到与前模一致(注意:不能有火花纹)。 13、有关模具的制做要求:按《模具质量对照手册》当中的第43、61、64、65、66、73、85要求 做。 TN 阶段(模具) 1、 TN 板要求:前模省800#砂纸,如产品面积较大,则需省1000#砂纸;后模省顺到出模(省400#砂纸)。 2、 流道要省320#油石。 3、 有关模具的制做要求:按《模具质量对照手册》当中的第1、2、3、 4、 5、 6、8、14、1 7、1 8、20、46、4 9、50、51、57、77、79、81、要求做。 ~ ~ ~ 完 ~ ~ ~ 编写人: 审核人: 版本:00

. 1 模具表面热喷涂技术 热喷涂大致分为火热喷涂、电弧喷涂、等离子喷 涂、激光喷涂、电热热源喷涂以及“冷喷”。在生产中应用的主要是等离子喷涂( 48% )和高速火焰喷涂(25% ) 。在模具上采用热喷涂金属陶瓷涂层强化表面,可提高其硬度、抗黏性、抗冲击、耐磨和抗冷热疲劳等[ 4 ] 。 采用热喷涂方法制造塑料模具起源于20世纪 40年代。经过几十年的研究和开发,这项技术在发 达国家已得到了较多的应用。美国的TAFA公司最 早成功地使用电弧喷涂锌合金涂层制作了大型的汽 车塑料内饰件模具。沈阳工业大学在国内率先开发 和应用了这项技术,使用该技术为沈阳饼干厂制造 了一个在1200 mm ×800 mm 工作面上有14 套快餐饭盒的吸塑模具,模具的制造仅花费一周时间。山 东省烟台机械工艺研究所用电弧喷涂锌基合金快速 制造模具的方法制造汽车方向盘的模具,和投影面 积为1900 mm ×1200 mm的,带有立体装饰花纹的, 以塑代木的床头模具,提前了几个月交货。西安交 通大学将快速原形技术与热喷涂锌基合金涂层技术 结合,制造了生产汽车发动机罩的拉延模具和节水 渗灌设备中的节水滴管注射模具,已用于生产[ 5 ] 。另外,各种热作模具、压铸模具以及粉末冶金模 具等,不仅在较高的温度环境下工作,而且遭受磨 损、挤压、冲击及冷热疲劳作用,可喷涂某些钴基自熔合金、Ni或A I以及陶瓷来提高耐热磨损性能。如用工具钢加工制成的高熔点金属(铝、铌、钨及其合金)的热挤压模,挤压温度在1320 ℃以上,只能进行 一次作业,而挤压材料因表面被模面合金化而变质, 同时由于模具的磨损、挤压材在长度方向上直径与 断面形状发生很大变化,喷0. 5~1. 0 mm的氧化铝 涂层后,挤压温度可达1650 ℃。喷涂氧化锆涂层, 挤压温度可达2370 ℃,模具工作寿命可延长5~10 倍。 1. 2 离子注入技术 离子注入技术是利用离子源中产生的带电离子 (气体和金属离子)在高压电场的作用下,以极大的 速度入射到待处理的工件材料表面。在这个过程中 将引起金属表层的成分和结构的变化以及原子环境 和电子组态等微观状态的扰动,使金属表面发生物理、化学和力学性能的变化,有效地提高工件表面的硬度、耐磨性、耐腐蚀性和抗疲劳等多种性能,最终

表面处理工艺:机壳漆 机壳漆金属感极好,耐醇性佳,可复涂PU或UV光油。玩具油漆重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。 表面处理工艺:变色龙 随不同角度而变化出不同颜色。是一种多角度幻变特殊涂料,使你的商品价值提高,创造出无懈可击的超卓外观效果。 表面处理工艺:电镀银涂料 电镀银漆是一款无毒仿电镀效果油漆,适用ABS、PC、金属工件,具有极佳的仿电镀效果和优异的耐醇性。 表面处理工艺:橡胶漆 适用范围:ABS、PC、PS、PP、PA以及五金工件。 产品特点:本产品为单组份油漆,质感如同软性橡胶,富有弹性,手感柔和,具有防污、防溶剂等功能。这种油漆干燥后可得涂丝印。重金属含量符合国际安全标准。包括CPSC含铅量标准、美国测试标准ASTMF 963、欧洲标准EN71、EN1122。 表面处理工艺:导电漆 适用于各种PS 及ABS 塑料制品;导电导磁、对外界电磁波、磁力线都能起到屏蔽作用;在电气功能上达到以塑料代替金属的目的。电阻值可根据客人要求调试。重金属含量符合国际安全标准,包括CPSC 含铅量标准、美国测试标准ASTMF-963 、欧洲标准EN71 、EN1122。 表面处理工艺:UV 高性能UV固化光油 表面处理工艺:珠光粉-ZG001 珠光颜料广泛应用于化妆品、塑料、印刷油墨及汽车涂料等行业。珠光颜料的主要类型有:天然鱼鳞珠光颜料、氯氧化铋结晶珠光颜料、云母涂覆珠光颜料。 表面处理工艺:夜光漆 夜光粉是一种能在黑暗中发光的粉末添加剂;它可以与任何一种透明涂层或外涂层混和使用,效果更显著,晚上发光时间长达8小时! 激光雕刻 用激光雕刻刀作雕刻,比用普通雕刻刀更方便,更迅速。用普通雕刻刀在坚硬的材料上,比如在花冈岩、钢板上作雕刻,或者是在一些比较柔软的材料,比如皮革上作雕刻,就比较吃力,刻一幅图案要花比较长的时间。如果使用激光雕刻则不同,因为它是利用高能量密度的激光对工件进行局部照射,使表层材料气化或发生颜色变化的化学反应,从而留下永久性标记的一种雕刻方法。它根本就没有和材料接触,材料硬或者柔软,并不妨碍"雕刻" 的速度。所以激光雕刻技术是激光加工最大的应用领域之一。用这种雕刻刀作雕刻不管在坚硬的材料,或者是在柔软的材料上雕刻,刻划的速度一样。倘若与计算机相配合,控制激光束移动,雕刻工作还可以自动化。把要雕刻的图案放在光电扫描仪上,扫描仪输出的讯号经过计算机处理后,用来控制激光束的动作,就可以自动地在木板上,玻璃上,皮革上按照我们的图样雕刻出来。同时,聚焦起来的激光束很细,相当于非常灵巧的雕刻

v1.0 可编辑可修改 标题:粗糙度检验规范 文件编号:WI/ZB 版本:A

修订履历表 1.0目的 对来自于外购模具、工装、治具、夹具等零配件、本厂加工的模具、工装、治具、夹具等零配件按要求进

行表面粗糙度检验,以确保模具、工装、治具、夹具等零配件满足预期的要求。 范围 适用于所有组成模具、工装、治具、夹具的零配件,包括委外和内部加工的零配件。 定义 表面粗糙度:表面粗糙度是指加工表面具有的较小间距和微小峰谷不平度。无论采用哪种加工方法所获得的零件表面,都不是绝对平整和光滑的,放在显微镜(或放大镜)下观察,都不得可以看到微观的峰谷不平痕迹,一般是受刀具与零件间的运动、摩擦,机床的振动及零件的塑性变形等各种因素的影响而形成的。表面上所具有的这种较小间距和峰谷所组成的微观几何形状特征,称为表面粗糙度。 表面粗糙度对工件的影响: 3.2.1表面粗糙度影响零件的耐磨性。表面越粗糙,配合表面间的有效接触面积越小,压强越大,磨损就越快。 3.2.2表面粗糙度影响配合性质的稳定性。对间隙配合来说,表面越粗糙,就越易磨损,使工作过程中间隙逐 渐增大;对过盈配合来说,由于装配时将微观凸峰挤平,减小了实际有效过盈,降低了联结强度。 3.2.3表面粗糙度影响零件的疲劳强度。粗糙零件的表面存在较大的波谷,它们像尖角缺口和裂纹一样,对应 力集中很敏感,从而影响零件的疲劳强度。 3.2.4表面粗糙度影响零件的抗腐蚀性。粗糙的表面,易使腐蚀性气体或液体通过表面的微观凹谷渗入到金属 内层,造成表面腐蚀。 3.2.5表面粗糙度影响零件的密封性。粗糙的表面之间无法严密地贴合,气体或液体通过接触面间的缝隙渗漏。 3.2.6表面粗糙度影响零件的接触刚度。接触刚度是零件结合面在外力作用下,抵抗接触变形的能力。 3.2.7影响零件的测量精度。零件被测表面和测量工具测量面的表面粗糙度都会直接影响测量的精度,尤其是 在精密测量时。 表面粗糙度比较样块定义及检验要求: 3.3.1定义:表面粗糙度比较样块是检查加工后工件表面的一种对比量具,他的使用方法是以样块工作面的表 面粗糙度为标准,凭触觉(如手摸)或视觉(可借助放大镜、比较显微镜等)与待检查的工件表面进行比对,从而判别被检查表面的表面粗糙度是否合乎要求,这是一种定性的检查工具。 3.3.2检验要求:在用比较样块对工件表面进行比较时,所选用的样块和被检查工件的加工方法必须相同,同 时样块的材料、形状、表面色泽等应尽肯能的与被检查工件一致,判断的准则是根据工件加工痕迹的深浅来决定表面粗糙度是否符合图纸(或工艺)要求。当被检查工件表面的加工痕迹深浅程度相当或者小于样块工作面加工痕迹深度时,则被检查工件表面粗糙度一般不大于样块的标记公称值。 国内表面光洁度与表面粗糙度Ra、Rz数值换算表(单位:μm):