62Si2Mn冷轧及压下规程

一、62Si2Mn的成分及要求

坯料规格:1.0×148mm

数量:2卷,约100kg

产品目标厚度:0.23mm/ 0.24mm/ 0.25mm/ 0.26mm

二、1.0mm板冷轧道次压下量

62Si2Mn弹簧钢是优质碳素钢,其冷带的生产由于材料化学成分(特别是指含碳量)和因之而产生的坯料组织方面的差异,使中途热处理次数、轧程安排、热处理工艺制度、热处理后材料的组织和性能要求及相应的热处理设备的选择等方面与普冷带(通常是指含碳量较低的普通碳素钢冷轧带钢)生产有所差别。

根据冷轧压下制度,一般先确定最后轧程压下率εn,再考虑料坯的组织和性能以及坯料厚度至最后轧程开始厚度的总的变形程度。根据产品最终性能要求,最后轧程压下率εn 范围在35%-60%。对于冷硬状态的带钢,即使εn在70%,甚至更大,成品的力学性能仍符合标准要求,提高εn 可减少半成品退火次数,但对控制板形却增加了困难,这在轧制薄规格时尤为突出。由于62Si2Mn是亚共析钢,在冷轧前一般经过了退火,得到球状的珠光体组织。是属于退火状态的带钢,具有球状珠光体组织,保证了力学性能符合标准,εn 不同会使退火后的性能有所差别。但按产品标准来衡量,εn在30%-70%以至

更大范围内波动,都是允许的。

第一轧程的压下率不宜太大,一般在30%以下。在确定了第一轧程后,从第一轧程终了厚度至最后轧程开始厚度之间,可按每个轧程压下率50%左右安排轧制,这与原始工艺较为符合。原始冷轧工艺为:3.0mm(热带)→酸性→2.8mm→退火→2.3mm→2.0mm→退火→1.6mm→1.3mm→1.1mm→1.0mm→退火→0.8mm→0.57mm→0.5mm→成品退火。

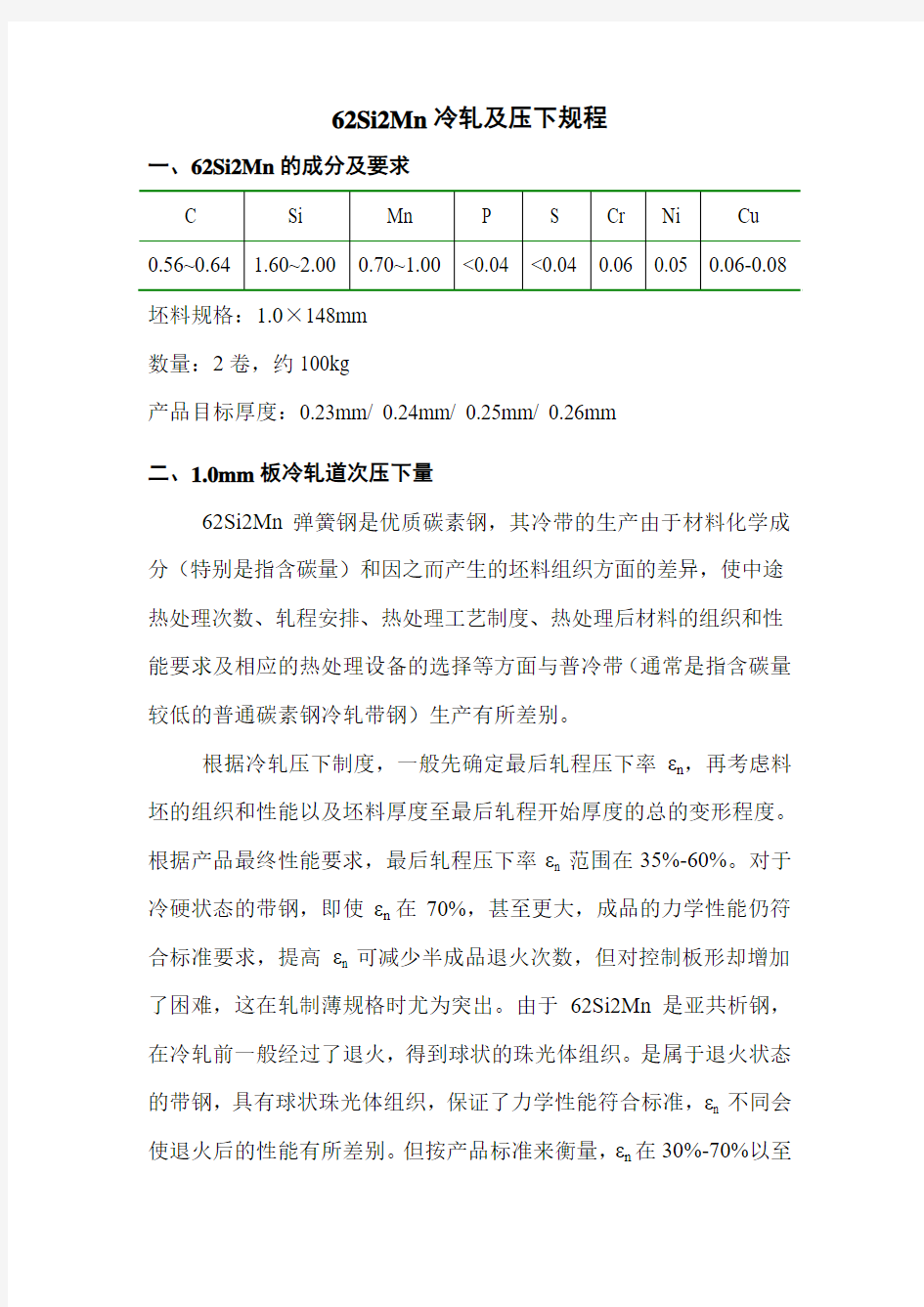

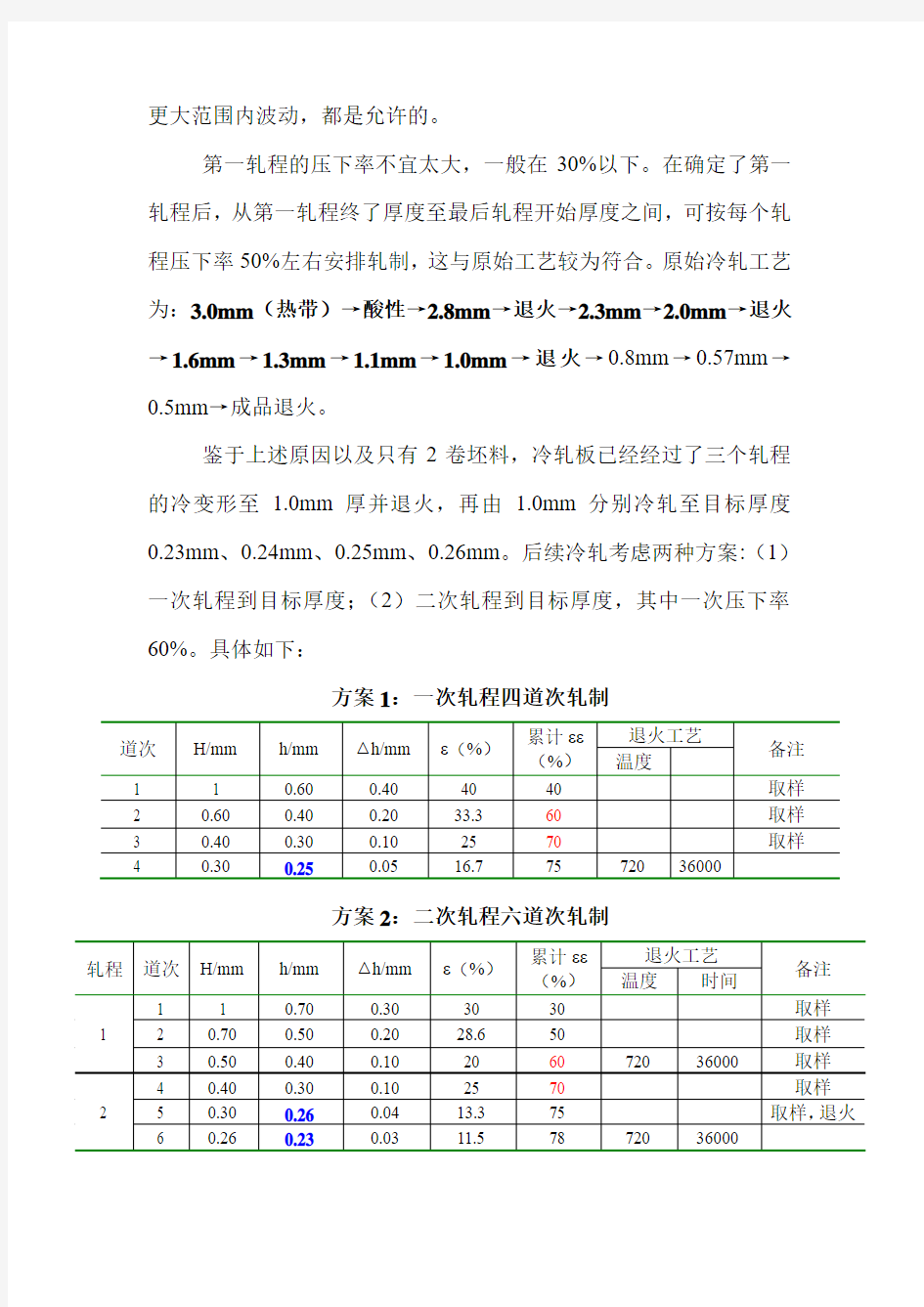

鉴于上述原因以及只有2卷坯料,冷轧板已经经过了三个轧程的冷变形至 1.0mm厚并退火,再由 1.0mm分别冷轧至目标厚度0.23mm、0.24mm、0.25mm、0.26mm。后续冷轧考虑两种方案:(1)一次轧程到目标厚度;(2)二次轧程到目标厚度,其中一次压下率60%。具体如下:

方案1:一次轧程四道次轧制

方案2:二次轧程六道次轧制

三、加工硬化曲线测定

根据上述冷轧工艺进行生产,取各压下量的试样,进行金相组织观察及力学性能实验,可获得变形程度为30%、40%、50%、60%、70%、75%冷变形的加工硬化曲线(包括抗拉强度、屈服点、硬度、延伸率)。可参考65Mn弹簧钢硬化曲线。

200706040210 大学冶金与能源学院课程设计题目:热轧窄带钢压下规程设计专班业:材料成型与控制工程成型()级:07 成型(2)学生姓名:学生姓名:XX 指导老师:指导老师:XXX 日期:2011 年3 月10 日热轧窄带钢压下规程设计一、设计任务1、任务要求(1)、产品宽度300mm,厚度3.5mm (2)、简述压下规程设计原则(3)、选择轧机型式和粗精轧道次,分配压下量(4)、校核咬入能力(5)、计算轧制时间(6)、计算轧制力(7)、校核轧辊强度2、坯料及产品规格依据任务要求典型产品所用原料:坯料:板坯厚度:120mm 钢种:Q235 最大宽度:300mm 长产品规格:厚度:3.5mm 度:7m 板凸度:6 坯料单重:2t 二、压下规程设计1、产品宽度300mm,厚度 3.5mm 2、设计原则压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。通常在板、带生产中制定压下规程的方法和步骤为:(a)在咬入条件允许的条件下,按经验配合道次压下量,这包括直接分配各道次绝对压下量或压下率、确定各道次压下量分配率(△h/∑△h)及确定各道次能耗负荷分配比等各种方法; 2

热轧窄带钢压下规程设计(b)制定速度制度,计算轧制时间并确定逐道次轧制温度;(c)计算轧制压力、轧制力矩;(d)校验轧辊等部件的强度和电机功率;(e)按前述制定轧制规程的原则和要求进行必要的修正和改进。板带轧制规程设计的原则要求是:充分发挥设备能力,提高产量和质量,并使操作方便,设备安全。3、粗精轧道次,分配压下量粗精轧道次,3.1、轧制道次的确定有设计要求可知板坯厚度为120mm;成品厚度为 3.5mm,则轧制的总延伸率为:?∑ = 式中H 120 = = 34.28 h 3.5 ? ∑ 总延伸率H 坯料原始厚度h 产品厚度平均延伸系数取 1.36 则轧制道次的确定如下N= log ? ∑ log 34.28 = = 12(取整) log ? p log1.36 ? ps由此得实际的平均延伸系数为:= 12 ? ∑ =1 .3 4 ? ∑ 7 34.28 = =1.3 1.45 ?cp 5 由上面计算分配轧制道次,和粗精轧平均延伸洗漱如下:I :取粗轧 5 道次,平均道次延伸系数为 1.40。II :精轧为7 道次连轧,各道次平均延伸系数为按? 分配原则我们将粗、精轧的延伸系数如下:道次延伸系数粗轧? jp = 7 精轧 1.4 1.42 1.45 1.38 1.35 1.32 1.35 1.32 1.30 1.28 1.27 1.26 3.2、粗轧机组压下量分配根据板坯尺寸、轧机架数、轧制速度以及产品厚度等合理确定粗轧机组总变形量及各道次压下量。其基本原则是: 3 热轧窄带钢压下规程设计 (1)、由于在粗轧机组上轧制时,轧件温度高、塑性好,厚度大,故应尽量应用此有利条件采用大压下量轧制。考虑到粗轧机组与精扎机组之间的轧制节奏和负荷上的平衡,粗轧机组变形量一般要占总变形量的60%--80% (2)、提高粗轧机组轧出的带坯温度。一方面可以提高开轧温度,另一方面增大压下可能减少粗轧道次,同时提高粗轧速度,以缩短延续时间,减少轧件的温降。(3)、考虑板型尽量按照比例分配凸度,在粗轧阶段,轧制力逐渐较小使凸度绝对值渐少。但是,第一道考虑厚度波动,压下量略小,第二道绝对值压下最大,但压下率不会太高。本设计粗轧采用四分之三式,轧机配置为四架,粗轧制度为:第一架轧机为二辊不可逆,轧制一道次;第二架轧机为四辊可逆,轧制三道次;第三架轧机为四辊不可逆,轧制一道次(预留一架)。由此计算粗轧压下量分配数据如下表:道次延伸系数分配出口厚度(mm)压下量(mm)34.3 25.3 18.7 11.5 7.8 压下率(%)28.6 29.5 31.0 27.6 25.8 轧件长度(mm)9800 13900 20144 27815 37500 R1 R2 R3 R4 R5 1.40 1.42 1.45 1.38 1.35 85.7 60.4 41.7 30.2 22.4 3.3、精轧机组的压下量分配精轧连轧机组分配各架压下量的原则;一般也是利用高温的有利条件,把压下量尽量集中在前几架,在后几架轧机上为了保证板型、厚度精度及表面质量,压下量逐渐减小。为保证带钢机械性能防止晶粒过度长大,终轧即最后一架压下率不低于10%,此外,压下量分配应尽可能简化精轧机组的调整和使轧制力及轧制功率不超过允许值。依据以上原则精轧逐架压下量的分配规律是:第一架可以留有余量,即考虑到带坯厚度的可能波动和可能产生咬入困难等,使压下量略小于设备允许的最大压下量,中间几架为了充分利用设备能力,尽可能给以大的压下量轧制;以后各架,随着轧件温度降低、变形抗力增大,应逐渐减小压下量;为控制带钢的板形,厚度精度及性能质量,最后一架的压下量一般在10-15%左右。精轧机组的总压下量一般占板坯全部压下量的10-25%。4

冷轧机 冷轧机,是在“再结晶”温度(包括常温)下将一定厚度的板材轧成目标厚度的设备。传统的冷轧机都是用力矩电机和直流电机来控制的。 冷轧机的设备一般由3部分组成,即开卷机、主机、卷取机(可逆轧机不分开卷和卷取) 冷轧机主要用途:冷轧机用于轧制普碳、优特中炭钢、铝、铜、锌等金属带材。应用领域:冷轧机主要应用在钢铁行业、冶金行业等。 随着电力电子技术、控制技术的发展,高性能矢量变频器的出现,变频器在冷轧机上的应用日益广泛。 冷轧带钢 百科名片 冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。 目录 编辑本段

冷轧带钢带钢冷轧 冷轧带钢和薄板一般厚度为0.1~3mm,宽度为100~2000mm;均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。冷轧带钢和薄板具有表面光洁、平整、尺寸精度高和机械性能好等优点,产品大多成卷,并且有很大一部分经加工成涂层钢板出厂。成卷冷轧薄板生产效率高,使用方便,有利于后续加工。因此应用广泛,已逐渐取代同样厚度的热叠轧薄板。只有少量的非凡用途的冷轧合金钢板采取单片轧制。冷轧带钢和薄板的产量在工业发达国家已占钢材总产量的30%左右。钢种除普通碳钢外,还有硅钢、不锈钢和合金结构钢等。 编辑本段历史 1553年法国人布律列尔(Brulier)制成一台轧机,轧制造币用的金板和银板。最早的冷轧机是二辊式,以后采用工作辊辊径较小而刚性较大的四辊轧机。为了轧制更薄和更硬的带钢,又发展出工作辊辊径更小而刚性更大的六辊、十二辊、二十辊和偏八辊(M.K.W.式)等轧机。 带钢冷轧 单片轧制时没有张力,轧制的产品较厚(>1mm),速度较低(<2m/s),仅用于生产少量特殊用途的钢板。 冷轧带钢生产采用成卷轧制,使用张力卷取和开卷装置,速度高(达42m/s),道次压缩率大,板形平直。轧机有单机可逆式和连续式两种。 单机架可逆式四辊冷轧机适合于生产多品种、小批量、厚度0.2mm以上的普通碳钢或低合金钢。轧制硅钢、不锈钢等高合金特殊钢多采用二十辊或偏八辊轧机。 连续式轧机由3~6个机架组成。机架数愈多,总压缩率愈大,产品厚度薄;轧制速度愈快,产量愈大;适用于产量大、品种规格少的普通碳钢汽车板、镀锌板、镀锡板等。

辽宁科技大学 课程设计说明书 设计题目:热轧板带钢轧制规程设计 Q235,2.0×1200mm 学院、系:材冶学院材料科学与工程(材料加工工程)专业班级:材加 学生姓名: 指导教师: 成绩: 2015年 1 月 6 日

目录 摘要 (1) 1、文献综述 (2) 1.1热轧板带钢产品概述 (2) 1.1.1热轧板带钢的种类及用途 (2) 1.1.2板带材的工艺特点及质量要求 (3) 1.2热轧板带钢工艺及设备发展 (3) 1.2.1国外热轧带钢发展 (3) 1.2.2国内热轧带钢生产 (4) 1.3热轧带钢生产设备与新技术 (5) 1.3.1热轧带钢新一代TMCP技术 (5) 1.3.2无酸除鳞技术 (5) 1.3.3热轧带钢无头轧制技术 (6) 1.4热轧板带钢发展趋势 (6) 2、主要设备 (7) 3、轧制工艺及轧制制度的确定 (8) 3.1生产工艺流程 (8) 图3.1 工艺流程图 (8) 3.2压下规程设计 (8) 3.2.1根据产品选择原料 (8) 3.2.2精轧机组压下制度的确定 (9) 3.3速度制度 (10) 3.3.1精轧机轧制速度 (10) 3.3.2、精轧机工作图表 (13) 3.4、温度制度 (13) 3.4.1、精轧温度制度 (14) 3.4.2、卷取温度制度 (15) 3.5、辊型制度 (15) 4、生产设备校核 (17) 4.1、轧制力与轧制力矩 (17) 4.1.1、轧制力的计算 (17) 4.1.2 轧制力矩的计算 (19) 4.1.3、精轧轧制力和轧制力矩的计算 (19) 4.2、轧机设备校核 (20) 4.2.1、精轧机的轧辊强度校核 (20) 4.2.2、电机能力校核 (24) 参考文献 (27)

窄带钢边部局部增厚缺陷的研究 摘要:根据唐山港陆钢铁有限公司轧钢厂低碳q195窄带钢热轧成品出现边部局部增厚的缺陷,基于生产实践安排了粗轧开坯孔型改良、轧辊冷却水优化等跟踪试验,对影响轧辊磨损造成钢带边部局部增厚缺陷的问题进行了研究。在此基础上,系统分析了轧辊不均匀磨损的原因,制定了优化轧辊使用的工艺改进措施,有效地提升了低碳q195窄带钢的产品质量。 关键词:钢带边部局部增厚,轧辊不均匀磨损 abstract: according to the tangshan port lug steel co., ltd. of low carbon steel q195 narrow hot rolling steel strip finished product of edge in local thickening of the defect, based on the production practice arrangement for coarse groove improvement, roll over country. three cooling water optimization tracking tests have the impact of roll wear cause steel belt side local thickening of the defects. on this basis, the system analysis of roll wear causes of uneven, formulated the optimization of process improvement measures roll used, effectively improve the low carbon q195 narrow strip steel products quality. key words: steel belt side local thickening, roll wear uniform 中图分类号: f416.31文献标识码:a文章编号:

2030五机架冷连轧机压下规程及机 架设计项目报告 学院:机械工程学院 班级: 组员: 指导教师:谢红飙张立刚

燕山大学专业综合训练(论文)任务书 院(系):机械工程学院基层教学单位:冶金系

目录 一、前言 (4) 二、原料及成品尺寸 (4) 三、轧辊尺寸的预设定 (4) 四、压下规程制定 (5) 4.1、压下规程制定的原则及要求 (5) 4.2、压下规程预设定 (5) 五、轧制力能参数计算 (7) 5.1确定变形抗力 (7) 5.2确定前后张力 (8) 5.3单位平均压力及轧制力的计算 (9) 5.4轧制力矩的计算 (11) 六、机架参数的设计 (13) 6.1窗口宽度的计算 (13) 6.2机架窗口高度H (13) 6.3机架立柱的断面尺寸 (13) 七、机架强度和刚度的校核 (15) 八、心得体会 (17) 参考文献 (19)

一、 前言 冷轧方法生产带钢相对于热轧方法有许多优点,例如:带钢的板厚和板形精度高,表面质量好,力学性能好等,冷轧带钢比热轧带钢的用途更为广泛。冷轧带钢生产的带钢的厚度范围为0.01~3.5mm ,最薄可达到0.001mm 。带钢生产的轧机机型主要有两种:连续式带钢冷轧机和可逆式带钢冷轧机。本设计题目为2030五机架冷连轧机,主要针对不同的材质及不同的原料厚度和不同的成品厚度制定相应的压下规程及进行机架的参数的设计计算及校核。 二、 原料及成品尺寸 Q235 来料尺寸1.5mm ×1850mm 成品尺寸0.5mm ×1850mm Q195 来料尺寸1.0mm ×1850mm 成品尺寸0.3mm ×1850mm 20Cr 来料尺寸1.2mm ×1850mm 成品尺寸0.4mm ×1850mm 三、轧辊尺寸的设定 设计课题为“2030五机架冷连轧机组压下规程设计及F1机座机架设计与分析”,则工作辊的辊身长度 L=2030mm ,辊身长度确定后即可根据经验比例值法确定轧辊直径,精轧机座设计时 1L / 2.1~4.0, D = 2L /1.0~1.8, D = 12/1.8~2.2, D D = 其中L 为辊身长度, 1 D 为工作辊直径, 2 D 为支承辊直径。

邯钢冷轧薄板工程 施 工 技 术 总 结

目录 一、工程概况 二、主要技术参数及生产工艺流程 1、工艺技术参数 2、酸轧生产线工艺流程 三、酸洗线生产工艺 1、带钢酸洗的意义 2、氧化铁皮的产生及构成 3、酸洗工艺及检测控制 ①设备布置 ②酸洗介质选择 ③酸洗原理及方法 四、轧机区生产工艺 1、轧机区设备介绍 ①设备布置 ② CVC轧机简介 ③轧机区检测仪表介绍 2、产品质量控制 ①质量控制目标 ②原料控制 ③板带厚度控制 a、影响产品厚度的因素 b、产品厚度控制措施 ④板带平直度控制 a、板形控制的目的及板形缺陷 b、影响带钢平直度的因素 c、板形控制措施 3、压下规程的制定 4、目前存在的主要问题及建议改进措施 五、酸轧生产线应用的主要新技术介绍 六、结束语

邯钢冷轧薄板工程 酸洗连轧线生产工艺简介 一、工程概况 邯钢130万吨冷轧薄板工程是国家“十五”规划中的重点建设项目之一,也是邯钢为调整自身产品结构、进一步发挥邯钢CSP的优势,开发高附加值的板材深加工产品,增强企业的竞争实力,以适应市场经济新变化而迈出的具有里程碑意义的重要一步。在整个冷轧工程中处于中心地位的酸洗连轧生产线,整体工艺技术从德国西马克·德马格(SMS—Demag)公司全套引进。其电气控制技术则采用具有高精度、低谐波的交流电机变频调速,全数字控制系统及多级计算机控制系统,并主要选用了具有世界先进水平的德国西门子(SIEMENS)公司的电气传动及控制装置,其控制精度高、动态响应快,并具有故障诊断和报警功能,调试维修也十分方便。在该生产线中,采用了一系列的新技术和新工艺,尤其是它的超浅槽紊流酸洗工艺和CVC+ 轧机的厚度与板形控制技术,都代表了当今世界冷轧生产工艺技术的前沿,具有二十世纪九十年代末期的国际先进水平。对我们而言,自上世纪七十年代建设武钢一米七冷轧工程以来,时隔二十多年,我们再建设一条类似的生产线,无论是其工艺技术,还是建设的复杂程度与先前都早已不可同日而语。认真地加以分析、比较和总结,对提高我们的施工水平将会大有帮助。结合工作实际,本人对该生产线的酸洗和连轧工艺作一个简单的介绍。 二、主要技术参数及生产工艺流程 2.1工艺技术参数 表2 (生产线速度): 2.2 酸轧生产线的工艺流程如下: 上料→开卷→矫直→切头→焊接→1# 纠偏→1# 入口活套→2# 、3# 纠偏→拉弯破

1450四辊热带钢粗轧机组压下规程设计及四辊组轧机座辊系设计 一、设计技术参数: 1、原料:180—200mm ×1300mm ;产品:30—50×1260mm 2、材质:Q235、Q195、08F 、20 3、工作辊采用四列圆锥滚子轴承,支承辊采用滚动轴承 4、出炉温度1100℃—1150℃,精轧机组开轧温度930℃—950℃ 二、设计要求 1、制定轧制规程:设计轧制道次压下量,压下率,轧制力,轧制力矩 2、确定四辊轧机辊系尺寸 3、绘制辊系装配图和轧机零件图 三、工作量 1、完成CAD 设计图2张 2、完成设计计算说明书 3、查阅文献5篇以上 四、工作计划 11.14——11.15 准备参考资料 11.15——11.25 计算,画草图 11.28 中期检查 11.28——12.07 画电子图,写说明书 12.08——12.09考核答辩 一、1450四辊热带钢粗轧机组的L/D1、L/D2及D2/D1初定 由《轧钢机械》(第三版)诌家祥主编教材表3—3可知: L=1450mm ,其中L/D1=1.5—3.5(常用比值为1.7—2.8)取L/D1=2.0 ∴D1=L/2.0=1450/2.0=725mm L/D2=1.0—1.8(常用比值为1.3—1.5)取L/D2=1.4 ∴D2=L/1.4=1450/1.4=1035.7mm,取D2=1040mm. 二、1450四辊热带钢粗轧机组压下规程设计 从设计技术参数中提供的数据可以看出,Q235、Q195和08F 属于普通碳素钢,查《金属塑性变形抗力》教材可知,Q235的变形抗力最大。而20号钢为优质碳素结构钢,其变形抗力也比较大,故在制定压下规程的时候制定了两个,来综合考虑。限假定轧制原料为180mm ×1300mm ,产品为50×1300mm 。 轧制道次 n = λ log log log 1 F F o - =35 .1log 130050log 1300200log )()(?-? =5.20 取n=5 1、粗轧机组压下规程满足的要求: ⑴为保证精轧坯要求的温度,尽可能的减少粗轧的轧制道次和提高粗轧机组的轧制速度 ⑵为简化精轧机组的调整,粗轧机组提供的精轧坯厚度范围尽可能小,一般精轧坯厚度为20—65mm

201224050120 河北联合大学轻工学院 课程设计 题目:12mm热轧窄带钢压下规程设计 专业:金属材料工程 班级:12轧钢 学生姓名:赵凯 指导老师:李硕 日期:2015年12月3日

目录 1 任务要求 (3) 1.1 任务要求 (3) 1.2 原料及产品规格 (3) 2 压下规程设计 (3) 2.1 产品规格 (3) 2.2 设计原则 (3) 2.3 粗精轧道次,分配压下量 (4) 2.3.1轧制道次的确定 (4) 2.3.2 粗轧机组压下量分配 (4) 2.3.3 精轧机组的压下量分配 (5) 2.4 咬入能力的校核 (6) 2.5 计算轧制时间 (6) 2.5.1 粗轧速度制度 (6) 2.5.2 精轧速度制度 (7) 2.5.3 各道轧件速度的计算 (8) 2.6 轧制压力的计算 (9) 2.6.1 粗轧温度的确定 (9) 2.6.2 精轧机组温度确定 (10) 2.6.3 粗轧段轧制力计算 (10) 2.6.4 精轧段轧制力计算 (13) 2.7 轧辊强度校核 (14) 2.7.1 支撑辊弯曲强度校核 (15) 2.7.2 工作辊的扭转强度校核 (16) 3 设计总结 (19)

一、设计任务 1、任务要求 (1)、产品宽度1650mm,厚度12mm (2)、简述压下规程设计原则 (3)、选择轧机型式和粗精轧道次,分配压下量 (4)、校核咬入能力 (5)、计算轧制时间 (6)、计算轧制力 (7)、校核轧辊强度 2、坯料及产品规格 依据任务要求典型产品所用原料: 坯料:板坯厚度:120mm 钢种:Q235 最大宽度:300mm 长度:7m 产品规格: 厚度:12mm 板凸度:6错误!未找到引用源。 坯料单重:2t 二、压下规程设计 1、产品宽度300mm,厚度12mm 2、设计原则 压下规程设计的主要任务就是要确定由一定的板坯轧成所要求的板、带产品的变形制度,亦即要确定所需采用的轧制方法、轧制道次及每道次压下量的大小,在操作上就是要确定各道次辊缝的位置(即辊缝的开度)和转速。因而,还要涉及到各道次的轧制速度、轧制温度及前后张力制度及道次压下量的合理选择,因而广义地来说,压下规程的制定也应当包括这些内容。 通常在板、带生产中制定压下规程的方法和步骤为:

热轧带钢轧制规程设计 摘要 钢铁行业是国民经济的支柱产业,而热轧带钢生产是钢铁生产中的主要环节。热轧带钢工艺的成熟,为冷轧生产提供了优质的原料,大大地满足了国民生产和生活的需要。本车间参考鞍钢1700ASP生产线,本设计中主要包括六部分,第一部分从热轧带钢机的发展、国外带钢生产先进技术以及我国带钢发展等几个方面阐述了热轧带钢发展情况;第二部分参考了鞍钢ASP1700生产线以及实际设计情况确定了车间的轧钢机械设备及参数;第三部分以典型产品Q235,3.8×1200mm为例从压下规程、轧制速度、轧制温度等方面确定了生产工艺制度;第四部分以典型产品为例进行了轧制力和力矩计算;第五部分根据设备参数和实际制定的生产工艺进行了咬入、轧辊强度的校核;第六部分本次设计总结。 关键词:热轧带钢,轧制工艺制度,轧辊强度

目录 1综述 (1) 1.1引言 (1) 1.2 热轧带钢机的发展现状 (1) 1.3热轧板带钢生产的工艺流程 (2) 1.4 热轧板带钢生产的生产设备 (3) 1.5ASP1700热轧板带钢生产的新技术 (3) 2 主要设备参数 (4) 3 典型产品轧制工艺确定 (6) 3.1 生产工艺流程图 (6) 3.2 坏料规格尺寸的选定 (7) 3.3 轧制工艺制定 (7) 3.3.1 加热制度 (7) 3.3.2 初轧和精轧各自压下制度 (7) 3.3.3 精轧轧制速度 (9) 3.3.4 精轧温度制度 (10) 4力能参数计算 (10) 4.1 精轧各机架轧制力计算 (10) 4.2 精轧各机架轧制力矩的计算 (13) 5设备强度及能力校核 (13) 5.1 精轧机咬入角校核 (13) 5.2 轧辊强度校核 (14) 5.2.1 辊身弯曲强度校核 (17) 5.2.2 辊颈弯曲和扭转强度校核 (19) 5.2.3 辊头扭转强度校核 (20) 5.2.4接触应力的校核 (20) 6结语 (22) 参考文献 (23)

62Si2Mn冷轧及压下规程 一、62Si2Mn的成分及要求 坯料规格:1.0×148mm 数量:2卷,约100kg 产品目标厚度:0.23mm/ 0.24mm/ 0.25mm/ 0.26mm 二、1.0mm板冷轧道次压下量 62Si2Mn弹簧钢是优质碳素钢,其冷带的生产由于材料化学成分(特别是指含碳量)和因之而产生的坯料组织方面的差异,使中途热处理次数、轧程安排、热处理工艺制度、热处理后材料的组织和性能要求及相应的热处理设备的选择等方面与普冷带(通常是指含碳量较低的普通碳素钢冷轧带钢)生产有所差别。 根据冷轧压下制度,一般先确定最后轧程压下率εn,再考虑料坯的组织和性能以及坯料厚度至最后轧程开始厚度的总的变形程度。根据产品最终性能要求,最后轧程压下率εn 范围在35%-60%。对于冷硬状态的带钢,即使εn在70%,甚至更大,成品的力学性能仍符合标准要求,提高εn 可减少半成品退火次数,但对控制板形却增加了困难,这在轧制薄规格时尤为突出。由于62Si2Mn是亚共析钢,在冷轧前一般经过了退火,得到球状的珠光体组织。是属于退火状态的带钢,具有球状珠光体组织,保证了力学性能符合标准,εn 不同会使退火后的性能有所差别。但按产品标准来衡量,εn在30%-70%以至

更大范围内波动,都是允许的。 第一轧程的压下率不宜太大,一般在30%以下。在确定了第一轧程后,从第一轧程终了厚度至最后轧程开始厚度之间,可按每个轧程压下率50%左右安排轧制,这与原始工艺较为符合。原始冷轧工艺为:3.0mm(热带)→酸性→2.8mm→退火→2.3mm→2.0mm→退火→1.6mm→1.3mm→1.1mm→1.0mm→退火→0.8mm→0.57mm→0.5mm→成品退火。 鉴于上述原因以及只有2卷坯料,冷轧板已经经过了三个轧程的冷变形至 1.0mm厚并退火,再由 1.0mm分别冷轧至目标厚度0.23mm、0.24mm、0.25mm、0.26mm。后续冷轧考虑两种方案:(1)一次轧程到目标厚度;(2)二次轧程到目标厚度,其中一次压下率60%。具体如下: 方案1:一次轧程四道次轧制 方案2:二次轧程六道次轧制

《塑性成型工艺(轧制)》课程设计说明书 课题名称15×2100×9000mm轧制规程设计指导教师 专业小组 小组成员 2013年06月15日

《塑性成型工艺(轧制)》课程设计任务书 10级材料成型与控制工程专业 设计小组:第12小组成员: 设计课题:中厚板轧制规程设计指导教师:张金标 设计小组学生学号产品牌号产品规格/mm 1Q23510×2000×9000 24510×1900×10000 312CrNi3A12×1800×10000 44Cr1313×1700×9000 5Q23512×2100×12000 6458×1800×13000 712CrNi3A14×2000×9000 84Cr1312×2000×8000 9Q2359×2050×12000 104510×2300×12000 1112CrNi3A13×1900×12000 124Cr1315×2100×9000 二、设计条件 机组:双机架串列式可逆机组(二辊可逆轧机粗轧,四辊可逆轧机精轧)。 主电机:二辊轧机主电机型号ZD250/120,额定功率25002kw,转速0~40~80rpm,过载系数2.25,最大允许传递扭矩1.22MN.m;四辊轧机主电机型号ZD250/83,额定功率20502kw,转速0~60~120rpm,过载系数2.5,最大允许传递扭矩0.832MN.m。 三、设计内容 制定生产工艺及工艺制度;确定轧制方法;确定轧制道次,分配道次压下量;设计变形工具;计算力能参数;校核轧辊强度及主电机负荷;绘制轧辊零件图、轧制表。 四、设计时间 设计时间从2013年06月03日至2013年06月14日,为期两周。 五、设计要求 每个设计小组提供6个以上设计方案,1成员完成1个设计方案的全部设计工作;组内分析、评价各个方案的设计结果,以最佳方案作为本组设计方案;小组提交最佳方案的设计说明书1份,组员提交个人的设计小结(简述方案、设计思路、计算过程和结果评价)。 材料成型教研室

学号:200806020219 H EBEI United U NIVERSITY 课程设计说明书 设计题目:年产200万吨1780冷轧板带钢 压下规程设计 学生姓名:高敏 专业班级:08级金属材料工程2班 学院:冶金与能源学院 指导教师:赵丹 2012年03月01日

目录 1 综述 (3) 1.1冷轧带钢的轧制工艺有以下特点: (3) 1.2 压下规程的设计 (3) 2 原料的选择 (3) 2.1 原料规格 (4) 2.2热轧原料卷技术要求 (4) 2.3来料规格 (5) 3 张力制度 (5) 4 压下制度 (5) 4.1常用的压下规程设计方法 (5) 4.2压下量的分配 (6) 4.3各道次轧制力的计算 (6) 5 速度制度 (11) 6轧制规程表 (14) 7设备校核 (14) 7.1轧辊强度校核 (14) 7.1.1 六辊轧机轧辊各部分尺寸的确定 (14) 7.1.2六辊轧机轧辊强度校核 (15) 7.1.2.1支撑辊强度校核 (15) 7.1.2.2工作辊强度计算 (16) 7.1.2.3支撑辊与工作辊接触应力计算 (17) 7.2咬入角校核 (17) 7.3电机功率校核 (18) 8 年产量计算 (19) 8.1 轧机小时产量 (19) 8.2 轧机平均小时产量 (21) 8.3轧机年产量的计算 (22) 参考文献 (23)

年产200万吨1780冷轧板带钢压下规程设计 1 综述 1.1冷轧带钢的轧制工艺有以下特点: (1)加工温度低轧制中将产生不同程度的加工硬化当钢种一定时,加工硬化的剧烈程度与冷轧变形程度有关。加工硬化达到一定程度后,就不能继续轧制,要经过软化热处理才可继续进行。成品冷轧板在出厂前也需要进行热处理,通常是再结晶退火处理。 (2)需要工艺冷却和润滑冷轧过程中的变形热和摩擦热使轧件和轧辊的温度升高,辊面温度过高会引起工作辊淬火层硬度下降,甚至发生内部组织分解,使辊面出现附加应力而产生裂纹,还会破坏正常的辊形,影响轧制精度。同时,辊温过高也会导致工艺润滑剂失效(油膜破裂),使冷轧不能顺利进行。冷轧采取工艺润滑的主要作用是减小金属的变形抗力,有助于在已有的设备能力条件下实现更大的压下,生产厚度更小的产品。 (3)采用张力轧制采用大张力轧制,张力的主要作用是防止带材在轧制过程中跑偏,保证带材平直和良好的板形和保持轧制过程的稳定,降低金属变形抗力适当调整轧机主电机负荷。采用的平均单位张力值为材料屈服强度的10%~60%,一般不超过50%。 (4)采用多轧程轧制。由于冷轧使材料产生加工硬化,当总变形量达到60%~80%时,继续变形就变得很困难。为此要进行中间退火,使材料软化后轧制得以继续进行。为了得到要求的薄带钢,这样的中间退火可能要进行多次。两次中间退火之间的轧制称为一个轧程。[1]冷轧带钢的退火在有保护气体的连续式退火炉或罩式退火炉中进行(见冷轧板带退火)。冷轧带钢的最小厚度目前可达到0.05mm,冷轧箔材可达到0.001mm。 1.2 压下规程的设计 压下规程是轧制规程最基本的核心内容直接关系到轧机的产量和产品的质量。压下规程的主要内容包括:原料卷尺寸选择;各轧机压下量分配及速度制度选择;轧机机组压下量分配及速度制度选择;各道力能计算及设备能力校核。 制定压下规程的步骤和方法为: (1)在咬入能力允许的条件下,按经验分配各道次压下量; (2)制定速度制度,计算轧制时间并确定逐道次轧制温度; (3)计算轧制压力,轧制力矩及总传动力矩; (4)校验轧辊等部件的强度和电机功率; (5)按制定规程的原则和要求进行必要的修正。[2] 2 原料的选择 使用热轧板带为原料,坯料最大厚度取决于设备条件,坯料最小厚度取决于成品厚度、钢种、成品的组织和性能要求以及供坯条件。 本厂年产200万吨的冷轧产品,原料由热轧厂供应,设计确定冷轧厂所需的热轧原料的种类、断面形状、单重及规格尺寸。

第一章选择坯料 1.1制定生产工艺 产品牌号:45钢 产品规格:l ?=10?1900?10000mm b h? 本次所设计的产品为中厚板,连铸坯节能,组织和性能好,成材率高,主要用于生产厚度小于80mm中厚板,所以坯料选用连铸坯。 根据车间设备条件及原料和成品的尺寸,确定生产工艺过程如下:原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。 板坯加热时宜采用步进式连续加热炉,加热温度应控制在1200℃左右,以保证开轧温度达到1150℃的要求。另外,为了消除氧化铁皮和麻点以提高加热质量,可采用“快速、高温、小风量、小炉压”的加热方法。该法除能减少氧化铁皮的生成外,还提高了氧化铁皮的易除性。 板坯的轧制有粗轧和精轧之分,对双机架轧机通常将第一架称为粗轧机,第二架称为精轧机。粗轧阶段主要是控制宽度和延伸轧件。精轧阶段主要使轧件继续延伸同时进行板形、厚度、性能、表面质量等控制。精轧时温度低、轧制压力大,因此压下量不宜过大。 1.2 确定坯料尺寸 所设计的产品的尺寸为l ?=10?1900?10000mm,加上切边余量,将宽度设计为 b h? 1950mm,长度暂时不定,设计坯料的尺寸。 产品的厚度h为10mm,首先选取压缩比,压缩比由经验值选取,选取的最低标准为6-8,因此压缩比选取9,则坯料厚度H为90mm,由b=1950mm,坯料L=b-600, 取坯料长度L=1350mm,由于体积不变,坯料在轧制过程中会产生废料,选择烧损为98%,切损设计为98%,所以成材率K=98%×98%=96%,则 h? ?=K b l H? ? ? H B 计算得到B=1680mm,最终确定坯料尺寸为:L ?=90?1680?1350mm 。 H? B

太原科技大学 课程设计 题目:100万吨热连轧工艺设计 院系:材料科学与工程学院专业:机械设计及其自动化班级:机自0911班 学生姓名:张骁康 学号:200812030534 指导老师:杨霞 日期:2018年1月4日

目录 一.题目及要求 二.工艺流程图 三.主要设备的选择 3.1立辊选择 3.2轧机布置 3.3粗轧机的选择 3.4精轧机的选择 3.5工作辊窜辊系统 四.压下规程设计与辊型设计 4.1压下归程设计 4.2道次选择确定 4.3粗轧机组压下量分配 4.4精轧机组压下量分配 4.5校核咬入能力 4.6确定速度制度 4.7轧制温度的确定 4.8轧制压力的计算 4.9传动力矩 五.轧辊强度校核 5.1支撑辊弯曲强度校核 5.2工作辊的扭转强度校核 六.参考文献

一题目及要求 1.1计题目 已知原料规格为1.5~19.6×1250~1850mm,钢种为Q345A,产品规格为19.6×1250mm。 1.2的产品技术要求 <1)碳素结构钢热轧板带产品标准

二工艺流程图 坯料→加热→除鳞→定宽→粗轧→(热卷取→开卷>→精轧→冷却→剪切→卷取 三主要设备的选择 轧钢机是完成金属轧制变形的主要设备,因此,轧钢机能力选取的是否合理对车间生产产量、品种和规格具有非常重要的影响。 选择轧钢设备原则: (1)有良好的综合技术经济指标; (2)轧机结构型式先进合理,制造容易,操作简单,维修方便; (3)有利于实现机械化,自动化,有利于工人劳动条件的改善; (4)备品备件要换容易,并有利于实现备品备件的标准化; (5)在满足产品方案的前提下,使轧机组成合理,布置紧凑; (6)保证获得质量良好的产品,并考虑到生产新品种的可能; 热带轧机选择的主要依据是:车间生产的钢材品种和规格。轧钢机选择的主要内容是:选取轧机的架数、能力、结构以及布置方式。最终确定轧钢机的结构形式及其主要技术参数。 3.1立辊选择 立压可以齐边<生产无切边带材)、调节板坯宽度并提高除磷效果。立压轧机包括:大立辊、小立辊及摆式压力机三种,各自特点如下: 大立辊:占地较多,设备安装在地下,造价高,维护不方便。而其能力较强,用来调节坯料宽度。 小立辊:能力较小,多用于边部齐边。 摆式侧压:操作过程接近于锻造,用于控制头尾形状,局部变形,提高成材率效果较好。缺点是设备地面设备占用场地较多,造价较高。 本设计采用连铸坯调宽,生产不同宽度带卷,选择小立辊齐边。 3.2 轧机布置 现代热带车间分粗轧和精轧两部分,精轧机组大都是6~7架连轧,但其粗轧机数量和布置却不相同。热带连轧机主要区分为全连续式,3/4连续式和1/2连续式,以及双可逆粗轧等。<1)全连续式: 全连续式轧机的粗轧机由5~6个机架组成,每架轧制一道,全部为不可逆式。这种轧制机产量可达500~600万吨/年,产品种类多,表面质量好。粗轧全连轧布置见图1a。但设备多,投资大,轧制流程线或厂房长度增大。而且由于粗轧时坯料短,轧机效率低,连轧操作难度大,效果并不很好,所以一般不采用粗轧连轧设计。 <2)3/4连续式

板带部分 板带钢生产特点:1)平辊轧制,规格简单,易于实现自动化,2)带钢形状简单,成卷轧制,易于实现高速化,3)宽厚比大,表面积大,轧制难度大 产品标准一般包括有品种(规格)标准、技术条件、试验标准及交货标准等方面内容。 轧钢工作者的任务:按产品标准组织生产,并不断提高生产技术水平以满足用户对产品质量的更高要求。 产品的技术要求可归纳为:尺寸精确板形好,表面光洁性能高。具体表现在如下四个方面:1)尺寸精度,2)板形,3)表面质量,4)性能要求。 板带热轧机通常可分为特厚板轧机(或宽厚板轧机)、中厚板轧机、中板轧机、叠轧薄板轧机、炉卷轧机、行星轧机、窄带钢热轧机和热带钢连轧机等。 板带钢轧制时易于变形的途径:1)降低金属变形抗力(内阻):加热并在轧制过程中抢温和保温,使轧件温度均匀。2)降低应力状态系数(外阻):减小工作辊直径,采用合理的润滑工艺,采取张力轧制。3)减少和控制轧机变形:减小轧制力,增加轧机的刚度。 中厚板的生产特点:批量小,品种多,性能高,生产环节瓶颈多。 中厚板轧机从机架结构来看有二辊可逆式(原料适应性强,刚度差,精度低,多用于初轧)、三辊劳特式(转向不变,升降设备复杂)、四辊可逆式(轧制压力低,刚性好,精度高,但造价高)、万能式(金属收得率高,操作复杂,受宽厚比限制)和复合式等几种形式。从机架布置来看,有单机架、串列或并列双机架及多机架连续式或半连续式轧机之别。 万能式轧机:在机前或机后具有一对或两对立辊的可逆式轧机。 中厚板轧机布置形式有单机架、双机架、多机架布置。 双机架轧机布置是现代中厚板轧机的主要形式。 中厚板所用的原料形式可分为扁钢锭、初轧板坯、连铸板坯和压铸坯四种。 中厚板用的加热炉形式有连续式加热炉、室状炉和均热炉三种。目前厚板连续式加热炉多为热滑轨式(推钢式)或步进式。 中厚板加热的目的:1)降低变形抗力。2)均匀温度。3)改善组织性能。 氧化铁皮由外到内:Fe2O3,Fe3O4,FeO。(1:4:95) 除磷的联合作用:1)冷却效应(利用不同的热膨胀系数,收缩产生裂纹)。2)破裂作用(打击、破裂)。3)爆破效应(钻入、汽化、爆破)。4)冲刷效应。 除磷方式有:1)爆破除磷(投以竹枝、杏条、食盐等)。2)高压水除磷。3)机械除磷。 减少氧化铁皮途径(方法):1)控制加热气氛。2)减少加热时间。 粗轧的主要任务:整形、宽展和大延伸,使其尽快轧至钢板精轧前的厚度。 精轧的主要任务:延伸和质量控制,包括厚度、板形、性能及表面质量的控制,为提供合格的产品作保证。 粗轧阶段有如下几种轧制方法:1)全纵轧法,2)全横轧法,3)综合轧制法。 纵轧:是钢板延伸方向与原料纵轴方向相一致的轧制方法。 横轧:是钢板延伸方向与原料纵轴方向相垂直的轧制操作方法 综合轧制法优点:板坯宽度与钢板宽度配合灵活,使原料尺寸的适应性提高,且可提高钢板横向性能(金属横向延伸不再是纵轧时的细条状,而是短、粗、片状或点网状,片状组织随之减轻,晶粒也趋于等轴,因而改善了钢板的横向性能),减少钢板的各向异性,因而它更适合以连铸坯为原料的钢板生产。缺点:轧机产量有所降低。 中厚板冷却的目的:改善性能、组织、表面质量。 冷却方式有自然冷却(矫后空冷)、强迫冷却(风冷,水冷,雾冷(效率最高))、控制冷却、缓冷、堆垛冷却(保温坑)等。 中厚板生产中常见的缺陷有轧损、瓢取、凹坑、鳞层、麻点及厚度不均等,此外还有冶

冷轧带钢表面清洁生产技术实践 梁振威周国平孙力于世川 (河北钢铁集团唐钢冷轧薄板厂,唐山063016) 摘要介绍了唐钢冷轧薄板厂酸轧—罩退—平整—重卷工序的主要特点,针对存在的主要问题与不足对关键技术进行了优化,实施全流程清洁生产技术:提高带钢酸洗质量、优化连轧机程序、采用镀铬工作辊新工艺、优化工作辊辊面粗糙度、优化退火工艺,使冷轧后带钢表面反射率稳定在70%左右,带钢表面总残留量为330mg/m2,残 铁量为79mg/m2,残油量为251mg/m2,退火后带钢表面反射率达到90%以上,达到行业领先水平。 关键词冷轧带钢清洁生产表面反射率 Cold Rolling Strip Steel Surface Clean Production Technology Practice Liang Zhenwei Zhou Guoping Sun Li Yu Shichuan (Cold Rolling Strip Plant,Tangsteel,Heibei Iron and Steel Group,Tangshan,063016) Abstract The main feature of pickling coupled with rolling–batch annealing–skin pass–recoiling process in Tangsteel Cold Rolling Plant is introduced.For the main problems and shortcomings of this kind of process,the key technologies was optimized and the clean production technologies were implemented in the whole process flow with better pickling quality of raw material,and more optimized software procedure for the mill process,and the use of new technology with chrome work roll,and more optimized the work roll surface roughness,and more optimized annealing process,resulting in the cold-rolled strip surface reflection rate being stable at about70%,the total residue of strip surface being reduced to 330mg/m2,and residual iron79mg/m2,and residual oil volume251mg/m2,and the annealed strip surface reflectivity up to more than90%which achieves industry-leading level. Key words cold rolling,strip steel,clean production,surface reflectivity 1引言 随着市场竞争的日趋激烈,用户对产品的内在性能和表面质量提出了更高的要求,冷轧带钢的表面清洁度受到越来越多的重视。带钢表面清洁度一般以带钢表面总残留物、残油量、残铁量和Scotch胶带反射率来衡量[1]。唐钢酸轧机组生产的冷轧带钢表面总残留物含量一直较高,最高时达到了946mg/m2,而目前行业平均水平基本控制在500~600mg/m2之间。残留物的存在使钢带在退火过程中产生黑斑、边缘碳等缺陷,另外残留物在雨季潮湿的气氛下,对冷轧带钢中间工序的锈蚀还会有“催化”作用,加剧锈蚀的形成和发展。因此,实施清洁生产技术,减少冷轧带钢表面总残留物、提高成品表面反射率已成为提高产品表面质量最关键的一个环节。 梁振威,男,高级工程师,从事新材料和新工艺开发,10363173@https://www.doczj.com/doc/284258072.html,