S

lim e (t ) = 1 +RK

t →∞

PID 控制的基本原理

1.PID 控制概述

当今的自动控制技术绝大部分是基于反馈概念的。反馈理论包括三个基本要素:测量、比较和执行。测量关 心的是变量,并与期望值相比较,以此误差来纠正和控制系统的响应。反馈理论及其在自动控制中应用的关键是: 做出正确测量与比较后,如何用于系统的纠正与调节。

在过去的几十年里,PID 控制,也就是比例积分微分控制在工业控制中得到了广泛应用。在控制理论和技术 飞速发展的今天,在工业过程控制中 95%以上的控制回路都具有 PID 结构,而且许多高级控制都是以 PID 控制为 基础的。

PID 控制器由比例单元(P )、积分单元(I )和微分单元(D )组成,它的基本原理比较简单,基本的 PID 控 制规律可描述为:

G (S ) = K P + K 1 + K D S

(1-1)

PID 控制用途广泛,使用灵活,已有系列化控制器产品,使用中只需设定三个参数(

K

P

, K I 和 K D

)

即可。在很多情况下,并不一定需要三个单元,可以取其中的一到两个单元,不过比例控制单元是必不可少的。

PID 控制具有以下优点:

(1)

原理简单,使用方便,PID 参数

K P

、K I

和 K

D

可以根据过程动态特性变化,PID 参数就可以重

新进行调整与设定。

(2)

适应性强,按 PID 控制规律进行工作的控制器早已商品化,即使目前最新式的过程控制计算机,其

基本控制功能也仍然是 PID 控制。PID 应用范围广,虽然很多工业过程是非线性或时变的,但通过适当简化,也 可以将其变成基本线性和动态特性不随时间变化的系统,就可以进行 PID 控制了。

(3)

鲁棒性强,即其控制品质对被控对象特性的变化不太敏感。

但不可否

认 PID 也有其固有的缺点。PID 在控制非线性、时变、偶合及参数和结构不缺点的复杂过程时,效果不是太好; 最主要的是:如果 PID 控制器不能控制复杂过程,无论怎么调参数作用都不大。

在科学技术尤其是计算机技术迅速发展的今天,虽然涌现出了许多新的控制方法,但 PID 仍因其自身的优 点而得到了最广泛的应用,PID 控制规律仍是最普遍的控制规律。PID 控制器是最简单且许多时候最好的控制器。

在过程控制中,PID 控制也是应用最广泛的,一个大型现代化控制系统的控制回路可能达二三百个甚至更多, 其中绝大部分都采用 PID 控制。由此可见,在过程控制中,PID 控制的重要性是显然的,下面将结合实例讲述 PID 控制。

1.1.1 比例(P )控制

比例控制是一种最简单的控制方式,其控制器的输出与输入误差信号成比例关系。当仅有比例控制时系统输 出存在稳定误差。比例控制器的传递函数为:

G C

(S ) = K

P

(1- 2)

式中,

K

P

称为比例系数或增益(视情况可设置为正或负),一些传统的控制器又常用比例带(Proportional

Band , PB ),来取代比例系数

K

P

,比例带是比例系数的倒数,比例带也称为比例度。

对于单位反馈系统,0 型系统响应实际阶跃信号

R 0

1(t)的稳态误差与其开环增益

K 近视成反比,即:

t →∞

对于单位反馈系统,I 型系统响应匀速信号

(1- 3)

R 1

(t)的稳态误差与其开环增益 K v

近视成反比, 即:

lim e (t ) = R 1

K V

(1- 4)

G (

s )= (s +1)(2s +1)(5s +1)

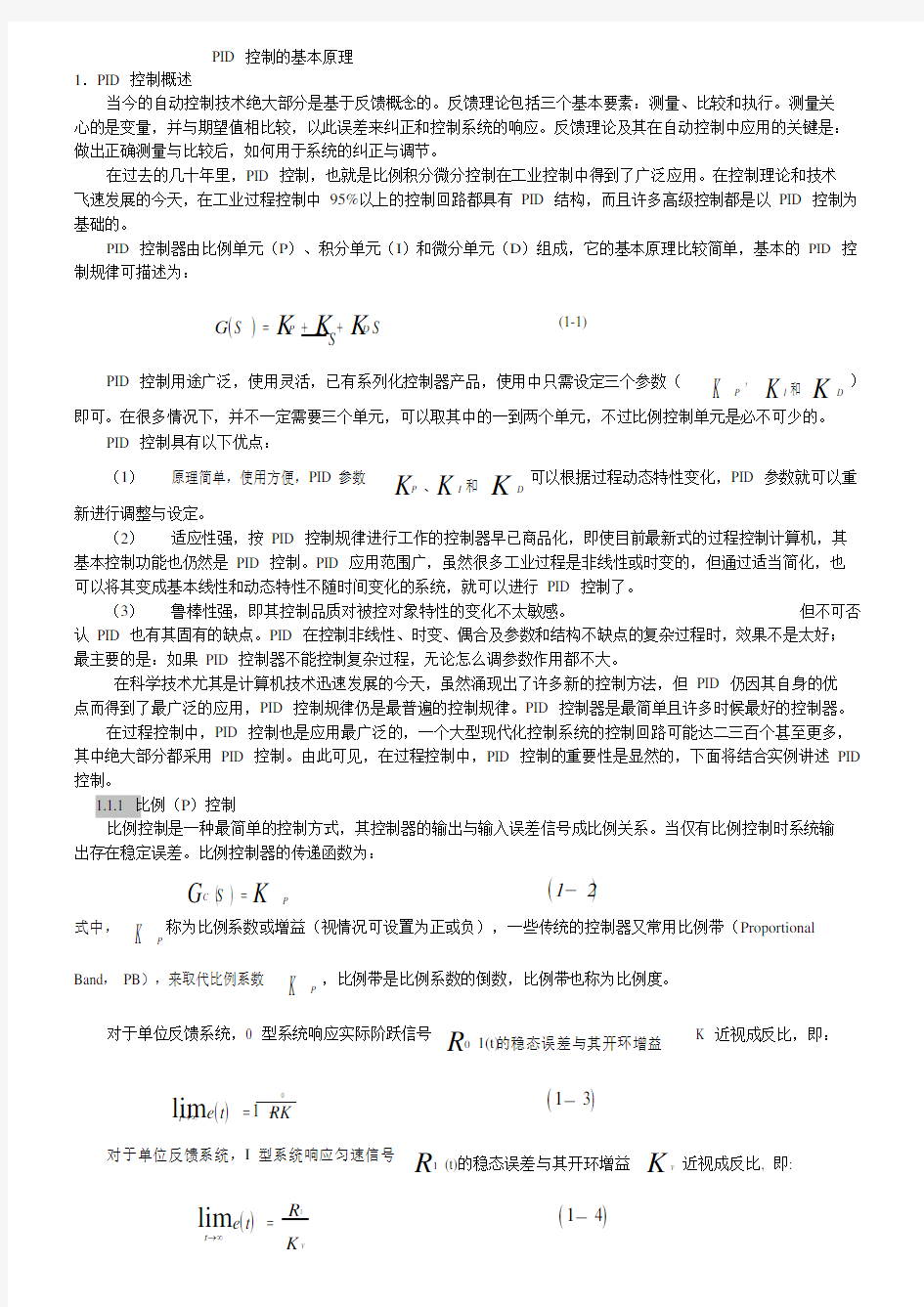

P 控制只改变系统的增益而不影响相位,它对系统的影响主要反映在系统的稳态误差和稳定性上,增大比例 系数可提高系统的开环增益,减小系统的稳态误差,从而提高系统的控制精度,但这会降低系统的相对稳定性,甚 至可能造成闭环系统的不稳定,因此,在系统校正和设计中 P 控制一般不单独使用.

具有比例控制器的系统结构如图 1.1 所示.

图 1.1 具有比例控制器的系统结构图

系统的特征方程式为:

G

D(s)=1+

K p

G 0

H(s)=0

(1- 5)

下面的例子用以说明纯比例控制的作用或比例调节对系统性能的影响.

[例1-1]

控制系统如图 1.1 所示,其中

G 0

(s )为三阶对象模型:

1

H (s )为单位反馈,对系统单采用比例控制,比例系数分别为

K

p =0.1,2.0,2.4,3.0,3.5,试求各比例系数

下系统的单位阶跃响应,并绘制响应曲线.

解:

程序代码如下: G=tf(1, conv(conv(

[1,1],[2,1]), [5,1]));

Kp=

[0.1,2.0,2.4,3.0,3.5]

for i=1:5

G=feedback(kp(i)*G,1); step(G) hold on end

gtext ('kp=0.1') gtext ('kp=2.0') gtext ('kp=2.4') gtext ('kp=3.0') gtext ('kp=3.5')

响应曲线如图 1.2 所示.

图 1.2 例 1-1 系统阶跃响应图

从图 1.2 可以看出,随着

K p

值的增大,系统响应速度加快,系统的超调随着增加,调节时间也随着增长.

但 K p

增大到一定值后,闭环将趋于不稳定. 1.2.2

比例微分(PD)控制环节

具有比例加微分控制规律的控制称为 PD 控制,PD 的传递函数为:

G c

(s ) = K p

+ K

p

τ s

(1- 6)

其中,

K

p

为比例系数,τ 为微分常

数,

K

p

与τ 两者都是可调的参数. 具有 PD 控制器的系统结构如图 1.3 所示。

图 1.3 具有比例微分控制器的系统结构图

PD 控制器的输出信号为:

u(t)=

K

p e (t ) + K p τ de (t ) dt

(1- 7)

在微分控制中,控制器的输入与输出误差信号的微分(即误差的变化率)成正比关系。微分控制反映误差

的变化率,只有当误差随时间变化时,微分控制才会对系统起作用,而对无变化或缓慢变化的对象不起作用。因 此微分控制在任何情况下不能单独与被控制对象串联使用,而只能构成 PD 或 PID 控制。

自动控制系统在克服误差的调节过程中可能会出现振荡甚至不稳定,其原因是由于存在有较大惯性的组件 (环节)或有滞后的组件,具有抑制误差的作用,其变化总是落后于误差的变化。解决的方法是使抑制误差变化 的作用“超前”,即在误差接近零时,抑制误差的作用就应该是零。

这就是说,在控制中引入“比例”项是不够的,比例项的作用仅是放大误差的幅值,而目前需要增加的是 “微分项”,它能预测误差变化的趋势,这样,具有“比例+微分”的控制器,就能提前使抑制误差的作用等于零 甚至为负值,从而避免被控量的严重超调。因此对有较大惯性或滞后的被控对象,比例微分(PD )控制器能改善 系统在调节过程中的动态性。另外,微分控制对纯时控制环节不能改善控制品质而具有放大高频噪声信号的缺点。

在实际应用中,当设定值有突变时,为了防止由于微分控制的突跳,常将微分控制环节设置在反馈回路中, 这种做法称为微分先行,即微分运算只对测量信号进行,而不对设定信号进行。

[例1- 2]

控制系统如图 1.3 所示,其中

G o

(s ) 为三阶对象:

G (s ) = (s +1)(2s +1)(5s +1)

[ , ,

K ? e (t ) dt 1

o

H(s)为单位反馈,采用比例微分控制,比例系数

K

p

=2,微分系数分别取τ =0,0.3,0.7,1.5,3,试求各比例

微分系数下系统的单位阶跃响应,并绘曲线.

解:

Kp =2 程序代码如下: G=tf(1, conv(conv ( 11] [2,1]),[5,1]));

Tou=

[0,0.3,0.7,1.5,3] for i=1:5 G1=tf(

[kp *tou (i ),kp ],1)

sys=feedback(G1*G,1); step(sys) hold on end

gtext ('tou=0') gtext ('tou=0.3') gtext ('tou=0.7') gtext ('tou=1.5') gtext ('tou =3')

图 1-4 单位响应曲线如图 1.4 所示.

例 1-2 系统阶跃响应图

从图 1.4 可以看出,仅有比例控制时系统阶响应有相当大的超调量和较强烈的振荡,随着微分作用的增强,系 统的超调量减小,稳定性提高,上升时间缩短,快速性提高. 1.2.3

积分(I)控制

具有积分控制规律的控制称为积分控制,即 I 控制,I 控制的传递函数为:

G

C

(s ) =

K s

i

(1- 8)

其中, K i

称为积分系数

控制器的输出信号为:

U(t)= I t

(1- 9)

或者说,积分控制器输出信号 u(t) 的变化速率与输入信号 e(t)成正比,即:

G c (s ) = K p + T s + 1 ? ? ? K e (t )dt

T ?

G (s ) = (s +1)(2s +1)(5s +1) [ , ,

du (t )

dt

= K I e (t )

(1-10)

对于一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个系统是有稳态误差的或简称有差系统. 为了消除稳态误差,在控制器必须引入”积分项”.积分项对误差取决于时间的积分,随着时间的增加,积分项会 增大使稳态误差进一步减小,直到等于零.

通常,采用积分控制器的主要目的就是使用系统无稳态误差,由于积分引入了相位滞后,使系统稳定性变差, 增加积分器控制对系统而言是加入了极点,对系统的响应而言是可消除稳态误差,但这对瞬时响应会造成不良影 响,甚至造成不稳定,因此,积分控制一般不单独使用,通常结合比例控制器构成比例积分(PI)控制器. 1.2.4

比例积分(PI)控制

具有比例加积分控制规律的控制称为比例积分控制器,即 PI 控制,PI 控制的传递函数为:

K P 1 = i ? ? K p ? T i ? s

(1-11)

其中, K

p

为比例系数, T i

称为积分时间常数,两者都是可调的参数.

控制器的输出信号为:

u (t ) = K p

e (t ) +

t

p

i 0

(1-12)

PI 控制器可以使系统在进入稳态后无稳态误差.

PI 控制器在与被控对象串联时,相当于在系统中增加了一个位于原点的开环极点,同时也增加了一个位于 s 左半平面的开环零点.位于原点的极点可以提高系统的型别,以消除或减小系统的稳态误差,改善系统的稳态 性能;而增加的负实部零点则可减小系统的阻尼程度,缓和 PI 控制器极点对系统稳定性及动态过程产生的不 利影响.在实际工程中,PI 控制器通常用来改善系统的稳定性能.

[例1- 3]

单位负反馈控制系统的开环传递函数

G 0

(s ) 为:

1

采用比例积分控制,比例系数

K

p

=2,积分时间常数分别取 T

i

=3,6,14,21,28,试求各比例积分系数

下系统的单位阶跃响应,并绘制响应曲线.

解:程序代码如下:

G=tf(1,conv(conv ( 11] [2,1]),[5,1]));

kp=2 t i =

[3,6,14,21,28] for i=1:5 G1=tf(

[kp , kp / ti (i )], [1,0])

sys=feedback(G1*G,1); step(sys) hold on end

gtext ('ti=3') gtext ('ti=6') gtext ('ti=14') gtext ('ti=21')

+ K

e (t )dt + ?

K τ

dt K T τs +T s +1 i i T s

gtext ('ti=28')

图 1.5

响应曲线如图 1.5 所示.

例 1-3 系统阶跃响应图

从图 1.5 可以看出,随着积分时间的减少,积分控制作用增强,闭环系统的稳定性变差。 1.2.5

比例积分微分(PID)控制

具有比例+积分+微分控制规律的控制称为比例积分微分控制,即 PID 控制,PID 控制的传递函数为:

G c

(s ) = K

p

K p

i

1 K p τs

(1-13)

其中,

K p 为比例系数,

T i

为微分时间常数, τ

为微分时间常数,三者都是可调的参数.

PID 控制器的输出信号为:

u (t ) = K p e (t ) +

T

0 p t

p

de (t )

(1-14)

PID 控制器的传递函数可写成:

U (s ) E (s ) =

p i

2

(1-15)

PI 控制器与被控对象串联连接时,可以使系统的型别提高一级,而且还提供了两个负实部的零点.与 PI 控制器相比,PID 控制器除了同样具有提高系统稳定性能的优点外,还多提供了一个负实部零点,因此在提高系 统动态系统方面提供了很大的优越性.在实际过程中,PID 控制器被广泛应用.

PID 控制通过积分作用消除误差,而微分控制可缩小超调量,加快反应,是综合了 PI 控制与 PD 控制长处 并去除其短处的控制.从频域角度看,PID 控制通过积分作用于系统的低频段,以提高系统的稳定性,而微分作 用于系统的中频段,以改善系统的动态性能. 2.

Ziegler-Nichols 整定方法

Ziegler-Nichols 法是一种基于频域设计 PID 控制器的方法.基于频域的参数整定是需要参考模型的,首先 需要辨识出一个能较好反映被控对象频域特性的二阶模型。根据模型,结合给定的性能指标可推导出公式,而后 用于 PID 参数的整定。基于频域的设计方法在一定程序上回避了精确的系统建模,而且有较为明确的物理意义, 比常规的 PID 控制可适应的场合更多。目前已经有一些基于频域设计 PID 控制器的方法,如 Ziegler-Nichols 法,它是最常用的整定 PID 参数的方法。Ziegler-Nichols 法是根据给定对象的瞬态响应来确定 PID 控制器的参 数。Ziegler-Nichols 法首先通过实验,获取控制对象单位阶跃响应,如图 2.1 所示。

G (s ) = (360s +1) e

L 图 2.1

T S 形响应曲线

如果单位阶跃响应曲线看起来是一条 S 形的曲线,则可用此法,否则不能用。S 形曲线用延时时间 L 和时间 常数 T 来描述,对象传递函数可近似为:

C (s )

R (s ) Ke -Ls

Ts +1

(2 -1)

利用延时时间 L 、放大系数 K 和时间常数 T ,根据表 2.1 中的公式确定

K

p , T i 和 τ

的值。

表 2.1

Ziegler-Nichols 法整定控制器参数

图 2.2 控制系统结构图

系统开环传递函数

G o

(s ) 为:

o

8 -180s

试采用 Ziegler-Nichols 整定公式计算系统 P 、PI 、PID 控制器的参数,并绘制整定后系统的单位阶跃响应 曲线。

解:PID 参数设定是一个反复调整测试的过程,使用 Simulink 能大大简化这一过程。根据题意,建立如图 2.3 所示的 Simulink 模型。

图 2.3

例 2-1 系统 Simulink 模型

图中,“Integ ator ”为积分器,“Derivative ”为微分器,“

K p

”为比例系数

K

p

,“ 1/

T i

”为积分时间

常数

T i

,“tou ”为微分时间常数 。进行 P 控制器参数整定时,微分器和积分器的输出不连到系统中,在

Simulink 中,把微分器和积分器的连线断开。

Ziegler-Nichols 整定的第一步是获取开环系统的单位阶跃响应,在 Simulink 中,把反馈连线、微分器的

输出连线、积分器的输出连线都断开,“

K

p

”的值置为 1,设定仿真时间(注意:如果系统滞后比较大,则应 相应延长仿真时间),仿真运行得到下图 2.4。

图 2.4 系统开环单位阶跃响应曲线

图 2.5 系统 P 控制时的单位阶跃响应曲线

按照 S 形响应曲线的参数求法,大致可以得到系统延迟时间 L 、放大系数 K 和时间常数 T 如下:

L=180, T=540-180=360, K=8。

如果从示波器的输出不好看出这 3 个参数,可以将系统输出导入到 MATLA B 的工作空格中,然后编写相应的

m 文件求取这 3 个参数。

根据表 2.1,可知 P 控制争整定时,比例放大系数

K

p

=0.25,将“

K

p

”的值置为 0.25,连接反馈回路,

仿真运行,双击“Scope ”得到如图 2.5 所示结果,它是 P 控制系统的单位阶跃响应。

根据表 2.1,可知 P I 控制整定时,比例放大系数

K

p

=0.225,积分时间常数“

T i

”=594,将“ K

p

”的

值置为 0.225,“1/

T i

”的值置为 1/594,将积分器的输出连线连上,仿真运行,得到如图 2.6 所示的结果,它

是 PI 控制时系统的单位阶跃响应。

G (s )= (4.05s + 1) ? (s + 1) e

图 2.6 系统 PI 控制时的单位阶跃响应曲线

图 2.7 系统 PID 控制时的单位阶跃响应曲线

根据表 2.1,可知 PID 控制整定时,比例放大系数

K p

=0.3,积分时间常数 T i =396,微分时间常数 τ =90,

将“

K p ”的值置为 0.3,“1/ T i ”的值置为 1/396,“tou ”的值置为 90,将微分器的输出连线连上,仿真运

行,运行完毕后,双击“Scope ”得到如图 2.7 所示的结果,它是 PID 控制时系统的单位阶跃响应。

由图 2.5、图 2.6 和图 2.7 对比可以看出,P 控制和 PI 控制两者的响应速度基本相同,因为这两种控制的 比例系数不同,因此系统稳定的输出值不同。PI 控制的超调量比 P 控制的要小,PID 控制比 P 控制和 PI 控制的 响应速度快,但是超调量要大些。

[例2 - 2]

已知如图 2.2 所示的控制系统,其中系统开环传递函数

1.67 8.22

-1.5s

o

G o

(s )为:

试采用 Ziegler-Nichols 整定公式计算系统 P 、PI 、PID 控制器的参数,并绘制整定后的单位阶跃响应曲线。

解:根据题意,建立如图 2.8 所示的 Simulink 模型。

图 2.8

例 2-2 系统 Simulink 模型

Ziegler-Nichols 整定的第一步是获取开环系统的单位阶跃响应,在 Simulink 中,把反馈连线、微分器的

输出连线、积分器的输出连线都断开,“

K

p

”的值置为 1,选定仿真时(注意:如果系统滞后比较大,则应相

应加大仿真时间),仿真运行,运行完毕后,双击“Scope ”得到如图 2.9 的结果。

图 2.9 例 2-2 系统开环单位阶跃响应曲线

图 2.10 P 控制时系统的单位阶跃响应

按照 S 形响应曲线的参数求法,大致可以得到系统延迟时间 L 、放大系数 K 和时间常数 T 如下: L=2.2, T=9.2-2.2=7, K=1.67?8.22=13.727。

如果从示波器的输出不好看出这 3 个参数,可以将系统输出导入到 MATLA B 的工作空间中,然后编写相应的

m 文件求取这三个参数。

根据表 2.1,可知 PI 控制整定时比例放大系数

K

p

=0.2318,将“

K

p

”的值置为 1,连接反馈回路,仿

真运行,运行完毕后,双击“Scope ”得到如图 2.10 所示的结果,它是 P 控制时系统的单位阶跃响应。

根据表 2.1,P I 控制器整定时,比例放大系数

K

p

=0.2086,积分时间常数

T i =7.3333,将 K p

的值置为

0.2086,“1/

T i

”的值置为 1/7.3333,将积分器的输出连线连上,仿真运行,运行完毕后,双击“Scope ”得到

如图 2.11 所示的结果,它是PI 控制时系统的单位阶跃响应。

图 2.11 PI 控制时系统的单位阶跃响应图 2.12 PID 控制时系统的单位阶跃响应曲线

根据表 2.1,PID 控制整定时,比例放大系数K p =0.3,积分时间常数T i =4.84,微分时间常数 =1.1,将“K p ”的值置为0.3,“1/ T i”的值置为1/4.84,“tou”的值置为 1.1,将微分器的输出连线连上,仿真运

行,运行完毕后,双击“Scope”得到如图 2.12 所示的结果,它是PID 控制时系统的单位阶跃响应。

由图 2.10、图 2.11 和图 2.12 对比可以看出,P 控制和PI 控制两者的响应速度基本相同,超调量大不相同,但由于这两种控制的比例系数不同,因此系统稳定的输出值不同。PI 控制的超调量比P 控制的小,PID 控制比P 控制和PI 控制的响应速度快,但是超调量大些。

自动控制原理-PID控制特性的实验研究——实验报告

2010-2011 学年第1 学期 院别: 控制工程学院 课程名称: 自动控制原理 实验名称: PID控制特性的实验研究实验教室: 6111 指导教师: 小组成员(姓名,学号): 实验日期:2010 年月日评分:

一、实验目的 1、学习并掌握利用MATLAB 编程平台进行控制系统复数域和时域仿真的方法; 2、通过仿真实验,学习并掌握应用根轨迹分析系统性能及根据系统性能选择系统参数的方法; 3、通过仿真实验研究,总结PID 控制规律及参数变化对系统性能影响的规律。 二、实验任务及要求 (一)实验任务 针对如图所示系统,设计实验及仿真程序,研究在控制器分别采用比例(P )、比例积分(PI )、比例微分(PD )及比例积分微分(PID )控制规律和控制器参数(Kp 、K I 、K D )不同取值时,控制系统根轨迹和阶跃响应的变化,总结PID 控制规律及参数变化对系统性能、系统根轨迹、系统阶跃响应影响的规律。具体实验内容如下: ) s (Y ) s (R ) 6)(2(1 ++s s ) (s G c 1、比例(P )控制,设计参数Kp 使得系统处于过阻尼、临界阻尼、欠阻尼三种状态,并在根轨迹图上选择三种阻尼情况的Kp 值,同时绘制对应的阶跃响应曲线,确定三种情况下系统性能指标随参数Kp 的变化情况。总结比例(P )控制的规律。 2、比例积分(PI )控制,设计参数Kp 、K I 使得由控制器引入的开环零点分别处于: 1)被控对象两个极点的左侧; 2)被控对象两个极点之间; 3)被控对象两个极点的右侧(不进入右半平面)。 分别绘制三种情况下的根轨迹图,在根轨迹图上确定主导极点及控制器的相应参数;通过绘制对应的系统阶跃响应曲线,确定三种情况下系统性能指标随参数Kp 和K I 的变化情况。总结比例积分(PI )控制的规律。 3、比例微分(PD )控制,设计参数Kp 、K D 使得由控制器引入的开环零点分别处于: 1)被控对象两个极点的左侧; 2)被控对象两个极点之间; 3)被控对象两个极点的右侧(不进入右半平面)。 分别绘制三种情况下的根轨迹图,在根轨迹图上确定主导极点及控制器的相应参数;通过绘制

《自动控制原理》 实验报告 姓名: 学号: 专业: 班级: 时段: 成绩: 工学院自动化系

实验一 典型环节的MATLAB 仿真 一、实验目的 1.熟悉MATLAB 桌面和命令窗口,初步了解SIMULINK 功能模块的使用方法。 2.通过观察典型环节在单位阶跃信号作用下的动态特性,加深对各典型环节响应曲线的理解。 3.定性了解各参数变化对典型环节动态特性的影响。 二、实验原理 1.比例环节的传递函数为 K R K R R R Z Z s G 200,1002)(211 212==-=-=- = 其对应的模拟电路及SIMULINK 图形如图1-3所示。 三、实验内容 按下列各典型环节的传递函数,建立相应的SIMULINK 仿真模型,观察并记录其单位阶跃响应波形。 ① 比例环节1)(1=s G 和2)(1=s G ; ② 惯性环节11)(1+= s s G 和1 5.01 )(2+=s s G ③ 积分环节s s G 1)(1= ④ 微分环节s s G =)(1 ⑤ 比例+微分环节(PD )2)(1+=s s G 和1)(2+=s s G ⑥ 比例+积分环节(PI )s s G 11)(1+=和s s G 211)(2+= 四、实验结果及分析 图1-3 比例环节的模拟电路及SIMULINK 图形

① 仿真模型及波形图1)(1=s G 和2)(1=s G ② 仿真模型及波形图11)(1+= s s G 和1 5.01)(2+=s s G 11)(1+= s s G 1 5.01 )(2+=s s G ③ 积分环节s s G 1)(1= ④ 微分环节

自动控制原理实验 ——第七次实验

一、实验目的 (1)了解数字PID控制的特点,控制方式。 (2)理解和掌握连续控制系统的PID控制算法表达式。 (3)了解和掌握用试验箱进行数字PID控制过程。 (4)观察和分析在标PID控制系统中,PID参数对系统性能的影响。 二、实验容 1、数字PID控制 一个控制系统中采用比例积分和微分控制方式控制,称之为PID控制。数字PID控制器原理简单,使用方便适应性强,可用于多种工业控制,鲁棒性强。可以用硬件实现,也可以用软件实现,也可以用如见硬件结合的形式实现。PID控制常见的是一种负反馈控制,在反馈控制系统中,自动调节器和被控对象构成一个闭合回路。模拟PID控制框图如下: 输出传递函数形式: ()1 () ()p i d U s D s K K K s E s s ==++ 其中Kp为调节器的比例系数,Ti为调节器的积分常数,Td是调节器的微

分常数。 2、被控对象数学模型的建立 1)建立模型结构 在工程中遇到的实际对象大多可以表示为带时延的一阶或二价惯性环节,故PID 整定的方法多从这样的系统入手,考虑有时延的单容被控过程,其传递函数为: 0001 ()1 s G s K e T S τ-=? + 这样的有时延的单容被控过程可以用两个惯性环节串联组成的自平衡双容被控过程来近似,本实验采用该方式作为实验被控对象,如图3-127所示。 001211 ()11 G s K T S T S =? ?++ 2)被控对象参数的确认 对于这种用两个惯性环节串联组成的自平衡双容被控过程的被控对象,在工程中普遍采用单位阶跃输入实验辨识的方法确认0T 和τ,以达到转换成有时延的单容被控过程的目的。单位阶跃输入实验辨识的原理方框如图3-127所示。 对于不同的 、 和K 值,得到其单位阶跃输入响应曲线后,由 010()0.3()Y t Y =∞和020()0.7()Y t Y =∞得到1t 和2t ,再利用拉氏反变换公式得到

实验二数字PID 控制 计算机控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量。因此连续PID 控制算法不能直接使用,需要采用离散化方法。在计算机PID 控制中,使用的是数字PID 控制器。 一、位置式PID 控制算法 按模拟PID 控制算法,以一系列的采样时刻点kT 代表连续时间t ,以矩形法数值积分近似代替积分,以一阶后向差分近似代替微分,可得离散PID 位置式表达式: 式中,D p d I p i T k k T k k == ,,e 为误差信号(即PID 控制器的输入) ,u 为控制信号(即控制器的输出)。 在仿真过程中,可根据实际情况,对控制器的输出进行限幅。 二、连续系统的数字PID 控制仿真 连续系统的数字PID 控制可实现D/A 及A/D 的功能,符合数字实时控制的真实情况,计算机及DSP 的实时PID 控制都属于这种情况。 1.Ex3设被控对象为一个电机模型传递函数Bs Js s G += 21 )(,式中 J=0.0067,B=0.1。输入信号为)2sin(5.0t π,采用PD 控制,其中5.0,20==d p k k 。采用ODE45方法求解连续被控对象方程。 因为Bs Js s U s Y s G +==21 )()()(,所以u dt dy B dt y d J =+22,另y y y y ==2,1,则?? ???+-==/J)*u ((B/J)y y y y 12221 ,因此连续对象微分方程函数ex3f.m 如下 functiondy=ex3f(t,y,flag,para) u=para; J=0.0067;B=0.1; dy=zeros(2,1); dy(1)=y(2);

实验题目:PID控制实验 学生姓名:学号: 区队:日期: 学科名称现代控制系统实验 实验目的 1.理解一阶倒立摆的工作机理及其数学模型的建立及简化的方法;掌握使用Matlab/Simulink软件对控制系统的建模方法; 2.通过对一阶倒立摆控制系统的设计,理解和掌握闭环PID控制系统的设 计方法; 3.掌握闭环PID控制器参数整定的方法;理解和掌握控制系统设计中稳定 性、快速性的权衡以及不断通过仿真实验优化控制系统的方法。 实验设备倒立摆实验箱、MATLAB6.5 实验原理PID控制原理分析: 由前面的讨论已知实际系统的物理模型: Kp=30,Ki=0,Kd=0.5 60 122 .6 ) ( 2- = s s G 对于倒立摆系统输出量为摆杆的角度,它的平衡位置为垂直向上的情况。系统控制结构框图如图3-37,图中KD(s)是控制器传递函数,G(s)是被控对象传递函数。 图1 PID控制结构框图 其中s K s K K s KD D I P + + =)( 此次实验只考虑控制摆杆的角度,小车的位置是不受控的,即摆杆角度的单闭环控制,立起摆杆后,会发现小车向一个方向运动直到碰到限位信号。那么要使倒立摆稳定在固定位置,还需要增加对电机位置的闭环控制,这就形成了摆杆角度和电机位置的双闭环控制。立摆后表现为电机在固定位置左右移动控制摆杆不倒。

实验步骤: 1、使用MATLAB/Simulink 仿真软件建立以下控制模型: 图2 PID 控制模块组成 2、按照PID 参数整定方法调整PID 参数,设计PID 控制器。 3、在倒立摆教学实验软件中进行PID 控制器的仿真验证。 实验结果: 1、PID 参数整定: 设置PID 控制器参数,令Kp=1,Ki=0,Kd=0,仿真得到以下图形: 012345678910 00.5 1 1.5 2 2.53 3.5 4 4.5 x 1030时间t/s 摆杆角度Kp=1,Ki=0,Kd=0 从图中看出,曲线发散,控制系统不稳定。令Kp=20,Ki=0,Kd=0,仿真得到以下图形: 0246810 00.5 1 1.5 22.533.5 4 时间t/s 摆杆角度 Kp=20,Ki=0,Kd=0

Record the situation and lessons learned, find out the existing problems and form future countermeasures. 姓名:___________________ 单位:___________________ 时间:___________________ PID控制电机实验报告

编号:FS-DY-20618 PID控制电机实验报告 摘要 以电机控制平台为对象,利用51单片机和变频器,控制电机精确的定位和正反转运动,克服了常见的因高速而丢步和堵转的现象。电机实现闭环控制的基本方法是将电机工作于启动停止区,通过改变参考脉冲的频率来调节电机的运行速度和电机的闭环控制系统由速度环和位置环构成。通过PID调节实现稳态精度和动态性能较好的闭环系统。 关键词:变频器PID调节闭环控制 一、实验目的和任务 通过这次课程设计,目的在于掌握如何用DSP控制变频器,再通 过变频器控制异步电动机实现速度的闭环控制。为实现闭环控制,我们需完成相应的任务: 1、通过变频器控制电机的五段调速。

2、通过示波器输出电机速度变化的梯形运行图与s形运行图。 3、通过单片机实现电机转速的开环控制。 4、通过单片机实现电机的闭环控制。 二、实验设备介绍 装有ccs4.2软件的个人计算机,含有ADC模块的51单片机开发板一套,变频器一个,导线若干条。 三、硬件电路 1.变频器的简介 变频器(Variable-frequency Drive,VFD)是应用变频技术与微电子技术,通过改变电机工作电源频率方式来控制交流电动机的电力控制设备。变频器主要由整流(交流变直流)、滤波、逆变(直流变交流)、制动单元、驱动单元、等组成。变频器靠内部IGBT的开断来调整输出电源的电压和频率,变频器还有很多的保护功能。随着工业自动化程度的不断提高,变频器也得到了非常广泛的应用。 2.变频器的使用 变频器事物图变频器原理图

自动控制原理实验报告 学院: 班级: 姓名: 学号:

西安交通大学实验报告 课程自动控制原理实验日期2014 年12月22 日专业班号交报告日期 2014 年 12月27日姓名学号 实验五直流电机转速控制系统设计 一、实验设备 1.硬件平台——NI ELVIS 2.软件工具——LabVIEW 二、实验任务 1.使用NI ELVIS可变电源提供的电源能力,驱动直流马达旋转,并通过改变电压改变 其运行速度; 2.通过光电开关测量马达转速; 3.通过编程将可变电源所控制的马达和转速计整合在一起,基于计算机实现一个转速自 动控制系统。 三、实验步骤 任务一:通过可变电源控制马达旋转 任务二:通过光电开关测量马达转速 任务三:通过程序自动调整电源电压,从而逼近设定转速

编程思路:PID控制器输入SP为期望转速输出,PV为实际测量得到的电机转速,MV为PID输出控制电压。其中SP由前面板输入;PV通过光电开关测量马达转速得到;将PID 的输出控制电压接到“可变电源控制马达旋转”模块的电压输入控制端,控制可变电源产生所需的直流电机控制电压。通过不断地检测马达转速与期望值对比产生偏差,通过PID控制器产生控制信号,达到直流电机转速的负反馈控制。 PID参数:比例增益:0.0023 积分时间:0.010 微分时间:0.006 采样率和待读取采样:采样率:500kS/s 待读取采样:500 启动死区:电机刚上电时,速度为0,脉冲周期测量为0,脉冲频率测量为无限大。通过设定转速的“虚拟下限”解决。本实验电机转速最大为600r/min。故可将其上限值设为600r/min,超过上限时,转速的虚拟下限设为200r/min。 改进:利用LabVIEW中的移位寄存器对转速测量值取滑动平均。

实验二 数字PID 控制 计算机控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量。因此连续PID 控制算法不能直接使用,需要采用离散化方法。在计算机PID 控制中,使用的是数字PID 控制器。 一、位置式PID 控制算法 按模拟PID 控制算法,以一系列的采样时刻点kT 代表连续时间t ,以矩形法数值积分近似代替积分,以一阶后向差分近似代替微分,可得离散PID 位置式表达式: 式中,D p d I p i T k k T k k ==,,e 为误差信号(即PID 控制器的输入) ,u 为控制信号(即控制器的输出)。 在仿真过程中,可根据实际情况,对控制器的输出进行限幅。 二、连续系统的数字PID 控制仿真 连续系统的数字PID 控制可实现D/A 及A/D 的功能,符合数字实时控制的真实情况,计算机及DSP 的实时PID 控制都属于这种情况。 1.Ex3 设被控对象为一个电机模型传递函数Bs Js s G +=21)(,式中J=,B=。输入信号为)2sin(5.0t π,采用PD 控制,其中5.0,20==d p k k 。采用ODE45方法求解连续被控对象方程。 因为Bs Js s U s Y s G +==21)()()(,所以u dt dy B dt y d J =+22,另y y y y ==2,1,则

?? ???+-==/J)*u ((B/J)y y y y 12221 ,因此连续对象微分方程函数如下 function dy = ex3f(t,y,flag,para) u=para; J=;B=; dy=zeros(2,1); dy(1) = y(2); dy(2) = -(B/J)*y(2) + (1/J)*u; 控制主程序 clear all; close all; ts=; %采样周期 xk=zeros(2,1);%被控对象经A/D 转换器的输出信号y 的初值 e_1=0;%误差e(k-1)初值 u_1=0;%控制信号u(k-1)初值 for k=1:1:2000 %k 为采样步数

实验报告实验名称:积分分离PID控制算法课程名称:计算机控制系统 姓名:蓝娜 学号:12062115 班级:电气2班 指导老师:陈雪亭 日期:2014年11月11日

实验背景:在数字控制系统中,积分控制分量的引入主要是为了消除静差,提高系统的精度。但在过程启动、停车或大幅度改变设定值时,由于产生较大的偏差,加上系统本身的惯性和滞后,在积分作用下,计算得到的控制量将超出执行机构可能的最大动作范围对应的极限控制量,结果产生系统输出的较大超调,甚至引起系统长时间的振荡,这对大多数的生产过程是不允许的,由此引进积分分离PID 算法,既保持了积分作用,又可减少超调量,使系统的控制性能得到较大的改善。 实验基本思想:在偏差e(k)较大时,暂时取消积分作用;当偏差e(k)小于某个阈值时,才将积分作用投入。 1)根据实际需要,设定一个阈值ε>0。 2)当|e(k)|>ε,即偏差较大时,采用PD 控制,可避免大的超调,又使系统有较快的响应。 3)当|e(k)|<=ε,即偏差较小时,采用PID 控制或PI 控制,可保证系统的控制精度。 积分分离形式:u(k)=Kp{e(k)+)]1()([)(0--+∑=k e k e T Td j e Ti T k j β} 式中β=1(|e(k)<=ε|) 或β=0 (|e(k)|>ε) 实验目的:利用Simulink 设计数字PID 控制器,加入模块Switch ,通过调整阈值实现积分分离,并通过Simulink 仿真与标准PID 控制进行比较。 实验线路图: 普通PID 控制线路:上次实验得到较好系统性能的整定后的参数为Kp=600,Ki=450,Kd=26。此次实验会在上次实验的基础上作进一步的改进,引入积分分离。

自动控制原理实验报告 课程编号: ME3121023 专业 班级 姓名 学号 实验时间:

实验目的和要求: 通过自动控制原理实验牢固地掌握《自动控制原理》课的基本分析方法和实验测试手段。能应用运算放大器建立各种控制系统的数学模型,掌握系统校正的常用方法,掌握系统性能指标同系统结构和参数之间的基本关系。通过大量实验,提高动手、动脑、理论结合实际的能力,提高从事数据采集与调试的能力,为构建系统打下坚实的基础。 一、实验仪器、设备(软、硬件)及仪器使用说明 自动控制实验系统一套 计算机(已安装虚拟测量软件---LABACT)一台 椎体连接线18根 实验一线性典型环节实验 (一)、实验目的: 1、了解相似性原理的基本概念。 2、掌握用运算放大器构成各种常用的典型环节的方法。 3、掌握各类典型环节的输入和输出时域关系及相应传递函数的表达形式,熟悉各典型环 节的参数(K、T)。 4、学会时域法测量典型环节参数的方法。 (二)、实验内容: 1、用运算放大器构成比例环节、惯性环节、积分环节、比例积分环节、比例微分环节和 比例积分微分环节。 2、在阶跃输入信号作用下,记录各环节的输出波形,写出输入输出之间的时域数学关系。 3、在运算放大器上实现各环节的参数变化。 (三)、实验要求: 1、仔细阅读自动控制实验装置布局图和计算机虚拟测量软件的使用说明书。 2、做好预习,根据实验内容中的原理图及相应参数,写出其传递函数的表达式,并计算 各典型环节的时域输出响应和相应参数(K、T)。 3、分别画出各典型环节的理论波形。 5、输入阶跃信号,测量各典型环节的输入和输出波形及相关参数。 (四)、实验原理: 实验原理及实验设计: 1.比例环节:Ui-Uo的时域响应理论波形: 传递函数: 比例系数: 时域输出响应:

2016~2017学年第一学期《自动控制原理》实验报告 年级:2014级班号: 姓名:He学号: 成绩:教师: 实验设备及编号: 实验同组人名单: 实验地点:电气工程学院自动控制原理实验室实验时间:2016年10月

目录: 实验一典型环节的电路模拟 (3) 一、实验目的 (3) 二、实验内容 (3) 三、实验电路图及参数 (3) 四、实验分析 (10) 五、实验思考题 (11) 实验二二阶系统的瞬态响应 (12) 一、实验目的 (12) 二、实验设备 (12) 三、实验电路图及其传递函数 (12) 四、实验结果及相应参数 (14) 五、实验分析 (16) 六、实验思考题 (16) 实验五典型环节和系统频率特性的测量 (17) 一、实验目的 (17) 二、实验设备 (17) 三、传递函数.模拟电路图及波特图 (17) 四、实验思考题 (22) 实验六线性定常系统的串联校正 (24) 一、实验目的 (24) 二、实验设备 (24) 三、实验电路图及其实验结果 (24) 四、实验分析 (28) 五、实验思考题 (28) 实验七单闭环直流调速系统 (29) 一、实验目的 (29) 二、实验设备 (29) 三、PID参数记录表及其对应图像 (30) 四、PID控制参数对直流电机运行的影响 (37)

实验一典型环节的电路模拟 一、实验目的 1.熟悉THKKL-B 型模块化自控原理实验系统及“自控原理软件”的使用; 2.熟悉各典型环节的阶跃响应特性及其电路模拟; 3.测量各典型环节的阶跃响应曲线,并了解参数变化对其动态特性的影响。 二、实验内容 1.设计并组建各典型环节的模拟电路; 2.测量各典型环节的阶跃响应,并研究参数变化对其输出响应的影响。 三、实验电路图及参数 1.比例(P)环节 比例环节的特点是输出不失真、不延迟、成比例地复现输出信号的变化。 它的传递函数与方框图分别为: 图1-1比例环节的模拟电路 图中后一个单元为反相器,其中R0=200k。 当U i(S)输入端输入一个单位阶跃信号,且比例系数为K 时的响应曲线如图1-2 所示。 若比例系数K=1 时,电路中的参数取:R1=100k,R2=100k。

学生实验报告

PID 控制器是一种线性控制器,它根据给定值()t r 与实际输出值()t y 构成控制偏差()t e ()()()t y t r t e -=(2.2.1) 将偏差的比例()P 、积分()I 和微分()D 通过线性组合构成控制量,对被控对象进行控制,故称PID 控制器。其控制规律为 ()()()()??? ?? ?++=?dt t de T dt t e T t e K t u D t p 011(2.2.2) 或写成传递函数的形式 ()()()??? ? ??++== s T s T K s E s U s G D p 11 1(2.2.3) 式中:p K ——比例系数;I T ——积分时间常数;D T ——微分时间常数。 在控制系统设计和仿真中,也将传递函数写成 ()()()s K s K s K s K s K K s E s U s G I p D D I p ++= ++==2(2.2.4) 式中:P K ——比例系数;I K ——积分系数;D K ——微分系数。上式从根轨迹角度看,相当于给系统增加了一个位于原点的极点和两个位置可变的零点。 简单说来,PID 控制器各校正环节的作用如下: A 、比例环节:成比例地反映控制系统的偏差信号()t e ,偏差一旦产生,控制器立即产生控制作用,以减少偏差。 B 、积分环节:主要用于消除稳态误差,提高系统的型别。积分作用的强弱取决于积分时间常数I T ,I T 越大,积分作用越弱,反之则越强。 C 、微分环节:反映偏差信号的变化趋势(变化速率),并能在偏差信号值变得太大之前,在系统中引入一个有效的早期修正信号,从而加快系统的动作速度,减小调节时间。 2、 PID 参数的确定方法 (1) 根轨迹法确定PID 参数 PID 的数学模型可化为: ()s K s K s K s G I P D ++= 2

P I D控制实验报告Last revision on 21 December 2020

实验二 数字PID 控制 计算机控制是一种采样控制,它只能根据采样时刻的偏差值计算控制量。因此连续PID 控制算法不能直接使用,需要采用离散化方法。在计算机PID 控制中,使用的是数字PID 控制器。 一、位置式PID 控制算法 按模拟PID 控制算法,以一系列的采样时刻点kT 代表连续时间t ,以矩形法数值积分近似代替积分,以一阶后向差分近似代替微分,可得离散PID 位置式表达式: 式中,D p d I p i T k k T k k == ,,e 为误差信号(即PID 控制器的输入),u 为控制信号 (即控制器的输出)。 在仿真过程中,可根据实际情况,对控制器的输出进行限幅。 二、连续系统的数字PID 控制仿真 连续系统的数字PID 控制可实现D/A 及A/D 的功能,符合数字实时控制的真实情况,计算机及DSP 的实时PID 控制都属于这种情况。 1.Ex3 设被控对象为一个电机模型传递函数Bs Js s G += 21 )(,式中J=,B=。输入信 号为)2sin(5.0t π,采用PD 控制,其中5.0,20==d p k k 。采用ODE45方法求解连续被控对象方程。 因为Bs Js s U s Y s G +==21 )()()(,所以u dt dy B dt y d J =+22,另y y y y ==2,1,则?? ???+-==/J)*u ((B/J)y y y y 12221 ,因此连续对象微分方程函数如下 function dy = ex3f(t,y,flag,para) u=para; J=;B=;

上海电力学院实验报告 自动控制原理实验课程 班级:2008232 姓名:吴旭东 学号: 一、PID控制器 PID控制器(比例-积分-微分控制器),由比例单元P、积分单元I 和微分单元 D 组成。通过Kp,Ki和Kd三个参数的设定。PID控制器主要适用于基本线性和动态特性不随时间变化的系统。 控制器是一个在工业控制应用中常见的反馈回路部件。这个控制器把收集到的数据和一个参考值进行比较,然后把这个差别用于计算新的输入值,这个新的输入值的目的是可以让系统的数据达到或者保持在参考值。和其他简单的控制运算不同,PID控制器可以根据历史数据和差别的出现率来调整输入值,这样可以使系统更加准确,更加稳定。可以通过数学的方法证明,在其他控制方法导致系统有稳定误差或过程反复的情况下,一个PID 反馈回路却可以保持系统的稳定。 二、用simulink对PID 控制器应建模 用simulink对PID 控制器建模(P57),通过仿真分析各个典型环节响应的特点;并试利用几种典型环节构成一个具有如图所示的阶跃响应特性的系统。 理论方法分析: Scope:理想微分环节。阶跃响应曲线为脉冲函数。 Scope1:积分环节。输出信号随着时间T,成固定的比例增加。 Scope2:一阶惯性环节。输出信号随着时间T增加,使输出信号趋近于一定值。

Scope3:振荡环节。一个衰减的振荡过程,使输出信号趋近与一个值。 Scope4:延迟环节。输出信号与输入信号形状相同,只是迟延了一段时间。Scope5:比例环节。输入与输出信号是阶跃函数,不存在惯性。 Scope6:实际微分。刚开始为阶跃函数,之后输出函数趋近于0。 三、实验设计与实现 先用simulink画出题目所示的图1,断开Transfer Fcn、Transfer Fcn1和Sum1的连接如图2,得Scope的图3,再根据根据PID控制器控制性能达到最优,不断的调整Gain的值控制Scope图中的比值,即第一次峰值减去稳定值的值和第二次峰值减去稳定值的值之比为4:1,过程如图4,得Scope的图5和Gain的值是58。 图1 图2

实验一、二典型环节的时间特性研究 一、目的要求 1.掌握典型环节的模拟运算电路的组成原理。 2.掌握惯性环节,比例微分环节,比例积分环节,比例、微分、积分环节、 振荡环节的时间特性的实验验方法和特点。 二、实验电路 1.惯性环节: 其中:T=R 1 C,K=R 1 /R (1)模拟电路 图(1)典型惯性环节模拟电路 (2)注:‘S ST’不能用“短路套”短接 (3)安置短路套 (4)测孔联线 (5)虚拟示波器(B3)的联接:示波器输入端CH 1接到A6单元信号输出端OUT(U O ). 注:CH 1选“X1”档。时间量程选‘X4’档 (6)运行、观察、记录 打开计算机→我的电脑→D盘→Aedk→LABACT.exe进入LABACT程序。 选择自动控制菜单下的线性系统实域分析→典型环节模拟研究分析→ 开始试验,弹出示波器显示界面,按下信号发生器(B1)阶跃信号按 钮时(0→+5v阶跃),点击开始。测完特征后点“停止”,开始读数。 用示波器观测A6输出端(Uo)的实际响应曲线U (t),且将结果记下。 改变电容C值(即改变时间常数),加Ui,测Uo,并将结果记录下来与 第一次的比较。 2.比例微分环节: TS S Kp s Ui s Uo T D + + =1/) 1( ) ( ) (

其中: ,T=R 3C , R 3很小,可以忽略。 (1)模拟电路 图 典型比例微分环节模拟电路 (2)输入连线 a.为了避免积分饱和,将函数发生器(B5)所产生的周期性方波信号(OUT ),代替信号发生器(B1)中的阶跃输出0/5V 作为环节的信号输入(Ui )。 b.将函数发生器(B5)中的插针‘S ST ’用短路套短接。 c.将S1拨动开关置于最上档(阶跃信号)。 d.信号周期由拨动开关S2和“调宽”旋钮调节,信号幅度由“调幅”旋钮调节(正输出宽度在70ms 左右,幅度在400mV 左右)。 (U 0) 注:CH1选’X1’档。时间量程选’/2’档。 (6)运行,观察,记录 操作与惯性环节实验相同,用示波器观察A6输出端(Uo)的实际响应曲线Uo(t),并将结果记下来,改变参数R1值,重新测试结果,并记录比较。 3.比例积分环节 )1 1()()(S Kp s Ui s Uo T I += 其中,R R Kp 0 1= ,C R T I 11= (1) 模拟电路

自动控制原理实验 实验报告

直流电机转速控制设计 一、实验目的 1、了解直流电机转速测量与控制的基本原理。 2、掌握LabVIEW图形化编程方法,编写直流电机转速控制系统程序。 3、熟悉PID参数对系统性能的影响,通过PID参数调整掌握PID控制原理。 二、实验设备与器件 计算机、NI ELVIS II多功能虚拟仪器综合实验平台、LabVIEW软件、万用表、12V直流电机、光电管,电阻、导线。 三、实验原理 直流电机转速测量与控制系统的基本原理是:通过调节直流电机的输入电压大小调节电机转速;利用光电管将电机转速转换为一定周期的光电脉冲、采样脉冲信号,获取脉冲周期。将脉冲的周期变换为脉冲频率,再将脉冲频率换算为电机转速;比较电机的测量转速与设定转速,将转速偏差信号送入PID控制器,由PID控制器输出控制电压,通可变电源输出作为直流电机的输入电压,实现电机转速的控制。 四、实验过程 (1)在实验板上搭建出电机转速光电检测电路 将光电管、直流电机安装在实验板上的合适位置,使得直流电机的圆片恰好在光电管之中,用导线将光电管与相应阻值的电阻相连,并将电路与相应的接口相连,连接好的电路图如下。

(2)编写程序,实现PID控制 SP为期望转速输出,是用户通过转盘输入期望的转速;PV为实际测量得到的电机转速,通过光电开关测量马达转速可以得到;MV为PID输出控制电压,将其接到“模拟DBL”模块,实现控制电源产生所需的直流电机控制电压。通过不断地检测马达转速与期望值对比产生偏差,通过PID控制器产生控制信号,实现对直流电机转速的控制。 编写的程序如下图所示

五、调试过程及结果 PID参数调整如下时,系统出现了振荡现象,导致了系统的不稳定。 于是将参数kc调小,调整后的参数如下: 系统出现了一定程度的超调,不满足实际的应用。 继续将Ti参数调大,并加入移位寄存器,对转速测量值取滑动平均,得到较为理想的

勻动控制原理实验 ——第七次实验

实验目的 (1) 了解数字PID 控制的特点,控制方式。 (2) 理解和掌握连续控制系统的 PID 控制算法表达式。 (3) 了解和掌握用试验箱进行数字 PID 控制过程。 (4) 观察和分析在标PID 控制系统中,PID 参数对系统性能的 影 响。 1、数字PID 控制 一个控制系统中采用比例积分和微分控制方式控制, 称之为PID 控制。数字 PID 控制器原理简单,使用方便适应性强,可用于多种工业控制,鲁棒性强。可 以用硬件实现,也可以用软件实现,也可以用如见硬件结合的形式实现。 PID 控 制常见的是一种负反馈控制,在反馈控制系统中,自动调节器和被控对象构成一 个闭合回路。模拟PID 控制框图如下: 输出传递函数形式: D(s) E(S)心吒如 其中Kp 为调节器的比例系数,Ti 为调节器的积分常数,Td 是调节器的微分 常 数。 2、被控对象数学模型的建立 实验内容

1) 建立模型结构 在工程中遇到的实际对象大多可以表示为带时延的一阶或二价惯性环节, 故 PID 整定的方法多从这样的系统入手,考虑有时延的单容被控过程,其传递函数 为: 这样的有时延的单容被控过程可以用两个惯性环节串联组成的自平衡双容 被控过程来近似,本实验采用该方式作为实验被控对象,如图 3-127所示 2) 被控对象参数的确认 对于这种用两个惯性环节串联组成的自平衡双容被控过程的被控对象, 在工 程中普遍采用单位阶跃输入实验辨识的方法确认 T o 和T,以达到转换成有时延 的单容被控过程的目的。单位阶跃输入实验辨识的原理方框如图 3-127所示 对于不同的「、巾和K 值,得到其单位阶跃输入响应曲线后,由 丫。(切O.3Y o ()和Y o (t 2) 0.7Y)()得到1和t 2,再利用拉氏反变换公式得到 3、 采样周期的选择 采样周期选择。 4、 数字PID 调节器控制参数的工程整定方法 虽然PID 调节可全面、综合的考虑系统的各项性能,但在工程实际中,考虑 到工 程造价和调节器的易于实现, 长采用PID 三个参数来对系统进行校正。等效 有时延单容被控对象的参数T o 和T,利用科恩库恩经验公式,可求得比例,比 例-积分,比例-积分-微分的参数 1 ! G °(s) K o _1 T 0S G o (s) K o 1 1 T 1S 1 T 2S 1

东南大学自动化学院 实验报告 课程名称:计算机控制技术 第 1 次实验 实验名称: A/D与D/A转换 & 数字PID调节器算法的研究 院(系):自动化学院专业:自动化 姓名:学号: 实验室: 416 实验组别: 同组人员:实验时间: 2014年 3月 20日评定成绩:审阅教师:

第一部分实验一A/D与D/A转换 一、实验目的 1、通过编程熟悉VC++的Win32 Console Application的编程环境; 2、通过编程熟悉PCI-1711数据采集卡的数据输入输出; 3、了解采集卡AD转换芯片的转换性能; 4、通过实验了解字节数与二进制数的转换。 二、实验设备 1.THBDC-1型控制理论·计算机控制技术实验平台 2.PCI-1711数据采集卡一块 3.PC机1台(安装软件“VC++”及“THJK_Server”) 三、实验原理 1.数据采集卡 PCI-1711是输入功能强大的低成本多功能PCI总线卡。 特点:16路单端模拟量输入 12位A/D转换器,采样速率可达100KHz 每个输入通道的增益可编程 自动通道/增益扫描 卡上1K采样FIFO缓冲器 2路12位模拟量输出(仅PCI-1711) 16路数字量输入及16路数字量输出 可编程触发器/定时器 图1-1 PCI-1711卡管脚图

2. AD/DA转换原理 该卡在进行A/D转换实验时,输入电压与二进制的对应关系为:-10~10V对应为0~4095(A/D转换精度为12位)。 D/A通道输出围为0~10V。 四、实验步骤 1、仔细阅读“PCI-1711数据采集卡驱动函数说明.doc”文档。 2、将实验台上的“阶跃信号发生器”的输出端通过导线与PCI-1711数据采集接口的AD1通道输入端相连,同时将PCI-1711数据采集接口的AD1通道通过导线与实验平台上的交直流数字电压表(选取直流档)的输入端相连; 3、打开ADDA实验VC++程序文件夹,打开.dsw工程文件,添加缺少的main函数(主程序),编程实现以下功能: 在运行程序后的DOS界面上应显示AD第一通道输入值,同时并显示出转换后对应的以十进制存放的二进制码,并将其转换为二进制码; 在程序中使用输出函数通过DA1通道输出一个0~10V的电压(PCI-1711卡无法输出负电压),然后使用THBDC-1型实验平台上的直流数字电压表进行测量,并确认输出值是否正确。 五、实验记录 1.系统main函数如下: void main() //主程序 { init_1711(); for(;;) { ADinput(0); //读取AD1通道的电压值 printf("AD1通道输入值:%.3f\n",fVoltage); ADbinaryIn(0); //读取AD1通道的二进制电压值 printf("AD1通道的二进制值为(以十进制数存放):%d\n",bin); //-10V~10V对应为(0~4095) //AD数据转换为二进制 char *temp = new char[NUM+1]; Convert(bin,temp,NUM); //十进制数转换为二进制数的转换函数 printf("AD1通道数据转换为二进制为:%s\n",temp); delete temp; DAoutput(0,3.2); //从DA1通道输出3.2V的电压值

专业实验报告 学生姓名学号指导老师 实验名称倒立摆与自动控制原理实验实验时间7月5日 一、实验内容 (1)完成.直线倒立摆建模、仿真与分析; (2)完成直线一级倒立摆PID控制实验: 1)理解并掌握PID控制的原理和方法,并应用于直线一级倒立摆的控制; 2)在Simulink中建立直线一级倒立摆模型,通过实验的方法调整PID参数并仿真波形; 3)当仿真效果达到预期控制目标后,下载程序到控制机,进行物理实验并获得实际运行图形。 二、实验过程 1. 实验原理 (1)直线倒立摆建模方法 倒立摆是一种有着很强非线性且对快速性要求很高的复杂系统,为了简化直线一级倒立摆系统的分析,在实际的建模过程中,我们做出以下假设: 1、忽略空气阻力; 2、将系统抽象成由小车和匀质刚性杆组成; 3、皮带轮和传送带之间无滑动摩擦,且传送带无伸长现象; 4、忽略摆杆和指点以及各接触环节之间的摩擦力。

实际系统的模型参数如下表所示: M 小车质量0.618 kg m 摆杆质量0.0737 kg b 小车摩擦系数0.1 N/m/sec 0.1225 m l 摆杆转动轴心到 杆质心的长度 I 摆杆惯量0.0034 kg*m*m g 重力加速度9.8 kg.m/s (3)直线一级倒立摆PID控制原理 经典控制理论的研究对象主要是单输入单输出的系统,控制器设计时一般需要有关被控对象的较精确模型。PID控制器因其结构简单,容易调节,且不需对系统建立精确的模型,在控制上应用较广。 比例(P作用)增大,系统响应快,对提高稳态精度有益,但过大易引起过度的振荡,降低相对稳定性。 微分(D作用)对改善动态性能和抑制超调有利,但过强,即校正装置的零点靠近原点或者使开环的截止频率增大,不仅不能改善动态性能,反而易引入噪声干扰。 积分(I作用)主要是消除或减弱稳态误差,但会延长调整时间,参数调整不当容易振荡。 2. 实验方法 (1)Matlab Simulink环境下电机控制实现 在MATLAB Simulink仿真环境中,利用“Googol Education Products\GT-400-SV Block Library”建立模型,然后进行仿真并分析结果。 (2)直线倒立摆建模、仿真与分析 利用牛顿-欧拉方法建立直线一级倒立摆系统的数学模型;利用MATLAB Simulink实时控制工具箱“Googol Education Products”中的工具进行仿真分析。 (3)直线一级倒立摆PID控制 利用MATLAB Simulink实时控制工具箱“Googol Education Products”来实现PID控制参数设定和仿真,并利用该参数来设定只限一级倒立摆的PID值,分析和仿真倒立摆的运行情况。

实验二(单容水箱液位PID控制实验)实验报告电子版电子科技大学中山学院学生实验报告系别: 机电工程学院专业: 自动化课程名称:过程控制与自动化仪表班级: 自动化姓名: 学号: 组别: 实验名称:单容水箱液位PID控制实验实验时间:2011-10- 成绩: 教师签名: 批改时间:2011-11- 实验目的 1、通过实验熟悉单回路反馈控制系统的组成和工作原理。 2、研究系统分别用P、PI和PID调节器时的阶跃响应。 3、研究系统分别用P、PI和PID调节器时的抗扰动作用。 4、定性地分析P、PI和PID调节器的参数变化对系统性能的影响。 二、实验设备 1、THKGK-1型过程控制实验装置: GK-02、 GK-03、 GK-04、 GK-07(2台) 2、计算机系统 三、实验原理 1、单容水箱液位控制系统 图7-1、单容水箱液位控制系统的方块图(自行绘出)

单容水箱液位控制系统是一个单回路反馈控制系统,它的控制任 务是使水箱液位等于给定值所要求的高度;并减小或消除来自系统内 部或外部扰动的影响。单回路控制系统由于结构简单、投资省、操作 方便、且能满足一般生产过程的要求,故它在过程控制中得到广泛地 应用。 当一个单回路系统设计安装就绪之后,控制质量的好坏与控制器 参数的选择有着很大的关系。合适的控制参数,可以带来满意的控制 效果。反之,控制器参数选择得不合适,则会导致控制质量变坏,甚 至会使系统不能正常工作。因此,当一个单回路系统组成以后,如何 整定好控制器的参数是一个很重要的实际问题。一个控制系统设计好 以后,系统的投运和参数整定是十分重要的工作。图7-2单容液位控制系统结构图 注:实验报告应包括:实验目的、实验仪器、实验原理、实验内容、实验步骤、实验数据处理及结果分析等。 系统由原来的手动操作切换到自动操作时,必须为无扰动,这就要求调节器的输出量能及时地跟踪手动的输出值,并且在切换时应使测量值与给定值无偏差存在。 一般言之,具有比例(P)调节器的系统是一个有差系统,比例度δ的大小不仅会影响到余差的大小,而且也与系统的动态性能密切相关。比例积分(PI).T( c)调节器,由于积分的作用,不仅能实现系统无余差,而且2只要参数δ,Ti选择合理,也能使系统具有良好的动态性 31ess能。比例积分微分(PID)调节器是在PI 调节器的基础再 上引入微分D的作用,从而使系统既无余差存在,又能改1善系统的动态性能(快速性、稳定性等)。在单位阶跃作