ANSYS中转矩加载方法:

比如内径20mm,外径40mm的一根空心轴,如何在端面加载扭矩呢?

我试过在圆周上的每个节点,加载均布的圆周力,但是效果不太好,

有同学告诉我对于实心轴,可以在中心创建节点,然后用MPC创建中心点同端面各节点的刚性连接。

但是我查了好多资料也不知道MPC是怎么用的,请高手指教,最好做是例子来有图,详细点更好,比如MPC184单元怎么用的,怎么设置之类的)

另:用中心点同各节点建刚性连接,只是对于实心轴的吧,其实我想要的是实心轴加扭矩,哪个高手能给个这方面的GUI例子呢,谢谢大家了。

很着急,因为有个报告要用

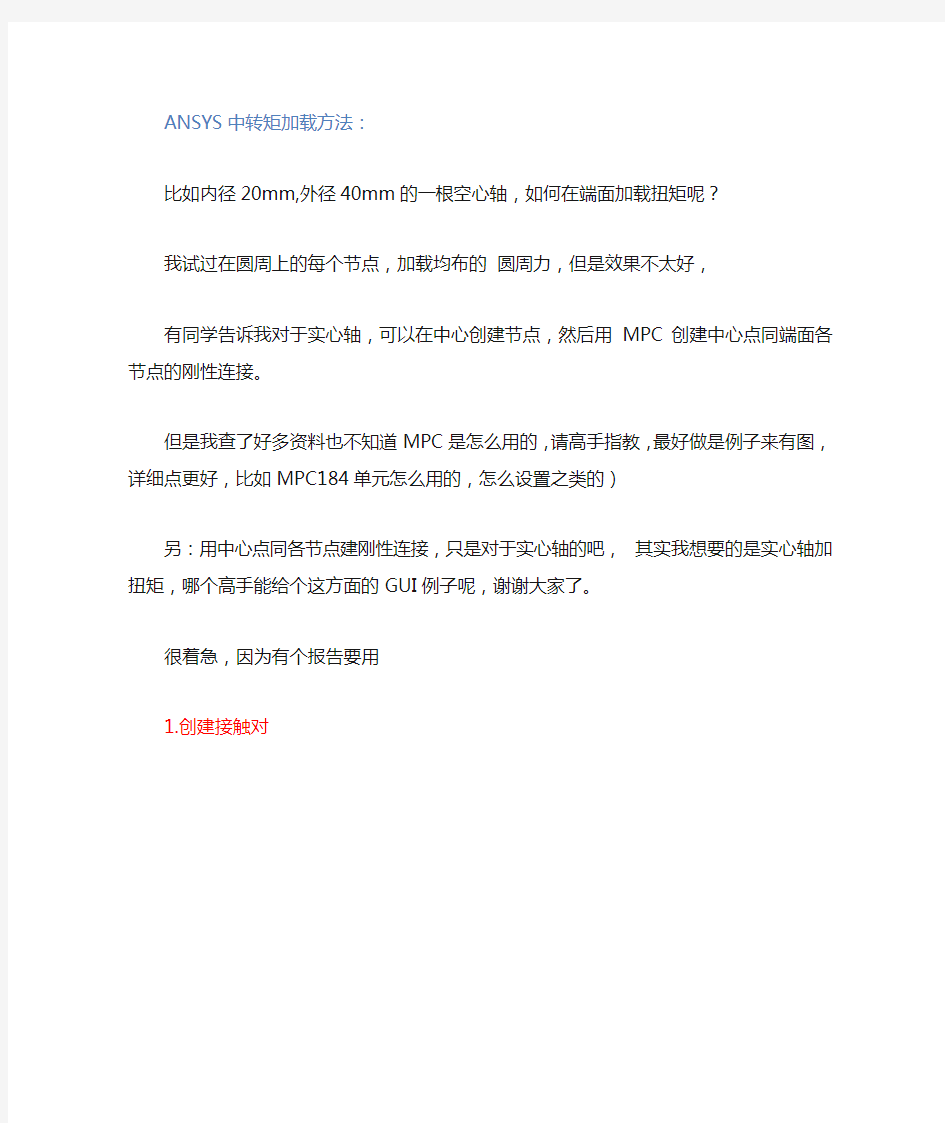

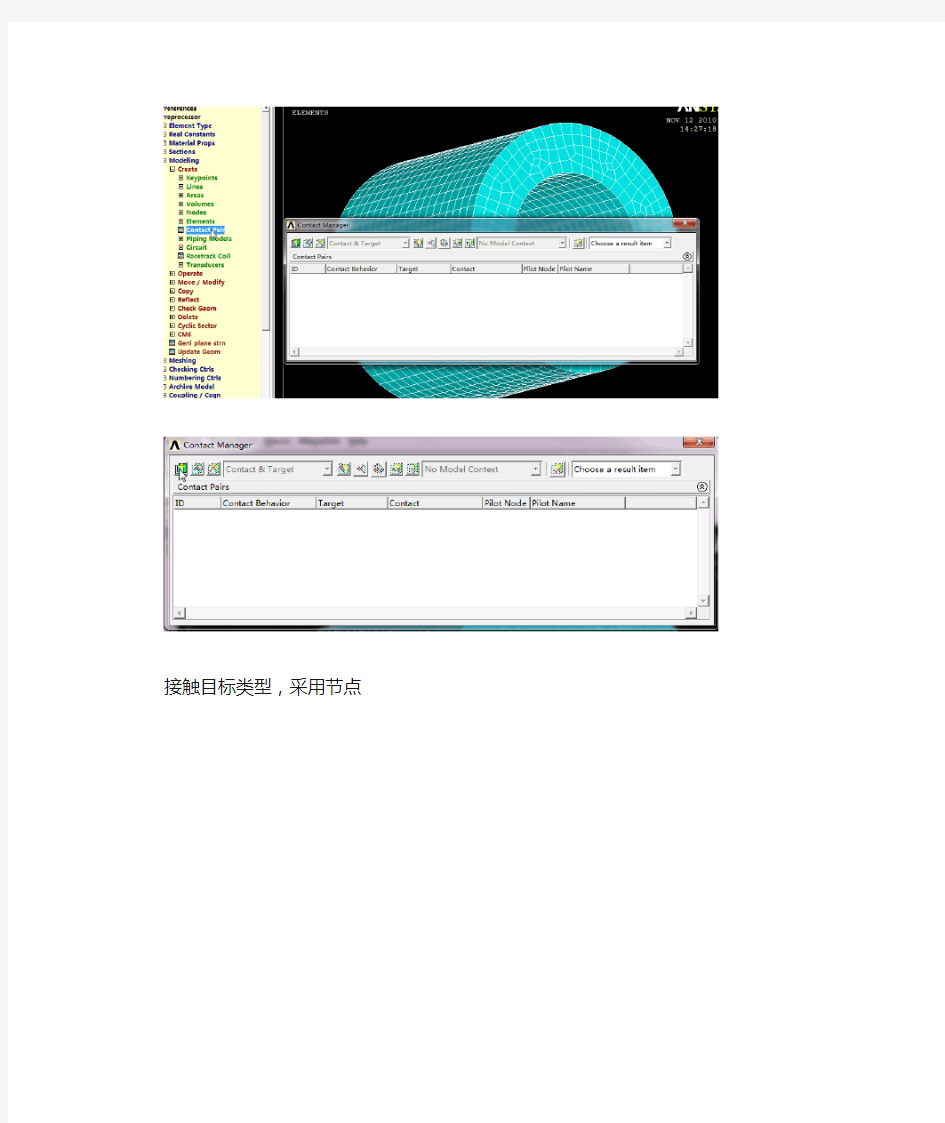

1.创建接触对

接触目标类型,采用节点

定义外部节点坐标,同时生成该节点

主接触采用面接触,并拾取要加载扭矩的面(端面或圆柱面)

生成接触对,并限制上述创造的节点的全部自由度

输入要加载的扭矩数值

求解结果

转自:https://www.doczj.com/doc/2a3414335.html,/read.php?tid=1166053&uid=67221感谢网友:xy143158

A转矩一般有三种施加的方法: 第一种,将矩转换成一对一对的力偶,直接施加在对应的节点上面. 第二种,在构件中心部位建立一个节点,定义为MASS21单元,然后跟其他受力节点藕荷,形成刚性区域,就是用CERIG命令.然后直接加转矩到主节点,即中心节点上面 第三种,使用MPC184单元.是在构件中心部位建立一个节点,跟其他受力节点分别形成多根刚性梁,,从而形成刚性面.最后也是直接加载荷到中心节点上面,通过刚性梁来传递载荷. 上面三种方法计算的结果基本一致,我做过实验的. 只不过是后两种情况都是形成刚性区域,但是CERIG命令是要在小变形或者小旋转才能用,只支持静力,线形分析. 而第三种方法适用多种情况,不仅支持大应变,还支持非线形情况. Q:模态分析得到的结果是不是某个方向上的各阶频率啊,我要得到各个方向的一阶频率能做到吗? A:模态分析得到的结果是你所选择的自由度内的振型。如果需要得到某一个方向内的振型,用RUDECED 法选择你所希望的主自由度如UX,将所求的频率值设置为一即可。 Q:不过大型复杂结构的振型一般都不是一个方向的应该是一个方向为主其它方向为次,如果把所要求的方向设为主自由度会不会跟真实的实际结果有出入? Q:对于复杂的大型实体其主自由度无法给出,此时就无法应用reduce法,可不可以改约束还是就认为一次得到前3阶频率就是x,y,z方向的一阶频率? A:正是因为复杂结构的主自由度不好确定,所以倾向于用SUBSPACE和BLOCK LANCZOS 法,约束不要随便改。它应该描述结构真实的状态,不能说前3阶频率即为XYZ方向的第一阶频率。你可以好好想想所用方程中[K]和[M]的意义。 Q:轴承是用来支撑要研究的对象,把轴承等价为弹簧,将其刚度加在对象的节点上,这样就要定义刚度的大小。再加是否还要定义单元类型然后才能定义其刚度? A:我曾经用LINK8单元模拟过根据K=EA/L确定刚度。我当时取E=210e9,L=0.1,然后A=KL/E 经过检验是可行的。 A1:用link单元模拟其刚度k=EA/L,通过假定E,A,L的值使之和k相等。其密度要用combin14模拟其刚度阻尼 Q:ANSYS处理动力问题,如土层地震响应或基础振动反应,可否从边界施加加速度荷载?若可以,如何瞬态动力反应分析时间子步为>200? A:如果你所希望求的最高频率的周期为f,则ANSYS取时间步长为1/20f为默认值。

1.对于周期对称结构只用取一个周期进行分析,对得出的结果进行扩展可以得到整个模型的分析结果,当一开始就对整个模型进行分析时,有可能因为划分的网格并非周期对称而影响求解精度。 2.对于复杂形体划分网格时需要对模型进行切割,切割后能进行规则划分的部分进行规则划分,不能进行规则划分的部分采用自由划分,然后用modify mesh的change tet命令在二者的边界处形成金字塔形过渡单元。 3.对模型的网格划分必须规范,网格划分不同则求解结果也不同。 4.扫略网格对模型的要求比映射网格要低,如果模型在某个方向上的拓扑形式始终保持一致,则可用扫略网格划分功能来划分网格。 5.对于柔-柔接触,目标面和接触面的不同选择会产生不同的穿透,并且影响求解精度: 接触面和目标面确定准则 -如凸面和平面或凹面接触,应指定平面或凹面为目标面; -如一个面上的网格较粗而另一个面上的网格较细,应指定粗网格面为目标面; -如一个面比另一个面的刚度大,应指定刚度大的面为目标面; -如一个面为高阶单元而另一面为低阶单元,应指定低阶单元面为目标面; -如一个面比另一个面大,应指定大的面为目标面。 6.要对一个面施加扭矩,可以对面中心的关键点划分网格(Target170单元),然后对此关键点分网后所得的node和要施加扭矩的面之间建

立接触(pilot node),然后对pilot node施加扭矩即可,若面的中心无关键点则可先在其中心创建一个节点,其余操作同上关键点操作(最好另建节点而不使用几何对象中已有的关键点)。此方法对空心轴同样适用,在轴孔中心建立一个节点即可。(见帮助文档help>>Contact Technology Guide>>Multipoint Constrains and Assemblies>> Surface -Based constraints) 7.接触分析时,在initial penetration选项中选择exclude everything可以排除初始渗透的影响。automatic contact adjustment选项用于自动调整接触的初始渗透和初始间隙,但其效果与理想状态(两接触面刚好接触)相比仍有差距。initial contact closure选项用于调整初始间隙,一般设置一个很小的值,当其值设置为负值时,间隙小于此值的所有接触点都会被移到目标面上。在仅仅通过接触对来约束刚体运动时,必须保证在初始几何体中,接触对是接触的(刚好接触,无渗透,无间隙)。参数设置如图1所示。在静力学分析时是不允许有刚体位移的,故最好使用close gap选项。

a n s y s中如何施加扭 矩与弯矩

在ANSYS中实体单元施加弯矩 ANSYS学习 2009-09-17 08:23 阅读28 评论0 字号:大中小 关于实体单元施加弯矩的方法 一、施加方法 思路1:矩或扭矩说白了就是矩,所谓矩就是力和力臂的乘积。 施加矩可以等效为施加力; 思路2:直接施加弯矩或扭矩,此时需要引入一个具有旋转自由度的节点; 二、在ANSYS中实现的方法 这里说说3个基本方法,当然可以使用这3个方法的组合方法,组合方法就是对3个基本方法的延 伸,但原理仍不变。 方法1:引入mass21,利用cerig命令 Ex1: /prep7 block,0,1,0,1,0,2 k,9,0.5,0.5,2.5 mp,ex,1,2e10 mp,prxy,1,0.2 mp,prxy,1,0.3 r,2,1e-6 et,1,45 et,2,21 keyopt,2,3,0 lesize,all,0.2

ksel,s,,,9 type,2 real,2 kmesh,all allsel nsel,s,loc,z,2,3 NPLOT CERIG,node(0.5,0.5,2.5),ALL,ALL, , , , allsel /SOLU f,node(0.5,0.5,2.5),my,100e3 FINISH /SOL nsel,s,loc,z,0 d,all,all allsel solve 方法2:利用mpc184单元 /prep7 block,0,1,0,1,0,2 mp,ex,1,2e10 mp,prxy,1,0.2 mp,prxy,1,0.3

对于3D实体单元的内力计算,可采用面操作(应该是V8以上吧,没有细考!)。例如用悬臂梁采用3D实体单元,其某个截面的的内力计算如下,并具有详细解释。这种方法较原来的更方便,大家不放一用。 !****************************************************** !EX4.31 面操作及悬臂梁的内力计算 FINISH CLEAR /PREP7 ET,1,SOLID95 MP,EX,1,2E11 MP,PRXY,1,0.3 !定义单元类型、材料特性 BLC4,2,3,0.2,0.3,4!指定角点位置生成矩形或长方体 DA,2,ALL!在面2上施加约束 FK,1,FY,-2E4 FK,3,FY,-2E4 !创建几何模型、加约束和荷载 FK,3,FX,0.8E4 FK,4,FX,0.8E4 SFA,1,1,PRES,1E6 !在面上施加荷载 SF在节点上施加面载荷 ESIZE,0.05 VMESH,ALL FINISH /SOLU SOLVE !生成有限元模型并求解 FINISH /POST1 !进入后处理层 WPOFF,,,2 SUCR,SUZ2,CPLANE,3 !移动工作平面、创建面SUZ2 SUMAP,MYSX,S,X SUMAP,MYSY,S,Y !映射X和Y方向应力 SUMAP,MYSZ,S,Z SUMAP,MYSXY,S,XY !映射Z和XY方向应力 SUMAP,MYSYZ,S,YZ SUMAP,MYSXZ,S,XZ !映射YZ和XZ方向应力 SUPL,SUZ2 SUPL,SUZ2,MYSZ !显示面本身、面项MYSZ SUPL,SUZ2,MYSYZ SUPL,SUZ2,MYS !显示面项MYSYZ,矢量显示应力 SUPR,ALL,MYSZ !列表显示MYSZ面项 SUEVAL,XFORCE,MYSXZ,INTG !求截面上FX,理论结果为-16000,误差1% SUEVAL,YFORCE,MYSYZ,INTG !求截面上FY,理论结果为40000,误差0.5% SUEVAL,ZFORCE,MYSZ,INTG !求截面上FZ,理论结果为-6000,没有误差 SUEVAL,MYA,DA,SUM !求截面面积并赋给MYA变量 SUEVAL,MYYA,GCY,INTG !求关于X轴的面积矩并赋给变量MYYA

ansys中施加力矩 施加弯矩扭矩的方法其实不只三种,有很多种方法,在这里介绍其中的5种,并进行比较:1.将矩转换成一对的力偶,直接施加在对应的节点上面。 2.在构件中心部位建立一个节点,定义为mass21单元,然后跟其他受力节点耦合,形成刚性区域,就是用cerig命令。然后直接加转矩到主节点,即中心节点上面。 3.使用mpc184单元。是在构件中心部位建立一个节点,跟其他受力节点分别形成多根刚性梁,从而形成刚性面。最后也是直接加载荷到中心节点上面,通过刚性梁来传递载荷。 4.通过rbe3命令。该方法与方法2很接近。 5.基于表面边界法:主要通过定义一个接触表面和一个目标节点接触来实现,弯矩荷载可以通过在目标节点上用“F”命令施加。 对于方法1,通过转换为集中力或均布力,比如施加扭矩,把端面节点改成柱坐标,然后等效为施加环向的节点力;而施加弯矩,可以将力矩转化为端面的剪切均布力;但这种方法比较容易出现应力集中现象; 方法2,定义局部刚性区域,施加过程venture讲的很详细,这里就不在赘述。根据他的例子,我在下面给出了一段命令流。该方法有个不足,它在端面额外的增加了一定的刚度,只能适用于小变形分析。 方法3,相对方法2来说,采用刚性梁单元,适用范围更广一些,对于大应变分析也能很好的适用。但在小应变分析下,方法2和方法3没有什么区别。 方法4,定义一个主节点,施加了分布力面,应该说跟实际比较接近一点,但端面的结果好像不是很理想,结果有点偏大,在远离端面处的位置跟实际很符合。 方法5,它具体的受力形式有如下两种: 刚性表面边界(Rigid surface constraint)-认为接触面是刚性的,没有变形,和通过节点耦合命令CERIG比较相似; 分布力边界(Force-distributed constraint)-允许接触面的变形,和边界定义命令RBE3相似。 使用这种方法,需要用KEYOPT(2) = 2打开接触单元的MPC(多点接触边界)算法, 下面针对venture给出的例题,用不同的方法来实现的命令流。 方法1不介绍了,方法2: /PREP7 ET,1,95 ET,2,21 KEYOPT,2,3,0

在ANSYS中实体单元施加弯矩 ANSYS学习2009-09-17 08:23 阅读28 评论0 字号:大中小 关于实体单元施加弯矩的方法 一、施加方法 思路1:矩或扭矩说白了就是矩,所谓矩就是力和力臂的乘积。 施加矩可以等效为施加力; 思路2:直接施加弯矩或扭矩,此时需要引入一个具有旋转自由度的节点; 二、在ANSYS中实现的方法 这里说说3个基本方法,当然可以使用这3个方法的组合方法,组合方法就是对3个基本方法的延 伸,但原理仍不变。 方法1:引入mass21,利用cerig命令 Ex1: /prep7 block,0,1,0,1,0,2 k,9,0.5,0.5,2.5 mp,ex,1,2e10 mp,prxy,1,0.2 mp,prxy,1,0.3 r,2,1e-6 et,1,45 et,2,21 keyopt,2,3,0 lesize,all,0.2

ksel,s,,,9 type,2 real,2 kmesh,all allsel nsel,s,loc,z,2,3 NPLOT CERIG,node(0.5,0.5,2.5),ALL,ALL, , , , allsel /SOLU f,node(0.5,0.5,2.5),my,100e3 FINISH /SOL nsel,s,loc,z,0 d,all,all allsel solve 方法2:利用mpc184单元 /prep7 block,0,1,0,1,0,2 mp,ex,1,2e10 mp,prxy,1,0.2 mp,prxy,1,0.3

et,2,184 keyopt,2,1,1 lesize,all,0.2 vmesh,all n,1000,0.5,0.5,2.5 type,2 mat,2 *do,i,1,36 e,1000,36+i *enddo allsel allsel /SOLU f,node(0.5,0.5,2.5),my,100e3 FINISH /SOL nsel,s,loc,z,0 d,all,all allsel solve 方法3:使用rbe3命令 /prep7 block,0,1,0,1,0,2

BEAM188 3 - D 2节点梁 :MP ME ST PR PRN DS DSS < > < > < > < > PP EME MFS 产品限制 BEAM188元素说明 BEAM188适用于分析细长到中等粗短/厚梁结构。该元素是基于Timoshenko梁理论,其中包括剪切变形效果。该元件提供无节制的翘曲和横截面的受限制翘曲的选项。 该元件是一个线性,二次,或在三维立方体的两节点梁单元。BEAM188有六,七个自由度,每个节点。这些包括在x,y和z方向和旋转围绕x ,y和z方向的平移。自由度(横截面的翘曲)的第七度是可选的。此元素是非常适合线性,大转角,和/或大应变非线性应用。 该元件的应力刚,默认情况下,在大挠度任何分析。所提供的应力刚度使本单元能分析弯曲,横向及扭转稳定问题(用特征值屈曲或折叠的研究与弧长方法或非线性稳定)。 弹性,塑性,蠕变等非线性材料模型的支持。与此元素类型相关联的横截面可以是内置了部分引用一个以上的材料。 关于本单元的更多详细信息,请参阅PIPE288 - 3 - D 2 -节点管道中的机械APDL理论参考。图188.1 :BEAM188几何 BEAM188单元技术和使用建议 BEAM188是基于Timoshenko梁理论,这是一个一阶剪切变形理论:横向剪切应变是通过横截面恒定的(即,横截面保持平面和失真变形后)。 该元件可用于纤细或粗壮的横梁。由于一阶剪切变形理论的局限,细长到中等厚度的光束可以被分析。使用一个梁结构(GAL2 / (EI))的长细比,判断该元素的适用性,其中:? 剪切模量 一 的横截面的面积 L 该成员的长度(而不是元素的长度) EI 抗弯刚度 使用一些全局距离的措施,而不是在单个元素的尺寸立足它计算出的比率。下图显示了悬臂梁受小费荷载横向剪切变形的估计。虽然结果不能外推到其他应用程序中,例如可以很好地充当一般准则。一个长细比大于30的建议。 图188.2 :横向,剪切变形预测

关于实体单元施加弯矩的方法 一、施加方法 思路1:矩或扭矩说白了就是矩,所谓矩就是力和力臂的乘积。 施加矩可以等效为施加力; 思路2:直接施加弯矩或扭矩,此时需要引入一个具有旋转自由度的节点; 二、在ANSYS中实现的方法 这里说说3个基本方法,当然可以使用这3个方法的组合方法,组合方法就是对3个基本方法的延伸,但原理仍不变。 方法1:引入mass21,利用cerig命令 Ex1: /prep7 block,0,1,0,1,0,2 k,9,0.5,0.5,2.5 mp,ex,1,2e10 mp,prxy,1,0.2 mp,prxy,1,0.3 r,2,1e-6 et,1,45 et,2,21 keyopt,2,3,0 lesize,all,0.2 vmesh,all ksel,s,,,9 type,2 real,2 kmesh,all allsel nsel,s,loc,z,2,3 NPLOT CERIG,node(0.5,0.5,2.5),ALL,ALL, , , , allsel /SOLU f,node(0.5,0.5,2.5),my,100e3 FINISH /SOL nsel,s,loc,z,0 d,all,all allsel solve 方法2:利用mpc184单元 /prep7 block,0,1,0,1,0,2 mp,ex,1,2e10

mp,prxy,1,0.2 mp,prxy,1,0.3 et,1,45 et,2,184 keyopt,2,1,1 lesize,all,0.2 vmesh,all n,1000,0.5,0.5,2.5 type,2 mat,2 *do,i,1,36 e,1000,36+i *enddo allsel allsel /SOLU f,node(0.5,0.5,2.5),my,100e3 FINISH /SOL nsel,s,loc,z,0 d,all,all allsel solve 方法3:使用rbe3命令 /prep7 block,0,1,0,1,0,2 k,9,0.5,0.5,2.5 mp,ex,1,2e10 mp,prxy,1,0.2 mp,prxy,1,0.3 r,2,1e-6 et,1,45 et,2,21 keyopt,2,3,0 lesize,all,0.2 vmesh,all ksel,s,,,9 type,2 real,2 kmesh,all allsel *dim,sla,array,36 *do,i,1,36 sla(i)=i+36

.将矩转换成一对的力偶,直接施加在对应的节点上面。 2.在构件中心部位建立一个节点,定义为mass21单元,然后跟其他受力节点耦合,形成刚性区域,就是用cerig命令。然后直接加转矩到主节点,即中心节点上面。 3.使用mpc184单元。是在构件中心部位建立一个节点,跟其他受力节点分别形成多根刚性梁,从而形成刚性面。最后也是直接加载荷到中心节点上面,通过刚性梁来传递载荷。 4.通过rbe3命令。该方法与方法2很接近。 5.基于表面边界法:主要通过定义一个接触表面和一个目标节点接触来实现,弯矩荷载可以通过在目标节点上用“F”命令施加。 对于方法1,通过转换为集中力或均布力,比如施加扭矩,把端面节点改成柱坐标,然后等效为施加环向的节点力;而施加弯矩,可以将力矩转化为端面的剪切均布力;但这种方法比较容易出现应力集中现象; 方法2,定义局部刚性区域,施加过程venture讲的很详细,这里就不在赘述。根据他的例子,我在下面给出了一段命令流。该方法有个不足,它在端面额外的增加了一定的刚度,只能适用于小变形分析。 方法3,相对方法2来说,采用刚性梁单元,适用范围更广一些,对于大应变分析也能很好的适用。但在小应变分析下,方法2和方法3没有什么区别。 方法4,定义一个主节点,施加了分布力面,应该说跟实际比较接近一点,但端面的结果好像不是很理想,结果有点偏大,在远离端面处的位置跟实际很符合。方法5,它具体的受力形式有如下两种: 刚性表面边界(Rigid surface constraint)-认为接触面是刚性的,没有变形,和通过节点耦合命令CERIG比较相似; 分布力边界(Force-distributed constraint)-允许接触面的变形,和边界定义命令RBE3相似。 使用这种方法,需要用KEYOPT(2) = 2打开接触单元的MPC(多点接触边界)算法, 下面针对venture给出的例题,用不同的方法来实现的命令流。 方法1不介绍了,方法2: /PREP7 ET,1,95 ET,2,21 KEYOPT,2,3,0 R,1,1E-6 MP,EX,1,2.01e5 MP,PRXY,1,0.3 CYLIND,15,10,0,200,0,360, wpro,,90, vsbw,all wpro,,,90 vsbw,all

现在比较常用的加矩方法一般有以下3种: 1.将矩转换成一对的力偶,直接施加在对应的节点上面. 2.在构件中心部位建立一个节点,定义为MASS21单元,然后跟其他受力节点藕荷,形成刚性区域,就是用CERIG命令.然后直接加转矩到主节点,即中心节点上面 3 使用MPC184单元.是在构件中心部位建立一个节点,跟其他受力节点分别形成多根刚性梁,,从而形成刚性面.最后也是直接加载荷到中心节点上面,通过刚性梁来传递载荷。 第一种方法一般可以加扭矩,但是在节点上很容易出现应力集中现象。后两种情况都是形成刚性区域,但是CERIG命令是要在小变形或者小旋转才能用,只支持静力,线形分析;而第三种方法适用多种情况,不仅支持大应变,还支持非线形情况。(以上内容来自网络) 第一种方法就不介绍了,网上介绍很多,看看就会了。后2种方法说的较多,但没有具体的例子和验证。现在做的一个项目上要加弯距和扭矩,我是采用的第二种方法,同时自己对改方法进行过验证,把过程写下来,大家共同探讨。 模型简单取1个空心梁,采用实体建模,单元用95,内半径10mm,外半径15mm,长度200mm,矩10E6 Nmm,mass21单元实常数取零。 (1) 梁建模划网 (2) 在梁轴线上生成1节点,偏离端面10mm。 (3) 选定mass21单元属性,通过第二步的节点直接生成单元(E或EN)。 (4) 指定刚性化区域(CERIG),先选取mass21对应的节点,再选取梁端面节点。 (5) 加约束和载荷,梁另一端全约束,在mass21对应节点上加扭矩。 (6) 求解后验证结果。 (7) 在mass21上加弯距,求解验证结果。 加扭矩,按公式计算得到最大剪应力235.179Mpa。应力分布连续,无应力集中现象。 加弯距,按公式计算轴向应力为470.357Mpa,但在应力云图上梁端部明显出现端部效应,取中间截面轴向应力对比,结果基本吻合。所以加弯距时考虑结构加长以减小端部效应的影响。 第三种方法有空在试试。

ANSYS如何考虑结构分析中的重力 时间:2009-10-11 11:30来源:未知作者:admin 点击:20次 在结构分析中,如何模拟结构自重和设备重量是一个经常遇到的问题,对于结构自重有两点要注意: 1.在材料性质中输入密度,如果不输入密度,则将不会产生重力效果。 2.因为ANSYS将重力以惯性力的方式施加,所以在输入加速度时,其方向应与实际的方向相反。 对于结构上的设备重量可以用MASS21单元来模拟,该单元为一个空 间%26ldquo;点%26rdquo;单元。设备重量可通过单元实常数来输入。下面附上一个小例子(设重力方向向下)。 加速度的量纲为L / t^2 。ansys分析的参考时间为s,那么剩下的一个影响因素就是建模(或位移)的单位了。 以重力加速度g为例:其一般形式为9.8m/s^2,如果模型(位移)单位为mm,那么g就为9800mm/s^2;如果单位为km,那么g就为9.8e-3 km/s^2。以此类推。 施加弯矩扭矩方法总结 通过查找网上的资料,并进行验证,对此对施加弯矩扭矩方法总结加以总结, 施加弯矩扭矩的方法其实有很多种方法,在这里介绍其中的5种,并进行比较:1.将矩转换成一对的力偶,直接施加在对应的节点上面。 2.在构件中心部位建立一个节点,定义为mass21单元,然后跟其他受力节点耦合,形成刚性区域,就是用cerig命令。然后直接加转矩到主节点,即中心节点上面。 3.使用mpc184单元。是在构件中心部位建立一个节点,跟其他受力节点分别形成多根刚性梁,从而形成刚性面。最后也是直接加载荷到中心节点上面,通过刚性梁来传递载荷。 4.通过rbe3命令。该方法与方法2很接近。 5.基于表面边界法:主要通过定义一个接触表面和一个目标节点接触来实现,弯矩荷载可以通过在目标节点上用“F”命令施加。 对于方法1,通过转换为集中力或均布力,比如施加扭矩,把端面节点改成柱坐标,然后等效为施加环向的节点力;而施加弯矩,可以将力矩转化为端面的剪切均布力;但这种方法比较容易出现应力集中现象; 方法2,定义局部刚性区域,施加过程venture讲的很详细,这里就不在赘述。根据他的例子,我在下面给出了一段命令流。该方法有个不足,它在端面额外的增加了一定的刚度,只能适用于小变形分析。 方法3 相对方法2来说,采用刚性梁单元,适用范围更广一些,对于大应变分析也能很好的适用。但在小应变分析下,方法2和方法3没有什么区别。 方法4,定义一个主节点,施加了分布力面,应该说跟实际比较接近一点,但端面的结果好像不是很理想,结果有点偏大,在远离端面处的位置跟实际很符合。

回答一个网友的问题,希望对其他人有帮助 ansys中力和力矩的计算 1 lorentz力和力矩计算:电流和磁场相互作用会产生力,概括而论,当同通有电流的导体置于磁场中该导体将受到力的作用,力矢量和电流矢量和磁通密度矢量呈右手螺旋法则,这种电流与磁场相互作用而产生的力称为lorentz力,(F=I×B);而相应力矩就等于lorentz力乘以转轴到导体的距离。如果一个电磁器件或系统有多个导体,那么总的力和力矩就可以由每个导体所产生的力和力矩相加而得。而由电流和磁场相互作用得原理计算力和力矩,其物理意义十分明显,且计算十分方便。如果主要磁通穿过导体时,亦即当导体不含高磁导率的铁磁物质时,由此能够比较有效而精确地估计电磁器件地力和力矩。但,在实际中,往往多数磁力线并不穿过导体,例如在电机中,导体位于定子或转子槽中,周围有高导磁率硅钢所做出的齿,这样大部分磁力线穿过齿而不是槽,也就是说穿过导体的磁通密度很低,如果直接利用电流和磁场相互作用 的方法计算力和力矩,所得的结果会大大低于实际值。 2 maxwell张量法 通过定义maxwell张量,一个电磁器件产生的总的力由一个面积分计算,具体公式比较复杂,略大概解释是:maxwell张量法是一个最为简单而方便额力和力矩计算方法之一,但是实际计算结果常常在很大程度上决定于有限元网格的划分密度,和闭合曲面的选择(面积分计算要取一个闭合曲面,该曲面应该包含要求解力的部件)。在具体算法实现中,该曲面积分又与数值积分所决定的点数目和位置相关。为了改善计算精度,在选择闭合曲线(2维计算时,曲面退化成曲线)时应避免节点,以及元的边界。通常在气隙中选择几个闭合曲线分别计算出力和力矩,然后求得平均值。但在气隙很小的情况下,为了使曲线避开磁势不连续的节点和元的边界,只能构成几个数目有限的曲线,从而限制了计算精度。 3虚功能量法 如果忽略磁场中的损耗,根据能量守恒原理,磁场中储能的增加量则等于机械能与电能的总和,该原理便是使用能量法计算力和力矩的基础。用储能的概念来计算力和力矩是最为精确和可靠的方法。其原因在于有限元所计算出的能量与势函数本身相比具有更高一阶的精确度。 ansys电磁指南中的相关注意问题 maxwell标志只能加在邻近空气-铁界面的空气单元,从上述maxwell张量法的解释可以知道why了。

ANSYS Maxwell 2D求解齿槽转矩的几种方法 齿槽转矩是永磁电机特有的问题之一,是高性能永磁电机设计和制造中必须考虑和解决的关键问题。其表现是当永磁电机绕组不通电时,永磁体和定子铁芯之间相互作用产生的转矩,它是永磁体与电枢齿之间相互作用力的切向分量引起的。 Maxwell 2D可以有效仿真得出永磁电机电磁方案的齿槽转矩,且方法较多。本文以RMxprt中的自带案例4极24槽“assm-1”为模板,介绍3种方法。 打开该案例后,首先将系统中的案例另存到工作目录下,然后在DesignSettings中设置“Fractions 1”,计算并生成Maxwell 2D瞬态场算例。复制该算例,将新算例修改为静磁场算例,并分别再复制一次静磁场和瞬态场算例,删除RMxprt算例,按照图1重命名各个算例。 图1? 算例重命名 1静磁场扫描转子旋转角度 首先选中转子轭和4个永磁体,做旋转操作,在弹出窗口中设置旋转角度为变量“my_ang”,并定义变量初始值为“0 deg”,如图2所示。 图2? 旋转转子 然后选中模型“Band”,在“Parameters”中定义求解转矩,如图3所示。

图3? 定以转矩求解 在“Analysis”中添加1个“Setup”,设置迭代精度误差为%,最后在“Optimetrics”中设置变量“my_ang”的扫描范围为线性步长[0 deg ,20 deg],步长 deg,如图4所示。 图4? Optimetrics扫描范围设置 设置完成后即可求解,求解完成后按照图5的设置,查看静磁场分析报告。因为本电机的轴向长度为65mm,而Maxwell 2D XY平面静磁场求解的对象默认长度为1m,因此需要在求解结果中加入“/1000*65”的运算。

施加弯矩扭矩方法总结 应该说venture在 [url=https://www.doczj.com/doc/2a3414335.html,/forum/thread-41502-1-1.html](原创)图文并茂加力矩[/url]中很好的介绍了力矩的施加方法,但该帖子中所介绍的主要是一种方法,而且也缺少命令流。故通过查找网上的资料,并进行验证,对此加以总结: 施加弯矩扭矩的方法其实不只三种,有很多种方法,在这里介绍其中的5种,并进行比较: 1.将矩转换成一对的力偶,直接施加在对应的节点上面。 2.在构件中心部位建立一个节点,定义为mass21单元,然后跟其他受力节点耦合,形成刚性区域,就是用cerig命令。然后直接加转矩到主节点,即中心节点上面。 3.使用mpc184单元。是在构件中心部位建立一个节点,跟其他受力节点分别形成多根刚性梁,从而形成刚性面。最后也是直接加载荷到中心节点上面,通过刚性梁来传递载荷。 4.通过rbe3命令。该方法与方法2很接近。 5.基于表面边界法:主要通过定义一个接触表面和一个目标节点接触来实现,弯矩荷载可以通过在目标节点上用“F”命令施加。 对于方法1,通过转换为集中力或均布力,比如施加扭矩,把端面节点改成柱坐标,然后等效为施加环向的节点力;而施加弯矩,可以将力矩转化为端面的剪切均布力;但这种方法比较容易出现应力集中现象; 方法2,定义局部刚性区域,施加过程venture讲的很详细,这里就不在赘述。根据他的例子,我在下面给出了一段命令流。该方法有个不足,它在端面额外的增加了一定的刚度,只能适用于小变形分析。 方法3,相对方法2来说,采用刚性梁单元,适用范围更广一些,对于大应变分析也能很好的适用。但在小应变分析下,方法2和方法3没有什么区别。 方法4,定义一个主节点,施加了分布力面,应该说跟实际比较接近一点,但端面的结果好像不是很理想,结果有点偏大,在远离端面处的位置跟实际很符合。方法5,它具体的受力形式有如下两种: 刚性表面边界(Rigid surface constraint)-认为接触面是刚性的,没有变形,和通过节点耦合命令CERIG比较相似; 分布力边界(Force-distributed constraint)-允许接触面的变形,和边界定义命令RBE3相似。 使用这种方法,需要用KEYOPT(2) = 2打开接触单元的MPC(多点接触边界)算法, 下面针对venture给出的例题,用不同的方法来实现的命令流。 方法1不介绍了,方法2: /PREP7 ET,1,95

Ansys多工况组合的方法 Liutao8848 (https://www.doczj.com/doc/2a3414335.html,) 毫无疑问,实际工程设计一般要考虑多工况荷载组合的问题,这里通过一个例子说明Ansys的实现过程。 首先给出ansys荷载组合的定义:载荷工况的组合就是在载荷工况的结果数据之间进行运算处理,即当前处于数据库的载荷工况结果数据和另一独立结果文件中的载荷工况结果数据之间进行运算。 ANSYS中指定载荷工况的组合方式 荷载组合有两种方法,○1:通过载荷工况文件组合;○2通过结果文件进行荷载组合;我们通过一个例子来说明它们的应用。 A:通过载荷工况文件组合 如图-1所示一工字钢梁,分别有两种工况,一个是集中扭矩,作用于节点2,大小为-1000;一个是均布扭矩,作用于每个节点,大小为120。

图-1 工字钢梁模型 当作用于每个节点的均布扭矩,其受荷Von mise应力图如图-2,各节点ROTX 见后表第一栏。 图-2 工字钢梁受均布扭矩后变形及Von mose应力图

此时通过:/Post1-load case-write load case 建立工字钢梁受扭矩后的载荷工况文件: 这样工作目录下会多一个载荷工况文件beam.101。对该模型施加集中扭矩后,Von mose应力图如图-3,各节点UY变形见后表第二栏 图-3 工字钢梁受集中扭矩后变形及Von mose应力图

如果考虑取两种工况的扭转变形之和进行组合,则可以选择: 组合后结果见表第三栏。如果考虑第一种工况与第二种工况的0.8倍组合,则可以,按下步操作设置倍数: 然后执行上面的加操作就可以了。计算结果见第四栏。 附表:数据 NODE ROTX 1 0.0000 1 0.0000 1 0.0000 1 0.0000 2 5.4216 2 -4.3028 2 1.1187 2 0.34423E-01 3 0.5163 4 3 -0.21514 3 0.30120 3 0.19793 4 1.0069 4 -0.43028 4 0.57658 4 0.37521