1 疲劳分析

1.1 S-N法参数设置

1.1.1 FE Results/ResultSet:

1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。

2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。

3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。

4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。

5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。

1.1.2 FE Results/AnasysisGroup:

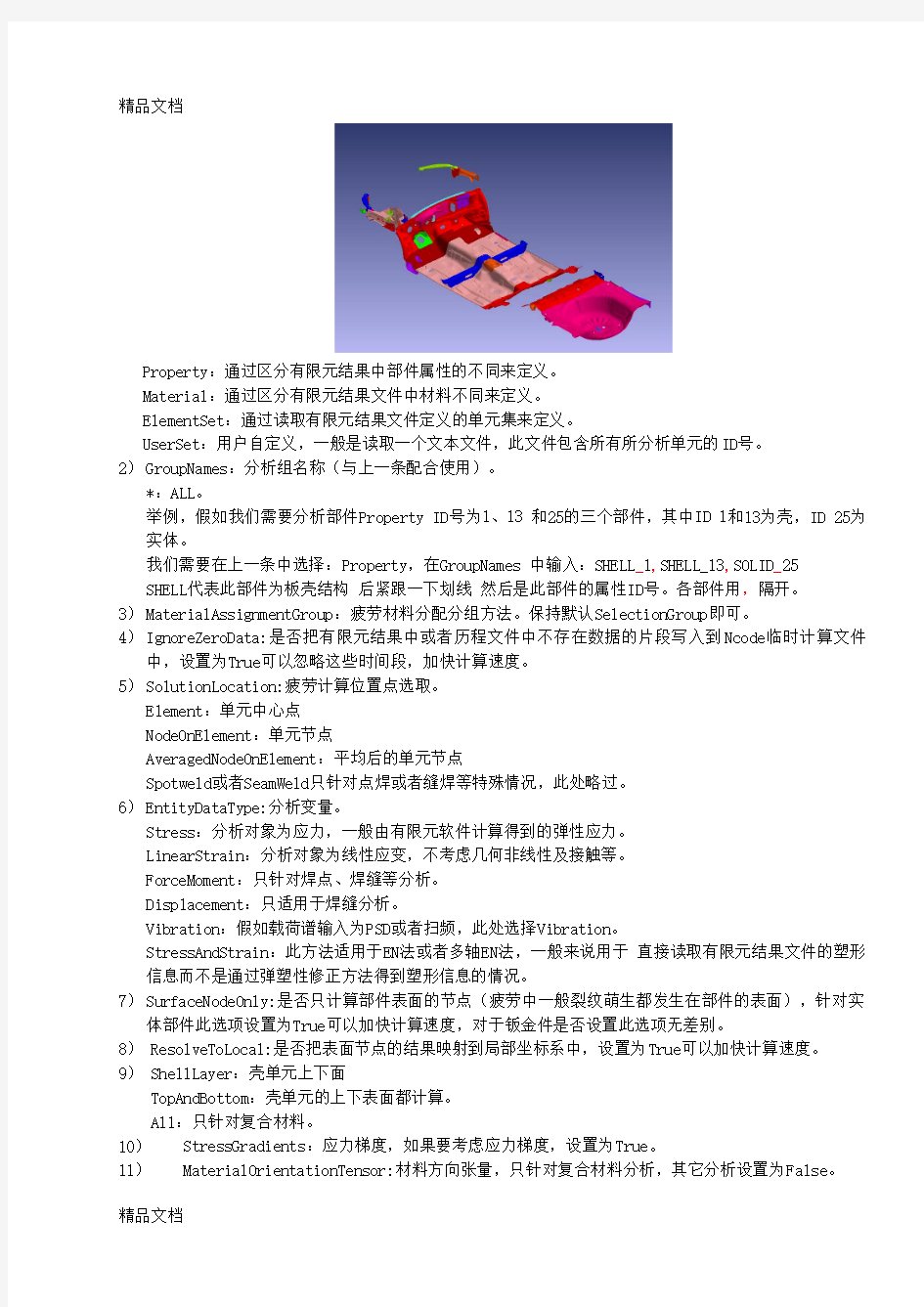

1)SelectionGroupType:定义疲劳分析对象的方法。

FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。如下图

Property:通过区分有限元结果中部件属性的不同来定义。

Material:通过区分有限元结果文件中材料不同来定义。

ElementSet:通过读取有限元结果文件定义的单元集来定义。

UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。

2)GroupNames:分析组名称(与上一条配合使用)。

*:ALL。

举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。

我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25

SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。各部件用,隔开。

3)MaterialAssignmentGroup:疲劳材料分配分组方法。保持默认SelectionGroup即可。

4)IgnoreZeroData:是否把有限元结果中或者历程文件中不存在数据的片段写入到Ncode临时计算文件中,设置为True可以忽略这些时间段,加快计算速度。

5)SolutionLocation:疲劳计算位置点选取。

Element:单元中心点

NodeOnElement:单元节点

AveragedNodeOnElement:平均后的单元节点

Spotweld或者SeamWeld只针对点焊或者缝焊等特殊情况,此处略过。

6)EntityDataType:分析变量。

Stress:分析对象为应力,一般由有限元软件计算得到的弹性应力。

LinearStrain:分析对象为线性应变,不考虑几何非线性及接触等。

ForceMoment:只针对焊点、焊缝等分析。

Displacement:只适用于焊缝分析。

Vibration:假如载荷谱输入为PSD或者扫频,此处选择Vibration。

StressAndStrain:此方法适用于EN法或者多轴EN法,一般来说用于直接读取有限元结果文件的塑形信息而不是通过弹塑性修正方法得到塑形信息的情况。

7)SurfaceNodeOnly:是否只计算部件表面的节点(疲劳中一般裂纹萌生都发生在部件的表面),针对实体部件此选项设置为True可以加快计算速度,对于钣金件是否设置此选项无差别。

8)ResolveToLocal:是否把表面节点的结果映射到局部坐标系中,设置为True可以加快计算速度。

9)ShellLayer:壳单元上下面

TopAndBottom:壳单元的上下表面都计算。

All:只针对复合材料。

10)StressGradients:应力梯度,如果要考虑应力梯度,设置为True。

11)MaterialOrientationTensor:材料方向张量,只针对复合材料分析,其它分析设置为False。

12)StateVariableKey:对于绝大数分析设置为False即可。

1.2.1 Analysis Runs/Runs1:

TimeHistoryCompression:时域信号压缩,如果你电脑够强,None即可。

1.2.2 Analysis Runs/Runs1/AnaDef/SNEngine:

1)SNMethod:Standard(默认即可)。

2)CustomMethod:默认。

3)CombinationMethod:部件某一点的应力张量是随着时间变化的,为了能利用SN曲线计算疲劳损伤,需要把此张量转化为一标量。

AbsMaxPrincipal:绝对值最大主应力。

SignedVonMises:带符号的米赛斯应力。

SignedShear:带符号的剪应力。

CriticalPlane:关键截面。

MaxPrincipal:最大主应力。

VonMises:米赛斯应力

Shear:剪应力。

4)

5)MeanStressCorrection:平均应力修正。

Goodman:

Gerber:

Interpolate:SNMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。

FKM:是五段法,对于不同R值,各线段有不一样的斜率。

Chaboche:当SNMethod选择Chaboche或者ChabocheTransient时此选项才起作用。

6)

7)InterpolationLimit: 在SNMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。

8)

9)MultiAxialAssessment:应力的多轴状态,振动疲劳(Vibration)此选项不起作用,保持默认Standard 即可。

10)

11)CertaintyOfSurvial:存活率,默认50%,如需计算结果趋于保守,可以设置为90%或更高。12)

13)ScaleFactor:放大因子,保持默认1即可。

14)

15)OutputMaxMin:是否输出时间历程中最大和最小应力,根据个人需要设置。16)SmallCycleCorrection:对SN曲线进行稍微调整,仅适用于SN法。

17)OutputMaterialNames:输出材料名称到计算结果中,根据个人需要设置。

1 疲劳分析 1.1 S-N法参数设置 1.1.1 FE Results/ResultSet: 1)VibrationOffset:只针对振动疲劳分析,在做振动疲劳时是否考虑预应力(需要在有限元结果文件中定义一单独工况输出)的影响。 2)IncludeTemperatures:是否读取有限元结果中温度变量(如果有限元结果中没有温度输出或者疲劳计算不考虑温度影响,设置为False)。 3)IncludeEquivalentPlasticStrain:是否读取有限元结果中等效塑形应变,一般适用于EN法,SN法设置为False即可。 4)IncludeDisplacements:是否把有限元模型上的节点位移写入Ncode计算的临时文件中,保持默认None 即可。 5)FERsults:对于大部分分析保持默认Standard即可,StateVariables只针对特殊分析(如复合材料分析等)。 1.1.2 FE Results/AnasysisGroup: 1)SelectionGroupType:定义疲劳分析对象的方法。 FEInput:只分析Ncode FEInput Glyph模块中当前显示的单元。如下图

Property:通过区分有限元结果中部件属性的不同来定义。 Material:通过区分有限元结果文件中材料不同来定义。 ElementSet:通过读取有限元结果文件定义的单元集来定义。 UserSet:用户自定义,一般是读取一个文本文件,此文件包含所有所分析单元的ID号。 2)GroupNames:分析组名称(与上一条配合使用)。 *:ALL。 举例,假如我们需要分析部件Property ID号为1、13 和25的三个部件,其中ID 1和13为壳,ID 25为实体。 我们需要在上一条中选择:Property,在GroupNames 中输入:SHELL_1,SHELL_13,SOLID_25 SHELL代表此部件为板壳结构后紧跟一下划线然后是此部件的属性ID号。各部件用,隔开。 3)MaterialAssignmentGroup:疲劳材料分配分组方法。保持默认SelectionGroup即可。 4)IgnoreZeroData:是否把有限元结果中或者历程文件中不存在数据的片段写入到Ncode临时计算文件中,设置为True可以忽略这些时间段,加快计算速度。 5)SolutionLocation:疲劳计算位置点选取。 Element:单元中心点 NodeOnElement:单元节点 AveragedNodeOnElement:平均后的单元节点 Spotweld或者SeamWeld只针对点焊或者缝焊等特殊情况,此处略过。 6)EntityDataType:分析变量。 Stress:分析对象为应力,一般由有限元软件计算得到的弹性应力。 LinearStrain:分析对象为线性应变,不考虑几何非线性及接触等。 ForceMoment:只针对焊点、焊缝等分析。 Displacement:只适用于焊缝分析。 Vibration:假如载荷谱输入为PSD或者扫频,此处选择Vibration。 StressAndStrain:此方法适用于EN法或者多轴EN法,一般来说用于直接读取有限元结果文件的塑形信息而不是通过弹塑性修正方法得到塑形信息的情况。 7)SurfaceNodeOnly:是否只计算部件表面的节点(疲劳中一般裂纹萌生都发生在部件的表面),针对实体部件此选项设置为True可以加快计算速度,对于钣金件是否设置此选项无差别。 8)ResolveToLocal:是否把表面节点的结果映射到局部坐标系中,设置为True可以加快计算速度。 9)ShellLayer:壳单元上下面 TopAndBottom:壳单元的上下表面都计算。 All:只针对复合材料。 10)StressGradients:应力梯度,如果要考虑应力梯度,设置为True。 11)MaterialOrientationTensor:材料方向张量,只针对复合材料分析,其它分析设置为False。

纤维增强复合材料疲劳性能研究进展 宋磊磊李嘉禄 (天津工业大学复合材料研究所天津市和教育部共建先进纺织复合材料重点实验室天津 300160) 摘要:随着科技的发展,纤维增强复合材料作为一种新型材料越来越多的应用于众多领域。然而,纤维增强复合材料的疲劳性能对应用具有重要影响。本文根据近年来国内有关复合材料疲劳性能的研究和探索,综述了纤维增强复合材料疲劳性能的定义、机理以及影响因素,并提出了当前存在的一些问题。 关键词:纤维增强复合材料疲劳 1 前沿 随着科技的进步,很多工业特别是高新技术工业对材料的要求不断提高。复合材料由于比强度和刚度高、质量轻、耐磨性和耐腐蚀性好等优点,广泛应用于船舶、汽车、基础设施和航空航天等领域,以及文体用品、医疗器械、生物工程、建筑材料、化工机械等方面。 在复合材料构件的使用过程中,由于应力和环境等因素的影响,会逐渐产生构件的损伤以至破坏,其主要破坏形式之一是疲劳损伤。疲劳损伤的产生、扩展与积累会加速材料的老化,造成材料耐环境性能严重下降以及强度与刚度的急剧损失,大大降低其使用寿命,甚至报废。为了使复合材料的应用更加广泛和深入,本文综述了近年来在纤维增强复合材料疲劳性能方面的研究。 2 复合材料疲劳性能及损伤机理 在周期性交变载荷作用下材料发生的破坏行为称为疲劳,它记述了材料经受周期应变或应变时的失效过程。复合材料疲劳主要是指复合材料构件在交变荷载作用下的疲劳损伤机理、疲劳特性(强度、刚度随着时间变化规律及其破坏规律)、寿命预测及疲劳设计。 复合材料是非均质(在大尺度上)和各向异性的,它以整体的方式积累损伤,且失效并不总是由一个宏观裂纹的扩展导致。损伤积累的微观机构机理,包括纤维断裂基体开裂、脱粘、横向层开裂和分层等,这些机理有时独立发生,有时以互相作用的方式发生,而且材料参数和试验条件可能强烈影响其主要优势。多种损伤及其组合,使疲劳损伤扩展往往缺乏规律性,完全不像大多数金属材料那样能观察到明显的单一主裂纹扩展,复合材料不仅初始缺陷/损伤大,而且在疲劳破坏发生之前,疲劳损伤已有了相当大的扩展。 3 影响复合材料疲劳性能的主要因素 3.1 基体材料 Boller研究了基体材料对玻璃纤维增强复合材料疲劳性能的影响,研究证明,不同的基体材料具有完全不同的疲劳性能。一般情况下,疲劳性能最好的是环氧树脂。 很多复合材料的疲劳试验证明,基体和界面是薄弱环节。尽管树脂含量的变化在106次循

材料的疲劳性能一、疲劳破坏的变动应力 材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。变动载荷指大小或方向随着时间变化的载荷。变动载荷在单位面积上的平均值称为变动应力,分为规则周期变动应力(或称循环应力)和无规则随 1 /2; min) 2 应力; ②不对称循环:σm≠0,-1

④波动循环:σm>σa,0 ②疲劳破坏属于低应力循环延时断裂,对于疲劳寿命的预测显得十分重要和必要; ③疲劳对缺陷(缺口、裂纹及组织)十分敏感,即对缺陷具有高度的选择性。因为缺口或裂纹会引起应力集中,加大对材料的损伤作用;组织缺陷(夹杂、疏松、白点、脱碳等)将降低材料的局部强度。二者综合更加速疲劳破坏 出现两个疲劳源。 (2)疲劳裂纹扩展区(亚临界扩展区)? 疲劳裂纹扩展区特征为断口较光滑并分布有贝纹线或裂纹扩展台阶。贝纹线是疲劳区最典型的特征,是一簇以疲劳源为圆心的平行弧线,凹侧指向疲劳源,凸侧指向裂纹扩展方向。近疲劳源区贝纹线较细密(裂纹扩展较慢),远 材料的疲劳性能 一、疲劳破坏的变动应力 材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。变动载荷指大小或方向随着时间变化的载荷。变动载荷在单位面积上的平均值称为变动应力,分为规则周期变动应力(或称循环应力)和无规则随机变动应力两种。 1、表征应力循环特征的参量有: ①最大循环应力:σmax; ②最小循环应力:σmin; ③平均应力:σm=(σmax+σmin)/2; ④应力幅σa或应力范围Δσ:Δσ=σmax-σmin,σa=Δσ/2=(σmax-σmin)/2; ⑤应力比(或称循环应力特征系数):r=σmin/σmax。 2、按平均应力和应力幅的相对大小,循环应力分为: ①对称循环:σm=(σmax+σmin)/2=0,r=-1,大多数旋转轴类零件承受此类应力; ②不对称循环:σm≠0,-1 ③脉动循环:σm=σa>0,r=0,齿轮的齿根及某些压力容器承受此类应力。σm=σa<0,r=∞,轴承承受脉动循环压应力; ④波动循环:σm>σa,0 材料的疲劳性能 一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点) 2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容 磨损 磨损是由摩擦引起的、在阀门密封副中普遍存在的现象。磨损是密封副三种主要破坏形式之一,即磨损、腐蚀和断裂。摩擦处处存在.磨损处处都有。摩擦与磨损是两个不同的概念,摩擦是能量的转换,磨损是材料的损耗。 磨损的定义: 材料磨损是两个以上的物体摩擦表面在法向力的作用下,相对运动及有关介质、温度环境等的作用使其发生形状、尺寸、组织和性能变化的过程。 不同的国家、机构对磨损的定义不尽相同,主要有以下五种: (1)英国的机械工程师协会所下定义为:由于机械作用而造成的物体表面材料的逐渐消耗。(强调机械的作用) (2)前苏联的克拉盖尔斯基所下的定义为:由于摩擦结合力的反复扰动而造成的材料破坏。(强调疲劳的作用) (3) 美国材料试验学会(ASTM)标准关于磨损的定义:由于物体的表面与相接触的物质间的相对运动造成物体表面的损伤,还常有材料的逐渐损失。 (4)联邦德国标准对于磨损的定义:磨损是一个物体由于机械的原因,即与另一个固体的、液体的或气体的配对件发生接触和相对运动,而造成的表面材料不断损失的过程。 (5) OECD(欧洲经济合作和发展组织)关于磨损的定义:磨损是物体由于其表面相对运动,而承载表面上不断出现材料损失的过程。 由上述有关磨损的定义,可以看到材料的磨损有三大要素: 1.材料的表面特性 2.与另一物质(固体、液体及气体)的接触特性,即接触方式、力的传递、表面变形等 3.相对运动 磨损的分类: 磨损按照表面破坏机理特征分为磨粒磨损、粘着磨损、表面疲劳磨损、腐蚀磨损和微动磨损等。磨粒磨损、粘着磨损、腐蚀磨损是阀门密封面主要的磨损类型。 影响磨损的因素: 通常软固体比硬固体更容易磨损,而且磨损随着载荷和滑动距离的增加而增加。但也有例外,如聚乙烯比钢软,磨损反而小。 磨损影响因素很多又十分复杂,其中环境因素、润滑条件、工作条件,还有材料性质等诸多因素。阀门密封副的磨损主要受材料的物理化学性能、介质、温度、载荷的影响而引起变化。 磨损系数: 由磨损引起的材料损失量,称为磨损量。材料磨损量的量度包括:线磨损量、体积磨损量、质量磨损量以及通常用的磨损速率、耐磨性和相对耐磨性等等。 研究不同的密封副材质之间的磨损系数,是国内外计算磨损的常用方法。这是由于它综合考虑了载荷和磨程等因素的影响。 由于材料磨损性能不是材料的固有特性,而是与磨损过程中的工作条件(如载荷、速度、温度、环境因素等),材料本身性能及相互作用等有关的系统特性。因此,脱离材料的工作条件(工况)来评定材料耐磨性的好坏是没有实际意义的。所以,在评定各种材料耐磨性时,采用二种“标准”材料(Cu-Zn-Pb 合金、Pb-Sn 合金)为参考试样,用试验材料与参考试样在相同磨损条件下试验结果来进行评定。 材料的相对耐磨性定义为:在相同磨损条件下(同一工况条件下).试验材料的耐磨性和标准材料耐磨性的比值。可表示为: ==εεε试验相对标准试验试样的磨损量标准试样的磨损量 磨损系数是ε相对的倒数,K=1/ε相对 一.本章的教学目的与要求 本章主要介绍材料的疲劳性能,要求学生掌握疲劳破坏的定义和特点,疲劳断口的宏观特征,金属以及非金属材料疲劳破坏的机理,各种疲劳抗力指标,例如疲劳强度,过载持久值,疲劳缺口敏感度,疲劳裂纹扩展速率以及裂纹扩展门槛值,影响材料疲劳强度的因素和热疲劳损伤的特征及其影响因素,目的是为疲劳强度设计和选用材料建立基本思路。 二.教学重点与难点 1. 疲劳破坏的一般规律(重点) 2.金属材料疲劳破坏机理(难点) 3. 疲劳抗力指标(重点) 4.影响材料及机件疲劳强度的因素(重点) 5热疲劳(难点) 三.主要外语词汇 疲劳强度:fatigue strength 断口:fracture 过载持久值:overload of lasting value 疲劳缺口敏感度:fatigue notch sensitivity 疲劳裂纹扩展速率:fatigue crack growth rate 裂纹扩展门槛值:threshold of crack propagation 热疲劳:thermal fatigue 四. 参考文献 1.张帆,周伟敏.材料性能学.上海:上海交通大学出版社,2009 2.束德林.金属力学性能.北京:机械工业出版社,1995 3.石德珂,金志浩等.材料力学性能.西安:西安交通大学出版社,1996 4.郑修麟.材料的力学性能.西安:西北工业大学出版社,1994 5.姜伟之,赵时熙等.工程材料力学性能.北京:北京航空航天大学出版社,1991 6.朱有利等.某型车辆扭力轴疲劳断裂失效分析[J]. 装甲兵工程学院学报,2010,24(5):78-81 五.授课内容 第19卷第3期2010年9月 计算机辅助工程Computer Aided Engineering Vol.19No.3Sept.2010 文章编号:1006-0871(2010)03-0064-06 橡胶材料疲劳断裂特性研究进展 李晓芳1,2,张春亮 3 (1.大庆油田公司采油工程研究院,黑龙江大庆163453; 2.哈尔滨工业大学力学博士后流动站,哈尔滨150001; 3.大庆油田公司采油二厂,黑龙江大庆163414) 摘 要:由于橡胶材料的动态疲劳特性对保证橡胶制品使用时的安全性和可靠性具有重要意义,综述机械载荷、环境和橡胶配方等因素对橡胶材料疲劳寿命的影响,总结用疲劳裂纹萌生寿命法和基于断裂力学的疲劳裂纹扩展法预测橡胶材料动态疲劳寿命方法的优缺点,并展望这2种方法的发展趋势. 关键词:橡胶;疲劳;裂纹萌生;断裂力学;裂纹扩展中图分类号:O346.2;TQ330文献标志码:A Research advance on rubber material fatigue and fracture characteristics LI Xiaofang 1,2 ,ZHANG Chunliang 3 (1.Research Institute of Production Eng.,Daqing Oilfield Co.,Daqing Heilongjiang 163453,China ; 2.Mechanics Postdoctoral Station ,Harbin Institute of Tech.,Harbin 150001,China ; 3.No.2Oil Production Plant ,Daqing Oilfield Co.,Daqing Heilongjiang 163414,China ) Abstract :Due to the importance of the dynamic fatigue characteristics of rubber materials that ensure the safety and reliability of rubber products in service ,the factors that influence the fatigue life of rubber materials are reviewed ,such as mechanical load ,environment and rubber formulation and so on ;The advantages and disadvantages of fatigue crack nucleation approach and crack growth approach based on fracture mechanics are summarized ,which are usually used to predict fatigue life for rubber.The current development trends of two analysis approaches are described. Key words :rubber ;fatigue ;crack nucleation ;fracture mechanics ;crack growth 收稿日期:2009-10-14 修回日期:2010-01-19 作者简介:李晓芳(1977—),女,湖北天门人,博士,研究方向为采油机械设计, (E-mail )lixiaofang226@https://www.doczj.com/doc/2113547652.html, 0引言 橡胶材料能承受的应变很大且不会导致永久变 形与断裂, 经过适当配方设计可满足的材料性能要求范围十分广,是振动隔离器、轴承、轮胎、密封件、 软管和垫圈等的理想选择材料.橡胶通常适合3种特殊的使用情况:密封、减振和承受负荷,它们几乎都涉及到动态响应.在交变载荷的反复作用下,即使 应力远低于断裂强度极限, 材料也极易发生疲劳破坏,而疲劳断裂性能往往决定这些制品的疲劳寿命.因此,为保证橡胶制品使用时的安全性和可靠性,研究橡胶材料动态疲劳特性的意义十分重要. 1 影响橡胶疲劳断裂的因素 1.1 机械载荷 多数情况下,作用在结构或机械上的载荷随时 材料的疲劳性能 HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】 材料的疲劳性能 一、疲劳破坏的变动应力 材料在变动载荷和应变的长期作用下,因累积损伤而引起的断裂现象,称为疲劳。变动载荷指大小或方向随着时间变化的载荷。变动载荷在单位面积上的平均值称为变动应力,分为规则周期变动应力(或称循环应力)和无规则随机变动应力两种。 1、表征应力循环特征的参量有: ①最大循环应力:σmax ; ②最小循环应力:σmin ; ③平均应力:σm =(σmax +σmin )/2; ④应力幅σa 或应力范围Δσ:Δσ=σmax -σmin ,σa =Δσ/2=(σmax -σmin )/2; ⑤应力比(或称循环应力特征系数):r=σmin /σmax 。 2、按平均应力和应力幅的相对大小,循环应力分为: ①对称循环:σm =(σmax +σmin )/2=0,r=-1,大多数旋转轴类零件承受此类应力; ②不对称循环:σm ≠0,-1 ④波动循环:σ m >σ a ,0 第五节 材料的疲劳极限及影响因素 一、材料的疲劳极限及其测定 大量实践表明,在交变应力作用下,材料是否产生疲劳失效,不仅与最大应力max σ值有关,还与循环特性r 及循环次数N 有关。在给定的交变应力下,必须经过一定次数的循环,才可能发生破坏。在一定的循环特性下,交变应力的最大值越大,破坏前经历的循环次数越少;反之,降低交变应力中的最大应力,则破坏前经历的循环次数就增加。当最大应力不超过某一极限值时,材料经受无穷多次循环而不发生疲劳失效,这个应力的极限值称为材图21-17 图21-18 测定时取直径10~7=d mm 表面磨光的标准试样10~6根,逐根依次置于弯曲疲劳实 验机上(图21-18)。试件通过心轴随电机转动(每分钟约3000转),在载荷的作用下,试 件中部受纯弯曲作用。试件最小直径横截面上的最大弯曲应力为Z W M = max σ。试件每旋转 一周,其横截面周边各点经受一次对称的应力循环。 t O 裂缝源光滑区粗糙区 t σ σa σa σm i n σm a x σm 图21-19 对于钢及铸铁材料,当循环次数N 达到~1026?7 10次时曲线接近水平,循环次数再 增加,材料不发生疲劳断裂。因此,取横坐标~10260?=N 7 10次对应的最大应力为材料的疲劳极限,0N 称为循环基数。某些有色金属及其合金材料,它们的疲劳曲线不明显趋于水平。 例如某些含铝或镁的有色金属,甚至当循环次数超过8 105?次,疲劳曲线仍未趋于水平。对于这类材料,通常根据实际需要取一个有限循环次数作为循环基数,例如可选定8 010=N 次,把它所对应的最大应力作为疲劳极限,称为条件疲劳极限。 二、影响疲劳极限的因素 实际构件的疲劳极限,受到的影响因素较多,它不但与材料有关,而且还受到构件的几何形状、尺寸大小、表面质量和其他一些因素的影响。因此,用光滑小试件测定的材料的疲劳极限并不能代表实际构件的疲劳极限,在计算构件的疲劳极限时,必须综合考虑这些因素对疲劳极限的影响。 1.构件外形的影响 在工程实际中,有的构件截面尺寸由于工作需要会发生急剧的变化,例如构件上轴肩、槽、孔等,在这些地方将引起应力集中,使局部应力增高,显著降低构件的疲劳极限。用1-σ表示光滑试件对称循环时的疲劳极限,K )(1-σ表示有应力集中的试件的疲劳极限,比值 K K )(11 --= σσσ (21-13) σK 称为有效应力集中系数。因为1-σ>K )(1-σ,所以σK 大于1。有效应力集中系数σK 和τK 均可从有关手册中查到。 前面曾经提到,在静载荷作用下应力集中程度用理论应力集中系数来表示。它与材料 性质无关,只与构件的形状有关;而有效应力集中系数不但与构件的形状变化有关,而且与材料的强度极限b σ,亦即与材料的性质有关。 2.构件尺寸对疲劳极限的影响 在测定材料的疲劳极限时,一般用直径10~7=d mm 的小试件。随着试件横截面尺寸的增大,疲劳极限相应地降低。这是因为构件尺寸愈大,材料包含的缺陷越多,产生疲劳裂纹的可能性就愈大,因而降低了疲劳极限。 用1-σ表示光滑标准试件的疲劳极限,εσ)(1-表示光滑大试件的疲劳极限,则比值 11)(--= σσεε σ (21-14) σετε σε称为尺寸系数。因为εσ)(1-小于1-σ,所以σε是小于1的系数。表21-1为钢材在弯曲和 1 EN疲劳分析参数 其它参数参考SN分析参数定义。 1.2.1 Analysis Runs/Runs1: 1.2.2 Analysis Runs/Runs1/AnaDef/ENEngine: 1)ENMethod:Standard(默认即可)。 2)CombinationMethod:部件某一点的应力张量是随着时间变化的,为了能利用EN曲线计算疲劳损伤,需要把此张量转化为一标量。 AbsMaxPrincipal:绝对值最大主应力。 SignedVonMises:带符号的米赛斯应力。 SignedShear:带符号的剪应力。 CriticalPlane:关键截面。 TypeBCriticalPlaneShearStrain:B型关键面切应变。 3)MeanStressCorrection:平均应力修正。 SmithWatsonTopper:简称SWT,对于每个应力滞后环,软件会通过下面公式计算一中间值Pswt。 此公式考虑了平均应力的影响,计算的Pswt再与由平均应变为零的EN曲线得到的Pswt-N曲线结合,得到每一个应力滞回环的寿命值。 Morrow:Morrow法通过以下公式计算每一滞回环的寿命值,公式也是考虑了平均应力的影响。 Interpolate:ENMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。 4)InterpolationLimit: 在ENMethod选择MultiMeanCurve或者MultiRRatioCurve时才起作用。 5)MultiAxialAssessment:应力的多轴状态,振动疲劳(Vibration)此选项不起作用,保持默认Standard 即可。 6)ElasticPlacsticCorrection:弹塑性修正。 Neuber,假设这两条曲线围成的面积相同,适用于单轴状态。 HoffmannSeeger:此方法在弹塑性修正时考虑到了应力的当前状态,适用于多轴状态。 7)PlacsticLimitLoadCorrection: SeegerHeuler: 针对有较多缺口或者大载荷情况下,弹塑性修正有更趋于保守。 8)CertaintyOfSurvial:存活率,默认50%,如需计算结果趋于保守,可以设置为90%或更高。 9)ScaleFactor:放大因子,保持默认1即可。 10)OutputMaxMin:是否输出时间历程中最大和最小应力,根据个人需要设置。 11)OutputMaterialNames:输出材料名称到计算结果中,根据个人需要设置。材料的疲劳性能

材料的疲劳性能

材料耐磨参数

材料的疲劳性能汇总

橡胶材料疲劳断裂特性研究进展_李晓芳

材料的疲劳性能完整版

第五节 材料的疲劳极限及影响因素

Ncode EN疲劳耐久参数