珩磨油石基础知识

过去的几十年里,在机械制造行业中,磨削工艺得到了非常广泛的应用,随着零件精度地不断提高,外圆内孔研磨和珩磨等精加工工艺越来越多被各种零件的制造商采用,因此,

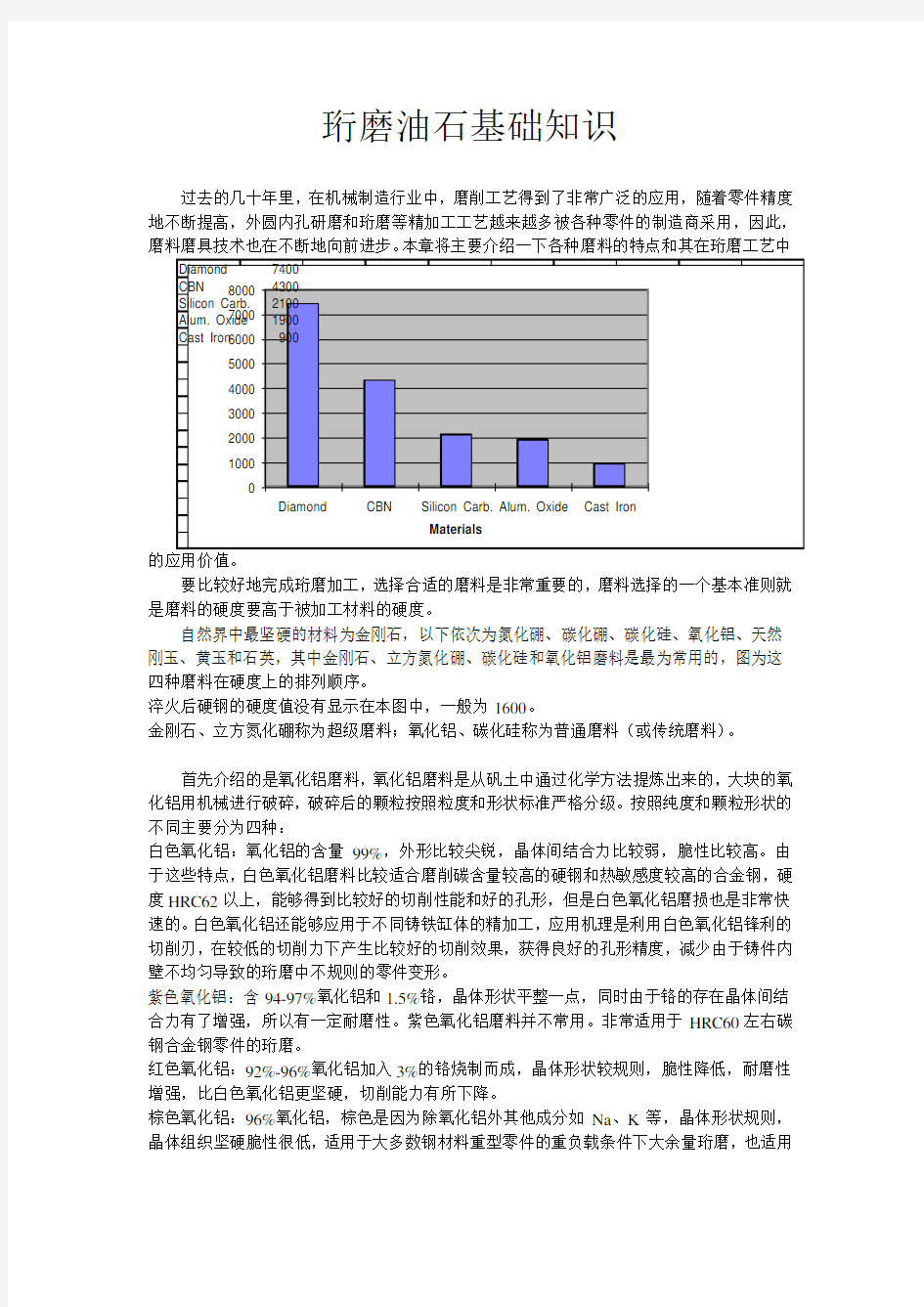

要比较好地完成珩磨加工,选择合适的磨料是非常重要的,磨料选择的一个基本准则就是磨料的硬度要高于被加工材料的硬度。

自然界中最坚硬的材料为金刚石,以下依次为氮化硼、碳化硼、碳化硅、氧化铝、天然刚玉、黄玉和石英,其中金刚石、立方氮化硼、碳化硅和氧化铝磨料是最为常用的,图为这四种磨料在硬度上的排列顺序。

淬火后硬钢的硬度值没有显示在本图中,一般为1600。

金刚石、立方氮化硼称为超级磨料;氧化铝、碳化硅称为普通磨料(或传统磨料)。

首先介绍的是氧化铝磨料,氧化铝磨料是从矾土中通过化学方法提炼出来的,大块的氧化铝用机械进行破碎,破碎后的颗粒按照粒度和形状标准严格分级。按照纯度和颗粒形状的不同主要分为四种:

白色氧化铝:氧化铝的含量99%,外形比较尖锐,晶体间结合力比较弱,脆性比较高。由于这些特点,白色氧化铝磨料比较适合磨削碳含量较高的硬钢和热敏感度较高的合金钢,硬度HRC62以上,能够得到比较好的切削性能和好的孔形,但是白色氧化铝磨损也是非常快速的。白色氧化铝还能够应用于不同铸铁缸体的精加工,应用机理是利用白色氧化铝锋利的切削刃,在较低的切削力下产生比较好的切削效果,获得良好的孔形精度,减少由于铸件内壁不均匀导致的珩磨中不规则的零件变形。

紫色氧化铝:含94-97%氧化铝和1.5%铬,晶体形状平整一点,同时由于铬的存在晶体间结合力有了增强,所以有一定耐磨性。紫色氧化铝磨料并不常用。非常适用于HRC60左右碳钢合金钢零件的珩磨。

红色氧化铝:92%-96%氧化铝加入3%的铬烧制而成,晶体形状较规则,脆性降低,耐磨性增强,比白色氧化铝更坚硬,切削能力有所下降。

棕色氧化铝:96%氧化铝,棕色是因为除氧化铝外其他成分如Na、K等,晶体形状规则,晶体组织坚硬脆性很低,适用于大多数钢材料重型零件的重负载条件下大余量珩磨,也适用

于加工各类锻造成型零件。

蓝色氧化铝:棕色氧化铝经过高温烧结后变成蓝色,蓝色氧化铝是所有氧化铝中最为耐用的品种。

碳化硅是硅的一种共价键碳化物,硬度高、耐高温、导电、导热性好,遇强酸、碱不起反应,主要应用在磨具制造、化工、微电子、航空、航天、冶金等领域。碳化硅磨粒的不完整性比氧化铝磨粒高很多,晶粒大多成锥形,尖角非常密集。

碳化硅一般是用无机硅钙化合物和碳在高温条件下发生化学反应生成。生成后的大块碳化硅用机械进行破碎,破碎后的颗粒按照粒度标准进行严格分级。

碳化硅磨料分为两种:

绿色碳化硅:99%高纯度碳化硅,具有典型的碳化硅磨料所有特点。

黑色碳化硅:相对于绿色碳化硅磨料晶体形状略钝,但是增加了磨粒的坚固程度。

黑色碳化硅磨料适用于所有材料的精珩加工,适用于有色金属工件的加工。绿色碳化硅磨料被应用在汽车发动机缸体的精珩加工中,主要是由于其良好的切学性能,保证在极小的切削力作用下精珩缸孔,保证孔形的精确。

普通磨料代号对照表

氧化铝、碳化硅油石的制造

对于氧化铝和碳化硅磨料,可以选择陶瓷粘结剂或树脂粘结剂制作珩磨油石。

陶瓷粘结剂油石条制作过程:磨料、黏土、长石混合后,在模具上压制成形,通过高温烧结成陶瓷状。

油石条包括3部分:磨料、粘结剂颗粒和气孔。

陶瓷粘结剂是普通磨料油石的最常用粘结剂,优点是成本低,适用范围广。硬度等级主要取决于粘结剂的材料和烧结的温度。

普通磨料油石粒度等级见下表:

善能普通油石硬度等级:

1、3、5、7、9、11、13

其中3到9是常用的。

GH公司普通磨料油石硬度等级:

G、H、、I、J、K、L、M、N、O、P

其中只有J、K两个等级常用。

下图是以棕色氧化铝120#粒度油石善能产品和其他公司同类油石批量稳定性(硬度)比较:

(无损声波检测)

金刚石是硬度最高的磨料,导热性强,在700度以上稳定性下降。

金刚石分为天然金刚石和人工金刚石。

天然金刚石人造金刚石按照晶体形状不同分为如下图所示的几种:

金刚石磨料主要用来加工铸铁、非铁高硬材料、有色金属和工程陶瓷材料。

电镀金刚石工具一般选用天然金刚石磨料,其他金属粘结剂产品选用人造金刚石磨料 磨料形状的选择在于加工零件的材料。

立方氮化硼(CBN )是第二坚硬的磨料,在高温下稳定性很强,对于低碳钢和其他材料是惰性的,不容易发生化学反应。可以选用金属、树脂、陶瓷做为粘结剂制造磨具。对于珩磨油石,一般只选用金属粘结剂,也可以用做电镀用途,但是寿命比金刚石短10%-20%。 立方氮化硼根据磨粒晶体形状不同可以分为图示几种

善能公司只选用CBN-550一种磨料制作珩磨油石。 金属粘结剂:D (超长寿命)、A (标准)、B 、C 、G 、F 、H ,A 型含有10%锌、40%钴、25%铜和25%银,B 型含有8%锌、50%钴、20%铜和22%银,几种粘结剂的强度依次递减,不同之处在于配比的公式,直接决定油石的耐用度。 下图为立方氮化硼、金刚石油石基本构造:

油石的粒度信息参照普通磨料油石粒度对照表,标准是一致的。

善能通常用NM55中的第二个“5”为硬度,实际上这个说法是错误的,这个“5”实际上代表的是油石中磨料颗粒的体积浓度,对于善能标准的金刚石和CBN 油石,磨粒体积浓度代号分为1、3、5、7、9、11、13、15,“5”和“7”是最常用的代号。

珩磨工艺(Honing Process)是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度的有效加工方法,在汽车零部件的制造中应用很广泛。珩磨加工原理珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开, 使其压向工件孔壁,以便产生一定的面接触。同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。在大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。这样,加工时珩磨头以工件孔壁作导向。因而加工精度受机床本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。所谓创制过程是油石和孔壁相互对研、互相修整而形成孔壁和油石表面。其原理类似两块平面运动的平板相互对研而形成平面的原理。珩磨时由于珩磨头旋转并往复运动或珩磨头旋转工件往复运动,使加工面形成交叉螺旋线切削轨迹,而且在每一往复行程时间内珩磨头的转数不是整数, 因而两次行程间,珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹亦不会重复。此外,珩磨头每转一转,油石与前一转的切削轨迹在轴向上有一段重叠长度,使前后磨削轨迹的衔接更平滑均匀。这样,在整个珩磨过程中,孔壁和油石面的每一点相互干涉的机会差不多相等。因此,随着珩磨的进行孔表面和油石表面不断产生干涉点,不断将这些干涉点磨去并产生新的更多的干涉点,又不断磨去,使孔和油石表面接触面积不断增加,相互干涉的程度和切削作用不断减弱,孔和油石的圆度和圆柱度也不断提高,最后完成孔表面的创制过程。为了得到更好的圆柱度,在可能的情况下,珩磨中经常使零件掉头,或改变珩磨头与工件轴向的相互位置。需要说明的一点:由于珩磨油石采用金刚石和立方氮化硼等磨料,加工中油石磨损很小,即油石受工件修整量很小。因此,孔的精度在一定程度上取决于珩磨头上油石的原始精度。所以在用金刚石和立方氮化硼油石时,珩磨前要很好地修整油石,以确保孔的精度。珩磨的切削过程定压进给珩磨定压进给中进给机构以恒定的压力压向孔壁,共分三个阶段。第一个阶段是脱落切削阶段,这种定压珩磨,开始时由于孔壁粗糙,油石与孔壁接触面积很小,接触压力大,孔壁的凸出部分很快被磨去。而油石表面因接触压力大,加上切屑对油石粘结剂的磨耗,使磨粒与粘结剂的结合强度下降,因而有的磨粒在切削压力的作用下自行脱落,油石面即露出新磨粒,此即油石自锐。第二阶段是破碎切削阶段,随着珩磨的进行,孔表面越来越光,与油石接触面积越来越大,单位面积的接触压力下降,切削效率降低。同时切下的切屑小而细,这些切屑对粘结剂的磨耗也很小。因此,油石磨粒脱落很少,此时磨削不是靠新磨粒,而是由磨粒尖端切削。因而磨粒尖端负荷很大,磨粒易破裂、崩碎而形成新的切削刃。第三阶段为堵塞切削阶段,继续珩磨时油石和孔表面的接触面积越来越大,极细的切屑堆积于油石与孔壁之间不易排除,造成油石堵塞, 变得很光滑。因此油石切削能力极低, 相当于抛光。若继续珩磨,油石堵塞严重而产生粘结性堵塞时,油石完全失去切削能力并严重发热,孔的精度和表面粗糙度均会受到影响。此时应尽快结束珩磨。定量进给珩磨定量进给珩磨时,进给机构以恒定的速度扩张进给,使磨粒强制性地切入工件。因此珩磨过程只存在脱落切削和破碎切削,不可能产生堵塞切削现象。因为当油石产生堵塞切削力下降时,进给量大于实际磨削量,此时珩磨压力增高,从而使磨粒脱落、破碎,切削作用增强。用此种方法珩磨时,为了提高孔精度和表面粗糙度,最后可用不进给珩磨一定时间。定压--定量进给珩磨开始时以定压进给珩磨,当油石进入堵塞切削阶段时,转换为定量进给珩磨,以提高效率。最后可用不进给珩磨,提高孔的精度和表面粗糙度。珩磨加工特点加工精度高特别是一些中小型的通孔,其圆柱度可达0.001mm 以内。一些壁厚不均匀的零件,如连杆,其圆度能达到0.002mm。对于大孔(孔径在200mm以上),圆度也可达0.005mm,如果没有环槽或径向孔等,直线度达到0.01mm/1m以内也是有可能的。珩磨比磨削加工精度高,因为磨削时支撑砂轮的轴承位于被珩孔之外,会产生偏差,特别是小孔加工,磨削精度更差。珩磨一般只能提高被加工件的形状精度,要想提高零件的位置精度,需要采取一些必要的措施。如用面板改善零件端面与轴线的垂直度(面板安装在冲程托架上,调整使它与旋转主轴垂直,零件靠在面板上加工即可)。表面质量好表面为交叉网纹,有利于润滑油的存储及油膜的保持。有较高的表面支承率(孔与轴的实际接触面积与两者之间配合面积之比),因而能承受较大载荷,耐磨损,从而提高了产品的使用寿命。珩磨速度低(是磨削速度的几十分之一),且油石与孔是面接触,因此每一个磨粒的平均磨削压力小,这样珩磨时,工件的发热

基质沥青与SBS改性沥青对AC―20混合料最佳油石比差异 【摘要】基质沥青混合料和SBS改性沥青混合料在相同级配下的最佳油石比是有一定差异的,但这种差异程度并没有直观的体现出来。本文通过几组不同的级配对基质沥青混合料和SBS改性沥青混合料的最佳油石比差异进行直观呈现,并对其相差程度提出大概的范围,为以后对沥青混合料的研究提供参考。 【关键词】基质沥青;SBS改性沥青;沥青混合料;油 石比 0 引言 沥青用量在很大程度上影响着沥青混合料的使用性能,沥青过少,则不能很好的粘结各个集料;沥青过多,则会导致路面泛油等问题,严重的影响沥青路面的高温稳定性。因此,确定沥青最佳油石比是研究沥青混合料的基础。众所周知,SBS改性沥青是由基质沥青改性得来,但基质沥青与SBS 改性沥青的各项性能均有较大差异,所以基质沥青混合料和SBS改性沥青混合料的各项性能也存在很大不同,如此就导 致了基质沥青混合料和SBS改性沥青混合料在压实功和矿料级配相同的前提下所确定的最佳油石比也会有较大的差别。但就目前而言,基质沥青和SBS改性沥青的最佳油石比之间

的联系及差异并没有得到相对较为直观的体现。 鉴于此,本文基于AC-20,对基质沥青混合料和5%SBS 改性沥青混合料进行一系列的马歇尔试验,分别得出两种混合料的最佳油石比,并对各项试验结果进行分析,通过分析试验结果,找出基质沥青和SBS改性沥青混合料的最佳油石比之间的联系,并通过对国内相关研究成果进行借鉴,找出两种混合料马歇尔试验结果发生不同的原因,提出两者最佳油石比的差异范围,为今后沥青混合料的研究提供些参考依据。 1 原材料及级配 沥青混合料AC-20所选用的原材料如下:粗细集料均采用普通石灰岩,矿粉采用普通石灰岩矿粉,沥青分别采用70号基质沥青和5%SBS改性沥青。按照《公路工程集料试验规程》(JTJ E42-2005)和《公路工程沥青及沥青混合料试验规程》(JTJ E20-2011)进行试验得知原材料质量均符合规范技术要求。 根据试验需要,我们设计了AC-20的三种不同级配作为试验用级配,见表1。 2 试验 2.1 试验方案 本文采用丁烈梅[1]的方法分别用基质沥青和5%SBS改性沥青就上述三种级配确定最佳油石比,用以对比出基质沥

珩磨油石基础知识 过去的几十年里,在机械制造行业中,磨削工艺得到了非常广泛的应用,随着零件精度地不断提高,外圆内孔研磨和珩磨等精加工工艺越来越多被各种零件的制造商采用,因此, 要比较好地完成珩磨加工,选择合适的磨料是非常重要的,磨料选择的一个基本准则就是磨料的硬度要高于被加工材料的硬度。 自然界中最坚硬的材料为金刚石,以下依次为氮化硼、碳化硼、碳化硅、氧化铝、天然刚玉、黄玉和石英,其中金刚石、立方氮化硼、碳化硅和氧化铝磨料是最为常用的,图为这四种磨料在硬度上的排列顺序。 淬火后硬钢的硬度值没有显示在本图中,一般为1600。 金刚石、立方氮化硼称为超级磨料;氧化铝、碳化硅称为普通磨料(或传统磨料)。 首先介绍的是氧化铝磨料,氧化铝磨料是从矾土中通过化学方法提炼出来的,大块的氧化铝用机械进行破碎,破碎后的颗粒按照粒度和形状标准严格分级。按照纯度和颗粒形状的不同主要分为四种: 白色氧化铝:氧化铝的含量99%,外形比较尖锐,晶体间结合力比较弱,脆性比较高。由于这些特点,白色氧化铝磨料比较适合磨削碳含量较高的硬钢和热敏感度较高的合金钢,硬度HRC62以上,能够得到比较好的切削性能和好的孔形,但是白色氧化铝磨损也是非常快速的。白色氧化铝还能够应用于不同铸铁缸体的精加工,应用机理是利用白色氧化铝锋利的切削刃,在较低的切削力下产生比较好的切削效果,获得良好的孔形精度,减少由于铸件内壁不均匀导致的珩磨中不规则的零件变形。 紫色氧化铝:含94-97%氧化铝和1.5%铬,晶体形状平整一点,同时由于铬的存在晶体间结合力有了增强,所以有一定耐磨性。紫色氧化铝磨料并不常用。非常适用于HRC60左右碳钢合金钢零件的珩磨。 红色氧化铝:92%-96%氧化铝加入3%的铬烧制而成,晶体形状较规则,脆性降低,耐磨性增强,比白色氧化铝更坚硬,切削能力有所下降。 棕色氧化铝:96%氧化铝,棕色是因为除氧化铝外其他成分如Na、K等,晶体形状规则,晶体组织坚硬脆性很低,适用于大多数钢材料重型零件的重负载条件下大余量珩磨,也适用

计算法与实验法相结合确定沥青混合料最佳油石比摘要:该文介绍了在缺乏已建类似工程资料的情况下,用热拌沥青混合料最佳油石比快速确定方法预估沥青混合料初始油石比,以预估的初始油石比为中值进行油石比分级,再进行马歇尔实验,这种计算法与实验法相结合确定出的最佳油石比非常准确,并且大大提高了试验效率。 关键词:沥青混合料;最佳油石比;计算法;实验法 abstract: this paper introduces the lack of already built in the similar project material with hot mix asphalt mixture is rapid determination method than estimated asphalt mixture initial proportion, in order to estimate of initial proportion of value for grading proportion, and then to marshall test, the calculation method and experimental method to determine the optimum proportion of very accurate , and greatly improve the efficiency of the test. keywords: asphalt mixture; the optimum proportion; calculation method; the experimental method of 中图分类号: tv431+.5 文献标识码: a 文章编号: 1前言 在诸多的沥青混合料设计参数中,最佳油石比是其中最重要的设计参数之一。在沥青混合料设计过程中,通常采用马歇尔方法确

珩磨工艺原理 Prepared on 22 November 2020

珩磨工艺原理 一、珩磨工艺原理 珩磨是磨削加工的特殊形式,又是精加工中一种高效加工方法。这种工艺不仅能往除较大的加工余量(在50年代珩磨还是作为抛光用),而且是一种高精密零件尺寸、几何外形精度和表面粗糙度的有效加工方法。 (一)珩磨加工的特点: 1.加工精度高: 特别是一些中小型的光通孔,其圆柱度可达以内。一些壁厚不均匀的零件,如连杆,其圆度能达。对于大孔(孔径在200mm以内),圆度也可达,假如没有环槽或径向孔等,直线度在以内也是有可能的。珩磨比磨削加工精度高,磨削时支撑砂轮的轴承位于被珩孔之外,会产生偏差,特别是小孔加工,磨削比珩磨精度更差。珩磨一般只能改变被加工件的外形精度,要想改变零件的位置精度,需要采取一些必要的措施。如用面板改善零件端面与轴线的垂直度(面板安装在冲程臂上,调它与旋转主轴垂直,零件靠在面板上加工即可)。 表面为交叉网纹,有利于润滑油的存储及油膜的保持。有较高的表面支承率(孔与轴的实际接触面积与两者之间配合面积之比),因而能承受较大载荷,耐磨损,从而进步了产品的使用寿命。珩磨速度低(是磨削速度的几十分之一),且油石与孔是面接触,因此每一个磨粒的均匀磨削压力小,这样工件的发热量很小,工件表面几乎无热损伤和变质层,变形小。珩磨加工面几乎无嵌砂和挤压硬质层。磨削比珩磨切削压力大,磨具和工件是线接触,有较高的相对速度。因而会在局部区域产生高温,会导致零件表面结构的永久性破坏。 主要加工各种圆柱形孔:光通孔。轴向和径向有中断的孔,如有径向孔或槽的孔、键槽孔、花键孔。盲孔。多台阶孔等。另外,用专用珩磨头,还可加工圆锥孔,椭圆孔等,但由于珩磨头结构复杂,一般不用。用外圆珩磨工具可以珩磨圆柱体,但其往除的余量远远小于内圆珩磨的余量。几乎可以加工任何材料,特别是金刚石和立方氮化硼磨料的应用。同时也进步了珩磨加工的效率。 (二)珩磨加工原理: 1.珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触。同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。 2.大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。这样,加工时珩磨头以工件孔壁作导向。因而加工精度受机床本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。所谓创制过程是油石和孔壁相互对研、互相修整而形成孔壁和油石表面。其原理类似两块平面运动的平板相互对研而形成平面的原理 珩磨时由于珩磨头旋转并往复运动或珩磨头旋转工件往复运动,使加工面形成交叉螺旋线切削轨迹,而且在每一往复行程时间内珩磨头的转数不是整数,因而两次行程间,珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹不会重复。此外,珩磨头每转一转,油石

珩磨油石(或轮)的选择,是根据工件材料和工件的表面质量要求,来选择它们的特性(磨料、粒度、硬度和结合剂)的。 1)、磨料:珩磨碳钢、合金钢时,选用白刚玉(WA);珩磨不锈钢、轴承钢、高速钢时,选用单晶刚玉(SA)或铬刚玉(PA);珩磨不锈钢、高强度钢、高温合金、耐热钢时,选用立方氮化硼(CBN):珩磨硬脆材料时,选用碳化物磨料(GC、C、BC、D)。2)、粒度:磨料的粒度是根据工件表面粗糙度的要求来选择。Ra0.8μm为120#~150#;Ra0.4μm为150#~240#;Ra0.2μm为240#~W40;Ra0.1μm为W40~W20;Ra <0.05μm为<W20。3)、结合剂:条式和大直径孔珩磨时,一般选用陶瓷结合剂(V)和树脂结合剂(B)外,还采用青铜结合剂(QT),小孔径珩磨条也多采用B和QT结合剂。珩磨轮一般采用树脂结合剂。4)、硬度:在相同条件下,珩磨油石的硬度应比砂轮的硬度低一些,以保证油石在珩磨过程中自锐性好。普通油石的硬度在J~P(软3~中硬1)选用,金刚石和立方氮化硼油石的硬度在M~S(中~硬1)选用。总之,珩磨油石(轮)的硬度与工件材料的硬度有关。也即是工件材料的硬度高,油石的硬度应低。5)、浓度:只有金刚石和立方氮化硼为磨料的磨具才规定浓度。它是指1cm3体积中含有金刚石或立方氮化硼磨料的重量(克拉)。常用油石的浓度为150%(6.6克拉/cm3)、100%(4.4克拉/cm3)、75%(3.3克拉/cm3)、和50%(2.2克拉/cm3)四种。它也和工件材料的

硬度和磨料粒度有关,硬度高的工件材料和磨料粒度粗,也就选高浓度;反之,就选低浓度。6)、油石长度和珩磨轮直径:珩磨油石长度一般为1.5倍孔径;珩磨轮直径一般为Φ50~Φ120mm。

习题二:1、广东省某高速公路沥青路面为三层式结构,中面层结构为AC-20C,设计要求为:设计空隙率VV(%)为3~6、稳定度(kN)为:不小于8,流值(mm)为:1.5—4,矿料间隙率VMA(%)为:不小于13.5,饱和度VFA(%)为:65—75。 所用材料如下:AH-70普通沥青,相对密度为1.033,所用矿料筛分结果及AC-20C级配范围见表1,矿料密度见表2。马歇尔体积参数见表3,试根据《公路沥青路面施工技术规范》(JTG F40-2004)马歇尔设计方法进行AC-20C级配设计并确定最佳油石比。 表2 矿料密度

1、沥青混合料矿料级配的确定 在组成沥青混合料的原材料选定后,沥青混合料的技术性质在很大程度上取决于集料间的级配组成,沥青混合料由于集料的级配不同,可以形成不同的组成结构。根据对代表性集料筛分结果,拟定矿料的配合比为1#:2#:3#:矿粉=43:26:30.5:0.5。根据代表性集料筛分结果,合成级配如表3. 表3 AC-20C级配各档料比例及合成级配

图1 AC-20C级配曲线图 2、确定最佳沥青用量 双永高速公路沥青下面层AC-20C级配沥青混合料,采用马歇尔试验确定沥青混合料的最佳油石比。每组沥青混合料按照《公路工程沥青与沥青混合料试验规程》(JTJ 052-2000)的要求,估计最佳油石比为中值,以0.5%间隔变化油石比,配置5种不同的油石比成型试件,分别在规定的试验温度及试验时间内用马歇尔仪测定稳定度和流值,同时计算空隙率、饱和度及矿料间隙率,然后按照《公路沥青路面施工技术规范》(JTG F40-2004)

规定的方法确定最佳油石比。 2.1、最大理论相对密度的计算。 根据已确定的各档矿料比例、表观相对密度、毛体积相对密度、沥青相对密度γb(25℃/25℃),等,根据公式: (1) ωx=(1/γsb-1/γsa)*100=(1/2.887-1/2.938)*100=0.60 (2) C=0.033ωx2-0.2936ωx+0.9339=0.77 (3) γse=C*γsa+(1-C)*γsb =2.926 (4) γti =(100+Pai)/(100/γse+Pai/γb) 计算可得不同油石比对应的最大理论相对密度如下表: 表4最大理论相对密度 2.2、马歇尔击实 根据已确定的合成级配配制合成矿料,并按规程JTJ052-2000试验方法拌制混合料进行马歇尔击实,用马歇尔试验确定最佳油石比,分别以油石比3.09%,4.62%,4.16%,4.70%,5.25%成型马歇尔试件(双面各击实75次),击实后的试件冷却至室温脱模,测定其各项物理力学指标,其结果表6: 表5沥青混合料试验指标

珩磨工艺原理简介及盲孔加工技巧 上海善能机械有限公司熊元一郭建忠侯军丽李贵贤 Abstract: Honing process has been widely used both at home and abroad. In order to increase the awareness of honing process, the paper mainly explains what the honing process is and what benefits the honing process will bring to us. In particular, the paper also introduces the honing techniques of blind holes, which will greatly help those who have been encountered with the problems in honing blind holes. 一、珩磨工艺简介 珩磨工艺是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法。这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度的有效加工方法。 珩磨是一种以被加工面作为导向定位面,在一定进给压力下,通过工具(油石)和零件的相对运动去除余量,其切削轨迹为交叉网纹的高效、精密加工工艺。 1.珩磨加工特点: 1.1加工精度高:特别是一些中小型的通孔,其圆柱度可达 0.001mm 以 内。一些壁厚不均匀的零件,如连杆,其圆度能达到0.002mm。对于大孔(孔径在200mm以上),圆度也可达 0.005mm, 如果没有环槽或径向孔等,直线度达到 0.01mm/1m 以内也是有可能的。珩磨比磨削加工精度高, 磨削时支撑砂轮的轴承位于被珩孔之外, 会产生偏差, 特别是小孔加工, 磨削比珩磨精度更差。珩磨一般只能提高被加工件的形状精度, 要想提高零件的位置精度, 需要采取一些必要的措施。如用面板改善零件端面与轴线的垂直度 (面板安装在冲程托架上, 调整使它与旋转主轴垂直, 零件靠在面板上加工即可)。 1.2表面质量好:表面为交叉网纹,有利于润滑油的存储及油膜的保持。 有较高的表面支承率(孔与轴的实际接触面积与两者之间配合面积之比),因而能承受较大载荷,耐磨损,从而提高了产品的使用寿命。珩磨速度低(是磨削速度的几十分之一),且油石与孔是面接触,因此每一个磨粒的平均磨削压力小,这样珩磨时,工件的发热量很小,工件表面几乎无热损伤和变质层,变形小。珩磨加工面几乎无嵌砂和

黑龙江红星集团服份有限公司孙美玲赵宏德 摘要:气缸体缸孔珩磨加工质量严重影响着发动机的性能指标,其参数选择致关重要。本文在简述珩磨加工原理及珩磨油石的修整方法后,着重叙述了珩磨工艺参数的选择与调整。珩磨工艺参数包括:切削速度、切削交叉角、珩磨油石工作压力、工作行程等参数。 关键词:珩磨,珩磨油石,扩张,修整,油石,光整加工 1 、引言 在珩磨加工中,珩磨工艺参数的选择对加工孔的精度、表面粗糙度、加工效率以及珩磨油石的使用寿命等都有很大的影响。 2 、珩磨工作原理 珩磨加工是采用三块平板互研的原理加工出精密的表面。在磨削中,把珩磨油石切削面和被加工零件表面看做平板互相修整的过程。 3 、珩磨油石的修整 由于珩磨油石、油石座及磨头体等的制造误差,装配后珩磨头的珩磨油石不可能形成一个归整间断的圆柱面,保证珩磨油石与被加工面都接触良好。虽然在珩磨过程中,珩磨油石可以和工件相互修整,但工件留磨量都较小,所以在最初珩磨过程中就不可能得到充分的修整。尤其是超硬磨料的珩磨油石,由于其本身耐磨,就更不能得到充分的修整。因而在加工中就不可能得到理想的加工表面,精度也无法保证。因此在使用新珩磨油石时,在加工之前必须对珩磨油石进行修理(也称为归圆)。 普通珩磨油石的修整,是直接把珩磨油石装在所使用的磨头上,拿到外圆磨床上归圆,这是最理想的。但由于有些磨头本身的结构等其他方面原因,需采用专用夹具在外圆磨床上用砂轮修整其外径。如珩磨工件的精度要求较低,珩磨头为浮动联结,也可以利用废活或加工余量大的工件孔,在所使用的珩磨机床上直接校正归圆。 超硬珩磨油石的修整,可在外圆磨床上用炭化硅砂轮进行修整。砂轮转速为18-25m/s,磨头转速为1-3m /min,进刀深度一般磨修用0.02—0.04mm/行程,精修为0.01mm/行程。同时需要大量冷却液浇入。

珩磨工艺原理 一、珩磨工艺原理 珩磨是磨削加工的特殊形式,又是精加工中一种高效加工方法。这种工艺不仅能往除较大的加工余量(在50年代珩磨还是作为抛光用),而且是一种高精密零件尺寸、几何外形精度和表面粗糙度的有效加工方法。 (一)珩磨加工的特点: 1.加工精度高: 特别是一些中小型的光通孔,其圆柱度可达0.001mm 以内。一些壁厚不均匀的零件,如连杆,其圆度能达0.002mm。对于大孔(孔径在200mm以内),圆度也可达0.005mm,假如没有环槽或径向孔等,直线度在0.01mm 以内也是有可能的。珩磨比磨削加工精度高,磨削时支撑砂轮的轴承位于被珩孔之外,会产生偏差,特别是小孔加工,磨削比珩磨精度更差。珩磨一般只能改变被加工件的外形精度,要想改变零件的位置精度,需要采取一些必要的措施。如用面板改善零件端面与轴线的垂直度(面板安装在冲程臂上,调它与旋转主轴垂直,零件靠在面板上加工即可)。 2. 表面质量好: 表面为交叉网纹,有利于润滑油的存储及油膜的保持。有较高的表面支承率(孔与轴的实际接触面积与两者之间配合面积之比),因而能承受较大载荷,耐磨损,从而进步了产品的使用寿命。珩磨速度低(是磨削速度的几十分之一),且油石与孔是面接触,因此每一个磨粒的均匀磨削压力小,这样工件的发热量很小,工件表面几乎无热损伤和变质层,变形小。珩磨加工面几乎无嵌砂和挤压硬质层。磨削比珩磨切削压力大,磨具和工件是线接触,有较高的相对速度。因而会在局部区域产生高温,会导致零件表面结构的永久性破坏。 3. 加工范围广: 主要加工各种圆柱形孔:光通孔。轴向和径向有中断的孔,如有径向孔或槽的孔、键槽孔、花键孔。盲孔。多台阶孔等。另外,用专用珩磨头,还可加工圆锥孔,椭圆孔等,但由于珩磨头结构复杂,一般不用。用外圆珩磨工具可以珩磨圆柱体,但其往除的余量远远小于内圆珩磨的余量。几乎可以加工任何材料,特别是金刚石和立方氮化硼磨料的应用。同时也进步了珩磨加工的效率。 (二)珩磨加工原理: 1. 珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(有旋转式和推进式两种)将油石沿径向涨开,使其压向工件孔壁,以便产生一定的面接触。同时使珩磨头旋转和往复运动,零件不动; 或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。 2. 大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。这样,加工时珩磨头以工件孔壁作导向。因而加工精度受机床本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。所谓创制过程是油石和孔壁相互对研、互相修整而形成孔壁和油石表面。其原理类似两块平面运动的平板相互对研而形成平面的原理 珩磨时由于珩磨头旋转并往复运动或珩磨头旋转工件往复运动,使加工面形成交叉螺旋线切削轨迹,而且在每一往复行程时间内珩磨头的转数不是整数,因而两次行程间,珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹不会重复。此外,珩磨头每转一转,油石

珩磨简介 珩磨工艺(Honing Process)是磨削加工的一种特殊形式,又是精加工中的一种高效加工方法,属于光整加工,需要在磨削或精镗的基础上进行。这种工艺不仅能去除较大的加工余量,而且是一种提高零件尺寸精度、几何形状精度和表面粗糙度的有效加工方法。珩磨加工范围比较广,特别是在大批量生产中采用专用珩磨机珩磨更为经济合理,对于某些零件,珩磨已成为典型的光整加工方法,如发动机的气缸套,连杆孔和液压缸筒等。 珩磨加工原理 珩磨是利用安装于珩磨头圆周上的一条或多条油石,由涨开机构(分旋转式和推进式两种)将油石沿径向涨开, 使其压向工件孔壁,以便产生一定的面接触。同时使珩磨头旋转和往复运动,零件不动;或珩磨头只作旋转运动,工件往复运动,从而实现珩磨。 在大多数情况下,珩磨头与机床主轴之间或珩磨头与工件夹具之间是浮动的。这样,加工时珩磨头以工件孔壁作导向。因而加工精度受机床本身精度的影响较小,孔表面的形成基本上具有创制过程的特点。所谓创制过程是油石和孔壁相互对研、互相修整而形成孔壁和油石表面。其原理类似两块平面运动的平板相互对研而形成平面的原理。 珩磨时由于珩磨头旋转并往复运动或珩磨头旋转工件往复运动,使加工面形成交叉螺旋线切削轨迹,而且在每一往复行程时间内珩磨头的转数不是整数,因而两次行程间,珩磨头相对工件在周向错开一定角度,这样的运动使珩磨头上的每一个磨粒在孔壁上的运动轨迹亦不会重复。此外,珩磨头每转一转,油石与前一转的切削轨迹在轴向上有一段重叠度,使前后磨削轨迹的衔接更平滑均匀。在整个珩磨过程中,孔壁和油石面的每一点相互干涉的机会差不多相等。因此,随着珩磨的进行孔表面和油石表面不断产生干涉点,不断将这些干涉点磨去并产生新的更多的干涉点,又不断磨去,使孔和油石表面接触面积不断增加,相互干涉的程度和切削作用不断减弱,孔和油石的圆度和圆柱度也不断提高,最后完成孔表面的创制过程。为了得到更好的圆柱度,在可能的情况下,珩磨中经常使零件掉头,或改变珩磨头与工件轴向的相互位置。 需要说明的一点:由于珩磨油石采用金刚石和立方氮化硼等磨料,加工中油石磨损很小,即油石受工件修整量很小。因此,孔的精度在一定程度上取决于珩磨头上油石的原始精度。所以在用金刚石和立方氮化硼油石时,珩磨前要很好地修整油石,以确保孔的精度。 (1)珩磨方法 珩磨所用的工具是由若干砂条 ( 油石 ) 组成的珩磨头,四周砂条能作径向张缩,并以一定的压力与孔表面接触,珩磨头上的砂条有 3 种运动 ( 如图 7.3 a ) ;即旋转运动、往复运动和加压力的径向运动。珩磨头与工件之间的旋转和往复运动,使砂条的磨粒在孔表面上的切削轨迹形成交叉而又不相重复的网纹。珩磨时磨条便从工件上切去极薄的一层材料,并在孔表面形成交叉而不重复的网纹切痕 ( 如图 7.3 b ), 这种交叉而不重复的网纹切痕有利于贮存润滑油,使零件表面之间易形成—层油膜,从而减少零件间的表面磨损。为使砂

沥青混合料空隙率的选定及最佳油石比快速确定法的应用 摘要:该文论述了沥青混合料设计空隙率为何要选定为4%,并对我国沥青路面施工技术规范(JTG F40-2004)中有关设计空隙率VV和最小矿料间隙率VMA规定进行了讨论,最后对《华东公路》“HMA和SMA最佳油石比快速确定法”进行工程实例论证。 关键词:空隙率、矿料间隙率、最佳油石比快速确定。 1 设计空隙率VV 空隙率VV决定于沥青混合料的最大理论相对密度rt和沥青混合料试件的毛体积相对密度rf,即VV=(1-rf/rt)*100% 最大理论相对密度应用抽真空法测定,而试件的毛体积相对密度应用表干法测定,才能得出正确的结果。 那么在沥青混凝土路面设计中应采用多大的空隙率作为设计空隙率呢?一直到1994年,美国沥青路面协会(NAPA)的马歇尔设计标准,在不同交通量采用不同击实次数基础上,设计空隙率VV都是统一规定为3-5%,并以4%为基准。他们推荐的选择最佳沥青含量最通用的方法是:首先根据VV=4%确定沥青含量,然后按此沥青含量比较稳定度、流值、饱和度、如所有数据都在标准范围内,则以VV=4%时的沥青含量即为最佳沥青含量。如某些数据在标准范围以外,则混合料须重新设计。另一种方法是AI提出的,即以最大稳定度、最大密度、与空隙率为4%的沥青含量平均值作为最佳含量。当某些混合料的密度与稳定度不出现最大值时,也只有设计空隙率为4%作为确定最佳沥青含量的标准了。可见马歇尔设计法确定最佳沥青含量,本来不像我国规范这么复杂。 鉴于空隙率VV每相差1%,沥青含量约相差0.4%,那么VV=3-5%范围值,沥青含量约有0.8%变化,因此以VV的范围值定沥青含量还谈不上最佳。既然马歇尔设计法本来就是以VV=4%为基准,所以Superpave设计法就明确规定设计空隙率为4%,而不用范围值。 设计空隙率VV=4%,也不是Superpave法的首创,这实际是前人大量实践的共识。它是依据以下各点得到的。①所谓设计空隙率4%是指室内混合料要压实到将来服务条件下交通追密后的最终压实的通常密度。此时,沥青不易老化,路面耐久。②施工时总要容许一定的压实度,如压实度为98%,则竣工验收时,空隙率可≤6%,如个别点压实度为97%,则验收时空隙率可≤7%,大量实践已证明,当空隙率>7%时,路面明显渗水。必然造成水损害的早期破坏。所以设计空隙率不应>4%。③设计空隙率也不能太小,太小的设计空隙率,如经交通追密后,空隙率<3%,实践证明,就可能因高温时沥青膨胀而形成推挤或车辙。由此可见定设计空隙率为4%,是考虑了防止水损害、防止车辙、防止老化,提

第6卷第2期2007年4月 江南大学学报(自然科学版)Journal of Southern Yangtze U niversity(N atural Science Edition) Vol.6 No.2Apr. 2007 文章编号:1671-7147(2007)02-0220-04 收稿日期:2005-05-25; 修订日期:2005-10-17. 基金项目:江苏省自然科学基金项目(B K2004020);留学回国启动基金项目(教外司留[2004]527号);清华大学摩 擦学国家重点实验室开放项目(SK L T04-06). 作者简介:胡勤(1973-),男,安徽淮南人,机械设计及理论专业硕士研究生. 3通讯联系人:赵永武(1962-),男,山东嘉祥人,教授,工学博士,博士生导师.主要从事摩擦学和先进表面技术 及制造技术等研究.Email :zhaoyw @https://www.doczj.com/doc/2111802589.html, 珩磨油石的磨削性能和磨削机理 胡 勤, 赵永武3 (江南大学机械工程学院,江苏无锡214122) 摘 要:珩磨加工过程中珩磨油石对加工效率和表面质量的影响至关重要.通过试验对比了国产 与进口的氧化铝油石在粗珩阶段的磨削性能,利用扫描电镜观察了油石在加工前后的表面微观形貌,指出油石中磨粒及气孔等因素对油石的磨削能力有较大影响.在揭示珩磨油石的磨削性能和磨损机理的基础上,为优化珩磨油石的加工性能提供了理论与实验的依据.关键词:氧化铝油石;磨削性能;磨粒中图分类号:T G 731;T G 745 文献标识码:A Study on the Service Performance and Mechanism of Domestic and Imported H oning Stones HU Qin , ZHAO Y ong Οwu 3 (School of Mechanical Engineering ,Southern Yangtze University ,Wuxi 214122,China ) Abstract :Honing stone has been a focus of research for years owing to t heir significant effect s on honing efficiency and surface quality in honing p rocess.In t his paper t he service performance of domestic Al 2O 3honing stone is compared wit h t hat of imported Al 2O 3honing stone.Scanning elect ron micro scope (SEM )is used to analyze t he surface micro st ruct ure of t he honing stones.The result s st rongly indicate t hat bot h t he abrasive particles and porosity in honing stone have an important effect on t he service performance.These main influencing factors should be deliberately taken into account to f urt her optimize t he performance of honing stone. K ey w ords :aluminum oxide honing stone ;working performance ;abrasive particle 珩磨加工是目前国内外普遍采用的对诸如液 压油缸和内燃机汽缸套等内孔表面进行精加工的一种相对低速的加工技术.从当前中国珩磨加工的总体水平来看,普遍存在珩磨加工效率低的问题, 与国外的高效珩磨加工存在较大的差距. 珩磨油石的磨削性能对珩磨加工过程及结果有着重要的影响,文中采用两种不同的国内外珩磨油石,以氧化铝为磨粒材料对工程油缸进行珩磨加

确定最佳沥青用量(或油石比) 按图2.3的方法,以油石比或沥青用量为横坐标,以马歇尔试验的各项指标为纵坐标,将试验结果点入图中,连成圆滑的曲线。确定均符合本规范规定的沥青混合料技术标准的沥青用量范围OACmin~OACmax。选择的沥青用量范围必须涵盖设计空隙率的全部范围,并尽可能涵盖沥青饱和度的要求范围,并使密度及稳定度曲线出现峰值。如果没有涵盖设计空隙率的全部范围,试验必须扩大沥青用量范围重新进行。 绘制曲线时含VMA指标,且应为下凹型曲线,但确定OACmin~OACmax时不包括VMA 。 根据试验曲线的走势,按下列方法确定沥青混合料的最佳沥青用量OAC1。 (一)在曲线图2.3上求取相应于密度最大值、稳定度最大值、目标空隙率(或中值)、沥青饱和度范围的中值的沥青用量a1、a2、a3、a4。按公式2.10取平均值作为OAC1。 OAC1= (a 1十a 2十a 3十a4)/4 (公式2.10) (二)如果在所选择的沥青用量范围未能涵盖沥青饱和度的要求范围,按式(2.11)求取3者的平均值作为OAC1。 OAC1= (a 1十a 2十a3)/3 (公式2.11) (三)对所选择试验的沥青用量范围,密度或稳定度没有出现峰值(最大值经常在曲线的两端)时,可直接以目标空隙率所对应的沥青用量a3作为OAC1,但OAC1必须介于OAC min~OAC max的范围内。否则应重新进行配合比设计。 以各项指标均符合技术标准(不含VMA)的沥青用量范围OAC min~OAC max的中值作为 OAC2。

OAC2=(OAC min十OAC max)/2 (公式2.12) 图2.3沥青用量与各项指标的关系曲线 通常情况下取OAC1及OAC2的中值作为计算的最佳沥青用量OAC。 OAC=(OAC1十OAC2)/2 (公式2.13) 按公式2.13计算的最佳油石比OAC,从图2.3中得出所对应的空隙率和VMA值,检验是否能满足表2.15或表2.16关于最小VMA值的要求。OAC宜位于VMA凹形曲线最小值的贫油一侧。当空隙率不是整

沥青混合料设计中最佳油石比的确定 摘要:分析沥青混合料的体积构成,确定计算混合料最佳油石比的公式,并通过实际工程对其加以检验。对混合料最佳油石比进行了预估,并分析了矿料 关键词:沥青混合料设计:体积分析法:最佳油石比:矿料间隙率。 [正文] 1、前言 沥青混合料设计主要是混合料的集料级配和最佳油石比的确定。在集料级配相对固定的情况下,油石比是影响空隙率、沥青饱和度等马歇尔技术指标的唯一因素。因此,在混合料设计中能否准确定出最佳油石比将对混合料的性能产生很大影响。 2、确定最佳油石比的经验公式 沥青混合料设计国内外普遍采用体积设计法或体积分析法,本文将采用体积分析法确定混合料的最佳油石比,并对与油石比有关的几个问题提出粗浅的看法。经过多年的试验研究,笔者认为,沥青混合料(本文所指沥青混合料包括密级配沥青混凝土混合料和沥青玛蹄脂碎石混合料)的最佳油石比可采用公式 Pa= %100*) 100(**)(VMA Rsb Ra Va VMA --计算。 式中:VMA ——沥青混合料的矿料间隙率,%.由于沥青混合料的矿料间隙率不得小于规范规定最小矿料间隙率,在初算时可采用规范规定最小矿料间隙率代替,在明确沥青混合料的实际矿料间隙率后再用此公式算出。 Va ——沥青混合料设计空隙率,%.规范规定为3~5%,在实际工 程中可取为4%或其它定值。 Ra ——沥青结合料相对密度,(25℃/25℃)

Rsb ——集料平均毛体积相对密度,无量纲。Rsb= Rn Pn R P R P ~2211100 ++, 式中P1,P2,P3~Pn 为各种集料的配比,其和为100,相应的毛体积相对密度为R1,R2~Rn(石屑和矿粉采用表观相对密度)。 分析沥青混合料的体积构成,可以认为,1体积混合料中有(100-VMA)%体积的集料构成骨架;有预先希望的Va%体积空隙(即设计空隙率);所剩(VMA -Va)%体积均为沥青填充,此即最佳油石比的确定方法。 在实际配合比设计中通常采用的矿料间隙率较规范规定的最小矿料间隙率大1个百分点左右。为此,在给定工程中可将规范规定的最小矿料间隙率提高1个百分点,用于最佳油石比的计算,即Pa= %100*) 1100(**)1(--+-VMA Rsb Ra Va VMA 3、实际工程检验 本文以205国道滨博高速公路工程某合同段为例,检验其在实际工程中的可行性。 3.1、上面层SMA-13检验结果 上面层原材料密度测定结果 表1