目录

1.01晶圆

2.01制造过程

3.01著名晶圆厂商

4.01制造工艺

4.02表面清洗

4.03初次氧化

4.04热CVD

4.05热处理

4.06除氮化硅

4.07离子注入

4.08退火处理

4.09去除氮化硅层

4.10去除SIO2层

4.11干法氧化法

4.12湿法氧化

4.13氧化

4.14形成源漏极

4.15沉积

4.16沉积掺杂硼磷的氧化层

4.17深处理

5.01专业术语

1.01晶圆

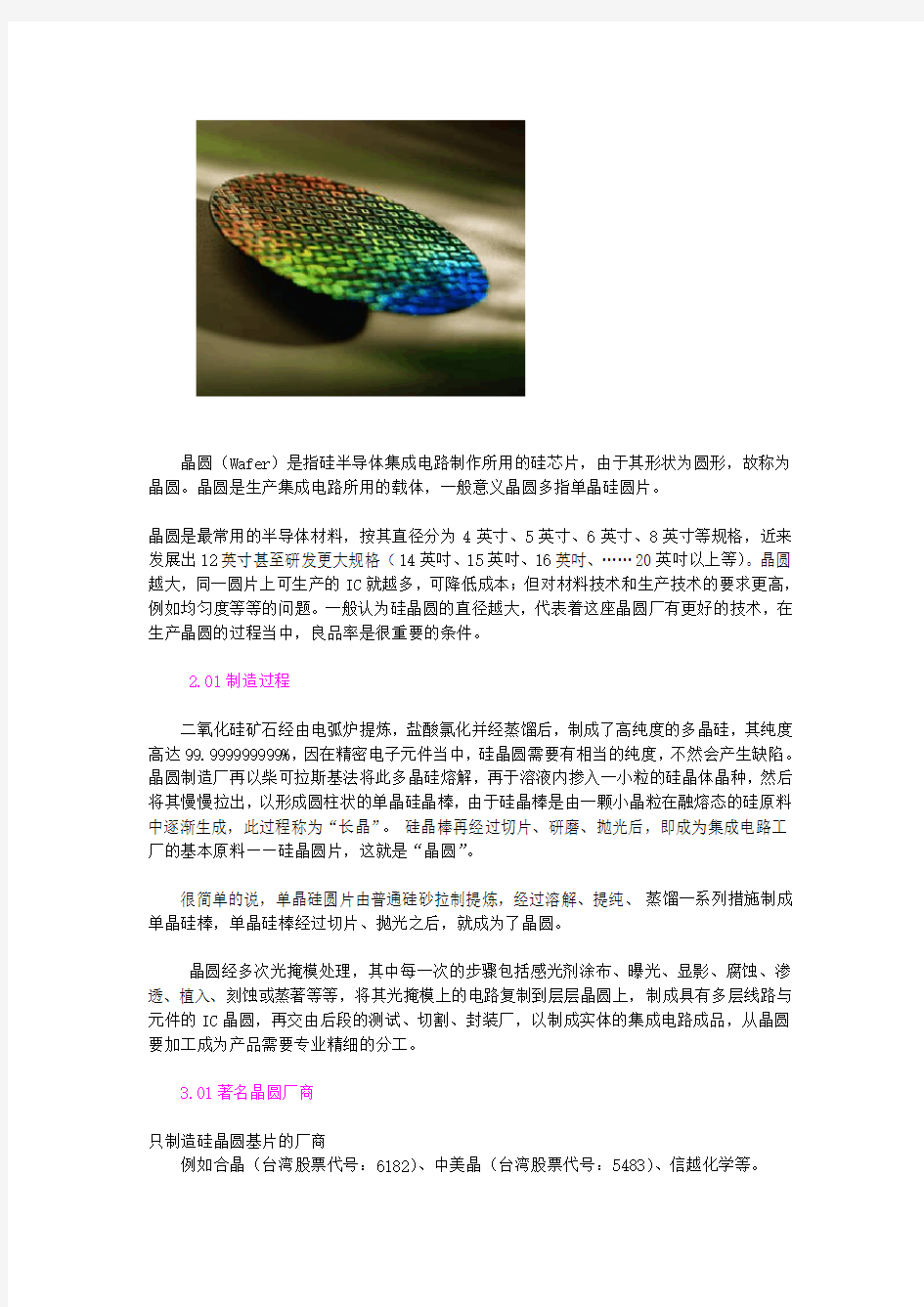

晶圆(Wafer)是指硅半导体集成电路制作所用的硅芯片,由于其形状为圆形,故称为晶圆。晶圆是生产集成电路所用的载体,一般意义晶圆多指单晶硅圆片。

晶圆是最常用的半导体材料,按其直径分为4英寸、5英寸、6英寸、8英寸等规格,近来发展出12英寸甚至研发更大规格(14英吋、15英吋、16英吋、……20英吋以上等)。晶圆越大,同一圆片上可生产的IC就越多,可降低成本;但对材料技术和生产技术的要求更高,例如均匀度等等的问题。一般认为硅晶圆的直径越大,代表着这座晶圆厂有更好的技术,在生产晶圆的过程当中,良品率是很重要的条件。

2.01制造过程

二氧化硅矿石经由电弧炉提炼,盐酸氯化并经蒸馏后,制成了高纯度的多晶硅,其纯度高达99.999999999%,因在精密电子元件当中,硅晶圆需要有相当的纯度,不然会产生缺陷。晶圆制造厂再以柴可拉斯基法将此多晶硅熔解,再于溶液内掺入一小粒的硅晶体晶种,然后将其慢慢拉出,以形成圆柱状的单晶硅晶棒,由于硅晶棒是由一颗小晶粒在融熔态的硅原料中逐渐生成,此过程称为“长晶”。硅晶棒再经过切片、研磨、抛光后,即成为集成电路工厂的基本原料——硅晶圆片,这就是“晶圆”。

很简单的说,单晶硅圆片由普通硅砂拉制提炼,经过溶解、提纯、蒸馏一系列措施制成单晶硅棒,单晶硅棒经过切片、抛光之后,就成为了晶圆。

晶圆经多次光掩模处理,其中每一次的步骤包括感光剂涂布、曝光、显影、腐蚀、渗透、植入、刻蚀或蒸著等等,将其光掩模上的电路复制到层层晶圆上,制成具有多层线路与元件的IC晶圆,再交由后段的测试、切割、封装厂,以制成实体的集成电路成品,从晶圆要加工成为产品需要专业精细的分工。

3.01著名晶圆厂商

只制造硅晶圆基片的厂商

例如合晶(台湾股票代号:6182)、中美晶(台湾股票代号:5483)、信越化学等。

晶圆制造厂

著名晶圆代工厂有台积电、联华电子、格罗方德(Global Fundries)及中芯国际等。英特尔(Intel)等公司则自行设计并制造自己的IC晶圆直至完成并行销其产品。三星电子等则兼有晶圆代工及自制业务。南亚科技、瑞晶科技(现已并入美光科技,更名台湾美光内存)、Hynix、美光科技(Micron)等则专于内存产品。日月光半导体等则为晶圆产业后段的封装、测试厂商。

4.01制造工艺

4.02表面清洗

晶圆表面附着大约2um的Al2O3和甘晶圆,油混合液保护层,在制作前必须进行化学刻蚀和表面清洗。

4.03初次氧化

由热氧化法生成SiO2 缓冲层,用来减小后续中Si3N4对晶圆的应力氧化技术:干法氧化Si(固)+O2 à SiO2(固)和湿法氧化Si(固)+2H2O à SiO2(固)+2H2。干法氧化通常用来形成,栅极二氧化硅膜,要求薄,界面能级和固定电荷密度低的薄膜。干法氧化成膜速度慢于湿法。湿法氧化通常用来形成作为器件隔离用的比较厚的二氧化硅膜。当SiO2膜较薄时,膜厚与时间成正比。SiO2膜变厚时,膜厚与时间的平方根成正比。因而,要形成较厚SiO2膜,需要较长的氧化时间。SiO2膜形成的速度取决于经扩散穿过SiO2膜到达硅表面的O2及OH基等氧化剂的数量的多少。湿法氧化时,因在于OH基SiO2膜中的扩散系数比O2的大。氧化反应,Si 表面向深层移动,距离为SiO2膜厚的0.44倍。因此,不同厚度的SiO2膜,去除后的Si表面的深度也不同。SiO2膜为透明,通过光干涉来估计膜的厚度。这种干涉色的周期约为200nm,如果预告知道是几次干涉,就能正确估计。对其他的透明薄膜,如知道其折射率,也可用公式计算出(dSiO2)/(dox)=(nox)/(nSiO2)。SiO2膜很薄时,看不到干涉色,但可利用Si的疏水性和SiO2的亲水性来判断SiO2膜是否存在。也可用干涉膜计或椭圆仪等测出。SiO2和Si界面能级密度和固定电荷密度可由MOS二极管的电容特性求得。(100)面的Si的界面能级密度最低,约为10E+10-- 10E+11/cm ?2.eV-1 数量级。(100)面时,氧化膜中固定电荷较多,固定电荷密度的大小成为左右阈值的主要因素。

4.04热CVD

热CVD(HotCVD)/(thermalCVD)

此方法生产性高,梯状敷层性佳(不管多凹凸不平,深孔中的表面亦产生反应,及气体可到达表面而附着薄膜)等,故用途极广。膜生成原理,例如由挥发性金属卤化物(MX)及金属有机化合物(MR)等在高温中气相化学反应(热分解,氢还原、氧化、替换反应等)在基板上形成氮化物、氧化物、碳化物、硅化物、硼化物、高熔点金属、金属、半导体等薄膜方法。因只在高温下反应故用途被限制,但由于其可用领域中,则可得致密高纯度物质膜,且附着强度极强,若用心控制,则可得安定薄膜即可轻易制得触须(短纤维)等,故其应用范围极广。热CVD法也可分成常压和低压。低压CVD适用于同时进行多片基片的处理,压力一般控制在0.25-2.0Torr之间。作为栅电极的多晶硅通常利用HCVD法将SiH4或Si2H。气体热分解(约

650oC)淀积而成。采用选择氧化进行器件隔离时所使用的氮化硅薄膜也是用低压CVD法,利用氨和SiH4 或Si2H6反应面生成的,作为层间绝缘的SiO2薄膜是用SiH4和O2在400--4500oC的温度下形成SiH4+O2-SiO2+2H2或是用Si(OC2H5)4(TEOS:tetra ethoxy silanc)和O2在750oC左右的高温下反应生成的,后者即采用TEOS形成的SiO2膜具有台阶侧面部被覆性能好的优点。前者,在淀积的同时导入PH3 气体,就形成磷硅玻璃( PSG:phosphor silicate glass)再导入B2H6气体就形成BPSG(borro ? phosphor silicate glass)膜。这两种薄膜材料,高温下的流动性好,广泛用来作为表面平坦性好的层间绝缘膜。

4.05热处理

在涂敷光刻胶之前,将洗净的基片表面涂上附着性增强剂或将基片放在惰性气体中进行热处理。这样处理是为了增加光刻胶与基片间的粘附能力,防止显影时光刻胶图形的脱落以及防止湿法腐蚀时产生侧面腐蚀(sideetching)。光刻胶的涂敷是用转速和旋转时间可自由设定的甩胶机来进行的。首先、用真空吸引法将基片吸在甩胶机的吸盘上,把具有一定粘度的光刻胶滴在基片的表面,然后以设定的转速和时间甩胶。由于离心力的作用,光刻胶在基片表面均匀地展开,多余的光刻胶被甩掉,获得一定厚度的光刻胶膜,光刻胶的膜厚是由光刻胶的粘度和甩胶的转速来控制。所谓光刻胶,是对光、电子束或X线等敏感,具有在显影液中溶解性的性质,同时具有耐腐蚀性的材料。一般说来,正型胶的分辨率高,而负型胶具有感光度以及和下层的粘接性能好等特点。光刻工艺精细图形(分辨率,清晰度),以及与其他层的图形有多高的位置吻合精度(套刻精度)来决定,因此有良好的光刻胶,还要有好的曝光系统。

4.06除氮化硅

此处用干法氧化法将氮化硅去除

4.07离子注入

离子布植将硼离子 (B+3) 透过 SiO2 膜注入衬底,形成P型阱离子注入法是利用电场加速杂质离子,将其注入硅衬底中的方法。离子注入法的特点是可以精密

地控制扩散法难以得到的低浓度杂质分布。MOS电路制造中,器件隔离工序中防止寄生沟道用的沟道截断,调整阀值电压用的沟道掺杂, CMOS的阱形成及源漏区的形成,要采用离子注入法来掺杂。离子注入法通常是将欲掺入半导体中的杂质在离子源中离子化,然后将通过质量分析磁极后选定了离子进行加速,注入基片中。

4.08退火处理

去除光刻胶放高温炉中进行退火处理以消除晶圆中晶格缺陷和内应力,以恢复晶格的完整性。使植入的掺杂原子扩散到替代位置,产生电特性。

4.09去除氮化硅层

用热磷酸去除氮化硅层,掺杂磷 (P+5) 离子,形成 N 型阱,并使原先的SiO2 膜厚度增加,达到阻止下一步中n 型杂质注入P 型阱中。

4.10去除SIO2层

退火处理,然后用 HF 去除 SiO2 层。

4.11干法氧化法

干法氧化法生成一层SiO2 层,然后LPCVD 沉积一层氮化硅。此时P 阱的表面因SiO2 层的生长与刻蚀已低于N 阱的表面水平面。这里的SiO2 层和氮化硅的作用与前面一样。接下来的步骤是为了隔离区和栅极与晶面之间的隔离层。

光刻技术和离子刻蚀技术

利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层。

4.12湿法氧化

生长未有氮化硅保护的 SiO2 层,形成 PN 之间的隔离区。

生成SIO2薄膜

热磷酸去除氮化硅,然后用 HF 溶液去除栅隔离层位置的 SiO2 ,并重新生成品质更好的 SiO2 薄膜 , 作为栅极氧化层。

4.13氧化

LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成 SiO2 保护层。

4.14形成源漏极

表面涂敷光阻,去除 P 阱区的光阻,注入砷 (As) 离子,形成 NMOS 的源漏极。用同样的方法,在 N 阱区,注入 B 离子形成 PMOS 的源漏极。

4.15沉积

利用 PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。

4.16沉积掺杂硼磷的氧化层

含有硼磷杂质的SiO2 层,有较低的熔点,硼磷氧化层(BPSG) 加热到800 oC 时会软化并有流动特性,可使晶圆表面初级平坦化。

4.17深处理

溅镀第一层金属利用光刻技术留出金属接触洞,溅镀钛+ 氮化钛+ 铝+ 氮化钛等多层金属膜。离子刻蚀出布线结构,并用PECVD 在上面沉积一层SiO2 介电质。并用SOG (spin on glass) 使表面平坦,加热去除SOG 中的溶剂。然后再沉积一层介电质,为沉积第二层金属作准备。

(1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于 1um 。有绝缘膜、半导体薄膜、金属薄膜等各种各样的薄膜。薄膜的沉积法主要有利用化学反应的CVD(chemical vapor deposition) 法以及物理现象的PVD(physical vapor deposition) 法两大类。CVD 法有外延生长法、HCVD , PECVD 等。PVD 有溅射法和真空蒸发法。一般而言, PVD 温度低,没有毒气问题; CVD 温度高,需达到1000 oC 以上将气体解离,来产生化学作用。PVD 沉积到材料表面的附着力较CVD 差一些, PVD 适用于在光电产业,而半导体制程中的金属导电膜大多使用PVD 来沉积,而其他绝缘膜则大多数采用要求较严谨的CVD 技术。以PVD 被覆硬质薄膜具有高强度,耐腐蚀等特点。

(2)真空蒸发法( Evaporation Deposition )采用电阻加热或感应加热或者电子束

等加热法将原料蒸发淀积到基片上的一种常用的成膜方法。蒸发原料的分子(或原子)的平均自由程长( 10 -4 Pa 以下,达几十米),所以在真空中几乎不与其他分子碰撞可直接到达基片。到达基片的原料分子不具有表面移动的能量,立即凝结在基片的表面,所以,在具有台阶的表面上以真空蒸发法淀积薄膜时,一般,表面被覆性(覆盖程度)是不理想的。但若可将Crambo真空抽至超高真空( <10

– 8 torr ),并且控制电流,使得欲镀物以一颗一颗原子蒸镀上去即成所谓分子束磊晶生长( MBE : Molecular Beam Epitaxy )。

(3)溅镀( Sputtering Deposition )所谓溅射是用高速粒子(如氩离子等)撞击固体表面,将固体表面的原子撞击出来,利用这一现象来形成薄膜的技术即让

等离子体中的离子加速,撞击原料靶材,将撞击出的靶材原子淀积到对面的基片表面形成薄膜。溅射法与真空蒸发法相比有以下的特点:台阶部分的被覆性好,可形成大面积的均质薄膜,形成的薄膜,可获得和化合物靶材同一成分的薄膜,可获得绝缘薄膜和高熔点材料的薄膜,形成的薄膜和下层材料具有良好的密接性能。因而,电极和布线用的铝合金( Al-Si, Al-Si-Cu )等都是利用溅射法形成的。最常用的溅射法在平行平板电极间接上高频( 13.56MHz )电源,使氩气(压力为1Pa )离子化,在靶材溅射出来的原子淀积到放到另一侧电极上的基片上。为提高成膜速度,通常利用磁场来增加离子的密度,这种装置称为磁控溅射装置( magnetron sputter apparatus ),以高电压将通入惰性氩体游离,再藉由阴极电场加速吸引带正电的

4004的50mm晶圆和Core 2 Duo的300mm晶圆

离子,撞击在阴极处的靶材,将欲镀物打出后沉积在基板上。一般均加磁场方式增加电子的游离路径,可增加气体的解离率,若靶材为金属,则使用DC 电场即可,若为非金属则因靶材表面累积正电荷,导致往后的正离子与之相斥而无法继续吸引正离子,所以改为RF 电场(因场的振荡频率变化太快,使正离子跟不上变化,而让RF-in 的地方呈现阴极效应)即可解决问题。

光刻技术定出 VIA 孔洞

沉积第二层金属,并刻蚀出连线结构。然后,用 PECVD 法氧化层和氮化硅保护层。

光刻和离子刻蚀

定出 PAD 位置。

最后进行退火处理

以保证整个 Chip 的完整和连线的连接性。

5.01专业术语

1.Wafer Probe晶圆针测工序

2.waferballing process晶圆球状化工艺

3.bonded wafer已粘接晶圆

4.cassette, wafer晶圆匣

5.tray, wafer晶圆承载器

6.wafer tray晶圆承载器

7.wafer cassette晶圆匣

8.wafer acceptance (WAT)晶圆验收测试

9.wafer晶圆

10.Wafer Mapping晶圆映射

11.Wafer burn-in晶圆老化

12.Multi Project Wafer多项目晶圆

(注:专业文档是经验性极强的领域,无法思考和涵盖全面,素材和资料部分来自网络,供参考。可复制、编制,期待你的好评与关注)

晶圆制造工艺流程和处理工序 晶圆制造工艺流程 1、表面清洗 2、初次氧化 3、CVD(Chemical Vapor deposiTIon) 法沉积一层Si3N4 (Hot CVD 或LPCVD) 。(1)常压CVD (Normal Pressure CVD) (2)低压CVD (Low Pressure CVD) (3)热CVD (Hot CVD)/(thermal CVD) (4)电浆增强CVD (Plasma Enhanced CVD) (5)MOCVD (Metal Organic CVD) 分子磊晶成长(Molecular Beam Epitaxy) (6)外延生长法(LPE) 4、涂敷光刻胶(1)光刻胶的涂敷(2)预烘(pre bake) (3)曝光(4)显影(5)后烘(post bake) (6)腐蚀(etching) (7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6 、离子布植将硼离子(B+3) 透过SiO2 膜注入衬底,形成P 型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷(P+5) 离子,形成N 型阱 9、退火处理,然后用HF 去除SiO2 层 10、干法氧化法生成一层SiO2 层,然后LPCVD 沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的SiO2 层,形成PN 之间的隔离区 13、热磷酸去除氮化硅,然后用HF 溶液去除栅隔离层位置的SiO2 ,并重新生成品质更好的SiO2 薄膜, 作为栅极氧化层。 14、LPCVD 沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2 保护层。 15、表面涂敷光阻,去除P 阱区的光阻,注入砷(As) 离子,形成NMOS 的源漏极。用同样的方法,在N 阱区,注入B 离子形成PMOS 的源漏极。 16、利用PECVD 沉积一层无掺杂氧化层,保护元件,并进行退火处理。

晶圆的生产工艺流程介绍 从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序) :晶棒成长--> 晶棒裁切与检测--> 外径研磨--> 切片--> 圆边--> 表层研磨--> 蚀刻--> 去疵--> 抛光--> 清洗--> 检验--> 包装 1.晶棒成长工序:它又可细分为: 1).融化( Melt Down ) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C 以上,使其完全融化。 2).颈部成长( Neck Growth ) 待硅融浆的温度稳定之后,将〈1.0.0 〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm 左右),维持此直径并拉长100-200mm ,以消除晶种内的晶粒排列取向差异。3).晶冠成长( Crown Growth ) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12 吋等)。4).晶体成长( Body Growth ) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5).尾部成长( Tail Growth ) 当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的

晶棒。 2.晶棒裁切与检测( Cutting & Inspection ) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3.外径研磨( Surface Grinding & Shaping ) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。 4.切片( Wire Saw Slicing ) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5.圆边( Edge Profiling ) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 6.研磨( Lapping ) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7.蚀刻( Etching ) 以化学蚀刻的方法,去掉经上几道工序加工后在晶片表面因加工应力而产生的一层损伤层。 8.去疵( Gettering ) 用喷砂法将晶片上的瑕疵与缺陷感到下半层,以利于后序加工。

A.晶圆封装测试工序 一、 IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、 IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。

?从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序): 晶棒成长--> 晶棒裁切与检测--> 外径研磨--> 切片--> 圆边--> 表层研磨--> 蚀刻--> 去疵--> 抛光--> 清洗--> 检验--> 包装 1 晶棒成长工序:它又可细分为: 1)融化(Melt Down) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。 2)颈部成长(Neck Growth) 待硅融浆的温度稳定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm左右),维持此直径并拉长 100-200mm,以消除晶种内的晶粒排列取向差异。 3)晶冠成长(Crown Growth) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如 5、6、8、12吋等)。 4)晶体成长(Body Growth) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5)尾部成长(Tail Growth) 1

当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的晶棒。 2 晶棒裁切与检测(Cutting & Inspection) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3 外径研磨(Su rf ace Grinding & Shaping) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。 4 切片(Wire Saw Sl ic ing) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5 圆边(Edge Profiling) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 ? 6 研磨(Lapping) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7 蚀刻(Etching) 1

LED芯片的制造工艺流程简介 LED 芯片的制造过程可概分为晶圆处理工序(Wafer Fabrication)、晶圆针测工序(Wafer Probe)、构装工序(Packaging)、测试工序(Initial Test andFi nal Test)等几个步骤。其中晶圆处理工序和晶圆针测工序为前段(Front End)工序,而构装工序、测试工序为后段(Back End)工序。 1、晶圆处理工序 本工序的主要工作是在晶圆上制作电路及电子元件(如晶体管、电容、逻辑开关等),其处理程序通常与产品种类和所使用的技术有关,但一般基本步骤是先将晶圆适当清洗,再在其表面进行氧化及化学气相沉积,然后进行涂膜、曝光、显影、蚀刻、离子植入、金属溅镀等反复步骤,最终在晶圆上完成数层电路及元件加工与制作。 2、晶圆针测工序 经过上道工序后,晶圆上就形成了一个个的小格,即晶粒,一般情况下,为便于测试,提高效率,同一片晶圆上制作同一品种、规格的产品;但也可根据需要制作几种不同品种、规格的产品。在用针测(Probe)仪对每个晶粒检测其电气特性,并将不合格的晶粒标上记号后,将晶圆切开,分割成一颗颗单独的晶粒,再按其电气特性分类,装入不同的托盘中,不合格的晶粒则舍弃。 3、构装工序 就是将单个的晶粒固定在塑胶或陶瓷制的芯片基座上,并把晶粒上蚀刻出的一些引接线端与基座底部伸出的插脚连接,以作为与外界电路板连接之用,最后盖上塑胶盖板,用胶水封死。其目的是用以保护晶粒避免受到机械刮伤或高温破坏。到此才算制成了一块集成电路芯片(即我们在电脑里可以看到的那些黑色或褐色,两边或四边带有许多插脚或引线的矩形小块)。 4、测试工序 芯片制造的最后一道工序为测试,其又可分为一般测试和特殊测试,前者是将封装后的芯片置于各种环境下测试其电气特性,如消耗功率、运行速度、耐压度等。经测试后的芯片,依其电气特性划分为不同等级。而特殊测试则是根据客户特殊需

电子封装技术发展现状及趋势 摘要 电子封装技术是系统封装技术的重要内容,是系统封装技术的重要技术基础。它要求在最小影响电子芯片电气性能的同时对这些芯片提供保护、供电、冷却、并提供外部世界的电气与机械联系等。本文将从发展现状和未来发展趋势两个方面对当前电子封装技术加以阐述,使大家对封装技术的重要性及其意义有大致的了解。 引言 集成电路芯片一旦设计出来就包含了设计者所设计的一切功能,而不合适的封装会使其性能下降,除此之外,经过良好封装的集成电路芯片有许多好处,比如可对集成电路芯片加以保护、容易进行性能测试、容易传输、容易检修等。因此对各类集成电路芯片来说封装是必不可少的。现今集成电路晶圆的特征线宽进入微纳电子时代,芯片特征尺寸不断缩小,必然会促使集成电路的功能向着更高更强的方向发展,这就使得电子封装的设计和制造技术不断向前发展。近年来,封装技术已成为半导体行业关注的焦点之一,各种封装方法层出不穷,实现了更高层次的封装集成。本文正是要从封装角度来介绍当前电子技术发展现状及趋势。

正文 近年来,我国的封装产业在不断地发展。一方面,境外半导体制造商以及封装代工业纷纷将其封装产能转移至中国,拉动了封装产业规模的迅速扩大;另一方面,国内芯片制造规模的不断扩大,也极大地推动封装产业的高速成长。但虽然如此,IC的产业规模与市场规模之比始终未超过20%,依旧是主要依靠进口来满足国内需求。因此,只有掌握先进的技术,不断扩大产业规模,将国内IC产业国际化、品牌化,才能使我国的IC产业逐渐走到世界前列。 新型封装材料与技术推动封装发展,其重点直接放在削减生产供应链的成本方面,创新性封装设计和制作技术的研发倍受关注,WLP 设计与TSV技术以及多芯片和芯片堆叠领域的新技术、关键技术产业化开发呈井喷式增长态势,推动高密度封测产业以前所未有的速度向着更长远的目标发展。 大体上说,电子封装表现出以下几种发展趋势:(1)电子封装将由有封装向少封装和无封装方向发展;(2)芯片直接贴装(DAC)技术,特别是其中的倒装焊(FCB)技术将成为电子封装的主流形式;(3)三维(3D)封装技术将成为实现电子整机系统功能的有效途径;(4)无源元件将逐步走向集成化;(5)系统级封装(SOP或SIP)将成为新世纪重点发展的微电子封装技术。一种典型的SOP——单级集成模块(SLIM)正被大力研发;(6)圆片级封装(WLP)技术将高速发展;(7)微电子机械系统(MEMS)和微光机电系统(MOEMS)正方兴未艾,它们都是微电子技术的拓展与延伸,是集成电子技术与精密

晶圆级封装产业(WLP) 晶圆级封装产业(WLP),晶圆级封装产业(WLP)是什么意思 一、晶圆级封装(Wafer Level Packaging)简介晶圆级封装(WLP,Wafer Level Package) 的一般定义为直接在晶圆上进行大多数或是全部的封装测试程序,之后再进行切割(singulation)制成单颗组件。而重新分配(redistribution)与凸块(bumping)技术为其I/O绕线的一般选择。WLP 一、晶圆级封装(Wafer Level Packaging)简介 晶圆级封装(WLP,Wafer Level Package) 的一般定义为直接在晶圆上进行大多数或是全部的封装测试程序,之后再进行切割(singulation)制成单颗组件。而重新分配(redistribution)与凸块(bumping)技术为其I/O绕线的一般选择。WLP封装具有较小封装尺寸(CSP)与较佳电性表现的优势,目前多用于低脚数消费性IC的封装应用(轻薄短小)。 晶圆级封装(WLP)简介 常见的WLP封装绕线方式如下:1. Redistribution (Thin film), 2. Encapsulated Glass substrate, 3. Gold stud/Copper post, 4. Flex Tape等。此外,传统的WLP封装多采用Fan-in 型态,但是伴随IC信号输出pin 数目增加,对ball pitch的要求趋于严格,加上部分组件对于封装后尺寸以及信号输出脚位位置的调整需求,因此变化衍生出Fan-out 与Fan-in + Fan-out 等各式新型WLP封装型态,其制程概念甚至跳脱传统WLP 封装,目前德商英飞凌与台商育霈均已经发展相关技术。 二、WLP的主要应用领域 整体而言,WLP的主要应用范围为Analog IC(累比IC)、PA/RF(手机放大器与前端模块)与CIS(CMOS Ima ge Sensor)等各式半导体产品,其需求主要来自于可携式产品(iPod, iPhone)对轻薄短小的特性需求,而部分NOR Flash/SRAM也采用WLP封装。此外,基于电气性能考虑,DDR III考虑采用WLP或FC封装,惟目前JEDEC仍未制定最终规格(注:至目前为止,Hynix, Samsung与Elpida已发表DDR III产品仍采F BGA封装),至于SiP应用则属于长期发展目标。此外,采用塑料封装型态(如PBGA)因其molding compo und 会对MEMS组件的可动部份与光学传感器(optical sensors)造成损害,因此MEMS组件也多采用WLP

集成电路封装的发展现 状及趋势 公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

序号:39 集成电路封装的发展现状及趋势 姓名:张荣辰 学号: 班级:电科本1303 科目:微电子学概论 二〇一五年 12 月13 日

集成电路封装的发展现状及趋势 摘要: 随着全球集成电路行业的不断发展,集成度越来越高,芯片的尺寸不断缩小,集成电路封装技术也在不断地向前发展,封装产业也在不断更新换代。 我国集成电路行业起步较晚,国家大力促进科学技术和人才培养,重点扶持科学技术改革和创新,集成电路行业发展迅猛。而集成电路芯片的封装作为集成电路制造的重要环节,集成电路芯片封装业同样发展迅猛。得益于我国的地缘和成本优势,依靠广大市场潜力和人才发展,集成电路封装在我国拥有得天独厚的发展条件,已成为我国集成电路行业重要的组成部分,我国优先发展的就是集成电路封装。近年来国外半导体公司也向中国转移封装测试产能,我国的集成电路封装发展具有巨大的潜力。下面就集成电路封装的发展现状及未来的发展趋势进行论述。 关键词:集成电路封装、封装产业发展现状、集成电路封装发展趋势。 一、引言 晶体管的问世和集成电路芯片的出现,改写了电子工程的历史。这些半导体元器件的性能高,并且多功能、多规格。但是这些元器件也有细小易碎的缺点。为了充分发挥半导体元器件的功能,需要对其进行密封、扩大,以实现与外电路可靠的电气连接并得到有效的机械、绝缘等

方面的保护,防止外力或环境因素导致的破坏。“封装”的概念正事在此基础上出现的。 二、集成电路封装的概述 集成电路芯片封装(Packaging,PKG)是指利用膜技术及微细加工技术,将芯片及其他要素在框架或基板上布置、粘贴固定及连线,引出接线端并通过可塑性绝缘介质灌封固定,构成整体立体结构的工艺。此概念称为狭义的封装。 集成电路封装的目的,在于保护芯片不受或少受外界环境的影响,并为之提供一个良好的工作条件,以使集成电路具有稳定、正常的功能。封装为芯片提供了一种保护,人们平时所看到的电子设备如计算机、家用电器、通信设备等中的集成电路芯片都是封装好的,没有封装的集成电路芯片一般是不能直接使用的。 集成电路封装的种类按照外形、尺寸、结构分类可分为引脚插入型、贴片型和高级封装。 引脚插入型有DIP、SIP、S-DIP、SK-DIP、PGA DIP:双列直插式封装;引脚在芯片两侧排列,引脚节距,有利于散热,电气性好。 SIP:单列直插式封装;引脚在芯片单侧排列,引脚节距等特征与DIP基本相同。

实用文档之"A.晶圆封装测试工序" 一、 IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、 IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进

集成电路制造工艺流程之详细解答 1.晶圆制造( 晶体生长-切片-边缘研磨-抛光-包裹-运输 ) 晶体生长(Crystal Growth) 晶体生长需要高精度的自动化拉晶系统。 将石英矿石经由电弧炉提炼,盐酸氯化,并经蒸馏后,制成了高纯度的多晶硅,其纯度高达0.99999999999。 采用精炼石英矿而获得的多晶硅,加入少量的电活性“掺杂剂”,如砷、硼、磷或锑,一同放入位于高温炉中融解。 多晶硅块及掺杂剂融化以后,用一根长晶线缆作为籽晶,插入到融化的多晶硅中直至底部。然后,旋转线缆并慢慢拉出,最后,再将其冷却结晶,就形成圆柱状的单晶硅晶棒,即硅棒。 此过程称为“长晶”。 硅棒一般长3英尺,直径有6英寸、8英寸、12英寸等不同尺寸。 硅晶棒再经过研磨、抛光和切片后,即成为制造集成电路的基本原料——晶圆。 切片(Slicing) /边缘研磨(Edge Grinding)/抛光(Surface Polishing) 切片是利用特殊的内圆刀片,将硅棒切成具有精确几何尺寸的薄晶圆。 然后,对晶圆表面和边缘进行抛光、研磨并清洗,将刚切割的晶圆的锐利边缘整成圆弧形,去除粗糙的划痕和杂质,就获得近乎完美的硅晶圆。 包裹(Wrapping)/运输(Shipping) 晶圆制造完成以后,还需要专业的设备对这些近乎完美的硅晶圆进行包裹和运输。 晶圆输送载体可为半导体制造商提供快速一致和可靠的晶圆取放,并提高生产力。 2.沉积 外延沉积 Epitaxial Deposition 在晶圆使用过程中,外延层是在半导体晶圆上沉积的第一层。 现代大多数外延生长沉积是在硅底层上利用低压化学气相沉积(LPCVD)方法生长硅薄膜。外延层由超纯硅形成,是作为缓冲层阻止有害杂质进入硅衬底的。 过去一般是双极工艺需要使用外延层,CMOS技术不使用。 由于外延层可能会使有少量缺陷的晶圆能够被使用,所以今后可能会在300mm晶圆上更多

晶圆(Wafer)制程工藝學習 晶圆(Wafer)的生产由砂即(二氧化硅)开始,经由电弧炉的提炼还原成冶炼级的硅,再经由盐酸氯化,产生三氯化硅,经蒸馏纯化后,透过慢速分解过程,制成棒状或粒状的「多晶硅」。一般晶圆制造厂,将多晶硅融解后,再利用硅晶种慢慢拉出单晶硅晶棒。一支85公分长,重76.6公斤的8吋硅晶棒,约需2天半时间长成。经研磨、拋光、切片后,即成半导体之原料晶圆片。光学显影 光学显影是在光阻上经过曝光和显影的程序,把光罩上的图形转换到光阻下面的薄膜层或硅晶上。光学显影主要包含了光阻涂布、烘烤、光罩对准、曝光和显影等程序。小尺寸之显像分辨率,更在 IC 制程的进步上,扮演着最关键的角色。由于光学上的需要,此段制程之照明采用偏黄色的可见光。因此俗称此区为黄光区。 干式蚀刻技术 在半导体的制程中,蚀刻被用来将某种材质自晶圆表面上移除。干式蚀刻(又称为电浆蚀刻)是目前最常用的蚀刻方式,其以气体作为主要的蚀刻媒介,并藉由电浆能量来驱动反应。 电浆对蚀刻制程有物理性与化学性两方面的影响。首先,电浆会将蚀刻气体分子分解,产生能够快速蚀去材料的高活性分子。此外,电浆也会把这些化学成份离子化,使其带有电荷。 晶圆系置于带负电的阴极之上,因此当带正电荷的离子被阴极吸引并加速向阴极方向前进时,会以垂直角度撞击到晶圆表面。芯片制造商即是运用此特性来获得绝佳的垂直蚀刻,而后者也是干式蚀刻的重要角色。 基本上,随着所欲去除的材质与所使用的蚀刻化学物质之不同,蚀刻由下列两种模式单独或混会进行: 1. 电浆内部所产生的活性反应离子与自由基在撞击晶圆表面后,将与某特定成份之表面材质起化学反应而使之气化。如此即可将表面材质移出晶圆表面,并透过抽气动作将其排出。 2. 电浆离子可因加速而具有足够的动能来扯断薄膜的化学键,进而将晶圆表面材质分子一个个的打击或溅击(sputtering)出来。 化学气相沉积技术 化学气相沉积是制造微电子组件时,被用来沉积出某种薄膜(film)的技术,所沉积出的薄膜可能是介电材料(绝缘体)(dielectrics)、导体、或半导体。在进行化学气相沉积制程时,包含有被沉积材料之原子的气体,会被导入受到严密控制的制程反应室内。当这些原子在受热的昌圆表面上起化学反应时,会在晶圆表面产生一层固态薄膜。而此一化学反应通常必须使用单一或多种能量源(例如热能或无线电频率功率)。

晶圆的生产工艺流程: 从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序): 晶棒成长--晶棒裁切与检测--外径研磨--切片--圆边--表层研磨--蚀刻--去疵--抛光--清洗--检验--包装1、晶棒成长工序:它又可细分为: 1)、融化(MeltDown ):将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。 2)、颈部成长(Neck Growth):待硅融浆的温度安定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺 寸(大凡约6mm左右),维持此直径并拉长100-200mm,以消除晶种内的晶粒排列取向差异。 3)、晶冠成长(CrownGrowth):颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12 吋等)。 4)、晶体成长(Body Growth):不断调整提升速度和融炼温度,维持不变的晶棒直径,只到晶棒长度达到预定值。 5)、尾部成长(Tail Growth):当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根统统的晶棒。2、晶棒裁切与检测(Cutting&Inspection ) :将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3、外径研磨(Surface Grinding & Shaping :由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。 4、切片(WireSawSlicing :由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。

晶圆生产工艺流程介绍 1、表面清洗 2、初次氧化 3、CVD(Chemical Vapor deposition)法沉积一层Si3N4(Hot CVD或LPCVD)。 (1)常压CVD(Normal Pressure CVD) (2)低压CVD(Low Pressure CVD) (3)热CVD(Hot CVD)/(thermal CVD) (4)电浆增强CVD(Plasma Enhanced CVD) (5)MOCVD(Metal Organic CVD)&分子磊晶成长(Molecular Beam Epitaxy) (6)外延生长法(LPE) 4、涂敷光刻胶 (1)光刻胶的涂敷 (2)预烘(pre bake) (3)曝光 (4)显影 (5)后烘(post bake) (6)腐蚀(etching) (7)光刻胶的去除 5、此处用干法氧化法将氮化硅去除 6、离子布植将硼离子(B+3)透过SiO2膜注入衬底,形成P型阱 7、去除光刻胶,放高温炉中进行退火处理 8、用热磷酸去除氮化硅层,掺杂磷(P+5)离子,形成N型阱 9、退火处理,然后用HF去除SiO2层 10、干法氧化法生成一层SiO2层,然后LPCVD沉积一层氮化硅 11、利用光刻技术和离子刻蚀技术,保留下栅隔离层上面的氮化硅层 12、湿法氧化,生长未有氮化硅保护的SiO2层,形成PN之间的隔离区 13、热磷酸去除氮化硅,然后用HF溶液去除栅隔离层位置的SiO2,并重新生成品质更好的SiO2薄膜,作为栅极氧化层。 14、LPCVD沉积多晶硅层,然后涂敷光阻进行光刻,以及等离子蚀刻技术,栅极结构,并氧化生成SiO2保护层。 15、表面涂敷光阻,去除P阱区的光阻,注入砷(As)离子,形成NMOS的源漏极。用同样的方法,在N阱区,注入B离子形成PMOS的源漏极。 16、利用PECVD沉积一层无掺杂氧化层,保护元件,并进行退火处理。 17、沉积掺杂硼磷的氧化层 18、?镀第一层金属 (1)薄膜的沉积方法根据其用途的不同而不同,厚度通常小于1um。 (2)真空蒸发法(Evaporation Deposition) (3)溅镀(Sputtering Deposition) 19、光刻技术定出VIA孔洞,沉积第二层金属,并刻蚀出连线结构。然后,用PECVD法氧化层和氮化硅保护层。20、光刻和离子刻蚀,定出PAD位置 21、最后进行退火处理,以保证整个Chip的完整和连线的连接性

盛年不重来,一日难再晨。及时宜自勉,岁月不待人 盛年不重来,一日难再晨。及时宜自勉,岁月不待人 A.晶圆封装测试工序 一、IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electro n Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dime nsioi n Measureme nt) 对蚀刻后的图案作精确的尺寸检测。 二、IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic )及塑胶(plastic )两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割( die saw)、黏晶(die mount / die bond)、焊线(wire bon d)、圭寸胶(mold )、剪切/ 成形(trim / form )、印字(mark )、电镀(plating )及检验(inspection )等。 (1) 晶片切割(die saw ) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die )切割分离。举例来说:以 0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之 晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mou nt / die bo nd ) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线 架则经由传输设备送至弹匣( magazi ne )内,以送至下一制程进行焊线。 ⑶焊线(wire bond ) IC构装制程(Packaging )则是利用塑胶或陶瓷包装晶粒与配线以成集成电路( Integrated Circuit ;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械

A.晶圆封装测试工序 一、IC检测 1. 缺陷检查Defect Inspection 2. DR-SEM(Defect Review Scanning Electron Microscopy) 用来检测出晶圆上是否有瑕疵,主要是微尘粒子、刮痕、残留物等问题。此外,对已印有电路图案的图案晶圆成品而言,则需要进行深次微米范围之瑕疵检测。一般来说,图案晶圆检测系统系以白光或雷射光来照射晶圆表面。再由一或多组侦测器接收自晶圆表面绕射出来的光线,并将该影像交由高功能软件进行底层图案消除,以辨识并发现瑕疵。 3. CD-SEM(Critical Dimensioin Measurement) 对蚀刻后的图案作精确的尺寸检测。 二、IC封装 1. 构装(Packaging) IC构装依使用材料可分为陶瓷(ceramic)及塑胶(plastic)两种,而目前商业应用上则以塑胶构装为主。以塑胶构装中打线接合为例,其步骤依序为晶片切割(die saw)、黏晶(die mount / die bond)、焊线(wire bond)、封胶(mold)、剪切/成形(trim / form)、印字(mark)、电镀(plating)及检验(inspection)等。 (1) 晶片切割(die saw) 晶片切割之目的为将前制程加工完成之晶圆上一颗颗之晶粒(die)切割分离。举例来说:以

0.2微米制程技术生产,每片八寸晶圆上可制作近六百颗以上的64M微量。 欲进行晶片切割,首先必须进行晶圆黏片,而后再送至晶片切割机上进行切割。切割完后之晶粒井然有序排列于胶带上,而框架的支撐避免了胶带的皱褶与晶粒之相互碰撞。 (2) 黏晶(die mount / die bond) 黏晶之目的乃将一颗颗之晶粒置于导线架上并以银胶(epoxy)粘着固定。黏晶完成后之导线架则经由传输设备送至弹匣(magazine)内,以送至下一制程进行焊线。 (3) 焊线(wire bond) IC构装制程(Packaging)则是利用塑胶或陶瓷包装晶粒与配线以成集成电路(Integrated Circuit;简称IC),此制程的目的是为了制造出所生产的电路的保护层,避免电路受到机械性刮伤或是高温破坏。最后整个集成电路的周围会向外拉出脚架(Pin),称之为打线,作为与外界电路板连接之用。 (4) 封胶(mold) 封胶之主要目的为防止湿气由外部侵入、以机械方式支持导线、內部产生热量之去除及提供能够手持之形体。其过程为将导线架置于框架上并预热,再将框架置于压模机上的构装模上,再以树脂充填并待硬化。 (5) 剪切/成形(trim / form) 剪切之目的为将导线架上构装完成之晶粒独立分开,并把不需要的连接用材料及部份凸出之树脂切除(dejunk)。成形之目的则是将外引脚压成各种预先设计好之形状,以便于装置于

电子行业先进封装深度报告 一、未来先进封装是驱动摩尔定律的核心驱动力 1、半导体产业链和摩尔定律 (1)半导体产业链自上而下分为芯片设计、晶圆代工、封装和测试四个环节。 设计公司研发人员首先完成芯片的寄存器级的逻辑设计和晶体管级的物理设计,验证通过的电路版图交付给代工厂; 晶圆代工厂专门从事半导体晶圆制造生产,接受IC 设计公司委托制造,自身不从事设计,其产品是包含成百上千颗晶粒(每颗晶粒就是一片IC)的晶圆; 封装厂通过多道封装工序引出晶粒I/O 焊盘上的电子信号并制作引脚/焊球,实现芯片与外界的电气互连; 测试环节是IC制造的最后一步,作用是验证IC 是否能按设计功能正常工作。 图:半导体产业链

(2)半导体行业摩尔定律指出,单位面积芯片上集成的晶体管数每隔18 个月增加一倍(芯片面积减小50%),其背后驱动力是行业对高性能、低功耗芯片的不断追求,并导致芯片不断小型化,同时从降低芯片流片成本、节约电路板空间考虑也要求芯片面积缩减。 纳米级工艺制程降低可降低集成电路的工作电压和CMOS 晶体管驱动电流,从而减少功耗,同时小尺寸的器件减小了晶体管和互连线寄生电容,提高了芯片的工作频率和性能。 图:半导体工艺与I/O 密度趋势图

2、从PC →NB →手机/平板→可穿戴设备,半导体产业小型化需求不减 (1)PC、笔记本电脑、手机/平板等传统消费电子产品的工业设计美观性、便携性、功能性以及电池续航时间的消费需求驱动半导体元器件产业不断朝小型化、低功耗方向发展。 (2)未来电子行业的发展方向是可穿戴设备和MEMS(微机电系统),可穿戴设备/MEMS自身产品特性和应用场合(可穿戴设备要求轻薄化和智能化,MEMS工作在微小空间)对半导体元器件小型化的要求进一步加大。 苹果iWatch 包含无线/蓝牙、生物感测、电源管理和微控制器等模块,屏幕表面弯曲且尺寸不超过1.5英寸,电路板芯片布局布线难度增加,同时还需要考虑和iPhone相同的电池使用时间问题,小型低功耗芯片是最好的解决方案; MEMS是集微型传感器和执行器于一体的微型机电系统,广泛应用于消费电子、生物医疗、汽车电子和军工领域,如iPhone/iPad中使用的加速度传感器和陀螺仪,进行精细外科手术必备的微型机器人和汽车发动和刹车系统中使用的压力传感器。 3、晶圆制程接近极限已难驱动摩尔定律

晶圆生产工艺与流程介 绍 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

晶圆的生产工艺流程介绍从大的方面来讲,晶圆生产包括晶棒制造和晶片制造两大步骤,它又可细分为以下几道主要工序(其中晶棒制造只包括下面的第一道工序,其余的全部属晶片制造,所以有时又统称它们为晶柱切片后处理工序): 晶棒成长-->晶棒裁切与检测-->外径研磨-->切片-->圆边-->表层研磨-->蚀刻-->去疵-->抛光-->清洗-->检验-->包装 1.晶棒成长工序:它又可细分为: 1).融化(MeltDown) 将块状的高纯度复晶硅置于石英坩锅内,加热到其熔点1420°C以上,使其完全融化。 2).颈部成长(NeckGrowth) 待硅融浆的温度稳定之后,将〈1.0.0〉方向的晶种慢慢插入其中,接着将晶种慢慢往上提升,使其直径缩小到一定尺寸(一般约6mm左右),维持此直径并拉长100-200mm,以消除晶种内的晶粒排列取向差异。 3).晶冠成长(CrownGrowth) 颈部成长完成后,慢慢降低提升速度和温度,使颈部直径逐渐加大到所需尺寸(如5、6、8、12寸等)。 4).晶体成长(BodyGrowth) 不断调整提升速度和融炼温度,维持固定的晶棒直径,只到晶棒长度达到预定值。 5).尾部成长(TailGrowth)

当晶棒长度达到预定值后再逐渐加快提升速度并提高融炼温度,使晶棒直径逐渐变小,以避免因热应力造成排差和滑移等现象产生,最终使晶棒与液面完全分离。到此即得到一根完整的晶棒。 2.晶棒裁切与检测(Cutting&Inspection) 将长成的晶棒去掉直径偏小的头、尾部分,并对尺寸进行检测,以决定下步加工的工艺参数。 3.外径研磨(SurfaceGrinding&Shaping) 由于在晶棒成长过程中,其外径尺寸和圆度均有一定偏差,其外园柱面也凹凸不平,所以必须对外径进行修整、研磨,使其尺寸、形状误差均小于允许偏差。4.切片(WireSawSlicing) 由于硅的硬度非常大,所以在本工序里,采用环状、其内径边缘镶嵌有钻石颗粒的薄片锯片将晶棒切割成一片片薄片。 5.圆边(EdgeProfiling) 由于刚切下来的晶片外边缘很锋利,硅单晶又是脆性材料,为避免边角崩裂影响晶片强度、破坏晶片表面光洁和对后工序带来污染颗粒,必须用专用的电脑控制设备自动修整晶片边缘形状和外径尺寸。 6.研磨(Lapping) 研磨的目的在于去掉切割时在晶片表面产生的锯痕和破损,使晶片表面达到所要求的光洁度。 7.蚀刻(Etching)

目录 1.01晶圆 2.01制造过程 3.01著名晶圆厂商 4.01制造工艺 4.02表面清洗 4.03初次氧化 4.04热CVD 4.05热处理 4.06除氮化硅 4.07离子注入 4.08退火处理 4.09去除氮化硅层 4.10去除SIO2层 4.11干法氧化法 4.12湿法氧化 4.13氧化 4.14形成源漏极 4.15沉积 4.16沉积掺杂硼磷的氧化层 4.17深处理 5.01专业术语 1.01晶圆

晶圆(Wafer)是指硅半导体集成电路制作所用的硅芯片,由于其形状为圆形,故称为晶圆。晶圆是生产集成电路所用的载体,一般意义晶圆多指单晶硅圆片。 晶圆是最常用的半导体材料,按其直径分为4英寸、5英寸、6英寸、8英寸等规格,近来发展出12英寸甚至研发更大规格(14英吋、15英吋、16英吋、……20英吋以上等)。晶圆越大,同一圆片上可生产的IC就越多,可降低成本;但对材料技术和生产技术的要求更高,例如均匀度等等的问题。一般认为硅晶圆的直径越大,代表着这座晶圆厂有更好的技术,在生产晶圆的过程当中,良品率是很重要的条件。 2.01制造过程 二氧化硅矿石经由电弧炉提炼,盐酸氯化并经蒸馏后,制成了高纯度的多晶硅,其纯度高达99.999999999%,因在精密电子元件当中,硅晶圆需要有相当的纯度,不然会产生缺陷。晶圆制造厂再以柴可拉斯基法将此多晶硅熔解,再于溶液内掺入一小粒的硅晶体晶种,然后将其慢慢拉出,以形成圆柱状的单晶硅晶棒,由于硅晶棒是由一颗小晶粒在融熔态的硅原料中逐渐生成,此过程称为“长晶”。硅晶棒再经过切片、研磨、抛光后,即成为集成电路工厂的基本原料——硅晶圆片,这就是“晶圆”。 很简单的说,单晶硅圆片由普通硅砂拉制提炼,经过溶解、提纯、蒸馏一系列措施制成单晶硅棒,单晶硅棒经过切片、抛光之后,就成为了晶圆。 晶圆经多次光掩模处理,其中每一次的步骤包括感光剂涂布、曝光、显影、腐蚀、渗透、植入、刻蚀或蒸著等等,将其光掩模上的电路复制到层层晶圆上,制成具有多层线路与元件的IC晶圆,再交由后段的测试、切割、封装厂,以制成实体的集成电路成品,从晶圆要加工成为产品需要专业精细的分工。 3.01著名晶圆厂商 只制造硅晶圆基片的厂商 例如合晶(台湾股票代号:6182)、中美晶(台湾股票代号:5483)、信越化学等。