1 CN02128856.9 一种抗金属灰化的镍基高温合金

2 CN02133773.X 汽轮机汽封用高温合金弹簧及其加工方法和检验装置

3 CN01136127.1 耐高温磨耗辊轮修护用焊接合金材料

4 CN02131317.2 一种兼顾高温蠕变与韧性的Fe-Cr-Ni基铸造合金及其制法

5 CN02155647.4 一种超高碳Cr-Ni-C高温耐磨合金材料

6 CN02155648.2 一种高温耐磨耐蚀Ni-Mo-Si金属硅化物合金材料

7 CN02150476.8 高温合金的电化学分解方法

8 CN01135231.0 抗高温磨粒磨损堆焊合金材料

9 CN02157794.3 电弧炉冶炼镍基高温合金的工艺方法

10 CN02145569.4 耐高温抗氧化贱金属铜银合金组合物及其生产方法

11 CN00816047.3 具有良好耐高温氧化性的耐热合金的制备方法

12 CN02121274.0 一种铬基高温合金

13 CN02128855.0 一种抗金属灰化、炭化铁镍铬基铸造高温合金

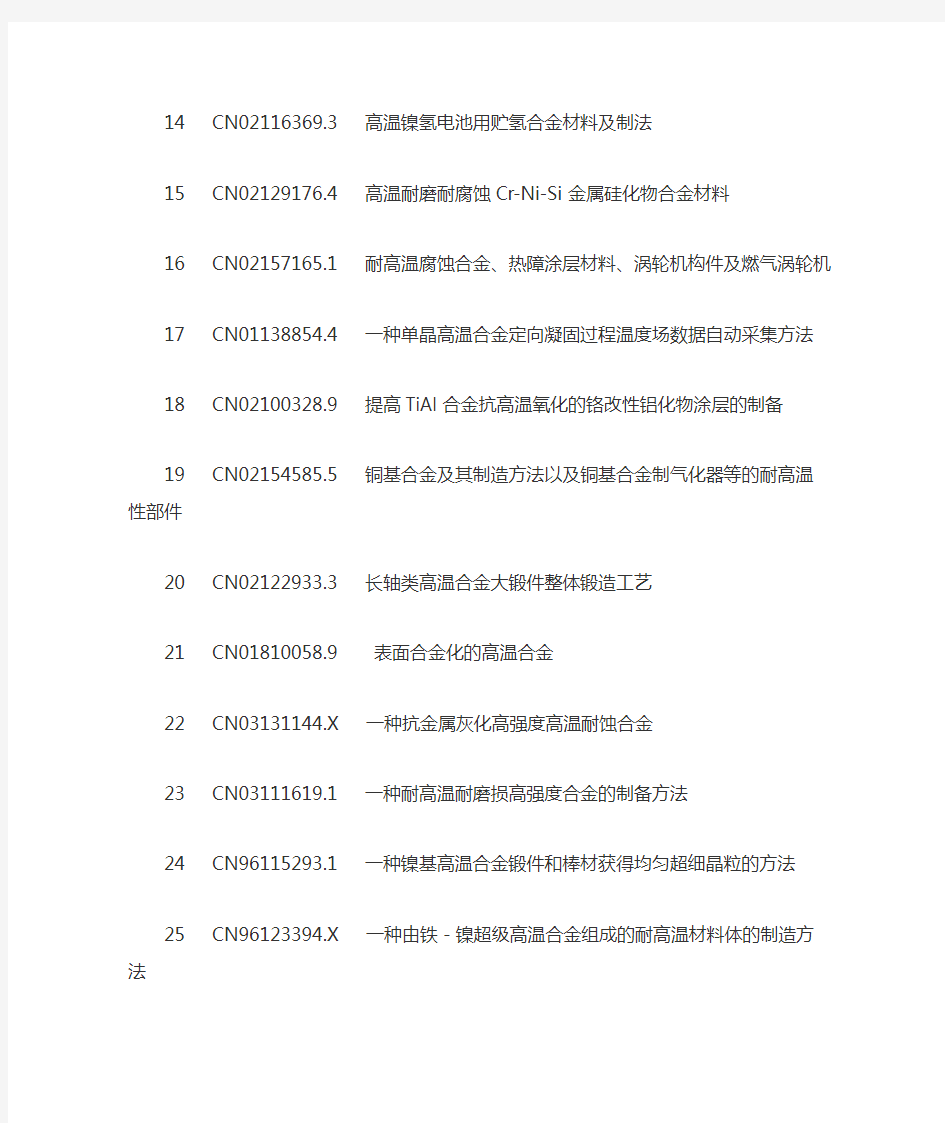

14 CN02116369.3 高温镍氢电池用贮氢合金材料及制法

15 CN02129176.4 高温耐磨耐腐蚀Cr-Ni-Si金属硅化物合金材料

16 CN02157165.1 耐高温腐蚀合金、热障涂层材料、涡轮机构件及燃气涡轮机

17 CN01138854.4 一种单晶高温合金定向凝固过程温度场数据自动采集方法

18 CN02100328.9 提高TiAl合金抗高温氧化的铬改性铝化物涂层的制备

19 CN02154585.5 铜基合金及其制造方法以及铜基合金制气化器等的耐高温性部件

20 CN02122933.3 长轴类高温合金大锻件整体锻造工艺

21 CN01810058.9 表面合金化的高温合金

22 CN03131144.X 一种抗金属灰化高强度高温耐蚀合金

23 CN03111619.1 一种耐高温耐磨损高强度合金的制备方法

24 CN96115293.1 一种镍基高温合金锻件和棒材获得均匀超细晶粒的方法

25 CN96123394.X 一种由铁-镍超级高温合金组成的耐高温材料体的制造方法

26 CN96103277.4 耐高温低膨胀锌基耐磨合金

27 CN96106513.3 一种合金钢、特种钢、高温合金管的制造方法

28 CN96107076.5 高强度镍基铸造高温合金

29 CN85102472 高温耐热铁基合金

30 CN85105832 高温合金盐浴渗硼剂及其制备方法

31 CN85103156 提高高温合金锻造质量的一种简单新工艺

32 CN85100649 超高温耐磨铸造镍基合金

33 CN85101950 高碳低合金钢高温形变球化退火工艺

34 CN85102029 镍基高温合金可锻性改进

35 CN86108069 耐高温冲击磨损等离子喷焊镍基合金加碳化物复合粉末涂层材料

36 CN88100515 改进选定的铬-钼改良型合金钢高温特性和可焊性的方法

37 CN87101772 电气开关用的高温触点合金

38 CN88104319.2 高温用快速凝固含硅铝基合金

39 CN88100747.1 无稀土高温超导合金及其制备方法

40 CN88100441.3 高温自润滑镍基合金

41 CN89105034.5 一种提高高温合金性能的方法

42 CN89109243.9 供超高温合金用的富集钇的铝化物涂层

43 CN90109970.8 抗氧化的低膨胀高温合金

44 CN91103414.5 改进的高温钎焊合金及有关方法

45 CN90110284.9 一种铁镍铬基变形高温合金

46 CN91106264.5 一种管材用铁基高温合金

47 CN92104346.5 镍基铸造高温合金

48 CN91104786.7 高温耐蚀钛合金

49 CN91112662.7 镍合金基高温自润滑材料

50 CN93100092.0 耐热腐蚀铸造镍基高温合金

51 CN93110790.3 铁铝铈高温合金

52 CN92110063.9 铂基高温高强高阻合金

53 CN92112681.6 一种特种钢、高温合金钢无缝管的离心铸造方法

54 CN92113864.4 高温塑性镍三铝合金

55 CN92113863.6 含稀土元素的高温塑性镍三铝合金

56 CN92114598.5 高温耐磨合金及其制造技术

57 CN92113314.6 高温耐磨Ni3Al基合金

58 CN93110179.4 一种快速凝固高温铝铁铈基合金

59 CN93119001.0 含硫高温自润滑镍基合金

60 CN93118392.8 高温合金炉管的回收再生技术

61 CN94100007.9 用低熔点合金作液压介质的高温液压系统

62 CN95108255.8 高温高合金钢坯退火方法

63 CN94112632.3 一种高温合金热扩散渗稀土钇的方法

64 CN95110023.8 一种定向凝固优质铸造镍基高温合金

65 CN94113306.0 钨-铜-镍-碳高温耐磨合金

66 CN97104317.5 一种加热炉用高温合金

67 CN97116263.8 一种BNi-2合金高温钎焊条及其制备方法

68 CN96117175.8 钾钠合金高温热管

69 CN96193451.4 带有保护性涂层体系的高温合金元件

70 CN97120350.4 一种可焊接不锈钢容器的高温钎料合金粉及其制备方法

71 CN97114396.X 耐高温合金材料的热处理方法及热处理的材料

72 CN97194171.8 表面合金化的高温合金

73 CN98120615.8 高温合金的抗腐蚀强度

74 CN98111282.X 耐高温蜂窝金属合金及其制作方法

75 CN98103302.4 具有优越高温性能和模铸性的镁合金

76 CN98114241.9 耐高温耐高压耐磨擦精密铸造合金感温元件保护头

77 CN98125722.4 含硫铁基高温自润滑耐磨合金及其制备方法

78 CN98121097.X 一种铸造镍基高温合金

79 CN99120632.0 耐高温腐蚀磨损铁铝合金

80 CN99126359.6 高温高强度奥氏体抗氧化腐蚀高温合金

81 CN99116931.X 稀土铁基高温形状记忆合金

82 CN98114349.0 一种钛合金及钛铝金属间化合物的高温防护技术

83 CN99119603.1 低膨胀抗氧化高温合金

84 CN98810643.4 由多块单晶铸造高温合金叶片段制成的涡轮叶片

85 CN99127276.5 压铸镍基高温合金制品

86 CN00124004.8 用于处理待镀层的Ni基高温合金制部件表面的方法

87 CN00131176.X 抗高温磨损和腐蚀合金粉末

88 CN00110151.X 真空行波电磁细化高温合金精密铸造方法

89 CN00134565.6 一种高强高温恒弹性合金及其制造方法

90 CN00113555.4 一种高温耐磨合金钢及其生产方法

91 CN01113438.0 TiAl基合金的快速高温气体渗氮工艺

92 CN01136581.1 高性能镍基高温合金

93 CN01134629.9 一种高温高性能高铌钛铝合金

94 CN00134346.7 高温合金真空感应熔炼超纯净脱硫技术

95 CN00134338.6 新一代抗氧化变形高温合金

96 CN01106093.X 自蔓延高温合成大块非晶合金和非晶基复合材料技术

97 CN01103183.2 耐热耐磨耐高温氧化抗热腐蚀硅化物合金

98 CN01113895.5 一种定向凝固钴基高温合金

99 CN02110178.7 抗高温氧化的钛铝基合金梯度材料及制备

100 CN200610030932.6 一种燃气轮机热通道部件高温合金涂料

101 CN200710175504.7 一种钛镍铝铌锆高温合金材料

102 CN200710175511.7 一种钛镍铝铌铪高温合金材料

103 CN200710166545.X 带中心孔的高温合金模锻件的加工方法

104 CN200710077994.7 一种能提高高温合金弹簧抗高温松弛能力的热处理方法105 CN200710163799.6 难变形高温合金复合包套方法

106 CN200610152960.5 高温钛合金复杂沟槽结构面板与法兰液相扩散连接方法107 CN200710009645.1 一种镍锰钴镓高温形状记忆合金及其制备方法

108 CN200710009646.6 一种镍锰铜镓高温形状记忆合金及其制备方法

109 CN200610116738.X 一种大规格高温合金圆饼的制备方法

110 CN200710158404.3 耐高温铝合金及其制法

111 CN200710192652.X 铌合金高温抗氧化硅化物涂层及其制备方法

112 CN200710179685.0 采用籽晶法与螺旋选晶法组合制备Co基单晶高温合金的方法

113 CN200610147658.0 高温合金钢P91的冶炼方法

114 CN200680023632.3 用于高温用途的Ni-Cr-Fe合金

115 CN200810010167.0 高强耐磨耐高温纳米合金焊条

116 CN200810045202.2 含高温铁素体的免训练铸造铁基形状记忆合金

117 CN200580048391.3 制备具有Pt金属改性的γ-Ni+γ'-Ni3Al合金组分及活性元素的高温涂层的......

118 CN200810101606.9 一种铌硅铪钛铝铬超高温合金及其制备方法

119 CN200810019000.0 高温集热管硬质玻璃与可伐合金封接方法

120 CN200810050537.3 一种抗高温氧化性的γ基钛铝合金材料及其制备方法121 CN01208617.7 高硫合金钢自润滑耐高温球面轴承

122 CN02251220.9 一种单晶高温合金电场定向凝固设备

123 CN92204171.7 高温液体合金陶瓷网格过滤板

124 CN97227991.1 一种高强耐高温铝铜铁合金涂层不粘锅

125 CN99213946.5 悬挂式铸造高温合金棒材浇铸装置

126 CN00210913.1 一种真空行波电磁细化高温合金精密铸造装置

127 CN01272251.0 单晶高温合金定向凝固过程温度场自动采集装置

128 CN200720122845.3 高温合金变截面长轴类大锻件坯料的局部加热电炉

129 CN200620133779.5 高温合金等温锻造的大型组合模具

130 CN200720122846.8 高温合金异形截面的环形锻件组合辗轧模具

131 CN200720149751.5 耐高温的铜锡合金电镀体

132 CN200410021387.5 提高镍基超合金高温强度及热加工塑性的微合金化方法133 CN200410029749.5 高温抗氮化耐磨耐热合金材料

134 CN200410029900.5 高温非晶、微晶软磁合金

135 CN03124547.1 防止硬质合金制品在高温烧结中粘结舟皿的方法及防粘纸136 CN02806945.5 提高温度控制的形状记忆合金促动器

137 CN200410042563.3 一种含钯镍基多元合金高温钎焊料

138 CN200410025103.X 高温合金GH1015的轧制开坯生产方法

139 CN02822233.4 镍基高温合金的开发方法

140 CN200410061055.X 一种测定镍基高温合金相含量的方法

141 CN200410087557.X 高温合金表面铝硅渗层去除液及应用方法

142 CN200310113920.6 用于高温熔炼耐热铝合金的熔剂

143 CN200410074408.X 一种易切削高温高强自润滑耐磨合金材料

144 CN200310110162.2 一种高温耐磨合金

145 CN200410102701.2 适用于高Mo含量镍基高温合金的热障涂层

146 CN200410102078.0 高温结构部件用金属合金纳米复合材料及其制备方法147 CN03805631.3 具有良好耐高温腐蚀性和耐氧化性的耐热性钛合金材料及其制造方法

148 CN03804427.7 具有良好耐高温氧化性的Ni合金耐热材料

149 CN200510053909.4 一种钛镍铝铌高温合金材料

150 CN200510053910.7 一种钛镍铝钼高温合金材料

151 CN200510053911.1 一种钛镍铝高温合金材料

152 CN03807118.5 高温应用中的高强度铝合金

153 CN200510024208.8 大型高温合金涡轮盘的热加工锻造方法

154 CN200510059919.9 高温合金表面热障涂层及其制备方法

155 CN200510064747.4 一种铱铪铌高温合金材料及其制备方法

156 CN200510018473.5 免高温热处理低合金耐磨铸钢的制备工艺

157 CN200510055023.3 具有优异的耐高温氧化性和耐腐蚀性的钛合金

158 CN03127063.8 新型抗高温蠕变压铸镁合金

159 CN02133203.7 一种轻质耐高温钛铝基合金排气门的制备方法

160 CN03150161.3 一种耐高温抗粘着碳化钨基硬质合金的钴基粘结相材料

161 CN03150546.5 一种铁基高温合金的冶炼生产方法

162 CN02144942.2 一种高温合金管坯加工方法

163 CN02144977.5 一种高温合金管材的加工工艺

164 CN02144787.X 一种单晶高温合金电场定向凝固设备

165 CN02144627.X 改善高铌强化型单晶高温合金使用性能的热处理方法

166 CN03117525.2 高温合金液体粒化方法

167 CN03151239.9 微米晶钛镍钯基高温形状记忆合金制备方法

168 CN02132632.0 一种高温合金管材热挤压专用玻璃润滑剂制备及应用

169 CN02109842.5 一种高温合金抗高温氧化及热腐蚀的方法

170 CN200310105213.2 利用铜铁混合金属熔池生产高温煤气的生产工艺

171 CN03133533.0 镍基高温合金的超纯冶炼方法

172 CN200310112997.1 高温合金蠕变/疲劳试验的高频预加热处理技术

173 CN200510017355.2 一种高温合金制品材料再生循环利用的方法

174 CN200510025772.1 兼具室温力学性能与高温蠕变性能的含钇镁合金

175 CN200510010126.8 耐高温抗磨抗氧化复合金属材料及其制备方法

176 CN200510088644.1 一种铱铪锆超高温合金

177 CN200510019239.4 镍基高温合金成分的优化设计方法

178 CN200510084011.3 一种高温模具用镍基铸造高温合金

179 CN200510046720.2 一种高温钛合金的表面防护方法

180 CN200510093401.7 一种铌钨铪硅高温合金材料及其制备方法

181 CN200510104828.2 用于高温超导的Ni-W合金的制备方法

182 CN200510068116.X 一种高蠕变抗力和高疲劳强度的高温钛合金

183 CN200410094587.3 高温耐磨合金

184 CN200510030203.6 高温合金材料渗氮热处理工艺

185 CN200510057416.8 一种抗高温氧化及耐高温腐蚀的高温合金

186 CN200510057417.2 一种水泥回转窑测温热电偶保护管用高温合金

187 CN200510110674.8 微米细晶钛镍铪高温形状记忆合金块材制备方法

188 CN200410087662.3 一类耐高温、高强度的钼基非晶态合金

189 CN200510130817.1 含铪镍基铸造高温合金K488返回料合金真空熔炼工艺190 CN200510130059.3 一种铱铌硅高温合金材料及其制备方法

191 CN200510132598.0 一种单相铌钨铪超高温合金材料

192 CN200410100466.5 一种镍基高温合金管材的加工工艺

193 CN200510042323.8 变形高温合金低倍粗晶粒的预防方法

194 CN200610042265.3 微合金化处理的镍铬高温合金材料及其制备方法

195 CN200610076274.4 用于高温超导的高W含量Ni-W合金的制备方法

196 CN200610078062.X 高温耐磨耐蚀Co-Ti-Si金属间化合物合金材料

197 CN200610078061.5 高温耐磨耐蚀Fe-Cr-Si铁基合金材料

198 CN200610018833.6 一种陶瓷与钢焊接用高温钎焊合金焊料及其制备方法199 CN200610054330.4 一种高使用温度、高强度、抗高温氧化及耐高温腐蚀变形的高温合金

200 CN200510046361.0 一种含铼镍基单晶高温合金及其制备工艺

201 CN200510046363.X 一种高温合金防护技术

202 CN200480028624.9 用于高温用途的奥氏体Fe-Cr-Ni合金

203 CN200610066447.4 用于高温超导的复合Ni合金基带的制备方法

204 CN200480031565.0 具有增强的抗疲劳和抗蠕变性的高温粉末冶金超合金205 CN200610084150.0 高温铝合金

206 CN200510046663.8 高温合金中磷的分析方法

207 CN200610098709.5 一种高温钼合金丝材及其制备方法

208 CN200480040809.1 适于高温下使用的含铝合金的保护层及制备该保护层的方法

209 CN200610048622.7 镍合金高温钎料

210 CN200610010467.X 耐高温抗磨抗氧化合金钢及其制备方法

211 CN200610095045.7 一种镁及其合金的高温阻燃保护方法

212 CN200580002456.0 扩散障用合金皮膜及其制造方法、以及高温装置构件213 CN200610114846.3 耐受高温腐蚀的工件和具有该类工件的往复式活塞内燃机以及合金作为高温腐蚀保护的用途

214 CN200480041667.0 具有增强的抗疲劳和抗蠕变性的高温粉末冶金超合金215 CN200610048621.2 微细钴合金高温粉末钎料

216 CN200610113097.2 一种含钼的Ni3Al基单晶高温合金材料及其制备方法217 CN200610086231.4 高温自润滑合金钢及其冶炼方法、应用

218 CN200610096471.2 耐高温软化引线框架用铜合金及其制造方法

219 CN200610159529.3 通过受控凝固来生产可铸造的高温铝合金的方法

220 CN200580012419.8 高温和高速下具有优良可成形性的AL-MG合金板及其制造方法

221 CN200610104883.6 耐高温、抗电弧侵蚀复合稀土钼合金及其制备方法

222 CN200610095270.0 耐高温FeNiCo恒弹性合金及其制备方法以及用该合金制备元件的方法

223 CN200510047752.4 一种低成本第三代镍基单晶高温合金

224 CN200510047786.3 单晶高温合金直流电流固溶处理方法与装置

225 CN200510047847.6 单晶高温合金的电时效处理方法

226 CN200610098276.3 耐高温镍铬合金及其制造方法

227 CN200610016503.3 环保型高温抗氧化的锡合金

228 CN200710063166.8 一种高承温能力的镍基单晶高温合金

229 CN200710071695.2 电子束钎焊修复高温合金叶片的方法

230 CN200710063165.3 一种无铼的镍基单晶高温合金材料

231 CN200580027512.6 显示高强度且在高温环境下显示优异的耐磨损性的EGR 式内燃机的再循环废气流量控制阀等的烧结Cu合金制轴......

232 CN200710077667.1 高温合金大型异型截面环坯的制坯方法

233 CN200710063131.4 一种导辊用新型镍基高温合金材料及其热处理工艺

234 CN200610024849.8 燃气轮机热部件高温合金涂料

235 CN200610024850.0 燃气轮机热部件高温合金涂料

236 CN200610024845.X 高温合金部件和焊接材料

237 CN200610024848.3 一种高温合金材料

238 CN200610024843.0 高温合金部件和焊接材料

239 CN200610024844.5 高温合金部件和焊接材料

240 CN200610046063.6 高强耐磨耐高温纳米合金钢材料及其制作方法

241 CN200710054343.6 一种高温抗磨合金

242 CN200710017881.8 一种高温固溶强化耐热钛合金

243 CN200710017887.5 一种含稀土高温固溶强化耐热钛合金

244 CN200580039370.5 镍基高温合金

245 CN200710100038.6 一种高温长寿自润滑耐磨合金材料

246 CN200610040660.8 高温合金基自润滑复合材料及其表面图案化处理方法247 CN200480039950.X 钛合金显微结构细化方法及钛的高温-高应变速率超塑性成形

248 CN200710072535.X 低温钎焊铝合金获得高温使用性能焊接接头的方法

249 CN200610046891.X 一种无铼第二代镍基单晶高温合金

250 CN200610046945.2 一种高强抗热腐蚀低偏析定向高温合金

251 CN200710072388.6 耐高温树脂改性聚苯酯三元合金超声马达摩擦材料

252 CN200610052376.2 大型高温合金铸件的砂模铸造方法

253 CN200710011771.0 一种高热强性、高热稳定性的高温钛合金

254 CN200610047216.9 一种高温合金防护涂层及其制备方法

255 CN200680004448.4 高温特性优良的瓶罐用铝合金板

256 CN200680004818.4 合金、防止构件高温腐蚀与氧化的防护层和构件

257 CN200610047418.3 一种定向凝固镍基高温合金及其热处理工艺

258 CN200710175506.6 一种钛镍铝基高温合金材料及其制备方法

259 CN200710175508.5 一种钛锆铌锡高温形状记忆合金材料及其制备方法

260 CN200610047464.3 一种定向凝固柱晶或单晶镍基高温合金修复或涂层方法261 CN200610115955.7 低钴镍含量的高温合金

262 CN200680006735.9 合金,防止构件高温腐蚀和/或氧化的保护层及构件

263 CN200710179683.1 一种Ni基单晶高温合金采用籽晶制备的方法

264 CN200710179684.6 一种Ni3Al基单晶高温合金采用籽晶制备的方法

265 CN200710179686.5 采用籽晶法与螺旋选晶法组合制备Ni基单晶高温合金的方法

266 CN200710179687.X 采用籽晶法与螺旋选晶法组合制备Ni3Al基单晶高温合金的方法

267 CN200810112416.7 由富铬析出相强化的高铬镍基高温合金及其制备方法268 CN200810064546.8 一种用于镍基高温合金TIG焊的活性剂及其使用方法269 CN200810053165.X 用于金属表面熔覆强化工艺的耐高温铁基合金粉末

270 CN200680036455.2 耐高温脆性优异的易切削铝合金挤出材料

271 CN200810024766.8 电热合金在六面顶高温高压合成腔体中的用途

272 CN200810068723.X 镍基高温合金异形环锻件的辗轧成形方法

273 CN200810068727.8 镍基高温合金锥形环锻件的辗轧成形方法

274 CN200710020928.6 抗渗碳耐高温电热合金

275 CN200710011098.0 一种定向凝固抗热腐蚀镍基铸造高温合金及其制备方法276 CN03218350.X 液态合金多环连通器的高温多尘气体放散阀

277 CN200520089134.1 耐高温耐高压耐磨擦精密铸造合金感温元件保护头

付款方式:

1、本套技术资料160元

2、资料都为电子版的,资料包括相关配方制备工艺等,客户也可以根据自己需要选择适合自己的进行打印。资料来源真实可靠,为你的创业保驾护航,资料可以邮箱发送或qq传送。也可以邮寄光盘技术资料。现已全面支持全国代收货款!多余费用买家承担。

3、本资料全面价格优惠,资料随时更新,免费为你两年内提供国内能有的相关技术!

高温合金 高温合金:是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料。高温合金为单一奥氏体基体组织,且其合金化程度很高,在各种温度下均具有良好的组织稳定性和使用的可靠性。高温合金主要用于固体火箭发动机及燃气轮机的 4 大热端部件,即导向器、涡轮叶片、涡轮盘和燃烧室。就目前使用的高温合金来看,镍基高温合金的使用范围远远大于铁基和钴基高温合。 发展概况:普通锻造---铸造高温合金---定向凝固高温合金---单晶 高温合金----弥散强化高温合金和纤维增强的高温合金。 ODS高温合金: (1)生产工艺:DS 高温合金都是采用MA技术将超细的氧化物颗粒均匀地分散到合金基体中。含有弥散氧化物颗粒的机械合金化 粉末经固结处理后,便可得到密实的合金材料。 原始粉末-机械和金-装套,除气-封焊-热挤-形变加工-再结晶退火-探伤检测-成品 高温合金熔炼新技术: 高温合金成型方法:熔模精密铸造,铸锭冶金(包括挤压、轧制、锻造等)粉末冶金,定向凝固。

高温合金的几种成型方法的工艺路线 熔模精密铸造 熔模精密铸造也叫失蜡铸造,采用可溶一次性蜡模和一次性陶瓷型壳及陶瓷型芯铸造成型的方法。这种方法非常适合生产尺寸公差小、薄壁、拔模斜度小和表面光洁度大的铸件用该方法生产的铸件尺寸精度高,表面质量好,,经常不需要特殊的处理就能直接装配使用。 基本工艺流程为:将耐火材料和粘结剂配制成粘度适中的浆料,把表面清洁、尺寸精确的蜡模在浆料里浸蘸,撒砂。待其干燥后,重复多次蘸浆、撒砂步骤,每一层浆料的粘度与所撒得砂的粒度都有变化,一般面层为细沙,背层为粗砂;最后一层只挂浆,不撒砂;待型壳充分干燥后,用水蒸汽或热水进行脱蜡,最后进行焙烧,使型壳具有一定强度。浇注铸件前,型壳要预热到一定温度,以保证金属具有较好的流动性;浇注金属液,待铸件凝固后,除壳,清砂,得到所需铸件。其工艺程见图所示。

镁合金熔铸工艺特点及典型熔炼工艺 在熔炼镁合金过程中必须有效地防止金属的氧化或燃烧,可以通过在金属熔体表面撒熔剂或无熔剂工艺来实现.通常添加微量的金属铍和钙来提高镁熔体的抗氧化性.熔剂熔炼和无熔剂熔炼是镁合金熔炼与浇注过程的两大类基本工艺.1970年之前,熔炼镁合金主要是采用熔剂熔炼工艺.熔剂能去除镁中杂质并且能在镁合金熔体表面形成一层保护性薄膜,隔绝空气.然而熔剂膜隔绝空气的效果并不十分理想,熔炼过程中氧化燃烧造成的镁损失还是比较大.此外,熔剂熔炼工艺还存在一些问题,一方面容易产生熔剂夹杂,导致铸件力学性能和耐蚀性下降,限制了镁合金的应用;另一方面熔剂与镁合金液反应生成腐蚀性烟气,破坏熔炼设备,恶化工作环境.为了提高熔化过程的安全性和减少镁合金液的氧化,20世纪70年代初出现了无熔剂熔炼工艺,在熔炼炉中采用六氟化硫(SF6)与氮气(N2)或干燥空气的混合保护气体,从而避免液面和空气接触.混合气体中SF6的含量要慎重选择.如果SF6 含量过高,会侵蚀坩锅降低其使用寿命;如果含量过低,则不能有效保护熔体.总的来说,无论是熔剂熔炼还是无熔剂熔炼,只要操作得当,都能较好地生产出优质铸造镁合金. 1熔炼保护工艺 (1)熔剂保护熔炼工艺

将熔体表面与氧气隔绝是安全地进行镁合金熔炼的最基本 要求.早期曾尝试采用气体保护系统,但效果并不理想.后来,人 们开发了熔剂保护熔炼的工艺.镁合金用熔剂见表7.3.在熔炼过程中,必须避免坩锅中熔融炉料出现"搭桥"现象,将余下的炉料 逐渐添加到坩锅内,保持合金熔体液面平稳上升,并将熔剂轻轻 撒在熔体表面. 每种镁合金都有各自的专用熔剂,必须严格遵守供应商规定的熔剂使用指南.在熔化过程中,必须防止炉料局部过热.采用熔体氯化工艺熔炼镁合金时,必须采取有效措施收集Cl2.在浇注前,要对熔体仔细撇渣,去氧化物,特别是影响抗蚀性的氯化物.浇注后,通常将硫粉撒在熔体表面以减轻其在凝固过程中的氧化. (2)无熔剂保护工艺 压铸技术中采用熔剂熔炼工艺会带来一些操作上的困难,特别是在热压室压铸中,这种困难更加严重.同时,熔剂夹杂是镁合金铸件最常见的缺陷,严重影响铸件的力学性能和耐蚀性,大大 阻碍了镁合金的广泛应用.20世纪70 年代初,无熔剂熔炼工艺 的开发成功是镁合金应用领域中的一个重要突破,对镁合金工业的发展有着革命性的意义. 1)气体保护机理 如上所述,纯净的N2,Ar,Ne 等惰性气体虽然能对镁及其合金熔体起到一定的阻燃和保护作用,但效果并不理想.N2易与镁

第21卷第11期2009年11月 钢铁研究学报 Jo urnal o f Iro n and Steel Resear ch V o l.21,N o.11N o vember 2009 基金项目:国际科技合作项目(20061415) 作者简介:冯 硕(1985-),男,硕士生; E -mail:fengs huo1985a@yahoo 1com 1cn; 修订日期:2009-07-02 弥散强化铸造合金制备工艺的研究 冯 硕1, 韩 伟2, 骆合力1, K arin G 3, 李长海3 (1.钢铁研究总院高温材料研究所,北京100081; 2.中国钢研科技集团公司集团办公室,北京100081;3.Chalmers 工业大学材料科学与工程学院,瑞典哥德堡SE -41296) 摘 要:通过铸造实现弥散强化是不同于传统粉末冶金弥散强化的新途径。总结了现有的几种用铸造实现弥散强化的工艺。如何在钢液中获得大量超细的第二相粒子、大量超细的第二相粒子在钢液中的行为、第二相粒子在凝固前沿的行为这三个基本问题决定最终强化的效果。对这三个基本问题进行了理论分析,指出了工艺的几个关键点。 关键词:弥散强化;铸造合金;制备工艺 中图分类号:T G136+11 文献标识码:A 文章编号:1001-0963(2009)11-0051-05 Analysis of Casting Technique for Dispersion Strengthening FENG Shuo 1 , H AN Wei 2 , LU O H e -li 1 , Karin G 3 , LI Chang -hai 3 (1.H ig h T emper atur e M aterial Research Institute,Cent ral Iro n and Steel Resear ch I nstit ute,Beijing 100081,China;2.Gr oup O ffice,China Iro n and Steel Research Institute G ro up,Beijing 100081,China; 3.Department of M aterials Science and Engineer ing,Chalmers U niver sity o f T echno log y,Go thenbur g SE -41296,Sweden) Abstract:D isper sion strengthening thro ug h so lidificat ion pr ocessing is an inno vative route compared w ith tradition -al pow der metallurg y r oute.Ex isting casting techniques w hich can realize disper sion str eng thening are rev iewed.H ow to achieve a la rge number of ultr afine second phase par ticles in liquid metal,the behavior of these particles in liquid met al and the behav ior o f these part icles at the so lid/liquid interface are three basic issues t hat contro l the f-i nal strengt hening effect.T he basic issues inv olv ed ar e analyzed and so me key po ints are sug gested.Key words:disper sion strengthening;casting alloy ;pro cess 在合金的各种强化方法(亚结构强化、固溶强化、析出强化、复合强化和弥散强化)中,弥散强化是一种比较独特的强化方法。亚结构强化、固溶强化、析出强化的强化效果随温度升高而逐渐减弱直至消失。弥散强化采用超细的稳定的碳化物、氮化物、氧化物强化合金基体,这些稳定的第二相粒子即使在高温下也不聚集长大,其强化效果可一直保持到很高的温度(甚至到熔点附近),因此弥散强化合金在高温下有很大的优势 [1] 。弥散强化与复合强化的区 别在于:弥散强化采用小体积分数(一般小于5%)的超细的第二相粒子强化,而复合强化则采用大体 积分数(一般大于20%)的晶须、纤维等强化。为了在合金基体中引入大量超细稳定的第二相粒子,传统的弥散强化合金都采用粉末冶金的方法制造。粉末冶金弥散强化合金采用内氧化法、共沉淀法、机械合金化(M A)等手段获得超细的稳定的第二相粒子在合金基体上均匀弥散的分布。虽然传统弥散强化合金取得很大成功,但由于工艺的复杂性、成本高、焊接性能不佳等因素限制了其进一步发展。采用其他工艺如铸造制备弥散强化合金的研究虽然不多,但也取得了一定的成功。本文对现有的几种可实现弥散强化的铸造工艺进行了总结,并对工艺过程涉

再生铝熔炼工艺特点? 再生铝是以回收来的废铝零件或生产铝制品过程中的边角料以及废铝线等为主要原材料,经熔炼配制生产出来的符合各类标准要求的铝锭。这种铝锭采用回收废铝,而有较低的生产成本,而且它是自然资源的再利用,具有很强的生命力,特别是在当前科技迅猛发展,人民生活质量不断改善的今天,产品更新换代频率加快,废旧产品的回收及综合利用已成为人类持续发展的重要课题,再生铝生产也就是在这样的形式下应运而生并具有极好的前景。? 由于再生铝的原材料主要是废杂铝料,废杂铝中有废铝铸件(以Al-Si合金为主)、废铝锻件(Al-Mg-Mn、Al-Cu-Mn等合金)、型材(Al-Mn、Al-Mg等合金)废电缆线(以纯铝为主)等各种各样料,有时甚至混杂入一些非铝合金的废零件(如Zn、Pb合金等),这就给再生铝的配制带来了极大的不便。如何把这种多种成分复杂的原材料配制成成分合格的再生铝锭是再生铝生产的核心问题,因此,再生铝生产流程的第一环节就是废杂铝的分选归类工序。分选得越细,归类得越准确,再生铝的化学成分控制就越容易实现。? 废铝零件往往有不少镶嵌件,这些镶嵌件都是些以钢或铜合金为主的非铝件,在熔炼过程中不及时地扒出,就会导致再生铝成分中增加一些不需要的成分(如Fe、Cu等)因此,在再生铝熔炼初期,即废杂铝刚刚熔化时就必须有一道扒镶嵌件的工序(俗称扒铁工序)。把废杂铝零件中的镶嵌件扒出,扒得越及时、 越干净,再生铝的化学成分就越容易控制。扒铁时熔液温度不宜过高,温度的升高会使镶嵌件中的Fe、Cu元素溶入铝液。?

各地收集来的废杂铝料由于各种原因其表面不免有污垢,有些还严重锈蚀,这些污垢和锈蚀表面在熔化时会进入熔池中形成渣相及氧化夹杂,严重损坏再生铝的冶金质量。清除这些渣相及氧化夹杂也是再生铝熔炼工艺中重要的工序之一。采用多级净化,即先进行一次粗净化,调整成分后进行二级稀土精变,再吹惰性气体进一步强化精炼效果,可有效的去除铝熔液中的夹杂。? 废铝料表面的油污及吸附的水分,使铝熔液中含有大量气体,不有效的去除这些气体就使冶金质量大大下降,强化再生铝生产中的除气环节以降低再生铝的含气量是获得高质量再生铝的重要措施。? 再生铝原材料组成? 1、废杂铝来源? 目前我国再生铝厂利用的废杂铝主要来源于两方面,一是从国外进口的废杂铝,二是国内产生的废杂铝。? 进口废杂铝? 最近几年国内大量从国外进口废杂铝。就进口废杂铝的成分而言,除少数分 类清晰外大多数是混杂的。一般可以分为以下几大类:? ①单一品种的废铝? 此类废铝一般都是某一类废零部件,如内燃机的活塞,汽车减速机壳、汽车轮毂、汽车前后保险栓。铝门窗等。这些废铝在进口时已经分类清晰,品种单一,且都是批量进口,因此是优质的再生铝原料。?

1 CN02128856.9 一种抗金属灰化的镍基高温合金 2 CN02133773.X 汽轮机汽封用高温合金弹簧及其加工方法和检验装置 3 CN01136127.1 耐高温磨耗辊轮修护用焊接合金材料 4 CN02131317.2 一种兼顾高温蠕变与韧性的Fe-Cr-Ni基铸造合金及其制法 5 CN02155647.4 一种超高碳Cr-Ni-C高温耐磨合金材料 6 CN02155648.2 一种高温耐磨耐蚀Ni-Mo-Si金属硅化物合金材料 7 CN02150476.8 高温合金的电化学分解方法 8 CN01135231.0 抗高温磨粒磨损堆焊合金材料 9 CN02157794.3 电弧炉冶炼镍基高温合金的工艺方法 10 CN02145569.4 耐高温抗氧化贱金属铜银合金组合物及其生产方法 11 CN00816047.3 具有良好耐高温氧化性的耐热合金的制备方法 12 CN02121274.0 一种铬基高温合金 13 CN02128855.0 一种抗金属灰化、炭化铁镍铬基铸造高温合金 14 CN02116369.3 高温镍氢电池用贮氢合金材料及制法 15 CN02129176.4 高温耐磨耐腐蚀Cr-Ni-Si金属硅化物合金材料 16 CN02157165.1 耐高温腐蚀合金、热障涂层材料、涡轮机构件及燃气涡轮机 17 CN01138854.4 一种单晶高温合金定向凝固过程温度场数据自动采集方法 18 CN02100328.9 提高TiAl合金抗高温氧化的铬改性铝化物涂层的制备 19 CN02154585.5 铜基合金及其制造方法以及铜基合金制气化器等的耐高温性部件 20 CN02122933.3 长轴类高温合金大锻件整体锻造工艺 21 CN01810058.9 表面合金化的高温合金 22 CN03131144.X 一种抗金属灰化高强度高温耐蚀合金 23 CN03111619.1 一种耐高温耐磨损高强度合金的制备方法 24 CN96115293.1 一种镍基高温合金锻件和棒材获得均匀超细晶粒的方法 25 CN96123394.X 一种由铁-镍超级高温合金组成的耐高温材料体的制造方法 26 CN96103277.4 耐高温低膨胀锌基耐磨合金 27 CN96106513.3 一种合金钢、特种钢、高温合金管的制造方法 28 CN96107076.5 高强度镍基铸造高温合金 29 CN85102472 高温耐热铁基合金 30 CN85105832 高温合金盐浴渗硼剂及其制备方法 31 CN85103156 提高高温合金锻造质量的一种简单新工艺 32 CN85100649 超高温耐磨铸造镍基合金 33 CN85101950 高碳低合金钢高温形变球化退火工艺 34 CN85102029 镍基高温合金可锻性改进 35 CN86108069 耐高温冲击磨损等离子喷焊镍基合金加碳化物复合粉末涂层材料 36 CN88100515 改进选定的铬-钼改良型合金钢高温特性和可焊性的方法 37 CN87101772 电气开关用的高温触点合金 38 CN88104319.2 高温用快速凝固含硅铝基合金 39 CN88100747.1 无稀土高温超导合金及其制备方法 40 CN88100441.3 高温自润滑镍基合金 41 CN89105034.5 一种提高高温合金性能的方法 42 CN89109243.9 供超高温合金用的富集钇的铝化物涂层 43 CN90109970.8 抗氧化的低膨胀高温合金

项目名称:高温合金材料设计与制备的基础研究首席科学家:孙晓峰中国科学院金属研究所起止年限:2010年1月-2014年8月 依托部门:中国科学院

一、研究内容 1. 拟解决的关键科学问题 高温合金中通常含有十几种强化元素,合金化程度较高,强化机理复杂,有的强化元素之间还存在较强的交互作用,认识复杂体系中合金化元素的作用机制是高温合金成分优化和发展先进合金的理论基础,但迄今为止,部分元素的作用机制仍不清楚。高温合金中的纯净化冶炼及凝固缺陷控制是改善材料综合性能、提高产品合格率的关键环节,但我国的冶炼水平与欧美等发达国家存在较大差距,对于凝固缺陷的形成机理尚不明确,实际工程中仍然靠经验和反复试制来解决问题,此外,在前期工作中发现现有凝固理论中的枝晶生长机制尚不完善,有待于进一步研究。在热加工方面,粉末冶金与喷射成形为获得均质近终成形大型铸锻件提供了新的短流程、低成本技术途径,然而,对于热加工过程中的塑性变形动力学、原始颗粒边界和夹杂物等缺陷的形成机理和控制方法等方面仍缺乏系统的理论研究工作。抗高温氧化腐蚀防护涂层为高温合金构件的长寿命服役提供了重要的保障,但由于高温防护涂层服役环境的特殊性与防护涂层的多界面特性,使得抗高温腐蚀涂层的防护机理以及陶瓷涂层与金属涂层界面的相容性等科学问题尚没有得到有效的解决。为了保证发动机的安全可靠性,高温合金材料的性能评价方法和基础数据测试是发动机设计选材的重要依据,国内在高温结构材料的使用性能表征方法以及在服役环境下的损伤特征和寿命预测方面开展了一些研究工作,但还没有形成系统的理论体系。针对上述高温合金设计与制备中存在的问题,本项目拟解决的关键科学问题如下: (1)复杂多元先进高温合金成分设计及强韧化机理 溶质原子Co、W、Mo、Re、Ru等及微量元素C、B、Hf等在先进单晶高温合金中的原子占位、偏聚与扩散行为;强化相的晶体结构、析出规律及稳定性对高温合金组织及性能的影响;热-力耦合作用下固相扩散诱发的合金微结构演变动力学;溶质原子间的交互作用;多元强化合金的成分设计、高温度梯度定向凝固组织与性能调控。 (2)高温合金纯净化冶炼及凝固缺陷形成与控制 高温合金纯净化冶炼过程中杂质元素去除热力学和动力学,高温熔体中亚结构的表征及演化动力学;熔体结构及熔体热历史对凝固组织和缺陷的影响规律;多场耦合作用下胞状枝晶生长机制及凝固组织演变过程;多元复杂合金凝固过程动力学模型的建立、多场耦合求解及凝固组织演变“可视化”数值模拟;高温合金缺陷形成机理与控制基础理论。

6063铝合金熔炼生产工艺手册 本文由全球铝业网 (https://www.doczj.com/doc/2010807745.html,) 编辑,转载请注明出处,十分感谢! 一.Al-Mg-Si系合金的基本特点: 6063铝合金的化学成份在GB/T5237-93标准中为0.2-0.6%的硅、0.45-0.9%的镁、铁的最高限量为0.35%,其余杂质元素(Cu、Mn、Zr、Cr等)均小于0.1%。这个成份范围很宽,它还有很大选择余地。 6063铝合金是属铝-镁-硅系列可热处理强化型铝合金,在AL-Mg-Si组成的三元系中,没有三元化合物,只有两个二元化合物Mg2Si和 Mg2Al3,以α(Al)-Mg2Si伪二元截面为分界,构成两个三元系,α(Al)-Mg2Si-(Si)和α(Al)-Mg2Si-Mg2Al3,如图一、田二所示:在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的合金强度就越高,反之,则越低,如图2所示,在α(Al)-Mg2Si伪二元相图上,共晶温度为595℃,Mg2Si的最大溶解度是1.85%,在 500℃时为1.05%,由此可见,温度对Mg2Si在Al中的固溶度影响很大,淬火温度越高,时效后的强度越高,反之,淬火温度越低,时效后的强度就越低。有些铝型材厂生产的型材化学成份合格,强度却达不到要求,原因就是铝捧加热温度不够或外热内冷,造成型材淬火温度太低所致。 在Al-Mg-Si合金系列中,强化相Mg2Si的镁硅重量比为1.73,如果合金中有过剩的镁(即Mg:Si>1.73),镁会降低Mg2Si在铝中的固溶度,从而降低Mg2Si在合金中的强化效果。如果合金中存在过剩的硅,即Mg:Si<1.73,则硅对Mg2Si在铝中的固溶度没有影响,由此可见,要得到较高强度的合金,必须Mg:Si<1.73。 二.合金成份的选择 1.合金元素含量的选择 6063合金成份有一个很宽的范围,具体成份除了要考虑机械性能、加工性能外,还要考虑表面处理性能,即型材如何进行表面处理和要得到什么样的表面。例如,要生产磨砂料,Mg/Si应小一些为好,一般选择在Mg/Si=1-1.3范围,这是因为有较多相对过剩的Si,有利于型材得到砂状表面;若生产光亮材、着色材和电泳涂漆材,Mg/Si在1.5-1.7范围为好,这是因为有较少过剩硅,型材抗蚀性好,容易得到光亮的表面。 另外,铝型材的挤压温度一般选在480℃左右,因此,合金元素镁硅总量应在1.0%左右,因为在500℃时,Mg2Si在铝中的固溶度只有1.05%,过高的合金元素含量会导致在淬火时Mg2Si不能全部溶入基体,有较多的末溶解Mg2Si相,这些Mg2Si相对合金的强度没有多少作用,反而会影响型材表面处理性能,给型材的氧化、着色(或涂漆)造成麻烦。 2.杂质元素的影响

铝合金熔炼工艺流程和操作工艺(一) 装料 熔炼时,装入炉料的顺序和方法不仅关系到熔炼的时间、金属的烧损、热能消耗,还会影响到金属熔体的质量和炉子的使用寿命。装料的原则有: 1、装炉料顺序应合理。正确的装料要根据所加入炉料性质与状态而定,而且还应考虑到最快的熔化速度,最少的烧损以及准确的化学成分控制。 装料时,先装小块或薄片废料,铝锭和大块料装在中间,最后装中间合金。熔点易氧化的中间合金装在中下层。所装入的炉料应当在熔池中均匀分布,防止偏重。 小块或薄板料装在熔池下层,这样可减少烧损,同时还可以保护炉体免受大块料的直接冲击而损坏。中间合金有的熔点高,如AL-NI和AL-MN合金的熔点为750-800℃,装在上层,由于炉内上部温度高容易熔化,也有充分的时间扩散;使中间合金分布均匀,则有利于熔体的成分控制。 炉料装平,各处熔化速度相差不多这样可以防止偏重时造成的局部金属过热。 炉料应进量一次入炉,二次或多次加料会增加非金属夹杂物及含气量。 2、对于质量要求高的产品(包括锻件、模锻件、空心大梁和大梁型材等)的炉料除上述的装料要求外,在装料前必须向熔池内撒20-30kg粉状熔剂,在装炉过程中对炉料要分层撒粉状熔剂,这样可提高炉体的纯洁度,也可以减少损耗。 3、电炉装料时,应注意炉料最高点距电阻丝的距离不得少于100mm,否则容易引起短路。 熔化 炉料装完后即可升温。熔化是从固态转变为液态的过程。这一过程的好坏,对产品质量有决定性的影响。 A、覆盖 熔化过程中随着炉料温度的升高,特别是当炉料开始熔化后,金属外层表面所覆盖的氧化膜很容易破裂,将逐渐失去保护作用。气体在这时候很容易侵入,造成内部金属的进一步氧化。并且已熔化的液体或液流要向炉底流动,当液滴或液流进入底部汇集起来时,其表面的氧化膜就会混入熔体中。所以为了防止金属进一步氧化和减少进入熔体的氧化膜,在炉料软化下塌时,应适当向金属表面撒上一层粉状熔剂覆盖,其用量见表。这样也可以减少熔化过程中的金属吸气。 覆盖剂种类及用量 炉型及制品电气熔炼煤气炉熔炼 覆盖剂用量普通制品特殊制品普通制品特殊制品 (占投量) /% 0.4-0.5 0.5-0.6 1-2 2-4 覆盖剂种类粉状熔剂 Kcl:Nacl按1:1混合 B、加铜、加锌 当炉料熔化一部分后,即可向液体中均匀加入锌锭或铜板,以熔池中的熔体刚好能淹没住锌锭和铜板为宜。 这时应强调的是,铜板的熔点为1083℃,在铝合金熔炼温度范围内,铜是溶解在铝合金熔体中。因此,铜板如果加得过早,熔体未能将其盖住,这样将增加铜板的烧损;反之如果加得过晚,铜板来不及溶解和扩散,将延长熔化时间,影响合金的化学成分控制。 电炉熔炼时,应尽量避免更换电阻丝带,以防脏物落入熔体中,污染金属。 C、搅动熔体 熔化过程中应注意防止熔体过热,特别是天然气炉(或煤气炉)熔炼时炉膛温度高达1200℃,在这样高的温度下容易产生局部过热。为此当炉料熔化之后,应适当搅动熔体,以使熔池里各处温度均匀一致,同时也利于加速熔化.

1.铸造的成型特点及其存在的主要问题是什么? 答.特点(1)适用范围广,受零件的尺寸,重量和复杂程度的限制较少,可生产复杂形状,复杂内腔的毛胚和零件。(2)可用铸造合金种类多,对于脆性或难加工金属及合金,如铸铁、高锰钢,铸造是唯一可行的方法。(3)铸件的尺寸精度高,铸件尺寸比锻件和焊接件的尺寸精确,可节约大量金属材料和机械加工工时。(4)成本低廉,易实现机械化生产,可大量利用废、旧金属料,动力消耗小,节约加工工时和金属。 主要问题:铸造生产过程比较复杂,废品率高。 2.何为合金的铸造性能?他可以用哪些性能来衡量?铸造性能不好,会引起那些缺陷? 答:合金的铸造性能是表示合金通过铸造成型获得优质铸件的能力,通过流动性,收缩性来衡量。流动性不好时,铸件易产生浇不到,冷隔,气孔,夹杂,缩孔,热裂等缺陷。收缩性不好易引起缩孔和缩松现象,进而从而使铸件的机械性能,气密性,和物化性大大降低。 3.常用铸造合金中,哪种合金的铸造性能较好,那种铸造和金的铸造性能较差,为什么? 从合金流动性考虑,铸铁和硅黄铜的流动性最好,铝硅合金次之,铸钢最差。主要原因:结晶温度范围小的合金流动性好,反之,范围大的流动性差。在一定温度范围内结晶的亚共晶合金,凝固时存在一个较宽的既有液体又有树枝状晶体的两相区,凝固层的内表面精造不平,对流动阻力较大,故流动性差,合金结晶温度范围愈大,两相区愈宽,树枝晶体也愈多,金属液愈早停止流动,流动性愈差。从收缩率考虑,铸铁中灰铸铁的收缩率较小,由于灰铸铁结晶时所含大多是以石墨形态析出,石墨的比容大,使得铸铁体积膨胀抵消部分收缩,碳钢同样随含碳量的提高而增加。 4. 可采用哪些措施提高合金的流动性? 答:(1)选用共晶成分合金,或结晶温度范围小的合金 (2)提高金属液质量,金属液越纯净,含气体、夹杂越少。 (3)提高浇注温度和压头、合理设置浇注系统和改进铸件结构。 5,缩孔和缩松是怎么形成的?可采用什么措施防止? 答:凝固结束后往往在铸件某些部位出现孔洞,大而集中的空洞称缩孔,其形成条件是:金属在恒温或者很窄的温度范围内结晶,铸件壁成逐层凝固方式;孔洞细小而分散的空洞称缩松,其形成条件是:合金的液态收缩和凝固收缩大于固态收缩。防止缩孔和缩松的方法:(1)按照顺序凝固原则进行凝固。(2)合理确定内浇道位置及浇注工艺。(3)合理应用冒口、冷铁、和补贴等工艺措施。 6.按形成原因分铸造应力有哪几种?什么是热阻碍,什么是机械阻碍? 阻碍按形成原因分为: 热阻碍和机械阻碍。热阻碍是指铸件各部分由于冷却速度不同、收缩量不同而引起的阻碍;由热阻碍引起的应力称热应力;机械阻碍是指铸型、型芯等对铸件收缩的阻碍;由机械阻碍引起的应力称为机械应力。 8.什么是顺序凝固原则和同时凝固原则?各适用于合金及铸件结构特点? 答:顺序凝固原则是指采取各种工艺措施,使铸件上远离冒口的部分到冒口之间建立一个逐渐递减的温度梯度,从而实现由远离冒口的部分向冒口的方向顺序的凝固。其适用于收缩大或壁厚差别较大,易产生缩孔的合金铸件,如铸钢,

铝合金的熔炼、铸锭与固溶处理

————————————————————————————————作者:————————————————————————————————日期: ?

铝合金的熔炼、铸锭与固溶处理 一、实验目的: 掌握铝合金熔炼的基本原理,并应用在熔炼的实践中。熔炼是使金属合金化的一种方法,它是采用加热的方式改变金属物态,使基体金属和合金组元按要求的配比熔制成成分均匀的熔体,并使其满足内部纯洁度、铸造温度和其他特定条件的一种工艺过程。熔体的质量对铝材的加工性能和最终使用性能产生决定性的影响,如果熔体质量先天不足,将给制品的使用带来潜在的危险。因此,熔炼又是对加工制品的质量起支配作用的一道关键工序。而铸造是一种使液态金属冷凝成型的方法,它是将符合铸造的液态金属通过一系列浇注工具浇入到具有一定形状的铸模(结晶器)中,使液态金属在重力场或外力场(如电磁力、离心力、振动惯性力、压力等)的作用下充满铸模型腔,冷却并凝固成具有铸模型腔形状的铸锭或铸件的工艺过程。铝合金的铸锭法有很多,根据铸锭相对铸模(结晶器)的位置和运动特征,可将铝合金的铸锭方法分类如下: 二、实验内容: 铝铜合金熔炼基本工艺流程

三、实验要求 严格控制熔化工艺参数和规程 1. 熔炼温度 ?熔炼温度愈高,合金化程度愈完全,但熔体氧化、吸氢倾向愈大,铸锭形成粗晶组织和裂纹的倾向性愈大。通常,铝合金的熔炼温度都控制在合金液相线温度以上50~100℃的范围内。从图1的Al-Cu相图可知,Al-5%Cu的液相线温度大致为660~670℃,因此,它的熔炼温度应定在710(720)℃~760(770)℃之间。浇注温度为730℃左右。

GH1131铁基高温合金熔炼与铸造工艺 合金采用非真空感应炉加电渣重熔或电弧熔炼加电渣重熔工艺生产。 GH1131铁基高温合金应用概况与特殊要求 该合金主要用作火箭发动机高温部件。在航k发动机上,已制成加力燃烧室可调喷口壳体和调节片等零部件,并投入生产。与同类用途的镍基合金相比,合金的高温抗氧化性的组织稳定性较差,在700~900℃长期使用后室温塑性下降,成形性能变差。 GH1131铁基高温合金化学性能 GH1131铁基高温合金抗氧化性能合金在空气介质中试验100h的氧化速率和晶界氧化深度 θ/℃900 950 1000 1010 氧化速率/(g/m2·h) 0.1310 0.1560 0.1863 0.4465 GH1131铁基高温合金合金组织结构合金在固溶状态的组织除奥氏体基体外,还有一次Z向[(W,Nb)CrN]和微量NbC,其总量约占合金的1.43%,以杂质式均匀分布。合金经700~950℃,20h长期时效后,析出L相和少量M6C相,Z向也有补充析出,但随着时效时间的延长,析出变化不大。L相属FeMo型,800℃是L相的析出高峰,900℃开始回溶。M6C在950℃时效时析出量较多,其他时效温度的析出量不变。 GH1131铁基高温合金成形性能 钢锭锻造加热温度为1120℃±20℃,开锻温度大于980℃,终锻温度不低于900℃,一次加热的变形程度为40%。板坯轧制加热温度为1150℃±20℃,开轧温度大于1050℃,终轧温度不低于900℃,最后一道压下率不小于10%,薄板热轧的粗轧加热温度为1160℃±10℃,精轧加热温度为1060℃±10℃,开轧温度大于1000℃,终轧温度不低于800℃,热轧的火次及道次不限。秉争实业中间淬火温度为1150℃±10℃。冷轧压下率为20%~30%,平整量为1%~3%。 GH1131铁基高温合金材料牌号 Х21Н28В5М3БАР,ЭЛ126,ВЖ100(俄罗斯) GH1131铁基高温合金材料的生产执行技术标准 GB/T14992-1994 《高温合金牌号》 GB/T14995-1994 《高温合金热轧钢板》 GJB 1952-1994 《航k用高温合金冷轧薄板规范》 GJB 2612-1996 《焊接用高温合金冷拉丝材规范》 YB/T5245-1993 《普通承力件用高温合金热轧和锻制棒材》 GH1131铁基高温合金化学成分Ο②①-⑤⑦⑧⑧⑧①①⑦ C Cr Ni W Mo Fe N Nb ≤0.10 19.00~22.0 25.0~30.0 4.80~6.00 2.800~3.50 余0.15~ 0.30 0.70~1.30 B Mn Si P S 不大于 0.005 1.20 0.80 0.020 0.020 注:B按计算量加入,不分析。 GH1131铁基高温合金热导率

1、炉料处理 所有炉料入炉前均需要预热,以去除表面附的水分,缩短熔炼时间。 2、坩埚及熔炼工具的准备 (1)新坩埚使用前应清理干净及仔细检查有无穿透性缺陷,确认没有任何缺陷才能投入使用,预热至暗红色(500—600度)保温2小时以上,以烧除附着在坩埚内壁的水分及可燃物质,待冷却到300度以下时,仔细清理坩埚内壁,在温度不低于200度时,喷刷涂料,烘干烘透后才能使用。 (2)压勺、搅拌勺、浇包等熔炼工具使用前必须除尽残余金属及氧化皮等污物,经过200-300度预热后涂刷防护涂料,涂刷后烘干待用。 3、熔炼温度的控制 合金液快速升至较高的温度(705度左右),进行合理的搅拌,以促进所有合金元素的溶解,确认所有元素全部溶解后,进行精炼除气,扒除浮渣后将至浇注温度。(因铝溶液的温度难以用肉眼来判断的,所以必须用测温仪表控制温度,测温仪表应定期校准和维修;热电偶套管应周期的用金属刷刷干净,涂以防护性涂料,以保证测温结果的准确性及延长使用寿命。 4、熔炼时间的控制 为了减少铝溶液的氧化、吸气,应尽量缩短铝溶液在炉内的停留时间,快速熔炼。为加速熔炼过程,应首先加入中等块度、熔点较低的回炉料,以便在坩埚底部尽快形成熔池,然后再加出铝锭,使之能徐徐浸入逐渐扩大熔池,加速熔化;在炉料主要部分熔化后,再加入熔点较高、数量不多的合金元素,升温、搅拌以加速熔化,最后降温,压入易氧化的合金元素。 5、精炼处理

精炼处理温度:690—730度 精炼剂(充分预热)加入量铝液重的0.15—0.2%,用钟罩压入 处理时间为3—5分钟后静止5—10分钟,扒除浮渣进行浇注,浇注温度为700—740度。

高温合金成型方法:熔模精密铸造,铸锭冶金(包括挤压、轧制、锻造等)粉末冶金,定向凝固。 高温合金的几种成型方法的工艺路线 粉末冶金 高温合金如TiAl基合金的室温塑性较差,用常规塑性变形的方法加工极为困难。粉末冶金法可以很好的解决这一问题。这种方法以合金或单质粉末为原材料,通常先采用常规塑性加工方法(如模压、冷等静压等)对粉末进行固结成形,在经烧结就可直接获得特定形状的零件,同时实现制件的近终成型,这样就避免了对TiAl基合金的后续加工。同时,相比于铸造合金,采用粉末冶金法所制得的材料组织更为均匀、细小。 目前基于高温合金粉末冶金的具体方法主要有:机械合金化、反应烧结、预合金粉末法、自蔓燃—高温合成、爆炸合成等。这些方法常常两种或多种方法结合在一起使用,难以严格区分。 但是,粉末冶金方法制得的TiAl基合金部通常含有较多的杂质含量(如氧、氮等),并且粉末冶金制得合金组织不致密,内部经常存在孔隙,这些都严重的限制了粉末冶金方法的应用及推广。部分学者采用热锻以及包套挤压方法在一定程度上减少了孔隙率,较大的提高了TiAl基合金的力学性能。在但由于Ti、Al 元素扩散系数差别太大,元素反应扩散距离大,以及柯肯达尔效应的影响,均匀、高致密度的TiAl基合金仍然比较难以获得。因此,在高纯粉末的制备、烧结工艺

的优化、杂质的控制、提高合金的致密度等方面,粉末冶金还有较长的路要走。 铸锭冶金 铸锭冶金是合金熔炼、铸造、锻造和轧制等技术的综合,是目前TiAl 基合金的典型加工工艺。 一般由铸造出来的铸锭,组织都比较粗大,成分由于偏析的存在而不均匀,并且内部也或多或少的存在缩松、缩孔等缺陷。铸锭在进行塑性加工之前,一般要对其进行热等静压,实现对铸锭的均匀化处理。这样可以一定程度上除合金成分的偏析,同时合金铸锭中的微观缩孔或孔洞也能被压实、焊合,这就可以防止铸锭在后续热加工过程中由于微观缩孔与孔洞引起的应力集中或合金的不均匀流变造成的铸锭的变形开裂。对Al>46%(原子)的合金热等静压多选择在1260℃/175MPa 进行。 通过对铸锭的进行热加工,可以破碎粗大的铸态组织,细化晶粒,进一步减小微观缩孔或孔洞的影响,较大幅度的提高TiAl 基合金的力学性能。通常使用的热加工工艺主要有等温锻造、包套锻造、热轧制或热挤压等。 等温锻造区间一般为1065~1175℃,名义应变速率在10-2~10-3/s之间,压缩比为4:1~6:1;在这种工艺条件可保证铸锭有良好的塑性同时又不开裂,所获得的组织中有超过50%的板条组织球化。在锻造过程中增大保压时间、将锻件在锻模内短暂停留或在两步锻造中间进行热处理都可以促进球化。从而细化组织,提高材料的力学性能。 包套锻造可以在锻坯外设置包套,在锻坯与包套材料之间采用隔热材料,使锻件在的一定范围内保持均匀的温度,从而得到细小、均匀的显微组织及良好的锻坯表面质量。包套材料一般采用不锈钢、TC4合金或工业纯钛,目前最好的隔热材料是SiO2纤维网[38]。包套技术与挤压技术结合起来,形成了包套挤压技术,这种技术也能极大程度的优化TiAl 基合金的组织和性能。 目前比较热门的方向是综合利用铸锭冶金的方法,采用轧制的方法制备TiAl 基合金板材,哈尔滨工业大学陈玉勇教授带领的课题组在这方面做了许多功能工作,取得了较大的成果。 离心铸造 离心铸造是指将液态金属浇入旋转的铸型中,使金属液在离心力作用下完成充填和凝固成型的一种铸造方法。为了实现这种工艺过程,必须采用专门的设备—离心铸造机(简称为离心机),提供使铸型旋转的条件。根据铸型旋转轴在空间位置的不同,常用的离心机分为立式离心铸造机和卧式离心铸造机两种。立式离心铸造的铸型是绕垂直轴旋转的,卧式离心铸造机的铸型是绕水平轴旋转的。 离心铸造可采用多种的铸型,如金属型、砂型、石膏型、石墨型陶瓷型及熔

航空航天镍基高温合金的研究现状 1万艳松2鞠祖强 南昌航空大学航空制造工程学院10032129 万艳松 南昌航空大学航空制造工程学院10032121 鞠祖强 摘要 简单介绍了镍基高温合金的发展历程,综述了近年来镍基高温合金的研究进展,并探讨了镍基高温合金的应用和发展趋势。 关键字:镍基高温合金性能发展现状 1.引言 高温合金是一种能够在600℃以上及一定应力条件下长期工作的金属材料,而镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。 2.镍基高温合金发展过程 镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 3.镍基高温合金成分和性能 镍基合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr 主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。

第一篇铸铁及其熔炼 1、按石墨形态的不同,铸铁分为灰口铸铁;球墨铸铁;蠕墨铸铁。 2、在Fe-G-Si相图中,硅的作用 (1)共晶点和共析点含碳量随硅量的增加而减少; (2)共晶转变和共析转变出现三相共存区; (3)改变共晶转变温度范围;提高共析转变温度; (4)减小奥氏体区域。 3、只考虑Si、P等元素对共晶点实际碳量影响的计算公式为CE=C+1/3(Si+P); 4、亚共晶铸铁凝固特点:凝固过程中,共晶体不是在初析树枝晶上以延续的方式在结晶前沿形核并长大,而是在初析奥氏体晶体附近的枝晶间、具有共晶成分的液体中单独由石墨形核开始;石墨作为领先相与共晶奥氏体共生生长; 5、过共晶铸铁的凝固特点:凝固过程则由析出初析石墨开始,到达共晶温度时,共晶石墨在初析石墨上析出,共晶石墨与初析石墨相连。 6、石墨的晶体结构是六方晶体。 7、如图所示,形成片状石墨的晶体生长是A向占优,而球状石墨是C向生长占优, 8、F、C型石墨属于过共晶成分铸铁中形成的石墨 A型B型D型F型

9、球状石墨形成的两个必要条件:铁液凝固时必须有较大的过冷度;铁液与石墨间较大的表面张力。 10、球墨铸铁的球状石墨的长大包括两个过程:石墨球在熔体中直接析出并长大;形成奥氏体外壳,在奥氏体外壳包围下长大。 11、由于球状石墨的生长是在共晶成分下形成的石墨和奥氏体分离长大,因此其共晶过程又称之为离异共晶; 12、灰铸铁的金相组织由金属基体和片状石墨组成,基体的主要形式有珠光体、铁素体、珠光体加铁素体。 13、普通铸铁中除铁以外,五大基本元素包括碳、硅、锰、硫、磷,其中碳、硅是最基本的成分,磷、硫是杂质元素,因此加以限制。 14、在铁碳双重相图中,稳定系和亚稳定系的共晶反应温度差别形成了共晶温度间隔,对于Ni、Si、Cr、S这四种元素来说,促进合金液在冷却过程中按稳定系转变的元素有Ni、Si,按亚稳定系转变的元素有Cr、S。 15、Cr元素在铸铁中的作用: (1)反石墨化元素,珠光体稳定元素; (2)Cr是缩小γ区元素; (3) 在含量超过2%易形成白口组织, (4) Cr含量在10%~30%,形成高碳化合物以及在铸件表面形成氧化膜,从而用作耐磨、耐热零件。 16、孕育处理:铸铁铁液在浇注前,在一定的温度和成分下,加入一定量的孕育剂如硅铁等,改变铁液的凝固过程,改善铸态组织,从而达到提高铸件性能为目的的处理方法,谓之孕育处理。 18、铸铁生产过程中,孕育处理的目的:促进石墨化,降低白口倾向,降低断面敏感性,控制石墨形态,消除过冷石墨,适当增加珠光体共晶团数和促进细片状珠光体的

《金属冶炼及连铸工艺学》课程教学大纲 一、课程描述 《铸造合金及其熔炼》是材料成型及控制专业核心课程。 通过该理论课程与实践课程的学习,使学生基本掌握本门课程的科学原理和技能,最终能够运用所学知识确定材料的性能、结构与应用的要求,制定合理的生产工艺;使学生掌握铸造合金的组织特点及其形成过程;能够分析各种铸造合金的工艺因素、金相组织和其机械性能的关系;具备制定和控制各项工艺因素,获得满意的金相组织和各种性能的知识和技能;了解铸造合金的凝固过程、工艺因素、金相组织和其机械性能的关系及不同合金凝固过程中的共性;掌握铸造合金的各种熔炼技术和工艺以及其与金属液质量、铸件质量的关系;了解近年来铸造合金及熔炼领域内的发展;培养学生分析问题、逻辑推理和创新能力,具有比较熟练地运用铸造合金及熔炼基本理论去分析解决实际生产问题的能力,成为能够适应工程实践要求的高素质技能型专门人才。 开课学期:6;总学时48;理论学时42;实验课时6 二、课程目标 具有良好的职业道德、爱岗敬业、团队协作能力与实训创新能力;有一定的自我学习能力和吸收新技术、新知识的意识;具有较强的安全和环保意识;掌握各种铸铁的概念及其应用场合,铸铁的金相组织及机械性能特点等基础知识;熟悉铸铁的金相组织及机械性能特点,能够根据铸件材料的性能、结构与应用的要求,制定合理的生产工艺;具备根据铸造合金的组织特点及其形成过程,分析各种铸造合金的工艺因素、金相组织和其机械性能的关系;具备制定和控制各项工艺因素,获得满意的金相组织和各种性能的能力;熟悉和掌握铸造合金的凝固过程、工艺因素、金相组织和其机械性能的关系及不同合金凝固过程中的共性;掌握铸造合金的各种熔炼技术和工艺以及其与金属液质量、铸件质量的关系;掌握强化冲天炉熔炼过程的途径、冲天炉熔炼过程的控制方法及常用仪器设备;掌握铸钢熔炼的主要设备、加热原理,常见的各种熔炼方法的特点及碱性电弧氧化法炼钢的工艺过程及特点;掌握中频感