精密机械设计实验报告班级 ______________

姓名 _____________

齿轮范成实验学号 _____________

一、实验目的

1、观察渐开线齿廓的范成形成过程,由此掌握范成法加工齿轮的原理。

2、观察根切的产生过程,了解根切产生的原因及避免根切的方法。

3、分析比较标准齿轮与变位齿轮的异同点。

二、实验设备和工具

4、已知条件:要加工的齿轮参数为:

a)m=15,α=20?,Z=10,h a*=1,c*=0.25

b)m=15,α=20?,Z=6,h a*=1, c*=0.25

5、实验设备:齿轮范成仪

三、实验要求

1、课前要求:

1)复习范成法加工齿轮的原理、渐开线齿轮的根切及变位齿轮的有关内容;

2)根据选定的齿轮参数计算齿轮的下列尺寸:

标准齿轮:r、r

b 、 r

f

、r

a

、 s、s

a

及s

b

变位齿轮: x(取x= x

min )、 r、 r

b

、 r

f

、r

a

、s、s

a

及 s

b

;

将计算好的数值填入尺寸计算表格中(要求计算精度:小数点后2位)。

3)在绘图纸(或其它厚纸)上画出中心线、分度圆、基圆及齿顶圆和齿根圆

(注意:半个圆画标准齿轮的,另半个圆画变位齿轮的)。根据变位齿轮的

齿顶圆大小剪好直径为d

a

的齿轮轮坯,然后在其中心剪出直径为28毫米的圆孔。

4)准备好铅笔或圆珠笔、圆规、三角板等用具。

2、实验课上:

1)了解齿轮范成仪的原理、结构及安装。根据选择所要加工齿轮的参数安装

好齿轮范成仪。

2)将纸质“轮坯”安装到范成仪的圆盘上,必须注意对准中心。

3)调节刀具位置,使刀具中线与被加工齿轮分度圆相切,此时切制的齿轮是

标准齿轮。切制变位齿轮时重新调整刀具位置。

4)“切制”齿廓时,先把刀具移向一端,然后当刀具向另一端移动2mm左右

距离时,描下刀刃在图纸轮坯上的位置,直到形成2~3个完整的齿形为止

(注意半个圆上画标准齿轮,另半个圆上画变位齿轮)。

5)“切制”齿廓的同时应注意齿廓的形成过程;观察根切现象。

四、实验报告要求

1)画好的图上标注出s, e, s

b 及s

a

, 并测量出各个量的大小(圆弧长度可分为

若干小段圆弧,然后近似地用其所对应的弦长代替)填入尺寸计算表格;

2)比较标准齿轮与变位齿轮的异同点;比较计算结果与实验结果,分析误差产生

的原因;

3)回答思考题。

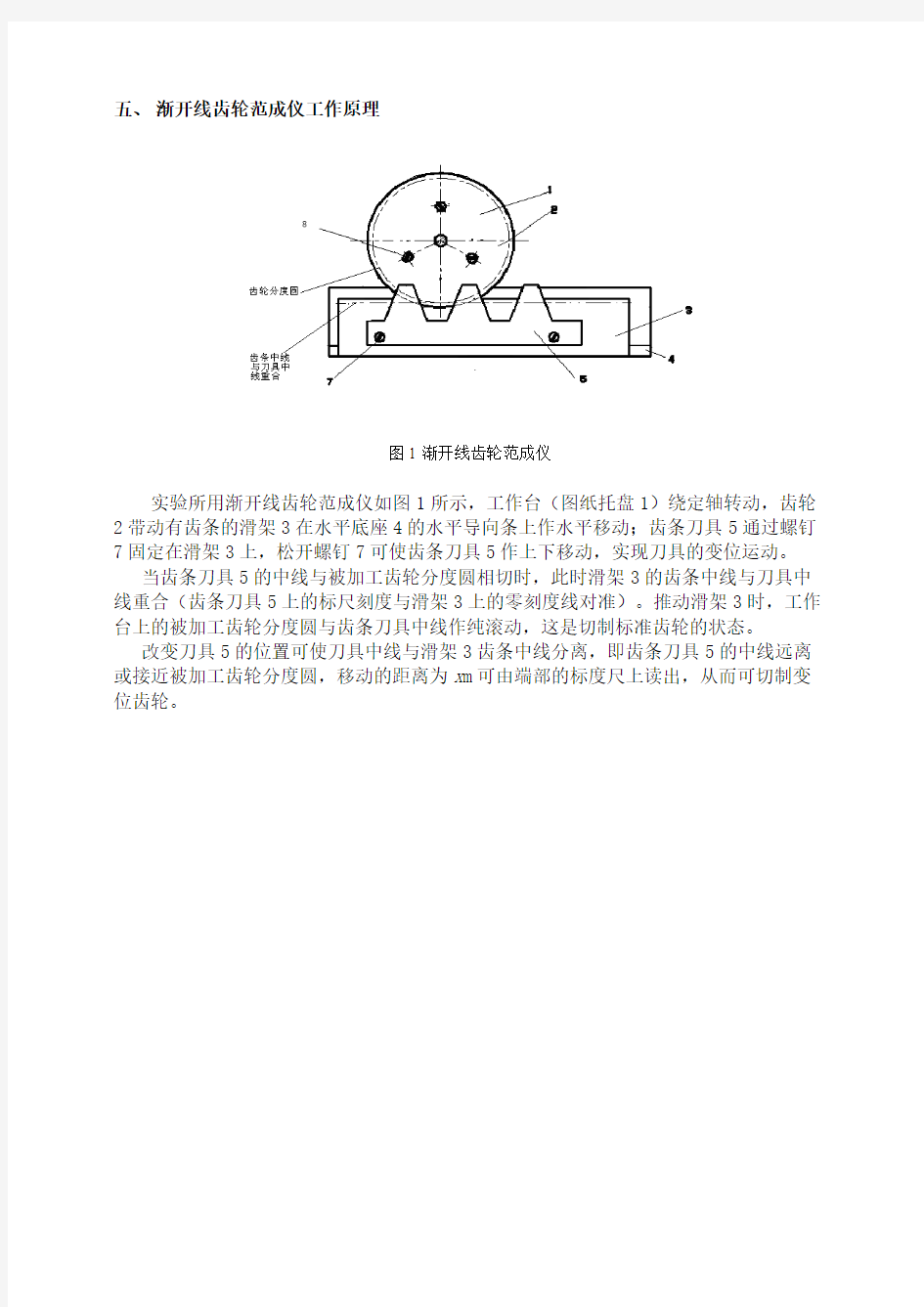

五、渐开线齿轮范成仪工作原理

图1 渐开线齿轮范成仪

实验所用渐开线齿轮范成仪如图1所示,工作台(图纸托盘1)绕定轴转动,齿轮2带动有齿条的滑架3在水平底座4的水平导向条上作水平移动;齿条刀具5通过螺钉7固定在滑架3上,松开螺钉7可使齿条刀具5作上下移动,实现刀具的变位运动。

当齿条刀具5的中线与被加工齿轮分度圆相切时,此时滑架3的齿条中线与刀具中线重合(齿条刀具5上的标尺刻度与滑架3上的零刻度线对准)。推动滑架3时,工作台上的被加工齿轮分度圆与齿条刀具中线作纯滚动,这是切制标准齿轮的状态。

改变刀具5的位置可使刀具中线与滑架3齿条中线分离,即齿条刀具5的中线远离或接近被加工齿轮分度圆,移动的距离为x m可由端部的标度尺上读出,从而可切制变位齿轮。

精密机械设计实验报告班级 ______________

姓名 _____________渐开线齿轮范成实验报告学号 _____________

附录1 任意圆上齿厚的计算公式

齿顶圆齿厚:

a α为齿顶圆压力角

节圆齿厚: α'为节圆压力角

基圆齿厚:在上述公式中s 为分度圆齿厚。

对于标准齿轮,

对于变位齿轮,

备注:

1.渐开线函数:

其中: 为渐开线齿廓在任意一点K 的压力角;

称为压力角αk 的渐开线函数,工程上用inv αk 表示θk

2.法向齿距:

α

ααθk k k k

inv -==tan

α

k θ

k

απcos m p

n

=

实验二齿轮范成原理实验 —、实验目的 1、掌握用范成法切制渐开线齿轮的基本原理,观察齿廓曲线的形成过程; 2、了解根切现象和齿顶变尖现象。掌握用移距修正法避免根切的方法,建立变位齿轮的基本概念。 二、设备与工具 1、齿轮范成仪、范成纸 2、直尺、铅笔(自备) 现有齿轮范成仪的基本参数分别为: m=10mm,α= 20°,h a* =1,c*=0.25; 被加工齿轮的齿数m=10mm,z=20;α= 20°,h a* =1,c*=0.25; d = mz=200mm的标准齿轮,X=0.5的正变位齿轮,X=-0.5的负变位齿轮 1、基体 2、齿条刀 3、变位溜板 4、17齿分度圆 5、9齿分度圆 6、转盘 7、9齿基圆 8、变位溜板锁紧旋钮

9、啮合溜板 10、啮合拉紧手柄 11、变化量调节旋钮 图1(a) 1、基体 2、齿条刀 3、圆盘 4、8齿分度圆 5、纯滚动节线 6、齿条锁紧螺钉 7、变位量调节螺丝 图1(b) 2、同学自备:圆规、三角板、铅笔、橡皮、计算工具等。 三、原理和方法 范成法是应用一对共轭齿廓互为包络线的原理来加工齿轮齿廓的。实验时,图1(a)或(b)中齿条2代表切削刀具,安装在啮合溜板9上。啮合溜板与被加工齿轮的分度圆作纯滚动。这样,刀具刀刃各位置的包络线必为被加工齿轮的齿廓。由于刀刃是齿条型直线(相当于基圆直径无穷大的渐开线),包络出的齿廓必为渐开线。 当齿条中线与被加工齿轮分度圆相切作纯滚动时,所加工齿轮的为标准齿轮;如果是齿条非中线的另—条节线与分度圆相切作纯滚动时,所加工的齿轮为变位齿轮。 四、实验步骤

(一)绘制标准齿轮 1、查看范成仪基本参数(m,α,h a*,c*,z)。按此参数计算出被加工的 标准齿轮分度圆直径d、顶圆直径d a 、根圆直径d f 及基圆直径d b ,并画在绘图 纸上。 2、将绘图纸夹在转盘上,调节旋钮使齿条刀的中线与被切齿轮分度圆相切(也可调整齿条刀的顶线与被切齿轮的根圆相切)。 3、将啮合溜板9(或圆盘8)推到一端极限位置,向另一端移动(要纯滚动)。每移动一个距离,在绘图纸上用铅笔描下刀刃全部位置。逐次进行,直到形成1~2个完整齿(两侧齿廓均形成)为止。观察齿廓形成过程和根切现象。 (二)绘制变位齿轮 1、根据被加工齿轮齿数Z计算出不根切的最小变位系数xmin和刀具的移动量x min m,计算变位齿轮分度圆直径d、顶圆直径d a、根圆直径d f,并画在绘图纸上。 2、调节齿条刀向外移动x min m距离(也可用齿条刀的顶线与变位齿轮根圆相切的方法来实现)。 3、用加工标准齿轮相同的方法进行“切齿”,观察变位齿轮齿形的变化。 五、思考题: 通过实验,说明从加工角度如何理解齿轮分度圆的含义(包括标准齿轮和变位齿轮)。 说明齿轮齿廓曲线是否完全都是渐开线。你观察到的根切发生在基圆之内还是基圆之外?

齿轮范成原理实验报告 班 别 学 号 姓 名 一、齿条刀具的齿顶高和齿根高为什么都等于(**+c h a )m ? 答:两齿轮配合时,分度圆是相切的!一齿轮的齿顶圆和另一齿轮的齿跟圆之间是有间隙的!齿条刀具插齿时是模仿齿轮和齿条的啮合过程。因此,当齿条刀具的齿顶高和齿根高都等于(ha*+c*)m ,即,多出一了个c*m,以便切出传动时的顶隙部分! 二、用齿条刀具加工标准齿轮时,刀具和轮坯之间的相对位置和相对运动有何要求? 答:用齿条刀具加工标准齿轮时,刀具的分度线(齿厚等于齿槽宽的那条线)与轮坯齿轮分度圆相切,并且做纯滚动。 三、设定预加工齿轮的参数,附上模拟加工出来齿廓图,说明同一齿轮基本参数下,标准齿轮、正变位齿轮和负变位几何尺寸上有何不同? 答:在齿轮参数相同的情况下(齿数、模数、压力角),标准齿轮和变位齿轮的渐开线是相同的。其不同之处是,正变位齿轮取用了渐开线靠上的部分(远离基圆中心方向),渐开线更平直些;负变位齿轮取用了渐开线靠下的部分(靠近基圆中心方向),渐开线更弯曲些。负变位的齿轮看起来更瘦,正变位的齿轮看起来更胖。

四、模拟加工一个发生根切的齿轮,附上所描绘的齿廓图,用彩色笔描出齿廓曲线的根切段。

五、以四题中发生根切的齿轮为例,说明避免根切发生的措施,并模拟加工出来,附上齿轮加工后的齿廓图。 答:避免发生根切的措施 1、使被切齿轮的齿数多于不发生根切的最少齿数 2、减小齿顶高系数ha*或加大刀具角α 3、变位修正法 这里是因为设置了加工齿轮齿轮数为16而发生根切,根据计算,不发生根切的最小齿数为 17,其他参数不变,将齿轮齿数改为23,得到下图,齿轮不发生根切。

竭诚为您提供优质文档/双击可除直齿圆柱齿轮参数测定实验报告 篇一:渐开线直齿圆柱齿轮参数的测定与分析 渐开线直齿圆柱齿轮参数的测定与分析 一、实验目的 1.掌握测量渐开线直齿圆柱变位齿轮参数的方法。 2.通过测量和计算,进一步掌握有关齿轮各几何参数之间的相互关系和渐开线性质。 二、实验内容 对渐开线直齿园柱齿轮进行测量,确定其基本参数(模数m和压力角α)并判别它是否为标准齿轮,对非标准齿轮,求出其变位系统x。 三、实验设备和工具 1.待测齿轮分别为标准齿轮、正变位齿轮、负变位齿轮,齿数各为奇数、偶数。 2.游标卡尺,公法线千分尺。3.渐开线函数表(自备)。4.计算器(自备)。四、实验原理及步骤 渐开线直齿圆柱齿轮的基本参数有:齿数Z、模数m、

分度圆压力角?齿顶高系数h*a、顶隙系数c*、中心距α和变位系数x等。本实验是用游标卡尺和公法千分尺测量,并通过计算来确定齿轮的基本参数。 1.确定齿数Z 齿数Z从被测齿轮上直接数出。 ?.确定模数m和分度圆压力角?? 在图4-1中,由渐开线性质可知,齿廓间的公法线长度Ab与所对应的基圆弧长Α0Β0相等。根据这一性质,用公法线千分尺跨过n个齿,测得齿廓间公法线长度为wn′,然后再跨过n+1个齿测得其长度为wn??1。 wn??(n?1)pb?sb,pb?wn??1?wn? wn??1?npb?sb 式中,pb为基圆齿距,pb??mcos?(mm),与齿轮变位与否无关。与变位量有关。由此可见,测定公法线长度wn?和wn??1后sb为实测基圆齿厚, 就可求出基圆齿距pb,实测基圆齿厚sb,进而可确定出齿轮的压力角?、模数m和变位系数x。因此,齿轮基本参数测定中的关键环节是准确测定公法线长度。 图4-1公法线长度测量 (1)测定公法线长度w?n和wn??1 根据被齿轮的齿数Z,按下式计算跨齿数: a?n?Z?0.5

实验二渐开线齿廓的范成原理实验 一、实验目的 1.掌握用范成法加工渐开线齿廓的切齿原理,观察齿廓的渐开线及过渡曲线的形成过程; 2.了解渐开线齿轮产生根切现象的原因及用变位来避免发生根切的方法; 3.分析、比较渐开线标准齿轮和变位齿轮齿形的异同点。 二、实验设备和用具 1.齿轮范成仪; 2.自备:¢220㎜圆形绘图纸一张(圆心要标记清楚); 3.HB铅笔、橡皮、圆规(带延伸杆)、三角尺、剪刀、计算器。 三、实验原理 范成法是利用一对齿轮(或齿条与齿轮)相互啮合时其共轭齿廓互为包络线的原理来加工齿廓的方法。刀具刃廓为渐开线齿轮(齿条)的齿形,它与被切削齿轮坯的相对运动,完全与相互啮合的一对齿轮(或齿条与齿轮)的啮合传动一样,显然这样切制得到的轮齿齿廓就是刀具的刃廓在各个位置时的包络线。 四、实验仪器简介 图1 1、压板 2、圆盘 3、齿条刀 4、滑板 5、机架 本范成仪所用的两把刀具模型为齿条型插齿刀,其参数为m1=20mm和m2=8, =20°,

ha*=1,c*=0.25。仪器构造简图如图1所示。圆盘2代表齿轮加工机床的工作台;固定在它上面的圆形纸代表被加工齿轮的轮坯,它们可以绕机架5上的轴线O转动。齿条3代表切齿刀具,安装在滑板4上,移动滑板时,齿轮齿条使圆盘2与滑板4作纯滚动,用铅笔依次描下齿条刃廓各瞬时位置,即可包络出渐开线齿廓。齿条刀具3可以相对于圆盘作径向移动,当齿条刀具中线与轮坯分度圆之间移距为xm时(由滑板4上的刻度指示),被切齿轮分度圆则和与刀具中线相平行的节线相切并作纯滚动,可切制出标准齿轮(xm=0)或正变位(xm >0)、负变位(xm<0=齿轮的齿廓。 四、实验内容 本实验可分必做与选做两部分。 必须要求完成切制m=20mm、z=8的标准、正变位(x1=0.5)和负变位(x2=-0.5)渐开线齿廓,三种齿廓每种都须画出两个完整的齿形,比较这三种齿廓。 选做要求完成切制m1=20mm、z1=8和m2=8mm、z2=20的标准渐开线齿廓,两种齿廓每种都须画出两个完整的齿形,比较这两种齿廓。 五、实验步骤 按m=20mm、z=8、 =20°、ha*=1、c*=0.25、x1=0.5、x2=-0.5分别计算标准、正复位、负变位三种渐开线齿廓的分度圆直径d、齿顶圆直径d a、齿根圆直径d f、基圆直径d b和标准齿轮的周节P、分度圆齿厚S、齿间距e。将作为轮坯的圆形绘图纸均分为三个扇形区,分别在三个扇形区内画出三种齿廓的上述四个圆d、d a 、d f 、d b 。 此步骤应在实验课前完成。 1.绘制标准齿轮齿廓 (1)将轮坯圆纸安装在范成仪上,使标准齿扇形区正对齿条位置,旋紧螺母用压板1压紧圆纸; (2)调整齿条刀3位置,使其中线与轮坯分度圆相切,并将齿条刀3与滑板4固紧; (3)将齿条刀推至一边极限位置,依次移动齿条刀(单向移动,每次不超过1mm),并依次用铅笔描出刀具刃廓各瞬时位置,要求绘出两个以上完整齿形。 (4)测量分度圆齿厚S、齿间距e,并观察根切现象。 2.绘制正变位齿轮齿廓。 (5)松动压紧螺母,转动轮坯圆纸,将正变位扇形区正对齿条位置,并压紧圆纸; (6)将齿条刀3中线调整到远离齿坯分度圆x1 m=0.5×20=10mm处,并将齿条刀3与滑板4固紧;

二、直齿圆柱齿轮的参数测量实验 2.1实验任务 ⑴加深理解渐开线的性质、方程及渐开线直齿圆柱齿轮基本参数与几何尺寸间的关系; ⑵掌握用游标卡尺、公法线千分尺和齿轮卡尺测定渐开线直齿圆柱齿轮几何参数的方法; ⑶掌握渐开线标准直齿圆柱齿轮与变位齿轮的判别方法。 2.2实验内容 ⑴测量渐开线标准直齿圆柱齿轮和变位齿轮各一对; ⑵判别标准齿轮和变位齿轮;计算齿轮各部分尺寸。 2.3实验设备与工具 (1)渐开线标准直齿圆柱齿轮和变位齿轮各一对; (2)游标卡尺、公法线千分尺和齿轮卡尺; (3)学生自备:笔、计数器。 2.4实验原理 决定渐开线齿轮几何尺寸的是其基本参数,它们是齿数z、模数m、压力角α、齿顶高系数ha*、顶隙系数c*和变位系数x。其中模数m、压力角α、齿顶高系数ha*、顶隙系数c*为国家标准中规定的标准值。 在生产中,为修配齿轮,必须对原有齿轮进行测绘,确定基本参数。这些基本参数可以通过游标卡尺、公法线千分尺测量得到的数据根据渐开线直齿圆柱齿轮几何尺寸的公式计算出来。 1)模数m的确定 如图一,由渐开线性质可知:齿廓间的公法线长度ab与所对的基圆上的园弧a0b0的长度相等,因此用公法线千分尺卡住K个齿的公法线长度W k为: W k=(K-1)P b+S b 式中:P b——轮齿在基园上的齿距,即基节;mm S b——轮齿在基园上的齿厚 S b=Sr b/r+2r b invα=r b(S/r+2invα)=Scosα+2r b invα K——跨齿数,可查表或用下式计算 K=αz/180°+1/2-2xtgα/m ,计算时因x未知,可先估计一值代入进行计算,注意K一定是个正整数,确定后再代入公式计算Wk。 当公法线千分尺卡住(K+1)个齿时,公法线长度W k+1为: W k+1 =KP b+S b

齿轮范成原理实验 实验指导书 一、实验目的 1.掌握范成法切制渐开线齿轮的原理,观察齿廓形成的过程。 2.了解渐开线齿轮产生根切的原因、现象和避免根切的方法。 3.分析比较标准齿轮和变位齿轮的异同点。 二、设备及工具 1.齿轮范成仪 2.工具:剪刀 3.自带工具:圆规、三角尺、铅笔(HB)、橡皮、裁好直径230mm圆形图纸一张。 三、原理和方法 1.原理 范成法是利用一对齿轮相互啮合时,齿轮齿廓互为包络线的原理来加工轮齿的。加工时,其中一轮为刀具,另一轮为轮坯,他们仍能保持固定的角速比转动,完全和一对真正的齿轮互相啮合传动一样,同时刀具还沿轮坯的轴向作切削运动。这样切制得到的齿轮齿廓就是刀具刀刃在各位置的包络线。今若用渐开线作为刀具齿廓,则其包络线也必为渐开线。由于实际加工时,看不到刀刃在各个位置形成包络线的过程,所以在实验中用齿轮范成仪来实现轮坯与刀具间的传动过程并用铅笔将其记录在纸上,这样我们能清楚地观察到齿轮范成的过程。 2.齿轮范成仪(图6-1) 圆盘1绕底座5的轴线回转。纵拖板2与齿轮圆盘3做纯滚动。 齿条中线 机床节线 图6-1 齿轮范成仪示意图 1.圆盘 2.齿条纵拖板 3.齿轮分度圆 4.齿条刀具 5.底座 6.螺钉

7.压环 8.调节螺钉 圆盘与纵拖板为齿轮齿条传动。因此两者之间为无滑动的纯滚动。圆盘上放纸相当于轮坯。齿条刀具由两个螺钉8与纵拖板相联接,可以使齿条刀具的中心线移近或远离轮坯的中心。如果当刀具4上的刻度对准“0”时,即齿条刀具的中心线对准机床节线并与分度圆相切时,为切制标准齿轮时刀具的位置;当刀具的中心线远离轮坯中心,即使中线以上的任一分度线与机床节线对准并与轮坯分度圆相切作纯滚动时,为切制正变位齿轮时刀具的位置;反之则为切制负变位齿轮时的位置。 3.齿轮范成仪参数 刀具:25.0 1 20 ,20=*=*==c h mm m a α 轮坯:分度圆直径mm d 160=,故齿数8== m d z 四、实验内容 绘制:1.标准齿轮(根切齿轮) 2.修正齿轮(正变位齿轮) 五、实验步骤 1.预备工作 1)计算:根据下面公式及上面规定的参数算出标准齿轮及正变位齿轮的 d 、 a d 、f d ,变位齿轮参数计算公式: m x d d m x d d a f )22()25.2(++=--= 当计算标准齿轮尺寸时,可取上式中0=x ,当切制正变位齿轮时x 的取值为: 17 ) 17(min z x -= 。要想使被切齿轮不发生根切,理论上必须取min x x ≥。由于所切齿数越少时,x 取值越大,被切的齿轮齿顶越尖,以至无法使用,故我们规定x 取值: min max x x ≥(8=z 时,齿顶变尖的565.0max =x )。 2)绘图:将所带的图纸从中间画上中心线分成两部分。然后将计算的标准及变位齿轮的d 、a d 、f d 分别画在各半边图纸上。 3)裁剪:用剪刀沿着齿顶圆将外围剪去,在图纸上只剩下两个画出r 、a r 、f r 的半圆,如图6-2所示。

实验7 渐开线直齿圆柱齿轮几何参数测定与分析 7.1 实验目的 1. 掌握运用游标卡尺测定渐开线直齿圆柱齿轮基本参数的方法; 2. 通过测量和计算,熟练掌握齿轮各参数之间的相互关系和渐开线性质。 7.2 实验设备和工具 1. 一对齿轮(齿数为奇数和偶数的各一个); 2. 游标卡尺(游标读数值不大于0.05mm ); 3. 渐开线函数表、计算工具(学生自备)。 7.3 实验原理和方法 单个渐开线直齿圆柱齿轮的基本参数有:齿数z 、模数m 、压力角α、齿顶高系数* a h 、顶隙系数* c 、变位系数x ;一对渐开线直齿圆柱齿轮啮合的基本参数有:啮合角α'、中心距a 。 本实验用游标卡尺来测量轮齿,并通过计算得出一对直齿圆柱齿轮的基本参数。其原理如下: 1. 确定齿轮的模数和压力角 图7.1 齿轮公法线长度的测量 标准直齿圆柱齿轮公法线长度的计算如下:如图7.1所示,若卡尺跨n 个齿,其公法线长度为 b b n s p n l +-=)1( 同理,若卡尺跨1+n 个齿,其公法线长度则应为 b b n s np l +=+1 所以 b n n p l l =-+1 (7.1) 又因απαcos cos m p p b == 所以 απc o s b p m = (7.2) 式中b p 为齿轮基圆齿距,它由测量得到的公法线长度n l 和1+n l 代入式(7.1)求得。α可能是 15,也 可能是 20,故分别用 15和 20代入式(7.2)算出模数,取模数最接近标准值的一组m 和α,即为所求齿轮的模数和压力角。 为了使卡尺的两个卡脚能保证与齿廓的渐开线部分相切,所需的跨齿数n 按下式计算

实验三齿轮范成原理及参数测定 一、目的: 1.掌握用范成法制造渐开线齿轮的基本原理,观察齿廓形成过程。 2.了解渐开线齿轮产生根切现象的原因和避免根切的方法。 3.分析比较标准齿轮和变位齿轮的异同点。 4.掌握用游标卡尺测定变位齿轮参数的方法。井熟悉变位齿轮上各个参数之间的关系。二、设备和工具 1.齿轮范成仪;2.剪刀、自备圆规、三角板、红兰铅笔、小刀、游标卡尺、齿轮模型三、齿轮范成原理和方法 范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。加工时其中一轮为刀具,另一轮为轮坯,它们保持固定的角速比传动,安全和一对真正的齿轮互相啮合传动一样,同时刀具沿轮坯的齿宽方向作切削运动,这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。若用渐开线作为刀具齿廓,则其包络线亦为渐开线。由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置记录在绘图纸上,这样就清楚地观察到齿廓范成的过程。 齿轮范成仪所用刀具模型为齿条插刀,仪器构造如图: 圆盘1绕其芯轴0转动,在圆盘的后面装了一个齿轮与横拖板2上的齿条啮合传递运动,横拖板可以沿水平方向左右移动,通过齿条、齿轮的啮合带动圆盘转动,在横拖板上通过

螺钉固定了一个齿条刀具模型3,齿条插刀的参数是:压力角a=20·;齿顶高 系数h*a=1;径向间隙系数C*=0.25;模数:m=lOmm。 四、范成法实验步骤 1.将图纸剪成与圆盘1大小相等的圆形图纸,再将圆形图纸中心剪出一圆洞,然后将带有圆洞的圆形图纸套在芯轴上,将压板螺母5旋紧压紧图纸。 2.三等分圆形图纸,把图纸划分为三个相等的区域,根据已知的刀具基本参数α、m、* h、C*和被加工齿轮的齿数Z(标准齿轮Z=17;负变位齿轮Z=17;正变位齿轮Z=17)。将 a 被加工的标准齿轮的基圆、齿根圆、齿顶圆及分度圆求出画在图纸的相应区域内,井将有关数据填在实验报告有关栏目内。 3.将代表轮坯的圆形图纸压在范成仪上,将代表标准齿轮的“轮坯”旋人工作位置,调节刀具中线,使其与被加工齿轮的分度圆相切。 4.开始“切制”齿廊,此时可先移动横拖板,将刀具推至范成仪的一端,使齿条刀具的齿廓退出“轮坯”的齿顶圆,然后开始向另一端缓慢移动。当齿条刀具“切人”轮坯时,每移动一个不大的距离,即在代表轮坯的图纸上用铅笔沿刀具轮齿描下其位置,此时应注意铅笔的落笔方向必须始终保持一致,描好一次后,再移动一个距离,重复上述工作,直至横拖板移向另一端,图纸上形成一至二个完整的轮齿齿形为止,描画的过程中应注意齿廓形成过程。 5.范成仪“切制”正、负变位齿轮时,其变位系数均取X=0.5(即:正变位取X=+0,5,负变位取X=—0.5),按变位齿轮几何尺寸计算公式重新计算上述四个圆(分度圆、齿顶圆、齿根圆、基圆),井将它们画在图纸相应位置上,重新调整刀具,即调节螺钉4,使刀具中心线对准与分度圆相切的位置,然后按正、负变位的不同要求向前或向后平行移动刀具,对好刀后,再用与切制标准齿轮的同样方式移动横拖板,加工变位齿轮。 五、齿轮参数测定的原理与步骤 h、分度 1、说明一渐开线直齿圆柱齿轮的基本参数有:齿数Z、模数m、齿顶高系数* a 圆压力角α和变位系数)X等。而这些参数则可通过用游标卡尺测得的数据计算出来的。 2、基圆周节Pb和基圃齿厚Sb的测定: 先用游标卡尺的一对卡脚卡住k个齿,如图1所示k=2。使两个卡脚切于齿廓的工作

实验二齿轮范成原理 一、一、实验目的: 二、一、1、掌握用范成法制造渐开线齿轮齿廓的基本原理; 三、一、2、了解渐开线齿廓的根切现象和用径向变位避免根切的方法; 四、一、3、分析比较标准齿轮和变位齿轮的异同点。 二、实验装置和工具: 1、齿轮范成仪; 2、绘图纸; 3、圆规、三角尺、两支不同颜色的铅笔或圆珠笔(学生自备)。 三、实验原理和构造: 范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的一种方法。加工时,其中一轮为刀具,另一轮为轮坯,二者对滚时,好象一对齿轮互相啮合传动一样;同时刀具还沿轮坯的轴向作切削运动,最后在轮坯上被加工出来的齿廓就是刀具刀刃在各个位置的包络线。为了看清楚齿廓形成的过程,可以用图纸做轮坯,在不考虑切削和让刀运动的情况下,刀具与轮坯对滚时,用铅笔将刀具刀刃的各个位置描绘在图纸上,其包络线就是被加工齿轮的齿廓曲线。在实际生产中,大量使用的是渐开线齿廓,因此刀具齿廓亦为渐开线。 图2—1 齿轮范成仪示意图 本仪器是按齿轮与齿条啮合原理设计成的,刀具模型为一齿条(相当于插齿刀),齿轮模型则为半径相当于被切齿轮节圆半径的半圆盘。其构造如图示2-1所示。半图盘2 固定于机架1的轴心O转动,在半圆盘周围刻有凹槽,槽内绕有钢丝3,钢丝的一端分别固定在圆盘面上的B 、B'处,而另一端则分别固定在纵拖板4上的A、A' 处,纵拖板可在机架上沿水平方向移动,钢丝便拖动圆盘转动。这与被加工齿轮相对于齿条刀具的运动相同。在纵拖板上还装有带刀具6的横拖板5,转动螺旋7可使横拖板前后移动,以调整刀具中线使与轮坯的分度圆相切(在实验中也可调整刀具的齿顶线使其与轮坯的齿根圆相切)。 在范成仪中齿条刀具的已知参数为: 模数m=25;(m=20)

标准直齿圆柱齿轮的测绘方法和步骤 一、测绘目的 掌握用测量工具对标准直齿轮进行测绘的方法和步骤;通过测绘,能计算并确定其主要参数及各部分尺寸,完成齿轮的工作图。 二、齿轮的作用 一级直齿圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的传动,使动力从输入轴传至输出轴来实现减速的。 三、直齿圆柱齿轮的画法 虽然标准直齿轮的结构有齿轮轴、实心式、腹板式、孔板式和轮辐式等多种形式,但国家标准只对齿轮的轮齿部分作了规定画法,其余部分按齿轮轮廓的真实投影绘制。 单个直齿圆柱齿轮的画法 四、标准直齿圆柱齿轮的测绘步骤 1、数出齿轮的齿数z 2、测量齿轮的齿顶圆直径da 如果是偶数齿,可直接测得,见图( a )。若是奇数齿,则可先测出轮毂孔的直径尺寸D1 及孔壁到齿顶间的单边径向尺寸H,见图( c ), 则齿顶圆直径:da =2H+D1

3、计算和确定模数m 依据公式m= da /( Z+2) 算出m的测得值,然后与标准模数值比较,取较接近的标准模数为被测齿轮的模数。 4、计算齿轮各部分尺寸(主要计算d,da,df) 5、测量齿轮其它各部分尺寸 例如齿宽b,轮毂的孔径等,期中键槽的宽度,毂槽深需查表确定,在公差课本P196表8-1,根据孔径为28mm,查出键宽为8mm,毂槽深为3.3mm,其极限偏差为ES=+0.2mm,EI=0,标注尺寸为d+t1=31.3mm,极限偏差不变,还是ES=+0.2mm,EI=0,键槽宽度为8Js9。

6、绘制齿轮工作图 五、思考:与大齿轮相啮合的小齿轮的各几何尺寸如何确定? 根据齿轮传动的正确啮合条件,两齿轮的模数相等,所以小齿轮的模数等于大齿轮的模数,再数出小齿数的齿数,就可以根据公式计算出其各部分几何尺寸。 六、本节小结 标准直齿轮的测绘步骤为: 1、数出齿轮的齿数z; 2、测量齿轮的齿顶圆直径da; 3、计算和确定模数m; 4、计算齿轮各部分尺寸; 5、测量齿轮其它各部分尺寸; 6、绘制齿轮工作图。

精密机械设计实验报告班级 ______________ 姓名 _____________ 齿轮范成实验学号 _____________ 一、实验目的 1、观察渐开线齿廓的范成形成过程,由此掌握范成法加工齿轮的原理。 2、观察根切的产生过程,了解根切产生的原因及避免根切的方法。 3、分析比较标准齿轮与变位齿轮的异同点。 二、实验设备和工具 4、已知条件:要加工的齿轮参数为: a)m=15,α=20?,Z=10,h a*=1,c*=0.25 b)m=15,α=20?,Z=6,h a*=1, c*=0.25 5、实验设备:齿轮范成仪 三、实验要求 1、课前要求: 1)复习范成法加工齿轮的原理、渐开线齿轮的根切及变位齿轮的有关内容; 2)根据选定的齿轮参数计算齿轮的下列尺寸: 标准齿轮:r、r b 、 r f 、r a 、 s、s a 及s b 变位齿轮: x(取x= x min )、 r、 r b 、 r f 、r a 、s、s a 及 s b ; 将计算好的数值填入尺寸计算表格中(要求计算精度:小数点后2位)。 3)在绘图纸(或其它厚纸)上画出中心线、分度圆、基圆及齿顶圆和齿根圆 (注意:半个圆画标准齿轮的,另半个圆画变位齿轮的)。根据变位齿轮的 齿顶圆大小剪好直径为d a 的齿轮轮坯,然后在其中心剪出直径为28毫米的圆孔。 4)准备好铅笔或圆珠笔、圆规、三角板等用具。 2、实验课上: 1)了解齿轮范成仪的原理、结构及安装。根据选择所要加工齿轮的参数安装 好齿轮范成仪。 2)将纸质“轮坯”安装到范成仪的圆盘上,必须注意对准中心。 3)调节刀具位置,使刀具中线与被加工齿轮分度圆相切,此时切制的齿轮是 标准齿轮。切制变位齿轮时重新调整刀具位置。 4)“切制”齿廓时,先把刀具移向一端,然后当刀具向另一端移动2mm左右 距离时,描下刀刃在图纸轮坯上的位置,直到形成2~3个完整的齿形为止 (注意半个圆上画标准齿轮,另半个圆上画变位齿轮)。 5)“切制”齿廓的同时应注意齿廓的形成过程;观察根切现象。 四、实验报告要求 1)画好的图上标注出s, e, s b 及s a , 并测量出各个量的大小(圆弧长度可分为 若干小段圆弧,然后近似地用其所对应的弦长代替)填入尺寸计算表格; 2)比较标准齿轮与变位齿轮的异同点;比较计算结果与实验结果,分析误差产生 的原因; 3)回答思考题。

机械原理实验指导 实验一 机构运动简图的测绘 一、 实验目的 1.掌握根据各种机构实物或模型绘制机构运动简图的方法; 2.验证机构自由度的计算公式; 3.分析某些四杆机构的演化过程。 二、 实验设备和工具 1.各类机构的模型和实物; 2.钢板尺、量角器、内外卡钳等; 3.三角尺、铅笔、橡皮、草稿纸等(自备)。 三、 实验原理 由于机构的运动仅与机构中构件的数目和构件所组成的运动副数目、类型和相对位置有关。因此,可以撇开构件的实际外形和运动副的具体构造,用简单的线条来表示构件,用规定的或惯用的符号来表示运动副,并按一定的比例画出运动副的相对位置,这种简单的图形即为机构运动简图。 四、 实验步骤 1.使被测机构缓慢运动,从原动件开始,循着传动路线观察机构的运动,分清各个运动单元,确定组成机构的构件数目; 2.根据直接相联接两构件的接触情况及相对运动性质,确定运动副的种类; 3.选择能清楚表达各构件相互关系的投影面,从原动件开始,按传动路线用规定的符号,以目测的比例画出机构运动示意图,再仔细测量与机构有关的尺寸,按确定的比例再画出机构运动简图,用数字1、2、3……分别标注各构件,用字母A 、B 、C ……分别标注各运动副; 比例尺) (构件在图纸上的长度 ) (构件实际长度mm AB cm L AB L = μ 4.分析机构运动的确定性,计算机构运动的自由度。

五、思考题 1.一张正确的机构运动简图应包括哪些内容? 2.绘制机构运动简图时,原动件的位置能否任意选择?是否会影响简图的正确性? 3.机构自由度的计算对测绘机构运动简图有何帮助? 六、实验报告

实验二 渐开线齿轮的范成原理 一、 实验目的 1.掌握用范成法加工渐开线齿轮齿廓曲线的原理; 2.了解齿廓产生根切现象的原因及避免根切的方法; 3.了解刀具径向变位对齿轮的齿形和几何尺寸的影响。 二、 实验设备和工具 1.齿轮范成仪; 2.剪刀、绘图仪; 3.圆规、三角尺、两种颜色的铅笔或圆珠笔(自备)。 三、 实验原理 范成法是利用齿轮啮合时其共轭齿廓互为包络线的原理来加工齿轮的一种方法。加工时,其中一轮为刀具,另一轮为轮坯。他们之间保持固定的角速度比传动,好象一对真正的齿轮啮合传动一样,同时刀具还沿轮坯的轴向作切削运动,这样制得的齿轮齿廓就是刀具的刀刃在各个位置的包络线。为了能清楚地看到包络线的形成,我们用范成仪来模拟实现齿轮轮坯与刀具间的传动“切削”过程。 齿轮范成仪构造如图2——1所示,半圆盘2绕固定于机架上的轴心转动,在圆盘的周缘刻有凹槽,凹槽内嵌有两条钢丝3,钢丝绕在凹槽内,其中心线形成的圆相当于被加工齿轮的分度圆。两条钢丝的一端固定在圆盘2上的B 、B ‘ 点,另一端固定在拖板4的A 、A ’ 点,拖板可水平方向移动,这与被加工齿轮相对齿条刀具的运动方向相同。 在拖板4上还装有带有刀具的小拖板5,转动螺钉7可以调节刀具中线至轮坯中心的距离。 齿轮范成仪中,已知基本参数为: 1. 齿条刀具:压力角0 20=α,模数mm m 25=, 齿顶高系数0.1* =a h ,径向间隙系数25.0* =C 2. 被加工齿轮:分度圆直径mm d 200= 四、 实验步骤 1.根据已知基本参数分别计算被加工齿轮的基圆直径d b 、最小变位系数x min ,标准齿轮和变位齿轮的齿顶圆直径d a1和d a2、齿根圆直径d f1和d f2,将上述六个圆

实验二齿轮范成原理实验 一、实验的目的: 1、掌握范成法切制渐开线齿轮的基本原理。 2、了解渐开线齿轮产生根切现象的原因及避免方法。 3、分析、比较相同模数和齿数的标准齿轮与变位齿轮的异同。 二、齿轮范成原理 范成法是利用一对齿轮互相啮合的原理来加工齿轮的,加工时其中一轮为刀具,另一轮为轮坯,一方面刀具与轮坯在机床传动链作用下作定传动比传动,完全和一对真正的齿轮互相啮合传动一样;另一方面还沿轮坯的轴向作切削运动,而刀具的刀刃在各个位置的包络线即为被加工齿轮的齿廓。 三、齿轮范成仪介绍 齿轮范成仪结构图如下:

CJDJ-B型齿轮范成仪结构图 1.齿条插刀 2.螺杆 3.碟形螺母 4.啮合溜板 5.调整螺钉 6.机座 7.变位标尺 8.圆螺母 9.压板10.心轴11.螺栓12.碟形螺母13.扇形板14.扇形齿轮 1、齿轮范成仪加工齿轮原理 齿轮范成仪利用齿轮与齿条的啮合原理形象地说明加工渐开线齿轮的范成法(又称展成法)的包络原理,并且能直观地表现变位齿轮的加工方法,及其与标准齿轮的区别,也能观察根切现象及避免根切的方法,还可以观察齿顶变尖等现象。 扇形板13代表被加工齿轮的轮坯,安装在机座6上并可绕轴心10回转,代表齿条刀具的齿条1,用螺钉5安装在溜板4上,当移动溜板4时,扇形板13与溜板4作纯滚动。齿条1在松开螺钉5时靠其上的滑槽可安装在相对于扇形板13的各个不同位置。如把齿条1的中线调整到与扇形板13的分度圆相切位置后,拧紧螺钉5,然后推动溜板4,则装在扇形板13上的图纸可依次绘出齿条刀具外形移动到各个不同位置的包络线,这就形成了相当于被切削的标准渐开线齿轮的齿廓,而当齿条中线于扇形板13的分度圆间有一段距离时,则可绘出相当于被切的各种变位齿轮的齿廓,其变位量(移距)为Xm(X叫变位系数或移距系数)可由齿条1相对于溜板4做出移距。 齿轮范成仪的齿轮刀具参数如下: m=20 α=20oh*a=1 c*=0.25 轮坯参数: Z=8 用m=20的齿条刀具绘制X=0的标准齿轮时,由于Z=8小于不发生根切的最小齿数Z min=17,所以会发生根切,要使齿轮不发生根切,则必须采用正移距 变为,此时: X min=h*a=+0.53 但当X>0.7时,齿轮的齿顶变尖,因此当加工m=20,Z=8的齿轮时,采用变位系数为:+0.53 实验报告 2015 ~2016学年第一学期 课程名称《机械原理》 实验名称实验三齿轮范成原理实验 学院 班级 学号姓名 实验日期实验地点 评定成绩指导老师 南京工业大学浦江学院教务处编 实验三齿轮范成原理实验 一、实验目的 1、掌握用范成法加工渐开线齿轮齿廓的基本原理,观察齿廓形成的过程; 2、了解渐开线齿廓产生根切现象、原因及避免根切的方法,建立变位齿轮概 念; 二、实验设备 1、齿轮范成仪; 2、范成齿廓的齿轮毛坯的图纸; 3、自备圆规、铅笔、三角板、橡皮擦及小刀等文具。 三、实验要求 1、每人绘制标准齿轮的齿廓图一张; 2、要求至少有两个以上完整的齿廓曲线; 四、原理及方法 范成法是利用一对齿轮啮合时,其共轭齿廓互为包络线的原理来加工齿轮。加工时,其中一轮为刀具,另一轮为毛坯,毛坯和刀具之间仍然保持固定速比的传动,它们的对滚运动如同一对互相啮合的齿轮的运动,同时刀具还沿毛坯轴向作切削运动,这样加工所得到的齿轮的齿廓曲线就是刀具的刀刃在各个位置的包络线。若用渐开线作为刀具的齿廓曲线,则包络线亦必为渐开线。由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现毛坯与刀具之间的形成过程。 为了保证毛坯与齿条刀具的固定速比的传动,也就要求毛坯的(即转动的齿轮圆盘)分度圆与齿条刀具的节线相切、齿条刀具的移动速度与毛坯分度圆的圆周速度相等。在齿条刀具上并标有范成标准齿轮时两条对“零”的刻度线。 切制标准齿轮时,应使齿条刀具的分度线(中线)与齿轮毛坯的分度圆相切,即齿条刀具准确对“零”刻度线,这就可以利用范成仪来加工一个标准齿轮的图形。 齿轮加工示意图 切制变位齿轮时,应使齿条刀具的分度线(中线)向前或向后平行移动一段距离xm(x为变位系数、m为加工齿轮时刀具的模数)。即齿条刀具的刀顶线与变位齿轮毛坯的齿根圆相切并留下铅笔所画的位置。这样可以加工一个变位齿轮的图形。 刀具的齿顶线若超出极限啮合点N1时齿廓的齿根部位产生了根切,齿根已切好的渐开线齿廓被切去一部分,这种现象就称为根切现象。为了避免根切现象,使齿条刀具的分度线(中线)向后(远离齿轮毛坯中心)平行移动一段距离xm,使刀具的齿顶线不超出极限啮合点N1就可以,作一个正变位齿轮的范成实验。取移距值要适宜,当移距值超过一定极限时,齿顶会变尖。(一般齿顶圆的齿厚应保证在0.25m~0.4m)。 齿轮不产生根切的最小变位系数的计算公式: x min=(z min -z)h a *∕z min .。 所以,只需将齿条刀具平行向齿轮毛坯齿顶部移动距离不小于x min m,这样加工出来的变位齿轮可避免根切现象。 五、实验步骤 1.根据已知的刀具基本参数a、m、h a *、C* 和被加工齿轮的分度圆直径,计算出被加工的标准齿轮的齿数、基园、齿根圆及齿顶圆的直径。 2.拧下范成仪齿轮上的压板,将毛坯图纸的中心与范成仪的中心重合,然后将压板拧紧。 3.调节刀具的中线,使与被加工齿轮的分度圆相切(或调节刀具的齿顶线,使与毛坯的齿根圆相切),此时,刀具处在切制标准齿轮的位置上。 实 验 报 告 班级: 姓名: 专业: 实验名称: 实验一渐开线齿廓的范成原理实验 一、实验目的 1.了解用范成法加工渐开线齿轮齿廓原理 2.了解根切产生原因和避免的方法 3.了解到巨径向变位对齿轮齿形和几何尺寸影响 二、仪器 齿轮范成仪、齿尺、三角板、圆规 三、步骤 ①已知m=10,α=20,z=9,h*=1,c*=0.25,x=0.5计算:标准齿轮、齿根圆、基圆、分度圆、齿顶圆、变位齿轮顶和齿根圆直径 ②基本参数:m= ∝= z= ha*= c*= 计算结果 项目计算公式 变位齿轮 标准轮 正变位负变位分度圆直径d=mz 变位系数X=变位量/m 齿根圆直径df=m(z-2ha*-2c*+2x) 齿顶圆直径da=m(z+2ha*+2x) 基圆直径db=mzcos∝ 齿距P=πm 分度圆齿厚S=m(π/2+2x tg∝) 分度圆齿宽e=m(π/2-2x tg∝ 实验二渐开线直齿圆柱齿轮参数测定 一、实验目的 1、掌握用简单量具测定渐开线直齿、圆柱齿轮基本参数方法 2、加深理解渐开线性质及齿轮各参数之间相互关系 二、实验设备 齿轮三个、游标卡尺 三、实验步骤 1、测定1#齿轮(标准)的m 用游标卡尺分别测出k齿和k+1齿的公式长度Wk 、Wk+1齿圆齿距Pb=Wk+1-Wk模数m=Pb/πcosα=(Wk+1-Wk)/πcosα分别把α=15和20代入公式得出2个m值,最接近国家标准的1#齿轮m、d 2、测定2#齿轮变位系数x(2#齿轮是1#齿轮正位变位齿轮) x=(W2k-Wk)/2msinx 3、测定2#齿轮ha*、c*(3#齿轮x=0.5)先确定3#齿轮m、a再测量3#齿根及 计算 齿根及齿根度测量值 hf=(mz-Dk-2H)/2(Dk、3#孔径) H:3#齿根到孔边的距离,齿根度计算值hf=m(ha*+c*-x)以h*=1、c*=0.25和h*=0.8c*=0.3分别代入得出二个值,接近测量值为要求的3#齿轮参数 四、实验记录 实验二 齿轮范成原理 实验指导书 一、实验目的 1.掌握范成法切制渐开线齿轮的原理,观察齿廓形成的过程。 2.了解渐开线齿轮产生根切的原因、现象和避免根切的方法。 3.分析比较标准齿轮和变位齿轮的异同点。 二、设备及工具 1.齿轮范成仪 2.工具:剪刀 3.自带工具:圆规、三角尺、铅笔(HB )、橡皮、裁好外径263mm 内径48mm 圆形图纸一张。 三、原理和方法 1.原理 范成法是利用一对齿轮相互啮合时,齿轮齿廓互为包络线的原理来加工轮齿的。加工时,其中一轮为刀具,另一轮为轮坯,他们仍能保持固定的角速比转动,完全和一对真正的齿轮互相啮合传动一样,同时刀具还沿轮坯的轴向作切削运动。这样切制得到的齿轮齿廓就是刀具刀刃在各位置的包络线。今若用渐开线作为刀具齿廓,则其包络线也必为渐开线。由于实际加工时,看不到刀刃在各个位置形成包络线的过程,所以在实验中用齿轮范成仪来实现轮坯与刀具间的传动过程并用铅笔将其记录在纸上,这样我们能清楚地观察到齿轮范成的过程。 2.齿轮范成仪(图3-1) 圆盘1绕底座5的轴线回转。纵拖板2与齿轮圆盘3做纯滚动。 图3-1 齿轮范成仪示意图 1.圆盘 2.齿条纵拖板 3.齿轮分度圆 4.齿条刀具 5.底座 6.螺钉 7.压环 8.调节螺钉 圆盘与纵拖板为齿轮齿条传动。因此两者之间为无滑动的纯滚动。圆盘上放纸相当于轮坯。齿条刀具由两个螺钉8与纵拖板相联接,可以使齿条刀具的中心线移近或远离轮坯的中心。如果当刀具4上的刻度对准“0”时,即齿条刀具的中心线对准机床节线并与分度圆相切时,为切制标准齿轮时刀具的位置;当刀具的中心线远离轮坯中心,即使中线以上的任一分度线与机床节线对准并与轮坯分度圆相切作纯滚动时,为切制正变位齿轮时刀具的位置;反之则为切制负变位齿轮时的位置。 3.齿轮范成仪参数 刀具:m=20mm; =20°;h a *=1;c*=0.25 轮坯:分度圆直径d=200mm ,故齿数z=d/m=10 四、实验内容 绘制:1.标准齿轮(根切齿轮) 2.修正齿轮(正变位齿轮) 五、实验步骤 1.预备工作 1)计算:根据下面公式及上面规定的参数算出标准齿轮及正变位齿轮的d,d a ,d f 变位齿轮参数计 齿条中线 机床节线 机械原理直齿圆柱齿轮实验心得体会 机械原理直齿圆柱齿轮实验心得体会 《机械原理》实验班级 姓名机构运动简图测绘学号 一、实验目的: 1.学会运用构件及其运动副联接常用符号和机械中常用机构的简图符号,正确绘制出机构运动简图; 2.通过实验进一步理解机构运动简图的意义; 3.熟练掌握机构自由度的计算方法,学会判断运动链能否成为机构。 二、实验内容: 机构运动简图是用国家标准规定的简单符号和线条代表运动副和构件,并按一定的比例尺表示机构的运动尺寸,绘制出的表示机构的简明图形。不严格按比例绘制的简图称为机构示意图。在分析研究现有机械和构思设计新机械时都需要绘制机构运动简图。因此,我们必须熟练掌握正确绘制机构运动简图的方法。 1.绘制三个机构的运动简图,测绘对象:1)油泵――摆杆式油泵、摆块式油泵;2)冲床――滚子式、滑块式;3)插齿机――从曲柄开始到插齿刀;4)牛头刨床――从小齿轮开始画起。其中,1、2必做,3、4选其一。对于油泵,要对其进行必要的尺寸测量,然后按比例画出其机构简图;对其余机构则绘出机构示意图。2.计算所画机构的自由度,判断其能否成为机构? 3.在东6D座参观常用机构的电动模型,观察各机构的运动。 三、实验步骤: 1.分析机械的组成情况和运动情况:确定机械是由多少个构件组成?哪个是原动件和机架?哪部分是执行构件和传动部分? 2.沿着运动传递路线,分析两构件间相对运动的性质,以确定运动副的类型和数目;3.适当地选择运动简图的视图平面; 4.选择适当比例尺,绘制机构运动简图。在原动件上标出代表其转动方向的箭头,并从原动件起,按传动路线标出各构件的编号(1、2、3、······)和运动副的代号(A、B、C、······)。5.绘制完机构运动简图和计算其自由度后,由指导教师签字认可,方可离去。 四、注意事项: 1.上课时自带直尺、橡皮、铅笔和画草图用的白纸。 2.课堂上只要求画出各机构简图的草图,草图应画在自带的白纸上。 五、实验报告: 1.直接将报告填写在后面作业纸上。2.将课堂上所绘制的各机构简图的草图,按机械制图的要求画出正式的机构运动简图或机构示 意图。 3.计算机构自由度时应列出公式,并写明其活动构件数、各级运动副的数目。4.说明机构是否具有确定运动?为什么? 5.将有教师签字的草图附在实验报告后一同按时交上。 六、思考题: 1.在计算平面机构自由度时应注意哪些事项?2.机构运动简图与机构示意图的区别? 实验四圆柱齿轮的测量 一、实验目的 1、了解齿轮各项误差的含义、评定及其对齿轮传动性能的影响。 2、了解各种齿轮测量仪器的工作原理及其使用方法。 3、熟悉齿轮精度标准。 二、实验要求 1、齿轮齿距偏差△f pt和齿距累积误差△f p的测量。 2、齿圈径向跳动的△F r测量。 3、齿轮公法线长度变动量△F w和公法线平均长度偏差△E wm的测量。 三、轮齿距偏差△f pt和齿距累积误差△f p的测量 齿距偏差△f pt是指分度圆上实际齿距与公称齿距之差。用相对量法测量时,以被测齿轮所有实际齿距的平均值作为公称齿距。 齿距累积误差△f p是指任意两同测齿廓在分度园上的实际弧长与公称弧长的最大差值(取绝对值)。 测量齿距误差的方法有绝对量法和相对量法。对中等模数的齿轮多采用相对量法。 相对量法是在被测齿轮分 度园附近的圆周上,任意取两相 邻之间的实际齿距作为基准,在 依次量出其余各齿距相对此基 准齿距的偏差(齿距相对偏差), 通过数据处理得到△f pt和△f p。 用于相对测量的常用仪器 有齿距仪和万能测齿仪。本实验 采用万能测齿仪。 在万能测齿仪上测量周节 的工作原理见图8—1。被测齿 轮装于心轴上,安放在仪器上下 顶针之间(图中未画出顶针), 在仪器的测量托架上装有与指示表图8—1万能测齿仪 4相连的活动量头1合固定量头2,被测齿轮在重锤和牵引线作用下,使齿面与测量头接触进行测量。 测量前先选定任一齿距作基准,调节测量托架和固定量头2的位置,使活动量头1和固定量头2沿齿轮径向大致位于分度圆附近,将指示表4调零。 测完一齿厚,将测量托架沿径向退出,使齿轮转过一齿后再进入齿间,直到测完一周回复到基准齿距,此时指示表的指针仍应在零位。机械原理实验三 齿轮范成原理实验

齿轮实验报告

实验二 齿轮范成原理

心得体会 机械原理直齿圆柱齿轮实验心得体会

圆柱齿轮的测量