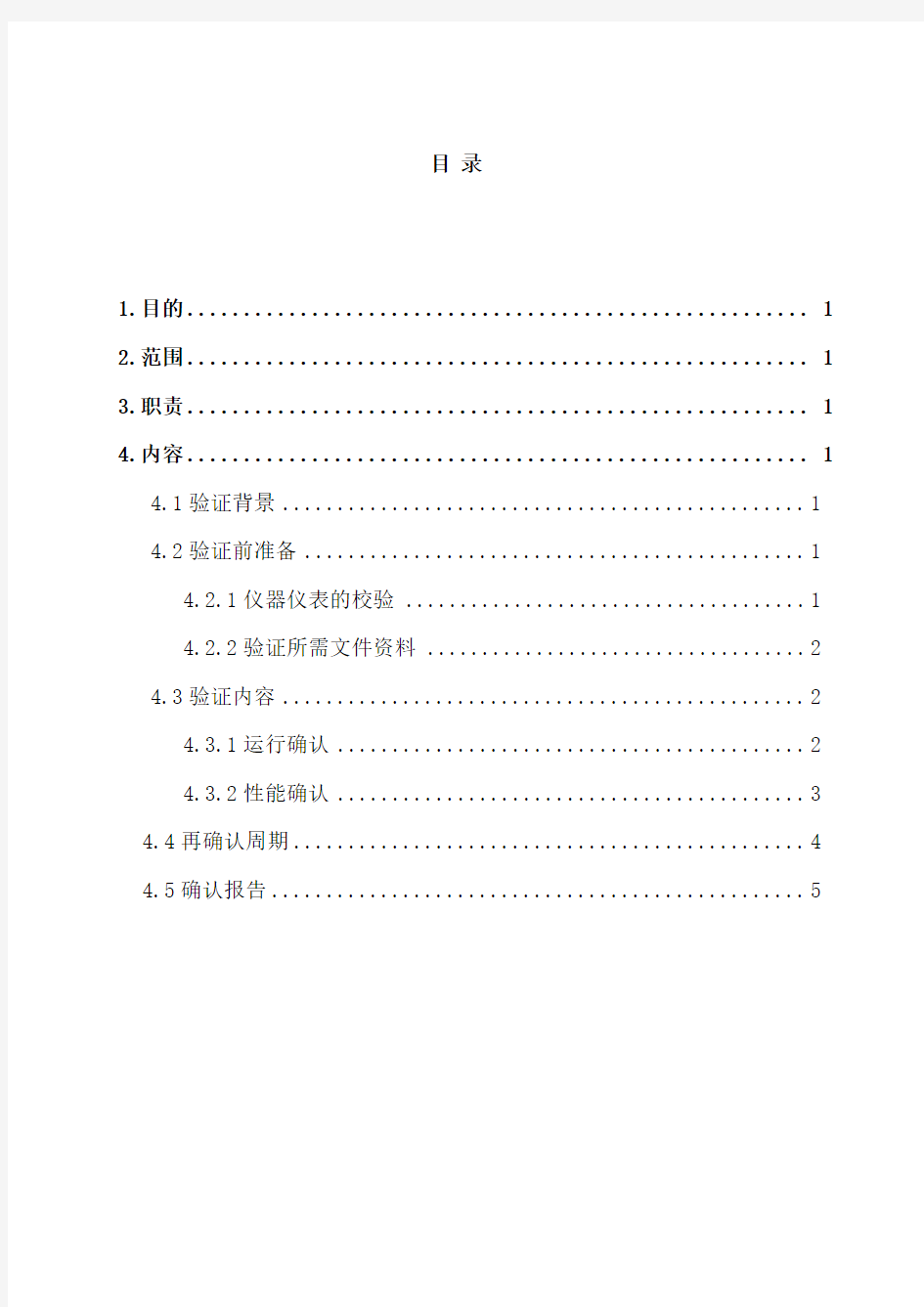

目录

1.目的 (1)

2.范围 (1)

3.职责 (1)

4.内容 (1)

4.1验证背景 (1)

4.2验证前准备 (1)

4.2.1仪器仪表的校验 (1)

4.2.2验证所需文件资料 (2)

4.3验证内容 (2)

4.3.1运行确认 (2)

4.3.2性能确认 (3)

4.4再确认周期 (4)

4.5确认报告 (5)

1.目的

根据《验证、确认管理制度》的要求,同时参考《101A型电热鼓风干燥箱使用说明书》对设备性能进行确认,用以证明该设备的各项指标和性能均能满足日后检验需要。

2.范围

适用于本公司101A 电热鼓风干燥箱性验证。

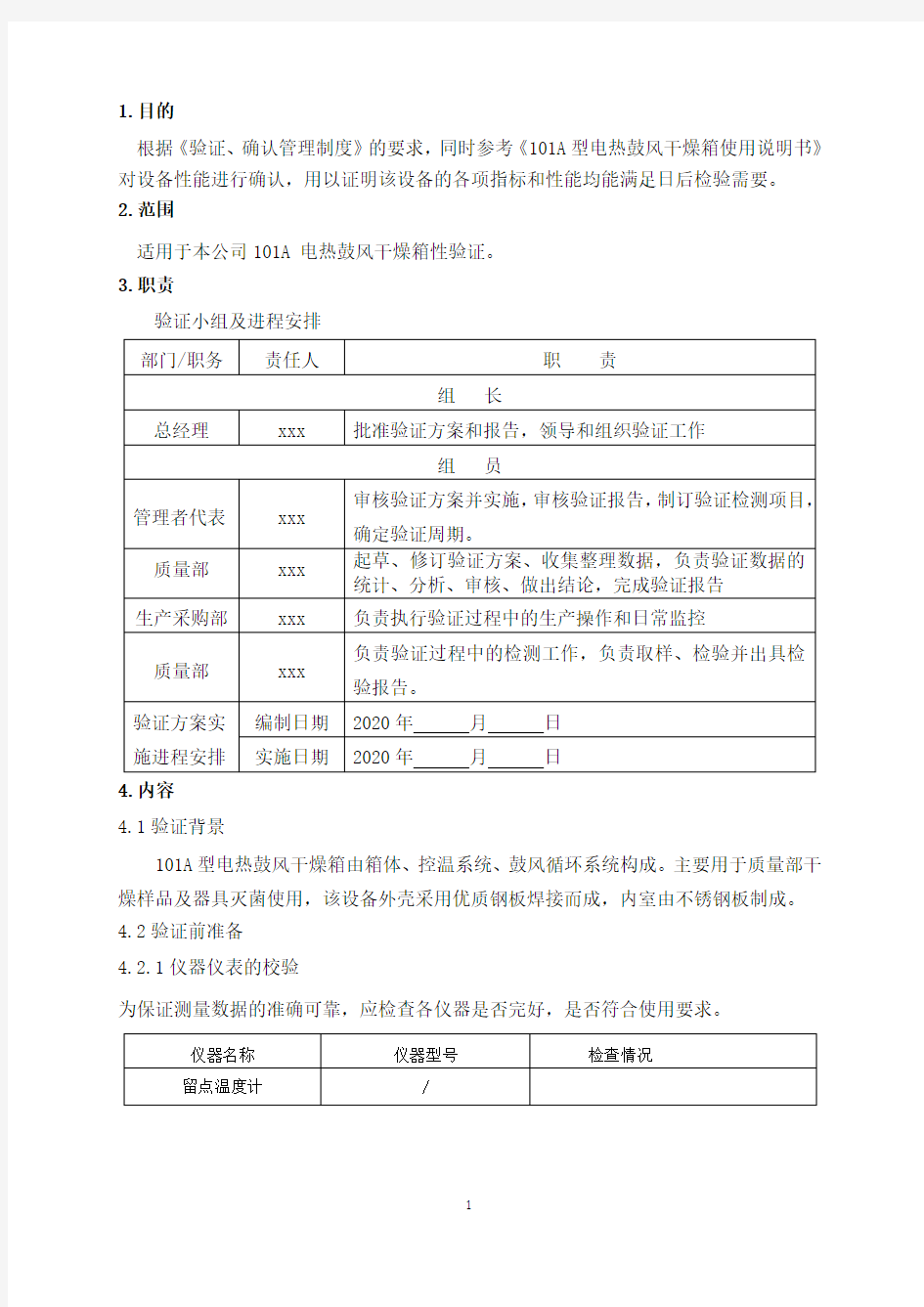

3.职责

验证小组及进程安排

4.内容

4.1验证背景

101A型电热鼓风干燥箱由箱体、控温系统、鼓风循环系统构成。主要用于质量部干燥样品及器具灭菌使用,该设备外壳采用优质钢板焊接而成,内室由不锈钢板制成。4.2验证前准备

4.2.1仪器仪表的校验

为保证测量数据的准确可靠,应检查各仪器是否完好,是否符合使用要求。

4.2.2验证所需文件资料

各部门负责备齐相关资料,并确定所使用的相关文件是有效版本。所需文件如下:

4.3验证内容

本次验证为101A电热鼓风干燥箱的再验证,安装确认在购进设备时已进行相关确认,且设备安装未发生改变,故本次只对其进行运行及性能再确认。

4.3.1运行确认

4.3.2性能确认

4.4再确认周期

下列情况之一,均须对该设备进行再验证:

(1)设备停用半年以上。

(2)无以上情况,从上次验证后使用1年时。

再验证应参考上次验证资料制定方案并执行,结果进行详细记录、分析和存档。并经批准后投入使用。

4.5确认报告

由确认小组出具确认报告,确认所有成员签名后,报送确认小组负责人审批。确认结束后,设备原始记录、设备确认资料及确认记录等全部及时入档。

。

电热恒温鼓风干燥箱(干热灭菌) 验证方案 验证方案编号: 制订人:日期: 审核人:日期: 日期: 日期: 批准人:日期: 设备名称: 制造厂商: 使用部门: 型号: 出厂日期: 设备编号:

目录 1. 概述 (4) 1.1 验证目的 (4) 1.2 设备主要技术参数 (4) 1.3 人员分工 (4) 1.4 培训 (4) 1.5 验证时间 (4) 2.验证内容 (5) 2.1 验证前检查 (5) 2.2 运行确认 (5) 2.3 性能确认 (6) 3.再验证 (8) 4.最终评价及验证报告 (8) 5.最终审核意见 (8) 6.附验证检查记录 (8)

验证项目小组会签单 本验证方案已经培训,验证项目小组成员已明确分工和要求,成员会签如下: 组长:日期:

1. 概述: DHG-9246A 电热恒温鼓风干燥箱为上海精宏实验设备有限公司生产,箱内加热恒温系统由装有离心式叶轮的德国原装进口低噪声电动机、电加热器、合适的风道结构和控温仪组成。当接通电源时,电动机同时运转,将热量通过风道向上或向前排出,经过工作室内干燥物品再吸入风机,如此不断循环使温度达到均匀。 主要用于质检中心洁净区器具、取样工具的干热灭菌,去除细菌、热原。 1.1验证目的: 通过对设备资料检查,运行、性能的确认,确保仪器的相关资料的齐全、完整,各项性能稳定,从而保证检验的准确、可靠。 1.2 设备主要技术参数: 灭菌室尺寸:500×600×750mm (D×W×H) 加热功率: 2240W 温度范围: 50~300℃ 电源电压: 220V 、50Hz 1.3人员、分工:验证项目小组由质检中心、设备动力部组成。 质检中心:方案拟定,组织实施、汇总验证记录、填写验证报告。 设备动力部:方案部分内容的审核、设备调试、测试等。 质管部(QA ):审核验证方案,监督实施。 1.4 培训:在验证前,依据验证小组通过的方案,对参加验证人员培训,明确分工。 培训记录 1.5 验证时间: 20XX 年XX 月XX 日~XX 月XX 日进行方案培训,技术准备。 20XX 年XX 月XX 日~XX 月XX 日进行方案实施。 培训内容 日 期 签 名 化验室洁净区的管理制度 DHG-9246电热恒温鼓风干燥箱使用、维护、保养操作规程 微生物限度检查法应用指导原则 药品微生物实验室规范指导原则 灭菌法 电热恒温鼓风干燥箱(干热灭菌)验证方案 验证方案

验证方案审批表

目录 1引言 1.1 验证小组成员及职责 1.2 验证工作中各部门职责 1.3 概述 1.4 验证目的 1.5 相关文件 2 验证内容 2.1 预确认 2.1.1 预确认目的 2.1.2 预确认内容 2.2 安装确认 2.2.1 安装确认目的 2.2.2 安装确认所需文件资料2.2.3 安装确认内容 2.3 仪器仪表校验 2.4 运行确认 2.4.1 运行确认目的 2.4.2 运行确认所需文件资料2.4.3 运行确认内容 2.5 性能确认 2.5.1 性能确认目的 2.5.2 性能确认内容 3 异常情况处理程序 4 拟定日常监测程序及验证周期 5 验证结果评定与结论 6 附件 1 引言 1.1 验证小组成员及职责

1.1.2 职责 1.1. 2.1 负责验证方案的起草工作。 1.1. 2.2 参与验证方案的讨论,确立工作。 1.1. 2.3 负责验证方案的实施工作。 1.1. 2.4 负责实施结果的报告工作。 1.1. 2.5 参与验证结果的评价工作。 1.2 验证工作中各部门职责 1.2.1 质量保证部职责 1.2.1.1 质量保证部是验证委员会下设机构,在验证委员会授权下负责本公司验证的各项工作。 1.2.1.2 负责制订验证计划,确定验证项目。 1.2.1.3 组织起草验证方案。 1.2.1.4 组织对验证方案的审核、会审后组织会签。 1.2.1.5 负责组织实施空气净化系统验证方案、纯化水系统验证方案、注射用水系统验证方案、压缩空气系统验证方案、设备验证方案、清洗过程验证方案、产品工艺验证方案。 1.2.1.6 负责起草验证工作管理规程。 1.2.1.7 负责确定验证过程的取样标准操作规程、检验操作规程、质量监控标准操作规程。 1.2.1.8 负责对有关验证人员进行培训考核。 1.2.1.9 负责组织验证报告和验证结果的会审、会签。 1.2.1.10 负责组织验证文件的管理、回收、归档。

P3温度验证仪在隧道式烘箱温度验证中的应用案例 服务的客户:XXX制药总厂 温度验证设备:干热灭菌隧道烘箱 隧道式烘箱温度验证的意义: 工作原理简述: 隧道烘箱一般采用长箱体热风循环或者远红外干燥方式进行干燥的一种烘箱。主要是为了针对产量高和效率高的产品,进行烘干干燥与灭菌的需求。隧道烘箱在计算机系统的监控下,瓶子随输送带的输送依次进入隧道灭菌烘箱的预热区、高温灭菌区和低温冷却区。输送带速度可调节。 隧道式烘箱温度验证的目的: 1、确认灭菌与烘干过程中,烘箱内温度达到稳定状态时各测试点温度符合要求; 2、确认灭菌过程中,箱体内各测试点灭菌有效,Fh值符合要求; 3、确认灭菌过程中,箱体内温度热分布情况,以及产品内温度分布情况; 4、确认预热过程中、恒温过程中、冷却过程中箱体隧道温度没有异常情况,且能达到预期要求。 验证仪器选用: 1、INON研工P3温度验证仪一台(INON研工温度验证仪可进行温度前校准和 后校验,保证验证的完整性与可追溯性,温度数据报告分析详细,温度与Fh值大小比较与总结直观,能很好提供给客户温度信息)

2.温度校准仪AMETEK PTC-425A 制药版干体炉/干式计量 2、INON研工 PT100型热电阻干热探头/干热温度传感器(INON研工温度验证系统中的干热温度探头采用德国进口PT100薄膜铂电阻,精度等级1/3B级(高

于A级的正负度),经过校准可达到正负度,远远高于药品生产验证指南正负度的要求。) 4、干热探头支架 验证步骤: 1、探头校准(根据厂家验证需求,选择一定数量的温度探头进行校准)

本次验证准备16根已编号的PT100型热电阻干热探头,在干式计量炉中,低温300℃、高温350℃进行校准,在320℃分别确认热电阻偏差,校准读取偏差应远小于℃。 2、探头布置 将干热探头并排放在支架上面固定(保证在同一个截面上),放在隧道烘箱轨道入口处。开启灭菌隧道烘箱,探头支架随隧道进入烘箱内,干热探头线通过入口门缝缓缓进入隧道烘箱内,验证仪启动记录数据。(详情见验证方案分布图) 3、操作电脑设定好灭菌参数,首先测空载,检查烘箱空载温度均匀性情况。然后依次做满载分布、满载穿透情况下温度情况。 4、温度验证合格标准 a、温度均匀性:在320℃恒温生产工艺灭菌时间内,箱体内同一时刻,同一截面所有测试点的温度最大值与最小值之差不得大于 10℃; b、隧道烘箱恒温段大于5分钟,恒温段温度在310℃与330℃之间,冷却段结束温度在50度以下; c、在灭菌过程中各测试点灭菌有效,Fh值合格。 5、生成报告 确认工作结束,通过软件生成 pdf 格式报告,打印生成的报告,由验证人员及审核人员审核签字,作为附件附于验证方案后,与验证方案中结论形成最终的温度确认报告。报告包括以下三个部分:验证报告、数据报表、校准证书。 验证报告为验证人员及审核人员对验证的全过程及报告做出的综合评价及最终结论。 注意事项: 1、本次隧道式烘箱温度验证预计共做九次: 恒温段为320℃灭菌条件下,空载三次、满载分布三次、满载穿透三次。 2、确保温度验证系统已经准备妥当,验证系统满足验证要求。温度验证系统连接电源可靠接地; 3、隧道烘箱温度可以先升温到稳定生产温度环境下再开始温度验证。

红外干燥箱的验证方案 华北制药有限公司 2012年 5月 第十组 组员:马丹张璇璇赵文凯

验证方案审批表 G J G 010-01

目录 1、引言 2、验证实施人员及时间安排 3、安装确认 4、运行确认 5、性能确认 6、再验证周期 7、验证结果评定与结论 8、验证报告

一、引言 1.1 概述:红外干燥箱,采用国家科委重点推广的红外加热新技术,红外元件被加热后能辐射2—15微米以上红外线,当它被加热物体吸收时可直接转变为热能,从而获得快速干燥之效果、达到缩短生产周期,节约能源、提高产品质量等目的。控温仪表采用部分进口元件,款式新颖,使用方便,节省能源! 1.2 性能和原理:红外加热管位于红外干燥箱两侧风道内,可根据物料的要求,温度的使用差异,分为顶部加热,底部加热,左右同时加热等方式。可通过开关分组控制加热功率!电机通过风道强压式送风使烘箱内部温度达到均匀。 1.3 主要技术参数 型号:HXN-1型符合国家标准GB/T 6701-2005

功率:2.25KW 电压:220V 相数:单相 加热主件:红外加热板 体积:400×300×25(mm3) 控制仪温度控制范围:20-300℃XMTA数显调节仪 工作室尺寸(mm):350×450×450(箱体内全部采用进口不锈钢板) 外形尺寸(mm):820×520×900(含出气烟筒高度) 1.4 验证目的: 通过对红外线干燥箱的验证,确认该设备始终能达到对瓶子或培养基的干燥。 1.4.1 检查并确认设备的设计和安装符合设计要求。 1.4.2 检查并确认设备所用材质、设计、制造符合GMP的要求; 1.4.3 检查设备的文件资料齐全; 1.4.4 验证干燥效果符合要求。

真空干燥箱使用操作和 注意事项 Document number:PBGCG-0857-BTDO-0089-PTT1998

真空干燥箱使用操作和注意事项 一.真空干燥箱的使用操作步骤: 1.抽真空调试: a)将箱门关上并将门拉手旋紧到位,关闭放气阀(使橡皮塞上的孔与放气阀上的孔扭偏90°),开启真空阀(由逆时针旋转90°),第一次使用可能真空阀开关较紧,可用力旋转。 b)用随机配件真空连接管(内径:Φ16mm壁厚:10mm)将真空干燥箱抽气管(外径:Φ16mm)和真空泵(2XZ-2型,进气口外径Φ16mm)连接牢固(6090及6210型已连接好)。接通真空泵电源,开始抽气,当真空表指示值达到时,先关闭真空阀后关闭真空泵电源,以防止真空泵机油倒流到工作室内,(6090及6210型无真空阀,可直接关闭面板上真空泵电源)此时箱内处于真空状态。 2.真空箱调试: 在真空度调试完毕后,可作如下操作: a.打开真空箱电源,此时电源指示灯应亮(6090及6210型应再分别打开控温仪开关)控温仪通电自检,PV屏显示工作室内测量温度,SV屏显示出厂时设定的温度。控温仪上AT及HEAT等灯应亮,表示仪表进入加温的工作状态。 b.修改设定温度 1.按一下控温仪的功能键(SET);PV屏显示SP字符后,可用键头按钮进行设定温度的修改(6090与6210型对2及3个仪表应分别设定修改,以下类同)。

2.修改完毕后,再按一下SET键,PV屏显示ST字符,设定定时时间。 如不使用定时功能,则仍然让其ST=0 3.再按一下SET键,使PV屏显示工作室温度,SV屏显示新的设定温度。仪表AT及HEAT灯亮,此时仪表重新进入加温的工作状态。 c.当工作室内温度接近设定温度时,HEAT灯忽亮忽暗,表示加热进入PID 调节阶段,仪表有时测量温度超过设定温度,有时低于设定温度属正常现象。当测量温度接近或等于设定温度后,再待1~2h后工作室进入恒温状态,物品进入干燥阶段。 d.所需温度较低时,可采用二次设定方式,如所需工作温度70℃,第一次先设定60℃,等温度过冲开始回落后,再第二次设定70℃,这样可降低甚至杜绝温度过冲现象,尽快进入恒温状态。 e.当物品干燥完毕后,关上电源,如果加速降温,则打开放气阀使真空度为0,待5分钟左右再打开箱门。 3.若工作室内干燥物的湿度较大,产生的水气会影响真空泵的性能,建议在干燥箱和真空泵之间,串入一个“干燥/过滤器”。本公司能按需配一个外形尺寸为Φ120×300mm,接口外径Φ16的干燥器。 4.若在干燥物品的过程中,需要加入氮气等惰性气体,应在合同中注明,增配一个进气阀。 (注意: 1.若真空泵正常且符合技术要求,不能抽真空,则打开箱门使用产品附件中的板手将箱体上的门扣向里拧一圈收短,重新关门。

目录 1.目的 (1) 2.范围 (1) 3.职责 (1) 4.内容 (1) 4.1验证背景 (1) 4.2验证前准备 (1) 4.2.1仪器仪表的校验 (1) 4.2.2验证所需文件资料 (2) 4.3验证内容 (2) 4.3.1运行确认 (2) 4.3.2性能确认 (3) 4.4再确认周期 (4) 4.5确认报告 (5)

1.目的 根据《验证、确认管理制度》的要求,同时参考《101A型电热鼓风干燥箱使用说明书》对设备性能进行确认,用以证明该设备的各项指标和性能均能满足日后检验需要。 2.范围 适用于本公司101A 电热鼓风干燥箱性验证。 3.职责 验证小组及进程安排 4.内容 4.1验证背景 101A型电热鼓风干燥箱由箱体、控温系统、鼓风循环系统构成。主要用于质量部干燥样品及器具灭菌使用,该设备外壳采用优质钢板焊接而成,内室由不锈钢板制成。4.2验证前准备 4.2.1仪器仪表的校验 为保证测量数据的准确可靠,应检查各仪器是否完好,是否符合使用要求。

4.2.2验证所需文件资料 各部门负责备齐相关资料,并确定所使用的相关文件是有效版本。所需文件如下: 4.3验证内容 本次验证为101A电热鼓风干燥箱的再验证,安装确认在购进设备时已进行相关确认,且设备安装未发生改变,故本次只对其进行运行及性能再确认。 4.3.1运行确认

4.3.2性能确认

4.4再确认周期 下列情况之一,均须对该设备进行再验证: (1)设备停用半年以上。 (2)无以上情况,从上次验证后使用1年时。 再验证应参考上次验证资料制定方案并执行,结果进行详细记录、分析和存档。并经批准后投入使用。

石药集团中诺药业(石家庄)有限公司 302车间三楼隧道烘箱性能确认方案 ZNYY/JB/YZ/F3/342/E00 起草人:起草日期: 验证领导小组组长: 批准日期:

目录 一引言 (3) 1 概述 (3) 2 目的 (3) 二验证准备 (4) 1 验证人员及职责 (4) 2 引用文件 (4) 3 培训 (5) 4 仪器、仪表及其校验 (5) 三验证实施 (5) 1 相关条件的确认 (5) 2 验证步骤 (6) 3 验证合格标准 (11) 四偏差分析及变更 (11) 五验证结论及评价 (11) 六附录及附表 (12)

302车间三楼隧道烘箱性能确认方案 一引言 1 概述: 302车间为青霉素类粉针剂生产车间,三楼现有C线和D线两条生产线,洗瓶岗位各安装一台隧道烘箱,分别是由济宁高新区康达自动化设备厂生产的KDSD-Ⅱ型隧道烘箱(设备编号为30207017)和上海华东制药机械有限公司生产的H-GMS-A型隧道烘箱(设备编号为30207018),用于清洁后的西林瓶的干燥、灭菌和冷却。这两条生产线可以适应多种规格西林瓶的干燥灭菌,包括7ml模制瓶、7ml管制瓶、10ml管制瓶、10ml模制瓶、12ml 模制瓶(仅D线有)、15ml模制瓶(仅D线有)、18ml模制瓶、20ml模制瓶等几种西林瓶的生产,高度从40.8毫米至58毫米。 本设备采用远红外石英加热管作为热源,连续进行干燥灭菌,不锈钢网带连续传送。具体分布情况见示意图如下,其中干燥灭菌部分分为预热段—灭菌段Ⅰ、灭菌段Ⅱ—保温三个加热段,均为上加热,加热管均匀分布,C线预热段12根、灭菌段Ⅰ20根、灭菌段Ⅱ18根、保温段12根,共62根加热管; D线预热段9根、灭菌段Ⅰ18根、灭菌段Ⅱ15根、保温段6根,共48根加热管。冷却段部分由耐高温百级层流高效过滤器将空气净化后对西林瓶进行冷却。 热辐射隧道烘箱干燥灭菌 整台设备安装在生产线洗瓶十万级洁净区内,其前端与洗瓶机相连,后端设在万级洁净室内。西林瓶从洗涤洁净至进入烘箱、从烘箱出口至万级洁净室内接瓶转盘均在100级层流保护下进行,保证清洁灭菌后的西林瓶没有再次污染的可能。同时设备运行状态能在触摸屏上动态显示,直观了解机组运行情况,并有自动记录和打印各主要运行参数的功能。 此设备验证为周期性再验证。 2 目的: 2.1 确认隧道烘箱和无菌室之间气流平衡,箱体内部空气洁净度达到百级标准。 2.2 确认烘箱运行正常,热分布均一性以及灭菌除热原性都能满足粉针生产需要。 2.3 通过西林瓶水分、出口温度等参数测试,确认烘箱对西林瓶烘干和冷却性能可

Declaration 声明 本方案是XXXXXX 有限公司(中国)的知识产权,供-D600 隧道烘箱的用户用于商业运作及接受管理当局的审核。未经书面允许,禁止向第三方传播本方案。 APPROVALS 批准 原作者:XXXXXX 有限公司日期:20xx 年xx 月日 Approval 1 (Engineering): Date: 批准1(工程部门)日期 Approval 2 (Production): Date: 批准2(生产部门)日期 Approval 3 (Quality Assurance): Date: 批准3(质量保证)日期 Approval 4 (Validation): Date: 批准4(验证人员)日期

REVISION HISTORY 修订历史

Table of Contents 1.0 Purpose 目的 2.0 Responsibilities 责任 3.0 System Description 系统概述 4.0 Procedure 程序 5.0 Reference 参考 6.0 Signature Identification 签名 7.0 Operational Verifications 运行确认 7.1 IQ Verification IQ 确认 7.2 Critical Instrument Calibration Verification 关键仪表校准确认 7.3 Test Instruments Calibration Verification 测试仪表校准确认 7.4 SOPs Referenced and Training Verification 相关SOP 和培训确认 7.5 Installation and Mechanical Verification 更换规格件的安装和机械操作确认 7.6 Safety Equipment / Alarm / Interlocks Verification 安全设备/报警装置/联锁装置确认 7.7 Loss of Utilities and Restart Verification 断电后重启确认 7.8 触摸屏及PLC Operational Verification 触摸屏及PLC 操作确认 7.9 Software Version Verification 软件版本确认 7.10 7.10 隧道烘箱运行速度和产量确认 7.11 Compliance Verification 电气控制系统及PLC 符合性确认 7.12 Empty Run Verification 空运转操作确认 8.0 Deviations 偏差 9.0 Attachments 附件

热风循环干燥箱验证方案 1.验证目的 检查并确认热风循环干燥箱安装及运行的正确性,符合GMP规定, 以及其对工艺的适应性。证实该设备能达到设计要求及规定的技术指标。 2.定义: 无 3.验证的范围 热风循环干燥箱设备的安装、运行、性能确认; 4.验证机构及组成 公司成立验证领导小组,负责所有验证工作的领导和组织,负责审批验证方案和验证报告、发放验书。验证领导小组针对每一个具体验证项目成立专门验证工作小组,负责该验证项目的验证方案起草、实施、组织与协调,负责验证结果记录与评定,负责完成验证报告。 验证领导小组 验证小组

5.进度计划 验证小组提出完整的验证计划,经验证领导小组批准后实施,整个验证活动分五个阶段完成。 予确认从 2013 年 4 月 1 日至 2013 年 4 月 10 日; 安装确认从 2013 年 7 月 23 日至 2013 年 7 月 24 日; 运行确认从 2013 年 7 月 25 日至 2013 年 7 月 25 日; 性能确认从 2013 年 7 月 26 日至 2013 年 7 月 26 日; 起草报告从 2013 年 7 月 27 日至 2013 年 7 月 28 日; 6.文件 已有文件 6.1.1设备使用说明书、设备合格证; 6.1.2饮片生产工艺规程及干燥灭菌岗位操作规程和记录; 6.1.3饮片质量标准及检验操作规程等。 需要草拟文件 6.2.1热风循环烘箱使用操作规程、清洁操作规程、维护保养操作规程和记录; 7. 予确认 通过对调研分析和对供应商进行资质审计,最终选定了CT-C-II型热风循环烘箱。按附件2检查。 主要技术参数 确认内容:见附件2 根据验证结果,写出予确认小结与评价。 8.安装确认(IQ) 文件资料:如表列文件资料齐全,并符合GMP要求。见附件3 安装环境:见附件4 设备材质:见附件5 设备结构与安装:见附件6

杭州康恩贝制药有限公司编号:SOP-CC-053-01 真空干燥箱验证 目的:确认目前的实验室环境能否满足该设备的正常操作和使用;设备在日常使用的温度 条件是否具有良好的温度控制均匀性和稳定性,能否满足验证可接受标准和日常工作的需要。 范围:真空干燥箱 职责: 1.1 QC人员负责验证方案的制定起草和实施。 1.2 QC主管负责验证工作的组织与协调。 1.3 QC人员负责验证数据的搜集和结果评定,收集各项验证、试验记录,完成验证报告。 内容: 1.概述:真空干燥箱是在真空泵启动下,降低箱内的空气压力,使箱内保持相对的负压,降低了水分蒸发的温度,使药材或药膏在很低的温度下就可以达到水分蒸发,从而达到干燥或烘干的目的。 2.验证目的:证明该烘箱安装符合设计要求,资料和文件符合GMP的管理要求,确认该烘箱的运行性能,确认在设定的温度条件下能够达到烘干要求,并满足生产工艺要求和设计要求。 3.验证依据:???? 4.设备的预确认 4.1操作规程等资料确认

4.2设备的安装确认 5性能确认: 5.1空载温度均匀度确认: 5.1.1在设备空载情况下,设臵干燥箱的温度分别为60℃、80℃,将温度记录仪的探头臵于干燥箱内的各点内,探头不能与干燥箱腔室内金属表面接触,启动干燥箱开始加热,等干燥箱稳定30min后启用温度记录仪,每间隔5min记录一次温度,连续记录4小时,每种温度设臵运行三次以检查其重现性。空载温度探头分布如下: 5.1.1评价标准测试点的平均温度与设定的温度之差不大于2

5.2满载热分布试验: 5.2.1试验方法:在干燥箱内放满器具,按照空载热分布试验的方法操作,探头分布与空载时相同。 5.2.2评价标准测试点的平均温度与设定的温度之差不大于2 5.3真空表性能确认 5.3.1试验方法:在空载试验过程的同时,每隔30分钟读取真空表上的数值,记录直至4小时所产生的数据。共试验3次。

1. 验证目的 101-2-BS型电热恒温鼓风干燥箱是公司购置的检测设备,其生产厂家为×××医疗器械厂,主要用于样品的干燥失重的检测,日常使用的温度主要是80℃和105℃。 101-2-BS型电热恒温鼓风干燥箱属于立体结构,箱壳材质采用金属结构,内胆采用不锈钢钢板。箱体工作空间尺寸是550×550×450mm(D×W×H)。采用金属网状隔板,一般将空间分为上中下三层,进行样品干燥失重的测定。 设备自使用以来,运行比较正常。按照GMP的要求,需要对该设备进行安装确认回顾和运行确认,以确定目前的实验室环境能否满足该设备的正常操作和使用;设备在日常使用的温度条件是否具有良好的温度控制均匀性和稳定性,能否满足验证可接受标准和检验工作的需要。 2.验证人员及职责 2.1检查人: 2.1.1检查人是独立完成设备检查和评价工作的人。检查人是经过相关的验证培训,具有完成安装/运行确认工作所必须的经验和技能,并且由部门负责人指定的技术人员。 2.1.2检查人要按照草案的条款完成全部的检查工作。安装/运行确认验证必须符合GLP/GMP的相关要求。 2.2审核人: 2.2.1审核人是由部门负责人指定的负责监督安装/运行确认过程、审核验证方案、确认安装/运行确认的效果、审核数据的人员。审核人可由部门负责人兼任。 2.2.2审核人首先检查本文档的条款,签名并注明日期。在每项工作完成后,检查完成情况。 2.3负责人 2.3.1负责人管理整个安装/运行确认的过程,并审核批准验证报告。 2.3.2负责人首先检查本文档的条款,签名并注明日期。 3.相关文件

3.1 101-2-BS型电热恒温鼓风干燥箱操作规程。 3.2 101-2-BS型电热恒温鼓风干燥箱使用说明书。 3.3 XMT-102系列数显温控仪使用说明书。 4.验证的准备 4.1设备的安装信息 设备安装信息表(表1): 检查人:日期:4.2人员的资格确认 4.2.1记载所有参与验证工作的人员。 参与验证人员登记表(表2)。

隧道烘箱温度验证方案 设备名称:隧道烘箱 规格型号:HQL3360 生产厂家: 使用厂家:有限公司 安装位置: 灭菌物品:7ml、10ml、25ml管制西林瓶;7ml、12ml模制西林瓶验证时间:

目录 一、验证实施的条件 (3) 二、验证的实施 (4) 1、空载热分布测试 (4) 2、满载热分布测试 (6) 3、满载热穿透测试 (8) 4、生物指示剂挑战性试验 (10) 5、验证结果的综合评价 (13)

验证的实施条件 1.验证名称 隧道烘箱温度验证方案 2.验证目的 检查并确认隧道烘箱在SOP(BY/5SJ-101-2004)控制条件下空载热分 布、满载热分布(即温度均一性)符合GMP规定要求,满载热穿透能 够达到除热原的作用。 3.验证依据 《药品生产质量管理规范实施指南》2003版 4.验证周期 根据设备使用情况,每年对设备进行一次验证。 5.验证小组人员及其分工 6.验证用标准仪器: 美国KAYE公司温度验证验证仪; HTR-400温度干井; IRTD-400智能热电阻(技术参数见校验报告); T型热电偶

验证的实施 1.空载热分布测试 1.1.验证目的 检查并确认隧道烘箱在SOP控制条件下,空载运行时隧道烘箱的温度 均一性符合GMP规范。 1.2.验证规程 1.2.1.检查KAYE验证仪,模拟运行以证实其处于正常状态。 1.2.2.验证人员对隧道烘箱进行现场考察,以设计T型热电偶进入隧道烘箱 内部的方式及测点的分布。 ? ?10支T型热电偶垂直于网带运行方向均匀分布,从左往右编号依次为101到 110 1.2.4.使用HTR-400温度干井及IRTD-400智能热电阻,对验证所需的T型 热电偶进行前校验,保证可以正常使用的T型热电偶数量大于等于设 计所需数量,校验数据报告见附件。 1.2.5.按照热电偶的分布图将10支T型热电偶布到隧道烘箱内。 1.2.6.通知生产操作人员和技术人员,做好验证前的准备工作。 1.2.7.启动KAYE温度验证仪,设定采集数据记录的时间间隔为30s,验证记 录周期不小于隧道烘箱的灭菌周期。 1.2.8.操作人员按SOP规定进行隧道烘箱的操作,温度数据记录和相应最大 温差等的计算由KAYE温度验证仪自动完成,验证过程中的相关数据 由小组成员记录,记录时间间隔与验证仪所设定时间间隔相等。 1.2.9.验证连续进行三次,以确定结果的重现性。 1.2.10.空载热分布测定结果记录见附件 1.2.11.判断标准: 灭菌阶段,隧道烘箱达到稳定时空载热分布的最大温差≤15℃。 1.2.12.对空载热分布测定结果进行综合评价,记录见表1:

GMS800-5型隧道灭菌烘箱 OQ运行确认 确认项目编号:OQ----设备序号----年份 确认批准人: 批准日期:

GMS800-5型隧道灭菌烘箱运行确认方案 一、 概述 本确认是在预确认批准后,在设备进入本公司开箱后进行。 二、 运行确认目的 通过运行确认,完善草拟的规程,验证设备非产品运行中的可靠性,确认符合设计要求。 三、 运行确认小组的组成 四、 运行确认内容 1 、 修正草拟的规程,形成正式的标准操作规程SOP ,清洁规程SOP , 维修保养规程SOP 。

检查情况: 检查人:检查日期: 2、运行 1)运行准备。 a)接通电源,确认仪表及控制开关的正常性。 b)设定好温控仪的参数。 c)准备好温度记录。 d)确定网带速度。 检查情况: 检查人:检查日期: 2)手动运行 a)启动网带、前进风、后进风及排风电机开关。 b)根据排风量略大于前进风量加后进风量的原理,再根据压力差,百级区 压力略大于冷却区压力,冷却区压力略大于高温区压力,高温区压力略大于预热区压力。调节前进风、后进风、排风的风量。 c)调节风量时参考微压差表的读数,根据百级区读数与万级区读数,应百 级区读数大于冷却区读数,预热区大于万级区读数。 d)调节好后启动三区加热,等三区温度到达预定温度时,瓶子方可进入。 e)运行3000瓶为一次,3000瓶后停止加热,等降温到设置温度再关网带、 前进风、后进风、排风电机及总电源。

f)运行时检查网带移动,应移动平稳;前进风、后进风、排风电机应无异 常噪音;温度升降应平稳迅速。 检查情况: 检查人:检查日期: 3)自动运行 a)启动自动运行按钮,等三区温度到达预定温度时,瓶子方可进入。 b)3000瓶运行结束时关闭自动运行按钮,等三区温度降温到设置温度时, 烘箱自动关闭。 c)如此三次连续运行。 d)运行时检查网带移动,应移动平稳;前进风、后进风、排风电机应无异 常噪音;温度升降应平稳迅速。 检查情况: 检查人:检查日期: 4)安全性检查 a)三次连续运行时人为关闭风机,应加热停止。 b)三区温度没有降温到设置温度时,风机无法关闭。 c)连机时,三区温度没有到达预定温度时,无法开启洗瓶机;当烘箱发生 故障时也无法开启洗瓶机;网带停止运行时也无法开启洗瓶机。 d)连机时,当烘箱内瓶已满,灌装跟不上或发生故障时,应关闭网带运行。检查情况:

DHG-9140A型电热恒温鼓风干燥箱验证方案及报告 文件编号:**VP*****-* 文件类别:验证 ***********公司

验证方案批准

验证小组人员名单

目录 1、验证目的 (5) 2、验证参与部门与责任 (5) 3、仪器的资料、使用要求及主要技术参数安装确认 (5) 4、安装确认 (6) 5、性能确认 (6) 6、再确认 (9) 7、验证结论及评价 (10) 8、验证报告批准书 (11)

1.验证目的 检查并确认DHG-9140A型电热恒温鼓风干燥箱安装符合要求,资料和文件齐全。 确认DHG-9140A型电热恒温鼓风干燥箱温度及灭菌等性能指标达到设定技术指标。2.验证参与部门及责任 3.仪器的资料、使用要求及主要技术参数安装确认 3.1资料 ●使用说明书 ●合格证 ●操作规程 ●维护规程 ●制造厂 ●维护联系 3.2仪器的用途和使用要求 3.2.1用途:本仪器用于微生物限度检查用的器皿的灭菌及干燥失重的测定。3.2.2要求: ①要求使用的仪器能加热到250℃ ②温度分布均匀 ③控温准确 3.3仪器的主要技术指标 3.3.1内尺寸550*450*550,数字显示电脑温度控制,加热膜加热,定时功能,程序温度控制。 3.3.2范围:RT-205℃ 3.3.3恒温波动度:±1℃ 3.3.4温度均匀度:±2℃

3.4购置结论: 仪器性能指标符合仪器使用要求,购置合理。 确认人复核人日期 4.安装确认 4.1安装地点和条件 安装在高温室,供电电源为220V,插座电线为15A,满足仪器使用要求。 确认人复核人日期 4.2仪器的功能实验 明确各功能键,显示器是否能正常工作。 操作应该的结果实际结果 ①连接电源插头应方便合适的插入插座 ②打开电源开关①开关活动正常 ②显示窗应显示室内温度 ③转动加热档各档卡位准确松紧合适 ④开鼓风键①开关活动正常 ②风机启动 ⑤按下预置/测定键每按一次应进行一次档 位变换并能锁定 ⑥调预置钮显示器变化均匀不应有大的 跳动或不变化,停止旋动后数值不变。 安装确认结论: 确认人复核人日期 5.性能确认 5.1温度控制的准确性: 方法:设定温度,将分辨率0.1℃温度计放入工作室有效空间的几何中心,当温度达到设定值时,再恒温2h,观察温度达到设定值的时间及实测温度与控温仪显示温度的差值。

隧道烘箱的验证 一、方案制定:1999年8月15日 验证项目编号:EJ-003-99 方案批准人: 批准日期:1999.8.20 二、验证目的:头孢及青霉素粉针车间于99年8月停产大修,各流水线隧道烘箱仪表、机 械装置均经过检修并更换高效过滤器介质,需对灭菌效果再验证。 验证日期:1999年8月20日~9月30日 五、验证操作 1. 设备系统描述:隧道烘箱的型号、规格、生产能力、技术特性及运行状况。(见验证报 告) 2. 操作 (1)将已校正的热电偶与烘箱温度探头放在一起,以空载方式运行,同时校正温度控制器、 记时器、记录仪表及传送带速度。要求温度校正误差≤1℃,记时器校正误差≤1%。 (2)空载热分布试验 A.将一支热电偶放在烘箱自身的温度探头附近,另有九只热电偶绑在9只瓶子的外沿, 9只瓶子分别分布在传送带的左中右及前中后通过隧道(注意热电偶不应与腔室内金属接触)。 B.做热分布试验时,传送事带设定平时生产时的最大速度。 C.每隔1分钟记录一次,并应记录整个灭菌过程。 D.重复试验3次,以证明热分布的重现性。 六、灭菌效果的合格标准 (1)各点温度值与设定值之间的偏差≤15℃。 (2)每只瓶子的灭菌温度均能达到350℃5分钟以上或300℃以上3分钟,以保证去除 热原。 七、如空载热分布不符合标准,应调整进风,回风及循环风,改善空气流动,重新测试,直 至符合标准。 八、验证报告及原始记录(见附页) (1)热电偶位置示意图及热电偶编号。 (2)使用的主要检测仪器的名称、规格、型号 (二)操作方法

1. 准备工作 (1)新的或久放未用的玻璃电极应在水中浸泡一昼夜,使膜外形成水合胶层以稳定其不对称电位。平时最好浸泡在水中,以便下次用时可很快进行工作。使用前,把电极轻轻振摇,使电极内溶液下落到玻璃泡内。然后,将它装到电极夹中。玻璃电极装到电极夹中时应高于甘汞电极,避免烧杯底与球膜相碰,并将玻璃电极异线插入玻璃电极插孔处。 (2)甘汞电极中应充满饱和的氯化钾溶液,溶液中应保留有少量氯化钾结晶。并注意不得有气泡将溶液隔断。使用前,把电极弯管下端的橡皮套和加液口的胶塞除去,然后将甘汞电极的上部金属帽夹在电极夹中,因电极夹与仪器内部是连通的,所以不须再接导线。 (3)接通电源后,打开开关,指示灯即显示,预热30分钟后使用。 2. 校准 (1)将PH-MV开关转至PH档。 (2)将温度补偿器转至与待测溶液的温度一致。 (3)根据所用标准PH缓冲溶液的PH值,将量程选择开关转至“7~0”或“7~14”处。前者测量PH刻度范围为0~7,后者测量PH刻度范围为7~14。 (4)调节零点调节器,使表头指针恰好在PH为7的位置上。 (5)将电极插入标准PH缓冲溶液中。 (6)按下读数开关并略为转动,即可使读数开关按下不动(此时电池两电极接入测量线路中),然后调节定位调节器,使电表上的读数恰为此时所用标准PH缓冲溶液的PH值。 (7)把读数开关反方向转动并放开它。电表指针应该恢复至PH7的位置。如有变动,则再反复调节零点调节器,使指针恰好在PH=7处。重复(6)(7)两项操作,反复核对直到符合为止。校正后,定位调节器不可再动,否则应重新校正。 (8)校正完毕,移去标准PH缓冲溶液,以蒸馏水冲洗电极。 3. 测量 (1)小心用滤纸将附在电极上的水分吸干,并用待测溶液冲洗电极,然后把两支电极浸入待测溶液中,轻轻摇动烧杯(杯壁远离玻璃电极),使之均匀。 (2)待测溶液的温度应与校正用的标准PH缓冲溶液的温度相同,否则应用温度补偿器调节至与待测溶液的温度一致。 (3)检查电表指针是否指在PH=7处(此时读数开关未按下),如果不在7处,应调节零点调节器,使指针恰好在PH7处。 (4)按下读数开关,指针所指即为待测溶液的PH值。如果指针超出刻度范围,应转换量程0~7或7~14,再重复(3)、(4)两步操作。 (5)测定完毕后,放开读数开关,关上电源开关,拔去电源插头。先取下玻璃电极,用蒸馏水洗净,浸泡在水中待下次用,再取下甘汞电极,加液口塞上胶塞,弯管下端套上橡皮帽,放置匣中。 4. 注意事项 (1)每次使用,在校正和测定前后都应该用蒸馏水将电极充分洗净。 (2)待测溶液与校正用标准缓冲溶液的温度应相近或相同,差异不宜超过2℃。待测液与标准缓冲液,PH的差值应小于2个PH单位。 (3)测量溶液的PH值不可大于9,如果超过则应该用231型锂玻璃电极测定。 (4)电表的指针应避免向两面打击,搬动或不用时,将电表短路使指针固定,以减少摆防止损坏。 (5)玻璃电极很易破碎,切不可用硬物碰它,使用前可用软纸轻轻吸去沾在玻球表面的水分。

隧道烘箱及干热烤箱除内毒素效果验证方法 ——湛江博康海洋生物有限公司质量管理部提供 1. 概述: 干热可用于能耐受较高温度,却不宜被蒸汽穿透,同时干热灭菌也是制药工业生产流程的包装材料及试验器材用于除热原的方法。 干热灭菌设备是隧道式和干热恒温箱的灭菌除热原系统。隧道式灭菌除热原系统主要由加热器、高效过滤器、缓冲板、风阀气流调节器、风机、传送带、运行连锁控制系统、温度控制器及记录仪等7大部分组成。干热恒温箱主要由加热器、风阀气流调节器、风机、温度控制器及隔板等5部分组成。 2. 验证目的: 为了确认隧道式烘箱和干热恒温箱腔内不同位置的热分布情况,确认预定的灭菌、除热原程序能否达到预先设计要求。特制订本验证方案,拟对该设备的除内毒素效果进行验证。 3. 验证范围: 本验证方案适用于隧道式烘箱和干热恒温箱除内毒素的验证。 4. 验证内容: 4.1空载热分布测试: 检查灭菌腔内的热分布情况,调查灭菌腔内不同位置的偏差状况,确定可能存在的冷点。测试程序: 选择10个热电阻或热电偶作温度探头,编号后固定在输送带上的不同位置(一般10-15cm 设一个温度探头)。 电偶焊接的尖端不能与输送带表面接触。记录探头位置。温度探头分布图见下图。 设备按实际生产运行条件操作,记录腔内温度变化。空载热分布测试应至少进行3次重复性试验以证明热分布的重现性,若在试验过程中发现温度分布不符合设定要求,则应调整温度调节器进风、回风及循环风档板,改善空气流动状态等。 图. 空载热分布温度探头分布图。 评价标准:设备在空载状态下热分布应均匀,腔室内各点的温度值与设定值之间的偏差不得超过±5℃。 4.2装载热穿透试验: 进行装载热穿透试验的目的是在热分布试验的基础上,确定装载中的最冷点,并确认该点在灭菌设定时间内能够获得充分的灭菌保证值。 装载确定:满载或日常工作状态下。 装载类型:按实际情况填写 灭菌程序:350℃×6min 温度探头安装:温度探头应安装于待灭菌的物品中间部位,并使其与物品表面接触。 插有温度探头的产品应放在下列位置:

□□□□干燥公司编号: 设备验证文件 设备名称:双锥真空干燥机 设备型号:SZG系列 设备编号:_______________________ 起草人:_____________ 批准人:_____________ 日期:_____________

目录 1.验证方案 (1) 2.验证报告 (3) 3.验证记录 (4) 4.安装确认记录 (4) 5.运行确认记录 (5) 6.性能确认记录 (8)

1、概述 SZG双锥真空干燥机是将物料处在真空条件下进行加热干燥,利用真空泵进行抽气抽湿,加快了干燥速率。 按设备设计参数、性能进行确认,验证是否符合工艺要求。 按GMP要求验证与药品直接接触,面内构件是否光洁、平整易洗、整体无缺陷。 2、验证步骤 2.1安装确认 2.1.1检查技术资料完整性 a)安装布置图 b)使用说明书 c)电气原理图 d)产品合格证 e) 设备材质报告 2.1.2安装检查 a)设备基础要符合设计要求。 b)主机和墙壁的距离>800mm,工作空间应高于主机高度至少1000mm。 c)设备需清洗,特别是更换品种及停用时,要求场地有自来水,并有排水装置。

d)主机安装完毕,应用水平尺校平。 2.2运行确认 根据使用说明,并在额定负载条件下进行干燥测试。 a)电气安全检查。 b)检查各联结件是否紧固,转动是否灵活。 2.3性能确认 2.3.1检查技术资料 标准操作,保养、清洗程序。 2.3.2干燥均匀度。 2.3.3用实际生产物料进行性能确认方法 a)取实际生产物料,按工艺要求生产。 b)通过5小时的干燥,在容器内采取8个点的样品检查含湿均匀度。

针剂车间 SZA920/75型杀菌干燥机 再验证方案 XXXX药业有限公司

目录 1.概述 (3) 2.再验证目的 (3) 3.引用标准 (3) 4.验证组织职责 (3) 5.进度计划 (5) 6.验证实施的步骤和要求 (5) 6.1 预确认 (5) 6.2 运行确认 (5) 6.3 性能确认 (6) 7. 异常情况处理程序 (8) 8. 拟定验证周期 (8) 9. 结果与评定 (9)

1、概述 针剂车间SZA920/75杀菌干燥机是一种干热灭菌设备,是我公司注射剂车间的瓶子灭菌专用设备。瓶子随输送带的输送依次进入隧道灭菌烘箱的预热区、高温灭菌区和低温冷却区,整个过程始终处于百级层流保护之下。于2004年安装,2005年通过GMP 认证并于2010年通过了GMP再认证,现根据验证要求进行再验证。 2、验证目的: 2.1 确认本设备能够正常运行符合安装要求,各项性能指标符合生产工艺要求。 2.2提供必要的文件以证实本设备操作与所预期的完全一致。 2.3确认本方案所制定的操作程序及验证方案,能有效地使本设备处于确认状态下,并能稳定地、恒常地达成其所预期的功能。 3、引用标准: 《药品生产质量管理规范》国家药品监督管理局 2010年 《药品生产验证指南》国家食品药品监督管理局 2003版 《验证管理规程》 《SZA920/75杀菌干燥机标准操作规程》 《SZA920/75杀菌干燥机维护保养标准操作规程》 4、验证组织职责 4.1.验证领导小组: 4.1.1.人员结构: 4.1.2.验证领导小组职责: 4.1.2.1. 负责组织编写验证方案。

4.1.2.2. 负责对验证方案进行审核和批准。 4.1.2.3. 负责组织协调验证方案的实施。 4.1.2.4. 审核验证有关的数据、信息并批准验证报告。 4.2.验证工作小组: 4.2.1.人员结构: 4.2.2.工作小组职责: 4.2.2.1.根据验证领导小组的安排,编写再验证方案。 4.2.2.2.按批准的再验证方案实施验证工作。 4.2.2.3.收集再验证有关的数据、记录、信息,进行分析评价并编制再验证报告。 4.3.生产技术部: 4.3.1.协助验证工作小组实施验证方案。 4.3.2.负责验证参数的收集、记录、整理工作。 4.4.质量管理部: 4.4.1.负责制订验证的取样计划、检测方法。 4.4.2.负责验证实施过程中的取样、检测。 4.5.工程设备部: 4.5.1.负责验证使用的仪器、仪表的检定校验。 4.5.2.检测数据的收集、记录、整理、分析、结果评价报告。 4.5.2.确保系统的正常运行。 5、进度计划 验证小组提出完整的验证计划,经验证小组批准后实施,整个验证活动时间安排如下。