第8卷 第2期 2008年1月167121819(2008)220491204

科 学 技 术 与 工 程

Science Technol ogy and Engineering

Vol .8 No .2 Jan .2008

Ζ 2008 Sci .Tech .Engng .

动力技术

柴油机曲轴模态的三维有限元分析

胡 振 马哲树1

冯国增

1

(中国船舶重工集团公司武昌造船厂,武汉430060;江苏科技大学机械与动力工程学院1,镇江212003)

摘 要 对X2105C —1型柴油机曲轴在自由模态下的固有频率特性进行了有限元分析,所计算的模态包含了扭转振动、弯曲振动和纵向振动。对X2105C —1型柴油机曲轴而言,前三阶非零模态可能引起曲轴的共振。计算结果较为真实地反映了柴油机曲轴的固有频率特性,可为动态响应分析和结构动力修改提供了进一步分析的动力学模型。关键词 柴油机 曲轴 模态分析 有限元分析中图法分类号 TK422.3; 文献标志码

A

2007年9月21日收到江苏省"青蓝工程"优秀青年骨干教师培养项目(161220605)、

江苏科技大学人才资助项目(2005JD009J )、

江苏省教育厅高校自然科学基金项目(03KJD430009)资助第一作者简介:胡 振(1973—),男,工程师。研究方向:船舶动力装置设计与制造。

柴油机曲轴部件系统在周期性变化的动载荷下有可能在发动机高速旋转时发生强烈共振,动应力急剧增大,致使曲轴过早地出现疲劳破坏。普通的静力设计和经验设计方法由于与实际偏离太大,已不能满足要求。因此,动态设计和计算机模拟就显得相当重要。

模态分析技术是现代机械结构动态设计和分析的基础,是近年来迅速发展起来的分析结构系统动态特性的强有力工具

[1]

。模态分析分为计算模

态分析和试验模态分析。计算模态分析从机械、结构的几何特性与材料特性等原始参数出发,采用有限元方法得到系统的离散数学模型,即质量矩阵和刚度矩阵,然后通过求解特征值问题,确定系统的模态参数。其突出优点是可以在设计前期根据设计图纸来预测产品的动态性能,分析振动、噪声的强度及其他动态响应,并可在图纸设计阶段,通过改变结构形状,以消除或抑制这些不良响应。

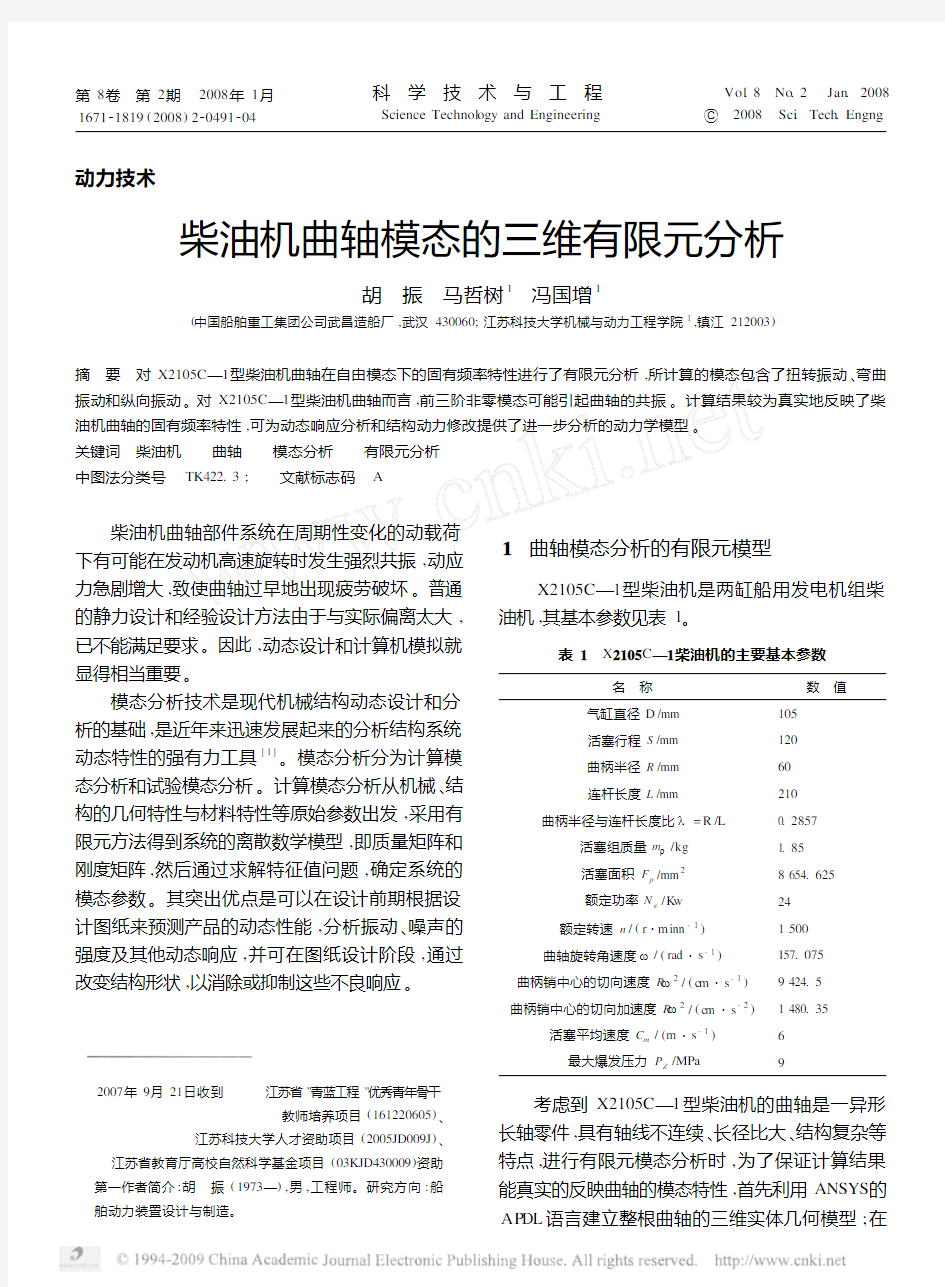

1 曲轴模态分析的有限元模型

X2105C —1型柴油机是两缸船用发电机组柴

油机,其基本参数见表1。

表1 X 2105C —1柴油机的主要基本参数

名 称数 值

气缸直径D /mm 105活塞行程S /mm 120曲柄半径R /mm 60连杆长度L /mm

210曲柄半径与连杆长度比λ=R /L

0.2857活塞组质量m ρ/kg 1.85活塞面积F p /mm 28654.625额定功率N e /K w 24额定转速n /(r ?m inn -1)1500曲轴旋转角速度ω/(rad ?s -1)157.075曲柄销中心的切向速度R ω2/(c m ?s -1)9424.5曲柄销中心的切向加速度R ω2/(cm ?s -2)

1480.35活塞平均速度C m /(m ?s -1)6最大爆发压力P Z /MPa

9

考虑到X2105C —1型柴油机的曲轴是一异形长轴零件,具有轴线不连续、长径比大、结构复杂等特点,进行有限元模态分析时,为了保证计算结果能真实的反映曲轴的模态特性,首先利用ANSYS 的AP DL 语言建立整根曲轴的三维实体几何模型;在

对三维实体进行网格划分时,通过指定单元尺寸或在某些部位(如轴颈圆角及凸台处)设定线的分段数来进行局部细分,以控制不良单元的产生。整根曲轴有限元模型共包括22439个节点,101240个8节点6面体S OL I D 45单元(图1)

。

2 模态结果分析

为了研究曲轴在发动机运转时是否会发生共振的问题,需要计算曲轴的固有频率。在试验测试时,通常采用弹性绳将曲轴悬挂起来,使其处于自由状态;在有限元分析时,为模拟该自由状态,不附加任何约束与力来计算曲轴的自由模态。一般来说,引起发动机共振的,主要是较低的阶次频率。因此,在利用ANSYS 求解,以及扩展模态时,只需扩展并提取曲轴

的前20阶谐次。三维结构在无约束边界条件下的模态分析,计算出来的前6阶模态接近于0,是所谓的刚体模态。因此,真正有意义的模态应该是从第七阶开始的模态。利用ANSYS 中的B l ock Lancz os 法计算了曲轴的20阶谐次并提取了曲轴的前七阶非零模态。表2给出了曲轴前七阶非零模态的频率,图2至图8

为前七阶非零模态的振型图。

294科 学 技 术 与 工 程8卷

图

6 第五阶非零振型(扭曲振型)

图7 第六阶非零振型(弯扭振型)

表2 曲轴前七阶非零模态参数

非零模态阶数

1

2

3

4

5

6

7

频率/Hz 637.08768.82860.921204.81411.61676.41889.8

图8 第七阶非零振型(弯曲振型)

由表2、图2至图8可以看到,在曲轴的前七阶非零谐次中,其最低频率为637.08Hz 。随着谐次的增大,其频率值也相应增加。考虑到该发动机的转速范围为600~1500r/m in,其基频在1000Hz 以内,曲轴在按固有频率振动时,主轴颈、连杆轴颈的变形很小。因此,发生共振的可能性主要在前三阶非零模态。通过模态分析,可以准确地确定振型节点的位置,并能快速地分析曲轴尺寸、平衡块大小与布置、飞轮、曲轴材料等因素对轴系动态特性的影响,这对产品改进和产品开发选择较优的轴系参数是很有帮助的。

与参数接近的发动机的曲轴所进行的模态试验结果进行比较

[2]

,可以看出X2105C —1型柴油机

曲轴的有限元模态计算结果与它们相近,各阶振型也大致接近。因此曲轴的模态计算较为真实地反映了曲轴的固有特性,所建立的有限元模型正确,为动态响应分析和结构动力修改提供了进一步分析的动力学模型。

3 结 论

在不考虑约束的情况下,对X2105C —1型柴油机曲轴在自由模态下的固有频率特性进行了有限元分析,所计算的模态包含了扭转振动、弯曲振动和纵向振动。主要结论如下:

(1)该曲轴的模态密集,而且各谐次的频率范

围宽,从637.08~1889.8Hz 都存在着不同振型的振动,对于发动机工作过程中所产生的宽带激励来说,仍然可能引起曲轴的共振。但主要是防止前三阶非零模态;

(2)曲轴的模态频率能够用来预测发动机各部

件之间的动态干扰的可能性,通过合理的结构设计可以避开共振频率;

(3)模态计算较为真实地反映了X2105C —1型

柴油机曲轴的固有特性,所建立的有限元模型正确,可为动态响应分析和结构动力修改提供了进一步分析的动力学模型。

(下转第502页)

3

942期胡 振,等:柴油机曲轴模态的三维有限元分析

Study on Apply i n g I EEE21394to Imag i n g Spectrom eter

for Image Tran sm issi on

HUANG Xi2xian1,2,FE NG Q i1,W E I Jun1,W E NG Dong2shan1

(Shanghai I nstitute of Technical Physics1,Shanghai200083,R.R.China;

Graduate School of the Chinese Acade my of Sciences2,Beijing100039,R.R.China)

[Abstract] Five de mands f or the next2generati on s paceborne data buses are firstly summarized.After comparing three candidate buses,I EEE21394is the most suitable bus considering the require ment of next2generati on s pectr om2 eter syste m.Then a design sche me app lying I EEE21394t o s pectr ometer for i m age trans m issi on is intr oduced. [Key words] I EEE21394 s paceborne I m aging s pectr ometer i m age trans m issi on

(上接第493页)

参 考 文 献

1 张德文.从约束试验数据提取自由结构模态参数.强度与环境, 2005;32(1):10—152 韩松涛,郝志勇.6102B型柴油机曲轴三维有限元模态分析与试验研究.农业机械学报,2001;32(4):74—77

3 胡军伟,林 运,付先龙.发动机机体自由模态分析及试验验证.

柴油机设计与制造,2006;14(2):23—26

M oda l Ana lysis of3D F i n ite Elem en t Ana lysis on a D i esel Eng i n e Crankshaft

HU Zhen,MA Zhe2shu1,FE NG Guo2zeng1

(China Shi pbuilding I ndustry Cor p.,W uchang Shi pyard,W uhan430060,P.R.China;

School of Mechanical and Power Engineering,J iangsu University of Science and Technol ogy1,Zhenjiang212003,P.R.China)

[Abstract] I nherent frequency characteristics of X2105C—1diesel crankshaft are carried out by using ANSYS finite ele ment method.The modal analysis includes ret orti on vibrati on,bending vibrati on and l ognitudinal vibra2 ti on.For X2105C—1diesel crankshaft,the f oregoing three non2zer o modal may cause res onance.Calculati on re2 sults reflect I nherent frequency characteristics of X2105C—1diesel crankshaft and model founded can be used t o analyze dyna m ic res ponse and constructi on modificati on.

[Key words] diesel engine crankshaft modal analysis finite ele ment analysis 205科 学 技 术 与 工 程8卷

材料力学课程设计 班级: 作者: 题目:单缸柴油机曲轴的强度设计及刚度计算、疲劳强度校核 指导老师: 2007.11.05

班级 姓名 一、 课程设计的目的 材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使我们将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识综合应用,又为后继课程打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。 1)使所学的材料力学知识系统化,完整化。让我们在系统全面复习的基础上,运用材料力学知识解决工程实际问题。 2)综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。 3)使我们初步了解和掌握工程实践中的设计思想和设计方法,为后续课程的学习打下基础。 二、 课程设计的任务和要求 要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知所求问题,画出受力分析计算简图和内力图,列出理论依据并导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。 三、 设计题目 某柴油机曲轴可以简化为下图所示的结构,材料为球墨铸铁(QT450-5)弹性常数为E 、μ,许用应力为[σ],G 处输入转矩为e M ,曲轴颈中点受切向力t F 、径向力r F 的作用,且r F = 2t F 。曲柄臂简化为矩形截面,1.4≤h D ≤1.6,2.5≤h b ≤4, 3l =1.2r,已知数据如下表:

2.1 曲轴的结构 曲轴的作用是把活塞往复运动通过连杆转变为旋转运动,传给底盘的传动机构。同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等【18】。 曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成,如图1.1所示。一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,直列式发动机曲轴的曲拐数目等于气缸数,而V型发动机曲轴的曲拐数等于气缸数的一半。 图1.1 主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。 曲柄是主轴颈和连杆轴颈的连接部分,断面为椭圆形,为了平衡惯性力,曲柄处常设置平衡重。平衡重用来平衡发动机不平衡的离心力矩及一部分往复惯性力,从而保证了曲轴旋转的平稳性【19】。 曲轴的连杆轴颈是曲轴与连杆的连接部分,曲柄与主轴颈的相连处用圆弧过渡,以减少应力集中。直列发动机的连杆轴颈数目与气缸数相等而V型发动机的连杆轴颈数等

于气缸数的一半。 曲轴前端装有正时齿轮,以驱动风扇和水泵的皮带轮以及起动爪等。为了防止机油沿曲轴轴颈外漏,在曲轴前端装有一个甩油盘,在齿轮室盖上装有油封。曲轴的后端用来安装飞轮,在后轴颈与飞轮凸缘之间制成档油凸缘与回油螺纹,以阻止机油向后窜漏。 曲轴的形状和曲拐相对位置取决于气缸数、气缸排列和发动机的发火顺序。多缸发动机的发火顺序应使连续作功的两缸保持尽量远的距离,这样既可以减轻主轴承的载荷,又能避免可能发生的进气重叠现象。此外作功间隔应力求均匀,也就是说发动机在完成一个工作循环的曲轴转角,每个气缸都应发火作功一次,以保证发动机运转平稳。 曲轴的作用:它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等。工作时,曲轴承受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,并且承受交变负荷的冲击作用。同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好【20】。 2.2 曲轴的疲劳损坏形式 曲轴的工作情况十分复杂,它是在周期性变化的燃气作用力、往复运动和旋转运动惯性力及其他力矩作用下工作的,因而承受着扭转和弯曲的复杂应力。曲轴箱主轴承的不同心度会影响到曲轴的受力状况,其次,由于曲轴弯曲与扭转振动而产生的附加应力,再加上曲轴形状复杂,结构变化急剧,产生了严重的应力集中。最后曲轴主轴颈与曲柄销是在比压下进行高速转动,因而产生强烈的磨损。因此柴油机在运转中发生曲轴裂纹和断裂事故不为鲜见,尤其是发电柴油机曲轴疲劳破坏较多。依曲轴产生裂纹的交变应力的性质不同,主要有以下三种疲劳裂纹:弯曲疲劳裂纹、扭转疲劳裂纹和弯曲一扭转疲劳裂纹【21】,如图2.1所示。

毕业设计(论文) 课题名称 4125A 型柴油机曲轴结构有限元模态分析 学生姓名 学号 1141103044 系、年级专业机械与能源工程系 指导教师 教师职称副教授 2015年 5 月30 日

摘要 曲轴是发动机的主要受力构件之一,也是发动机重要的构成部件,其尺寸和参数决定着发动机整体构成以及其性能和机构尺寸与发动机的寿命和可靠性。曲轴的工作环境决定曲轴受力比较复杂,曲轴不仅要受压力,惯性力还要受弯矩,由于曲轴受力比较复杂,所以在对曲轴进行设计时要求也比较高。为了避免曲轴在工作时发生共振,导致曲轴失效需要对曲轴进行模态分析,这样可以求出曲轴共振频率,以及曲轴在工作时的振型及其载荷的变化规律,从而在设计时可以规避共振对曲轴损坏,这对提高曲轴的寿命和可靠性是很有效的。 该课题研究的是4125A型柴油机曲轴有限元分析。通过ANSYS有限元分析软件对此柴油机的曲轴进行建模然后进行静力学分析和模态分析,由此可以了解曲轴在工作时所受的工作载荷,以及工作危险截面和曲轴工作的共振频率、振型。这样可以了解曲轴的实际工作情况,就可以在进行曲轴设计时合理的安排曲轴的结构和尺寸,在设计时采取各种措施提高曲轴危险截面的强度更好的规避曲轴的共振区间,以提高曲轴设计和工作的可靠性,减少开发周期,从而提高柴油机曲轴的设计质量。 1.运用ANSYS14.0建立曲轴的三维实体模型以及确定网格单元的相关参数 类型。 2.先在ANSYS中确定网格划分精度和网格划分密度等,然后对所建立的三 维实体模型进行网格划分,限制模型的自由度以及对其进行加载力。 3.用ANSYS中的相关模块对所建立的三维实体模型进行静力学分析和模 分析,就可以的得到相应的结果 关键字:曲轴;模态分析;有限元分析

1前言 1.1柴油机与曲轴 1.1.1柴油机的工作原理 柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。 四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。在高压气体推动下,活塞向下运动并带动曲轴旋转做功。废气同样经排气门、排气管等处排出。 四行程柴油机的每个工作循环均经过如下四个行程: (1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。可燃混合气被吸人气缸内。活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。 由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。 (2)压缩行程进气行程结束后,进气门、排气门同时关闭。曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。活塞到上止点时,压缩行程结束。 压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~ 1.2MPa。 (3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。 (4)排气行程进气口关闭,排气口打开,排除废气。 由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。因此,单缸发动机工作不平稳。现代汽车都采用多缸发动机,在多缸发动机中,所有气缸的作功行程并不同时进行,而尽可能有一个均匀的作功间隔,因而多缸发动机曲轴运转均匀,工作平稳,并可获得足够大的功率。例如六缸发动机,在一个工作循环中,曲轴要旋转720°,曲轴转角每隔120°就有一个气缸作功。

柴油机曲轴ANSYS计算报告 蔡川东:20114541

目录 1摘要3 2workbench高级应用基础3 2.1接触设置 (3) 2.2多点约束MPC (4) 3模型介绍5 3.1模型简化 (5) 3.1.1轴瓦建立 (6) 3.1.2质量块建立 (6) 3.2材料性能和参数 (7) 3.3有限元模型构建 (7) 4强度分析9 4.1理论简介 (9) 4.2载荷工况 (9) 4.3计算分析 (11) 5模态分析12 5.1理论简介 (12) 5.2约束条件 (12) 5.3计算分析 (12) 6结果与讨论13

1摘要 曲轴是柴油机中最重要的部件之一,也是受力情况最复杂的部件,他的参数尺寸以及设计方法在很大程度上影响着柴油机的性能和可靠性。随着柴油机技术的不断完善和改进,曲轴的工作条件也越来越复杂。曲轴设计是否可靠,对柴油机使用寿命有很大影响,因此在研制过程中需要给予高度重视。因此,对曲轴的结构进行强度分析在柴油机的设计和改进过程中占有极为重要的地位。此外,在周期性变化的载荷作用下,曲轴系统可能在柴油机转速范围内发生共振,产生附加的动应力,使曲轴过早的出现弯曲疲劳破坏和扭转疲劳破坏,因此有必要对曲轴进行动态特性分析以获取其固有频率避免共振带来不良影响。本文以六缸柴油机的曲轴为对象,计算分析了曲轴在一种载荷工况下的强度分析,找出其最大应力所在位置,以及讨论起是否在参考安全范围内,为曲轴设计中的强度计算提供一种可行性方案。同时对曲轴进行模态分析,找出其各阶固有频率,并观察其各阶模态形状,为柴油机避免共振提供数据参考。 实验采用有限元法对曲轴进行分析,有限元法是根据变分原理求解数学物理问题的一种数值计算方法,是分析各种结构问题的强有力的工具,使用有限元法可方便地进行分析并为设计提供理论依据。本文利用曲轴的三维模型IGES文件,导入Workbench中进行工况设计。比较准确地得到应力、变形的大小及分布和曲轴的固有频率及振型。 2workbench高级应用基础 2.1接触设置 (1)接触问题属于不定边界问题,即使是弹性接触问题也具有表面非线性,其中既有由接触面 积变化而产生的非线性及由接触压力分布变化而产生的非线性,也有由摩擦作用产生的非线性。由于这种表面非线性和边界不定性,所以,一般来说,接触问题的求解是一个反复迭代过程。 当接触内力只和受力状态有关而和加载路径无关时,即使载荷和接触压力之间的关系是非线性的,仍然属于简单加载过程或可逆加载过程。通常无摩擦的接触属于可逆加载。当存在摩擦时,在一定条件下可能出现不可逆加载过程或称复杂加载过程,这时一般要用载荷增量方法求解。 (2)接触面的连接条件。在接触问题中,除了各相互接触物体内部变形的协调性以外,必须保 证各接触物体之间在接触边界上变形的协调性,不可相互侵入。同时还包括摩擦条件—称为接触面的连接条件。采用有限元法分析接触问题时,需要分别对接触物体进行有限元网格剖分,并规定在初始接触面上,两个物体对应节点的坐标位置相同,形成接触对。 (3)workbench中有5中接触类型分别是: ?Bonded无相对位移。就像共用节点一样。 ?No seperation法向不分离,切向可以有小位移。 ?Frictionless法向可分离,但不渗透,切向自由滑动 ?Rough法向可分离,不渗透,切向不滑动

材料力学课程设计 班级:441006班 作者:刘百川44100608 题目:单缸柴油机曲轴的强度设计 及刚度计算、疲劳强度校核题号:4 数据号:24 指导老师:李锋

课程设计的目的 材料力学课程设计的目的是在于系统学习材料力学课程之后,结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题的目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题、解决问题的能力;既是对以前所学的知识的综合应用,又为后续课程的学习打下基础,并初步掌握工程设计思想和设计方法,对实际工作能力有所提高。具体有以下六项: 1.使所学的材料力学知识系统化,完整化。 2.在系统全面复习的基础上,运用材料力学知识解决工程实际中的问题。 3.由于选题力求结合专业实际,因而课程设计可以把材料力学知识与专业需要结合起来。 4.综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。 5.使我们初步了解和掌握工程实践中的设计思想和设计方法。 6.为后续课程的学习打下基础。 课程设计的任务和要求 参加设计者要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知条件和所求问题,画出受力分析计算简图和内力图,列出理论依据并导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。

设计题目 某柴油机曲轴可以简化为下图所示的结构,材料为球墨铸铁(QT450-5)弹性常数为,E μ,许用应力为[σ],G 处输入转矩为e M ,曲轴颈中点受切向力t F 、径向力r F 的作用,且2t r F F = 。曲柄臂简化为矩形截面,1.4 1.6h D ≤≤,2.54h b ≤≤, 3 1.2l r =。

重庆大学网络教育学院 毕业设计(论文) 柴油机曲轴零件加工工艺及夹具设计 学生所在校外学习中心江苏张家港校处学习中心批次层次专业111 专升本机械设计制造及其自动化学号 w11107861 学生 指导教师 起止日期 2013.1.21--2013.4.14

摘要 曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。曲轴主要有两个重要加工部位:主轴颈和连杆颈。主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。而曲轴加工的好坏将直接影响着发动机整体性能的表现。曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。 这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。同时还介绍曲轴加工中用到的两套夹具的设计过程。在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。 根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。 关键词:柴油机曲轴工艺夹具

目录 中文摘要…………………………………………………………………………………………I 1.引言 (1) 2.曲轴的生产纲领 (2) 3.零件的分析 (2) 3.1曲轴的用途及工作条件 (2) 3.2分析零件上的技术要求,确定要加工的表面 (3) 3.3加工表面的尺寸和形状精度 (4) 3.4尺寸和位置精度 (4) 3.5加工表面的粗糙度及其它方面的质量要求 (4) 3.6热处理要求 (4) 4.曲轴材料和毛坯的定 (4) 4.1确定毛坯的类型 (4) 4.2确定毛坯的生产方法 (4) 4.3确定毛坯的加工余量 (4) 5.曲轴的工艺过程设计 (5) 5.1粗、精加工的定位基准 (5) 5.1.1粗加工 (5) 5.1.2粗加工 (5) 5.2工件表面加工方法的选择 (5) 5.3曲轴机械加工的基本路线 (5) 5.4加工余量及毛坯尺寸 (6) 5.5工序设计 (6) 5.5.1加工设备与工艺装备的选择 (8) 5.5.2机械加工余量、工序尺寸及公差的确定 (9) 5.6确定工时定额 (11) 5.7机械加工工艺规程卡片和机械加工工序卡片 (12) 5.7.1机械加工工艺过程卡片 (12) 5.7.2机械加工工序卡片 (12) 6.柴油机曲轴加工键槽夹具设计 (13) 6.1.1夹具类型的分析 (13) 6.1.2工装夹具定位方案的确定 (13) 6.1.3工件夹紧形式的确定 (13) 6.1.4对刀装置 (13) 6.1.5分度装置的确定以及补补助装置 (14) 6.1.6夹具定位夹紧方案的分析论证 (14) 6.1.7夹具结构类型的设计 (15) 6.2夹具总图设计 (16) 6.4绘制夹具零件图 (16)

四缸发动机曲轴的C A T I A建模即A N S Y S 模态分析

目录 1.绪论 (1) 1.1研究背景 (1) 1.2研究内容 (1) 1.3所用软件的介绍 (1) 1.绪论 1.1研究背景 1.2研究内容 某曲轴的有限元分析或模态分析,用catia软件进行三维实体建模,然后生成的实体导入有限元分析软件Ansys中进行曲轴的强度分析和模态分析。 1.3所用软件的介绍 (1)CATIA软件: CATIA是法国达索飞机公司开发的高档CAD/CAM软件。目前在中国由IBM公司代理销售。CATIA软件以其强大的曲面设计功能而在飞机、汽车、轮船等设计领域享有很高的声誉。CATIA的曲面造型功能体现在它提供了极丰富的造型工具来支持用户的造型需求。比如其特有的高次Bezier曲线曲面功能,次数能达到

15,能满足特殊行业对曲面光滑性的苛刻要求。而我们现在所用到的CATIA的功能是三维实体建模! (2)Ansys软件: ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Pro/Engineer, NASTRAN, Alogor, I-DEAS, AutoCAD等,是现代产品设计中的高级CAD工具之一。软件主要包括三个部分:前处理模块,分析计算模块和后处理模块。前处理模块提供了一个强大的实体建模及网格划分工具,用户可以方便地构造有限元模型;分析计算模块包括结构分析(可进行线性分析、非线性分析和高度非线性分析)、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的耦合分析,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;后处理模块可将计算结果以彩色等值线显示、梯度显示、矢量显示、粒子流迹显示、立体切片显示、透明及半透明显示(可看到结构内部)等图形方式显示出来,也可将计算结果以图表、曲线形式显示或输出。

材料力学课程设计 学号:41091307 姓名:吴茂坤 题目:单缸柴油机曲轴的强度设计及刚度计算、疲劳强度校核指导老师:李锋 2011.10.20

目录 一、课程设计的目的 (2) 二、课程设计的任务和要求 (2) 三、设计题目 (3) 四、设计过程 (4) 1、画出曲轴的内力图 (4) 2、设计曲轴颈直径d和主轴颈直径D (6) 3、校核曲柄臂的强度 (7) 4、校核主轴颈H-H截面处的疲劳强度 (9) 5、用能量法计算A-A截面的转角yθ,zθ (9) 五、设计的改进措施及方法 (13) 六、程序计算部分 (13) 七、设计体会 (15) 八、参考文献 (15)

一、课程设计的目的 材料力学课程设计的目的是在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使我们将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识综合应用,又为后继课程打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高。 1)使所学的材料力学知识系统化,完整化。让我们在系统全面复习的基础上,运用材料力学知识解决工程实际问题。 2)综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。 3)使我们初步了解和掌握工程实践中的设计思想和设计方法,为后续课程的学习打下基础。 二、课程设计的任务和要求 要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知所求问题,画出受力分析计算简图和内力图,列出理论依据并导出计算公式,独立编制计算程序,通过计算机给出计算结果,并完成设计计算说明书。

单缸柴油机曲轴的强度设计及刚度计算、疲劳强度校核杨韬

材料力学课程设计 设计题目:单缸柴油机曲轴的强度设计及刚度计算、疲劳强度校核 班级:铁车三班 学号:2014120950 姓名:杨韬 指导老师:任小平

一、 设计目的 系统学完材料力学之后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识综合运用,又为后继课程打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高 二、设计题目 某柴油机曲轴可以简化为下图所示的结构,材料为球墨铸铁(QT450-5),弹性常数为E 、μ,许用应力为[σ],G 处输入转矩为e M ,曲轴颈中点受切向力t F 、径向力r F 的作用,且r F =2 t F 。曲柄臂简化为矩形截面,1.4≤h D ≤1.6,2.5≤h b ≤4, 3l =1.2r,有关数据如下表: 要求: 1. 画出曲轴的内力图。 2. 设计曲轴颈直径d ,主轴颈直径D 。 3. 校核曲柄臂的强度。 4. 校核主轴颈H-H 截面处的疲劳强度,取疲劳 安全系数n=2。键槽为端铣加工,主轴颈表面为车削加工。

5. 用能量法计算A-A 截面的转角y θ ,z θ。 数据 1/l m 2/l m /E Gpa μ []/Mpa σ 1/Mpa τ- 0.11 0.18 150 0.27 120 180 τψ τε /P kW /(/min)n r /r m 0.05 0.78 16.4 300 0.05 零件图:单缸柴油机曲轴 零件简化图:

发动机曲轴结构设计 Document number:PBGCG-0857-BTDO-0089-PTT1998

曲轴的结构 曲轴的作用是把活塞往复运动通过连杆转变为旋转运动,传给底盘的传动机构。同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等【18】。 曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成,如图所示。一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,直列式发动机曲轴的曲拐数目等于气缸数,而V型发动机曲轴的曲拐数等于气缸数的一半。 图 主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。 曲柄是主轴颈和连杆轴颈的连接部分,断面为椭圆形,为了平衡惯性力,曲柄处常设置平衡重。平衡重用来平衡发动机不平衡的离心力矩及一部分往复惯性力,从而保证了曲轴旋转的平稳性【19】。 曲轴的连杆轴颈是曲轴与连杆的连接部分,曲柄与主轴颈的相连处用圆弧过渡,以减少应力集中。直列发动机的连杆轴颈数目与气缸数相等而V型发动机的连杆轴颈数等于气缸数的一半。

曲轴前端装有正时齿轮,以驱动风扇和水泵的皮带轮以及起动爪等。为了防止机油沿曲轴轴颈外漏,在曲轴前端装有一个甩油盘,在齿轮室盖上装有油封。曲轴的后端用来安装飞轮,在后轴颈与飞轮凸缘之间制成档油凸缘与回油螺纹,以阻止机油向后窜漏。 曲轴的形状和曲拐相对位置取决于气缸数、气缸排列和发动机的发火顺序。多缸发动机的发火顺序应使连续作功的两缸保持尽量远的距离,这样既可以减轻主轴承的载荷,又能避免可能发生的进气重叠现象。此外作功间隔应力求均匀,也就是说发动机在完成一个工作循环的曲轴转角内,每个气缸都应发火作功一次,以保证发动机运转平稳。 曲轴的作用:它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。同时,驱动配气机构和其它辅助装置,如风扇、水泵、发电机等。工作时,曲轴承受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,并且承受交变负荷的冲击作用。同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好【20】。 曲轴的疲劳损坏形式 曲轴的工作情况十分复杂,它是在周期性变化的燃气作用力、往复运动和旋转运动惯性力及其他力矩作用下工作的,因而承受着扭转和弯曲的复杂应力。曲轴箱主轴承的不同心度会影响到曲轴的受力状况,其次,由于曲轴弯曲与扭转振动而产生的附加应力,再加上曲轴形状复杂,结构变化急剧,产生了严重的应力集中。最后曲轴主轴颈与曲柄销是在比压下进行高速转动,因而产生强烈的磨损。因此柴油机在运转中发生曲轴裂纹和断裂事故不为鲜见,尤其是发电柴油机曲轴疲劳破坏较多。依曲轴产

目录 1.绪论 (2) 1.1研究背景 (2) 1.2研究内容 (2) 1.3所用软件的介绍 (2) 2曲轴的CATIA三维建模 (3) 2.1.创建第一平衡重 (3) 2.2创建第一曲拐及第二平衡重 .................... 错误!未定义书签。 2.3创建第二轴颈及第三平衡重 (6) 2.4创建第二曲拐及第四平衡重 (8) 2.5通过镜像创建四缸发动机的全部曲拐及平衡重 (10) 2.6创建曲轴前端特征 (11) 2.7创建曲轴后端特征 (19) 2.8 完成曲轴的完整模型,并保存 (22) 3.曲轴的ANSYS有限元分析 (23) 3.1CATIA文件导入ANSYS并显示实体 (23) 3.2网格划分及添加约束 (23) 3.3进行模态分析前处理 (24) 3.4开始进行模态分析 (25) 3.5进行扩展模态分析 (26) 3.6结果分析 (35) 4.结论 (35) 参考文献............................................................36

1.绪论 1.1研究背景 1.2研究内容 某曲轴的有限元分析或模态分析,用catia软件进行三维实体建模,然后生成的实体导入有限元分析软件Ansys中进行曲轴的强度分析和模态分析。 1.3所用软件的介绍 (1)CATIA软件: CATIA是法国达索飞机公司开发的高档CAD/CAM软件。目前在中国由IBM公司代理销售。CATIA软件以其强大的曲面设计功能而在飞机、汽车、轮船等设计领域享有很高的声誉。CATIA的曲面造型功能体现在它提供了极丰富的造型工具来支持用户的造型需求。比如其特有的高次Bezier曲线曲面功能,次数能达到15,能满足特殊行业对曲面光滑性的苛刻要求。而我们现在所用到的CATIA的功能是三维实体建模! (2)Ansys软件: ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。由世界上最大的有限元分析软件公司之一的美国ANSYS开发,它能与多数CAD软件接口,实现数据的共享和交换,如Pro/Engineer, NASTRAN, Alogor, I -DEAS, AutoCAD等,是现代产品设计中的高级CAD工具之一。软件主要包括三个部分:前处理模块,分析计算模块和后处理模块。前处理模块提供了一个强大的实体建模及网格划分工具,用户可以方便地构造有限元模型;分析计算模块包括结构分析(可进行线性分析、非线性分析和高度非线性分析)、流体动力学分析、电磁场分析、声场分析、压电分析以及多物理场的耦合分析,可模拟多种物理介质的相互作用,具有灵敏度分析及优化分析能力;后处理模块可将计算结果以彩色等值线显示、梯度显示、矢量显示、粒子流迹显示、立体切片显示、透明及半透明显示(可看到结构内部)等图形方式显示出来,也可将计算结果以图表、曲线形式显示或输出。

单缸柴油机曲轴的强度设计及刚度计算、疲劳强度校核

吉林大学 材料力学课程设计 设计题目: 单缸柴油机曲轴的强度设计及刚度 计算、疲劳强度校核 数据号:7.2I16 学号:4212XXXX 姓名:学长只能帮你到这了 指导教师:魏媛 2014年9月9日

目录: 1.设计目的 2.设计任务及要求 2.1设计计算说明书的要求 2.2分析讨论及说明部分的要求 2.3程序计算部分的要求 3.设计题目及设计内容 4.设计的改进意见及措施 4.1提高曲轴的弯曲强度 4.2提高曲轴的弯曲刚度 4.3提高曲轴的疲劳强度 5.设计体会 6.参考文献 7.附录 7.1 通用程序框图 7.2 C语言程序 7.3 计算输出结果 7.4 标识符

1.设计目的 本课程设计是在系统学完材料力学课程之后,结合工程实际中的问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合利用材料力学知识解决工程实际问题的目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体,既从整体上掌握了基本理论和现代计算方法,又提高了分析问题、解决问题的能力;既是对以前所学知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)的综合运用,又为后续课程的学习打下基础,并初步掌握工程设计思路和设计方法,使实际工作能力有所提高。具体有以下六项: 1.使所学的材料力学知识系统化、完整化。 2.在系统全面复习的基础上,运用材料力学知识解决工程实际中的问题。 3.由于选题力求结合专业实际,课程设计可把材料力学与专业需要结合起来。 4.综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系

专业课程设计任务书 学生姓名:班级: 设计题目:汽车发动机曲轴材料的选择及工艺设计 设计内容: 1、根据零件工作原理,服役条件,提出机械性能要求和技术要求。 2、选材,并分析选材依据。 3、制订零件加工工艺路线,分析各热加工工序的作用。 4、制订热处理工艺卡,画出热处理工艺曲线,对各种热处理工艺进行分 析,并分析所得到的组织,说明组织及性能的检测方法与使用的仪器设备。 5、分析热处理过程中可能产生的缺陷及补救措施。 6、分析零件在使用过程中可能出现的失效方式及修复措施。

目录 0 前言 (1) 1 汽车发动机曲轴的工作条件及性能要求 (2) 1.1 汽车发动机曲轴的工作条件 (3) 1.2 汽车发动机曲轴的性能要求及技术要求 (3) 2 汽车发动机曲轴的材料选择及分析 (4) 2.1 零件材料选择的基本原则 (4) 2.2 曲轴常用材料简介 (5) 2.3 汽车发动机曲轴材料的确定 (5) 3 曲轴的加工工艺路线及热处理工艺的制定 (6) 3.1 35CrMo曲轴热处理要求 (6) 3.2 汽车曲轴的热处理工艺的制定 (6) 3.2.1 调质处理 (7) 3.2.2 去应力退火 (8) 3.2.3 圆角高频淬火和低温回火 (9) 4 曲轴热处理过程中可能产生的缺陷及预防措施 (11) 4.1 校直过程引起材料原始裂纹 (11) 4.2 曲轴圆角淬火不当引起裂纹源 (12) 4.3 淬火畸变与淬火裂纹 (12) 4.4 淬火导致氧化、脱碳、过热、过烧 (13) 4.5 淬火硬度不足 (13) 5 曲轴在使用过程中可能产生的失效形式及分析 (13) 6 课程设计的收获与体会 (14) 7 参考文献 (15) 8 工艺卡 (16)

有限元分析课程报告直列四缸发动机曲轴有限元分析 姓名: 学号: 分数: 年月日

目录 1.引言 (1) 2.曲轴有限元模型的建立 (2) 3.曲轴网格划分 (4) 3.1 确定物理场和网格划分法 (4) 3.2 确定全局网格参数设置 (4) 3.3 确定局部网格参数设置 (4) 3.4 网格质量检查 (5) 3.5 调整网格划分 (6) 4.曲轴强度分析 (8) 4.1载荷工况 (8) 4.2载荷及约束边界条件 (8) 4.3 有限元求解结果分析 (10) 4.4 加密收敛分析 (12) 5.曲轴自由模态分析 (14) 5.1网格划分 (14) 5.2 约束条件 (14) 5.3 参数设置 (14) 5.4 结果分析 (14) 参考文献 (17)

1.引言 曲轴(如图1所示)是发动机中最重要、承载最复杂的零件之一。其造价约占一台发动机总价的20%-30%,它的使用寿命决定发动机的使用寿命。在工作过程中,曲轴承受着气缸内的气体压力及往复和旋转质量惯性力引起的周期性变化载荷。这些扭转力矩和大小、方向不断变化的弯曲力,在曲轴内产生交变的弯曲及切应力,使曲轴发生疲劳破坏。同时,在周期性变化的载荷作用下,曲轴可能在发动机转速范围内发生共振,加速曲轴的疲劳破坏。 由于曲轴是发动机中典型的易损件之一,其强度和振动特性都会影响到整机的工作性能,因此对曲轴进行有限元分析,研究曲轴的应力和应变状态,了解其固有频率和模态振型,对于设计和优化曲轴结构有重要意义。 图1 曲轴实物图 曲轴的基本结构如图2所示,主要由前端轴、主轴颈、连杆轴颈、曲柄、平衡重和后凸缘盘等部分构成,前端轴主要用来安装止推垫圈、启动抓和皮带轮等部件;曲柄用来连接主轴颈和连杆轴颈;平衡重的作用是平衡曲轴工作时产生的离心惯性力及其力矩;后凸缘盘用来安装飞轮等部件。 1 2 3 4 5 6 图2 曲轴基本结构 1-前端轴 2-主轴颈 3-平衡重 4-曲柄 5-连杆轴颈 6-后凸缘盘

WD615系列柴油机曲轴、活塞、连杆机构WD615系列柴油机采用常规曲轴连杆机构。 WD615发动机采用模锻曲轴,曲轴表面经过特殊热处理及软氮化处理,因此有较好的耐磨和抗疲劳层。 曲轴主轴颈与连杆轴颈椭圆度应≤0.01mm,极限值为o.015mm,锥度应≤o.01mm,极限值为o.015mm。曲轴中间轴颈相对于两端轴颈的偏心距(曲轴弯曲度)O.3mm。 196kw可装用直径西260mm的硅油减振器,其他大马力柴油机曲轴上则可装用西280mm的硅油减振器。在曲轴前端热装有减振器固定法兰和曲轴齿轮。曲轴齿轮应加热至180℃,而固定法兰则需加垫至290℃后热装入曲轴。七道曲轴主轴瓦是等厚钢背低铝合金制成,二道瓦可以互换。止推瓦安装在第二道主轴承两侧。装配中必须测量轴瓦孔径尺寸和轴颈尺寸。选装主轴瓦使主轴承径向间隙为O.095mm~O.163mm,使用极限为0.18mm。动平衡最大不平均数衡量609/cm。曲轴的轴向间隙为o.052mm—o.255mm,使用极限为O.35mm。连杆瓦采用不等厚钢背低锡铝合金制成。曲轴与飞轮为强力螺栓连接,安装飞轮时首先用60N·m扭矩对称扭紧,而后对称将所有螺栓旋转90。±5。,然后再旋转90。±5。并确认最终扭矩达到230N·m~280N·m。对达不到最终扭矩者应予更换。飞轮螺栓可重复使用2次。 活塞采用铝合金制造如图2—18所示。活塞顶部有一“w”型燃烧室和进、排气门的避阀坑。燃烧室容积一般为87mm±0.。75mm。活塞上安装有两道气环与一道油环。第一道气环是在铸铁镶圈环槽内的双面梯形桶面环,内环面上部有切槽,工作表面喷钼,开口间隙为O.40mm一0.60mm,

材料力学课程设计 设计题目:单缸柴油机曲轴的强度设计及刚度计算、疲劳强度校核 班级:铁车三班 学号:2014120950 :韬 指导老师:任小平

一、 设计目的 系统学完材料力学之后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题之目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体。既从整体上掌握了基本理论和现代的计算方法,又提高了分析问题,解决问题的能力;既把以前所学的知识综合运用,又为后继课程打下基础,并初步掌握工程中的设计思想和设计方法,对实际工作能力有所提高 二、设计题目 某柴油机曲轴可以简化为下图所示的结构,材料为球墨铸铁(QT450-5),弹性常数为E 、μ,许用应力为[σ],G 处输入转矩为e M ,曲轴颈中点受切向力t F 、径向力r F 的作用,且r F =2 t F 。曲柄臂简化为矩形截面,1.4≤h D ≤1.6,2.5≤h b ≤4, 3l =1.2r,有关数据如下表: 要求: 1. 画出曲轴的力图。 2. 设计曲轴颈直径d ,主轴颈直径D 。 3. 校核曲柄臂的强度。 4. 校核主轴颈H-H 截面处的疲劳强度,取疲劳安全系数n=2。键槽为端铣加工,主轴颈表面为车削加工。 5. 用能量法计算A-A 截面的转角y θ ,z θ。

数据 1/l m 2/l m /E Gpa μ []/Mpa σ 1/Mpa τ- 0.11 0.18 150 0.27 120 180 τψ τε /P kW /(/min)n r /r m 0.05 0.78 16.4 300 0.05 零件图:单缸柴油机曲轴 零件简化图:

目录 课程设计的目的 (2) 材料力学课程设计的任务和要求 (3) 一、分析讨论及说明部分的要求 (3) 二、程序计算部分的要求 (3) 设计题目 (3) 设计内容 (5) 一、画出曲轴内力图 (5) 二、设计曲轴颈直径d,主轴颈直径D (8) 三、校核曲柄臂的强度 (8) 四、校核主轴颈H-H截面处的疲劳强度 (13) 五、用能量法计算A-A截面的转角,。 (14) 分析讨论及必要说明 (18) 设计的改进意见及措施 (18) 参考文献 (20) 附录程序 (21)

课程设计的目的 材料力学课程设计的目的在于系统学习材料力学后,能结合工程中的实际问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合运用材料力学的知识解决工程实际问题的目的。同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体,既从整体上掌握了基本理论和现代计算方法,又提高了分析问题、解决问题的能力;既是对以前所学知识的(高等数学、理论力学、工程图学、算法语言、计算机和材料力学等)的综合运用,又为后续课程(机械设计、专业课等)的学习打下基础,并初步掌握工程设计思想和设计方法,使实际工作能力有所提高。具体有以下六项: 1、使所学的材料力学知识系统化、完整化。 2、在系统全面复习的基础上,运用材料力学知识解决工程实际中 的问题。 3、由于选题力求结合专业实际,因而课程设计可以把材料力学知 识与专业需要结合起来。 4、综合运用以前所学的各门课程的知识,使相关学科的知识有机 地联系起来。 5、初步了解和掌握工程实践中的设计思想和设计方法。 6、为后续课程的教学打下基础。

直列四缸发动机曲轴 a n s y s分析 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

有限元分析课程报告直列四缸发动机曲轴有限元分析 姓名: 学号: 分数: 年月日

目录

1.引言 曲轴(如图1所示)是发动机中最重要、承载最复杂的零件之一。其造价约占一台发动机总价的20%-30%,它的使用寿命决定发动机的使用寿命。在工 作过程中,曲轴承受着气缸内的气体压力及往复和旋转质量惯性力引起的周期性变化载荷。这些扭转力矩和大小、方向不断变化的弯曲力,在曲轴内产生交变的弯曲及切应力,使曲轴发生疲劳破坏。同时,在周期性变化的载荷作用下,曲轴可能在发动机转速范围内发生共振,加速曲轴的疲劳破坏。 由于曲轴是发动机中典型的易损件之一,其强度和振动特性都会影响到整机的工作性能,因此对曲轴进行有限元分析,研究曲轴的应力和应变状态,了解其固有频率和模态振型,对于设计和优化曲轴结构有重要意义。 图1 曲轴实物图 曲轴的基本结构如图2所示,主要由前端轴、主轴颈、连杆轴颈、曲柄、平衡重和后凸缘盘等部分构成,前端轴主要用来安装止推垫圈、启动抓和皮带轮等部件;曲柄用来连接主轴颈和连杆轴颈;平衡重的作用是平衡曲轴工作时产生的离心惯性力及其力矩;后凸缘盘用来安装飞轮等部件。 1 2 3 4 5 6 图2 曲轴基本结构 1-前端轴 2-主轴颈 3-平衡重 4-曲柄 5-连杆轴颈 6-后凸缘盘 2.曲轴有限元模型的建立 本文所研究曲轴为某直列四缸发动机整体式曲轴,含有5个主轴颈,4个 连杆轴颈、曲柄和平衡重。由于曲轴的具体尺寸参数设计较为复杂,本文不详细叙述。同时,由于曲轴结构复杂,利用有限元软件进行建模时很难保证与图纸上的曲轴结构完全一致,因此建模时必须简化模型。为了减少应力集中,曲

0 引言 本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。 曲轴是柴油机中的关键零件之一,其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。由于采用铸造方法可获得较为理想的结构形状,从而减轻质量,且机加工余量随铸造工艺水平的提高而减小。球铁的切削性能良好,并和钢制曲轴一样可以进行各种热处理和表面强化处理,来提高曲轴的抗疲劳强度和耐磨性。而且球铁中的内摩擦所耗功比钢大,减小了工作时的扭转振动的振幅和应力,应力集中也没有钢制曲轴来的敏感。所以球墨铸铁曲轴在国内外得到广泛采用。本次设计中曲轴的材质为球铁。 从目前整体水平来看, 毛坯的铸造工艺存在生产效率低,工艺装备落后,毛坯机械性能不稳定、精度低、废品率高等问题。从以下几个工艺环节采取措施对提高曲轴质量具有普遍意义。①熔炼国内外一致认为,高温低硫纯净铁水的获得是生产高质量球铁的关键所在。为获得高温低硫磷的纯净铁水,可用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。②球化处理③孕育处理冲天炉熔化球铁原铁水,对铜钼合金球铁采用二次孕育。这对于防止孕育衰退,改善石墨形态,细化石墨及保证高强度球铁机械性能具有重要作用。④合金化配合好铜和钼的比例对形成珠光体组织十分有利,可提高球铁的强度,而且铜和钼还可大大降低球铁件对壁厚的敏感性。⑤造型工艺气流冲击造型工艺优于粘土砂造型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量的特点,这对于多拐曲轴尤为重要。⑥浇注冷却工艺采用立浇—立冷,斜浇—斜冷、斜浇—反斜冷三种浇注方式较为理想,其中后一种最好。斜浇—反斜冷的优点是:型腔排气充分,铁水充型平稳,浇注系统撇渣效果好,冒口对铸件的补缩效果好,适应大批量流水线生产。 目前,国内大部分专业厂家普遍采用普通机床和专用组合机床组成的流水线生产,生产效率、自动化程度较低。曲轴的关键技术工程仍与国外相差1~2个数量级。国外的机加工工艺大致可归纳为如下几个特点。①广泛采用数控技术和自动线,生产线一般由几段独立的自动化生产单元组成,具有很高的灵活性和适应性。采用龙门式自动上下料,集放式机动滚道传输,切削液分粗加工与精加工两段集中供应和回收处理。②曲轴的主要加工工序基准中心孔,一般采用质量定心加工方式,这样在静平衡时,加工量很少。③轴颈的粗加工一般采用数控铣削或车拉工艺。工序质量可达到国内粗磨后的水平,且切削变形小、效率高。铣削和车拉是曲轴粗加工的发展方向。④国外的曲轴磨床均采用CNC控制技术,具有自动进给、自动修正砂轮、自动补偿和自动分度功能,使曲轴的磨削精度和效率显著提高。⑤油