第20卷第6期 半 导 体 学 报 V o l.20,N o.6 1999年6月 CH I N ESE JOU RNAL O F SE M I CONDU CTOR S June,1999

多晶硅薄膜应力特性研究

张国炳 郝一龙 田大宇 刘诗美 王铁松 武国英

(北京大学微电子学研究所 北京 100871)

摘要 本文报道了低压化学气相淀积(L PCVD)制备的多晶硅薄膜内应力与制备条件、退火

,用XRD、R ED等技术测量分析了多晶硅膜的微结构组成.结果表明,L PCVD制备的多晶硅薄膜具有本征压应力,其内应力受淀积条件、微结

构组成等因素的影响.采用快速退火(R TA)可以使其压应力松弛,减小其内应力,并可使其转

变成为本征张应力,以满足在微机电系统(M E M S)制备中的要求.

PACC:6220,7360F,6860

1 引言

多晶硅薄膜由于其特有的导电特性和易于实现自对准工艺的优点,在大规模集成电路(VL S I)的制备中有着广泛的应用.对多晶硅薄膜的导电特性已进行了深入的研究[1].近年来,随着集成电路的发展,特别是微机电系统(M E M S)的兴起,多晶硅膜作为M E M S中的基本结构材料,其机械特性直接影响着器件的性能和稳定性、可靠性.

在M E M S应用中要求多晶硅膜本身具有较小的张应力且膜内有小的应力梯度,如果多晶硅膜内应力过大,会使M E M S结构层形变甚至断裂,造成器件失效.所以,控制制备工艺条件,使其具有较小的张应力,成为M E M S制造工艺中的一个很关键的问题[2,3].本文对L PCVD多晶硅薄膜的应力特性进行了实验研究,主要包括:制备工艺条件、退火温度和时间、掺杂浓度和微结构组成对其应力特性的影响.实验中采用薄膜全场应力测试系统测量薄膜的应力,用X光衍射(XRD)及反射电子衍射(R ED)等技术测量分析了多晶硅膜的微结构组成.

2 实验

2.1 实验样品制备

实验样品采用在N型(100)单晶硅衬底热生长300~500nm厚的Si O2膜;再用低压化学气相淀积生长多晶硅薄膜,工艺条件为:淀积温度分别为575℃和610℃,压力30Pa,硅烷

张国炳 男,1937年出生,教授,从事半导体器件物理及VL S I和M E M S中薄膜结构特性及应用研究

郝一龙 男,1963年出生,副研究员,从事VL S I多层互连技术及M E M S器件和制备工艺研究

1998202213收到,1998208225定稿

流量20scc m;淀积速率分别为313nm m in和615nm m in;膜厚2Λm和800nm;离子注入磷(P+)对多晶硅掺杂;为研究应力特性与退火温度的关系,我们采用快速退火(N2保护),退火温度从800~1100℃,退火时间30S,并在1100℃下改变退火时间(10~60秒).

2.2 薄膜应力测量

采用我所研制的薄膜全场应力测试仪测量多晶硅薄膜应力[4].用光偏振相移干涉原理,通过测量由于薄膜应力引起的衬底形变或曲率半径的变化,再转换成薄膜应力,其应力分布可表示为:

Ρ(x,y)=Ρx+Ρy

2=

E T2S

6(1-Μ)t F

[

52W(x,y)

5x2+

52W(x,y)

5y2](1)

其中 E和Μ为硅衬底的扬氏模量和泊松比;T S和t F分别为衬底和薄膜的厚度.该测量系统有下列优点:(1)应力测量具有全场性,可在整片上同时测量形变和应力分布;(2)测量精度高,可达10N c m2量级(形变量小于63nm);(3)测试范围为1×102~1×106N c m2.实验中,我们采取分别测量膜淀积前后、退火前后的基片形变,根据上式计算出膜的应力值. 2.3 多晶硅薄膜微结构组成的分析

采用X光衍射技术(XRD)测量分析了多晶硅膜的相结构组成,仪器为日本理光DM A X22400型X光衍射仪(Cu)靶.测量衍射峰的半高宽(FW HM),根据Scherrer公式[5]可算出晶粒尺寸:

D=kΚ Β(2Η)co sΗB(2)式中 K=0.9;Κ=0.15409nm;ΗB为B ragg角;Β(2Η)为经修正后的半高宽.

3 实验结果和讨论

3.1 淀积条件和离子注入掺杂对多晶硅膜本征应力的影响

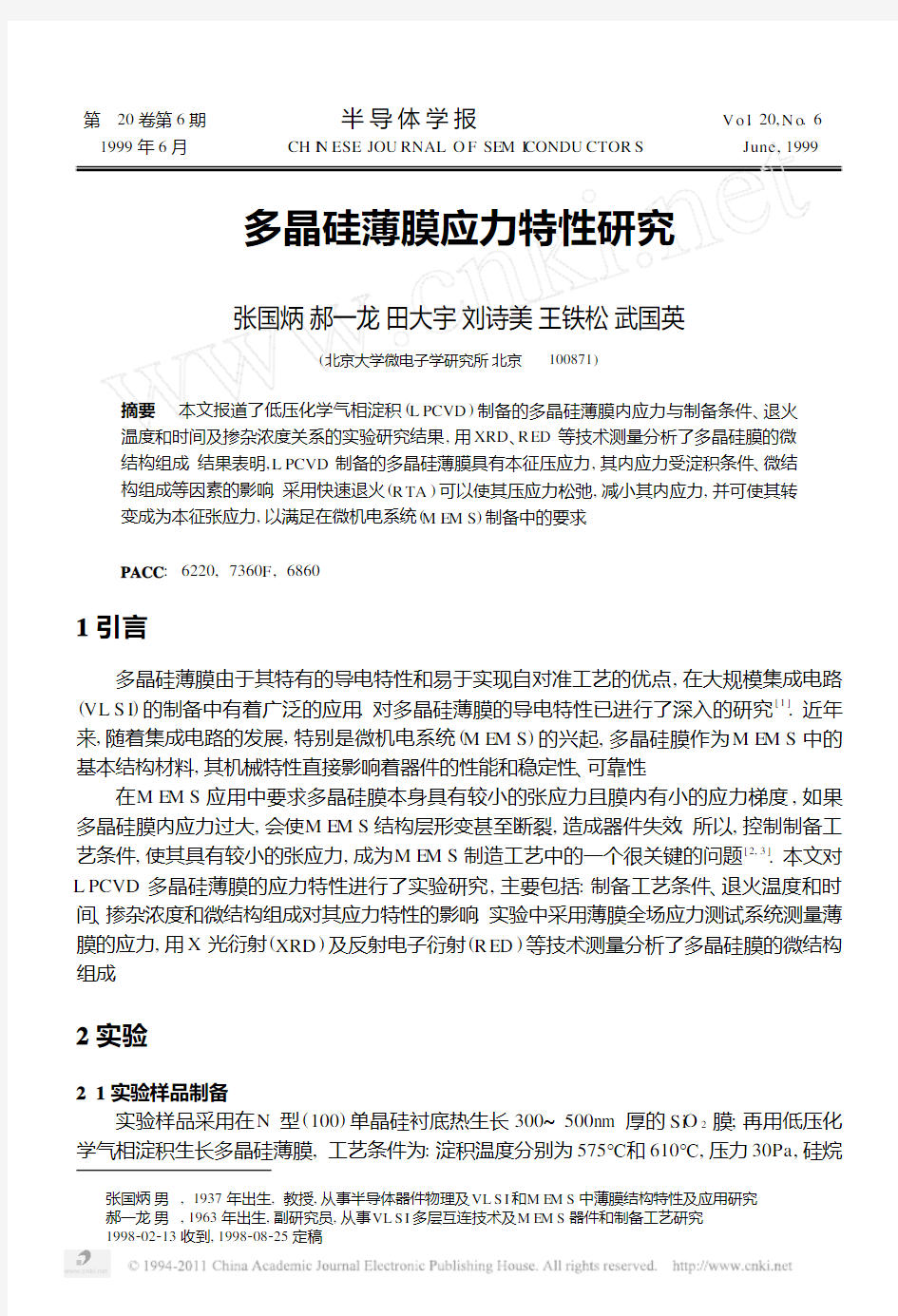

表1给出了不同淀积温度和不同离子注入掺杂浓度的多晶硅薄膜应力测量结果.

表1 不同淀积温度和离子注入掺杂浓度对应力的影响

编号1#2#3#4#5#24#25#淀积温度 ℃610610610610610575575

注入掺杂

能量 keV

浓度 c m-2

100

4×1014

100

8×1014

100

8×1015

未注入未注入

100

2×1016

未注入

应力

Ρ(×104N?c m-2)掺杂前-1.35-2.04-1.71-1.69-2.13-0.31-0.19掺杂后-1.45-2.10-2.06-1.69-2.03-0.75-0.19

表1测量结果表明,575℃和610℃淀积的多晶硅薄膜,其应力为均压应力,但575℃淀积膜的应力明显低于610℃淀积膜的应力.离子注入掺杂在未退火前使多晶硅膜的压应力增加.

3.2 退火温度对多晶硅薄膜本征应力的影响

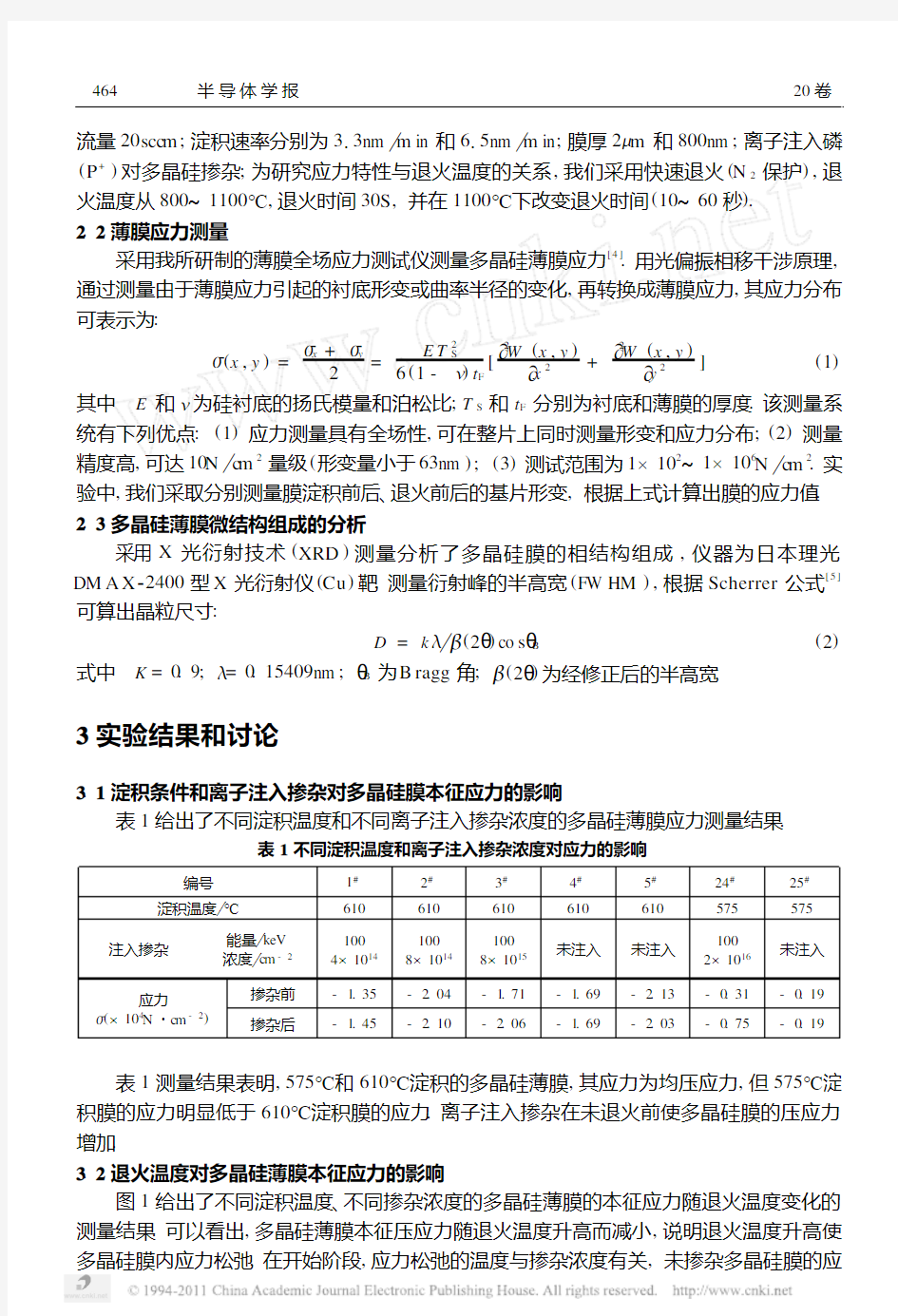

图1给出了不同淀积温度、不同掺杂浓度的多晶硅薄膜的本征应力随退火温度变化的测量结果.可以看出,多晶硅薄膜本征压应力随退火温度升高而减小,说明退火温度升高使多晶硅膜内应力松弛.在开始阶段,应力松弛的温度与掺杂浓度有关,未掺杂多晶硅膜的应464 半 导 体 学 报 20卷

力松弛温度约为1000℃,而掺杂后使多晶硅膜的应力松弛温度降低.当退火温度大于1000℃时,570

℃淀积的多晶硅薄膜应力可从压应力转变为张应力,

而610℃条件下淀积的多晶硅薄膜则需较高的温度.

图1 多晶硅膜本征应力与退火温度的关系

图2 多晶硅薄膜本征应力与退火时间的关系

3.3 退火时间对多晶硅薄膜应力的影响

多晶硅薄膜本征应力与退火时间的关系如图2所示.其中,退火温度为1100℃.从图2可以看出,在1100℃下,多晶硅薄膜本征应力随退火时间增加而变小,t ≥20s 时,本征应力从压应力转变为张应力.

5

646期 张国炳等: 多晶硅薄膜应力特性研究

3.4 多晶硅薄膜微结构对本征应力的影响

采用XRD 技术对不同的制备条件、不同退火条件的多晶硅膜的微结构进行了测量分析,结果表明,不同淀积条件和不同退火条件的多晶硅薄膜微结构有明显差异,这将对其内应力产生影响.

图5 不同退火温度下多晶硅膜XRD 的谱

(a )575℃下淀积、未掺杂;(b )575℃下淀积、掺杂;

(c )610℃下淀积、掺杂.

图3(见图版I )给出了575℃和610℃淀积的多晶硅薄膜XRD 谱.图3(a )为575℃下制备的样品,多晶硅膜具有较小的晶粒,平均尺寸D =16~17nm ,且取向较多:有(111),(220)(即(110)),(311)等晶向,其中(111)晶向的峰较强;同时,薄膜含有无定型的非晶成分.图3(b )为610℃下制备的多晶硅膜样品,晶粒尺寸较大,平均约为D =33nm ,晶粒生长具有明显的择优取向,即(110)方向,其他晶向的峰强度很小甚至消失,且不含有无定型成分.文献[5]中提到在不同温度下淀积多晶硅时,其微结构从非晶转变成多晶,转变温度在570℃左

右.我们在575℃下淀积的薄膜包含有非晶和多晶的混合相,如图4(a )和(b )所示(见图版

I ).这种结构的晶粒尺寸小、

晶粒间界面积较大,取向中有较强的(111)方向,这种取向有明显的张应力增强作用[6],使膜的压应力变小,呈现出小压应力特性.610℃淀积的多晶硅膜晶粒较大(如图4(c ),(d )),有强的择优取向(110)方向,而(110)晶向将增强压应力[6],使薄膜

有较大的压应力.离子注入掺杂在Si 中

产生缺陷和损伤使压应力增大,随着退火温度增加,多晶硅膜微结构发生明显变化,使其晶粒长大即再结晶,如图4

R ED 照片所示

.从图5(a )、(b )中可以看出,经退火后衍射峰强度随退火温度升高而加强,并且晶粒尺寸增大,经1100℃30s 退火

后,575℃下淀积的多晶硅膜掺杂样品的晶粒尺寸增至21nm ;610℃下淀积的薄膜的峰强度增加明显,未掺杂样品的晶粒尺寸4015nm ,而掺杂样品长大至46nm 左右,证明掺磷有促使晶粒长大的

作用,这一点与文献报道一致[7].

多晶硅微结构随退火温度的变化说明,经退火后多晶硅发生晶粒长大;其衍射峰强度增强表明发生再结晶后,择优晶向排列增强.再结晶是通过晶粒间界扩散使晶粒长大,晶粒间界面积变小,使体积收缩产生张应变[6],从而压应力松弛,即薄膜本征压应力减小甚至变成张应力.掺磷促进了再结晶过程,有利于压

应力松弛,因此掺杂样品松弛温度稍低

于未掺杂样品.

664 半 导 体 学 报 20卷

4 结论

对L PCVD 多晶硅薄膜内应力与淀积条件和退火温度的关系进行了实验研究,结果表明575℃淀积的薄膜比610℃淀积的薄膜有较低的内应力.其内应力随退火温度增加及时间加长而减小,使压应力松弛,甚至可以变成张应力.多晶硅中掺磷有利于压应力松弛.

XRD 、R ED 测量结果揭示了膜内应力的这些变化主要是由于薄膜微结构的改变引起的.575℃淀积的薄膜具有较小的晶粒尺寸,为非晶和多晶的混合结构,多种晶粒取向;610℃淀积的薄膜有较大的晶粒尺寸和明显优选的晶向.采用R TA 退火具有时间短,热积累少,对器件性能影响小的优点,可作为在M E M S 制备中控制多晶硅内应力的一种有效方法.

参

考

文

献

[1] T .I .Kam ins ,J .E lectrochem .Soc .,1980,127:686.

[2] M .M eh regang ,IEEE T rans .,E lectron D evices ,1988,35:719.[3] KuehnelW .,Senso r &A ctuato rs ,1994,A 45:7~16.

[4] Guoying W u ,Guobing Zhang ,Yilong H ao ,P roc .of 11th IEEE VM I C ,Santa C lara ,U SA ,1994,221~229.[5] G .H arbeke ,J .E lectrochem .Soc .,1984,131:675.

[6] J .H uang ,P .K rulevich ,M at .R es .Soc .P roc .,1990,182:201.[7] Yasuo W ada ,J .E lectrochem .Soc .,1978,125:1499.

Residua l Stress Properties of Polysil icon Th i n F il m

Zhang Guob ing ,H ao Y ilong ,T ian D ayu ,L iu Sh i m ei ,W ang T iesong ,W u Guoying

(Institu te of M icroelectronics ,P ek ing U niversity ,B iej ing 100871)R eceived 13February 1998,revised m anuscri p t received 25A ugust 1998

Abstract T h is p ap er has investigated the effets of p rocess conditi on ,annealing tem p era 2tu re ,annealing ti m e and dopp ed concen trati on on the residual stress of L ow P ressu re Chem ical V apo r D epo siti on (L PCVD )Po lysilicon th in fil m .T he m icro structu re of the fil m is studied by X 2ray diffracti on (XRD )and reflecti on electron diffracti on (R ED ).T he re 2su lts show that the in ital com p ressive stress is relaxed w ith annealing tem p retu re and ti m e by rap id therm al annealing (R TA ).H igh tem p reatu re of annealing (R TA )can change the state of the residual stress from com p ressi on to ten si on .T he low ten sile stress is su itab le fo r M icroelectrom echan ical System (M E M S ).PACC :6220,7360F ,6860

7

646期 张国炳等: 多晶硅薄膜应力特性研究

刻蚀简介.txt遇事潇洒一点,看世糊涂一点。相亲是经销,恋爱叫直销,抛绣球招亲则为围标。没有准备请不要开始,没有能力请不要承诺。爱情这东西,没得到可能是缺憾,不表白就会有遗憾,可是如果自不量力,就只能抱憾了。本文由bshxl1贡献 doc文档可能在WAP端浏览体验不佳。建议您优先选择TXT,或下载源文件到本机查看。 等离子刻蚀简介 自 1970 年代以来组件制造首先开始采用等离子刻蚀技术,对于等离子化学新的了解与认知也就蕴育而生。在现今的集成电路制造过程中,必须精确的控制各种材料尺寸至次微米大小且具有极高的再制性,而由于等离子刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成,因此等离子刻蚀便成为集成电路制造过程中的主要技术之一。等离子刻蚀主要应用于集成电路制程中线路图案的定义,通常需搭配光刻胶的使用及微影技术,其中包括了1) 氮化硅(Nitride)蚀刻:应用于定义主动区;2) 多晶硅化物/多晶硅(Polycide/Poly)刻蚀:应用于定义栅极宽度/长度;3) 多晶硅(Poly)刻蚀:应用于定义多晶硅电容及负载用之多晶硅;4) 间隙壁(Spacer)刻蚀:应用于定义 LDD 宽度;5) 接触窗(Contact) 及引线孔(Via)刻蚀:应用于定义接触窗及引线孔的尺寸大小;6) 钨回刻蚀(Etch Back):应用于钨栓塞(W-Plug)的形成;7) 涂布玻璃(SOG)回刻蚀:应用于平坦化制程;8) 金属刻蚀:应用于定义金属线宽及线长;接脚(Bonding Pad)刻蚀等。 9) 影响等离子刻蚀特性好坏的因素包括了:1) 等离子刻蚀系统的型态;2) 等离子刻蚀的参数;3) 前制程相关参数,如光刻胶、待刻蚀薄膜的沉积参数条件、待刻蚀薄膜下层薄膜的型态及表面的平整度等。何谓等离子体?基本上等离子体是由部份解离的气体及等量的带正、负电荷粒子所组成,其中所含的气体具高度的活性,它是利用外加电场的驱动而形成,并且会产生辉光放电(Glow Discharge) 现象。刻蚀用的等离子体中,气体的解离程度很低,通常在 10-5-10-1 之间,在一般的等离子体或活性离子反应器中气体的解离程度约为 10-5-10-4,若解离程度到达 10-3-10-1 则属于高密度等离子体。等离子体形成的原理:等离子体的产生可藉由直流(DC)偏压或交流射频(RF)偏压下的电场形成,如图 1-3 所示,而在等离子体中的电子来源通常有二:一为分子或原子解离后所产生的电子,另一则为离子撞击电极所产生的二次电子(Secondary Electron),在直流(DC)电场下产生的等离子体其电子源主要以二次电子为主,而交流射频(RF)电场下产生的等离子体其电子源则以分子或原子解离后所产生的电子为主。在等离子刻蚀中以直流方式产生辉光放电的缺点包含了:需要较高的功率消耗, 1) 也就是说产生的离子密度低; 2) 须要以离子撞击电极以产生二次电子,如此将会造成电极材料的损耗;3) 所需之电极材料必须为导体。如此一来将不适用于晶圆制程中。在射频放电(RF Discharge)状况下,由于高频操作,使得大部份的电子在半个周期内没有足够的时间移动至正电极,因此这些电子将会在电极间作振荡,并与气体分子产生碰撞。而射频放电所需的振荡频率下限将视电极间的间距、压力、射频电场振幅的大小及气体分子的解离位能等因素而定,而通常振荡频率下限为 50kHz。一般的射频系统所采用的操作频率大都为13.56MHz。相较于直流放电,射频放电具有下列优点:1) 放电的情况可一直持续下去而无需二次电子的发射,当晶圆本身即为电极的一部份时,这点对半导体材料制程就显得十分重要了;由于电子来回的振荡, 2) 因此离子化的机率大为提升,蚀刻速率可因而提升;3) 可在较低的电极电压下操作,以减低电浆对组件所导致之损坏;4) 对于介电质材料同样可以运作。现今所有的等离子体系统皆为射频系统。另外值得一提的是在射频系统中一个重要的参数是供给动力的电极面积与接地电极面积之比。等效电子及离子温度:存在于等离子体中的电场分别施力于带正电荷之离子与代负电荷之电子,F=E*q ,而加速度 a=F/M,由于离子质量远大于电子,因此电子所获得的加速度与速度将远大于离子,以致电子的动能远大于离子,电子与离子间处于一非平衡状态。从气体动力论中,得知 Ekinetic = (3/2) kT,由此可知,等效电子温度远大于等效离子温度,如此可视为“热”电子处于“冷”等

第20卷第6期 半 导 体 学 报 V o l.20,N o.6 1999年6月 CH I N ESE JOU RNAL O F SE M I CONDU CTOR S June,1999 多晶硅薄膜应力特性研究 张国炳 郝一龙 田大宇 刘诗美 王铁松 武国英 (北京大学微电子学研究所 北京 100871) 摘要 本文报道了低压化学气相淀积(L PCVD)制备的多晶硅薄膜内应力与制备条件、退火 ,用XRD、R ED等技术测量分析了多晶硅膜的微结构组成.结果表明,L PCVD制备的多晶硅薄膜具有本征压应力,其内应力受淀积条件、微结 构组成等因素的影响.采用快速退火(R TA)可以使其压应力松弛,减小其内应力,并可使其转 变成为本征张应力,以满足在微机电系统(M E M S)制备中的要求. PACC:6220,7360F,6860 1 引言 多晶硅薄膜由于其特有的导电特性和易于实现自对准工艺的优点,在大规模集成电路(VL S I)的制备中有着广泛的应用.对多晶硅薄膜的导电特性已进行了深入的研究[1].近年来,随着集成电路的发展,特别是微机电系统(M E M S)的兴起,多晶硅膜作为M E M S中的基本结构材料,其机械特性直接影响着器件的性能和稳定性、可靠性. 在M E M S应用中要求多晶硅膜本身具有较小的张应力且膜内有小的应力梯度,如果多晶硅膜内应力过大,会使M E M S结构层形变甚至断裂,造成器件失效.所以,控制制备工艺条件,使其具有较小的张应力,成为M E M S制造工艺中的一个很关键的问题[2,3].本文对L PCVD多晶硅薄膜的应力特性进行了实验研究,主要包括:制备工艺条件、退火温度和时间、掺杂浓度和微结构组成对其应力特性的影响.实验中采用薄膜全场应力测试系统测量薄膜的应力,用X光衍射(XRD)及反射电子衍射(R ED)等技术测量分析了多晶硅膜的微结构组成. 2 实验 2.1 实验样品制备 实验样品采用在N型(100)单晶硅衬底热生长300~500nm厚的Si O2膜;再用低压化学气相淀积生长多晶硅薄膜,工艺条件为:淀积温度分别为575℃和610℃,压力30Pa,硅烷 张国炳 男,1937年出生,教授,从事半导体器件物理及VL S I和M E M S中薄膜结构特性及应用研究 郝一龙 男,1963年出生,副研究员,从事VL S I多层互连技术及M E M S器件和制备工艺研究 1998202213收到,1998208225定稿

收稿日期:2010-11-03. 材料、结构及工艺 CCD 多晶硅刻蚀技术研究 向鹏飞,袁安波,杨修伟,高建威 (重庆光电技术研究所,重庆400060) 摘 要: CCD 晶硅刻蚀相比于传统CM OS 工艺的多晶硅刻蚀需要多晶硅对氮化硅更高的刻蚀选择比,更长的过刻蚀时间。采用Cl 2+H e,Cl 2+H e+O 2,Cl 2+H e+O 2+H Br 三种工艺气体组分在Lam4420机台进行了多晶硅刻蚀实验,研究了不同气体配比、不同射频功率对刻蚀速率、选择比、条宽、侧壁形貌等参数的影响。通过优化工艺参数,比较刻蚀结果,最终获得了适合于CCD 多层多晶硅刻蚀的工艺条件。 关键词: 多晶硅;刻蚀;选择比;CCD 中图分类号:TN386.5 文献标识码:A 文章编号:1001-5868(2010)06-0885-03 Study on Technology of Poly Etch in C CD XIANG Pengfei,YUAN Anbo,YANG Xiuw ei,GAO Jianw ei (C hongqing Optoelectronics Research Institute,C hongqing 400060,CHN) Abstract: Relative to nor mal CM OS po ly etch process,the techno logy of poly etch in CCD need higher selectiv ity betw een poly and SiN,and mo re over etch tim e.Po ly etch on Lam 4420machine w as perform ed w ith Cl 2+H e,Cl 2+H e+O 2and Cl 2+H e+O 2+H Br as etching gases.The relationship betw een different etching gases,RF pow er and the four par am eters of etch rate,selectivity ,profile and CD bias w as researched.By o ptimizing the ratio of different gases and com paring the different etching results,the optimized etching process for CCD w as obtained. Key words: poly;etch;selectiv ity;CCD 0 引言 CCD 和标准的CM OS 器件一样,都是用多晶硅作为器件的栅极,多晶硅栅的刻蚀是整个CCD 制作中的关键工艺,器件成品率和器件性能都与多晶硅栅的刻蚀工艺有直接的关系。目前多晶硅刻蚀在CM OS 工艺中是很成熟的工艺技术,但CCD 的多晶硅栅刻蚀与CMOS 器件的多晶硅刻蚀相比有较大的不同。因为CCD 多晶硅栅极下的介质层是氮化硅,而且需要3~4次多晶硅栅刻蚀布线以形成交叠,相比于CM OS 工艺中的多晶硅刻蚀需要更高的刻蚀选择比,更长的过刻蚀时间,才能满足CCD 多晶硅栅极刻蚀的要求。本文针对CCD 多晶硅刻蚀在刻蚀选择比、刻蚀形貌、条宽控制等几个方面进行 了研究,找到了满足CCD 多层多晶硅栅布线的多晶硅刻蚀条件。 1 多晶硅刻蚀原理 反应离子刻蚀多晶硅的反应气体是Cl 2,H Br 等气体,反应离子刻蚀主要有化学刻蚀和物理刻蚀两方面的作用。 (1)化学刻蚀(反应刻蚀)。反应气体(Cl 2,H Br)在高频电场中被电离,产生离子、电子、激发原子、游离原子(亦称游离基)等,具有很强的化学活性,可以与处于等离子体中的物质发生如下化学反应[1]:Si+4Cl SiCl 4 ,Si+4Br SiBr 4 。 (2)物理刻蚀(溅射刻蚀)。由于反应离子在电场中获得能量,并且定向移动到硅片表面,形成对硅片物理轰击作用,使原子或分子得到足够的动能离 885 半导体光电 2010年12月第31卷第6期向鹏飞等: CCD 多晶硅刻蚀技术研究

薄膜的残余应力测试 一、薄膜应力分析 图一、薄膜应变状态与应力 薄膜沉积在基体以后,薄膜处于应变状态,若以薄膜应力造成基体弯曲形变的方向来区分,可将应力分为拉应力(tensile stress)和压应力 (compressive stress),如图一所示。拉应力是当膜受力向外伸张,基板向内压缩、膜表面下凹,薄膜因为有拉应力的作用,薄膜本身产生收缩的趋势,如果膜层的拉应力超过薄膜的弹性限度,则薄膜就会破裂甚至剥离基体而翘起。压应力则呈相反的状况,膜表面产生外凸的现象,在压应力的作用下,薄膜有向表面扩张的趋势。如果压应力到极限时,则会使薄膜向基板内侧卷曲,导致膜层起泡。数学上表示方法为拉应力—正号、亚应力—负号。 造成薄膜应力的主要来源有外应力 (external stress)、热应力 (thermal stress) 及內应力 (intrinsic stress),其中,外应力是由外力作用施加于薄膜所引起的。热应力是因为基体与膜的热膨胀系数相差太大而引起,此情形发生于制备薄膜時基板的温度,冷卻至室温取出而产生。內应力则是薄膜本身与基体材料的特性引起的,主要取决于薄膜的微观结构和分子沉积缺陷等因素,所以薄膜彼此的界面及薄膜与基体边界之相互作用就相當重要,這完全控制于制备的参数与技术上,此为应力的主要成因。 二、薄膜应力测量方法

测量薄膜内应力的方法大致可分为机械法、干涉法和衍射法三大类。前两者为测量基体受应力作用后弯曲的程度,称为曲率法;后者为测量薄膜晶格常数的畸变。 (一)曲率法 假设薄膜应力均匀,即可以测量薄膜蒸镀前后基体弯曲量的差值,求得实际薄膜应力的估计值,其中膜应力与基体上测量位置的半径平方值、膜厚及泊松比(Poisson's ratio) 成反比;与基体杨氏模量 (Es,Young's modulus)、基体厚度的平方及蒸鍍前后基体曲率(1/R)的相对差值成正比。利用这些可测量得到的数值,可以求得薄膜残余应力的值。 1、悬臂梁法 薄膜沉积在基体上,基体受到薄膜应力的作用发生弯曲。当薄膜的应力为拉应力时,基体表面成为凹面,若为压应力,基板的表面变为凸面。于是可以将一基体的一端固定,另一端悬空,形成机械式悬臂梁,如图二所示。测量原理为将激光照在自由端上的一点,并在沉积薄膜后再以相同方法测量一次,得到反射光的偏移量,进而求得薄膜的残余应力。 图二、悬臂梁法示意图 2、牛顿环法 本法是利用基体在镀膜后,薄膜产生的弯曲面与一参考平面,产生干涉条纹的牛顿环,利用测量到的牛顿环间距与条纹数,推算基体的曲率半径R,其中R 与牛顿环直径之平方差成正比,并与波长的4倍、牛頓环条纹数的差成反比,將所求得的R帶入牛顿环应力公式,可求出残余应力值 (如图三)。

薄膜的残余应力 一、薄膜应力分析 图一、薄膜应变状态与应力 薄膜沉积在基体以后,薄膜处于应变状态,若以薄膜应力造成基体弯曲形变的方向来区分,可将应力分为拉应力(tensile stress)和压应力 (compressive stress),如图一所示。拉应力是当膜受力向外伸张,基板向内压缩、膜表面下凹,薄膜因为有拉应力的作用,薄膜本身产生收缩的趋势,如果膜层的拉应力超过薄膜的弹性限度,则薄膜就会破裂甚至剥离基体而翘起。压应力则呈相反的状况,膜表面产生外凸的现象,在压应力的作用下,薄膜有向表面扩张的趋势。如果压应力到极限时,则会使薄膜向基板内侧卷曲,导致膜层起泡。数学上表示方法为拉应力—正号、亚应力—负号。 造成薄膜应力的主要来源有外应力 (external stress)、热应力 (thermal stress) 及內应力 (intrinsic stress),其中,外应力是由外力作用施加于薄膜所引起的。热应力是因为基体与膜的热膨胀系数相差太大而引起,此情形发生于制备薄膜時基板的温度,冷卻至室温取出而产生。內应力则是薄膜本身与基体材料的特性引起的,主要取决于薄膜的微观结构和分子沉积缺陷等因素,所以薄膜彼此的界面及薄膜与基体边界之相互作用就相當重要,這完全控制于制备的参数与技术上,此为应力的主要成因。 二、薄膜应力测量方法

测量薄膜内应力的方法大致可分为机械法、干涉法和衍射法三大类。前两者为测量基体受应力作用后弯曲的程度,称为曲率法;后者为测量薄膜晶格常数的畸变。 (一)曲率法 假设薄膜应力均匀,即可以测量薄膜蒸镀前后基体弯曲量的差值,求得实际薄膜应力的估计值,其中膜应力与基体上测量位置的半径平方值、膜厚及泊松比(Poisson's ratio) 成反比;与基体杨氏模量 (Es,Young's modulus)、基体厚度的平方及蒸鍍前后基体曲率(1/R)的相对差值成正比。利用这些可测量得到的数值,可以求得薄膜残余应力的值。 1、悬臂梁法 薄膜沉积在基体上,基体受到薄膜应力的作用发生弯曲。当薄膜的应力为拉应力时,基体表面成为凹面,若为压应力,基板的表面变为凸面。于是可以将一基体的一端固定,另一端悬空,形成机械式悬臂梁,如图二所示。测量原理为将激光照在自由端上的一点,并在沉积薄膜后再以相同方法测量一次,得到反射光的偏移量,进而求得薄膜的残余应力。 图二、悬臂梁法示意图 2、牛顿环法 本法是利用基体在镀膜后,薄膜产生的弯曲面与一参考平面,产生干涉条纹的牛顿环,利用测量到的牛顿环间距与条纹数,推算基体的曲率半径R,其中R 与牛顿环直径之平方差成正比,并与波长的4倍、牛頓环条纹数的差成反比,將所求得的R帶入牛顿环应力公式,可求出残余应力值 (如图三)。 图三、牛頓环法示意图 3、干涉仪相位移式应力测量法

压力容器薄膜应力理论分析 本章重点内容及对学生的要求: (1)压力容器的定义、结构与分类; (2)理解回转薄壳相关的几何概念、第一、二主曲率半径、平行圆半径等基本概念。 (3)掌握回转壳体薄膜应力的特点及计算公式。 第一节 压力容器概述 1、容器的结构 如图1所示,容器一般是由筒体(壳体)、封头(端盖)、法兰、支座、接管及人孔(手孔)视镜等组成,统称为化工设备通用零部件。 图1 容器的结构示意图 2、压力容器的分类 压力容器的使用范围广、数量多、工作条件复杂,发生事故的危害性程度各不相同。压力容器的分类也有很多种,一般是按照压力、壁厚、形状或者在生产中的作用等进行分类。本节主要介绍以下几种: ○ 1按照在生产工艺中的作用 反应容器(R ):主要用来完成介质的物理、化学反应,利用制药中的搅拌反应器,化肥厂中氨合成塔,。 换热容器(E ):用于完成介质的热量交换的压力容器,例如换热器、蒸发器和加热器。 分离压力容器(S ):完成介质流体压力缓冲和气体净化分离的压力容器,例如分离器、干燥塔、过滤器等; 储存压力容器(C ,球罐代号为B ):用于储存和盛装气体、液体或者液化气等介质,如液氨储罐、液化石油气储罐等。 ○ 2按照压力分 外压容器:容器内的压力小于外界的压力,当容器的内压力小于一个绝对大气压时,称之为真空容器。 内压容器:容器内的压力大于外界的压力。 低压容器(L ): MPa P MPa 6.11.0<≤; 中压容器(M ):M P a P M P a 1016.0<≤ 高压容器(H ):M P a P M P a 10010<≤ 超高压容器(U ):P M P a ≤1

薄膜应力 通常薄膜由它所附着的基体支承着,薄膜的结构和性能受到基体材料的重要影响。因此薄膜与基体之间构成相互联系、相互作用的统一体,这种相互作用宏观上以两种力的形式表现出来:其一是表征薄膜与基体接触界面间结合强度的附着力;其二则是反映薄膜单位截面所承受的来自基体约束的作用力—薄膜应力。薄膜应力在作用方向上有张应力和压应力之分。若薄膜具有沿膜面收缩的趋势则基体对薄膜产生张应力,反之,薄膜沿膜面的膨胀趋势造成压应力[1-2]。应该指出,薄膜和基体间附着力的存在是薄膜应力产生的前提条件,薄膜应力的存在对附着力又有重要影响[3]。 图1薄膜中压应力与张应力的示意图[4] 1薄膜应力的产生及分类: 薄膜中的应力受多方面因素的影响,其中薄膜沉积工艺、热处理工艺以及材料本身的机械特性是主要影响因素。按照应力的产生根源将薄膜内的应力分为热应力和本征应力,通常所说的残余应力就是这两种应力的综合作用,是一种宏观应力[4]。 本征应力又称内应力,是在薄膜沉积生长环境中产生的(如温度、压力、气流速率等),它的成因比较复杂,目前还没有系统的理论对此进行解释,如晶格失配、杂质介入、晶格重构、相变等均会产生内应力[5]。本征应力又可分为界面应力和生长应力。界面应力来源于薄膜与基体在接触界面处的晶格错配或很高的缺陷密度,而生长应力则与薄膜生长过程中各种结构缺陷的运动密切相关。本征应力与薄膜的制备方法及工艺过程密切相关,且随着薄膜和基体材料的不同而不同[6]。 热应力是由薄膜与基底之间热膨胀系数的差异引起的。在镀膜的过程中,薄膜和基体的温度都同时升高,而在镀膜后,下降到初始温度时,由于薄膜和基体的热膨胀系数不同,便产生了内应力,一般称之为热应力,这种现象称作双金属效应[7]。但由这种效应引起的热应力不能认为是本质的论断。薄膜热应力指的是在变温的情况下,由于受约束的薄膜的热胀冷缩

硅刻蚀技术简介 在半导体制程中,单晶硅与多晶硅的刻蚀通常包括湿法刻蚀和干法刻蚀,两种方法各有优劣,各有特点。 湿法刻蚀即利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光刻胶掩膜覆盖的部分,而达到刻蚀的目的。因为湿法刻蚀是利用化学反应来进行薄膜的去除,而化学反应本身不具方向性,因此湿法刻蚀过程为等向性。湿法刻蚀过程可分为三个步骤:1) 化学刻蚀液扩散至待刻蚀材料之表面;2) 刻蚀液与待刻蚀材料发生化学反应; 3) 反应后之产物从刻蚀材料之表面扩散至溶液中,并随溶液排出。 湿法刻蚀之所以在微电子制作过程中被广泛的采用乃由于其具有低成本、高可靠性、高产能及优越的刻蚀选择比等优点。但相对于干法刻蚀,除了无法定义较细的线宽外,湿法刻蚀仍有以下的缺点:1) 需花费较高成本的反应溶液及去离子水;2) 化学药品处理时人员所遭遇的安全问题;3) 光刻胶掩膜附着性问题;4) 气泡形成及化学腐蚀液无法完全与晶片表面接触所造成的不完全及不均匀的刻蚀。 基于以上种种原因,这里就以下三个方面着重介绍下干法刻蚀。 1、硅等离子体刻蚀工艺的基本原理 干法刻蚀是利用射频电源使反应气体生成反应活性高的离子和电子,对硅片进行物理轰击及化学反应,以选择性的去除我们需要去除的区域。被刻蚀的物质变成挥发性的气体,经抽气系统抽离,最后按照设计图形要求刻蚀出我们需要实现的深度。 干法刻蚀可以实现各向异性,垂直方向的刻蚀速率远大于侧向的。其原理如图所示,生成CF基的聚合物以进行侧壁掩护,以实现各向异性刻蚀。 刻蚀过程一般来说包含物理溅射性刻蚀和化学反应性刻蚀。对于物理溅射性刻蚀就是利用辉光放电,将气体解离成带正电的离子,再利用偏压将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出(各向异性)。对于化学反应性刻蚀则是产生化学活性极强的原(分)子团,此原(分)子团扩散至待刻蚀物质的表面,并与待刻蚀物质反应产生挥发性的反应生成物(各向同性),并被真空设备抽离反应腔。 2、硅刻蚀工艺的要求

SiO2薄膜热应力模拟计算1 吴靓臻,唐吉玉 华南师范大学物电学院,广州(510006) E-mail:tangjy@https://www.doczj.com/doc/1c11618712.html, 摘要:薄膜内应力严重影响薄膜在实际中的应用。本文采用有限元模型对SiO2薄膜热应力进行模拟计算,验证了模型的准确性。同时计算了薄膜热应力的大小和分布,分别分析了不同镀膜温度、不同膜厚和不同基底厚度生长环境下热应力的大小,得到了相应的变化趋势图, 对薄膜现实生长具有一定的指导意义。 关键词:热应力,SiO2薄膜,有限元,模拟 0 引言 二氧化硅(SiO2)薄膜因其具有优越的电绝缘性,传导特性等各种性能,加之其工艺的可行性,在微电子及光学和其它领域中有着非常广泛的应用[1]。随着光通信及集成光学研究的深入,在光学薄膜中占重要地位的多层介质SiO2光学薄膜,是主要的低折射率材料,对光学技术的发展起着举足轻重的作用[2]。然而,光学薄膜中普遍存在的残余应力是影响光学器件甚至整个集成光学系统性能及可靠性的重要因素。过大的残余应力会导致薄膜产生裂痕、褶皱、脱落等各种破坏,影响薄膜的使用性能[3]。此外,光学薄膜中的残余应力还会引起其基底平面发生弯曲导致其光学仪器发生畸变,从而导致整个光学系统偏离设计指标,甚至完全不能工作。因此有必要对SiO2薄膜残余应力进行深入细致的研究。 前人的研究表明:SiO2薄膜中的最终残余应力是淬火应力和热应力共同作用的结果[4] [5] [6],而热应力是薄膜应力中不可避免的。但是现有的热应力理论计算无法得到直观的热应力 分布规律,不利于选择最适合的生长环境;若采用实验测试,成本高且也不现实。本文利用计算机,采用有限元技术,以在BK7玻璃衬底上生长的SiO2薄膜为研究对象,利用有限元软件ANSYS对SiO2薄膜在冷却阶段产生的热应力进行计算与分析, 计算了薄膜热应力的大小和分布,分别分析了不同镀膜温度、不同膜厚和不同基底厚度生长环境下热应力的大小,得到了相应的变化趋势图。这些结果对SiO2薄膜的实际应用和薄膜应力产生机制的探讨都有一定的意义。 1 理论分析 薄膜应力的形成是一个复杂的过程。一般来说,薄膜应力起源于薄膜生长过程中的某种结构不完整性(如杂质、空位、晶粒边界、位错等)、表面能态的存在以及薄膜与基体界面间的晶格错配等。在薄膜形成后,外部环境的变化同样也可能使薄膜内应力发生变化,如热退火效应使薄膜中的原子产生重排,结构缺陷得以消除(或部分消除),或产生相变和化学反应等,从而引起应力状态的变化。 薄膜内应力可以写成: σ内=σ热+σ本征(1)影响热应力的物理参数有热膨胀系数、杨氏模量、泊松比、厚度、温度变化等。目前,薄膜热应力数学模型是基于传统的梁弯曲理论来计算的,假设涂层相对于基体非常薄,而且尺寸无限宽,根据Stoney方程[7]可知薄膜热应力计算公式为: 1本课题得到国家自然科学基金资助项目(项目号:10575039)的资助。

第9章 压力容器中的薄膜应力 本章重点内容及对学生的要求: (1)压力容器的定义、结构与分类; (2)理解回转薄壳相关的几何概念、第一、二主曲率半径、平行圆半径等基本概念。 (3)掌握回转壳体薄膜应力的特点及计算公式。 第一节 压力容器概述 1、容器的结构 如图1所示,容器一般是由筒体(壳体)、封头(端盖)、法兰、支座、接管及人孔(手孔)视镜等组成,统称为化工设备通用零部件。 图1 容器的结构示意图 2、压力容器的分类 压力容器的使用范围广、数量多、工作条件复杂,发生事故的危害性程度各不相同。压力容器的分类也有很多种,一般是按照压力、壁厚、形状或者在生产中的作用等进行分类。本节主要介绍以下几种: ○ 1按照在生产工艺中的作用 反应容器(R ):主要用来完成介质的物理、化学反应,利用制药中的搅拌反应器,化肥厂中氨合成塔,。 换热容器(E ):用于完成介质的热量交换的压力容器,例如换热器、蒸发器和加热器。 分离压力容器(S ):完成介质流体压力缓冲和气体净化分离的压力容器,例如分离器、干燥塔、过滤器等; 储存压力容器(C ,球罐代号为B ):用于储存和盛装气体、液体或者液化气等介质,如液氨储罐、液化石油气储罐等。 ○ 2按照压力分 外压容器:容器内的压力小于外界的压力,当容器的内压力小于一个绝对大气压时,称之为真空容器。 内压容器:容器内的压力大于外界的压力。 低压容器(L ): MPa P MPa 6.11.0<≤; 中压容器(M ):M P a P M P a 1016.0<≤ 高压容器(H ):M P a P M P a 10010<≤ 超高压容器(U ):P M P a ≤10

微电子器件课程设计MOS晶体管击穿特性研究 班级:微电子0901 学号:****** 姓名:*** 指导老师:**** 日期:2012.5.20

一、目的 研究MOSFET漏源极击穿特性,主要包括: 1.验证掺杂浓度对MOSFET漏源极雪崩击穿的影响 2.验证栅氧化层厚度对MOSFET漏源极雪崩击穿的影响 3.介绍源漏穿通穿通 二、工作原理 当V DS增大到漏源击穿电压BV DS的值时,反向偏置的漏PN结会因雪崩倍增效应而发生击穿,或在漏区与源区之间发生穿通。这时I D将迅速上升,如图所示。 通过改变衬底掺杂浓度和栅氧化层厚度,可改变穿电压BVDS的值得到不同的输出特性曲线 三、仿真过程 首先构建NMOS结构 源代码如下: go athena # 网格定义(创建非均匀网格) # Non-Uniform Grid(0.6um x 0.8um) line x loc=0.00 spac=0.10 line x loc=0.20 spac=0.01 line x loc=0.60 spac=0.01 # line y loc=0.00 spac=0.008 line y loc=0.2 spac=0.01 line y loc=0.5 spac=0.05 line y loc=0.8 spac=0.15 #初始衬底参数:浓度、晶向等(浓度1.0e14/cm2晶向100方向) # Initial Silicon Structure with <100> Orientation init silicon c.boron=1.0e16 orientation=100 two.d # 栅极氧化及优化(使氧化层厚度约为100A) # Gate Oxidation diffus time=11 temp=925.727 dryo2 press=0.982979 hcl.pc=3 # 提取栅极厚度

1.4 土的应力应变特性 1.4.1 土应力应变关系的非线性 1.4.2 土的剪胀性 1.4.3 土体变形的弹塑性 1.4.4 土应力应变的各向异性 1.4.5 土的结构性 1.4.6 土的流变性 1.4.7 影响土应力应变关系的应力条件 由于土是岩石风化而成的碎散颗粒的集合体,一般包含有固、液、气三相,在其形成的漫长的地质过程中,受风化、搬运、沉积、固结和地壳运动的影响,其应力应变关系十分复杂,并且与诸多因素有关。其中主要的应力应变特性是其非线性、剪胀(缩)性和弹塑性。主要的影响因素是应力水平(Stress level)、应力路径(Stress path)和应力历史(Stress history),亦称3S 影响。 1.4.1 土应力应变关系的非线性 由于土由碎散的固体颗粒组成,土宏观的变形主要不是由于颗粒本身变形,而是由于颗粒间位置的变化。这样在不同应力水平下由相同应力增量而引起的应变增量就不会相同,亦即表现出非线性。 图2‐3‐1 表示土的常规三轴压缩试验的一般结果,其中实线表示密实砂土或超固结粘土,虚线表示松砂或正常固结粘土。 从图(a)可以看到,正常固结粘土和松砂的应力随应变增加而增加,但增加速率越来越慢,最后逼近一渐近线;而在密砂和超固结土的试验曲线中,应力开始随应变增加而增加,达到一个峰值之后,应

力随应变增加而下降,最后也趋于稳定。在塑性理论中,前者称为应变硬化(或加工硬化),后者称为应变软化(或加工软化)。应变软化过程实际上是一种不稳定过程,有时伴随着应力的局部化——剪切带的产出现,其应力应变曲线对一些影响因素比较敏感。而且由于其应力应变间不成单值函数关系,所以反映土的应变软化的数学模型一般形式复杂,难以准确反映这种应力应变特点;此外,反映应变软化的数值计算方法也有较大难度。 1.4.2 土的剪胀性 由于土是碎散的颗粒集合,在各向等压或等比压缩时,孔隙减少,从而发生较大的体积压缩。这种体积压缩大部分是不可恢复的,如图2‐3‐2 所示。 在图2‐3‐1(b)中,可以发现,在三轴试验中,对于密砂或强超固结粘土偏差应力σ1-σ3增加引起了轴应变ε1 的增加,但除开始时少量体积压缩(正体应变)外,发生明显的体胀(负体应变)。由于在常规三轴压缩试验中,平均主应力增量?p =1/3(σ1?σ3)在加载过程中总是正的,不可能是体积的弹性回弹,因而这种体应变只能是由剪应力引起的,被称为剪胀性(Dilatancy)。 广义的剪胀性指剪切引起的体积变化,包括体胀,也包括体缩。后者也常被称为“剪缩”。土的剪胀性实质上是由于剪应力引起土颗粒间相互位置的变化,使其排列发生变化而使颗粒间的孔隙加大(或减小),从而发生了体积变化。 1.4.3 土体变形的弹塑性 在加载后卸载到原应力状态时,土一般不会恢复到原来的应变状态。其中有部分应变是可恢复的,部分应变是不可恢复的塑性应变,并且后者往往占很大比例。可以表示为: ε=εe+εp(2.3.1) 其中εe表示弹性应变,εp表示塑性应变。图2‐3‐3表示的承德中密砂(一种天然均匀细砂)在σ3= 100kPa的三轴试验结果。 其中单调加载试验曲线用虚线表示;循环加载试验曲线用实线表示。可见每一次应力循环都有可恢复的弹性应变及不可恢复的塑性应变,亦即永久变形。 对于结构性很强的原状土,如很硬的粘土,可能在一定的应力范围内,它的变形几乎是“弹性”的,

多晶硅刻蚀特性的研究 随着硅珊MOS器件的出现,多晶硅渐渐成为先进器件材料的主力军。文章主要对多晶硅刻蚀的特性进行研究,希望能够给相关人士一定的借鉴。 标签:多晶硅;刻蚀;研究 1 硅和多晶硅刻蚀的介绍 硅栅(Poly Gate)的干法刻蚀: 随着晶体管尺寸的不断缩小对硅栅的刻蚀就越具有挑战性。因为受到光刻线宽的限制,为达到最后的CD线宽要求往往需要先对光阻进行缩小处理,然后进一步往下刻蚀。BARC打开后,再以光阻为阻挡层将TEOS打开。接着把剩余的光阻去除,再以TEOS作为阻挡层对硅栅进性刻蚀。为了保护栅极氧化层不被损伤,通常要把硅栅的刻蚀分成几个步骤:主刻蚀、着陆刻蚀和过刻蚀。主刻蚀通常有比较高的刻蚀率但对氧化硅的选择比较小。通过主刻蚀可基本决定硅栅的剖面轮廓和关键尺寸。着陆刻蚀通常对栅极氧化层有比较高的选择比以确保栅极氧化层不被损伤。一旦触及到栅极氧化层后就必须转成对氧化硅选择比更高的过刻蚀步骤以确保把残余的硅清除干净而不损伤到栅极氧化层。 Cl2,HBr,HCl是硅栅刻蚀的主要气体,Cl2和硅反应生成挥发性的SiCl4而HBr和硅反应生成的SiBr4同样具有挥发性。为了避免伤及栅极氧化层,任何带F基的气体如CF4,SF6,NF3都不能在过刻蚀的步骤中使用。 2 硅和多晶硅刻蚀的结构 我们介绍一个Logic刻蚀的程式,刻蚀多晶硅的结构包括PR,SION,Poly,Oxide。多晶硅的线宽要求非常小。如图1所示。 在MOS器件中,掺杂的LPCVD多晶硅是用做栅极的导电材料。掺杂多晶硅线宽决定了有源器件的栅长,并会影响晶体管的性能。因此,CD控制是很关键的。多晶硅栅的刻蚀工艺必须对下层栅氧化层有高的选择比并具有非常好的均匀性和可重复性。同时也要求高度的各向异性,因为多晶硅栅在源/漏的注入过程中起阻挡层的作用。倾斜的侧壁会引起多晶硅栅结构下面部分的掺杂。 刻蚀多晶硅(硅)通常是一个三步工艺过程。这使得在不同的刻蚀步骤中能对各向异性刻蚀和选择比进行优化。这三个步骤是: (1)第一步是预刻蚀,用于去除自然氧化层、硬的掩蔽层(如SiON)和表面污染物来获得均匀的刻蚀(这减少了刻蚀中作为微掩蔽层的污染物带来的表面缺陷)。

多晶硅电池背表面刻蚀提升性能产线工艺研究 摘要:对比研究了产线上多晶硅太阳电池背表面刻蚀对其光电转换性能的影响。示范性实验结果表明:多晶硅太阳电池背表面刻蚀能够改善其短路电流,从而相应的光电转换效率提升了约0.1%。依据多晶硅太阳电池背表面刻蚀前后的扫描电镜(SEM)形貌、背表面漫反射光谱及完整电池片外量子效率的测试结果,改进的光电转换的原因可能源于背表面刻蚀“镜面”化有利于太阳光子在背表面内反射和改进印刷Al浆与背表面覆盖接触。背表面刻蚀与当前晶硅电池产线工艺兼容,能够提升电池片的光电转换效率,是一种可供选择的产线升级工艺。1 引言 如何提升产线晶硅太阳电池的光电转换效率是当前光伏产业中的一个重要研发课题。基于晶硅太阳电池的整个光电过程,可针对增加电池片对300~1100nm太阳光子的捕获和吸收、降低电池片前后表面复合及减少电池片串并联电阻的电学损失3方面考虑,进行器件结构设计和制备工艺研发,有效地改进电池片光电转换效率。其中,增加电池片对300~1100nm太阳光子的捕获和吸收,需要合理设计电池

片前表面光电结构。 当前工业生产主流晶硅太阳电池产品前表面印有图形 化栅线电极,它将遮挡太阳光子入射到电池片内部,造成反射损失。降低栅线宽度及提高栅线高度的二次印刷技术[1]、减小主栅宽度的多主栅技术[2]均能够有效地降低遮挡面积,减少其光遮挡。另外,未被遮挡的晶体硅在300~1100nm 光谱范围内折射率大,也将造成严重的光反射损失。通过表面织构[3~5],可有效地降低晶硅表面光反射损失,特别是硅纳米结构[6~9]能够使获得超低光反射率。进一步在微纳织构上及在其表面制作减反射膜[10,11],引入多次光反射和干涉效应,可进一步降低晶硅表面光反射损失。 另一方面,晶体硅的吸收系数[12,13]在300~1100nm 光谱范围有很大变化,短波太阳光子(300~450nm)和长波太阳光子(850~1100nm)的吸收系数相差数2~3量级,导致各种波长太阳光具有不同的吸收深度。结合晶体硅的吸收系数及工业生产主流晶硅太阳电池产品180μm的厚度,理论计算结果表明,长波太阳光子吸收不完全而入射到晶硅电池背表面,随后被背Al电极吸收损失或内反射回晶硅中再吸收利用。碱或酸制绒工艺中晶硅太阳电池的背表面也被织构化,导致入射到晶硅太阳电池背表面的长波太阳光子在晶硅/Al电极界面多次反射,多次撞击背Al电极而增加背Al 电极对长波光子的吸收,造成光损失。若将晶硅太阳电池背

研究生课程论文 题目 : 浅谈土的应力变形特性 学 院 建筑工程学院 学科门类 工学 专 业 建筑与土木工程 学 号 20151777 姓 名 杨雪萌 指导教师 冯震 装 订 线

2015年12月25日 浅谈土的应力变形特性 摘要 由于土是岩石风化而成的碎散颗粒的集合体,一般包含有固、液、气三相,在其形成的漫长的地质过程中,受风化、搬运、沉积、固结和地壳运动的影响,其应力应变关系十分复杂,并且与诸多因素有关。其中主要的应力应变特性是其非线性、弹塑性和剪胀(缩)性。主要的影响因素是应力水平、应力路径和应力历史,亦称 3S 影响。 关键词 应力应变非线性弹塑性剪胀性 1 概述 土的应力应变关系十分复杂,除了时间外,还有温度、湿度等影响因素。其中时间是一个主要影响因素。与时间有关的土的本构关系主要是指反映土流变性的理论。而在大多数情况下,可以不考虑时间对土的应力——应变和强度(主要是抗剪强度)关系的影响。土的强度是土受力变形发展的一个阶段,即在微小的应力增量作用下,土单元会发生无限大(或不可控制)的应变增量。因而它实际上是土的本构关系的一个组成部分。但在长期的岩土工程实践中,在解决某些土力学问题时,人们常常只关心土体受荷的最终状态,亦即破坏状态。因而土的强度成为土力学中一个独立的领域。 几十年关于土的本构关系的研究使人们对土的应力应变特性的认识达到了前所未有的深度;促使人们对土从宏观研究到微观、细观的研究;为解决如高土石坝、深基坑、大型地下工程、桩基础、近海工程和高层建筑中地基、基础和上层建筑共同作用等工程问题提供了更深刻的认识和理论指导。 2 土的应力应变关系的非线性 由于土由碎散的固体颗粒组成,土宏观的变形主要不是由于颗粒本身变形,而是由于颗粒间位置的变化。这样在不同应力水平下由相同应力增量而引起的应变增量就不会相同,亦即表现出非线性。 图 1 表示土的常规三轴压缩试验的一般结果,其中实线表示密实砂土或超固结粘土,虚线表示松砂或正常固结粘土。从图 1(a)可以看到,正常固结粘土和松砂的应力随应变增加而增加,但增加速率越来越慢,最后逼近一渐近线;而在密砂和超固结土的试验曲线中,应力开始随应变增加而增加,达到一个峰值之后,应力随应变增加而下降,最后也趋于稳定。在塑性理论中,前者称为应变硬化(或加工硬化),后者称为应变软化(或加工软化)。应变

在半导体制程中,单晶硅与多晶硅的刻蚀通常包括湿法刻蚀和干法刻蚀,两种方法各有优劣,各有特点。 湿法刻蚀即利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光刻胶掩膜覆盖的部分,而达到刻蚀的目的。因为湿法刻蚀是利用化学反应来进行薄膜的去除,而化学反应本身不具方向性,因此湿法刻蚀过程为等向性。 湿法刻蚀过程可分为三个步骤:1) 化学刻蚀液扩散至待刻蚀材料之表面;2) 刻蚀液与待刻蚀材料发生化学反应; 3) 反应后之产物从刻蚀材料之表面扩散至溶液中,并随溶液排出。 湿法刻蚀之所以在微电子制作过程中被广泛的采用乃由于其具有低成本、高可靠性、高产能及优越的刻蚀选择比等优点。但相对于干法刻蚀,除了无法定义较细的线宽外,湿法刻蚀仍有以下的缺点:1) 需花费较高成本的反应溶液及去离子水;2) 化学药品处理时人员所遭遇的安全问题;3) 光刻胶掩膜附着性问题;4) 气泡形成及化学腐蚀液无法完全与晶片表面接触所造成的不完全及不均匀的刻蚀。 基于以上种种原因,这里就以下三个方面着重介绍下干法刻蚀。 1、硅等离子体刻蚀工艺的基本原理 干法刻蚀是利用射频电源使反应气体生成反应活性高的离子和电子,对硅片进行物理轰击及化学反应,以选择性的去除我们需要去除的区域。被刻蚀的物质变成挥发性的气体,经抽气系统抽离,最后按照设计图形要求刻蚀出我们需要实现的深度。 干法刻蚀可以实现各向异性,垂直方向的刻蚀速率远大于侧向的。其原理如图所示,生成CF基的聚合物以进行侧壁掩护,以实现各向异性刻蚀。 刻蚀过程一般来说包含物理溅射性刻蚀和化学反应性刻蚀。对于物理溅射性刻蚀就是利用辉光放电,将气体解离成带正电的离子,再利用偏压将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出(各向异性)。对于化学反应性刻蚀则是产生化学活性极强的原(分)子团,此原(分)子团扩散至待刻蚀物质的表面,并与待刻蚀物质反应产生

等离子体刻蚀多晶硅 与刻蚀SiO2相同,选择合适的化学物质刻蚀多晶硅也需要考虑到以下几个因素:副产品挥发性、选择比和各向异性。另一个需要考虑的因素是,Si表面普遍存在一层天然氧化层,这一氧化层需要在刻蚀初期,用额外的“穿透”步骤去除。刻蚀多晶硅常采用含氟刻蚀剂,Si和F的化合物SiF4具有很好的挥发性。然而采用SF6、CF4或CF4/O2刻蚀多晶硅时,等离子体中产生的F自由基的浓度很高,而聚合物的生成相对较少,因而刻蚀会倾向于各向同性。上一节我们介绍SiO2的刻蚀时,曾提到降低相关氟的组分并增加碳的组分可以提高刻蚀的各向异性,降低自发刻蚀作用,增强离子诱发的刻蚀作用。添加H2或使用CHF3可以实现这一点。但这样做也会增加SiO2相对于Si的刻蚀速率,因为在Si上会优先生成一层聚合物。这一点对刻蚀SiO2是适用的,但对刻蚀多晶硅并不适用,因为我们要提高刻蚀对下层SiO2的选择性。因而采用含氟物质,难以同时保证各向异性和刻蚀多晶硅对SiO2的选择性。 若对各向异性要求并不高,可以在CF4中加入O2,因O2的加入,Si的刻蚀速率比SiO2的刻蚀速率增加的多,因而刻蚀Si对于SiO2的选择性就提高了,但此时刻蚀会更趋于各向同性。对于氟化物来说,为了兼顾各向异性和选择性,可以在刻蚀过程中改变化学气体。开始时选择刻蚀为各向异性,例如采用CF4/H2混合气体,当刻蚀快结束时,可以提高刻蚀对SiO2的选择性,如可采用CF4/O2混合气体。但这一方法会使多晶硅或多或少地存在钻蚀。 刻蚀多晶硅要同时获得各向异性和良好的选择性,可采用氯化物刻蚀剂。硅同Cl原子生成副产物的挥发性略低于同F原子生成副产物的挥发性,但仍可以接受。氯化物如Cl2,HC1或SiCl4都可以用来刻蚀多晶硅。同采用氟化物刻蚀相比较,氯化物中参与刻蚀的化学物质含量较低,因而对Si的侧向刻蚀相对少一些。同时由于离子轰击的作用,纵向刻蚀速率显著增长。这或者是由于离子轰击作用导致了表面化学键的断裂,或者是由于它增强产物的去除作用。从这点可以看出,采用含氯化合物刻蚀Si,即使没有抗蚀层存在,也可以达到相当好的各向异性,同时刻蚀Si对SiO2的选择性也很高。采用氯化物刻蚀也不易在Si表面形成聚合物抗蚀层,而采用氟化物则不同,Si上易于形成抗蚀层会使选择性有所降低。同时氯化物刻蚀SiO2的速率会很低。如果系统中C的含量较低甚至为零,SiO2的刻蚀速率会显著降低。在SiO2同Cl的刻蚀反应中,碳起着相当重要的作用,碳含量较低时刻蚀作用会得到增强。因此采用氯化物刻蚀剂刻蚀Si,除了刻蚀可以达到各向异性外,对SiO2的选择性也相当高,一般情况下选择性的典型值大于100。加入少量O2,可进一步增强各向异性。O2与硅反应,或与侧壁上吸附的刻蚀副产物反应,生成非聚合物,即SiO2含基的抗蚀层。加入O2也有利于刻蚀时对氧化物的选择性,因为氧气同光刻胶掩膜腐蚀生成的C的含量。在硅片背面加氦气增强热传导作用,保持硅片温度较低,也会通过增强抗蚀层的形成改善各向异性。 氯化物刻蚀剂对掺杂很敏感。高浓度n+掺杂可以将硅刻蚀速率提高到25倍,同时能够增加自发刻蚀和钻蚀的作用。含SiO2的抗蚀层可以阻碍这一作用。氯化物刻蚀多晶硅速率比氯化物慢,也采用两种气体的混合物。加入SF6可以减少边缘沟槽作用。氯化物刻蚀时栅极边缘的沟槽会成为一个问题,下层的栅氧化物会受到损伤。含氯碳氟化合物,如C2Cl2F5,也可用于刻蚀多晶硅,但它对臭氧层有破坏作用,因而不常被采用。 刻蚀多晶硅最常用的刻蚀剂是含溴的化合物。溴是元素周期表中继F和C之后