2010年冲压工艺技术培训资料

- 格式:ppt

- 大小:6.33 MB

- 文档页数:34

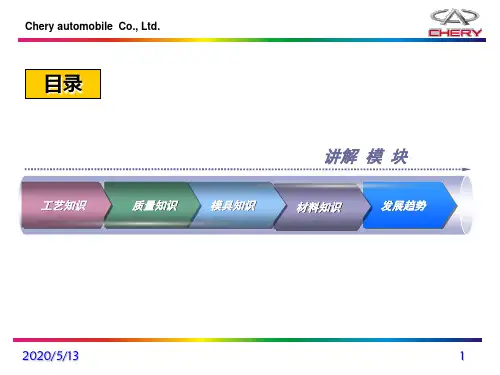

冲压工艺相关知识培训一、冲压工艺简介冲压工艺是一种利用模具将金属板材进行成型和加工的方法,常用于生产各种金属零件和产品。

冲压工艺具有生产效率高、成本低、加工精度高等优点,因此在汽车制造、家电制造、航空航天等领域得到了广泛应用。

二、冲压工艺流程1. 材料准备:冲压工艺使用的材料一般为金属板材,需要对材料进行切割、折弯等预处理工序。

2. 模具设计:冲压工艺需要根据产品的形状和尺寸设计相应的冲压模具,包括上模、下模、模具板、模具座等组成。

3. 模具安装:将设计好的模具组装到冲床上,进行调试和检验,确保模具安装正确、功能正常。

4. 冲压成型:将金属板材放置到模具之间,通过冲压机对金属板进行冲压,完成产品的形状成型。

5. 后续加工:冲压成型后,产品可能需要进行退料、冲孔、折弯、焊接等后续加工工序,以满足产品的设计要求。

三、常见的冲压工艺问题与解决方法1. 模具设计不合理导致产品变形:模具设计时需要考虑产品的形状、材料的特性、成形工艺等因素,避免产品在冲压过程中发生变形。

解决方法是重新设计模具,优化成形工艺。

2. 冲压机调试不到位导致产品尺寸不准:冲压机的参数设置和调试对产品尺寸精度有很大影响,需要仔细调试,确保产品尺寸达到设计要求。

3. 材料选择不当导致冲压成型困难:不同的金属材料具有不同的成形特性,需要根据产品要求选择合适的材料。

解决方法是根据产品要求选择合适的材料,或者对材料进行预处理改性。

四、冲压工艺的注意事项1. 安全第一:冲压工艺涉及到大型机械设备和高速运动的金属板材,操作人员需要严格遵守操作规程,穿戴好防护装备,确保安全生产。

2. 模具维护:冲压模具是冲压工艺的核心组成部分,需要定期进行清洁、润滑和保养,延长模具的使用寿命。

3. 质量控制:冲压工艺需要严格控制产品尺寸、表面质量、材料成形等方面的质量要求,确保产品达到设计要求。

4. 环保节能:冲压工艺涉及到大量的金属加工,需要合理利用资源,减少废料排放,降低能源消耗,实现环保节能目标。

冲压工艺培训资料第一部分:冲压工艺概述1. 冲压加工简介冲压加工是一种利用模具将金属材料在冲压机上进行压制变形的成形加工方法。

它具有成形形状复杂的特点,适用于批量生产。

通过冲压工艺可以生产各种不同规格、不同材质的零部件,广泛应用于汽车制造、电子电器、家电、机械制造等行业。

2. 冲压工艺的优势(1)生产效率高:冲压工艺适用于批量生产,能够快速且精准地完成零件成形。

(2)成形精度高:通过模具的设计和冲压机的控制,可以实现对材料的精准成形,保证产品的质量。

(3)适用范围广:适用于各种金属材料的加工,并能够完成复杂形状的零部件生产。

第二部分:冲压工艺的基本流程1. 材料准备生产前需要准备好要加工的金属材料,包括板材、带材等。

材料的选择需要考虑到产品的要求和加工的难易程度。

2. 模具设计根据产品的设计图纸,设计适合的冲压模具。

模具的质量和精度直接影响到产品的成形质量。

3. 冲压加工在冲压机上进行冲压加工,通过上模和下模对金属材料进行变形成形。

在加工过程中需要严格控制加工参数,包括冲床的冲程、冲频、模具的装配和压力等。

4. 产品检测和调整冲压完成后,需要对成品进行检测,包括尺寸、形状和表面质量等。

如发现问题,需要及时调整冲压机和模具,保证产品质量。

第三部分:冲压工艺技术要点1. 金属材料的选择冲压加工通常需要使用金属材料,包括冷轧钢板、不锈钢、铝合金等。

不同材料的物理性能和加工特性不同,需要根据产品特点进行选择。

2. 模具设计和加工模具的设计和加工质量直接关系到产品的成形质量,良好的模具设计可以提高生产效率和产品质量。

3. 冲压参数的控制冲压加工中需要控制的参数包括冲程、冲频、模具的装配和压力等,合理的控制可以提高产品的成形精度和表面质量。

4. 成品检测与调整冲压完成后需要对成品进行检测,如尺寸、形状和表面质量,如有问题需要及时调整冲压机和模具,确保产品质量。

第四部分:冲压工艺的常见问题及处理方法1. 冲压过程中出现皱纹可能的原因:模具设计不合理、材料的拉伸性和强度不匹配、冲床参数控制不当等。

强压原理(HARD TOUCH)1)强压原理(Hard Touch)的概要2)强压原理(Hard Touch)的适用方向(DRAW)3)强压原理(Hard Touch)的选择要素4)拉延(DRAW)工序上强压(Hard Touch)的举例(H d T h)的5)后工序中强压(Hard Touch)的举例2010. 01.26品1) 强压原理(Hard Touch)的概要通过压机制造出来的产品通常是经过上模和下模冲压后生成的产品. 上模和下模之间存在相当于板料料后t 的空间, 一般是通过机械式研配(Die-Spotting)的方法调整其料后间隙;而且判断出适当的成型压力和外观表面质量.通过一次成型后因为不均匀的变薄率和其他外部的因素上模和下模实际上接触的部位不是均匀一致(通常所说的研配不良现象),导致产品外观表面质量问题的发生(如外表面不平整).强压原理(Hard Touch)是为了有利对于变薄率不均匀板料的压力; 在模具上模面上有意少加工料厚t 的0.1~ 0.2 mm 厚度;不接触也可以的区域保持一定间隙使研配(Die-Spotting)工作更加容易行量的进行,并且提高产品的外观表面质量的一种制作工艺.车身装强压原理(Hard Touch)身装配性提高车辆的产品性提高有利于研配质量提高外观表面质量提高(H d T h)(MASTER)和非基准面(非MASTER)适用于上模凹模2) 强压原理(Hard Touch)的适用方向强压原理(Hard Touch)方向不区分基准面(MASTER)和非基准面(非MASTER)适用于上模凹模. 适用与压料面(DIE-FACE)部位时两边都要适用.凹模(Di )加工方向:凹模(Die)两边都适用DiePunchB/HB/HDraw 型A 的凹凸部位3)强压原理(Hard Touch)的选择要素A.因造型深度不同引起的变薄率不均匀处的凹凸部位;B. 造型平缓区间段中确保平坦度的部位;C.因回(SPRING BACK)引起的回ACC. 因回弹(SPRING BACK)引起的回弹部位;BC AA CAOP10拉延工序(DRAW)4) 拉延(DRAW)工序上强压(Hard Touch)的举例 顶盖(ROOF)OP10 拉延工序(DRAW)●COLOR ●:材料t接触部位: 渐变区间部位:材料t +015mm : 材料t + 0.2mm : 加工让位(Relief)区间: 材料t + 0.15mmOP20整(CAM FORM)5) 拉延(DRAW)工序上强压(Hard Touch)的举例Section : A顶盖(ROOF)OP20 侧整(CAM-FORM)PadA●COLOR ●Die: t-0.2mm : 渐变区间Cam Form 工序中适用t-0.2mm 渐变区间上模压料芯(Pad) 侧适用(t-0.2mm )t-02mm :80mm,:50mm 80mm50mmt 0.2mm : 80mm, 渐变区间: 50mm 适用OP30翻(FL<SUN ROOF>)5) 后工序中强压(Hard Touch)的举例Section : A顶盖(ROOF)OP30 翻边( FL<SUN ROOF> )PadADie: t-0.2mm :●COLOR ●:渐变区间Flange 工序中适用料芯(P d)t 02)t-0.2mm 50mm渐变区间30mm上模压料芯(Pad)侧适用(t-0.2mm )t-0.2mm : 30mm, 渐变区间: 50mm 适用仅适用于可选项的压料芯(Pad)结构中.OP30翻(FL<SUN ROOF>)5) 后工序中强压(Hard Touch)的举例Section : A顶盖(ROOF)OP30 翻边( FL<SUN ROOF> )PadADie: t-0.2mm :●COLOR ●:渐变区间Flange 工序中适用料芯(P d)t 02)t-0.2mm 50mm渐变区间30mm上模压料芯(Pad)侧适用(t-0.2mm )t-0.2mm : 30mm, 渐变区间: 50mm 适用仅适用于可选项的压料芯(Pad)结构中.。