实验四:主站通过CPU集成PROFIBUS-DP接口与智能从站通信

一、实验目的

1、掌握主站与智能从站通信组态方法和参数设置;

2、用SFC14和SFC15进行数据交换编程。

二、实验设备

1、PROFIBUS-DP一个主站S7-300 CPU315-2DP

2、两个智能从站CPU315-2DP

3、MPI网卡CP5611

4、PROFIBUS总线连接器及电缆

5、计算机(带STEP7软件)

三、实验内容

建一主站CPU315-2DP(站地址为2),两个从站CPU315-2DP(站地址分别为3和4),设置主从通信的通信接口区,使主站与各从站进行通信。控制要求:2号主站按下启动按钮,使2号站皮带首先启动,5S后启动3号站皮带,5S后启动4号站皮带;2号主站按下停止按钮,4号站皮带立即停止,5S后3号站皮带停止,5S后2号主站皮带停止。

四、实验操作步骤

1、组态3号从站

(1)、新建一项目,名称为智能从站。在此项目之下插入一个S7300的从站,双击HARDWARE,进入“HW Config”窗口。依次插入UR、PS、CPU等模块。

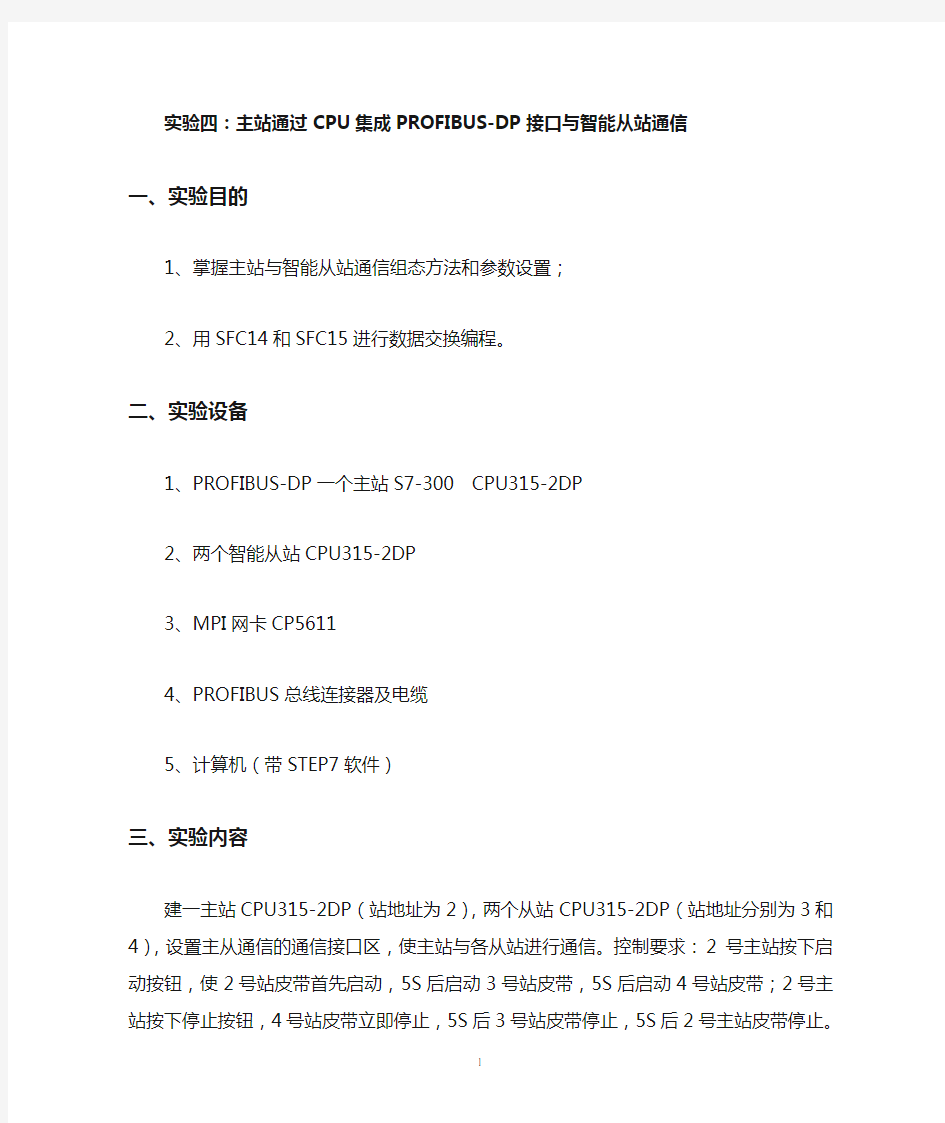

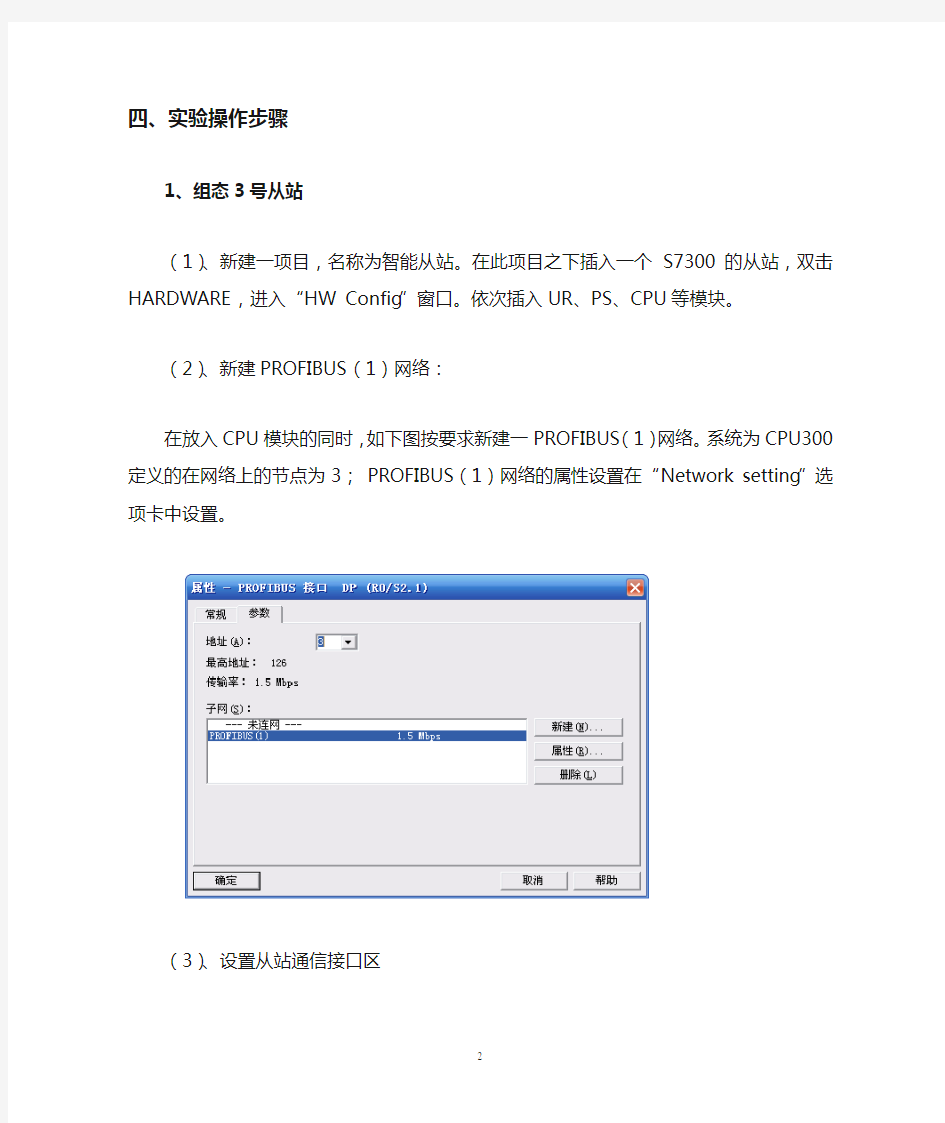

(2)、新建PROFIBUS(1)网络:

在放入CPU模块的同时,如下图按要求新建一PROFIBUS(1)网络。系统为CPU300

定义的在网络上的节点为3; PROFIBUS(1)网络的属性设置在“Network setting”

选项卡中设置。

(3)、设置从站通信接口区

双击CPU315-2DP下“DP”项,在出现的PROFIBUS-DP属性菜单中设置

①、在“工作模式”选项卡中选择“DP 从站”

②、在“组态”选项卡中点击“新建”,新建一个输入通信接口区,为1个字节。

2、组态4号从站

插入新的一个S7-300的站,硬件和网络组态和3号站相同,但站号为4,且输入通信

接口区地址为40。

3、组态2号主站

(1)、在同一项目之下插入一S7-300的主站,双击HARDWARE ,进入“HW Config ”窗口 依次插入依次插入UR 、PS 、CPU 模块。 (2)、在放入CPU 模块的同时,选择PROFIBUS (1)网络。设置网络上的节点为2; PROFIBUS (1)网络的属性设置在“Network setting ”选项卡中设置。

如不更改,则默认为CPU-300为主站。双击CPU315-2DP 下“DP ”项,在出现的

PROFIBUS-DP 属性菜单中“工作模式”选项卡中可修改。

在其中“Configurated Station”中选择“CPU31X”,如下图:

(4)、设置主站通信接口区

①、在选择“CPU31X”后出现的“Properties-DP”从站属性对话框中,在“连接”

选项卡中选择3号从站CPU315-2DP点击“连接”按钮,建立主从连接。

②、在“Properties-DP”从站属性对话框中的“Configuration”选项卡中双击

通信接口区行,在出现的对话框中设置主站与从站的通信接口区的连接:

2号主站 3号从站

QB30 IB30

③、按同样方法,建立和4号从站的通信连接和通信接口区

2号主站 4号从站

QB40 IB40

如此建立了一个主站和两个从站的通信连接和通信接口区

4、编程

(1)、主站编程

①、主站程序结构如下

②、主站OB1程序如下:

③、主站FB1程序

插入FB1方法:在主站块文件夹下,单击右键,在出现的菜单中选择如下:

编程语言选择GRAPH

FB1程序如下

(2)、从站编程

①、3号从站和4号从站程序结构

②、3号从站OB1中的程序

③、4号从站程序

5、下载程序

将组态结果保存编译和程序分别下载到主站和各从站中。并将三个CPU的DP口通过DP线连接,当CPU处于RUN模式下就可进行周期性数据交换

五、实验结论:

使用CPU集成DP口连接主站与智能从站,主站与从站之间的数据交换是PLC操作系统周期性自动完成的,不需用户编程。但用户必须对主站与智能从站之间的通信连接和数据交换区进行组态,这种通信方式称为主从通信方式,简称MS方式。主从通信组态是先组态主站么?主从通信中主站是直接访问智能从站的I/O映像区么?主从通信接口区是如何对应的?查找相关手册,分别说明SFC14和SFC15的功能。

第一轮实验:实验一、六、七 第二轮实验:实验二、四、五、八、九 不用看实验三

现场总线与网络化仪表 实验指导书 东北大学秦皇岛分校

前言 《现场总线与网络化仪表》是一门实践性的专业技术课程,因此必须在课堂教学的基础上配合以足够的实践性教学环节,以理论联系实际,使学生深入理解课堂知识,加强学生动手能力和分析问题解决问题的能力。本实验指导书是《工业网络技术》一书的配套教材。 该实验指导书紧密结合教材内容,以西门子S7-200及PC机作为实验硬件,深入浅出地介绍MODBUS通信。全书共分两部分。 第一部分基础篇,包括利用西门子S7-200库指令实现PC机与PLC之间的MODBUS通信,CRC校验的程序编写调试的实现等。 第二部分提升篇,利用自由口通信方式实现PC机与PLC之间的通信,MODBUS主从站库指令的剖析实现及调试。 对于每一个实验都给出了实验目的、实验内容、预习要求、报告要求、实验提示等。实验提示部分我们仅给出部分文字提示或者实验程序,以作为学生自己编程时参考。我们主张学生做实验前,充分预习准备,依靠自己在实验前编出的程序,经过实验调试改正程序,得出正确的实验结果。这样的实验才能真正有收获,才能真正提高分析解决问题的能力。 由于编者水平有限,书中不妥之处或者错误之处在所难免,欢迎大家在使用中提出宝贵意见。 编者

目录

实验须知 一、预习要求 1.实验前认真阅读实验教材中有关内容,明确实验目的、内容和实验任务。 2.每次实验前做好充分的预习,对所需预备知识做到心中有数。 3.实验前应编好程序,并对调试过程、实验结果进行预测。 二、实验要求 1.实验课请勿迟到、缺席。 2.爱护实验设备,保持清洁,不要随意更换设备。 3.认真完成各项实验任务。 4.做硬件实验时,严禁带电操作,即所有的接线、改线及拆线操作均应在 不带电的状态下进行。 5.发生事故时应立即切断电源并马上告知实验老师,检查原因,吸取教训。 6.实验完毕后,请整理好实验设备,班级组织同学打扫实验室卫生。 三、报告要求 每次实验后,应提交一份实验报告,报告应包括以下内容: 1.实验名称、实验人名字、班级学号、实验时间、所用设备号。 2.实验目的、任务。 3.完整的电气连接图、程序流程图。 4.实验调试过程,包括实验过程中遇到的问题及解决办法、实验结果分析 等并附上最终的程序清单(带适当的注释) 5.总结实验中的心得体会,提出对实验内容的建议或设想等

北京科技大学 智能控制理论基础实验报告 学院 专业班级 姓名 学号 指导教师 成绩 2014 年4月17日

实验一采用SIMULINK的系统仿真 一、实验目的及要求: 1.熟悉SIMULINK 工作环境及特点 2.掌握线性系统仿真常用基本模块的用法 3.掌握SIMULINK 的建模与仿真方法 二、实验内容: 1.了解SIMULINK模块库中各子模块基本功能 微分 积分 积分步长延时 状态空间模型 传递函数模型 传输延迟 可变传输延迟 零极点模型

直接查询表 函数功能块MATLAB函数 S函数(系统函数) 绝对值 点乘 增益 逻辑运算 符号函数 相加点 死区特性 手动开关 继电器特性 饱和特性 开关模块 信号分离模块 信号复合模块 输出端口 示波器模块 输出仿真数据到文件

通过实验熟悉以上模块的使用。 2. SIMULINK 的建模与仿真方法 (1)打开模块库,找出相应的模块。鼠标左键点击相应模块,拖拽到模型窗口中即可。 (2)创建子系统:当模型大而复杂时,可创建子系统。 (3)模块的封装: (4)设置仿真控制参数。 3.SIMULINK仿真实际应用 PID控制器的仿真实现。 控制对象的开环传递函数如下图: 加入PID控制器,求系统单位负反馈闭环单位阶跃响应,要求通过调节器的作用使系统满足超调量20%,上升时间3s,调节时间10s的要求。使输出曲线如下图。要求加入的PID控制器封装成一个模块使用。 三、实验报告要求: 1.针对具体实例写出上机的结果,体会其使用方法,并作出总结。

控制对象的开环传递函数如下图: 加入PID控制器,求系统单位负反馈闭环单位阶跃响应,要求通过调节器的作用使系统满足超调量20%,上升时间3s,调节时间10s的要求。使输出曲线如下图。要求加入的PID控制器封装成一个模块使用。PID如下: 图1-PID控制器仿真 设计的PID控制器参数为,P-0.3,I-0.5,D-0.4,尽可能的达到超调量20%,上升时间3s,调节时间10s的要求,仿真曲线图如下: 图2-PID控制器仿真曲线图 才实验开始的初期,我觉得这个实验过于简单,但是上手之后,我发现它是

实验五基于PROFIBUS—DP协议的DX通信 一、实验目的 掌握同一主从系统中从站之间的通信方式 二、实验设备 1、1个PROFIBUS-DP主站CPU315-2DP 2、2个PROFIBUS-DP从站CPU315-2DP 3、MPI网卡CP5611 4、PROFIBUS总线连接器及电缆 5、计算机(带STEP7软件) 三、实验内容 在同一S7-300主站(站地址为2)之下的两个S7-300从站(站地址分别为3和4),其中3号站在向主站发送1个字节的数据的同时,将这1个字节的数据同时发送给4号从站,实现同一主站之下DP从站之间的直接数据交换。3号从站按下启动按钮,使2号站皮带首先启动,5S后启动3号站皮带,5S后启动4号站皮带;3号从站按下停止按钮,4号站皮带立即停止,5S后3号站皮带停止,5S后2号主站皮带停止。 四、实验操作步骤 1、组态3号从站 (1)、新建一项目,名称为DX通信。在此项目之下插入一个S7300的从站,双击HARDWARE,进入“HW Config”窗口。依次插入UR、PS、CPU等模块。 (2)、新建PROFIBUS(1)网络: 在放入CPU模块的同时,如下图按要求新建一PROFIBUS(1)网络。系统为CPU300 定义的在网络上的节点为3; PROFIBUS(1)网络的属性设置在“Network setting” 选项卡中设置。 (3)、设置从站通信接口区 双击CPU315-2DP下“DP”项,在出现的PROFIBUS-DP属性菜单中设置 ①、在“工作模式”选项卡中选择“DP 从站”

②、在“组态”选项卡中点击“新建”,新建一个输出通信接口区,为1个字节。 2、组态4号从站(CPU315-2DP) 按照组态3号从站的方法组态4号从站,定义其站点的编号为4,其属性为DP从站。 新建一个通信接口区如下。

现场总线技术及控制系统 摘要:文章介绍了现场总线的概念,回顾了其产生及发展历程,分析了现场总线控制系统相对于集散控制系统的特点和优点。针对当前流行的几种现场总线,简要介绍了各自的技术特色,指出控制系统的开放互连是发展的必然。 关键词:现场总线,集散控制系统,分布式控制,FCS,DCS,开放式互连系统 一、前言 七十年代以前,控制系统中采用模拟量对传输及控制信号进行转换、传递,其精度差、受干扰信号影响大,因而整个控制系统的控制效果及系统稳定性都很差。七十年代末,随着大规模集成电路的出现,微处理器技术得到很大发展。微处理器功能强、体积小、可靠性高、通过适当的接口电路用于控制系统,控制效果得到提高;但是尽管如此,还是属于集中式控制系统。随着过程控制技术、自动化仪表技术和计算机网络技术的成熟和发展,控制领域又发生了一次技术变革。这次变革使传统的控制系统(如集散控制系统)无论在结构上还是在性能上都发生了巨大的飞跃,这次变革的基础就是现场总线技术的产生。 现场总线是连接现场智能设备和自动化控制设备的双向串行、数字式、多节点通信网络,它也被称为现场底层设备控制网络(INFRANET)。80年代以来,各种现场总线技术开始出现,人们要求对传统的模拟仪表和控制系统变革的呼声也越来越高,从而使现场总线成为一次世界性的技术变革浪潮。美国仪表协会(ISA)于1984年开始制订现场总线规范,在欧洲有德国的PROFIBUS和法国的FIP等,各种现场总线规范陆续形成。其中主要的有:基金会现场总线FF(Foundation Fieldbus)、控制局域网络CAN(Controller Area Network)、局部操作网络LonWorks(Local Operating Network)、过程现场总线PROFIBUS(Process Field Bus)和HART协议(Highway Addressable Remote Transducer)等。但是,总线规范的制定工作并非一帆风顺,由于行业与地域发展等历史原因,加上各公司和企业集团受自身利益的驱使,致使现场总线的国际化规范工作进展缓慢。但是不论如何,制定单一的开放国际现场总线规范是发展的必然。 二、当前流行的几类现场总线 1、基金会现场总线FF 基金会现场总线FF是在过程自动化领域得到广泛支持和具有良好发展前景的一种 技术。其前身是以美国Fisher-Rosemount公司为首,联合Foxboro、横河、ABB、西门子等80家公司制定的ISP协议和以Honeywell公司为首,联合欧洲等地150家公司制定的World

《智能控制技术》实验报告书 学院: 专业: 学号: 姓名:

实验一:模糊控制与传统PID控制的性能比较 一、实验目的 通过本实验的学习,使学生了解传统PID控制、模糊控制等基本知识,掌握传统PID控制器设计、模糊控制器设计等知识,训练学生设计控制器的能力,培养他们利用MATLAB进行仿真的技能,为今后继续模糊控制理论研究以及控制仿真等学习奠定基础。 二、实验内容 本实验主要是设计一个典型环节的传统PID控制器以及模糊控制器,并对他们的控制性能进行比较。主要涉及自控原理、计算机仿真、智能控制、模糊控制等知识。 通常的工业过程可以等效成二阶系统加上一些典型的非线性环节,如死区、饱和、纯延迟等。这里,我们假设系统为:H(s)=20e0.02s/(1.6s2+4.4s+1) 控制执行机构具有0.07的死区和0.7的饱和区,取样时间间隔T=0.01。 设计系统的模糊控制,并与传统的PID控制的性能进行比较。 三、实验原理、方法和手段 1.实验原理: 1)对典型二阶环节,根据传统PID控制,设计PID控制器,选择合适的PID 控制器参数k p、k i、k d; 2)根据模糊控制规则,编写模糊控制器。 2.实验方法和手段: 1)在PID控制仿真中,经过仔细选择,我们取k p=5,k i=0.1,k d=0.001; 2)在模糊控制仿真中,我们取k e=60,k i=0.01,k d=2.5,k u=0.8; 3)模糊控制器的输出为:u= k u×fuzzy(k e×e, k d×e’)-k i×∫edt 其中积分项用于消除控制系统的稳态误差。 4)模糊控制规则如表1-1所示: 在MATLAB程序中,Nd用于表示系统的纯延迟(Nd=t d/T),umin用于表示控制的死区电平,umax用于表示饱和电平。当Nd=0时,表示系统不存在纯延迟。 5)根据上述给定内容,编写PID控制器、模糊控制器的MATLAB仿真程序,

《现场总线技术》实验指导书

RS-485串行通信网络安装技术实验一实验目的一、 PPI通信网络的安装和配置。1、理解 PROFIBUS-DP网络的配置。2、理解 D形连接器的安装。、掌握PROFIBUS电缆和3 4、熟悉线路的故障分析及排除故障的方法。二、实验器材及工具表1 实验所需器材及工具 数序数序名称型号型号名称量号号量CPU226 1 3 改刀S7-200 一字、十字 5 7 2 尖嘴钳A10m 8 SIEMENS DP 型普通紫色 2 3 CPU315-2DP 1 SIEMENS DP 9 S7-300 2 电缆剥线器 DP从站4 EM277 2 DP通信测试仪 BT200 1 10 通信模块1 11 DT2025 C5611/5613(1 可选) DP通信卡万用表5 远程分布式SIEMENS 12 DP总线连接器1 ET200M 3 6 I/O模块 9针D形三、实验内容和步骤1、电缆剥线器的使用和PROFIBUS DP电缆、D形连接器的连装 (1)用电缆剥线器按图1-1所示方法剥制DP电缆。 (2)用DP连接器把剥制好的电缆连接起来。 2、PPI通信网络组建 (1)按图1-2所示,用制作好的带D形连接器的DP电缆把三个CPU226连接成PPI通信网络。通信端口用PORT0。 (2)按图1-2所示,设置D形连接器上的终端电阻。 3、PROFIBUS-DP总线网络组建 (1)按图1-3所示,用制作好的带D形连接器的DP电缆把CPU315-2DP、EM277、CPU226、ET200M连接成PROFIBUS-DP总线网络。 形连接器上的终端电阻。D所示,设置1-3图按)2 (.

实验一CAN总线技术与iCAN模块实验 实验报告 学院:自动化学院 专业:自动化专业 班级:2010211410 姓名:高娃姚雷阳 学号:2011211975 2011211977 指导老师:杨军

一.实验名称:实验一CAN总线技术与iCAN模块实验 二.实验设备:计算机、CAN总线系列实验箱、测控设备箱、万用表。三.实验过程、实验内容、实验记录: (1)驱动程序安装 USBCAN-2A接口卡的驱动程序需要自己手动进行安装,驱动程序已经存放于实验准备内容中。找到驱动程序,直接点击进行安装即可。安装完成后,在“管理->设备管理器->通用串行总线控制器”中查看驱动是否安装成功。 注意:安装驱动程序过程中PC机不能连接USB电缆。 (2)iCANTEST安装与运行 iCANTEST安装与运行后,利用iCANTest软件对iCAN系列各模块进行验证性测试,可以测试各模块是否可以通过USBCAN-2A接口卡与PC机正常连接与通信以及进行简单的测控操作。 (3)各种iCAN模块的测试 1. 打开iCANTest软件(老师,我们当时觉得安装这些过程太简单了,没意识到截图,所以引用了一些PPT上的图像,但后面测试部分的都是自己的截图,希望老师谅解。) 在工具栏中点击“系统配置”,在弹出的对话框中设置通信信息。如下图: 图1 2. 点击“搜索”,则CAN总线中连接的所有模块应该被搜索出来,列表显示。包括模块设置的MACID。

图 2 3.图示为搜索完成后的显示状态,在从站列表中将所有模块予以显示。点击某个 模块,则弹出该模块的操作窗口。 图 3 4. 点击“启动”,再点击“全部上线”。在从站列表中所有上线的模块标志变成绿色的三角,表示该模块上线成功。 图 4 5.试验各个模块的基本输入输出功能。 ※点击继电器模块2404的4个输出,听到继电器动作声音。

电气工程学院 通信与现场总线课程设计

目录 一:设计任务 (4) 理想模型: (4) 实验中用到的任务模型 (5) 二:力控软件平台建立的实验模型 (5) 三、实验设备与仪器 (6) 四、设计思路与过程 (6) 五、调试和功能 (13) 六、联机调试:C/S方式的远程控制 (26) 七、课设总结与心得 (29)

(一)本次课程设计题目: 通过三维力控组态软件实现对搅拌罐的网络控制 (二)主要容及要求 在组态软件Forecontrol V6.1平台上,通过工业以太网,分别以C/S方式(客户端/服务器)及B/S方式(浏览器/服务器)完成对SIEMENS的可编程序控制器通过工业现场总线PROFIBUS方式与2台SIEMENS MM440变频器控制的三相异步电机的实际工程平台,实现对搅拌罐PLC控制系统(含本地控制和远程控制)的网络控制。 独立完成,承担系统设计、系统分析、组态软件的学习与编程、网络系统调试等任务,要求提供最终的解决程序(验收)和相关文件,并以报告论文方式说明实现的思路及工程应用前景。 (三)进度安排: (1)在第一次课堂上了解并知道了Forecontrol V6.1软件的初步使用。 (2)根据相关资料,熟悉并设计并完成客户端组态软件的实际工艺流程界面界面的绘制。 (3)对搅拌罐工程相关控制进行了编程。 (4)熟悉服务器端通信参数的要求,完成C/S的网络控制。 (4)3月30日在实验室完成整个系统的软件调试及最后联机调试。 (5)撰写设计报告。

通过三维力控组态软件实现 对搅拌罐的网络控制 一:设计任务 在组态软件Forecontrol V6.1平台上,通过工业以太网,分别以C/S方式(客户端/服务器)及B/S方式(浏览器/服务器)完成对SIEMENS的可编程序控制器通过工业现场总线PROFIBUS方式与2台SIEMENS MM440变频器控制的三相异步电机的实际工程平台,实现对搅拌罐PLC控制系统(含本地控制和远程控制)的网络控制。 本次课程设计中,我们主要运用了C/S(客户端/服务器)方式,实现对搅拌罐PLC控制系统(含本地控制和远程控制)的网络控制。 理想模型:

控制网络与现场总线 第一章绪论 现场总线是应用在生产现场与微机化测量控制设备之间实现双向串行多节点通信的系统,也称为开放式、全数字化、多点通信的底层控制网络CAN 总线是一种现场总线,它在工业控制领域中占有重要的地位,并已经广泛应用于汽车制造、自动化监控、三表系统及楼宇自控系统等领域。而以太网具有结构简单,工作可靠,传输速率高等特点,目前以它作企业的为上层管理网络能够很好的发挥信息交换及共享的需求。这样就形成了以CAN 为低层控制网络,由以太网组成上层管理网络的局面。然而企业生产需要下层与上层的信息交换,而异构网络是不能直接进行信息交换的,如何有效的实现这种信息交换,成为目前的一个热点问题。 1.1 研究背景及意义 1.1.1 现场总线控制系统 现场总线是安装在生产过程区域的现场设备/仪表与控制室内的自动控制装置/系统之间的一种串行、数字式、多点和双向通信的数据总线。现场总线技术将专用微处理器置入传统的测量控制仪表,使它们各自具有了数字计算和数字通讯能力,采用可进行简单连接的双绞线等作为总线,把多个测量控制仪表连接成网络系统,并按公开、规范的通信协议,在位于现场的多个微机化测量控制设备之间及现场仪表与远程监控计算机之间,实现数据传输与信息交换,形成各种适应实际需要的自动控制系统。现场总线的出现正符合了现代工业生产领域中的测控系统的需求,即通过测控仪器或系统从生产现场获得各种参数,通过自控手段,使生产各环节得到优化。 1.1.2 以太网技术 近年来,以太网在工业控制领域的应用逐渐的广泛起来,它具有通信速率高、软硬件产品丰富和应用支持技术成熟等优点,目前它已经在工业企业综合自动化系统中的资源管理层、执行制造层得到了一定程度的应用,并呈现向下延伸直接应用于工业控制现场的趋势。但是由于普通以太网所用的接插件、集线器、交换机和电缆等均是为商用领域设计的,而未针对较恶劣的工业现场环境来设计(如

现场总线 实验报告 专业班级:测控1202 姓名:李聪 学号:12054224

一、实验目的: 1、熟悉现场总线控制系统的组成 2、了解常用的现场总线控制软件 3、熟悉STEP7、SIMATIC组态软件的使用 4、了解PROFIBUS-DP总线接口卡CP5611的工作原理 二、实验设备: 1、PROFIBUS-DP现场总线控制系统 2、万用表 3、4-20MA温度变送器 三、实验内容: 现场总线是一种串行的数字数据通讯链路,它沟通了生产过程领域的基本控制设备之间以及更高层次自动控制领域的自动化控制设备之间的联系。 Profibus是世界上最快的总线,世界范围的标准。主要应用于工业控制的各个领域。PROFIBUS提供了3种数据传输类型:用于DP和FMS的RS-485传输、用于PA的IEC1158-2传输、用光纤传输。 分为工厂级,车间级还有现场级。 实验室的Profibus总线系统

实验室通过电脑显示4-20 ma常规信号 三、实验步骤: 1.打开station cobfiguration editor。设置OPC server和CP5611 2.打开STMATIC Manager,通过insert>station>simatic pc station插入一个pc站,站名要更 改为configuration editor中所命名的。 3.选择address为1,并新建subnet

4.在Set pc interface中选择pc internal(local) 5.双击cobfiguration,打开硬件组态窗口,组态与所安装的simatic net软件版本 相一致的硬件,插槽机构与在cobfiguration editor的pc站一致 6.设置address为4 7.设置数据类型为w

同济大学电子与信息工程学院实验报告 姓名:学号: 学院:专业: 实验课程名称: 任课教师: 实验项目名称:基于BP神经网络的自整定PID控制仿真实验日期:

一、实验内容: 1.熟悉神经网络的特征、结构及学习算法。 2.通过实验掌握神经网络自整定PID的工作原理。 3.了解神经网络的结构对控制结果的影响。 4.掌握用MATLAB实现实现神经网络控制系统仿真的方法。 二、实验步骤及结果演示 1.实验步骤: (1)被控对象为一时变非线性对象,数学模型可表示为 式中系数a(k)是慢时变的, (2)如图5所示确定BP网络的结构,选4-5-3型的BP网络,各层加权系数的初值取区间[-0.5,0.5]上的随机数,选定学习率η=0.25和惯性系数α=0.05. (3)在MATLAB下依据整定原理编写仿真程序并调试。 (4)给定输入为阶跃信号,运行程序,记录实验数据和控制曲线。 (5)修改神经网络参数,如学习速率、隐含层神经元个数等,重复步骤(4)。 (6)分析数据和控制曲线。 图5 BP神经网络结构

2.结果展示: (1)实验代码: xite=0.25; alfa=0.02; IN=4; H=10; Out=3; wi=[ 0.4634 -0.4173 0.3190 0.4563; 0.1839 0.3021 0.1112 0.3395; -0.3182 0.0470 0.0850 -0.0722; -0.6266 0.0846 0.3751 -0.6900; -0.3224 0.1440 -0.2873 -0.0193; -0.0232 -0.0992 0.2636 0.2011; -0.4502 -0.2928 0.0062 -0.5640; -0.1975 -0.1332 0.1981 0.0422; 0.0521 0.0673 -0.5546 -0.4830; -0.6016 -0.4097 0.0338 -0.1503]; wi_1=wi;wi_2=wi;wi_3=wi; wo=[ -0.1620 0.3674 0.1959; -0.0337 -0.1563 -0.1454; 0.0898 0.7239 0.7605; 0.3349 0.7683 0.4714; 0.0215 0.5896 0.7143; -0.0914 0.4666 0.0771; 0.4270 0.2436 0.7026; 0.0215 0.4400 0.1121; 0.2566 0.2486 0.4857; 0.0198 0.4970 0.6450 ]'; wo_1=wo;wo_2=wo;wo_3=wo; x=[0,0,0]; u_1=0;u_2=0;u_3=0;u_4=0;u_5=0; y_1=0;y_2=0;y_3=0; oh=zeros(H,1); I=oh; error_2=0; error_1=0; ts=0.001; for k=1:1:6000 time(k)=k*ts; rin(k)=1; a(k)=1.2*(1-0.8*exp(-0.1*k));

实验三CPU集成PROFIBUS-DP接口连接远程站ET200M 一、实验目的 掌握主站与ET200M从站通信组态方法和参数设置 二、实验设备 1、PROFIBUS-DP主站S7-300 CPU315-2DP 2、从站ET200M接口模块及输入输出模块 3、MPI网卡CP5611 4、PROFIBUS总线连接器及电缆 5、计算机(带STEP7软件) 三、实验内容 建一主站CPU315-2DP(站地址为2),1个从站ET200M(站地址为3)。建立主从通信连接,并观察主机架I/O地址分配与远程I/O地址分配有无不同。使用ET200M上的模拟量输入模块,使之输入1-5V电压,通过编程,使ET200M上的模拟量输出模块输出1-5V电压,并用电压表显示出来。 四、实验操作步骤 1、组态主站 (1)、新建一项目,名称为ET200M。在此项目之下插入一S7 300的站,双击HARDWARE,进入“HW Config”窗口。依次插入UR、PS、CPU等模块。在放入CPU模块的同时,如下图按要求新建一PROFIBUS(1)网络。系统为CPU300定义网络上的节点为2; PROFIBUS(1)网络的属性设置在“Network setting”选项卡中设置。

(2)、在主机架上依次插入各模块,观察I/O地址分配情况。 2、组态从站ET200M (1)、鼠标放在PROFIBUS(1)上单击右键,在出现的下拉菜单中选择“Insert Object…” 在出现的菜单中选择ET200M中的IM 153-1(订货号为6ES7 153-1AA03-0XB0)。在 出现的IM 153-1属性设置中站地址必须与IM 153-1上拨码开关设置的站地址相 同,本例中为3。

课程名称:现场总线实验任课教师:廉迎战 学院:自动化 专业班级: 学号: 学生姓名:

2015 年6月16日 实验一频移键控法仿真实验 一.实验目的 初步掌握通信原理基础知识中频移键控法的基本原理。 能用MATLAB仿真软件,编写并调试简单的仿真程序。 二.实验主要仪器设备和材料 1. 实验用计算机 2. MATLAB仿真软件 三.实验内容 四.实验步骤及结果测试 1.安装部署MATLAB仿真环境,同时根据频移键控法要求,设置仿真环境。 2.在MATLAB环境下,输入频移键控法原理图。 原理图如下:

方法一 方法二 Repeating sequence stair:F3数字信号sine wave :100Hz信号 Sine wave1 :50Hz信号 Scope1:示波器

方法一:Switch1:选通开关//方法二:用乘法器product代替 3.在MATLAB中产生F1=50Hz和F2=100Hz的交流信号,以及需要 发送的数字信号,数字信号为:F3=01101001方波波形。 4.加载输入信号,观察仿真原理图输出信号波形,同时记录并分析。 如下图: 五.思考题 1.数字信号01101001的频移键控法输出波形表示形式如下: 输出的数字信号为10110101时,其频移键控波形如下的OUT:

1~6行输出信号分别为:1.数字信号10110101的输入信号;2. 50Hz 频率sine;3.100Hz频率sine;4. Product输出;5.product1输出; 6.add输出 2.如何实现幅移键控法的信号通讯技术? 通过信号幅值的高低映射到数字信号的1和0从而达到载波传输信号,可利用 现成的电信网,电话网等设施构成信道。

《现场总线技术》 论文 论文题目: 现场总线技术文献综述 论文类型:文献综述 姓名: 学号: 班级: 2016 年 6 月 6 日

摘要 现场总线(Fieldbus)是指开放式、国际标准化、数字化、相互交换操作的双向传送、连接智能仪表和控制系统的通信网络。它作为工厂数字通信网络的基础 沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。它不仅是一个基层网络 而且还是一种开放式、新型全分布控制系统。这是一项以智能传感、控制、计算机、数字通讯等技术为主要内容的综合技术 是信息化带动工业化和工业化推动信息化的适用技术 是能应用于各种计算机控制领域的工业总线 因现场总线潜在着巨大的商机 世界范围内的各大公司投入相当大的人力、物力、财力来进行开发研究[1]。当今现场总线技术一直是国际上各大公司激烈竞争的领域 由于现场总线技术的不断创新 过程控制系统由第四代的DCS发展至今的FCS(Fieldbus Control System)系统 已被称为第五代过程控制系统[2]。而FCS 和DCS 的真别在于其现场总线技术。现总线技术以数字信号取代模拟信号 在3C(Computer 计算机、Control 控、Commcenication 通信)技术的基础上 大量现场检测与控制信息就地采集、就地处理、就地使用 许多控制功能从控制室移至现场设备。由于国际上各大公司在现场总线技术这一领域的竞争 仍未形成一个统一的标准 目前现场总线网络互联都是遵守OSI 参考模型[3]。由于现场总线以计算机、微电子、网络通讯技术为基础 这一技术正在从根本上改变控制系统的理念和方法 将极大地推动整个工业领域的技术进步 对工业自动化系统的影响将是积极和深远的。 关键字 CAN总线、LonWorks总线、FF总线 Abstract Fieldbus (Fieldbus) refers to open, international standardization, digital and mutual exchange operations two-way transmission, connecting intelligent instrument and control system of communication network. It as plant digital communication network, the basis of the production process communication between field and the control equipment with higher control management level and the contact between. It s not only a grass-roots network, but also a kind of open, new whole distribution control system. This is an intelligent sensing, control, computer, digital communication technology as the main contents of the comprehensive technology, is becoming an information based society impetus industrialization and the industrialization push the applicable technology, information can be applied to various computer control areas of industrial bus, because of fieldbus potential great opportunities, the worldwide each big companies invest considerable human, material nd financial resources to develop research [1]. Today's Fieldbus technology has been international companies competitive field, because of Fieldbus technology unceasing innovation, process Control System consists of the fourth generation since the DCS development of Fieldbus Control System (FCS) System, has been called the fifth generation process Control System [2]. But the real difference of DCS and FCS in the fieldbus technology. Now bus technology replaced with digital signal analog signals in 3C (Computer Control Control, Computer, Commcenication communication) technology, and on the basis of field test and Control information of in situ Set, in situ treatment and on-the-spot use, many control functions from the control room moved to site equipment. The big company because international in the fieldbus technology this field of competition, still not form an unified standards, currently fieldbus network interconnection abide by the OSI reference model [3].

浙工大过程控制实验报告 202103120423徐天宇过程控制系统实验报告 实验一:系统认识及对象特性测试 一实验目的 1了解实验装置结构和组成及组态软件的组成使用。 2 熟悉智能仪表的使用及实验装置和软件的操作。 3熟悉单容液位过程的数学模型及阶跃响应曲线的实验方法。 4学会有实际测的得单容液位过程的阶跃响应曲线,用相关的方法分别确定它们的参数,辨识过程的数学模型。二实验内容 1 熟悉用MCGS组态的智能仪表过程控制系统。 2 用阶跃响应曲线测定单容液位过程的数学模型。三实验设备 1 AE2000B型过程控制实验装置。 2 计算机,万用表各一台。 3 RS232-485转换器1只,串口线1根,实验连接线若干。四实验原理 如图1-1所示,设水箱的进水量为Q1,出水量为Q2,水箱的液面高度为h,出水阀V2固定于某一开度值。根据物料动态平衡的关系,求得: 在零初始条件下,对上式求拉氏变换,得:

式中,T为水箱的时间常数(注意:阀V2的开度大小会影响到水箱的时间常数),T=R2*C,K=R2为单容对象的放大倍数, R1、R2分别为V1、V2阀的液阻,C 为水箱的容量系数。 阶跃响应曲线法是指通过调节过程的调节阀,使过程的控制输入产生一个阶跃变化,将被控量随时间变化的阶跃响应曲线记录下来,再根据测试记录的响应曲线求取输入输出之间的数学模型。本实验中输入为电动调节阀的开度给定值OP,通过改变电动调节阀的开度给定单容过程以阶跃变化的信号,输出为上水箱的液位高度h。电动调节阀的开度op通过组态软件界面有计算机传给智能仪表,有智能仪表输出范围为:0~100%。水箱液位高度有由传感变送器检测转换为4~20mA的标准信号,在经过智能仪表将该信号上传到计算机的组态中,由组态直接换算成高度值,在计算机窗口中显示。因此,单容液位被控对象的传递函数,是包含了由执行结构到检测装置的所有液位单回路物理关系模型有上述机理建模可知,单容液位过程是带有时滞性的一阶惯性环节,电动调节阀的开度op,近似看成与流量Q1成正比,当电动调节阀的开度op为一常量作为阶跃信号时,该单容液位过程的阶跃响应为 需要说明的是表达式(2-3)是初始量为零的情况,如果是在一个稳定的过程下进行的阶跃响应,即输入量是在原来的基础上叠加上op的变化,则输出表达式是对应原来输出值得基础上的增

实验四:主站通过CPU集成PROFIBUS-DP接口与智能从站通信 一、实验目的 1、掌握主站与智能从站通信组态方法和参数设置; 2、用SFC14和SFC15进行数据交换编程。 二、实验设备 1、PROFIBUS-DP一个主站S7-300 CPU315-2DP 2、两个智能从站CPU315-2DP 3、MPI网卡CP5611 4、PROFIBUS总线连接器及电缆 5、计算机(带STEP7软件) 三、实验内容 建一主站CPU315-2DP(站地址为2),两个从站CPU315-2DP(站地址分别为3和4),设置主从通信的通信接口区,使主站与各从站进行通信。控制要求:2号主站按下启动按钮,使2号站皮带首先启动,5S后启动3号站皮带,5S后启动4号站皮带;2号主站按下停止按钮,4号站皮带立即停止,5S后3号站皮带停止,5S后2号主站皮带停止。 四、实验操作步骤 1、组态3号从站 (1)、新建一项目,名称为智能从站。在此项目之下插入一个S7300的从站,双击HARDWARE,进入“HW Config”窗口。依次插入UR、PS、CPU等模块。 (2)、新建PROFIBUS(1)网络: 在放入CPU模块的同时,如下图按要求新建一PROFIBUS(1)网络。系统为CPU300 定义的在网络上的节点为3; PROFIBUS(1)网络的属性设置在“Network setting” 选项卡中设置。 (3)、设置从站通信接口区 双击CPU315-2DP下“DP”项,在出现的PROFIBUS-DP属性菜单中设置 ①、在“工作模式”选项卡中选择“DP 从站”

②、在“组态”选项卡中点击“新建”,新建一个输入通信接口区,为1个字节。

现场总线技术及其应用研究 中文摘要: 现场总线技术自70年代诞生至今,由于它在多方面的优越性,得到大围的推广,导致了自动控制领域的一场革命。本文从多个方面介绍了现场总线技术的种类、现状、应用领域及前景。 现场总线FF(Field Bus)的概念起源于70年代,当时主要考虑将操作室的现场信号和到控制仪器的控制信号由一组总线以数字信号形式传送,不必每个信号都用一组信号线。随着仪表智能化和通讯数字化技术的发展,数字通信网络延伸到工业过程现场成为可能,由全数字现场控制系统代替数字与模拟分散型控制系统已成为工业化控制系统发展的必然趋势。 现场总线已经发展成为集计算机网络、通信技术、现场控制、生产管理等容为一体的现场总线控制系统FCS(Field-bus Control System)。它将通信线一直延伸到生产现场生产设备,用于过程和制造自动化的现场设备或现场仪表互连的现场通信网络,将传统的DCS 三层网络结构变成两层网络结构,降低了成本,提高了可靠性,实现了控制管理一体化的结构体系。 关键词:现场总线技术、自动控制、发展趋势

第一章绪论 现场总线(Fieldbus)是80年代末、90年代初国际上发展形成的,用于过程自动化、制造自动化、楼宇自动化等领域的现场智能设备互连通讯网络。它作为工厂数字通信网络的基础,沟通了生产过程现场及控制设备之间及其与更高控制管理层次之间的联系。它不仅是一个基层网络,而且还是一种开放式、新型全分布控制系统。这项以智能传感、控制、计算机、数字通讯等技术为主要容的综合技术,已经受到世界围的关注,成为自动化技术发展的热点,并将导致自动化系统结构与设备的深刻变革。 现场总线控制系统(FCS)是顺应智能现场仪表而发展起来的。它的初衷是用数字通讯代替4-20mA模拟传输技术,但随着现场总线技术与智能仪表管控一体化(仪表调校、控制组态、诊断、报警、记录)的发展,在控制领域引起了一场前所未有的革命。控制专家们纷纷预言:FCS将成为21世纪控制系统的主流。 第二章现场总线技术概述 2.1现场总线的定义: 目前,公认的现场总线技术概念描述如下:现场总线是安装在生产过程区域的现场设备/仪表与控制室的自动控制装置/系统之间的一种串行、数字式、多点通信的数据总线。其中,"生产过程"包括断续生产过程和连续生产过程两类。或者,现场总线是以单个分散的、数字化、智能化的测量和控制设备作为网络节点,用总线相连接,实现相互交换信息,共同完成自动控制功能的网络系统与控制系统。 2.2 现场总线技术产生的意义 (1)现场总线(Fieldbus)技术是实现现场级控制设备数字化通信的一种工业现场层网络通信技术;是一次工业现场级设备通信的数字化革命。现场总线技术可使用一条通信电

现场总线控制系统学习心得 班级:电技131 姓名:杨秋 学号:20XX301030103 六个星期的现场总线控制系统课程已经结束,通过这段时间的学习和老师的耐心讲解,我初步了解到了这门课程的基本内容。 目前,在连续型流程生产工业过程控制中,有三大控制系统,即PLC、DCS和FCS。我们已经在以往的学习中了解到了PLC和DCS这两大系统的基本知识,而FCS就是我们这段时间学习的现场总线控制系统。老师分别从以下几个方面详细地向我们讲解了这门课程。 1现场总线和现场总线控制系统的概念 根据国际电工委员会IEC61158标准的定义,现场总线是指应用在制造过程区域现场装置和控制室内自动控制装置之间的包括数字式、多点、串行通信的数据总线,即工业数据总线。是开放式、数字化、多点通信的底层通信网络。以现场总线为技术核心的工业控制系统,称为现场总线控制系统FCS,它是自20世纪80年代末发展起来的新型网络集成式全分布控制系统。 其中,现场总线系统一般被称为第五代控制系统。第一代控制系统为50年代前的气动信号控制系统PCS,第二代为

4~20mA等电动模拟信号控制系统,第三代为数字计算机集中式控制系统,第四代为70年代中期以来的集散式分布控制系统DCS。 2 现场总线技术现场总线技术将专用的微处理器置入了传统的测量控制仪表,使其各自都具有了多多少少的数字计算和数字通信能力,成为能独立承担某些控制、通信任务的网络节点。它们通过普通双绞线、光纤、同轴电缆等多种途径进行信息传输,这样就能够形成以多个测量控制仪表、计算机等作为节点连接成的网络系统。该网络系统按照规范和公开的通信协议,在位于生产现场的多个微机化自控设备之间,以及现场仪表与用作管理、监控的远程计算机之间,实现数据传输与信息共享,进一步构成了各种适应实际需要的自动控制系统 3 现场总线的分类 老师重点讲述了现场总线的几种类别,典型的现场总线技术包括了基金会现场总线FF,LonWork现场总线,Profibu 现场总线,CAN现场总线以及HART现场总线。其中FF总线尤为重要,按照基金会总线组织的定义,FF总线是一种全数字、串行、双向传输的通信系统,是一种能连接现场各种现场仪表的信号传输系统,其最根本的特点是专门针对工业过程自动化而开发的,在满足要求苛刻的使用环境、本质安全、总线供电等方面都有完善的措施。为此,有人称FF总线为