第43卷第1期2007年1月

机械工程学报

CHINESE JOURNAL OF MECHANICAL ENGINEERING

Vol.43 No.1

Jan. 2007 Al-Si/SiC p复合材料微观组织模拟及

颗粒分布均匀性定量预测*

李 斌1 许庆彦1 李旭东2 柳百成1

(1.清华大学先进成形制造教育部重点实验室 北京 100084;

2.兰州理工大学甘肃省有色金属新材料重点实验室 兰州 730050)

摘要:为研究颗粒偏聚现象进而准确预测复合材料最终性能,在搅拌铸造法制备SiC颗粒增强Al-Si复合材料的试验基础上,对复合材料的微观组织进行数值模拟研究。建立常规凝固条件下相应的宏观传热、等轴枝晶形核、生长以及颗粒推移的二维计算模型,采用一种改进的CA(Cellular automaton)方法耦合有限差分法进行数值计算得到复合材料组织的形成过程。采用一种简便的颗粒均匀性定量分析方法从模拟和试验两个角度研究不同铸造方式、颗粒体积分数及冷却速度对复合材料微观组织以及颗粒分布的影响。模拟得到的复合材料颗粒分布及微观组织与试验结果吻合。

关键词:金属基复合材料颗粒推移微观组织数值模拟定量分析

中图分类号:TG244.3

0 前言

颗粒增强金属基复合材料的凝固过程对于材料的凝固组织以及力学性能有很大影响。由于该过程包括传热、流体流动、溶质成分偏析及颗粒与凝固界面相互作用等诸多复杂的物理、化学现象,所以采用数值模拟对其进行研究可以预测缺陷大小、部位及发生时间进而优化工艺,缩短周期及节省成本。模拟所得包含颗粒分布的微观组织信息还可以为下一步的材料细观力学计算提供必要数据。可以预见,对复合材料的凝固过程及其组织形成进行模拟研究将是制造科学与材料科学的一个重要前沿领域。很多研究表明,颗粒偏聚现象引起的颗粒分布不均匀是颗粒增强金属基复合材料延展性及断裂韧性降低的一个重要因素[1]。此外,颗粒偏聚还会造成局部应力集中、残余应力增加、裂纹和气孔形成等不利影响。对于搅拌铸造法制备的复合材料而言,颗粒偏聚造成的颗粒分布不均匀是由于在凝固过程中颗粒被凝固前沿推移造成的。对于颗粒推移/吞并现象及颗粒最终分布的准确预测是数值模拟的关键所在。

以往对复合材料微观组织以及颗粒分布的模拟大多从仿真的角度入手,即从试验得到的二维断面的数字化图像推测其三维组织特征及参量或者从材

* 国家重点基础研究发展计划(973计划,2005CB724105)和兰州理工大学甘肃省有色金属新材料重点实验室基金资助项目。20060312收到初稿,20060925收到修改稿料的系列金相断面进行三维重建,通常需要各向同性的假定并借助于商用计算机X射线分层照相技术得到复合材料的数字化图像[2]。另一个方向是直接从复合材料的凝固过程入手,在对宏观传热、传质及流体流动模拟的基础上结合微观晶体生长的计算机模拟技术(如Monte Carlo技术和CA技术),预测复合材料的最终微观组织。很显然这种方法物理意义更明确,但模拟难度更大,目前还很少见文献报道。秦湘阁等[3]在这方面作了初步尝试。但是他们并未考虑宏观传热、传质及流动对微观组织的影响,颗粒分布的数据也没有考虑界面与颗粒的相互作用,完全采用随机手段获得,因而缺乏物理意义。

这里对搅拌铸造法制备SiC颗粒增强Al-Si复合材料的微观组织进行模拟研究,提出常规凝固条件下相应的宏观传热、等轴枝晶形核、生长以及颗粒推移的二维计算模型,采用CA方法耦合有限差分法进行数值计算,研究不同铸造方式、颗粒体积分数以及冷却速度等因素对复合材料微观组织的影响,利用定量分析技术研究了陶瓷颗粒分布,并与试验结果进行了对比。

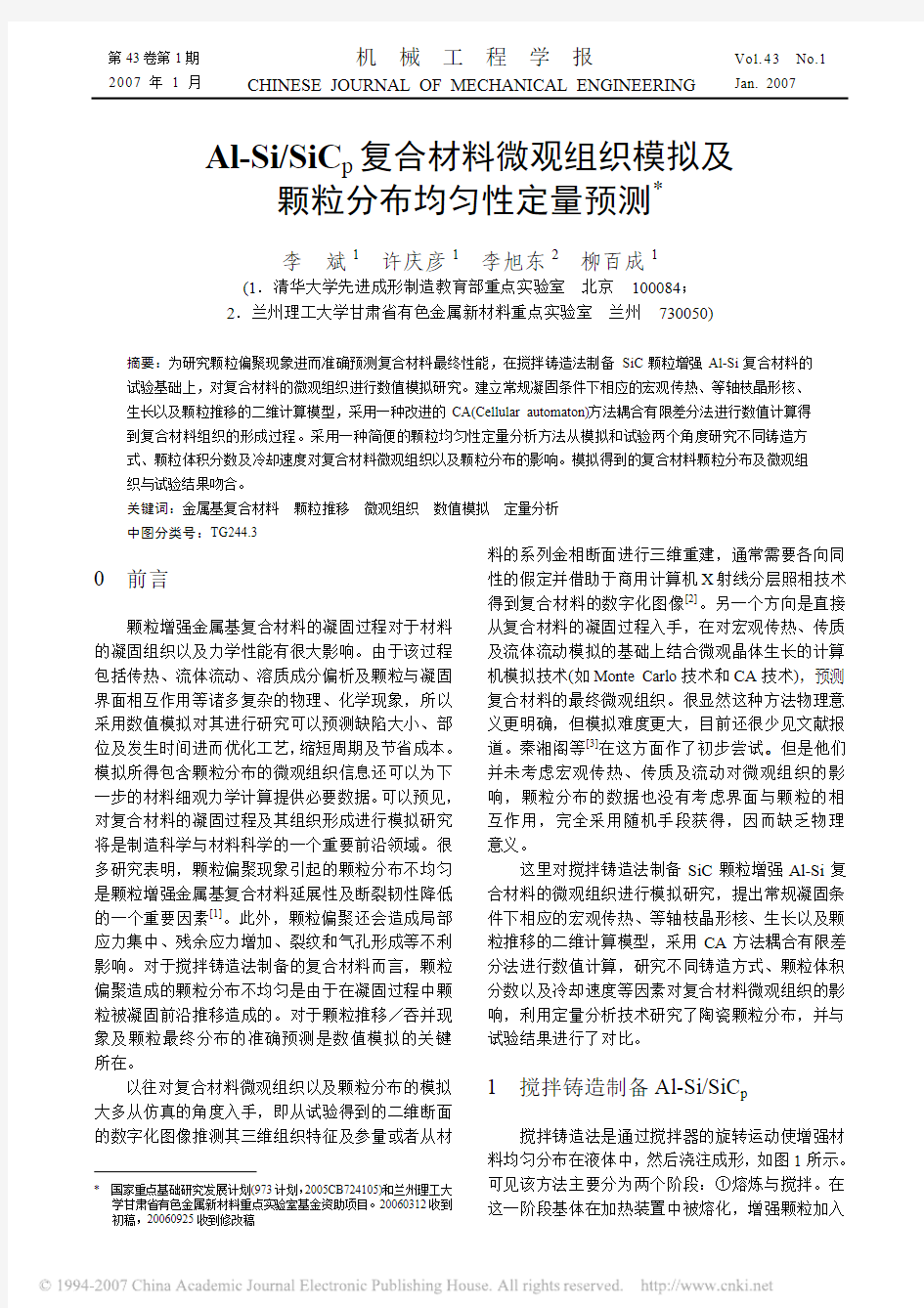

1 搅拌铸造制备Al-Si/SiC p

搅拌铸造法是通过搅拌器的旋转运动使增强材料均匀分布在液体中,然后浇注成形,如图1所示。可见该方法主要分为两个阶段:①熔炼与搅拌。在这一阶段基体在加热装置中被熔化,增强颗粒加入

2007年1月李 斌等:Al-Si/SiC p复合材料微观组织模拟及颗粒分布均匀性定量预测203 熔体后通过机械搅拌使其与基体混合均匀;②浇注。

将第一阶段得到的混合均匀的复合材料熔体浇入铸型,凝固冷却后最终得到成形铸件。

图1 搅拌铸造过程示意图

1. SiC颗粒

2. 电动机

3. 搅拌器

4. 坩埚

5.熔体

6. 加热元件

7. 铸型

8. 复合材料

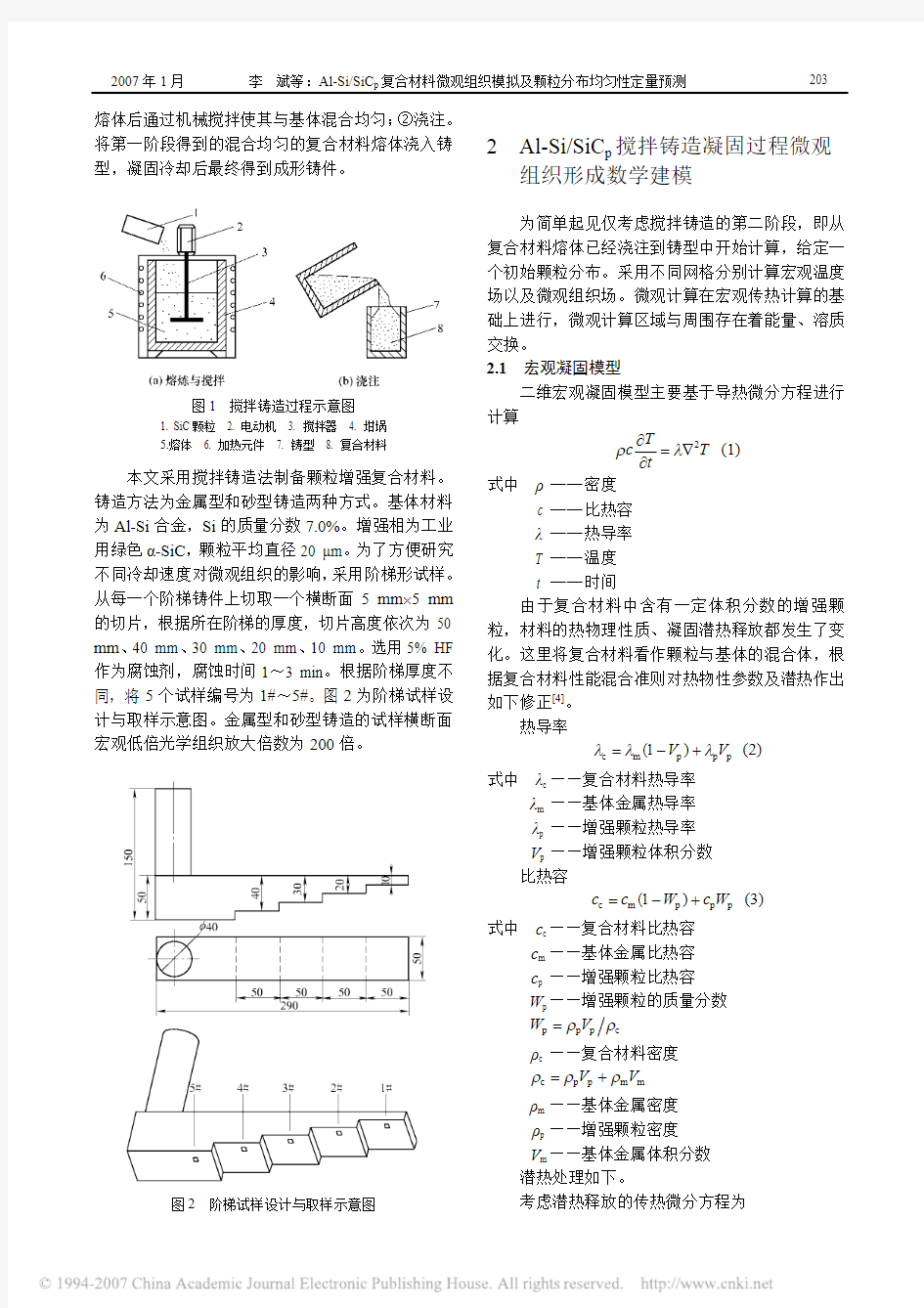

本文采用搅拌铸造法制备颗粒增强复合材料。铸造方法为金属型和砂型铸造两种方式。基体材料为Al-Si合金,Si的质量分数7.0%。增强相为工业用绿色α-SiC,颗粒平均直径20 μm。为了方便研究不同冷却速度对微观组织的影响,采用阶梯形试样。从每一个阶梯铸件上切取一个横断面5 mm×5 mm 的切片,根据所在阶梯的厚度,切片高度依次为50 mm、40 mm、30 mm、20 mm、10 mm。选用5% HF 作为腐蚀剂,腐蚀时间1~3 min。根据阶梯厚度不同,将5个试样编号为1#~5#。图2为阶梯试样设计与取样示意图。金属型和砂型铸造的试样横断面宏观低倍光学组织放大倍数为200倍。

图2 阶梯试样设计与取样示意图2 Al-Si/SiC p搅拌铸造凝固过程微观

组织形成数学建模

为简单起见仅考虑搅拌铸造的第二阶段,即从

复合材料熔体已经浇注到铸型中开始计算,给定一

个初始颗粒分布。采用不同网格分别计算宏观温度

场以及微观组织场。微观计算在宏观传热计算的基

础上进行,微观计算区域与周围存在着能量、溶质

交换。

2.1宏观凝固模型

二维宏观凝固模型主要基于导热微分方程进行

计算

2

T

c T

t

ρλ

?

=?

?

(1) 式中ρ——密度

c ——比热容

λ——热导率

T ——温度

t ——时间

由于复合材料中含有一定体积分数的增强颗

粒,材料的热物理性质、凝固潜热释放都发生了变

化。这里将复合材料看作颗粒与基体的混合体,根

据复合材料性能混合准则对热物性参数及潜热作出

如下修正[4]。

热导率

c m p p p

(1)

V V

λλλ

=?+ (2)

式中λc ——复合材料热导率

λm ——基体金属热导率

λp ——增强颗粒热导率

V p ——增强颗粒体积分数

比热容

c m p p p

(1)

c c W c W

=?+ (3)

式中c c ——复合材料比热容

c m ——基体金属比热容

c p ——增强颗粒比热容

W p ——增强颗粒的质量分数

p p p c

W V

ρρ

=

ρc ——复合材料密度

c p p m m

V V

ρρρ

=+

ρm ——基体金属密度

ρp ——增强颗粒密度

V m ——基体金属体积分数

潜热处理如下。

考虑潜热释放的传热微分方程为

机 械 工 程 学 报 第43卷第1期

204

2f T c L

T T t ρλ?????=???

???

? (4) 式中 L ——潜热

f ——固相分数

令c cE 为等价比热

cE f

c c L T

?=??

对于复合材料,单位质量材料的潜热为

C P (1)L W L =? 则复合材料的等价比热为

cE m p p p c (1)f

c c W c W L T ?=?+?? (5) f T ??一项可由Scheil 公式求出

0111

m 0m L m L 111k T T f T k T T T T ??????=??

?????? (6) 式中 k 0 ——合金平衡分配系数

T m ——基体合金熔点

T L ——基体合金液相线温度

2.2 枝晶形核及生长模型

颗粒增强复合材料最终的微观组织是由基体合

金晶粒以及增强颗粒共同组成的。而颗粒的推移

效应首先依赖于基体晶粒生长时凝固界面的推进,

所以必须首先确定基体合金的枝晶形核和生长模

型[5]。对于合金等轴生长方式,形核模型采用基于

Gauss 分布的连续形核模型。为了能够描述树枝状

的枝晶形貌,生长模型采用一种改进的CA 方法,

通过数学构造的方式对枝晶的轮廓形状进行描述。

引入形状函数考虑二次枝晶。此外为了在数值计算

中便于实现,采用坐标变换技术处理点与复杂曲线

之间的关系,从而更好地描述过冷液相中晶粒的生

长过程及其对周围节点的捕获过程。显然晶粒的形

核、生长模型也要考虑到颗粒存在的影响。

2.3 颗粒推移模型

对于颗粒增强复合材料凝固过程而言,当基体

晶粒生长的固液界面前沿与悬浮在液态金属中的异

质颗粒相遇时,可能出现3种相互作用的方式:

① 颗粒沿着凝固前沿方向被推移。② 颗粒被凝固

前沿吞并。③ 颗粒被凝固前沿推移一段时间后被发

展的枝晶臂吞并[6]。显然,颗粒与凝固前沿的相互

作用对最终的颗粒分布乃至复合材料的力学性能都

有非常重要的影响。当颗粒被界面吞并后,颗粒的

最终分布与其在液态金属中一致;如果颗粒被凝固

界面推移,则很容易在最后凝固区域出现颗粒偏聚、

结团现象,最终使得复合材料的耐磨性及断裂韧性

下降。通常并不希望出现颗粒偏聚现象,因而对凝

固界面与颗粒的相互作用机制进行研究进而确定颗

粒吞并/推移模型是非常必要的。

对于颗粒增强铝基复合材料,绝大多数陶瓷增强颗粒都不能充当形核基底,所以凝固过程通常会出现颗粒推移的情况[7]。而且颗粒增强金属基复合材料主要以等轴树枝晶的形式凝固,对于形核衬底以外的颗粒,由于界面凝固速度通常较小,因而颗粒也总是被推移[8]。这里主要对等轴生长方式下颗粒被界面推移的情况进行分析,建立相应的颗粒推移数学模型,并与宏观凝固、晶粒形核和生长模型

相耦合,实现了考虑颗粒推移过程的复合材料微观

组织模拟。

3 颗粒分布均匀性的定量分析

定量分析技术是从二维金相试样显微组织的测

量分析确定材料三维形貌,从而建立材料成分、组织和性能之间定量关系的一种分析方法[9]。对于颗粒增强金属基复合材料而言,复合材料的断裂性能与增强相的空间分布密切相关。通常,颗粒分布越不均匀,复合材料的延展性和断裂韧性就越差。此外颗粒团聚效应也是裂纹生成、扩展的重要原因。因此复合材料颗粒均匀性的定量分析技术将具有重要的实用价值。 目前在金属基复合材料颗粒均匀性评价方面应用较多的定量分析技术主要有两种:①样方法[10-11]。通过测定晶粒度、面积分数等提供介观、宏观尺度上的空间分布评价。该方法比较简便,但难以准确反映微尺度上的颗粒团聚特征。②颗粒间距法和在此基础上的镶嵌法[12-13]。颗粒间距法基于最小颗粒间距的测定,可以区分不同类型的分布,并且定量化局部团聚特征。该方法需要对每个颗粒周围的所有颗粒进行运算,因而颗粒含量高时比较麻烦;镶嵌法主要包括Dirichlet 镶嵌技术和有限体镶嵌技术两种。这两种镶嵌技术均使用颗粒中心构建多边形网格单元,每个多边形单元中有一个颗粒,通过镶嵌区域的分布特征(比如边数、面积、间距等)描述颗粒分布的均匀性。有限体镶嵌技术比Dirichlet 镶

嵌技术对局部分布特征更为敏感,可以对第二项分

布提供物理意义更为准确的描述,从而避免一些没

有实际物理代表性的镶嵌特征。此外与镶嵌技术配

合使用的形貌扩展图形分析技术在定性评价偏聚尺

寸、分布时也有成功应用[14]。尽管镶嵌技术在评价

裂纹形成等局部特征和二次加工对颗粒分布影响方

面具有明显优势,但是由于该技术比较复杂,需要

专门的图像分析软件以及镶嵌技术模块进行处理,

2007年1月

李 斌等:Al-Si/SiC p 复合材料微观组织模拟及颗粒分布均匀性定量预测

205

因而应用起来有一定难度。

研究基于前期所做搅拌铸造法制备Al-Si/SiC (基体合金中Si 的质量分数7.0%)复合材料试验数据,采用定量分析技术对复合材料颗粒分布进行准确表征,亦即选用合适的指标定量表征颗粒分布的均匀程度。在复合材料宏/微观耦合模拟的基础上,将颗粒考虑为球形,运用计算机模拟技术自行编制专门的颗粒均匀性分析程序,模拟结果与金相分析试验结果相对照,能够更为准确地分析不同参数对复合材料微观组织的影响。同时结合基体分布特征(比如晶粒度等)可以进一步分析复合材料组织和性

能的关系。

这里依据统计决策学[15]采用如下分析方法:将原金相图划分成为n 个大小相同的单元,统计每一

计算其方差

表明SiC 颗粒分布越均匀。 每一个金相试样,100倍放大倍数下采集m 张 (10) 以上是从试验结果角度进行的颗粒均匀性定量分析,基于同样原理还可以从数值模拟角度进行分

析再与试验结果进行对比,即在宏观传热的基础上

考虑晶粒形核、生长与颗粒推移现象,最终得到包含颗粒分布的复合材料微观组织的同时也得到了颗粒均匀性分布的定量表征模拟结果。从试验和模拟两个角度对比分析能够更准确地了解不同工艺参数对复合材料微观组织的影响。与文献中提到的方法相比,这里采用的方法简便易行,能够较准确地反映颗粒均匀情况。

4 微观组织模拟结果及与试验对比

采用颗粒推移模型,耦合宏观传热,枝晶形核、

生长模型对金属型、砂型两种铸造方式下的Al- Si/SiC(基体合金中Si 的质量分数7.0%)复合材料凝

固过程进行二维模拟,得到了复合材料的微观组 织以及颗粒分布。宏观传热计算单元的尺寸为 1 mm×1 mm ,每个宏观单元又可细分为500×500个微观计算CA 单元。结合定量分析技术研究了不同颗粒体积分数、铸造方式和冷却速度对复合材料微观组织的影响。

4.1 颗粒体积分数及铸造方式的影响

颗粒体积分数及铸造方式对复合材料微观组织

和颗粒分布的影响如图3、

4所示,浇注温度720 ℃。图3为金属型试样组织与模拟结果对比,图4为砂型试样组织与模拟结果对比。在其他工艺条件相同条件下,由于金属型铸造的冷却速度较快,基体晶粒组织比较细小;而砂型铸造的冷却速度较慢,晶核有充足时间生长,基体晶粒比较粗大。由于增强

颗粒本身对基体晶粒的长大有阻碍作用,所以随着

SiC 颗粒体积分数的增加,复合材料基体晶粒变细,

但是细化作用并不明显。

不同SiC 颗粒体积分数的试样中SiC 颗粒分布都存在着偏聚现象,但基体上颗粒分布的情况有着较大变化。由图5可知,当SiC 颗粒体积分数由5%增加到20%时,试验得到的颗粒均匀性系数ζ由15.3降到了5.9,模拟得到的颗粒均匀性系数ζ由18.5

降到了6.1,两个角度都表明随着颗粒体积分数的增加,颗粒分布更均匀。

(a) V p =5%(试验结果) (b) V p =20%(试验结果)

(c) V p =5%(模拟结果) (d) V p =20%(模拟结果)

图3 金属型试样组织与模拟结果比较

机 械 工 程 学 报 第43卷第1期

206

(a) V p =5%(试验结果) (b) V p =20%(试验结果

)

(c) V p =5%(模拟结果) (d) V p =20%(模拟结果)

图4 砂型试样组织与模拟结果比较

图5 不同颗粒体积分数下颗粒均匀性分布的

试验与模拟值对比(金属型铸造)

4.2 冷却速度的影响

冷却速度对复合材料微观组织和颗粒分布的影响如图6所示。对于本研究所采用的阶梯试样,从

5# 到1#位置阶梯厚度越来越薄,冷却速度越来越大。由图6可见,冷却速度越大,基体晶粒尺寸越小。由图7可知,从5# 到1# 阶梯位置,冷却速度从6 ℃/s 增加到15 ℃/s 时,试验得到的颗粒均匀性系数ζ由6.2降到了5.9,模拟得到的颗粒均匀性系数ζ由8.6降到了6.1,两个角度都表明随着冷却速度的增加,SiC 颗粒分布聚集程度减小,颗粒分布越来越均匀。这是因为在凝固过程中,α-Al 二次臂的生长阻碍了颗粒的运动和聚集,冷却速度越高,二次臂越发达,对SiC 颗粒的阻碍作用越明显,最终SiC 颗粒分布越均匀。

(a) 1#(试验结果) (b) 1#(模拟结果

)

(c) 2#(试验结果) (d) 2#(模拟结果

)

(e) 3#(试验结果) (f) 3#(模拟结果)

(g) 4#(试验结果) (h) 4#(模拟结果)

(i) 5#(试验结果) (j) 5#(模拟结果)

图6 冷却速度对复合材料微观组织和颗粒分布的影响

(砂型铸造,浇注温度720 ℃,V p =20%)

5 结论

(1) 当SiC 颗粒体积分数增加时,SiC 颗粒分布更均匀。

2007年1月李 斌等:Al-Si/SiC p复合材料微观组织模拟及颗粒分布均匀性定量预测

207

图7 不同冷却速度下颗粒均匀性分布的试验

与模拟值对比

(2) 当冷却速度增加时,SiC颗粒分布更均匀。

(3) 将数值模拟与定量分析技术相结合,从

试验和模拟两个角度对比分析能够更准确地了解

不同工艺参数对复合材料微观组织及颗粒分布的

影响。

参考文献

[1] YANG N, BOSELLI J, GREGSON P J, et al. Simulation

and quantitative assessment of finite-size particle distribu-

tions in metal matrix composites[J]. Mater. Sci. Technol.,

2000,16(7-8):797-806.

[2] 李斌,许庆彦,李旭东,等.颗粒增强金属基复合材料

凝固过程的数值模拟研究进展[J]. 特种铸造及有色合

金,2005,25(6):339-343.

[3] 秦湘阁, 刘国权. 颗粒增强复合材料显微组织的计算机

仿真[J]. 佳木斯大学学报(自然科学版), 2001, 19(1):1-4.

[4] STEFANESCU D M. Issues in liquid processing of par-

ticulate metal matrix composites[J]. Key Eng. Mater.,

1993, 79-80:75-89.

[5] 许庆彦,冯伟明,柳百成,等. 铝合金枝晶生长的数值

模拟[J]. 金属学报,2002,38(8):799-803.

[6] GARVIN J W, UDAYKUMAR H S. Particle solidification

front dynamics using a fully coupled approach, PartⅠ:

methodology[J]. J. Cryst. Growth, 2003, 252(1-3):

451-466.

[7] STEFANESCU D M, DHINDAW B K, KACAR S A,

et al. Behavior of ceramic particles at the solid-liquid

metal interface in metal matrix composites[J]. Metall.

Trans., 1988, 19A(11):2 847-2 855.

[8] 李斌,许庆彦,李旭东,等.考虑颗粒推移的Al-Si/SiC p

复合材料微观组织模拟[J]. 金属学报,2005,41(12):

1 303-1 308.

[9] 刘国权,刘胜新,黄启今,等.金相学和材料显微组织

定量分析技术[J]. 中国体视学与图像分析,2002,7(4):248-251.

[10] MYLES J P, FLENLEY E C, FIELLER N R,

et al.Statistical tests for clustering of second phases in composite materials[J]. Philos. Mag. A,1995,72(2):

515-528.

[11] KARNEZIS P A, DURRANT G, CANTOR B. Charac-

terization of reinforcement distribution in cast Al-alloy/ SiC p composites[J]. Mater. Charact., 1998, 40(2):97-109.

[12] BOSELLI J, GREGSON P J, SINCLAIR I. Quantification

of particle distribution effects on fatigue in an Al-SiC p

composite[J]. Mater. Sci. Eng.A, 2004, 379(1-2):72-82.

[13] BOSELLI J, PITCHER P D, GREGSON P J, et al. Secon-

dary phase distribution analysis via finite body tessella-tion[J]. J. Microsc., 1999, 195(2):104-112.

[14] CHAWLA N, WILLIAMS J J, SAHA R. Mechanical be-

havior and microstructure characterization of sinter-forged SiC particle reinforced aluminum matrix composites[J]. J.

Light Metals, 2002, 2(4):215-227.

[15] 汪海英,尚嘉兰,刘国权,等.复相材料中第二相的空

间分布状况的描述方法综述[J].力学进展,2000,30(4):558-570.

MICROSTRUCTURE SIMULATION OF Al-Si/SiC p COMPOSITES AND QUANTI-TATIVE ASSESSMENT OF PARTICLE

DISTRIBUTION HOMOGENEITY

LI Bin1 XU Qingyan1 LI Xudong2

LIU Baicheng1

(1. Key Laboratory for Advanced Materials

Processing Technology, Ministry of Education, Tsinghua University, Beijing 100084;

2. State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials, Lanzhou University

of Technology, Lanzhou 730050)

Abstract:To study particle segregation phenomena and predict the final performance of particle reinforced metal matrix com-posite, the microstructure of SiC particle reinforced Al-Si com-posite made by stir casting is simulated based on the experiment. Two-dimensional models under normal solidification condition including macro heat transfer, nucleation, equiaxed dendrite growth and particle pushing are established and com-

(下转第213页)

2007年1月 张朝阳等:纳秒脉冲微细电化学加工的理论及试验

213

THEORETICAL AND EXPERIMENTAL RESEARCH INTO ELECTROCHEMICAL

MICRO-MACHINING USING NANOSECOND PULSES

ZHANG Zhaoyang ZHU Di WANG Minghuan

(College of Mechanical and Electrical Engineering , Nanjing University of

Aeronautics and Astronautics , Nanjing 210016 )

Abstract :Based on the principle of electrochemical reactions, the characteristic and mechanism of nanosecond pulses electro- chemical micro-machining are investigated and the theoretical model of micro-electrochemical machining (ECM) is founded. The affections of electrolyte concentration, electrodes gap and pulse parameters on the result of electrochemical micro-mach- ining are discussed. The practical electrochemical machining system is developed. It consists of micro-machining equipment,

nanosecond pulse power supply, electrolyte circulating system,

movement control component and process monitoring compon- ent. The effects of pulse on-time and voltage on the side gap of electrodes are investigated with experiments. The result of exp- eriments show that decreasing pulse duration and voltage can enhance the localization and improve electrochemical micro- machining accuracy. On the self-developed equipment, tool ele- ctrode and workpiece are sequentially machining in electro- chemical method. Inter-electrode gap is restrained less than 5 μm. A crisscross micro-groove with 30 μm width and the mic- ro-structure with size 20 μm ×30 μm ×30 μm is produced. The influence of starting point upon forming precision is analyzed. The experimental results prove that micro-ECM can well meet the demand of micro machining.

Key words :Electrochemical micro-machining

Nanosecond pulses Inter-electrodes gap Machining accuracy

作者简介:张朝阳,男,1973年出生,博士研究生。主要研究方向为特种加工新技术和新工艺。

E-mail :zzhaoyang@https://www.doczj.com/doc/182048323.html,

(上接第207页)

posite microstructures are simulated by a modified cellular automaton method coupled with finite difference method. A simple method is applied for quantitatively analyzing the effects of different casting processes, particle volume fraction and cooling rate on composite microstructure and particle distri- bution from both experimental and simulated sides. The simu- lated results of particle distribution and microstructures of

composite are in agreement with the experimental results. Key words :Metal matrix composite Particle pushing

Microstructure Numerical simulation Quantitative assessment

作者简介:李斌,男,1979年出生,博士研究生。主要研究方向为复合材料微观组织模拟。

E-mail :libin03@https://www.doczj.com/doc/182048323.html,

1.我用deform模拟轧制过程时,推动块(pusher)和轧件(slab)再整个运动过程中始终粘在一起,我设置多个轧辊速度都不能使其分离,为什么?请高手指点? (1)你给推动块设置一个速度时间曲线就可以了吧,让它在某一时间停下来,不就分离了 2.DEFORM的一些参数跟我们传统理工科的习惯很不一致,导致建模、模拟的时候经常会莫名的出错,而且很难找出问题出在哪里!比如:(1) 边界条件设置(BDRY)中的压强(pressure)——按照我们的习惯,施加在面上的应为压应力(因为是压强嘛),如果想设置为拉应力的话,要取负值;可在DEFORM中却是相反的。不信你建个简单的立方体模型,上下面加压(正的值),模拟结果很明显是物体被拉长了!(2) 旋转方向设置——如果从旋转轴的箭头方去看,我们通常以顺时针为正;可是在DEFORM中是反过来的!而且有的时候你选了轴,可在用系统选定旋转中心点后(俗称小绿帽),刚刚选好的轴会更改,本来你选的-X,它有时会变成+X(很奇怪!),出现这种情况只能通过正负值的设定来改变旋转方向了。特别是在轧制、旋压加工的时候,千万要看准工作辊旋转方向!(3)边界条件设置(BDRY)中的力(force)——这地方的正负值仅仅是决定方向的,更值得注意的地方是:有时候你设置的拉力或张力在生成DB文件的时候不写入的(可能是DEFORM有个许可范围,你设置的值溢出了),也就是说你的边界力是没有加上去的,模拟的时候为零。还要注意,你输入的力值是加在每个所选的节点上的,举例:你想在面上加载100kN的力,面上节点数为100,这时你在力值的输入窗口所写的值应为1kN。类似的细节问题还有很多,一不小心或稍有不熟悉就可能出问题,而且很难排查出,最伤人了! (1)正应力—拉、负应力—压是常识呀;旋转方向的判别采用右旋定则,即右手握住旋转轴,大拇指伸直与旋转轴正向一致。 3.我用Dform 3D进行轧制模拟,起初用稳态ALE模型,但是轧件扭曲很严重,计算很快就终止了。换成增量ALE以后,便基本顺利完成了轧制的模拟(模拟

(1)力学性能 石墨烯被认为是迄今为止强度最高的物质,添加石墨烯可以增加聚合物的力学性能。拓展石墨烯的改性范围,开发出多种的增强复合材料变得尤为重要。改性的程度有许多影响因素,例如强相的浓度和在基质中的分布状态,界面粘合性和增强相的长径比等。石墨稀纳米片和聚合物基体之间的界面粘合性强,是进行有效加固的关键。局部两相间不相容性可能由于石墨稀对基体的附着力差而降低应力转移几率,导致了一个较低的机械性能复合材料。可使用氢键和范德华力非共价键改善界面相互作用,提高聚合物基体机械性能[1]。 尽管些物理相互作用可以提高复合材料的性能,在外部受力下填料与基体之间相对移动是不可避免的。这限制了材料的最大使用强度。为了缓解该问题,关键是选择有效的手段,提高界面与基体间的抗剪切强度。改善填料与基体之间靠共价键形成的应力传递。例如,利用GO表面的羟基(-OH)与聚氨酯链上的端部的-NCO基团反应,形成聚氨甲酸酯键(-NH-CO)而共价键合到聚氨酯上。(2)导电导热性能 石墨烯的导电性能是目前已知导电材料中最好的,其载流子迁移率达15000 cm2·V- 1·s- 1[ 2]。这个数值是目前已知具有最高迁移率的锑化铟材料的两倍,是商用硅片迁移率的10倍以上。石墨烯具有高导电性,当加入到聚合物基体中,可导电的石墨烯分散在基体中形成导电网络,可以大大提高复合材料的导电性。复合材料表现出导电性随石墨烯含量的增加呈现一种非线性增长。 石墨烯的导热性能很高,在室温下为3000W·M-1·K-1,已被用来作为基体填充物,以改善聚合物的热导率和热稳定性。片状石墨稀的二维片层结构在聚合物较低的界面热电阻,从而产生更好的导电性增强聚合物复合材料。其他因素,例如石墨稀片的长径比,取向和分散,基体的种类等也将影响复合材料的热性能。(3)热稳定性 热稳定性是复合材料的另一个重要性能,可以通过在聚合物基体中嵌入石墨烯来实现。高的热稳定性和层状结构的石墨烯的加入,会使复合材料热性能显著提高。Ramanathan等[3]系统研究发现石墨烯的加入可以使聚甲基丙烯酸甲酯的模量、强度、玻璃化转变温度和热分解温度大幅度提高。并且石墨烯的作用效果远远好于单壁碳纳米管和膨胀石墨。 (4)气体阻隔性能 石墨烯的加入相对于原始的聚合物可以显着减少气体对聚合物复合材料的透过率。各种研究表明,气体渗透性降低可能由于石墨稀长径比和高表面积,以及在聚合物基体中形成的“弯曲通道”效应 (tortuous path effect),从而有效的阻隔了气体分子的扩散和穿透。Pinto等[4]研究了聚乳酸/石墨稀复合材料对氧气和氮气的阻隔性。结果表明,与未加入石墨稀前相比在复合物中使用0.4%(重量)添加量可以使复合材料对氧气的透过量下降三倍,对氮气的透过量下降四倍。(5)吸附性能 众所周知,吸附强烈依赖于孔隙结构和表面面积,以及吸附剂的官能团。石

一.DEFORM软件介绍 DEFORM系列软件是由位于美国Ohio Clumbus的科学成形技术公司(Science Forming Technology Corporation)开发的。该系列软件主要应用于金属塑性加工、热处理等工艺数值模拟、它的前身是美国Battelle实验室开发的ALPID软件。在1991年成立的SFTC公司将其商业化,目前,Deform软件已经成为国际上流行的金属加工数值模拟软件之一。 其主要软件产品有: 1. DEFORM-2D(二维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。可以分析平面应变和轴对称等二维模型。它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。 2. DEFORM-3D(三维) 适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT 微机平台。可以分析复杂的三维材料流动模型。用它来分析那些不能简化为二维模型的问题尤为理想。 3. DEFORM-PC(微机版) 适用于运行Windows 95,98和NT的微机平台。可以分析平面应变问题和轴对称问题。适用于有限元技术刚起步的中小企业。 4. DEFORM-PC Pro(Pro版) 适用于运行Windows 95,98和NT的微机平台。比DEFORM-PC功能强大,它包含了DEFORM-2D的绝大部分功能。 5. DEFORM-HT(热处理) 附加在DEFORM-2D和DEFORM-3D之上。除了成形分析之外,DEFORM-HT还能分析热处理过程,包括:硬度、晶相组织分布、扭曲、残余应力、含碳量等。 二.模锻模拟 2.1 创建一个新的题目 正确安装DEFORM 6.1后运行程序DEFORM-3D,其界面如下图所示。

纤维增强复合材料疲劳性能研究进展 宋磊磊李嘉禄 (天津工业大学复合材料研究所天津市和教育部共建先进纺织复合材料重点实验室天津 300160) 摘要:随着科技的发展,纤维增强复合材料作为一种新型材料越来越多的应用于众多领域。然而,纤维增强复合材料的疲劳性能对应用具有重要影响。本文根据近年来国内有关复合材料疲劳性能的研究和探索,综述了纤维增强复合材料疲劳性能的定义、机理以及影响因素,并提出了当前存在的一些问题。 关键词:纤维增强复合材料疲劳 1 前沿 随着科技的进步,很多工业特别是高新技术工业对材料的要求不断提高。复合材料由于比强度和刚度高、质量轻、耐磨性和耐腐蚀性好等优点,广泛应用于船舶、汽车、基础设施和航空航天等领域,以及文体用品、医疗器械、生物工程、建筑材料、化工机械等方面。 在复合材料构件的使用过程中,由于应力和环境等因素的影响,会逐渐产生构件的损伤以至破坏,其主要破坏形式之一是疲劳损伤。疲劳损伤的产生、扩展与积累会加速材料的老化,造成材料耐环境性能严重下降以及强度与刚度的急剧损失,大大降低其使用寿命,甚至报废。为了使复合材料的应用更加广泛和深入,本文综述了近年来在纤维增强复合材料疲劳性能方面的研究。 2 复合材料疲劳性能及损伤机理 在周期性交变载荷作用下材料发生的破坏行为称为疲劳,它记述了材料经受周期应变或应变时的失效过程。复合材料疲劳主要是指复合材料构件在交变荷载作用下的疲劳损伤机理、疲劳特性(强度、刚度随着时间变化规律及其破坏规律)、寿命预测及疲劳设计。 复合材料是非均质(在大尺度上)和各向异性的,它以整体的方式积累损伤,且失效并不总是由一个宏观裂纹的扩展导致。损伤积累的微观机构机理,包括纤维断裂基体开裂、脱粘、横向层开裂和分层等,这些机理有时独立发生,有时以互相作用的方式发生,而且材料参数和试验条件可能强烈影响其主要优势。多种损伤及其组合,使疲劳损伤扩展往往缺乏规律性,完全不像大多数金属材料那样能观察到明显的单一主裂纹扩展,复合材料不仅初始缺陷/损伤大,而且在疲劳破坏发生之前,疲劳损伤已有了相当大的扩展。 3 影响复合材料疲劳性能的主要因素 3.1 基体材料 Boller研究了基体材料对玻璃纤维增强复合材料疲劳性能的影响,研究证明,不同的基体材料具有完全不同的疲劳性能。一般情况下,疲劳性能最好的是环氧树脂。 很多复合材料的疲劳试验证明,基体和界面是薄弱环节。尽管树脂含量的变化在106次循

微观组织模拟的几种方法 微观组织数值模拟的方法主要有:确定性方法随机方法及相场法。确定性方法主要依据温度场的分布情况从宏观角度来进行固液划分。随机方法包括Monte_Carlo 法和Cellular Automaton 法(元胞自动机),基于概率论思想能较合理地反映出晶体生长过程中的随机性。相场法基于体系总能量总是趋于最小值,熵泛函的变分为零的思路,在描述非平衡状态中复杂相界面演变时,不需要跟踪复杂固液界面,就可实现模拟金属凝固过程中枝晶生长的复杂形貌。 微观组织模拟方法:如传统的热焓(Enthalp y) 法,元胞自动机法(Cellular Automaton),蒙特卡罗法(Monte_Carlo)前沿跟踪法(Front Tracking),水平集法(level - set)和相场法(Phase- field):相场法通过引入相场变量,其解可描述金属系统中固液界面的形态和界面的移动,逼真地模拟枝晶的演化过程。 元胞自动机法(Cellular Automaton)基于概率论思想,能较合理地反映出晶体生长过程中的随机性。 相场法和元胞自动机是目前凝固组织模拟中最有潜力的两种方法。 确定性方法: 型壁或液相中晶粒的形核密度和晶粒生长速度是过冷度的函数并对晶粒形态进行近似处理(将等轴晶视为球状柱状晶视为圆柱状) 它忽略了枝晶的晶体学生长特征着重于铸件 中的晶粒总数各区域的平均晶粒尺寸和平均二次枝晶臂间距的模拟。 确定性模拟法基于体积单元来求解连续性方程先把铸件的计算空间分成宏观体积单元每一体积单元的温度假定是均匀的然后基于一定的形核规律将每一体积单元进一步划分成微观体积单元在一个微观体积元中只能有一个球状晶粒以速度v 生长 对每一宏观体积单元熔体的能量守恒方程为: 对每一微观体积单元假设晶粒的移动速度为零一旦形核晶粒就保持在固定位置忽略晶粒的再辉和熔解在给定体积元v 及凝固时间t的条件下局部平均固相分数可表示为: N(x t )和R(x t )的计算主要基于形核和生长动力学为微观单元上的计算。 共晶合金:

Deform-3d热处理模拟操作 热处理工艺在机械制造中占有十分重要的地位。随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。减少批量报废的质量事故发生。 热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。 但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。 本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。 1 、问题设置 点击“文档”(File)或“新问题”(New problem),创建新问题。在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。 图1 设置新问题 2、初始化设置 完成问题设置后,进入前处理设置界面。首先修改公英制,将默认的英制

Growing Microstructures using Phase-Field Crystal Stefan Bringuier?1 1University of Arizona,Department of Materials Science and Engineering December16,2013 1Overview The phase-?eld(PF)and phase-?eld-crystal(PFC)methods are relatively new approaches to modelling materials based on the variational principles of minimizing the free energy of a given system.More speci?cally,PFC is concerned with minimizing the free-energy functional by considering density ?elds that have periodic spatial variation1.Thus for crystalline solids this inherently captures the periodic description.Furthermore such model nat-urally incorporates elastic/plastic deformations and captures varying grain boundary orientations. Computational investigation of microstructure evolution using PF to date has been well studied2–4.The PF method makes use of?eld vari-ables such as impurity concentration and temperature to evolve the system microstructure.This has been extensively used to study dendritic growth in metals and alloys as well as spinodal decomposition.The dynamics of the system are driven by the dissipative minimization of a phenomenological determined free-energy functional.One of the limitations concerning phase ?eld modelling is that the formulation requires uniform?elds that are in equilibrium.As a result of this properties such as elasticity,anisotropy,and grain orientations are not inherent in the physical description.Although this has been addressed via di?erent methods,PF has yet been unable to handle di?usive phase transformations and anisotropic surface energy to name a few1,5. More recently the PFC method has shown promise in addressing the short-comings of PF.The primary di?erence between PFC and PF is that the order parameter is refashioned as a temporally coarse but spatially de-scribed by an atomic probability density(APD)5.This is done by choosing ?stefanb@https://www.doczj.com/doc/182048323.html, 1

1、复合材料的定义、分类、命名 定义:用经过选择的、含一定数量比的两种或两种以上的组分(或称组元),通过人工复合、组成多相、且各相之间有明显界面的、具有特殊性能的固体材料。 命名:(1)基体材料名称与增强体材料并用 (2)强调增强体时以增强体材料的名称为主 (3)强调基体时以基体材料的名称为主 分类:按基体材料分:聚合物基复合材料,金属基复合材料,陶瓷基复合材料,水泥基复合材料,碳基复合材料; 按增强材料形态分为以下三类 (1)、纤维增强复合材料: a.连续纤维复合材料 b.非连续纤维复合材料 (2)、颗粒增强复合材料:包括微米颗粒和纳米颗粒; (3)、板状增强体、编织复合材料:以平面二维或立体三维物为增强材料与基体复合而成。 (4)、层叠复合材料 按材料作用分两类 ①功能复合材料:使用的是材料的光、电、磁、热、声等非力学性能 ②结构复合材料:应用的材料的力学性能 2、复合材料都有哪些部分组成,各部分的作用是什么? 复合材料的结构通常是一个相为连续相,称为基体;基体的作用是将增强体粘合成整体并使复合材料具有一定的形状,传递外界作用力、保护增强体免受外界的各种侵蚀破坏作用。当然也决定复合材料的某些性能和加工工艺 另一相是以独立的形态分布在整个连续相中的分散相,与连续相相比,这种分散相的性能优越,会使材料的性能显著增强,故常称为增强体(也称为增强材料、增强相等,功能复合材料中也称功能体)。 相界面是一个具有一定厚度的,结构随组分而异、与基体和增强体明显不同的新相。界面区的范围是从增强体内部性质不同的一点开始,到基体内整体性质相一致的点之间的区域。 界面是基体和增强体之间连接的纽带,是应力及其他信息传递的桥梁。它的结构、性能以及结合强度等因素,直接关系到复合材料的性能。 3、复合材料都有哪些性能特点? (1)比强度、比模量高(2)良好的抗疲劳性能(3)优良的高温性能(4)减震性好(5)破断安全性好。 4、复合材料的界面定义是什么,包括哪些部分? 复合材料的界面是指基体与增强物之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。 包括:基体表面区,相互渗透区,增强剂表面区 5、复合材料界面具有哪些效应,都有哪些界面理论? 界面的效应: (1)传递效应界面能传递力,即将外力传递给增强物,起到基体和增强物之间的桥梁作用。 (2)阻断效应结合适当的界面有阻止裂纹扩展、中断材料破坏、减缓应力集中的作用。 (3)不连续效应在界面上产生物理性能的不连续性和界面摩擦出现的现象,如抗电性、电感应性、磁性、耐热性、尺寸稳定性等。

热固性复合材料与热塑性复合材料 1热固性树脂基复合材料 热固性树脂基复合材料是应用十分广泛的复合型材料,这种材料是经过复合而成,在多高科技产品中都得到了广泛的应用与研究,例如在大型客运机的应用中,其不仅减轻了重量,并且还优化了飞机的性能,减轻了飞机在飞行过程中的阻碍,热固性树脂具有非常优异的开发潜能,其应用领域也会在其改性后得到更大的发展。 典型的热固性树脂复合材料分为以下几种: (1)酚醛树脂复合材料:随着对阻燃材料的强烈需求,美国西化学公司,道化学公司等一系列大型化学公司都先后研制成功了新一代的酚醛树脂复合材料。其具有优异的阻燃、低发烟、低毒雾性能和更加优异的热机械物理性能。在制备这种具有阻燃效果的材料上,研究人员重新设计思路,在加入不饱和键等其他基团条件下,提高了反应速度,减少了挥发组分。使酚醛树脂复合材料在其应用领域得到大力发展。 (2)环氧树脂复合材料:由于环氧树脂本身的弱点,研究人员对其进行了两面的改性研究,一面是改善湿热性能提高其使用温度;另一面则是提高韧性,进而提高复合材料的损伤容限。含有环氧树脂所制备的复

合材料己经大力应用到机翼、机身等大型主承力构件上。 (3)双马来酞亚胺树脂复合材料:在双马来酞亚胺树脂复合材料中,由于双马来酞亚胺树脂具有流动性和可模塑性,良好的耐高温、耐辐射、耐湿热、吸湿率低和热膨胀系数小等优异性能,所以这种树脂则会广泛运用在绝缘材料、航空航天结构材料、耐磨材料等各个领域中。(4)聚酰亚胺复合材料:聚酰亚胺复合材料具有高比强度,比模量以及优异的热氧化稳定性。其在航空发动机上得到了广泛应用,主要可明显减轻发动机重量,提高发动机推重比。所以在航天航空领域得到了大力的发展和运用。 2热塑性树脂基复合材料 热塑性树脂基复合材料:其自身中的基体是热塑性树脂,该类复合材料是由热塑性树脂基体、增强相以及一些助剂组成。在热塑性复合材料中最典型和最常见的热塑性树脂有聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯、聚酰胺、聚酯树脂、聚碳酸树脂、聚甲醛树脂、聚醚酮类、热塑性聚酰亚胺、聚苯硫醚、聚飒等。 而热塑性树脂复合材料具有很多的特点,以下概述了一些热塑性树脂复合材料的特点。

Deform-3D(version6.1)使用步骤 Deform—3D是对金属体积成形进行模拟分析的优秀软件,最近几年的工业实践证明了 其在数值模拟方面的准确性,为实际生产提供了有效的指导。Deform—3D的高度模块化、友好的操作界面、强大的处理引擎使得它在同类模拟软件中处于领先地位。 以下将分为模拟准备、前处理、求解器、后处理四部分简要介绍Deform—3D的使用步骤。 一、模拟准备 模拟准备阶段主要是为模拟时所用的上模、下模、坯料进行实体造型,装配,并生成数据文件。 实体造型可通过UG、Pro-e、Catia、Solidworks等三维作图软件进行设计,并按照成形 要求进行装配,最后将装配体保存为STL格式的文件。该阶段需要注意的是STL格式的文件名不能含有中文字符;另外对于对称坯料,为了节省求解过程的计算时间并在一定程度上提 高模拟精度(增加了网格数量),可把装配体剖分为1/4,1/8或更多后再进行保存。 二、前处理 前处理是整个数值模拟的重要阶段,整个模拟过程的工艺参数都需要在该阶段设置,各参数设置必须经过合理设置后才能保证模拟过程的高效性和模拟结果的准确性。 首先打开软件,新建(new problem)→选择前处理(Deform-3D preprocessor)→在存放位置(Problem location)选项卡下选择其他(other location)并浏览到想要存放deform 模拟文件的文件夹→下步的problem name可任意填写。注意:所有路径不能含有中文字符。 之后会打开新的界面,点击模拟控制(simulation controls)→改变单位(units)为SI,接受 弹出窗口默认值;选中模式(mode)选项卡下热传导(heat transfer)。 导入坯料、模具并设置参数: 导入毛坯: 1、general:通常采用刚塑性模型即毛坯定义为塑性(plastic),之后导入的模具定义为刚性 (rigid);温度(temperature):根据成形要求设定坯料预热温度(温热成形时一定注意); 材料(material):点击load选择毛坯材料,若材料库中没有对应的材料可选择牌号相近 的。 2、geometry:importgeometry from a file:从保存的STL格式文件中找到坯料,导入后会在 左侧窗口显示出预览,然后点击check GEO检查模型,务必保证出现下图椭圆中数值。

复合材料的特点及应用 定义:复合材料是由两种或多种不同类型、不同性能、不同形态、不同成分和不同相型的组分材料,通过适当的复合方法,将其组合成一种具有整体结构特性的,使用性能优异的材料体系。 复合材料品种较多,按基本分类通常为:金属基复合材料、陶瓷基复合材料、树脂基复合材料、碳/碳复合材料和纳米复合材料。 在这里,且介绍我们从事的树脂基复合材料。 树脂基复合材料主要由树脂基体、增强材料、填料与助剂组成。 一、常用的热固性树脂基本有:不饱和聚酯树脂、酚醛树脂、环氧树脂、聚氨酯树脂、乙烯基酯树脂、有机硅树脂等。见表1 表1几种热固性树脂及复合材料的主要特性和用途 二、树脂基复合材料常用的增强材料有玻璃纤维及其织物、芳纶纤维及其织物、碳纤维及其织物、高拉伸聚乙烯纤维及其织物以及其他高性能纤维及其织物等。 三、树脂基复合材料的主要特点 1.材料的形成与制品的成型同时完成。 利用复合材料形成和制品成型同时完成的特点,可以实现大型制品一次性成型,从而简化了制品结构并且减少了组成零件和联接零件的数量,这对减轻制品质量,降低工艺消耗和提高结构使用性能十分有利。 2.制品轻质高强、具有突出的比强度、比模量 纤维增强制品相对密度仅有1.4~2.0,只有普通钢的1/4~1/6,比铝合金还轻1/3。而机械强度却达到或超过普通钢的水平。玻璃纤维增强的环氧复合材料拉伸强度和弯曲强度均在400Mpa以上。碳纤维增强的环氧树脂比强度、比模量见表2

表2 1.03×)× 0.13×0.27× 可见复合材料的比强度比钢高3~8倍,比模量高3~6倍。 3.尺寸稳定性好 4.优越的耐热、耐高温特性。一般其热变形温度在150℃~260℃之内。 5.电性能优良 由于复合材料具备的优良的电性能,其制品不存在电化学腐蚀和杂散电流腐蚀,可广泛地用于制造仪表、电机及电器中的绝缘零部件,以提高电气设备的可靠性并延长其使用寿命。此外,制品在高频作用下良好的介电性和微波透过性,已用于制造多种雷达罩等高频绝缘产品。 6.卓越的耐腐蚀性 对大气、水和一般浓度的酸、碱、盐等介质具有良好的化学稳定性,特别是在强的非氧化性酸和相当广泛的PH值范围内的介质中具有良好的稳定性。 7.可设计性、可配制性显著 鉴于复合材料的上述优越特性,多用于制造机械结构件、绝缘件、高频受力件和其他功能性结构部件。

DEFORM模拟控制(二):模拟步数设置 DEFORM通过在离散的时间增量上生成一系列的FEM解来解决与时间有关的非线性解。在每一个时间增量中,有限元单元中的每个节点的速度,温度以及其他关键变量都基于边界条件,工件材料的热力性质或者前面步数的结果决定。这个前面步数的结果怎么理解呢? 其实就是当你模拟完一个操作后,这个操作的模拟结果继续作为下一个操作的输入。另外其他状态变量都基于这些关键变量,并且随着时间的增量更新。在DEFORM中,时间步的长短,模拟的步数,都是通过模拟控制中的Simulation Steps来控制的,见下图。 1 开始步数(Starting step number) 如果模拟开始的是一个新的数据库,那么这里的值就是数据库中的第一步,通常是-1,假如模拟是在一个旧的数据库基础上继续模拟,那么这里的值就是旧数据库的最后一步。这里需要注意的是,不要人为修改这个值,不然会覆盖掉原来的数据库内容,除非你确实需要从旧数据库的某一步进行操作。

小提示:步数数字前面的符号表示的是此步是由前处理器(人为的生成数据库或者自动重画网格)生成的,而不是由模拟过程生成的。 2 模拟步数(Number of simulation steps) 这个很好理解,就是定义模拟的总步数,当模拟达到这个设定的值时就会停止计算。除非计算出问题无法收敛,还有一种情况就是定义了停止条件,即后面会讲到的Stop功能,这时候,定义的步数就不起作用了,你可以尽可能的往大了设。 这里需要注意的是,加入你要通过Stop功能来控制模拟结束,那么这里的模拟步数设置不能小于达到Stop条件所需步数,不然就会按模拟步数停止计算。 打个比方,假如你想设置上模下压5mm停止,你设置了停止条件Y方向位移5m m,并且你设置的下模下压速度是1mm/step,然后你这里设置的模拟步数为4,那么模拟就只走4步,这时候只压下了4mm,没达到你预设的5mm,但你往大了设没关系,比如,设置个100步,1000步,10000步都可以,它就走5步。 也就是说啊,这个模拟步数控制和Stop控制是同等级的,那个先满足要求就停止计算。 3 存储步长(Step increment to save) 顾名思义啊,存储步长就是设置计算结果多少步存在电脑里。这个设置主要考虑两点。一个是存储容量,假如硬盘空间不够,那就把步长设置大一点,稀疏一点,这

微观组织的数值模拟 ——相场法与元胞自动机法相场法和元胞自动机法是材料科学与工程研究中常用的两种数值模拟方法。相场模型是一种建立在热力学基础上,考虑有序化势与热力学驱动力的综合作用来建立相场方程描述系统演化动力学的模型。其核心思想是引入一个或多个连续变化的序参量,用弥散界面模型代替传统的尖锐界面来描述界面。相场法的不足是计算量巨大,可模拟的尺度较小(最大可达几十个微米)。元胞自动机法是一种用来描述复杂系统在离散空间-时间上演化规律的数学算法。元胞在某一时间步的状态转变由一定的演化规则来决定,并且这种转变是随时间推移对体系各元胞同步进行的。元胞的状态受其相邻元胞状态的影响,同时也影响着相邻元胞的状态。局部之间相互作用,相互影响,通过一定的规则变化而整合成一总体行为。 相场法 相场法的起源与发展 相场法PFM(Phase Field Method)的提出是针对具有十分复杂的界面结构的 问题时,用经典尖锐界面模型去跟踪界面演化,会遭遇到严重的数值困难。并且真实材料中的相界或晶界实际上并不是严格的零厚度界面,而是具有一定厚度(纳米尺度)的边界层,这层厚度控制材料相变动力学,由此引入一个序参量场Φ来区分两相(如固相和液相),通常称之为相场。在相场中,Φ在固/液界面的一侧从一个常值逐渐过渡至界面另一侧的某一常值,将这个扩散界面层定义为界面,因此,在相场法中的固/液界面为弥散型界面。Φ的主要目的是跟踪两相不同的热力学状态,可以不严格地将其理解为结晶程度的度量。 相场模型的想法最初由Langer(1978, 1986)提出的,Collin和Levine (1985) 也引入了类似的相场模型(Phase field model)。Caginalp(1985-1991)分析了这些相场模型,证明它们在界面层厚度趋于零时可以还原为尖锐界面的自由边界模型,这就从数学上证明了Langer 等人相场模型的有效性。Fix(1983),Kobayashi(1991)等采用相场模型对具体凝固过程进行数值模拟。1992年,Wheeler,Boettinger 和McFadden建立了WBM相场模型,1995年Warren等首次对Ni-Cu合金凝固过程组织演化进行了模拟。1993年Chen,Wang及Khachaturyan等将弥散界面概念用于固态相变模拟,建立了可考虑弹性场作用的相场模型(continuum field model)。1998年Kim等基于界面局部平衡建立了KKS相场模型。1998年及2001年Karma建立了纯物质凝固及合金凝固的定量相场模型。2002年Elder等建立了晶体相场模型(phase field crystal model)。

摘要:近年来,各种复合材料制备技术日益更新,从陶瓷基复合材料、金属基复合材料到聚合物基复合材料,各种制备技术都得到了很大改善,使得复合材料的性能和应用得到了显著提高。本文综述陶瓷基复合材料、金属基复合材料、聚合物基复合材料等几种重要的研究方法以及应用。 关键词:先进,复合材料,制造技术。 正文:一·陶瓷基复合材料 工程陶瓷的开发是目前国内外甚为重视的新型材料研究领域。纯陶瓷材料因其脆性,不能满足苛刻条件下的使用要求。因此,目前广泛采取增韧技术来提高陶瓷的使用性能。纤维和晶须增韧陶瓷是一类有效的方法。用纤维来增韧陶瓷的技术是十年代以后开始的,最初是用碳纤维增强陶瓷,八十年代以来又开发了用陶瓷纤维和晶须增韧陶瓷,增韧效果不断取得进展,增韧技术也不断有所创新。连续纤维增强陶瓷基复合材料是最有前途的高温结构材料之一,以其优异的高韧性、高强度得到世界各国的高度重视。 连续纤维补强陶瓷基复合料(Continuous Fiber Reinforced Ceramic Matrix Composites,简称CFCC)是将耐高温的纤维植入陶瓷基体中形成的一种高性能复合材料。由于其具有高强度和高韧性,特别是具有与普通陶瓷不同的非失效性断裂方式,使其受到世界各国的极大关注。连续纤维增强陶瓷基复合材料已经开始在航天航空、国防等领域得到广泛应用.20世纪70年代初,科学家在连续纤维增强聚合物基复合材料和纤维增强金属基复合材料研究基础上,首次提出纤维增强陶瓷基复合材料的概念,为高性能陶瓷材料的研究与开发开辟了一个方向。随着纤维制备技术和其它相关技术的进步,人们逐步开发出制备这类材料的有效方法,使得纤维增强陶瓷基复合材料的制备技术日渐成熟。 由于纤维增强陶瓷基复合材料有着优异的高温性能、高韧性、高比强、高比模以及热稳定性好等优点,能有效地克服对裂纹和热震的敏感性[5-6],因此,在重复使用的热防护领域有着重要的应用和广泛的市场。连续纤维增韧陶瓷基复合材料具有类似金属的断裂行为,对裂纹不敏感,不会发生灾难性破坏。其耐高温和低密度特性,使其成为发展先进航空发动机、火箭发动机和空天飞行器防热结构的关键材料。 二·金属基复合材料 金属基复合材料具有比强度高,比刚度高,耐热,耐磨,导热,导电,尺寸稳定等优点,是一种很有发展前途的新材料,金属基复合材料广泛应用于制造航空抗天零部件,也用于制造各种民用产品。 按基体分,金属基复合材料分为:铝基、镁基、钛基、锌基、铁基、铜基等金属基复合材料;按增强材料分,可分为:纤维增强金属基复合材料;其纤维有C、SiC、Si3N4、B4C、Al2O3等纤维;粒子增强金属基复合材料,增强粒子有:Al2O3、TiC、SiC、Si3N4、BN、SiC、MgO等。 纤维增强金属基复合材料的制造方法: (1)叠层加压法:工艺过程是:将金属(合金)箔片或纤维增强金属片按要求剪裁,并一层一层的进行叠层,然后加热加压进行成型和连接,一般是在真空或气体中进行。适于这种方法的材料有铝、钛、铜、高温合金,其增强纤维随需要而定。为了改善连接性能,有事在两片之间加入中间金属或在待连接表面涂覆或沉积一层中间金属。 (2)辊轧成型连接法:其主要的基材是铝、钛箔片,增强纤维主要是B、C、SiC、Si3N4等,有时在基材表面要涂覆一层低熔点的中间金属,增强纤维表面要预先浸沾铝或经物理气相沉积(PVI)、化学气相沉积(CVI)处理。 (3)钎焊法:在增强纤维与基材之间加入箔状、粉末状或膏状的钎料,经真空钎焊或保护钎焊而成。钎焊法可以制造管材、型材、叶片等。 (4)热等静压法:如图2所示,其工艺过程是:将纤维与基材进行叠层并装入一模具中,

学生学号123456 实验课成绩 武汉理工大学 学生实验报告书 实验课程名称材料成型CAE综合实验 开课学院材料学院 指导老师姓名 学生姓名 学生专业班级成型0802班 2011 —2012 学年第一学期

实验课程名称:材料CAE综合实验 实验项目名称DEFORM-2D软件的操作与实例演练 实验成绩 实验者专业班级成型0802 组别 同组者实验日期年月日第一部分:实验分析与设计(可加页) 一、实验内容描述(问题域描述) 1.了解认识DEFORM-2D软件的窗口界面。 2.了解DEFORM-2D界面中各功能键的作用。 3.掌握利用DEFORM-2D有限元建模的基本步骤 。 4.学会进入前处理、后处理操作。 5.学会对DEFORM-2D模拟得出的图像进行数值分析,得出结论 二、实验基本原理与设计(包括实验方案设计,实验手段的确定,试验步骤等,用硬件逻辑 或者算法描述) DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。提高工模具设计效率,降低生产和材料成本。缩短新产品的研究开发周期。 DEFORM-2D适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。可以分析平面应变和轴对称等二维模型。它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。 三、主要仪器设备及耗材 1.计算机 2.DEFORM-2D软件

第二部分:实验调试与结果分析(可加页) 一、调试过程(包括调试方法描述、实验数据记录,实验现象记录,实验过程发现的问题等)DEFORM-2D软件操作流程: 一、前处理 1. 创建新的问题 打开DEFORM-2D软件,单击,“New Problem”,设置好存储路径,文件名改为英文。 2.设置模拟控制 单击,打开Simulation Control窗口,设置单位为SI,如图,其他默认不变。 3.添加新对象 单击两下,添加工件,凸模,凹模。如图1所示 图1 4.建立工件模型 可导入工件模型,单击按钮,也可以新建工件模型,单击,,,进入编辑界面,输入各参数,如图2 图2 5.划分网格 单击,设置网格数,如图3所示 6.选择材料 单击,这材料列表选择材料,如图4所示,材料选择后单击 确定。

A fatigue damage model of composite materials Fuqiang Wu *,WeiXing Yao Key Laboratory of Fundamental Science for National Defense-Advanced Design Technology of Flight Vehicle,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China a r t i c l e i n f o Article history: Available online 20February 2009Keywords:Composite Fatigue Accumulative damage Predicted life a b s t r a c t The mechanical properties of composite materials degrade progressively with the increasing of the num-ber of cyclic loadings.Based on the stiffness degradation rule of composites,a phenomenological fatigue damage model is presented in this paper,which contains two material parameters.They are proportional to the fatigue life of materials and inversely proportional to the fatigue loading level.Thirteen sets of experimental data of composite stiffness degradation were employed to verify the presented model,and the statistical results showed that this model is capable of describing the damage evolution of com-posite materials.The characteristics of damage development and accumulation of composite materials subjected to variable loading were studied in this paper.Four sets of two-level loading experimental data were cited to verify the damage model,and the results showed that the predicted life is in good agree-ment with the experimental ones. ó2009Elsevier Ltd.All rights reserved. 1.Introduction The damage evolution mechanism is one of the important fo-cuses of fatigue behavior investigation of composite materials and also is the foundation to predict fatigue life of composite struc-tures for engineering applications.As known,the fatigue damage and failure mechanism of composites is more complex than that of metals and four basic failure types will occurr in composites un-der cyclic loading,which are matrix cracking,interfacial debond-ing,delamination and ?ber breakage.Based on a great deal of experimental investigations,many damage models [1–8],which have been,respectively,de?ned by strength degradation,stiffness degradation and energy dissipation of composites,have been em-ployed to describe the damage development of materials in the re-cent decades.The cognition to damage evolution mechanism had been developed from linear model to nonlinear model.However,most models are just suited to a special composite and are not capable of ?tting others.To obtain the parameters of the models,a mass of fatigue experimental data is necessary.The fatigue dam-age mechanism of composites has not yet been recognized wholly.In this paper,the factors related to fatigue damage development of composites were analyzed and a phenomenological fatigue damage model de?ned by material stiffness degradation is de-scribed.Thirteen sets of experimental data were employed to ver-ify the model,and the results show that the model can describe the damage evolution of composite laminates under the different fati-gue loadings.And it is also veri?ed that the model can predict residual fatigue life of composite laminates quite well by four sets of two-level experimental data.2.Damage model Under cyclic stress or strain,the non-inverse structural change will occur in micro local ?eld in composite materials and these changes lead to fatigue damage of composites.With an increase in the number of loading cycles,the quantity of this change will in-crease and the damage will cumulate synchronously.The accumu-lation of damage leads to a change in the macroscopic mechanical properties of the composites,such as the degradation of strength or stiffness of the material.Based on the experimental investigation,Reifsnider [1]concluded that fatigue damage evolution is nonlin-ear in composite materials.During the initial period of fatigue life,many non-interactive cracks occur in the matrix.When the matrix crack density reaches saturation,the ?ber failure,interfacial deb-onding and delamination occur in the composites.Damage will rapidly develop and the material causes ‘‘sudden death”in the end period of fatigue life,as shown in Fig.1. To test the change in Young’s modulus of materials,the damage development of composite materials can be described by stiffness degradation of materials in fatigue behavior investigation.Based on this technique that spends less experimental time and cost,many nonlinear damage evolution models [8]were presented.And the models de?ned by stiffness degradation of composite lam-inates are widely investigated theoretically and experimentally and they fairly described the damage progress in the initial or/and middle period of the fatigue life.However,they are not capable of ?tting the damage progress in the whole period,as shown in 0142-1123/$-see front matter ó2009Elsevier Ltd.All rights reserved.doi:10.1016/j.ijfatigue.2009.02.027 *Corresponding author.Tel.:+862584892576.E-mail address:stonefuq@https://www.doczj.com/doc/182048323.html, (F.Wu). International Journal of Fatigue 32(2010) 134–138 Contents lists available at ScienceDirect International Journal of Fatigue journal homepage:w w w.e l s e v i e r.c o m/l o c a t e /i j f a t i g u e