第一章工厂概述及总体布置

第一节概述

(1) 本项目为建设一条5500t/d水泥熟料的新型干法生产线,并预留二期同规模生产线的余地。采用五级旋风预热器带在线喷腾式分解炉的新型干法熟料生产工艺,年产熟料181.5万吨。

(2) 原料来源

本工程石灰石是利用船山矿提供的粉矿、尾矿、剥离矿(≤50mm)、水分<5.0%。由胶带输送机运输进厂。

粘土由前黄粘土或周边地区的后固、友谊、黄埝岗等粘土矿供应,汽车运输进厂,粒度≤200mm(≤80mm的占85%),水分<15%。

铁质校正原料采用南京钢厂供应的钢渣,粒度<10mm,水分<15%。汽车运输进厂。

砂岩由句容小衣庄仑山砂岩矿供应,粒度<25mm,水分<5%。汽车运输进厂。

粉煤灰由扬子电厂供应,水分<25%。汽车运输进厂。

(3) 原料配料

原料配料采用石灰石、粘土、钢渣、砂岩及粉煤灰。主要参考配料方案的配料比例如下:

石灰石:粘土:钢渣:砂岩:粉煤灰=79.99%:8.20%:4.39%:4.61%:2.81%。

(4) 燃料来源

本工程烧成用煤来源较多,主要为徐州、山东枣庄、兖州等地提供,粒度≤50mm(占90%),水分<10%。火车运输进厂。

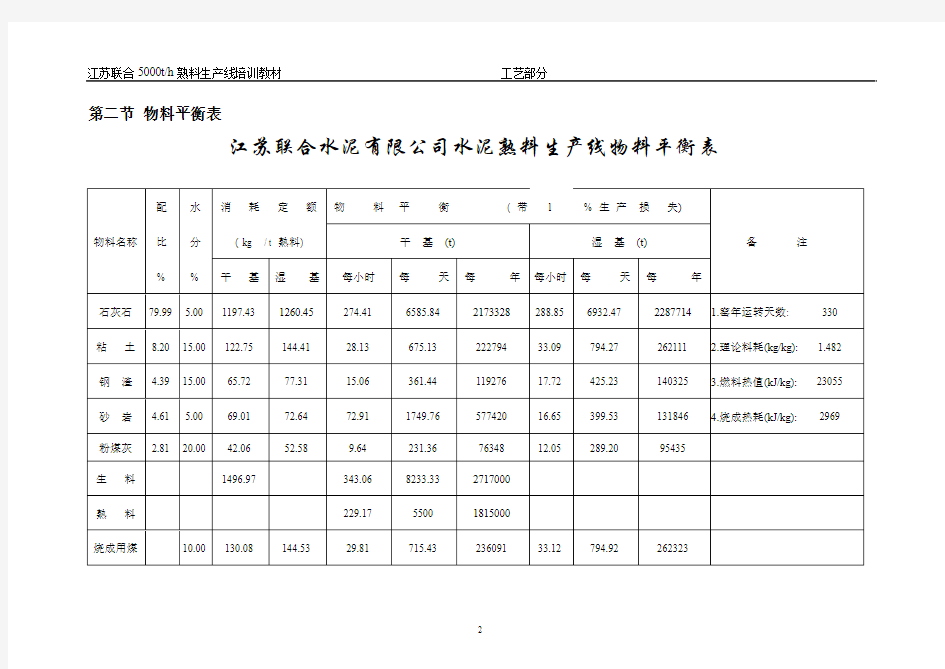

第二节物料平衡表

江苏联合水泥有限公司水泥熟料生产线物料平衡表

2

第三节主机设备及工作制度

第四节全厂各种物料的储量与储期

第二章工艺流程及说明

第一节石灰石进厂输送

石灰石进厂利用原有的碎石库进行改造,在库侧增加卸料口,卸出的石灰石经胶带机送入石灰石预均化堆场,胶带机设计能力为1100t/h。在送入堆料设备之前,预留旁路可直接送入取料胶带机。碎石通过皮带机,由悬臂式堆料机送入石灰石预均化堆场,预均化堆场每堆石灰石储存量33000t。

第二节石灰石预均化堆场及输送

石灰石预均化堆场为长形露天型式

取料采用倾斜桥式刮板取料机。经过预均化后的石灰石由胶带输送机送至原料配料站。

第三节辅助原料储存、烘干及原料配料

粘土、粉煤灰由汽车运输进厂,先由桥式抓斗起重机卸入联合储库中储存。粘土、粉煤灰可通过库内喂料斗下的预喂料板喂机、称重给料机直接配料送入原料磨系统,如粘土、粉煤灰水分较高,将通过胶带机送入立式烘干机中烘干,烘干后由胶带机输送入中间储库储存,库底设有预喂料板喂机、称重给料机,可配料送入原料磨系统,烘干热源来自窑头篦冷机的废气,并设置备用煤粉热风炉。钢渣、砂岩由汽车送入联合储库储存,并由桥式抓斗起重机送入喂料斗,经过喂料斗下的预喂料板喂机、称重给料机计量后,和其他配合原料一起送入原料磨系统。

石灰石设置2座200m3园库,其中一座为二线预留。库下设有预喂料板喂机、称重给料机,按设定的配比将定量给出后,和其他配合原料一起送入原料磨系统。

第四节原料粉磨及废气处理

原料磨采用辊式磨。来自配料站的生料和出磨的循环料一起喂入稳流仓,由仓下的皮带机送入阶梯式选粉机预烘干并分离,粗料喂入磨内,细粉随气体带入动态选粉机。烘干热源来自高温风机引入的窑尾预热器废气,分成两路分别送入立磨和阶梯式选粉机。出磨气体和出阶梯式选粉机的气体一起汇入动态选粉机,出选粉机的粗粉回磨内继续粉磨,合格产品由气体带入窑尾高浓度电收尘器,收下的成品与增湿塔收下的窑尾废气中的粉尘,分别由空气斜槽或链运机﹑斗式提升机及库顶生料分配器送入?22.5m生料均化库。净化后的废气一部分做为循环风回磨,其余经排风机与钢烟囱排入大气。当原料磨停磨时,预热器废气经增湿塔喷水降温至130℃~150℃后,送至窑尾静电收尘器,净化后的粉尘排放浓度为≤50mg/Nm3,此时增湿塔与窑尾静电收尘器的回灰通过分料送入大库中?8m的窑灰库。另外来自高温风机的一部分废气经电收尘净化后送往煤粉制备车间。

第五节生料均化及生料入窑

采用一座Φ22.5m内套Φ8m小库的子母库型式的生料均化库,均化库有效储量为14000+1700t。来自原料粉磨系统的生料经库顶生料分配器多点进库。库底的环形区设有开式斜槽,由罗茨风机供气,供气系统按程序对库底环形区的不同区域轮流充气使生料稳定从环形区卸入生料小仓,仓下设有计量及流量控制设备,经过计量的生料由斜槽、斗式提升机等设备喂入窑尾预热器系统。同时设置一台备用提升机,在入库或入窑斗提机出现故障时,均可通过备用提升机输送至均化库或喂入窑尾预热器。停磨时,窑灰送入Φ8m中心小库,通过卸料装置定量卸出后送入生料小仓。

第六节熟料烧成系统

生料经旋风预热器和分解炉系统预热﹑分解后、进入窑内煅烧。出窑高温熟料经高效篦式冷却机冷却后,由链斗输送机送入熟料库。冷却熟料的热风除满足窑及分解炉所需外,一部分被送往原料烘干车

间,剩余废气进入熟料电收尘器净化排放。

第七节熟料储存、输送及散装

熟料储存采用Φ40m熟料库,储量43000t,并设置一个Φ10m的次熟料库。

经库底扇形阀的出库熟料由链斗输送机、胶带输送机送至熟料散装仓,并预留分路出口至老线联合储库和以后扩建的水泥粉磨系统。

第八节原煤卸车及输送

原煤由火车运输进厂,通过链斗卸车机卸入原煤露天堆场,经门式抓斗起重机搬运,由胶带输送机送至原煤预均化堆场

第九节原煤预均化堆场及输送

原煤预均化堆场为长形露天型式

原煤由胶带机及侧面悬臂堆料机按人字形堆料方式堆成两个长形料堆;均化后的原煤经倾斜桥式刮板取料机沿料堆端面取出后,通过胶带输送机送往煤粉制备车间的原煤仓。

第十节煤粉制备及输送

原煤经仓底给煤机定量喂入辊式磨煤机粉磨;原煤的烘干热源来自窑尾废气。煤粉随出磨气体进入选粉机,分离下的粗粉送入分解炉的煤粉仓。细粉随气体进入在线脉冲袋式收尘器,其收下的煤粉送至回转窑的煤粉仓,煤粉仓底设气力输送系统。经袋收尘器净化后的废气经烟囱排入大气,粉尘排放浓度小于50mg/Nm3 。由于煤磨位置距离烧成系统较远,因而需分别在窑尾和窑头另设置煤粉仓。来自煤磨车间的煤粉通过气力输送至窑尾和窑头的煤粉仓,煤粉经仓底煤粉计量系统计量后,通过气力输送至窑头煤粉燃烧器和分解炉燃烧器。

第十一节计量设备一览表

第十二节安全注意事项

设备操作运行过程中,必须严格遵循安全操作规程,明确分工,统一指挥。

开车必须先有信号;设备出现故障,必须停车检修时,应在现场及中控设警告标志,联锁控制开关必须打到机旁控制。机旁控制开关钥匙必需有专管人员负责,严禁随意开车、停车;一切操作必须由中控操作员进行,其他人不得随意乱动;非操作调试人员不得进入中央控制室。

在正常负载运行过程中出现故障联锁停车时,必须迅速找出故障原因并作出正确判断,采取相应的措施,及时正确处理。建立车间日常的维护保养制度,每班必须对其负责的设备进行检查,通过勤监视、勤检查、勤联系,以便及时发现问题,使系统工作状态能时时稳定在

最佳的操作控制范围内。

各相关车间的安全注意事项详见工艺操作说明书。第十三节工艺流程图 ( 见附录 )

桶装饮用纯净水生产过 程控制程序 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

桶装饮用纯净水生产过程控制程序 1.目的 保证直接影响产品质量的生产过程在受控状态下进行,以确保最终产品满足国家标准和用户要求。 2.适用范围 适用于直接影响产品质量的生产过程中各工序控制。 3.相关责任 纯水制作部负责生产过程质量控制的归口管理。 办公室及仓库负责生产物资的采购和保管。 纯水检验室负责本程序中质量特性的检验和验证。 4.工作程序 纯净水生产工艺规程

4.2.1准备工序 4.2.1.1将环境卫生和车间内部卫生达到六面洁净,地面每天用水冲洗。 4.2.1.2所有操作人员均必须取得上岗证,无上岗证一律不得上岗。 4.2.1.3操作人员必须熟悉本岗位操作规程和工艺纪律以及卫生制度。 4.2.2生产过程 4.2.2.1严格按照逆渗透制水设备操作程序,按步骤操作,并详细记录《纯水 站运行数据记录》中的各项技术参数。 4.2.2.2开启臭氧发生器,向纯水箱中充加臭氧,利用循环泵使臭氧与纯水充 分混溶,达到有效的杀菌效果。 4.2.2.3将空桶在水桶预处理间一次清洗水池中,内外壁作预处理。 4.2.2.4将作预处理后的空桶在清洗车间用洗桶机再清洗一遍。 4.2.2.5灌装、消毒、封盖,使用专用灌装设备,严禁操作人员直接接触灌装 瓶、瓶盖等,同时严格按下列步骤进行: 4.2.2.穿戴工作鞋、工作服、工作帽、口罩,按照工序操作。 4.2.2.灯检时,细观察水桶内部水质情况,只准有微小气泡,不准有其它杂 质。 4.2.2.贮存、灌装成品放置成品车间。 4.2.2.在贮存过程中,定期紫外线照射,杀灭空气中的各种有害细菌。 纯净水生产作业指导书 4.3.1制水设备开机程序(无关人员未经许可不许入内)。 4.3.1.1先查看一遍所有开关是否在所在位置。 4.3.1.2开启总电源。 4.3.1.3将控制开关打开。 4.3.1.4按原水启动按钮,开启原水增压泵,待浓水出水口流出水时,再同时 启动①和②,机器系统开始工作。 4.3.1.5观察整台设备是否转动正常,从声、光等方面看,同时将滤前压、滤 后压及一、二级反渗透系统的各数据记录在《纯水站运行数据记录》 中。

培训教材 手工焊接工艺

目录

(1)焊锡特点 焊锡作为一种用于焊接电路元件的材料,有着相对较低的熔点。大约200摄氏度它即可熔化。熔化的焊锡容易打湿构成电极的原材料,比如用于印刷电路板上的铜。 焊锡,快速流过金属之间的空隙,比如印刷电路板和元件之间巨大的电极差,冷却后就变的相当坚固,将金属牢固地连接起来。 一种用来连接金属的合金叫做铜锌合金。铜锌合金可以分为两类:在450摄氏度以下熔化的叫软焊锡,在450摄氏度以上熔化的叫硬焊锡。通常所用的焊锡归为软焊锡。 (2)焊接目的 焊接必须达到以下目标: 1)电路连接 将两块金属焊连起来以便电流可以通过。 2)机械连接 将两块金属焊连起来以确保其安全稳固。 3)有效密封 焊接一块金属以防止水、空气和油泄露以及防止他们渗入金属内部。 4)防止腐蚀 焊接覆盖了金属表面从而防止他们氧化(或者被侵蚀)。

(1) 锡-铅易熔焊锡 焊接中最常用的焊锡是由锡或铅构成的,或者由二者混合而成。锡-铅焊锡中由63%的锡和37%的铅混合而成的被称做锡-铅易熔焊锡有着所有此类焊锡中最底的熔点183摄氏度。 锡-铅易熔焊锡在相同的温度条件下会在固态和液态状况之间相互转化。即:所有的固态锡-铅易熔焊锡在被加热到183摄氏度时均会转变为液态。相反地,当温度低于183摄氏度时它又会变回固态。与其他锡-铅焊锡不同,锡-铅易熔焊锡不存在半熔化期,固体和液体的状态是同时存在的。 固态液态 加热至183摄氏度 易熔焊锡(63%锡,37%铅) 固态半熔化状态液态 加热至183摄氏度加热至220摄氏度 普通焊锡(55%锡,45%铅)

纯水车间桶装水生产工艺流程 1. 水处理:原水—多介质预处理—活性炭—软水器—精密过滤器(三组)—R反渗透(一级、二级)—灌装泵—紫外线杀菌—灌装线。 2. 桶装水灌装线:人工上桶—拔盖机—自动上水—内外桶清洗消毒灌装机—上桶盖—贴批号套膜—热缩机—灯检—卸桶。 3. 水源准备:桶装水是由两个二级水箱的水灌制完成的,为了保证灌装谁的充足供给,必须前一天晚上把连接灌装泵的二级水箱注满水,与此同时,把此水箱底下的连接另一个二级水箱的阀门关上,水箱上的进水阀门也顺之转向另一个二级水箱,这样是为了保证设备的正常供水。开始制桶装水时,必须先查看所有二级水箱阀门是否恢复原样,在保证不影响设备用水的前提下,可以把连接EDI水箱的阀门截上。电主箱打开电工箱后,在保证自身安全的情况下把控制灌装泵和空压机泵的阀门逐一合上后,关上电工箱门并锁上。 4. 桶装水生产线准备:每次生产桶装水时,先把盖进行消毒,要求爱尔施消毒片每次溶解30片后倒入消毒桶(约50L水)内对盖进行30分钟以上浸泡后,放掉污水必须用纯净水对盖进行清洗数遍,方可使用。 5. 两消毒水箱分别注入自来水(每水箱约200L)第一水箱为自来水清洗,第二水箱为消毒清洗,要求用爱尔施50片溶解后方可倒入水箱内。 6. 打开机器总开关检查“紧急停止”钮是否开启(2个),电工箱内电源是否处在打开位置,再用钥匙打开控制电源,一切准备就绪后,

回到机房,再次对机器进行各项检查,确认无误后方可把灌装泵打开,再把二级开关按钮转向手动,最后按住灌装机器

“启动”按钮,3秒钟后机器启动,进行桶装水灌制。操作间以外上桶,卸桶由专人完成。 7. 在生产水的过程中,由于灌装水的用水量较大,机器启动频繁,要求工作人员最少每10分钟队机房巡视一次,如果设备用水与车间灌装用水发生冲突时,首先要保证设备用水。 注:在灌制过程中机器出现任何异常现象必须先停机再进行解决操作。挂盖儿出现脱落时,必须由传送带把桶传出后方可手动上盖操作,如违规操作出现问题。 药剂科—制水车间 2016.06.03 (注:文档可能无法思考全面,请浏览后下载,供参考。可复制、编制,期待 你的好评与关注!)

第一章工厂概述及总体布置 第一节概述 (1) 本项目为建设一条5500t/d水泥熟料的新型干法生产线,并预留二期同规模生产线的余地。采用五级旋风预热器带在线喷腾式分解炉的新型干法熟料生产工艺,年产熟料181.5万吨。 (2) 原料来源 本工程石灰石是利用船山矿提供的粉矿、尾矿、剥离矿(≤50mm)、水分<5.0%。由胶带输送机运输进厂。 粘土由前黄粘土或周边地区的后固、友谊、黄埝岗等粘土矿供应,汽车运输进厂,粒度≤200mm(≤80mm的占85%),水分<15%。 铁质校正原料采用南京钢厂供应的钢渣,粒度<10mm,水分<15%。汽车运输进厂。 砂岩由句容小衣庄仑山砂岩矿供应,粒度<25mm,水分<5%。汽车运输进厂。 粉煤灰由扬子电厂供应,水分<25%。汽车运输进厂。 (3) 原料配料 原料配料采用石灰石、粘土、钢渣、砂岩及粉煤灰。主要参考配料方案的配料比例如下: 石灰石:粘土:钢渣:砂岩:粉煤灰=79.99%:8.20%:4.39%:4.61%:2.81%。 (4) 燃料来源 本工程烧成用煤来源较多,主要为徐州、山东枣庄、兖州等地提供,粒度≤50mm(占90%),水分<10%。火车运输进厂。

第二节物料平衡表 江苏联合水泥有限公司水泥熟料生产线物料平衡表 2

第三节主机设备及工作制度

第四节全厂各种物料的储量与储期

第二章工艺流程及说明 第一节石灰石进厂输送 石灰石进厂利用原有的碎石库进行改造,在库侧增加卸料口,卸出的石灰石经胶带机送入石灰石预均化堆场,胶带机设计能力为1100t/h。在送入堆料设备之前,预留旁路可直接送入取料胶带机。碎石通过皮带机,由悬臂式堆料机送入石灰石预均化堆场,预均化堆场每堆石灰石储存量33000t。 第二节石灰石预均化堆场及输送 石灰石预均化堆场为长形露天型式 取料采用倾斜桥式刮板取料机。经过预均化后的石灰石由胶带输送机送至原料配料站。 第三节辅助原料储存、烘干及原料配料 粘土、粉煤灰由汽车运输进厂,先由桥式抓斗起重机卸入联合储库中储存。粘土、粉煤灰可通过库内喂料斗下的预喂料板喂机、称重给料机直接配料送入原料磨系统,如粘土、粉煤灰水分较高,将通过胶带机送入立式烘干机中烘干,烘干后由胶带机输送入中间储库储存,库底设有预喂料板喂机、称重给料机,可配料送入原料磨系统,烘干热源来自窑头篦冷机的废气,并设置备用煤粉热风炉。钢渣、砂岩由汽车送入联合储库储存,并由桥式抓斗起重机送入喂料斗,经过喂料斗下的预喂料板喂机、称重给料机计量后,和其他配合原料一起送入原料磨系统。 石灰石设置2座200m3园库,其中一座为二线预留。库下设有预喂料板喂机、称重给料机,按设定的配比将定量给出后,和其他配合原料一起送入原料磨系统。 第四节原料粉磨及废气处理

第一章绪论 1.1 概述 水泥工厂设计是水泥工厂土建施工、投产后正常生产和未来发展的前提基础,最直接关系到水泥厂的投资成本和效益回报,具有至关重要的低位和意义。而水泥工厂设计的核心就是工艺设计,包括生产工艺流程的选择和工艺设备的选型及布置。 新型干法水泥生产经过多年的技术攻关和生产实践,在我国已经实现了5000T/D的国产化,并在投产后迅速达标。各设计院利用自己的核心技术优化烧成系统,能耗均能达到国际先进水平的。新型干法是以旋风预热器-分解炉-回转窑-篦冷机系统(既“筒-管-炉-窑-机”)为核心,使水泥生产过程具有高效、低耗、绿色环保和大型化、自动化的特征。同时有效降解利用生活垃圾、工业废渣和有毒有害废弃物,促使水泥工业实现清洁生产和可持续发展的战略目标。这在德国一些为发达国家已逐步显露。 我国水泥产量已经连续18年居世界各国首位,但产品质量不高、生产水平落后、污染严重的问题也十分突出,急需进行产业调整。新型干法水泥生产的水泥仅占水泥总量的55%,而发展国家都在90%以上。目前我国水泥生产企业有一定规模的近5000多家,国内十大水泥集团水泥产量仅达到全国总产量的23%,而世界十大水泥集团的产量占世界水泥总产量的1/3以上。另外我国的水泥散装率也非常低,2007年仅达到了40%,而世界发达国家水泥在上世纪60年代末就完成了从袋装到散装的改革,实现了水泥散装,散装率达到并保持在90%以上。因此,我国水泥工业的发展任重而道远。 经过5·12汶川大地震和国家大力发展西部的政策性引导,四川水泥出现了前所未有的火爆,国内水泥巨头纷纷在四川投产新生产线,随着大量中小立窑的淘汰,四川水泥资源配置正逐渐优化,步入良好的发展轨道。放到全国,中国水泥正发生着翻天覆地的变化。在2009年中国国际水泥峰会上中国水泥协会会长雷前治透露,有关部门正在酝酿制定水泥工业发展规划,推动产业联合重组将是主要内容之一。所以,中国水泥的前景值得期待。 1.2 本设计简介 本设计是5000t/d水泥熟料预分解窑烧成窑尾工艺设计,采用目前国内外水泥行业相对比较先进的技术和设备,特别结合我国原燃料条件,在设备选型上尽量考虑国产,最大限度的降低基建投资和能耗,同时又最大限度的提高产量和质量,做到技术经济指标先进、合理,生产过程绿色环保。 本设计采用4组分(石灰石、铝矾土、砂岩、硫酸渣)配料生产,因交通便利,离峨眉山市约12KM,铝矾土、砂岩、硫酸渣来源丰富、运距短,因此采用火车和汽车结合的运输方式。页岩配料仓底下设Centrex筒仓卸料器,以便湿物料的顺利排出。 本设计中石灰石的预均化采用圆形预均化堆场,相对矩形预均化堆场具有占地面积少、基建投资省、操作维护方便且均化效果相差不大等优势。其规模为φ110 m。石灰石矿山矿化学成分稳定,品质优良,均匀性好,全矿CaCO3 标准偏差只有3个台段超过3.0%,最大为3.5%,平均为2.25%。配料用石灰石存储圆库规格为1-φ8×18m,有效储量为1360t,实际存储时间为5.1h,能满足生产的正常进行。 原煤在预均化方式选择时亦采用圆形预均化堆场,原煤成分波动对外购煤而言质量很难预先控制,同时考虑到可能存在多点供煤,设置预均化堆场非常有必要。其规格为φ90m,有效储量为6207t。回转悬臂堆料机生产能力150t/h,桥式刮板取料机取料能力为60t/h。预均化堆场外设置一堆棚,作为原煤进厂的临时堆放地,也起缓冲作用。 生料磨采用TRM53.4的立磨一台,生产能力430 t/h,设有物料外循环系统。该生料磨2008年9月1日在辽宁富山水泥5000t/d生产线上投产运行,台时产量稳定在430 t/h,无论是产、质量均能满足5000t/d生产线的生产要求。

纯净水的生产工艺流程是什么?矿泉水水厂水处理设备生产过程中的质量控制和措施 工艺流程方案 (1)第一级预处理系统:采用石英沙介质过滤器,主要目的是去除原水中含有的泥沙、铁锈、胶体物质、悬浮物等颗粒在20μm以上对人体有害的物质,自动过滤系统,采用进口品牌自动控制阀,系统可以自动(手动)进行反冲洗、正冲洗等一系列操作。保证设备的产水质量,延长设备的使用寿命。同时设备配备有自我维护系统,降低维护费用。 (2)第二级预处理系统:采用果壳活性炭过滤器,目的是为了去除水中的色素、异味、生化有机物、降低水的余氨值及农药污染和其他对人体有害的物质污染物。自动过滤控制系统,采用进口品牌自动控制阀,系统可以自动(手动)进行反冲洗、正冲洗等一系列操作。 (3)第三级预处理系统:采用优质树脂对水进行软化,主要是降低水的硬度,去除水中的钙镁离子(水垢)并可进行智能化树脂再生。自动过滤系统,采用进口品牌自动软水器,系统可以自动(手动)进行反冲洗。 (4)第四级预处理系统:采用双级5μm孔径精密过滤器(0.25吨以下为单级)使水得到进一步的净化、使水的浊度和色度达到优化,保证RO系统安全的进水要求。 (5)纯净水设备主机:采用反渗透技术进行脱盐处理,去除钙、镁、铅、汞对人体有害的重金属物质及其他杂质,降低水的硬度,脱盐率98%以上,生产出达到国家标准的纯净水。 (6)杀菌系统:采用紫外线杀菌器或臭氧发生器(根据不同的类型确定)提高保质期。为提高效果,应使臭氧与水充分混合,并将浓度调整到最佳比。 (7)一次冲洗:采用不锈钢半自动冲瓶机对瓶子的内、外壁进行清洗,清洗的水量可调。 矿泉水水处理设备-水 厂矿泉水设备 天然矿泉水厂建厂要 求、矿泉水引水工艺、曝气 工艺、过滤和消毒工艺、充 气工艺、灌装工艺、洗瓶工 艺、矿泉水工艺流程及其生

日产5000吨熟料水泥生产线工艺设计-参数 摘要 本次设计的是一条日产5000吨水泥熟料的新型干法水泥生产线。该生产线主要生产的水泥品种为P.O 42.5和P.F 32.5水泥,袋散比为:40%:60%。 本次设计的主要内容包括:全厂生产工艺流程设计;熟料矿物组成设计及配料计算;工艺平衡计算(物料平衡、储库平衡、主机平衡);计算和确定新型回转窑、悬浮预热器、分解炉的型号及规格,以及窑尾气体平衡的计算,同时还编写了全厂工艺流程概述、全厂质量控制表等;最后进行了全厂工艺平面布置的设计。 在本次设计中,采用了一些新的工艺技术,例如:高效率立式磨和高效选粉机等,特别是采用的TDF型分解炉为喷腾型分解炉,结构简单,外形规整,便于设计布置,为DD型的改进型,是国内制造的新一代分解炉。本次设计还采用了利用窑尾热废气预热生料以及在窑头窑尾设置余热锅炉进行余热发电的有效方法来降低系统热耗。 关键词:配料,选型,预热器,分解炉,烧成窑尾

The Design of a Cement Clinker Production Line With the Capacity of 5000 Tons Per Day-Parameter 3 ABSTRACT The title of the graduating design is to construct a cement plant with 5000 tons per day production line the main production is 42.5 P.O and 32.5 P.F, Bag than scattered: 40%:60%。 The main content of this design is:Selection of ratios and the calculating and of raw mixes ;Manufacturing process and selection of the main machines ;The phases of this design is to calculate and design preheated and pre -claimer and also the balancing of the main machines at the same time , I compose the summarization of technology flow for what factory and quality control of the whole factory and prospects of the design project for graduation etc ;The 1ast step of the design is the layout of the whole plant .In the design , some new technologies and techniques are introduced such as vertical spindle moll and high efficiency classifiers and acts . In this design, adopt some new technology, for example: efficiency vertical polishing and efficient classifier, etc.Especially the TDF type of decomposing furnace smoke for spray type decomposition furnace, simple and neat appearance, easy to design layout, DD type for improved by tianjin cement design institute transformation, the domestic manufacturing of a new generation of decomposing furnace.This design has also used the use of hot gas preheating and end of the raw material in the kiln head end of the waste heat boiler to waste heat power set the effective method to reduce the heat consumption system. KEY WORDS: ratio of raw materials ,slection ,preheater, calciner,Burn into kiln tail

摘要 水泥是社会经济发展最重要的建筑材料之一,在今后几十年甚至是上百年之内仍然是无可替代的基础材料,对人类生活文明的重要性不言而喻。 现代最先进的水泥生产技术就是新型干法预分解窑。预分解窑是在悬浮预热器与回转窑之间增设分解炉,在分解炉中加入占总用量50%-60%的燃料,使燃料燃烧的过程与生料碳酸盐分解的吸热过程在悬浮状态或沸腾状态下迅速进行,从而使入窑生料的分解率从悬浮预热窑的30%-40%提高到85%-90%,使窑的热负荷大为减轻,窑的寿命延长,而窑的产量却可成倍增长。与悬浮预热器窑相比,在单机产量相同的条件下,预分解窑具有:窑的体积小,占地面积减小,制造、运输和安装较易,基建投资较低,且由于一半以上的燃料是在温度较低的分解炉内燃烧,,产生有害气较少,减少了对大气的污染。 体NO x 为了符合当今水泥行业的发展需求同时也是对大学本科四年所学知识的考查,我选择了“日产5000吨水泥熟料新型干法生产线窑尾系统工艺设计”这个课题作为我的毕业课题。设计范围主要是窑尾系统,通过配料计算、工艺平衡计算等得出结果,并结合实际对主机及附属设备进行选型,进而对各种设备进行工艺布置,对全厂的设备进行简单规划。 为了使本次设计各项指标符合国家标准,本次设计的过程和结果完全依据水泥工厂设计规GB50295—1999;同时设计上参考了德州大坝水泥5000 t/d 熟料生产线、烟台东源5000 t/d 新型干法生产线等国内先进的相近规模生产线,并密切联系了毕业实习以及大学期间的认识实习、生产实习等。在符合最新生产发展要求的基础上,达到最大程度节约资源、能源,做到既降低生产成本又能稳定生产,经济效益和社会效益双赢的可持续生产。 关键词:电力系统;烧成系统;配料系统;粉磨系统

1纯净水生产工艺流程图(之1/2) 控制要求 提供符合GB5750要求的水源,有动、 静态检测 并有记录 目的:提供优良的原水 20T 不锈钢罐,有的空气呼吸器,每半年进行一次清洗消毒, 每周进行水微生物和理化检测 目的:积蓄原水,除去原水中泥沙 控制要求 不锈钢罐,每7天进行一次正洗和 反洗 每周进行一次水微生物和理化检测,每半年消毒一次。 目的:除去水中较大的有机物及其它 异物

控制要求 不锈钢外壳, 两组共14支 5um 滤芯 , 每6个月更换一次或滤芯压差大于时更 换 目的:过滤大颗粒杂质,保护RO 膜, 加阻垢剂主要是包裹水中 的Ga 2+、Mg 2+离子,使之不易堵塞 RO 膜孔 36根陶氏膜,树脂外壳,正常情况下二年半清洗一次或当一、二 泵压后压一、二级浓水压差大于1MPa 时,应对RO 膜进行清洗 (参见作业 文件) 目的:截留进水中 的杂质,离子和有机物及病毒等 30根陶氏膜,树脂外壳,每三年进行一次清洗或当一、二泵压后压一、

二级浓水压差大于1MPa 时,应对RO 膜 进行清洗 目的:将水电导率降 为10us/cm 以内,除去水中异物 不锈钢罐,每季度进行一次清洗消毒 目的:贮存过滤后的水,确保生产连 续性 4T 不锈钢罐,臭氧浓度~,每小时记录 臭氧在线值 目的: 杀灭水中微生物,防止二次污染 不锈钢管罐,原则上每6个月进行一次清洗消毒 目的:保持臭氧浓度 接下页

纯净水生产工艺流程图(之2/2) 接上页 控制要求 钛滤芯,30根滤芯直径,外壳不锈钢,每6个月清洗一次 目的:过滤杂质及微生物残渣 全不锈钢自动灌装机,机时产量 900桶 /小时 目的:生产出合格的 成品水 目视,双灯检台,分别检测桶内桶底和桶身及漂浮物

综合维修车间培训教材(一) 手工电弧焊操作教程 综合维修车间 二〇一六年一月

手工电弧焊操作流程 电弧焊是熔化焊中最基本的焊接方法,它也是在各种焊接方法中应用最普遍的焊接方法,其中最简单最常见的是用手工操作电焊条进行焊接的电弧焊,称为手工电弧焊,简称手弧焊。手弧焊的设备简单,操作方便灵活,适应性强。它适用于厚度2mm以上的各种金属材料和各种形状结构的焊接,尤其适于结构形状复杂、焊缝短或弯曲的焊件和各种不同空间位置的焊缝焊接。手弧焊的主要缺点是焊接质量不够稳定,生产效率较低,对操作者的技术水平要求较高。 手弧焊的焊接过程:首先将电焊机的输出端两极分别与焊件和焊钳连接,如图5-4所示。再用焊钳夹持电焊条。焊接时在焊条与焊件之间引出电弧,高温电弧将焊条端头与焊件局部熔化而形成熔池。然后,熔池迅速冷却、凝固形成焊缝,使分离的两块焊件牢固地连接成一整体。焊条的药皮熔化后形成熔渣覆盖在熔池上,熔渣冷却后形成渣壳对焊缝起保护作用上。最后将渣壳清除掉,接头的焊接工作就此完成。 图5-4 手工电弧焊示意图 手弧焊设备 手弧焊的主要设备是弧焊机,俗称为电焊机或焊机。电焊机是焊接电弧的电源。现介绍国内广泛使用的弧焊机,如图5-5所示。 1、BX3—300型交流弧焊机

图5-5交流弧焊机 2、直流弧焊机 直流弧焊机供给焊接用直流电的电源设备,如图5-6所示。其输出端有固定的正负之分。由于电流方向不随时间的变化而变化,因此电弧燃烧稳定,运行使用可靠,有利于掌握和提高焊接质量。 使用直流弧焊机时,其输出端有固定的极性,即有确定的正极和负极,因此焊接导线的连接有两种接法,如图5-7所示。 1)正接法焊件接直流弧焊机的正极,电焊条接负极; 2)反接法焊件接直流弧焊机的负极,电焊条接正极。 导线的连接方式不同,其焊接的效果会有差别,在生产中可根据焊条的性质或焊件所需热量情况来选用不同的接法。在使用酸性焊条时:焊接较厚的钢板采用正接法,因局部加热熔化所需的热量比较多,而电弧阳极区的温度高于阴极区的温度,可加快母材

纯净水/矿泉水厂生产工艺流程(图): a) 原水泵 主要功能:恒定系统供水压力,稳定供水量 b) 机械过滤器 采用多次过滤层的过滤器,主要目的是去除原水中含有的锰、铁重金属、泥沙、铁锈、胶体物质、悬浮物等颗粒在20um以上的物质,系统可以进行反冲洗、正冲洗等一系列操作。 主要功能:保证设备的产水量,延长设备的使用寿命。 c) 活性炭过滤器 采用果壳活性炭过滤器,活性炭不但可吸附电解质离子,还可以进行离子交换吸附。经活性炭吸附还可使高锰酸钾耗氧量(COD)由15mg/L(02)降至2-7mg/L(02),此外由于吸附作用使表面被吸附复制的浓度增加,因而还起到催化作用,去除水中的色素、异味、大量生化有机物、降低水的余卤值及农药污染物和除去水中三卤化物(THM)以及其他的污染物。系统可以进行反冲洗、正冲洗等一系列操作。同时,设备具有自我维护系统,运行费用很低。 主要功能:保证设备的产水质量,延长设备的使用寿命 d) 软化系统 为防止浓水端特别是RO装置最后一根膜组件浓水侧出现CACO3,MGCO3,MGSO4,CASO4,BASO4,SRSO4,SISO4的浓度大于其平衡溶解度常数而结晶析出,损坏膜原件的应有特性,在进入反渗透膜组件之前系统采用钠型阳离子交换树脂,进行离子交换吸附,去除水中主要硬度

成分,吸附饱和后,树脂失效,可用工业用盐进行再生树脂,使之恢复交换能力。 每套软化系统包括:软化罐、控制器(或射流器/盐泵)、盐箱及盐阀 主要功能:防止反渗透摸结垢,延长反渗透膜的使用寿命 e) 精密过滤器 精密过滤器用来截留预处理系统漏过的少量机械杂质。过滤器筒体采用工程塑料或SUS304材质;内装PPF滤芯。聚丙烯滤芯是一种效率高、阻力小的深层过滤元件。适用于含悬浮杂质较低(浊度小于2-5度)的水进一步净化。聚丙烯滤芯由聚丙烯纤维按一定规律缠绕在注塑聚丙烯多孔管上形成。主要功能:保证进入反渗透膜的水颗粒度小于0.1um f) 反渗透系统 反渗透装置是用足够的压力使溶液中的溶剂(一般是水)通过反渗透膜(或称半透膜)而分离出来,因为这个过程和自然渗透的方向相反,因此称为反渗透。 反渗透法能适应各类含盐量的原水,尤其是在高含盐量的水处理工程中,能获得很好的技术经济效益。反渗透法的脱盐率提高,回收率高,运行稳定,占地面积小,操作简便,反渗透设备在除盐的同时,也将大部分细菌、胶体及大分子量的有机物去除。 h)设备工艺流程图: 原水→原水增压泵→多介质过滤器→活性炭过滤器→离子交换器→保安过滤器→多级高压泵→RO反渗透系統→纯水箱→全自动桶/瓶水灌装生产线→包装→入库

毕业设计方案 题目5000t/d熟料新型干法水泥厂 烧成窑尾系统工艺设计 学院材料科学与工程 专业材料科学与工程 班级 学生 学号 指导教师 二〇一一年三月三十日

学院材料科学与工程专业材料科学与工程 学生学号 设计题目5000t/d熟料新型干法水泥厂烧成窑尾系统工艺设计 一、选题背景与意义 1. 国内外研究现状 水泥是社会经济发展最重要的建筑材料之一,在今后几十年甚至是上百年之内仍然是无可替代的基础材料,对人类生活文明的重要性不言而喻。二十世纪六十年代至八十年代这二十年中,国外水泥生产技术发生了重大变革,经历了两个发展阶段。第一阶段是由湿法或半干法向预热器窑新型干法发展;第二阶段是由预热器窑向预分解窑发展。至七十年代末,世界上工业发达国家基本上都完成了这个转变。 自九十年代以来世界水泥产量平均每年以4%的速度连续增长。这种发展趋势今后仍将保持下去。近10年来,发达国家由于各国经济发展速度减缓,生产成本增高和能源消耗、环保要求等各方面原因,水泥生产呈现饱和和缩减态势。而与此同时,发展中国家水泥需求量不断增大,带动了那里的水泥工业的迅猛发展,特别是东亚、西南亚地区,1998年亚洲国家生产的水泥几乎占到了世界水泥总量的60%以上。 在此期间,发达国家的跨国公司和集团,利用他们在水泥生产技术和装备制造方面的优势以及在国际资本运作方面的实力,利用发展中国家丰富的原料资源、相对廉价的劳动力以及资金的相对短缺,采取在发展中国家投资或合资建厂以及购买股权的办法,在国外发展自己的水泥基地,发展国际水泥贸易取得比在本国更大的经济利益,甚至反销本国,满足本国的水泥消费需求。在这方面,日本、韩国表现得最为明显。欧洲一些大公司半数以上产量是在国外生产的。 七十年代我国陆续建立了一些立筒预热器窑和旋风预热器窑,并在预分解的开发方面烧油烧煤实验均获得成功。七十年代末我国分别从日本、澳大利亚、丹麦等国引进了大、中型的预分解窑干法生产成套设备,并在建成投产后取得良好的技术经济效益。在此基础上,通过对国外设备的消化和国内自行建设的新型干法生产线的总结,八十年代初我国自行设计了700t/d熟料生产线的预分解窑成套设备,并组织了2000t/d熟料预分解窑干法生产线成套设备的设计、制造和建设。又将一些湿法或半干法生产的老厂改造成新型干法厂,也都取得了成功。 二十世纪八十年代末,我国已建成二十多套2000t/d新型干法水泥生产线,通过引进消化国外20项先进技术来改进我们自行开发的设备,是我国2000t/d新型干法水泥生产线渐趋成熟,双阳水泥厂的建成并达标生产就是成熟的标志。二十世纪九十年代初,我国实施开发4000t/d 大型新型干法烧成系统。 我国已经成为名副其实的水泥生产大国,但总体水平不高,不是水泥工业强国,其表现有以下的基本特点:

平衡计分卡的四个维度包含哪些指标 1. 财务维度 财务绩效量度可以显示企业策略的实施与执行,对于改善本期净利是否有所贡献。财务目 标通常与获利能力有关,如快速的销货成长或产生现金流量等,而衡量标准往往是营业收入、 资本运用报酬率,或附加经济价值 (Economic Value Added ,EVA)。企业在不同的生命周期, 有不同的财务目标,然而企业的生命周期与衡量策略的财务议题可相互结合。同时将企业的生 命周期分为三个阶段:成长期、维持期、收割期,而此三个时期的企业策略,都受到三个财务 性议题的驱使,分别为收益成长与组合、降低成本/改进生产力、资产利用/投资策略。处于不 同生命周的企业可依照公司策略,分析出各财务性议题适合的绩效衡量指针。 2. 顾客维度 顾客是企业获利的主要来源,因此,满足顾客的需求便成为企业追求的目标。在这个维度 中,管理阶层确立他们希望事业单位竞逐的顾客和市场区隔,并随时监督事业单位在这些目标 区隔中的表现。同时也协助企业能明确的传达自己的价值主张来吸引和保留目标顾客,且价值 主张是核心顾客成果量度的动因。而核心顾客的量度包括顾客满意度、顾客延续率、新顾客争 取率及顾客获利率等。 3. 内部流程维度 内部流程维度目的在满足股东及达成顾客维度目标,因此在制定这个维度的目标与量度时, 应先做企业价值链分析,将旧有的营运流程改善以达到满足财务及顾客构面的目标,建立一个 能解决目前及未来需求的完整内部过程价值链,一个企业共通的内部价值链模式,包含三个主 要的企业流程:创新、营运及售后服务,由了解顾客需求以创新并用以设计新的营运流程,而 再经由售后服务流程到经由内部价值链来满足顾客和股东的目的。 4. 学习与成长维度

大庆水泥公司4800t/d熟料新型干法生产线烧成窑尾工艺设计 -P·F 32.5;P·O42.5 摘要 本设计为日产4800吨水泥熟料生产线设计—重点车间:烧成窑尾。烧成车间是水泥成品制备的重要工艺过程,它直接影响水泥质量的好坏,因此水泥烧成车间设计在整个水泥厂的设计中是一个很重要的环节。窑尾系统是由NST-I分解炉、旋风筒、连接管道及附件等组成。 此次论文的主要内容是:在配料计算基础上,进行了物料平衡、储库平衡、主机平衡计算,并以此为依据,对全厂储库、主机及辅机进行了选型和工艺布置;重点对烧成窑尾进行了工艺计算、设备规格设计、工艺布置设计。 预分解窑生产工艺指采用窑外分解新工艺生产的水泥,其生产以悬浮预热器和窑外分解技术为核心,采用新型原料、燃料均化和节能粉磨技术及装备,全线采用计算机集散控制,实现水泥生产过程自动化和高效、优质、低耗、环保。 关键词:烧成窑尾,悬浮预热器,NST-I分解炉

Kiln Technology Design of 5000 t/d Cement Clinker Production Line in daqing -P·F 32.5;P·O42.5 Cement ABSTRACT This design is aim at the end of kiln technics for 4800t/d ripe material new type dry process calcinations workshop. The end of kiln is of crucial importance in cement production process, since it directly influences the quality of the cement product.Therefore,the design of the end of kiln in the whole of the cement plant’s design is very important aspect. The end of kiln is composed of NST-I break down furnace, cyclone canister , joint pipeline and attachment, and so on. This design carried on the material balance, reservoir balance and host balance calculation which were based on the calculation of the ingredients, and as a basis, the whole plant reservoir, main and auxiliary machinery having been selected and carried on the layout process; and then it was carried on the process calculation, equipment specification design, process layout design which were focus on the firing kiln. Precalcining kiln production process of the kiln new technology of the production of cement. Its production in suspension preheater and kiln technology as the core, using new materials, fuel and energy saving grinding technology and equipment, full use of c omputer distributed control system, realizes the cement production process automation a nd high efficiency, high quality, low consumption, environmental protection. KEY WORDS: firing kiln,suspension preheater, NST-Ibreak furnace

日产5000吨熟料生产线工艺设计 毕业论文 目录 前言.................................................. I 第1章工艺设计的指导思想与原则 (2) 1.1指导思想 (2) 1.2设计原则 (2) 第2章配料计算 (5) 2.1原始数据 (5) 2.2配料计算 (5) 2.2.1确定熟料的率值 (5) 2.2.2熟料热耗的确定 (6) 2.2.3计算煤灰的参入量 (6) 2.2.4用EXCEL计算干生料的配合比 (6) 2.2.5将干料配比折算成湿料配比 (10) 第3章物料平衡 (11) 3.1烧成车间生产能力和工厂能力的计算 (11) 3.1.1窑型和规格的选取 (11) 3.1.2窑的台时产量标定 (12) 3.2 原、燃材料消耗定额的计算 (12) 3.2.1生料的消耗定额 (12) 3.2.2确定水泥的配比 (13) 3.2.3干石膏的消耗定额 (14) 3.2.4干混合材的消耗定额 (15) 3.2.5干煤的消耗定额 (15) 3.2.6设计水泥的产量 (15)

第4章主机平衡 (18) 4.1 石灰石破碎机的选型 (19) 4.2 生料磨选型 (19) 4.3 煤磨 (19) 4.4 水泥磨系统 (21) 4.5 包装机 (21) 4.6 主机平衡表 (21) 第5章储库平衡 (23) 5.1 原燃料预均化堆场 (23) 5.2 生料库 (23) 5.3 铁粉储库 (23) 5.4 石膏储库 (23) 5.5 混合材储库 (24) 5.6 熟料的储库 (24) 5.7 水泥储库 (25) 5.8 砂岩库 (25) 5.9 调配库 (25) 5.10物料储存方式及储量储期表 (25) 第6章工艺流程简述 (27) 6.1生产工艺流程及特点 (27) 6.1.1各工艺流程描述 (27) 第7章烧成窑尾工艺计算 (30) 7.1选用五级预热器的原因 (30) 7.1.1预热器的功能 (30) 7.1.2各级旋风筒的分离效率 (31) 7.2分解炉的选型 (31) 7.3理论消耗料耗 (33) 7.3.1生料料耗 (33) 7.3.2预热器飞灰量 (34) 7.3.3收尘器收入灰量 (34)

纯净水生产工艺流程方案 本项目生产工段情况简述: (1)多介质过滤器:吸附及机械隔离作用,用于过滤水中的有机物及胶体等物质。 (2)活性炭过滤器:吸附及机械隔离作用,用于过滤水中的有机物及胶体等物质。 (3)软化器(离子交换树脂):交换吸附钙、镁离子,降低水的硬度。使用后的树脂利用NaCl溶液进行再生。 (4)精密过滤器:可将水中的某些有机物和细菌截留,被过滤出来的水就基本无菌了。 (5)反渗透装置:用于除去水中的杂质离子。 (6)臭氧消毒:使用臭氧发生器产生臭氧,对水的瞬间杀毒灭菌。 (7)无菌水存储:灌装前在无菌水罐中存放成品水。 (8)灌装:将成品水在无菌条件下装进水桶并封盖,保证水的卫生质量。 纯净水设备工艺流程说明:

第一级预处理系统 采用石英砂多介质过滤器,主要目的是去除水中含有的泥沙、锰、铁锈、胶体物质、机械杂质、悬浮物等颗粒在20UM以上对人体有害的物质。自动过滤系统采用进口富莱克控制器,可以自动进行反冲洗、正冲洗等一系列操作。同时,设备具有自我维护系统,运行费用低。滤材主要包括:PPF,AC椰碳等。 第二级预处理系统 采用活性炭过滤器,去除水中的色素、异味、大量生化有机物,降低水中的余氯值及农药污染和其他对人体有害的污染物质。自动过滤系统采用进口富莱克控制器,可以自动进行反冲洗、正冲洗等一系列操作。 第三级预处理系统 采用阳离子树脂对水进行软化,主要去除水中的硬度。水的硬度主要是有钙(Ca2+)、镁(Mg2+)离子构成的,当含有硬度离子的原水通过树脂层时,水中的Ca2+、Mg2+被树脂交换吸附,同时等物质量释放出钠Na+离子,从软水器内流出的水就是去掉了硬度离子的软化水。从而有效防止逆渗透膜结垢。系统可以自动进行反冲,正冲等。并可以进行智能化树脂再生,延长系统使用寿命。 四级预处理系统 采用5微米孔径精密过滤器使水得到进一步净化,使水的浊度和色度达到优化。保证RO系统的进水要求。 纯净水设备主机系统

5000t/d熟料生产线工艺管理规程 编制: 审核: 批准: 版本: 时间:

熟料煅烧工艺技术标准 1.目的 明确工艺操作要求,统一操作标准,加强过程控制使操作达到标准化规范化,实现优质、高产、低耗、安全和文明生产。 2.适用范围 5000t/d熟料生产线制造工艺 3.内容及要求 3.1窑外分解窑工艺管理的原则是:根据入窑生料经过预热分解的特点,合理的确定回转窑系统风、煤、料、窑速和各种温度、压力等参数,调整好窑与分解炉、预热器、冷却机的相互关系,稳定系统的热工制度,保护好窑皮,延长运转周期,实现优质、稳产、低耗和安全文明生产。3.2全系统设备和自动化仪表要满足生产工艺的要求,各设备的阀门开度、计量仪表指示准确,系统密闭装置完好。 3.3稳定喂料和窑速,投料量根据工艺、设备状况控制在(360±5)t/h,在正常操作时生料喂料量波动范围±2.0%;窑速控制在2.8—3.9r/min。 3.4煤粉燃烧要完全,窑尾烟室温度控制在950—1050℃,窑尾气体氧含量控制在2.5%以下,窑体表面温度控制在380℃以下。 3.5稳定生料成分,操作人员根据生料成分和煤粉质量变化情况及时调整操作参数,提高熟料质量。如果出现原燃材料、生料、熟料质量大幅度波动以及预热器结皮、篦冷机堆雪人等问题,要及时组织相关部门和人员进行认真分析,宾提出合理有效的解决方案。 3.6加强日常的生产操作管理,使回转窑工况处于受控状态之下运转,延长火砖使用寿命、降低砖耗。窑皮不好时应及时补挂,严格执行掉砖红窑必停(有砖红窑时要及时采取补挂窑皮的措施)。 3.7定检停窑时应对窑、篦冷机、预热器和分解炉进行全面检查,清理系统的积灰和结皮。对全系统的衬料要仔细检查,蚀薄、松动、脱落等要修补或更换,确保下一周期安全运转。 3.8原燃材料、生料应保持合理的储存量,最低不少于:石灰石5天(35000吨)、风机砂10天(10000吨)、粉煤灰5天(1500吨)、原煤10天(8000吨)、铁粉30天(4000吨)、生料2天(18000吨)。 3.9熟料率值要稳定,缩小波动。饱和系数控制范围为目标值±0.02,硅酸率和铝氧率控制范围为目标值±0.10,合格率大于85%。 3.10降低燃料消耗,熟料热耗目标值800kj/kg.cl。