1

3.2齿轮的结构设计及计算

3.2.1高速级齿轮设计

3.2.1.1选定齿轮类型,精度等级,材料及齿数

1)按题目传动方案选用圆柱齿轮传动

2)运输机为一般工作机器,速度不变,所以选用8级精度 3)材料选择由表11-1选择

小齿轮用45号钢调质,齿面硬度为260HBS MPa 6001lim =σ;MPa FE 4601=σ; 大齿轮用45号钢正火,齿面硬度为200HBS MPa 3802lim =σ;MPa FE 3202=σ; 由表11-5取 1.25F S =;0.1=H s ;

MPa

MPa S MPa MPa S MPa MPa S MPa Mpa S H H H

H F

FE F F

FE F 3800.1380

][6000

.1600

][25625

.1320

][36825

.1460

][2

lim 21lim 12211==

=

==

=======σσσσσσσσ

按齿面接触强度设计计算

由表11-3取载荷系数5.1=K 由表11-6取齿宽系数8.0=d φ

小齿轮上的转矩mm N n p T ??=??=?

?=46161101.21445

21.31055.91055.9 由表11-4取8.189=E Z ;5.2=H Z ;

[]2.53)380

5.28.189(3

6.4136.48.0101.25.12)(1232

43211=??+????=?+?Φ≥H H E d Z Z u u KT d σmm

选小齿轮齿数为24z 1=,则1082451.412≈?==iz z ,则实际传动比

5.424

108

≈=

i 模数

31.224

2

.53m 111===

z d ;按表4-1取mm m 31=

实际mm z m d 72324111=?==,mm z m d 3033101212=?== 中心距5.1852

303

722

2

11=+=

+=

d d a ; 齿宽mm d b d 56.422.538.012=?==φ;故取mm b 502=;1b =2b +(5~10)mm 故取mm b 551= 8) 验算齿面接触强度

查图11-8得Y 1Fa =2.76 Y 2Fa =2.24 由图11-9得Y 1Sa =1.57 Y 2Sa =1.82

MPa

MPa Y Y Y Y MPa

MPa Y Y m

z b KT F Fa sa Fa sa F F F Fa sa F 256][9.159

.257.124

.282.116.18σ368][16.1823

95057.19.2101.25.1222112212141

12

121

1=<=???=???

==<=???????=?=

σσσσ 故安全

9) 齿轮的圆周速度s m n d v /22.560000

1440

691000

601

1=??=

?=

ππ ;

选8级制造精度是合宜的

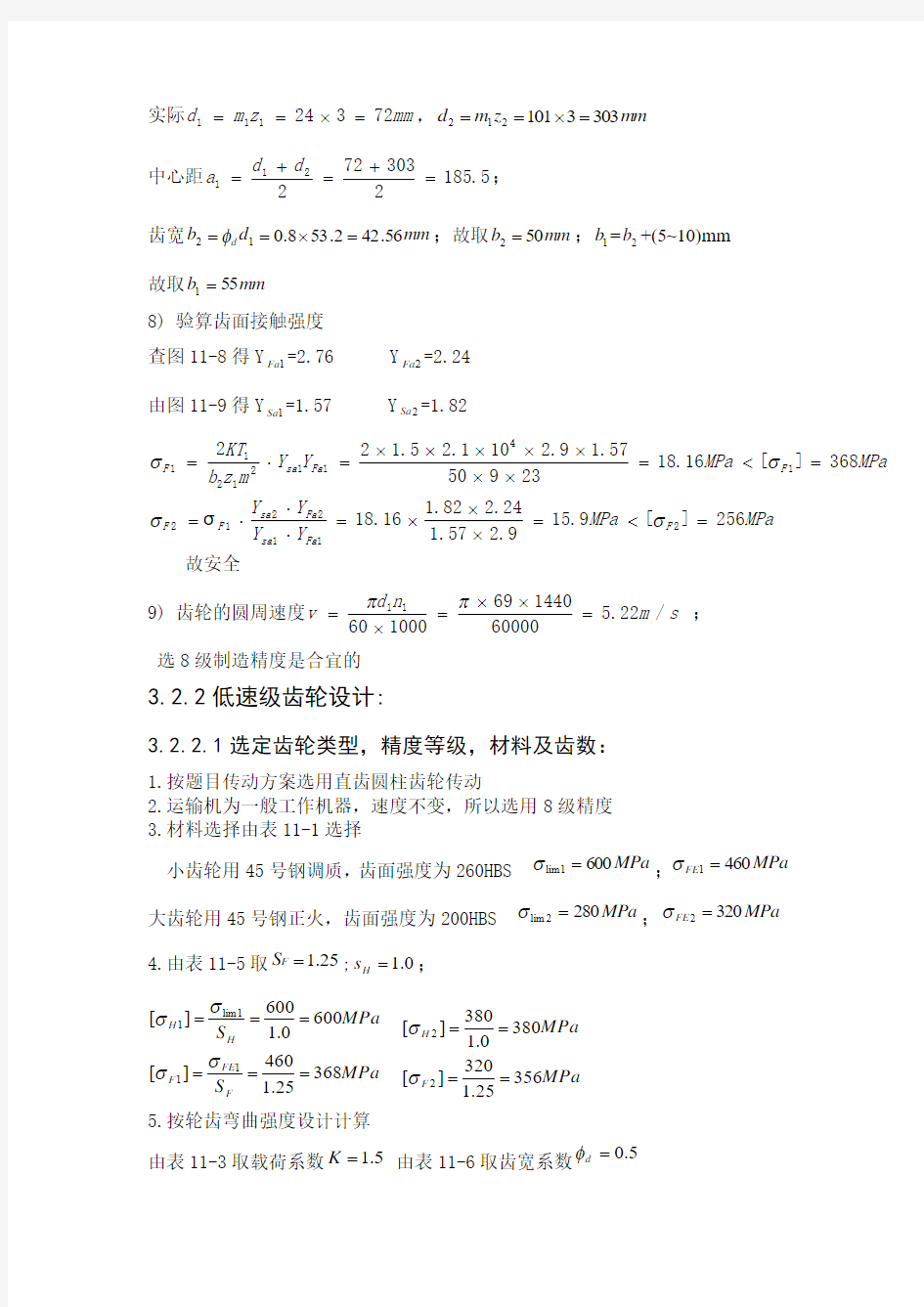

3.2.2低速级齿轮设计:

3.2.2.1选定齿轮类型,精度等级,材料及齿数:

1.按题目传动方案选用直齿圆柱齿轮传动

2.运输机为一般工作机器,速度不变,所以选用8级精度

3.材料选择由表11-1选择

小齿轮用45号钢调质,齿面强度为260HBS MPa 6001lim =σ;MPa FE 4601=σ 大齿轮用45号钢正火,齿面强度为200HBS MPa 2802lim =σ;MPa FE 3202=σ 4.由表11-5取 1.25F S =;0.1=H s ;

MPa S MPa S F

FE F H

H 36825.1460][6000

.1600

][1

11

lim 1===

==

=σσσσ MPa MPa F H 35625.1320][3800

.1380

][22====

σσ

5.按轮齿弯曲强度设计计算

由表11-3取载荷系数5.1=K 由表11-6取齿宽系数5.0=d

φ

小齿轮上的转矩mm N T ??=??=?

?=561611088.842

.33108.31055.9n p 1055.9 选小齿轮齿数为283=z ,则902811.334=?==iz z ,则实际传动比

214.328

90

==

i []mm

Z Z u u KT d H H E d 25.222)380

5.28.189(11.3111.35.01088.85.12)(1232

5321=?????=??Φ≥++σ7.模数

214.328

90

332===

z d m ;故取mm m 42= 则分度圆直径

mm

z m d 112428323=?==;mm z m d 360490424=?==;

8.中心距mm d d a 2362

360

1122

4

32=+=

+=

齿宽mm d b d 11025.2225.034=?==φ;故取mm b 1104=;mm b 1153= 9.验算齿面接触强度

查图11-8得Y 1Fa =2.65 Y 2Fa =2.25 由图11-9得Y 1Sa =1.63 Y 2Sa =1.77

[]

MPa Y Y m b KT F Fa Sa n F 36821621.281.128

41101088.85.12z 211

12

51

2

111=<=???????==

σσ MPa MPa Y Y Y Y F Fa sa Fa sa F F 256][6.22281

.121.224

.284.12162112212=<=???=???

=σσσ

齿轮的圆周速度s m n d v /94.160000

42

.3311121000

601

1=??=

?=

ππ;

选8级制造精度是合宜的

四、箱体的设计及说明:

五、轴的设计计算及校核

5.1高速轴

5.1.1初步确定轴的最小直径

选取轴的材料为45钢,调质处理。根据表14-2,取[τ]=40MPa,118=C ,于是

mm

d m n

P

C

d 42.17%)51(59.16min 以考虑到轴上有键槽,所59.161440

4

1183

3

=+?===≥ d 取18mm

5.1.2求作用在齿轮上的受力圆周力

N d T F t 92.6142

/10691440

/21.3955023

1

1

=??=

=

- 径向力 N F F t r 81.22320tan 92.614tan =?=?=οα

5.1.3轴的结构设计

5.1.3.1拟定轴上零件的装配方案

1. 输出轴的最小直径显然是安装V 带的直径1d (如上图),根据轴最小直径的计算,和查阅书籍,故6段b 1为30mm,d 1为17mm 。

2. 根据v 带的轴向定位要求d 5取为25mm,由箱体结构和轴承段、端盖装配关系等确定,b 2为60mm.

3. 角接触轴承段,d 3取为25mm,轴承型号为7206AC ,档油环及装配关系等确定,b 3为25mm 。

4. 过渡轴段,考虑轴肩定位,故取d 4为30mm,由装配关系,确定该段的b 4为77mm

5. 5为高速级齿轮轴段,b 5为50mm 。

6. 角接触轴承段与3相同,d 2为25mm ,b 2为29mm 。

5.1.4求轴上的载荷

1.求垂直面的支承反力

N l l l F d F F r a v 36.1945

.126565

.12681.2232/5.1144.2612/21211=+?+?=+?+?=

N F F F v r v 45.2936.19481.22312=-=-= 2.求水平面的支承反力

N

F F F F N l l l F F H t

H H t H 69.18823.4265

.126565

.12692.6142212121==+=+?=+?=

3.F 力在支点产生的反力

N

F F F N

l l l l l F F Q F F Q F 82.28985.55367.84367.8435.12656)

5.955.12656(85.553)

(212

13212=-=-==+++?=

+++?=

4.绘垂直面的弯矩图

m N l F M v av ?=?=88.1011

5.绘水平面的弯矩图 m N l F M H aH ?=?=87.2322 6.F 力产生弯矩

m N mm l F M F a a F aF ?=?=?=-68.275.9582.28911力产生的弯矩为

截面

7.合成弯矩图

m N M M M M aF aH av

a ?=++=++=91.5368.2787.2388.10222

2 8.轴的转矩 m N d F T t ?=?

=3.252

2

9.求危险截面的当量弯矩

从图中可以看出,低速的齿轮中心线处最危险,其当量弯矩为3.0=α

m N T M M a e .68.59)3.253.0(91.53)(2222

=?+=+=α

10.计算危险截面处轴的直径

轴的材料为45号钢,调质处理。由表14-1查得MPa B 650=σ 由表14-3查得MPa b 601=-σ 则

mm M d b e

5.2160

1.01068.59]

[1.03

3

13

=??=

≥

-σ

考虑到键槽对轴的削弱,将d 增加大%5

故mm mm d 49.3958.225.2105.1危险截面处的轴直径<=?=

弯矩图如图所示

5.2中间轴:

5.2.1初步确定轴的最小直径:

选取轴的材料为45钢,调质处理。根据表15-3,取C=110,于是得

mm n

P

C

d 7.213

.3195

.21103

3

==≥

5.2.2求作用在齿轮上的受力:

1.作用在大齿轮: 圆周力 3.692216

1077.742252

2

2=??==

d T F t

径向力 N F F n t r 4.26720tan 8.769tan 22=?==α 2.作用在小齿轮: 圆周力 N d T F t 267112

1008.12253

2

3=??==

径向力 2.9720tan 267tan 33=?== n t r F F αN

5.2.3轴的结构设计:

5.2.3.1拟定轴上零件的装配方案

1. 角接触轴承段处,d 1取为35mm,轴承型号为7027AC ,b 1为41mm

2. 低速级小齿轮轴段,按与齿轮的装配关系定d 2为50mm ,b 2为60mm 。

3. 轴环,根据齿轮的轴向定位要求取d 3为45mm ,b 3按照要求取为10mm 。

4. 高速级大齿轮轴段,按与齿轮的装配关系定d 4为50mm ,b 4为18mm.。

5. 角接触轴承段同1相同,d 5为40mm ,b 5为15mm 。

5.2.4求轴上的载荷:

1.求垂直面的支承反力

N l l l l F d F l l F F r a r v 4.412

)(3

213

32

23221=++?+?

++=

N F F F F v r r v 9.5421322=-+=

2.求水平面的支承反力

N l l l l l F l F F t t H 81)

(3

21322331=+++?+?=

N F F F F t H t H 7.412132=--= 3.绘垂直面的弯矩图

m N l F M v av ?=?=?=57.2067.07.4132 4.绘水平面的弯矩图

m N l F M H aH ?=?=?=74.9067.07.56032 5.合成弯矩图

m N M M M aH av

a ?=+=+=3.10274.9537.362222 6.轴的转矩 m N T ?=77.74

9.求危险截面的当量弯矩

从图中可以看出,低速的齿轮中心线处最危险,其当量弯矩为6.0=α

m T M M a e .1.121)1.1086.0(3.102)(2222

=?+=+=α

10.计算危险截面处轴的直径

轴的材料为45号钢,调治质处理。 由表14-1查得MPa B 650=σ 由表14-3查得MPa b 601=-σ

mm M d b e

6.2060

1.0101.121]

[1.03

3

13

=??=

≥

-σ

考虑到键槽对轴的削弱,将d 增加大%5 故mm mm d 386.2019.2705.1<=?=

弯矩图如上图所示

5.3低速轴

5.3.1 初步确定轴的最小直径

选取轴的材料为45号钢,调质处理。根据表15-3,取C=118,于是得

mm

d mm n P C d 69.27%)51(37.26min 37.2625

.26596

.21183

3

=+?===≥考虑到轴上有键槽,

所以,取最短直径为30mm

5.3.2求作用在齿轮上的受力

圆周力 N d

T F t 54.87125

.22225.26569

.29550223

=?

?==

径向力 N F F t r 22.317tan =?=α

5.3.3.1拟定轴上零件的装配方案

1. 输出轴的最小直径显然是安装联轴器处轴的直径d 1(如上图),为了使所

选的轴直径d 1与联轴器的孔径相适应,故需同时选取联轴器的型号。联轴器的计算转矩3T K T A ca =,查表17-1,考虑到转矩变化很小,故取

=A K 1.3,则 转矩m N m N T ca ?=??=38.41222.3173.1。按照计算转矩应

小于联轴器公称转矩的条件,查手册145页,选用凸缘联轴器GYS5,其公称转矩为400N m ?。半联轴器与轴配合的毂孔长度1L =112mm ,轴孔直径为40mm ,故1段b 1为110mm,d 1为40mm

2. 密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采取毡

圈油封)故d 2取为43mm,由箱体结构和轴承段、端盖装配关系等确定,b 2为60mm.

3. 滚动轴承处段,d 3取为43mm,轴承型号为7026AC ,

mm mm mm B D d 168050??=??由滚动轴承,档油环及装配关系等确定,b 3为16mm

4. 过渡轴段,考虑挡油环的轴向定位,故取d 4为56mm,由装配关系,箱体

结构等确定该段的b 4为83.1mm

5. 轴环,根据齿轮的轴向定位要求取d 5为58mm ,b 5按照要求取为12mm 。

6. 低速级大齿轮轴段,按与齿轮的装配关系定d 6为52mm ,b 6为57mm.。

7. 滚动轴承段同3相同,d 7为50mm ,b 7为41.5mm 。

5.3.4求轴上的载荷

1.求垂直面的支承反力

N l l l F F r v 1663

23

1=+?=

N F F F v r v 22.15116622.31712=-=-= 2.求水平面的支承反力

N l l l F F t H 07.4563

23

1=+?=

N F F F H t H 47.41507.45654.87112=-=-= 3.绘垂直面的弯矩图

m N l F M v av ?=??=?=-21105.126166321

4.绘水平面的弯矩图

m N l F M H aH ?=??=?=-69.57105.12607.456321 5.合成弯矩图

m N M M M aH av a ?=+=+=4.6169.5721222

2

6.轴的转矩 m N T ?=22.317 7.求危险截面的当量弯矩

从图中可以看出,低速的齿轮中心线处最危险,其当量弯矩为6.0=α

m N T M M a e .25.113)22.3173.0(4.61)(2222

=?+=+=α

8.计算危险截面处轴的直径

轴的材料为45号钢,调治质处理。由表14-1查得MPa B 650=σ 由表14-3查得MPa b 601=-σ 则

mm M d b e

63.2660

1.01025.113]

[1.03

3

13

=??=

≥

-σ

考虑到键槽对轴的削弱,将d 增加大%5 故mm mm d 5296.2723.2605.1<=?=

弯矩图如图所示

六、键的选择与校核

6.1低速轴键选择

低速轴转矩m N T ?=222.317 查表11-26

与联轴器联接处键为键10012?A mm mm mm L h b 100812??=?? 与齿轮接处键为键5016?A mm mm mm L h b 501016??=??

6.2中间轴键选择

中间轴转矩m N T ?=80.105 查表11-26

与小齿轮联接处键为键5610?A mm mm mm L h b 56810??=?? 与大齿轮联接处键为键4510?A mm mm mm L h b 45810??=??

6.3高速轴键选择

中间轴转矩m N T ?=31.25 查表11-26

与带轮联接处键为键566?A mm mm mm L h b 5666??=??

七、滚动轴承的选择及校核

7.1低速轴轴承

取7010AC ,mm d 50= mm D 80= mm B 16= 。 1.先计算轴承载荷、内部轴向力

N F F F H v r 94.103453.97397.353222

1211=+=

+= N F F F H v r 58.205373.192937.7022222222=+=+=

1

2221143.139658.205368.068.076.70394.103468.068.0s s r s r s F F N F F N F F >=?===?== 则1为紧端,2为松端

N F F N F F s a s a 43.139643.13962221==== 当量动载荷 68.0=e

7.2中间轴轴承

取7006AC ,mm d 30= mm D 55= mm B 13= 。 1.先计算轴承载荷、内部轴向力

N F F F H v r 01.249355.242824.563222

1211=+=

+= N F F F H v r 79.207782.182091.10002222222=+=+=

N F a 52.362=

内部轴向力2

122111.204285.34625.169590.141279.207768.068.025.169501.249368.068.0s a s r s r s F N F F N F F N

F F <=+=+=?===?==

则轴承1为松端N F F s a 25.169511==

轴承2为紧端N F F F a s a 1.204285.34625.169512=+=-= 计算轴承1,2的当量动载荷 68.0=e

e F F e F F r a r a =>=====68.098.079

.20771

.204268.001

.249325.16952211

则

N

F Y F X P N F Y F X P a r a r 52.262801.249322222111112211=+==+=

2.计算轴承寿命为L h

轴两端所选为同尺寸轴承,今21P P >故应以轴承1的径向当量动载荷P 2为计算依据。受中等冲击载荷 查表16-9得1=p f ,3=ε工作温度正常 查表16-8得1=t f

h L h 5840836521=??=

3.查得:轴承径向基本额定动载荷

7006AC

1450086.12833)5840010

18.33260(152.26281)1060(31

616故可用N N L n f P f C h t p r ≤=????==ε

.7.3高速轴轴承

取7005AC ,mm d 25= mm D 47= mm B 12= 。 1.先计算轴承载荷、内部轴向力

N F F F H v r 62.96460.88833.375222

1211=+=+=N F F F H v r 34.40837.39357.1092222222=+=+=

N F a 52.362=

轴向力

1

2221119.64052.36267.27767.27734.40868.068.094.65562.96468.068.0s a s r s r s F N F F N F F N

F F <=+=+=?===?==

则轴承1为松端N F F s a 94.65511==

轴承2为紧端N F F F a s a 42.29352.36294.65512=-=-= 计算轴承1,2的当量动载荷 68.0=e

e F F F F r a r a =>====68.072.034

.40842

.29368.062

.96494.6552211

则

N

F Y F X P N F Y F X P a r a r 69.42262.96422222111112211=+==+=

2.计算轴承寿命为L h

今21P P >故应以轴承2的径向当量动载荷2P 为计算依据

受中等冲击载荷 查表16-9得1=p f ,3=ε工作温度正常 查表16-8得1=t f

h L h 5840836521=??=

3.查得:轴承径向基本额定动载荷

7005AC

1120036.7688)584010

144560(162.9641)1060(31

616故可用N N L n f P f C h t p r ≤=????==ε

机车用新型齿轮箱结构设计 发表时间:2019-08-15T16:43:08.227Z 来源:《科技新时代》2019年6期作者:陈雪平[导读] 机车齿轮箱是机车走行部分的关键零部件,主要作用是对齿轮进行润滑,防止尘土、砂石和灰尘的侵袭以及将主、从动齿轮密封在齿轮箱内。 (株洲通达铁路电机有限公司,湖南株洲 412000)摘要:目前直流机车使用的齿轮箱都是焊接式结构,由于材料和结构上的缺陷,在使用过程中容易出现漏油和拉裂的质量问题。本文依据多年生产机车齿轮箱的经验,详细介绍了机车用机车用新型齿轮箱结构设计方案。 关键词:齿轮箱;拉裂;漏油 1、概述 机车齿轮箱是机车走行部分的关键零部件,主要作用是对齿轮进行润滑,防止尘土、砂石和灰尘的侵袭以及将主、从动齿轮密封在齿轮箱内。 2、机车齿轮箱常见故障 机车齿轮箱是机车走行部分的关键零部件,保证牵引电机主动齿轮和机车轮对从动齿轮的润滑,从各个铁路局收集的运用资料来看,机车齿轮箱容易发生拉裂和漏油两个惯性故障,所以增加强度和改善密封方式是解决上述问题的最佳方案。 3、故障原因分析 (1)齿轮箱结构不合理,紧固件和两侧板没有加强型结构,在机车运行中长期承受冲击载荷和疲劳载荷以及热效应的多重作用下,极易出现拉裂现象,造成漏油故障,甚至出现脱落故障,给机车运营带来极大安全隐患。 (2)齿轮箱领圈一般采用毛毡条或橡胶密封条进行密封,这两类密封条容易出现老化和变形现象,密封效果不好,齿轮油在齿轮高速旋转作用下容易造成泄漏。 (3)排气孔不通畅,齿轮箱在运转过程中产生的压力得不到及时释放,造成内外压差太大,齿轮油从而产生泄漏现象。 4、结构设计 (1)箱体侧板采用模具压制扇形加强筋(图1)及周边折边工艺(图2),增强箱体整体抗震强度,减少变形,能有效防止因刚度不够造成变形导致漏油的现象。 图2:箱体侧板折边结构图3:紧固件梅花型结构(2)齿轮箱固定件采用梅花型加强加强结构(图3),使紧固力分散更加均匀,有效杜绝了老式齿轮箱因固定件拉裂而发生的漏油现象。 (3)齿轮箱密封结构型式由原来的毛毡条和橡胶条改为磁流体密封方式(图4),将磁流体注入齿轮箱领圈与车轴磁场的间隙中,在磁场的作用下,它可以充满整个间隙,形成一种“液体的O型密封圈”。当磁流体在受压差作用时,磁流体在非均匀磁场中略微移动,产生对抗压差的磁力,从而达到新的平衡,达到密封的效果。

成都理工大学工程技术学院毕业论文 航空发动机附件传动系统研究 作者姓名:vvvvvv 专业名称:机械工程及自动化 指导老师:xxxxx 讲师

摘要 现代航空发动机功率和附件转速日益提高,需要高转速的附件传动系统与之匹配。高转速的附件传动系统,不仅能够传递更大的功率,而且减轻发动机的重量,提高推重比。 首先,论文阐述了附件传动设计的基本方法,对航空附件传动系统的特点进行分析,研究了将起动传动系统与高转速附件传动系统联结成一个传动系统的结构设计方法,并阐明了实现这种设计的关键是高速斜撑超越离合器。论文分析了将起动传动系统与附件传动系统联结成一个传动系统的关键件——超越离合器的工作原理。滑油系统是航空发动机机械系统的重要组成部分。随着中国航空发动机的发展,对其滑油系统的研究逐步深入,在系统的设计原理“系统热分析”系统组成部件“润滑油”系统检测等几个方面正在从仿制走向自行研制的道路。对发动机滑油系统的发展现状进行了分类描述,总结了未来发动机研制滑油系统的发展方向。 关键词:航空发动机高速附件传动超越离合器润滑油系统

Abstract Modern aviation engine power and accessories speed increasing, need high speed matching accessories for transmission system. High speed transmission of attachment, not only can deliver more power, and reduce the weight of the engine, increase in esteem. First of all, the thesis expounds the attachment transmission design, the basic method to analyze the characteristics of aviation accessory drive system; Will start transmission system is studied with high speed accessory drive system connected into the structure of a drive system design method, and illustrates the key is to realize the design of high-speed sprang overrunning clutch. Papers will start transmission system are analyzed and the accessory drive system connected into a transmission key-module, overrunning clutch working principle; Lubricating oil system is an important part of mechanical aircraft engine! With the development of China's aviation engine, the lubricating oil system of research gradually thorough, the design principle of the system “system thermal analysis system" compo nents “lubricating oil" system test and so on several aspects are developed by from imitation to road! Development status of engine lubricating oil system are classified description, summarizes the development direction of engine lubricating oil system in the future。 Keywords: aero-engine, high-speed, Thehigh-speedtrans missionat tachment, Lubricating oil system

齿轮箱结构原理及特点 齿轮箱是风机中的重要部件,其主要作用是将转子轴的旋转加速后带动发电机发电。 齿轮箱除传动部件外还包括检测系统、润滑系统、控制系统、加热系统、冷却系统等。 1.5MW风机使用的齿轮箱为两级行星齿轮传动一级平行轴齿轮传动。 一、行星轮齿轮传动 1.行星轮传动齿轮箱的优点: 1)体积小、质量小,结构紧凑,承载能力大 一般在承受相同的载荷条件下,行星齿轮传动的外廓尺寸和质量约为普通齿轮传动的1/2~1/5。 2)传动效率高 由于行星齿轮传动结构的对称性,使得作用于中心轮和转臂轴承中的反作用力能互相平衡,从而有利于达到提高传动效率的作用。一般其效率值可达 0.97~0.99。 3)传动比较大, 在仅作为传递运动的行星齿轮传动中,其传动比可达到几千。而且行星齿轮传动在其传动比很大时,仍然可保持结构紧凑、质量小、体积小等许多优点。 4)运动平稳、抗冲击和振动的能力较强 由于采用了数个结构相同的行星轮,均匀地分布于中心轮的周围,从而可使行星轮与转臂的受力平衡。同时,也使参与啮合的齿数增多,故行星齿轮传动的运动平稳,抵抗冲击和振动的能力较强,工作较可靠。 2.行星齿轮传动的缺点是: 1)材料优质; 2)结构复杂;

3)制造和安装较困难。 3.行星齿轮工作原理 齿圈固定,行星架主动,太阳轮被动。 二、平行轴齿轮传动 为了方便线缆通过低速轴传递到轮毂内,必须将高速轴与低速轴分开,所以齿轮箱的第三级采用平行轴齿轮传动。 三、齿轮箱与转子轴联结 锁紧套结构及原理:

转子轴传入轴套后锁紧螺栓,外环移动对内环产生压力,内环和轴套变形从而使轴套与转子轴间产生预紧压力,安全可靠的传递动力 锁紧套连接的特点: 1. 定心精度高。 2. 安装简单,无需加热、冷却或加压设备。 3. 可传动重载,适合动载荷。连接件没有键槽削弱,靠摩擦力传动, 没有相对运动。 4. 有安全保护作用。 过载后转子轴与轴套相对滑动,从而保护齿轮 箱、发电机等免受损坏。

齿轮箱结构原理 公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]

齿轮箱结构原理及特点 齿轮箱是风机中的重要部件,其主要作用是将转子轴的旋转加速后带动发电机发电。 齿轮箱除传动部件外还包括检测系统、润滑系统、控制系统、加热系统、冷却系统等。风机使用的齿轮箱为两级行星齿轮传动一级平行轴齿轮传动。 一、行星轮齿轮传动 1.行星轮传动齿轮箱的优点: 1)体积小、质量小,结构紧凑,承载能力大 一般在承受相同的载荷条件下,行星齿轮传动的外廓尺寸和质量约为普通齿轮传动的1/2~1/5。 2)传动效率高 由于行星齿轮传动结构的对称性,使得作用于中心轮和转臂轴承中的反作用力能互相平衡,从而有利于达到提高传动效率的作用。一般其效率值可达~。 3)传动比较大, 在仅作为传递运动的行星齿轮传动中,其传动比可达到几千。而且行星齿轮传动在其传动比很大时,仍然可保持结构紧凑、质量小、体积小等许多优点。 4)运动平稳、抗冲击和振动的能力较强 由于采用了数个结构相同的行星轮,均匀地分布于中心轮的周围,从而可使行星轮与转臂的受力平衡。同时,也使参与啮合的齿数增多,故行星齿轮传动的运动平稳,抵抗冲击和振动的能力较强,工作较可靠。 2.行星齿轮传动的缺点是: 1)材料优质; 2)结构复杂; 3)制造和安装较困难。 3.行星齿轮工作原理 齿圈固定,行星架主动,太阳轮被动。

二、平行轴齿轮传动 为了方便线缆通过低速轴传递到轮毂内,必须将高速轴与低速轴分开,所以齿轮箱的第三级采用平行轴齿轮传动。 三、齿轮箱与转子轴联结 锁紧套结构及原理:

转 子轴传入轴套后锁紧螺栓,外环移动对内环产生压力,内环和轴套变形从而使轴套与转子轴间产生预紧压力,安全可靠的传递动力 锁紧套连接的特点: 1. 定心精度高。 2. 安装简单,无需加热、冷却或加压设备。 3. 可传动重载,适合动载荷。连接件没有键槽削弱,靠摩擦力传动,没有相对 运动。 4. 有安全保护作用。 过载后转子轴与轴套相对滑动,从而保护齿轮箱、发电 机等免受损坏。

齿轮传动与皮带传动 在空压机的传动系统中,一般可分为直接传动和皮带传动,长期以来,两种传动方式孰优孰劣一直是业界争论的焦点之一。螺杆式空压机的直接传动指的是马达主轴经由连轴器和齿轮箱变速来驱动转子,这实际上并不是真正意义上的直接传动。真正意义上的直接传动指的是马达与转子直接相连(同轴)且两者速度一样。这种情况显然是极少的。因此那种认为直接传动没有能量损耗的观点是不对的。只有1:1直联才是真正意义上的直联!安龙空压机直联系列采用的就是1:1直联。 另一种传动方式为皮带传动,这种传动方式允许通过不同直径的皮带轮来改变转子的转速。下面所讨论的皮带传动系统是指满足下列条件的代表最新科技的自动化系统: l 每一运转状态之皮带张力均达到优化值。 l 通过避免过大的启动张力,大大延长了皮带之工作寿命,同时降低了马达和转子轴承的负荷。 l 始终确保正确的皮带轮连接。 l 更换皮带相当容易和快捷,且不须对原有设定作调整。 l 整个皮带驱动系统安全无故障运转。 值得一提的是,主张直接齿轮传动的制造商本身也有一部分产品采用皮带传动。 齿轮传动与皮带传动的比较: 1、效率 优良的齿轮传动效率可达98%-99%,优良的皮带传动设计在正常的工作条件下亦可达到99%的效率(参见Heinz Peeken 教授发表于1991 年12月《传动技术》上的研究报告)。两者的差异并不取决于传动方式的选择,而取决于制造商的设计与制造水平。

2、空载能耗 对于齿轮直接传动方式,空载压力一般要维持在2.5 bar以上,有的甚至高达4 bar,以确保齿轮箱的润滑。 对于皮带传动方式,理论上讲空载压力可以为零,因为转子吸进的油足以润滑转子和轴承。一般为安全起见,压力维持在0.5 bar左右。 以一台160 kw的齿轮传动空压机为例,每年工作8000小时,其中15%(即1200小时)的时间为空载,这台机器每年将比皮带传动的同功率空压机多消耗28800 kwh的电费(假定两台机器的空载压差为2 bar,约15%的能耗差异),长期来讲,这将是不小的花费。 3、失油 有经验的实际使用者都知道,失油状况下最先受害的将是齿轮箱。皮带传动系统完全不存在这种安全问题。 4、根据用户要求设计工作压力 通常用户要求的工作压力与制造商之标准机型的压力并不完全一致。例如用户使用要求压力为10 bar,依后处理设备状况,配管长度及密封程度不同,要求空压机的工作压力可能为11或11.5 bar。在这种情况下,一般会安装一台额定压力为13 bar的空压机并在现场将出口压力设为所要求之工作压力。此时排气量会基本上保持不变,因为最终工作压力虽然降低了但转子的速度并未增加。 代表现代技术的皮带传动设计制造商只需简单地改变皮带轮的直径并可将工作压力设

ZH-1 型机车齿轮箱磨合试验台使用说明书 北京南北纵横轨道交通科技开发有限责任公司

2005 年07 月 目录 ZH-1型机车齿轮箱磨合试验台......................................................... 1.. 1.用途、主要参数及构造 .......................................................... 3. 1.1用途................................................................... .3... 1.2主要参数.................................................................. 3.. 1.3 构造...................................................................... 3... 2.使用方法 ..................................................................... 5.. 2.1试验准备.................................................................. 5.. 2.2试验................................................................... .5... 2.3试验参考数据........................................................... 6.. 3.设备总成示意图 ............................................................... 7.. 4.电气原理图 ................................................................... 8..

航空发动机附件及厘传动齿轮失效分析研究 发表时间:2018-07-05T14:46:47.457Z 来源:《建筑模拟》2018年第6期作者:白兆宏赵冬来董雪莲 [导读] 航空发动机经常工作在高温、高速、高负荷、强振动的恶劣环境下,其内部的电气附件线路在这些恶劣环境中容易发生故障。 中国航发哈尔滨东安发动机有限公司黑龙江省哈尔滨市 150066 摘要:航空发动机经常工作在高温、高速、高负荷、强振动的恶劣环境下,其内部的电气附件线路在这些恶劣环境中容易发生故障。电气线路的绝缘性故障是一种常见的故障,分析电气附件线路中可能出现的绝缘性故障种类,并针对每种故障画出等效电路,然后进行仿真,从而得出结论。总结并分析常见的绝缘性故障种类,可以提高发动机的维修效率,并保证飞机的飞行安全。 关键词:航空发动机;失效分析 1 航空发动机附件及厘传动齿轮的故障原因分析 航空发动机工作环境恶劣,系统之间互相影响,高温、高速、高负荷、强振动等因素都有可能引起电气附件线路产生故障,线路的绝缘层损坏是多种因素共同作用的结果。电气线路的绝缘故障有以下两种特点:(1)线路集中,线路间挤压、摩擦等造成线路绝缘层损坏;(2)大面积的化学腐蚀、高温、高压等条件下引起线路老化,提前对线路进行测量可有效减少该类故障所引起的事故。 造成电气附件线路绝缘层腐蚀老化的原因主要有以下四种:(1)机械老化;(2)化学腐蚀;(3)热老化;(4)电老化。 2 航空发动机附件及厘传动齿轮故障种类 波音公司的标准线路施工手册和空客公司的电器标准线路施工手册都对所有相关的电气附件的绝缘电阻最小值和电压值做了相应的数值要求。通过查询PW4000系列某一型号航空发动机相应的标准线路施工手册,30多种电气附件涉及127处测量点,统计了这些绝缘测量点的测量方式。 通过分析该表,得到了两种发动机电气附件绝缘测量点的测量方式:第一种是同一个电气附件的不同测量点之间的测量方式,即 Pin/Pin方式;第二种是同一个电气附件的测量点与地面之间的测量方式,即Pin/Gnd方式。 (1)Pin/Pin(层间)绝缘故障。航空发动机电气附件数量极多,电气附件线路分布紧密,两束距离很近的导线如果出现线路绝缘层老化,并且没有及时发现并排除故障,则线路之间容易产生电弧,容易引发火灾,若该线路出现在油箱附近,则会引起爆炸事故,危害极大。 (2)Pin/Gnd故障。电气附件线路的绝缘层老化时,导线对地的绝缘电阻就会减小,有可能引起电压击穿,回流过大,使得线路绝缘层被烧焦,对飞行安全造成极大危害。 3 航空发动机附件及厘传动齿轮故障仿真 为了更有效地保证飞机的飞行安全,我们要对发动机电气附件线路绝缘故障进行预防,在此对上述电气附件中的线圈两种绝缘故障进行仿真,分析电气附件的绝缘性能的好坏对系统的影响。 3.1 电气附件对地绝缘故障仿真 在电气附件的绝缘介质发生老化的过程中,产生绝缘故障的地方对地电容是随着绝缘老化程度的不断加深而逐渐增大,对地的绝缘电阻是随着绝缘老化程度的不断加深而逐渐减小的。 定义在航空发动机电气附件绝缘介质中某一处出现绝缘老化现象,当此处的等效绝缘电阻Ro、等效绝缘电容Co的值不断变化时,测出等效绝缘电阻Ro与接地线之间的电压,可以得到等效绝缘电阻Ro与绝缘处电压Uo之间的关系。通过固定等效绝缘电容Co的值,不断改变线圈对地的等效绝缘电阻模拟传感器线圈绝缘性故障,可以得到绝缘处电压与等效绝缘阻值变化的关系。 当绝缘故障处的等效电容Co取一系列固定值时,通过不断的改变线圈对地的阻值模拟绝缘性能变化过程,可以得到绝缘故障处电压Uo 随绝缘介质对地绝缘阻值Ro变化的关系。 我们可以分析,当绝缘故障处的电容Co分别取不同值时,随着绝缘电阻Ro的不断减小,绝缘故障处的电压Uo存在着明显的过度变化,在图中的拐点之前,绝缘故障处的电压Uo随着等效绝缘电阻Ro的减小几乎没有任何变化,而在等效绝缘电阻Ro的值继续变小出现在拐点之后,绝缘故障处的电压Uo随着等效绝缘电阻Ro的减小直线上升。从图中可以看出,拐点对应的等效绝缘电阻最小值R'可以看作判断绝缘电阻性能好坏的标志,当等效绝缘电阻值大于R'时,航空发动机电气附件的绝缘性能良好,当等效绝缘电阻值小于R'时,航空发动机电气附件的绝缘性能出现故障。在等效绝缘电阻小于R'并持续减小时,可以看到对地电压值直线上升,发生了电压击穿现象。在飞机附件维修手册中对每一个电气附件的等效绝缘最小值R'都给出了详细的值。 3.2 电气附件层间绝缘故障仿真 航空发动机电气附件长时间运行在高温、潮湿、震动等十分恶劣的环境中,在电磁、电场、机械、化学等外因的作用下,电气附件中线圈的绝缘层十分容易发生损坏,绝缘层损坏导致两个线圈之间会出现金属导体裸漏,造成两者之间的气体间隙被击穿,发生电弧现象。 航空发动机内部一般使用的是幅值为115V、频率为400Hz的交流电,在线圈发生绝缘磨损后,将两线圈之间的绝缘值等效为Z,由此电弧故障的简化等效电路图。 当发动机电气附件中线圈的绝缘层磨损十分严重时,层间绝缘故障基本上相当于短路,取极端情况下等效绝缘电阻R的阻值,即等效绝缘电阻R趋向于零,得到电流的变化。 在发动机电气附件中的线圈绝缘正常没有层间绝缘故障时,等效绝缘电阻R在兆欧的级别,取极端情况下等效绝缘电阻R的阻值,即等效绝缘电阻R趋向于无穷大,电流的变化。 通过不断减小等效绝缘电阻R的阻值,即R从无穷大不断减小到0,仿真两个线圈之间绝缘老化现象发生时,两个线圈之间的电流与等效绝缘电阻R之间的关系如图6所示。 4、故障诊断技术的发展趋势 4.1 实时化 航空发动机安全性要求极高,工作状态瞬息万变。诊断系统要达到实时性,必须满足许多非常严格的要求,这在工程实践中可能是无法满足的。因而实时化不是死板地要求在线实时诊断,而是要提高诊断反应速度,尽量达到实时诊断,从而即提高诊断效率,又为维修策

行星齿轮机构和工作原理 一、 简单的行星齿轮机构的特点 行星齿轮机构的组成: 简单(单排)的行星齿轮机构是变速机构 的基础,通常自动变速器的变速机构都由两排 或三排以上行星齿轮机构组成。简单行星齿轮 机构包括一个太阳轮、若干个行星齿轮和一个 齿轮圈,其中行星齿轮由行星架的固定轴支 承,允许行星轮在支承轴上转动。行星齿轮和 相邻的太阳轮、齿圈总是处于常啮合状态,通 常都采用斜齿轮以提高工作的平稳性(如图l 所示)。 如图2表示了简单行星齿轮机构,位于行星齿轮机构中心的是太阳轮,太阳轮和行星轮常啮合,两个外齿轮啮合旋转方向相反。正如太阳位于太阳系的中心一样,太阳轮也因其位置而得名。行星轮除了可以绕行星架支承轴旋转外,在有些工况下,还会在行星架的带动下,围绕太阳轮的中心轴线旋转,这就像地球的自转和绕着太阳的公转一样,当出现这种 情况时,就称为行星齿轮机构作用的传动 方式。在整个行星齿轮机构中,如行星轮 的自转存在,而行星架则固定不动,这种 方式类似平行轴式的传动称为定轴传动。 齿圈是内齿轮,它和行星轮常啮合,是内 齿和外齿轮啮合,两者间旋转方向相同。 行星齿轮的个数取决于变速器的设计负 荷,通常有三个或四个,个数愈多承担负 荷愈大。 简单的行星齿轮机构通常称为三构件机构,三个构件分别指太阳轮、行星架和齿圈。这三构件如果要确定相互间的运动关系,一般情况下首先需要固定

其中的一个构件,然后确定谁是主动件,并确定主动件的转速和旋转方向,结 果被动件的转速、旋转方向就确定了。 二、 单排行星齿轮机构的工作原理 根据能量守恒定律,三个元件上输入和输出的功率的代数和应等于零,从而得到单排行星齿轮机构一般运动规律的特性方程。 特性方程:n1+an2-(1+a)n3=0 n1——太阳轮转速,n2——齿圈转速,n3——行星架转速,a——齿圈与太阳轮齿数比。 由特性方程可以看出,由于单排行星齿轮机构具有两个自由度,在太阳轮、环形内齿圈和行星架三个机构中,任选两个分别作为主动件和从动件,而使另一个元件固定不动,或使其运动受一定的约束(即该元件的转速为某定值),则机构只有一个自由度,整个轮系以一定的传动比传递动力。下面分别讨论三种情况。 1、齿圈固定,太阳轮为主动件且顺时针转动,而行星架则为被动件。太阳轮顺时针转动时,太阳轮轮齿必给行星轮齿A一个推力F 1 ,则行星轮应为逆时针 转动,但由于齿圈固定,所以齿圈轮齿必给行星轮齿B一个反作用力F 2 ,行星轮 在F 1和 F 2 合力作用下必绕太阳轮顺时针旋转,结果行星轮不仅存在逆时针自 转,并且在行星架的带动下,绕太阳轮中心轴线顺时针公转。在这种状态下,就出现了行星齿轮机构作用的传动方式,而且被动件行星架的旋转方向与主动件同方向。在这里,太阳轮是主动件而且是小齿轮,被动件行星架没有具体齿数的传动关系,因此定义行星架的当量齿数等于太阳轮和齿圈齿数之和。这样,太阳轮带动行星架转动仍属于小齿轮带动最大的齿轮,是一种减速运动且有最大的传动比。因为此时n2=0,故传动比 i13=n1?n3=1+a。(如图3)

第一节概述 风力发电机组中的齿轮箱是一个重要的机械部件,其主要功用是将风轮在风力作用下所产生的动力传递给发电机并使其得到相应的转速。通常风轮的转速很低,远达不到发电机发电所要求的转速,必须通过齿轮箱齿轮副的增速作用来实现,故也将齿轮箱称之为增速箱。根据机组的总体布置要求,有时将与风轮轮毂直接相连的传动轴(俗称大轴)与齿轮箱合为一体,也有将大轴与齿轮箱分别布置,其间利用涨紧套装置或联轴节连接的结构。为了增加机组的制动能力,常常在齿轮箱的输入端或输出端设置刹车装置,配合叶尖制动(定浆距风轮)或变浆距制动装置共同对机组传动系统进行联合制动。 由于机组安装在高山、荒野、海滩、海岛等风口处,受无规律的变向变负荷的风力作用以及强阵风的冲击,常年经受酷暑严寒和极端温差的影响,加之所处自然环境交通不便,齿轮箱安装在塔顶的狭小空间内,一旦出现故障,修复非常困难,故对其可靠性和使用寿命都提出了比一般机械高得多的要求。例如对构件材料的要求,除了常规状态下机械性能外,还应该具有低温状态下抗冷脆性等特性;应保证齿轮箱平稳工作,防止振动和冲击;保证充分的润滑条件,等等。对冬夏温差巨大的地区,要配置合适的加热和冷却装置。还要设置监控点,对运转和润滑状态进行遥控。 不同形式的风力发电机组有不一样的要求,齿轮箱的布置形式以及结构也因此而异。在风电界水平轴风力发电机组用固定平行轴齿轮传动和行星齿轮传动最为常见。 如前所述,风力发电受自然条件的影响,一些特殊气象状况的出现,皆可能导致风电机组发生故障,而狭小的机舱不可能像在地面那样具有牢固的机座基础,整个传动系的动力匹配和扭转振动的因素总是集中反映在某个薄弱环节上,大量的实践证明,这个环节常常是机组中的齿轮箱。因此,加强对齿轮箱的研究,重视对其进行维护保养的工作显得尤为重要。 第二节设计要求 设计必须保证在满足可靠性和预期寿命的前提下,使结构简化并且重量最轻。通常应采用CAD 优化设计,排定最佳传动方案,选用合理的设计参数,选择稳定可靠的构件和具有良好力学特性以及在环境极端温差下仍然保持稳定的材料,等等。 一、设计载荷 齿轮箱作为传递动力的部件,在运行期间同时承受动、静载荷。其动载荷部分取决于风轮、发电机的特性和传动轴、联轴器的质量、刚度、阻尼值以及发电机的外部工作条件。 风力发电机组载荷谱是齿轮箱设计计算的基础。载荷谱可通过实测得到,也可以按照JB/T10300标准计算确定。当按照实测载荷谱计算时,齿轮箱使用系数KA=1。当无法得到载荷谱时,对于三叶片风力发电机组取KA=1.3。 二、设计要求 风力发电机组增速箱的设计参数,除另有规定外,常常采用优化设计的方法,即利用计算机的分析计算,在满足各种限制条件下求得最优设计方案。 (一)效率 齿轮箱的效率可通过功率损失计算或在试验中实测得到。功率损失主要包括齿轮啮合、轴承摩擦、润滑油飞溅和搅拌损失、风阻损失、其它机件阻尼等。齿轮的效率在不同工况下是不一致的。 风力发电齿轮箱的专业标准要求齿轮箱的机械效率应大于97%,是指在标准条件下应达到的指标。 (二)噪声级 风力发电增速箱的噪声标准为85dB(A)左右。噪声主要来自各传动件,故应采取相应降低噪声的措施: 1. 适当提高齿轮精度,进行齿形修缘,增加啮合重合度; 2. 提高轴和轴承的刚度; 3. 合理布置轴系和轮系传动,避免发生共振;

目 录 一、传动方案的拟定及电动机的选择 (2) 二、V 带选择 (4) 三.高速级齿轮传动设计 (6) 四、轴的设计计算 (9) 五、滚动轴承的选择及计算 (13) 六、键联接的选择及校核计算 (14) 七、联轴器的选择 (14) 八、减速器附件的选择 (14) 九、润滑与密封 (15) 十、设计小结 (16) 十一、参考资料目录 (16)

数据如下: 已知带式输送滚筒直径 320mm,转矩 T=130 N·m,带速 V=1.6m/s,传动装 置总效率为 ?=82%。 一、拟定传动方案 由已知条件计算驱动滚筒的转速 n ω,即 5 . 95 320 6 . 1 1000 60 1000 60 ? ′ ′ = ′ = p p u w D n r/min 一般选用同步转速为 1000r/min 或 1500r/min 的电动机作为原动机,因此 传动装置传动比约为 10 或 15。根据总传动比数值,初步拟定出以二级传动为 主的多种传动方案。 2.选择电动机 1)电动机类型和结构型式 按工作要求和工作条件,选用一般用途的 Y(IP44)系列三相异步电动机。 它为卧式封闭结构。 2)电动机容量 (1)滚筒输出功率 P w kw n T 3 . 1 9550 5 . 95 130 9550 P = ′ = × = w w (2)电动机输出功率 P kw d 59 . 1 % 82 3 . 1 P P = = = h w 根据传动装置总效率及查表 2-4 得: V 带传动 ?1=0.945; 滚动轴承 ?2 =0.98; 圆柱齿轮传动 ?3 =0.97;弹性联轴器 ?4 =0.99;滚筒轴滑动轴承 ?5 =0.94。 (3)电动机额定功率 P ed 由表 20-1 选取电动机额定功率 P ed =2.2kw。

减速机的工作原理: 减速机的工作原理概述:就是利用各级齿轮传动来达到降速的目的.减速器就是由各级齿轮副组成的.比如用小齿轮带动大齿轮就能达到一定的减速的目的,再采用多级这样的结构,就可以大大降低转速了. 减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。减速机是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。减速机的作用:在目前用于传递动力与运动的机构中,减速机的应用范围相当广泛,几乎在各式机械的传动系统中都可以见到它的踪迹,从 交通工具的船舶,汽车,机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活中常见的家电,钟表等等.其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见到减速机的应用,且在工业应用上,减速机具有减速及增加转矩功能,因此广泛应用 在速度与扭矩的转换设备. 减速机是一种动力传达的机构,在应用上于需要较高扭矩以及不需要太高转速的地方都用的到它.例如:输送带,搅拌机,卷扬机,拍板机,自动化专用机…,而且随着工业的发展和工厂的自 动化,其利用减速机的需求量日益成长.通常减速的方法有很多,但最常用的方法是以齿轮来 减速,可以缩小占用空间及降低成本,所以也有人称减速机为齿轮箱(GearBox).通常齿轮箱是一些齿轮的组合,因齿轮箱本身并无动力,所以需要驱动组件来传动它,其中驱动组件可以是 马达,引擎或蒸汽机…等.而使用减速机最大的目的有下列几种:1.动力传递2.获得某一速度3.获得较大扭矩.但除了齿轮减速机外,由加茂精工所开发的球体减速机,提供了另一项价值,就是高精度的传动,且传动效率高,为划时代的新传动构造。 液力耦合器的模型与工作原理 液力耦合器是一种利用液体介质传递转速的机械设备,其主动输入轴端与原传动机相联结,从动输出轴端与负载轴端联结,通过调节液体介质的压力,使输出轴的转速得以改变。理想状态下,当压力趋于无穷大时,输出转速与输入转速相等,相当于钢性联轴器。当压力减小时,输出转速相应降低,连续改变介质压力,输出转速可以得到低于输入转速的无级调节。 液力耦合器的功控调速原理与效率 根据液力耦合器的上述特点,可以等效为图1所示的模型

齿轮箱是一种广泛应用于许多行业的基础传动装置, 其产品水平及性能直接决定着配套主机的水平及性能, 因此多年来人们对有关齿轮箱的设计研究和探索从来没有停止过。本文讨论齿轮箱开发设计中的几个基本问题, 应说明的是, 以下所述齿轮箱系指各类减速箱、增速箱、变速箱等, 其传动型式可选择齿轮传动、蜗轮蜗杆传动、行星齿轮传动、摆线针轮传动及以上各种传动的组合。由于使用要求及环境的不同, 齿轮箱的类型及结构型式多种多样, 设计原则及方法也各不相同, 这里仅就其基本及共性问题进行分析、总结、概括, 试图归纳出对产品的开发设计有实用价值的一些原则及方法, 以便使产品的开发设计更快捷、更高效。 1 设计的输入条件产品开发设计的一个重要前提条件是首先要对产品的使用工况及要求有全面深刻的了解, 它一般包括下述几个方面的要求, 也即通常所说的产品开发设计的输入条件: ( 1)动力传递要求, 如原动机及工作机类型、传递功率及转矩、载荷特征及变化规律等。( 2)工作转速要求, 如输入、输出转速值及变化规律、有无空档及反转等要求。( 3)起动及过程要求, 如有无带载起动、过程制动及逆止、过载保护及起动时间与电流等要求。( 4)工作环境及状况要求, 如工作温度、湿度、海拔高度、起动频率及工作制度等。( 5)密封要求, 如接触还是非接触密封、浮动密封或其它密封, 压力要求及操控方式( 液动、气动或手动)。( 6)润滑及冷却要求, 如自身润滑还是循环润滑, 水冷还是风冷。( 7) 安装及连接要求, 如安装方位及方式、输入与输出的形式及连接方式等。( 8)监控要求, 如温度、振动状态、润滑状# 144 # 重型机械2010 ( S2) 况指示等。( 9) 其它特殊要求。审定开发设计的输入条件时应特别注意设计载荷的确定, 尤其是对重载传动或有高可靠性要求及对产品的体积、重量有特殊要求时更应如此。有条件时尽量按实测载荷谱进行设计, 当没有载荷谱可用时, 也要尽可能类比类似工况时的设计载荷进行设计。对一些专用产品, 注意要满足其相应行业标准或规范的要求。 2 设计目标不同使用环境下齿轮箱产品开发设计所追求的目标也各不相同, 大体可分为: 大功率重载齿轮箱: 设计目标为高可靠性、长寿命, 典型实例为风力发电增速箱、热连轧主传动齿轮箱, 立磨齿轮箱等。车辆及船用齿轮箱: 设计目标为体积小、重量轻、有换档要求时应操纵灵活及平顺, 典型实例为工程机械变速箱、车辆行走齿轮箱及船用推进齿轮箱等。高精度齿轮箱: 设计目标为输出转速波动小、回差小、振动小等。典型实例为伺服传动齿轮箱、箔带精轧机齿轮箱、数控机床传动齿轮箱等。通用齿轮箱: 设计目标为模块化、系列化及标准化程度高、互换性好、价格适中。高速齿轮箱: 设计目标为传动平稳、振动及噪声小、动力学性能好。典型实例为汽轮机增速箱、高速线材轧机齿轮箱等。带载起动齿轮箱: 设计目标为输出转速或力矩可控、过载能力强。典型实例为皮带输送机齿轮箱、起重机提升齿轮箱、搅拌机齿轮箱等。一般用途齿轮箱: 设计目标为造价低、精度不高。典型实例为农机齿轮箱、手动齿轮箱等。事实上, 对一个具体的齿轮箱产品, 其设计目标也有可能会同时具备以上所述的多个特征, 自然其设计要求也就要复杂些, 要具体问题具体分析, 这样才能有针对性的解决具体问题。确定了齿轮箱开发设计所追求的目标, 可有助于建立产品优化设计时的目标函数, 或应重点关注的设计要素及方向。3 设计的六大特性在系统总结多年从事传动齿轮箱设计开发经验的基础上, 对于现行的各种类型齿轮箱, 在进行其具体的设计开发时, 一般而言, 应遵循的原则可概括为下述六个方面, 或称为六大特性, 如图1所示。图 1 齿轮箱设计的六大特性311 产品设计的系统性在进行产品设计前, 应对产品的应用环境、载荷状况、作业条件、重要程度等进行全面了解, 将产品置于整机应用系统中去评判其对产品设计和制造工艺的要求。系统性应关注的问题主要是: ( 1)产品在系统中的作用及重要性, 如对产品的寿命、可靠性、重量等的要求。( 2)系统应用方面对产品的特殊要求, 如带载起动情况、软起动要求、制动要求、逆止或超越要求、频繁起制动或反转要求、匀速要求、有无封闭功率存在。( 3)从优化系统动态性能方面对产品的相关要求, 如风力发电增速箱、精轧机齿轮箱都对其整个系统的振动固有频率和振型的影响有一定要求。系统性观点是进行产品设计的重要前提。它是产品设计应关注的宏观层面的问题, 对传动系统的许多要求, 如软起动、制动、调速、逆止或超越等, 往往要结合系统的整体设计方能完成, 因此系统性观点

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910312536.X (22)申请日 2019.04.17 (66)本国优先权数据 201810854466.6 2018.07.30 CN (71)申请人 西安英特迈思信息科技有限公司 地址 710000 陕西省西安市高新区锦业路 38号粤汉国际1号楼10803室 (72)发明人 申中杰 李盼 宮云杰 (74)专利代理机构 北京前审知识产权代理有限 公司 11760 代理人 张波涛 尹秀峰 (51)Int.Cl. B61L 27/00(2006.01) (54)发明名称一种高速机车走行部齿轮箱大数据健康管理装置(57)摘要本发明公开了一种高速机车走行部齿轮箱大数据健康管理装置,包括信息感知单元1、智能监测单元2、车载PHM系统3、服务器4和企业PHM系统5。其中,信息感知单元1、智能监测单元2、车载PHM系统3直接安装在高速机车上,全面监测高速机车走行部齿轮箱运行状态,并提供智能监测、存储和报警服务,在特定站点组网与服务器4连接,组建大数据传输系统。服务器4用于数据存储与大数据管理。企业PHM系统对齿轮箱监测数据进行深度挖掘,实现故障诊断、趋势分析、故障预测、混合智能诊断和剩余寿命预测。该发明实现了高速机车走行部齿轮箱的监测诊断向运维管理的过渡,为下一步相关企业的智能运维、协同 管理的服务奠定基础。权利要求书1页 说明书4页 附图1页CN 110775107 A 2020.02.11 C N 110775107 A

权 利 要 求 书1/1页CN 110775107 A 1.一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于: 包括信息感知单元1、智能监测单元2、车载PHM系统3、服务器4和企业PHM系统5,其中,信息感知单元1实时采集齿轮箱状态信息,智能监测单元2将来自信息感知单元1的原始数据存放在高速缓存区并计算时频域统计特征,按照报警机制判断故障,当故障发生时,保存故障时刻前后一定时间段内的原始数据,并给出相应的报警指示;当无故障时,只存储统计特征数据,其中,信息感知单元1、智能监测单元2、车载PHM系统3直接安装在高速机车上以监测高速机车走行部齿轮箱运行状态,并提供智能监测、存储和报警服务,在特定站点组网与用于数据存储与大数据管理的服务器4连接,组建大数据传输系统,连接服务器4的企业PHM系统对齿轮箱监测数据进行深度挖掘以故障诊断、趋势分析、故障预测、混合智能诊断和剩余寿命预测。 2.根据权利要求1所述的一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于,优选的,所述的信息感知单元1包含振动传感器11、转速传感器12、温度传感器13和油液传感器14,全方位获取齿轮箱的状态信息。 3.根据权利要求1所述的一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于,所述的智能监测单元2直接集成在高速机车的机柜中,智能监测单元2配备1T的硬盘,实现列车运行和非上传站点的数据存储,智能监测单元2还配备无线传输模块,可在不打开机柜、不影响列车运行的情况下实现与移动存储设备的数据传输。 4.根据权利要求1所述的一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于,用于列车的监测和短时间内的故障预测的所述的车载PHM系统3直接从智能监测单元2硬盘中获取数据,显示齿轮箱的当前状态,读取齿轮箱的历史趋势,预测短期内的发展趋势。 5.根据权利要求1所述的一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于,所述的服务器4采用双机热备模式,WEB服务+数据存储的结构,一台服务器宕机,另一台5s内接管应用,确保业务不中断,数据不丢失。 6.根据权利要求1所述的一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于,所述的智能监测单元2与服务器4在特点站点通过以太网连接,组建大数据传输系统,实现服务器4的数据更新。 7.根据权利要求1所述的一种高速机车走行部齿轮箱大数据健康管理装置,其特征在于,所述的企业PHM系统5从服务器4获取数据以数据挖掘,在故障诊断中,运用FFT、包络谱、自适应滤波解调、小波分析、二代小波分析或多小波分析判断故障;在趋势分析,结合故障特征和多变量回归方法分析齿轮箱状态发展规律;在故障预测中,运用贝叶斯网络、隐马尔科夫链模型预测齿轮箱故障趋势;在混合智能诊断中,运用深度神经网络、超限学习机等综合判断故障的可能性,给出故障的出现的百分比,在剩余寿命预测中,基于模型驱动与数据驱动获得预测结果。 2

齿轮泵工作原理以及结构 齿轮泵 齿轮泵是液压系统中广泛采用的一种液压泵,它一般做成定量泵,按结构不同,齿轮泵分为外啮合齿轮泵和内啮合齿轮泵,而以外啮合齿轮泵应用最广。下面以外啮合齿轮泵为例来剖析齿轮泵。 液压齿轮泵主要包括:高压定量齿轮泵,高压双联齿轮泵,润滑泵,化工泵,双向齿轮马达,齿轮泵附调压阀,齿轮泵附升降阀。 齿轮泵的工作原理和结构 齿轮泵的工作原理如图3-3所示,它是分离三片式结构,三片是指泵盖4,8和泵体7,泵体7内装有一对齿数相同、宽度和泵体接近而又互相啮合的齿轮6,这对齿轮与两端盖和泵体形成一密封腔,并由齿轮的齿顶和啮合线把密封腔划分为两部分,即吸油腔和压油腔。两齿轮分别用键固定在由滚针轴承支承的主动轴12和从动轴15上,主动轴由电动机带动旋转。 图3-3 外啮合型齿 轮泵工作原理 CB—B齿轮泵的结构如图3-4所示,当泵的主动齿轮按图示箭头方向旋转时,齿轮泵右侧(吸油腔)齿轮脱开啮合,齿轮的轮齿退出齿间,使密封容积增大,形成局部真空,油箱中的油液在外界大气压的作用下,经吸油管路、吸油腔进入齿间。随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。这时轮齿

进入啮合,使密封容积逐渐减小,齿轮间部分的油液被挤出,形成了齿轮泵的压油过程。齿轮啮合时齿向接触线把吸油腔和压油腔分开,起配油作用。当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧,由于密封容积变大则不断从油箱中吸油,轮齿进入啮合的一侧,由于密封容积减小则不断地排油,这就是齿轮泵的工作原理。泵的前后盖和泵体由两个定位销17定位,用6只螺钉固紧如图3-3。为了保证齿轮能灵活地转动,同时又要保证泄露最小,在齿轮端面和泵盖之间应有适当间隙(轴向间隙),对小流量泵轴向间隙为 0.025~0.04mm,大流量泵为0.04~0.06mm。齿顶和泵体内表面间的间隙(径向间隙),由于密封带长,同时齿顶线速度形成的剪切流动又和油液泄露方向相反,故对泄露的影响较小,这里要考虑的问题是:当齿轮受到不平衡的径向力后,应避免齿顶和泵体内壁相碰,所以径向间隙就可稍大,一般取0.13~0.16mm。 为了防止压力油从泵体和泵盖间泄露到泵外,并减小压紧螺钉的拉力,在泵体两侧的端面上开有油封卸荷槽16,使渗入泵体和泵盖间的压力油引入吸油腔。在泵盖和从动轴上的小孔,其作用将泄露到轴承端部的压力油也引到泵的吸油腔去,防止油液外溢,同时也润滑了滚针轴承。 图3-4 CB—B齿轮泵的结构 1-轴承外环 2-堵头 3-滚子 4-后泵盖 5-键 6-齿轮 7-泵体8-前泵盖 9-螺钉 10-压环 11-密封环 12-主动轴 13-键 14-泻油孔15-从动轴 16-泻油槽 17-定位销 齿轮泵存在的问题 1、齿轮泵的困油问题 齿轮泵要能连续地供油,就要求齿轮啮合的重叠系数ε大于1,也就是当一对齿轮尚未脱开啮合时,另一对齿轮已进入啮合,这样,就出现同时有两对齿轮啮合的瞬间,在两对