各种片剂润滑剂用于压片工艺的比较研究

- 格式:pdf

- 大小:314.64 KB

- 文档页数:4

左卡尼汀片处方及制备工艺研究左卡尼汀,即左旋内碱,作为一种能量补充剂,主要生理功能是促进脂肪代谢,以供人体组织能量需要,临床上用于治疗心血管疾病、糖尿病、肝病以及原发或继发性肉碱缺乏症等,并可用于肾病透析[1]。

目前市售剂型有注射剂和口服液。

根据临床需要,我院研制了左卡尼汀片剂,本文对其处方与制备工艺研究的有关情况作一报道。

1 仪器与试药1.1 仪器旋转式压片机(型号ZP19,上海天祥·健台制药机械有限公司);高效液相色谱仪(美国Waters公司):510双泵,U6K进样器,2487紫外检测器,Empower色谱工作站;片剂四用测定仪(型号78X-2,上海黄海药检仪器厂)。

1.2 试药左卡尼汀对照品、原料(东北制药总厂),辅料为药用级,甲醇为HPLC级,其他试剂均为分析纯。

2 处方与制备2.1 处方方解左卡尼汀200 g,微晶纤维素200 g ,淀粉80 g,硬脂酸镁4 g,8%聚乙烯吡咯烷酮醇溶液适量,制成1 000片。

其中,左卡尼汀为主药;微晶纤维素为填充剂及崩解剂;淀粉作填充剂;聚乙烯吡咯烷酮为黏合剂;硬脂酸镁作润滑剂,同时能增加片剂的光洁度。

2.2 制备将左卡尼汀、微晶纤维素、淀粉混合均匀,过80目筛网,加入8%聚乙烯吡咯烷酮醇溶液制成软材,用14目筛制成湿颗粒,进烘房60~65 ℃干燥3 h,取出,整粒备用。

将硬脂酸镁加入备用颗粒中,混合3~5 min,压片即得。

2.3 处方及制备工艺优化2.3.1观察指标的确定本研究设计4个处方,考察压制成片剂后的各项指标情况。

观察指标为:可压性和硬度;外观性状;崩解时限;含量。

2.3.2 片剂的压制根据临床用药剂量及要求设计,每片含主药左卡尼汀0.2 g。

根据不同制备工艺,设计4个处方。

处方1:左卡尼汀200 g,微晶纤维素500 g ,微粉硅胶3 g,硬脂酸镁12 g,聚乙烯吡咯烷酮30 g,制成1 000片。

将左卡尼汀、微晶纤维素、聚乙烯吡咯烷混合均匀,过80目筛网,加入微粉硅胶、硬脂酸镁,混合3 min,压片即得。

粉末压片实验步骤粉末直接压片法工艺流程是指药物粉末与辅料混合均匀,直接进行压片的方法。

本法的优点是省去了制粒、干燥等工序,简便、节能、省时,适合对湿物料不稳定的药物。

粉末直接压片法的工艺流程如下:原料+辅料-粉碎-过筛-混合-(加润滑剂)-压片-包衣-包装。

国外约有40%的品种均采用粉末直接压片生产工艺,除了省去繁杂的工艺步骤,特别适用于对湿、热不稳定的品种外,更为了满足药物在人体内需要的释放机制,其次,对于仿制药而言,从参比制剂的崩解现象、处方组成,即可判断其溶出机制。

粉末直压工艺有很多优点,适用范围广,以下列举项均为粉末直压适用情况。

①在介质中快速崩解或溶解型。

其处方组成特点主要以水不溶性辅料为主,主要特征为:5min内即可崩解,手动触摸质地较软,各个取样点的溶出度RSD较小,一般加入崩解剂,在崩解过程中,水扩散进片剂骨架后,增强崩解作用,也有含有乳糖等水溶性辅料为主组成。

②需要快速吸收起效的药物,或者无特定要求者。

工艺类型的选择有时取决于药物特性,有些药物进入人体后需要快速崩解并释放,使药物的血药浓度及时达到发挥其疗效的水平。

例如一些直压工艺的品种,直接压片法较湿法制粒、固体分散体等工艺方法,片剂骨架内部拥有较多的孔道,当药物接触水后,水很快顺着孔道渗透,能够很快的崩解并释放药物。

③经原料药稳定性、原辅料相容性研究确定对湿、热敏感的药物。

对于对湿热敏感的制剂,采用较为温和的工艺条件,可避免药物或辅料的降解,提高药品质量。

④仿制药而言,参比制剂研究指导产品开发的方向,参比制剂反向解析为粉末直压的药物。

为了保证与参比制剂质量和疗效的一致性,优先选择相同的工艺类型和工艺过程。

对于参比制剂显微镜下的崩解现象进行观察,包括显微观察、放大观察、直观观察,一般崩解为团状颗粒,为采取制粒工艺的药物。

崩解成细粉末,为未经制粒,此外还可通过放大显微镜观察药物横切面的粗糙程度、拉曼光谱成像分析等手段进一步佐证工艺类型。

片剂压片工艺范文为了确保药物的稳定性和药效,制药工艺非常重要。

其中片剂的压片工艺是片剂制备过程中的关键环节。

以下是一份关于片剂压片工艺的范文,供参考。

一、工艺流程1.原料准备:将药物原料碾磨成合适的粒度,如需配制粉剂混悬液,则需按配方将药物粉末溶解或悬浮于适量的溶剂中。

2.混合:将所需的活性成分、助剂和辅料按照一定比例混合均匀。

3.压片:将混合好的粉末填充到压片机的模具中,在适当的压力和时间下进行压制,使其形成均匀的片剂。

4.整形:从模具中取出压制好的片剂,进行整形,使其外观平整光滑。

5.干燥:将整形好的片剂置于通风良好的干燥场所进行自然干燥或使用加热设备进行烘干,使其失去多余的水分,增加其稳定性和保质期。

6.包装:将干燥好的片剂按照一定数量包装在适合的容器中,密封保存。

二、关键控制点1.原料的选择:选择质量稳定、纯度高的原料,并对原料进行严格的检验和测试,确保其符合药典标准。

2.粉末的粒度:粉末的粒度对片剂的品质和制备工艺有很大影响。

需要进行粒度分析,确保粉末的粒度在合适的范围内。

3.混合均匀度:混合过程的均匀度直接影响片剂质量的均一性。

可以通过粉末的机械搅拌、振荡或翻转等方法提高混合均匀度。

4.压制参数:压制参数包括压力、时间和速度等,需要根据具体的药物和配方进行调整。

过高或过低的压力都会影响片剂的质量,需要根据实际情况进行调整。

5.模具的选择和维护:合适的模具可以使片剂的外观更好,并减少压片过程中的磨损。

模具需要定期进行清洁和维护,确保其表面光滑无划痕。

6.干燥控制:干燥过程中的温度和湿度需要进行控制,过高的温度可能导致片剂破裂或变形,过高的湿度可能导致片剂吸湿变软。

三、质量控制1.物理检查:对片剂的外观、颜色、形状等进行检查,确保其符合产品要求。

2.药物含量的测定:选取一定数量的片剂,精确称重,并按照药典提供的方法进行含量测定。

3.均匀性检验:从不同位置取样,对含量进行检验,以确定片剂的均匀性。

片剂的制备工艺 Revised by Hanlin on 10 January 2021阿胶口含片的制备工艺配方:压片物料(颗粒或粉末)所应具备的两个重要前提条件--良好流动性和良好可压性。

可压性--物料在受压过程中可塑性的大小。

可塑性大即可压性好,亦即易于成型,在适度的压力下,即可压成硬度符合要求的片剂;对于可压性差的物料,需要选用可压性较好的辅料来调节或改善原物料的可压性。

流动性--良好的流动性可使流动和充填等粉体操作顺利进行,并减小片重差异。

制备工艺--为了满足上述两个前提条件,产生了制粒压片法(湿法和干法)、粉末直接压片法等不同的制备方法。

润滑性--润滑性良好是除上述两前提条件外对物料性能的又一要求,以保证所压制的片剂不黏冲,从而得到完整和光洁的片剂。

1、湿法制粒压片*制粒的目的--改善物料流动性与可压性。

工艺流程--粉碎→过筛→混合→制软材→制粒→干燥→整粒→混合(润滑剂)→压片1)制软材处方量主药和辅料粉碎并混合均匀后置混合机内,加适量润湿剂或黏合剂搅拌均匀,制成松、软、黏、湿度适宜的软材,即轻握成团-轻压即散。

黏合剂用量--与原料理化性质及黏合剂黏度有关;黏合剂用量多、湿混强度大、时间长,所制得的颗粒密度大或硬度大。

2)制粒①传统过筛制粒方法--将软材用手工或机械挤压通过筛网,即可制得湿颗粒。

是最简单、最直观的办法。

通常软材通过筛网一次即可制得颗粒,有时软材也可二或三次通过筛网以使颗粒更均匀且细粉更少,也可减少黏合剂用量,缩短干燥时间。

筛网选择--尼龙网筛不影响药物稳定性,但有弹性,易破损,过筛慢,颗粒硬度较大;镀锌筛网有时会有金属屑脱落而影响某些药物稳定性;不锈钢筛网较好。

②现代化制粒方法--流化沸腾制粒法、喷雾干燥制粒法和高速搅拌制粒法等。

流化沸腾制粒法(一步制粒法)--在流化沸腾制粒机中使物料粉末在自上而下的热空气流作用下保持悬浮的流化状态,喷入黏合剂液体使粉末聚结成颗粒,同时完成混合、制粒、干燥三个过程,故称一步制粒。

摘要本设计采用湿法制粒压片,主要生产工序为粉碎、筛分、混合、制粒、干燥、压片、包衣、包装。

然后根据生产工序进行物料衡算与能量衡算。

物料衡算应考虑到每一步生产工序产生的损失,从最后一步开始,往前面的工序推进来进行计算。

物料衡算确定了原材料消耗定额,从而确定了设备工艺设计与选型,进而决定管路设计等各种设计项目。

再者就是能量衡算,涉及到生产工序中的干燥及冷却需要消耗循环水的热量。

能量衡算还包括每台设备在生产中消耗的电能。

选择厂址时,周围应有良好的卫生环境,空气污染少,无水土污染的地区,也要尽量避免人流,物流比较密集的工业区域。

厂址的交通运输应方便、快捷,水,电汽,原材料和燃料的供应要方便。

车间应按工艺流程合理布局,有利于生产操作,并能保证对生产过程进行有效的管理。

正确划分生产工艺流程中生产区域的洁净级别,避免生产流程的迂回和人、物流交叉等。

制药用水的制备以饮用为原料,经逐级提纯水质。

最后应做好厂区及车间的安全卫生工作,并处理好生产过程中产生的“三废”。

关键词:拉莫三嗪工艺设计工艺流程片剂生产AbstractThe design uses the wet granulation to tablet,the main production processes contain crushing,sieving,mixing,granulating,drying,pressing,coating and packaging.The consideration of the material balance and the energy balance is depend on the production process.Material balance consideration should be calculated from the last step to the former,taking into account of each step of loss in every production processes.Material balance calculation determines the raw material consumption quota, the process design and selection of equipment, so as the pipeline design and other design projects.Furthermore, related to the drying and cooling of the production process,the energy balance should consume heat consumption of the circulating water.Energy balance also includes the electric energy consumption of each equipment in the production.The surrounding environment should be favorable,having less air pollution and no soil pollution,avoiding industrial area that people and materials intensive when choosing the location of a factory.The site should be convenient,applying adequate water,electricity,steam and raw materials.The arrangement of workplace should be suitable on the basis of the process,facilitate theproduction operation,and can guarantee the effective management to the production process,correctly dividing production process production area clean level,avoiding the production progress roundabout,people and logistics crossover.The drinking water is used as the raw material for the he preparation of pharmaceutical water,through stepwise process to purify the water quality.Finally, it should handle the safety and health of factory and workplace,and deal with the" three wastes" in the production process.Keywords: lamotrigine; process design; process flow diagram; t ablet production第一章绪论1.1.片剂1.1.1片剂概述及特点片剂是将一种或数种药物与赋形剂混合均匀后,制成颗粒,用压片机压制成片状或异形片状的分剂量的固体制剂,可供内服或外用。

压片工艺必知的那些事儿片剂具有外形美观、体积小、便于运输携带、剂量准确、给药途径多、可满足不同临床需求等优点,是现代固体制剂开发的紧要剂型之一、片剂的制备要求成型性好、释药稳定,因此对压片物料的压缩成型性和溶出度要求较高。

在压片过程中的中控项目有:单片或多片片重、片重差别、外观、脆碎度、硬度、厚度及溶出度或崩解时限。

对于流动性好、可压性好的原辅料可以选择粉末直接压片的工艺;而流动性及可压性差的话会考虑先制粒后压片。

制粒压片即将原辅料经过湿法或干法制粒工序制成颗粒后压制成片,其优点包含:可改善物料的流动性,尤其对于含药量高且流动性较差的原材料药;物料压缩成型性好,对辅料的要求不高;外观美观、耐磨性较强;但也具有肯定缺点:工序多、不适于对湿热敏感的药物。

而对于湿热敏感的药物,粉末直压工艺可以优先考虑,但粉末直压工艺的粉末流动性差、片重差别大、含量均匀度差、易造成裂片、对辅料的要求较高。

目前,国内较多片剂均没有采用粉末直压工艺,应用最多的是湿法制粒压片。

压片设备压片用到的设备依照结构可分为单冲压片机或旋转压片机;依照片层又可分为双层或多层压片机及有芯压片机;依照压缩次数可分为一次压制压片机和多次压制压片机、不同压片机各具不同使用优点,例如多次压制压片机受压时间长、密度均匀可减少裂片风险;多层压片机可以减少配伍变动,可制成缓控释制剂;高速旋转压片机产量大、自动调整片重、剔除不合格片剂、可自动取样计数等[1]。

当然,具体选用哪种压片机还是要依据现有的试验室条件和仪器性能做出合理选择推断。

压片的紧要前提条件颗粒或粉末等物料想要压成符合要求的片剂首先应当具备三个紧要的前提条件:物料的可压性:物料的可压性好坏直接决议了片剂的成型性。

可压性即物料在受压过程中的可塑性大小。

可压性好易于成型,在适度的压力作用下即可压成硬度适合、质量符合要求的片剂;可压性差的物料容易造成片剂的松片、裂片等风险,需要选用可压性较好的辅料来改善其可压性能。

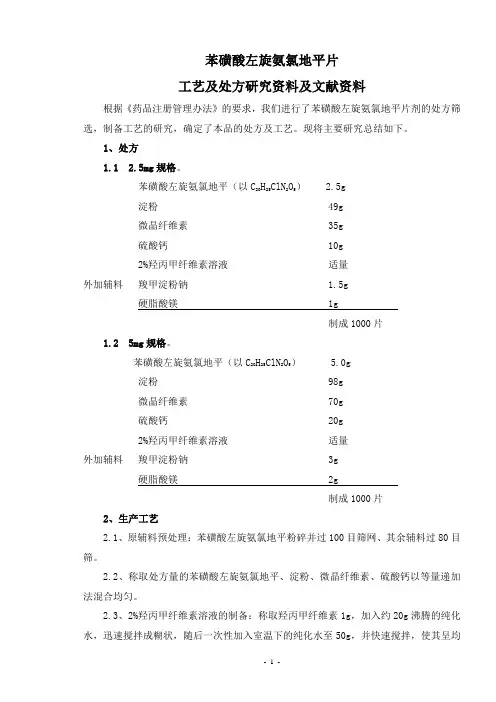

苯磺酸左旋氨氯地平片工艺及处方研究资料及文献资料根据《药品注册管理办法》的要求,我们进行了苯磺酸左旋氨氯地平片剂的处方筛选,制备工艺的研究,确定了本品的处方及工艺。

现将主要研究总结如下。

1、处方1.12.5mg规格。

苯磺酸左旋氨氯地平(以C20H25ClN2O5) 2.5g淀粉 49g微晶纤维素 35g硫酸钙 10g2%羟丙甲纤维素溶液适量外加辅料羧甲淀粉钠 1.5g硬脂酸镁 1g制成1000片1.2 5mg规格。

苯磺酸左旋氨氯地平(以C20H25ClN2O5) 5.0g淀粉 98g微晶纤维素 70g硫酸钙 20g2%羟丙甲纤维素溶液适量外加辅料羧甲淀粉钠 3g硬脂酸镁 2g制成1000片2、生产工艺2.1、原辅料预处理:苯磺酸左旋氨氯地平粉碎并过100目筛网、其余辅料过80目筛。

2.2、称取处方量的苯磺酸左旋氨氯地平、淀粉、微晶纤维素、硫酸钙以等量递加法混合均匀。

2.3、2%羟丙甲纤维素溶液的制备:称取羟丙甲纤维素1g,加入约20g沸腾的纯化水,迅速搅拌成糊状,随后一次性加入室温下的纯化水至50g,并快速搅拌,使其呈均匀的半透明状,放至室温后使用。

2.4、称取2%羟丙甲纤维素溶液加入混匀后的苯磺酸左旋氨氯地平、淀粉、微晶纤维素、硫酸钙中,用槽型混合机搅拌8分钟制软材。

2.5、使用摇摆颗粒机以18目筛网制颗粒。

2.6、颗粒置入热风循环烘箱中50℃烘干6小时。

2.7、将烘干的颗粒,用摇摆颗粒机以16目筛网整粒,加入外加辅料羧甲淀粉钠、硬脂酸镁,混合15分钟。

2.8、颗粒检验后,使用浅凹冲头压片。

2.9、半成品检验合格后,铝塑包装。

3、处方依据3.1规格:本品规格为2.5mg和5mg,是依据国家家食品药品监督管理局国家药品标准WS1-(X-020)-2002Z苯磺酸左旋氨氯地平片质量标准项下规格和上市样品的规格制订的。

3.2主药理化性质本品为白色或类白色粉末;味微苦,有引湿性。

本品在甲醇或乙醇中易溶,在水中微溶。

片剂制备实验报告实验七阿司匹林片的制备试验七片剂第一部分片剂制备与部分质量检查一实验目的1.通过阿司匹林片剂制备,掌握湿法制粒压片的工艺过程.2.了解单冲与11 冲压片机的基本构造,使用和保养.3.考察压片力及崩解剂等对片剂的硬度或崩解的影响.4.掌握片剂的质量检查方法.二实验原理片剂系指将药物与适宜的辅料通过制剂技术制成的片状制剂.片剂是应用最为广泛的药物剂型之一.片剂的制备方法有制颗粒压片(分为湿法制粒和干法制粒),粉末直接压片和结晶直接压片.其中,湿法制粒压片最为常见,除对湿,热不稳定的药物之外, 多数药物采用湿法制粒压片.其制备要点如下:(1)原料药与辅料应混合均匀.含量小或含有毒剧药物的片剂, 可根据药物的性质用适宜的方法使药物分散均匀.(2)凡具有挥发性或遇热分解的药物, 在制片过程中应避免受热损失.(3)凡具有不适的臭和味,刺激性,易潮解或遇光易变质的药物, 制成片剂后, 糖衣或薄膜衣.对一些遇胃液易破坏或需要在肠内释放的药物, 制成片剂后应包肠溶衣.为减少某些药物的毒副作用, 或为延缓某些药物的作用, 或使某些药物定位释放, 可通过适宜的制剂技术制成控制药物溶出速率的片剂.1.传统湿法制粒压片的生产工艺流程:图7-1 传统湿法制粒压片的生产工艺流程2.制备要点(1)原料粉碎混合整个流程中各工序都直接影响片剂的质量.制备片剂的药物和辅料在使用前必须经过干燥,粉碎和过筛等处理,方可投料生产.为了保证药物和辅料的混合均匀性以及适宜的溶出速度,药物的结晶须粉碎成细粉,一般要求粉末细度在100目以上.(2)制软材向已混匀的粉料中加入适量的粘合剂或润湿剂,用手工或混合机混合均匀制软材,软材的干湿程度应适宜,除用微机自动控制外,也可凭经验掌握,即以握之成团,轻压即散为度.(3)制颗粒软材可通过适宜的筛网制成均匀的颗粒.过筛制得的颗粒一般要求较完整,如果颗粒中含细粉过多,说明粘合剂用量过少,若呈线条状,则说明粘合剂用量过太多.这两种情况制成的颗粒烘干后,往往出现太松或太硬的现象,都不符合压片对颗粒的要求.(4)烘干制好的湿颗粒应尽快干燥,干燥的温度由物料的性质而定,一般为50~60℃,对湿热稳定者,干燥温度可适当提高.(5)整粒湿颗粒干燥后,需过筛整粒以便将粘结成块的颗粒散开,同时加入润滑剂和需外加法加入的崩解剂并与颗粒混匀.整粒用筛的孔径与制粒时所用筛孔相同或略大.(6)颗粒质量检查颗粒质量检查包括颗粒含水量检查与颗粒中主药含量测定两部分.(7)计算片重片重计算主要有以下两种方法:a压片前必须对干颗粒及粉末的混合物进行含量测定,然后根据颗粒所含主药的量计算片重.b按颗粒重量计算片重, 照此公式计算片重,投料时应计入原料的损耗.干颗粒重+ 压片前加入的辅料量片重=应压片数(8)压片根据片重选择筛目与冲膜直径,其之间的常用关系可参考表1.根据药物密度不同,可进行适当调整.表7-1 根据片重可选的筛目与冲膜的尺寸筛目数片重冲膜直径(mg) 湿粒干粒(mm)50 18 16-20 5-5.5100 16 14-20 6-6.5150 16 14-20 7-8200 14 12-16 8-8.5300 12 10-16 9-10.5500 10 10-12 123.片剂质量检查制成的片剂需按照中国药典规定的片剂质量标准进行检查.检查的项目,除片剂的外观应完整,光洁,色泽均匀,硬度适当,含量准确外,必须检查重量差异和崩解时限.对有些片剂产品药典还规定检查溶出度和含量均匀度,并规定凡检查溶出度的片剂,不再检查崩解时限,凡检查含量均匀度的片剂,不再检查重量差异.另外,在片剂的制备过程中,所施加的压片力不同,所用的润滑剂,崩解剂等的种类不同,都会对片剂的硬度或崩解时限产生影响.(1)外观片剂外观应完整光洁,色泽均匀.(2)片重差异片重差异直接影响片剂的剂量准确性.片剂重量差异的限度规定如下:平均重量0.30以下重量差异限度为±7.5%,0.30g或0.30g以上的为±5%.(3)硬度片剂应有足够的强度,以免在包装,运输等过程中破碎或被磨损,以保证剂量准确.片剂的硬度与其贮运后外形的完整性有关, 生产厂家一般均将硬度片剂的内控指标之一.另外,一般还同时进行片剂脆碎度检查.(4)崩解度片剂服用后,必须破碎成小颗粒,形成较大的比表面积,以利于药物的溶出.崩解是溶出的前提条件.(5)溶出度药物从崩解后的颗粒中溶出后才能吸收而发挥治疗作用.对于一些难溶性药物的片剂,溶出是吸收的限速过程.因此片剂的溶出度是体外和生产中重要的质量指标.三仪器与试剂1.实验仪器乳钵( 中号), 烧杯(400mi ) , 普通天平,电子天平,电炉, 搪瓷盘(31 ×41cm), 尼龙筛(80目,14 目与16 目), 烘箱, 单冲压片机, 冲头(12mm 和9mm),水分测定仪,片剂四用仪, 溶出仪等.2.实验试剂乙酰水杨酸( 粒状结晶), 非那西丁, 咖啡因, 淀粉, 滑石粉, 硬脂酸镁,乙醇, 蒸馏水等.四实验内容1. 阿司匹林片的制备处方(100 片用量)乙酰水杨酸30.0g淀粉7.0g酒石酸0.2g滑石粉q.s淀粉浆(15% ) q.s100片(2)制法:乙酰水杨酸粉碎过筛:乙酰水杨酸适量置研钵中用力研磨成细粉,过80目筛得乙酰水杨酸细粉.15% 淀粉浆的制备:称取酒石酸0.2g 溶于少量蒸馏水中与15% 淀粉浆混匀.取乙酰水杨酸细粉与3g淀粉混匀, 加适量淀粉浆制成软材, 过16 目筛制粒, 颗粒于40~60 ℃干燥后, 再经14 目筛整粒, 将此颗粒与剩余的4g干淀粉和滑石粉(5%)混匀后压片( 用12mm 孤面冲头) .(3)用途: 解热镇痛药2.复方乙酰水杨酸片( 复方阿司匹林片) 的制备(1)处方每片用量(g) 300 片用量(g )乙酰水杨酸( 粒状结晶) 0.2268 68.04非那西丁( 细粉) 0.1620 48.6咖啡因( 细粉) 0.0350 10.5淀粉0.066 19.8淀粉浆(17% ) 0.088 约26.4滑石粉0.04 12.0(2)制法将非那西丁,咖啡因与7.8g 淀粉混匀, 加淀粉浆制成均匀的软材,通过l4~16 目筛制粒, 湿粒70 ℃干燥, 测定含水量, 干粒过14 自筛整粒.将此颗粒与乙酰水杨酸结晶混合,加剩余的12g 干淀粉和滑石粉后, 充分混匀, 压片( 用12mm 平面冲头) .(3)用途解热镇痛药.用于发热,头痛,神经痛,牙痛等.3.干颗粒含水量测定本实验用红外线水分快速测定仪测定复方乙酰水杨酸片的干颗粒含水量.颗粒含水量对片剂成形及质量均有很大影响,通常所含水分应在1-3%.4.压片按颗粒重量计算片重干颗粒重+ 压片前加入的辅料量片重=应压片数单冲压片机的安装与调试单冲压片机是实验室常用的小型压片机械, 构造简单, 使用方便, 其安装与调试过程如下:首先装好下冲头, 旋紧下冲固定螺丝.旋动片重调节器, 使下冲在较低的部位.再将模圈装入模板, 旋紧模圈固定螺丝, 然后仔细地将模板固定在机座上( 冲头的周边锋利部位容易因碰撞而损坏, 故在整个装拆过程中都应小心) .调节出片调节器, 使下冲头上升到恰与模圈相齐平.再装上冲并旋紧上冲固定螺丝, 转动压力调节器, 使上冲处在压力低的部位, 缓慢地用手摇转压片机的转轮使上冲逐渐下降, 观察其是否正好在冲挠的中心位置.如不在中心位置, 应上升上冲头(不得将上冲强制地冲入模孔,更不应使上下冲相撞),稍微松动一点模板固定螺丝,移动模板位置直至上冲头恰好阿在模圈模孔的中心位置.旋紧固定螺丝,装好饲料靴和加料斗,加入颗粒.用手旋转轮,如感到不易旋转时,不得用力硬转,应小心倒转少许,然后旋转压力调节器使适当上升减小压力.称其平均片重,调节片重调节器,使压出的片剂有一定的硬度.在上述一切操作均较顺利后,开动电机进行试压,检查片重和崩解时间,达到要求后方可正式压片.图7-2小型单冲压片机图7-3 压片机主要组成小型单冲压片机是一种台式电动连续冲压机(无电时也可手摇压片),能将各种颗粒状,晶体状或者流动性好的粉状原料压制成圆片状,圆柱状,球状,凸面,凹面和其他各种几何形状的产品(如方形,三角,椭圆,囊形等),还可压制带有文字,商标,图案的产品,本机只装一付冲模,物料的充填深度,压制厚度均可调节,也即是产品的重量,厚度及硬度均可调节,只要更换不同的模具就可压制不同的产品. 主要技术参数(YP-1.5型):最大压制压力1.5吨,最大压制直径14毫米,最大充填深度12毫米,最大生产能力6000片/小时,电机功率250瓦(1400转/分),220伏(380伏)/50赫兹,外形尺寸580×450×625毫米,重量:70公斤.压片机主要组成如下①加料器——加料斗,饲粉器;②压缩部件——一副上,下冲和模圈;③调节器——压力调节器,片重调节器,推片调节器.压力调节器连在上冲杆上,用以调节上冲下降的深度,下降越深,上,下冲间的距离越近,压力越大,反之则小;片重调节器连在下冲杆上,用以调节下冲下降的深度,从而调节模孔的容积而控制片重;推片调节器连在下冲,用以调节下冲推片时抬起的高度,使恰与模圈的上缘相平,由饲粉器推开.单冲压片机的压片过程:上冲抬起,饲粉器移动到模孔之上;下冲下降到适宜深度,饲粉器在模上摆动,颗粒填满模孔;饲粉器由模孔上移开,使模孔中的颗粒与模孔的上缘相平;上冲下降并将颗粒压缩成片,此时下冲不移动;上冲抬起,下冲随之抬起到与模孔上缘相平,将药片由模孔中推出;饲粉器再次移到模孔之上,将膜孔中的片剂推开,同时进行第二次饲粉,如此反复近行.压片机有一定转向,不得反向运转,否则将会损坏机件.单冲压片机压制的硬度不高,切忌为提高硬度而盲目增加压力,在过高压力下,压力调节器中心活动螺旋杆很容易弯曲损坏.压片机的保养压片完毕,用毛刷刷去药粉,用废纱头揩拭机件,使压片机干燥清洁,最后加好润滑油.下次使用前仍应用手缓缓转动转轮,仔细观察压片机是否有故障,当一切正常后,方可开启使用.若需拆卸时,拆下的次序与安装的次序恰好相反.(4)压片圆形片剂直径5-12mm的糖衣片,素片,薄膜包衣片,斜边平片普通冲模.圆形片剂直径小于5或大于12mm的素片,薄膜包衣片,斜边平片特殊冲模.任意圆形片剂直径的单双面刻文字,图形,商标冲模.非圆形的几何形状片剂冲模(如椭圆形,囊形,菱形,心形,三角形,月牙形,动物形状,水果形状等).图7-4片剂冲模图7-5异形片剂冲模图7-5 各种形状片剂6.片剂质量检查本实验检查重量差异,硬度,脆碎度,崩解时限和溶出度.(1)重量差异检查法取药片20片,精密称定总重量,求得平均片重后,再分别精密称定各片的重量.每片重量与平均片重相比较(凡无含量测定的片剂,每片重量应与标示片重比较)超出重量差异限度(见表7-2)的药片不得多于2片,并不得有1片超出限度1倍.结果列于表1. 表7-2 重量差异限度平均片重重量差异限度0.30g以下0.30g或0.30g以上±7.5%±5%(2)硬度检查法: 片剂应有适宜的硬度,以免在包装,运输过程中破碎或磨损,因此片剂硬度是反映片剂生产工艺水平,控制片剂质量的一项重要指标.正确反映和测试片剂硬度,对于片剂的生产和科研,保证临床用药的准确性等方面均具有不容忽视的实际指导意义.硬度检查采用破碎强度法,采用片剂智能硬度仪进行测定.方法如下:将药片径向固定在两横杆之间,其中的活动柱杆借助弹簧沿水平方向对片剂径向加压,当片剂破碎时,活动柱杆的弹簧停止加压,仪器刻度盘所指示的压力即为片的硬度.测定3~6片,取平均值.结果列于表2.图7-6 YD-20智能硬度仪YD-20智能硬度仪是用于测量片剂硬度的一种药检仪器,测量范围: 硬度10~200N;分辨率0.1N;精度±1.5%;直径2.0~25.0mm;分辨率0.01mm;精度±0.06mm;度量单位: 硬度N; Kgf(Kilopond,1Kgf=9.81N);Sc(Strocobb1Kgf=1.43Sc);测量方式: 手动单片/自动连续(测量片数最大为100片)(3)脆碎度检查法:取药片,按中国药典2000年版二部附录X G项下检查法,置片剂四用测定仪脆碎度检查槽内检查,记录检查结果.结果列于表3.检查方法及规定如下:片重为0.65g或以下者取若干片,使其总重量约为6.5g;片重大于0.65g者取10片.用吹风机吹去脱落的粉末,精密称重,置圆筒中,转动100次.取出,同法除去粉末,精密称重,减失重量不得过1%,且不得检出断裂,龟裂及粉碎的片.(4)崩解时限检查法:应用片剂崩解测定仪进行测定.测定装置崩解仪的主要结构为一能升降的金属支架和下端镶有金属筛网的吊篮,并附有的塑料挡板.吊篮内置 6 支玻璃管, 玻璃管长77.5mm, 内径21.5mm, 壁厚2.0mm筛孔内径 2.0mn, 挡板直径为20.7mm, 厚9.5mm, 相对密度 1.18~1.20 . 采用吊篮法,方法如下:取药片6片,分别置于吊篮的玻璃管中,每管各加一片,开动仪器使吊篮浸入37±1.0℃的水中,按一定的频率(30-32次/min)和幅度(55±2mm)往复运动.从片剂置于玻璃管开始计时,至片剂破碎并全部固体粒子都通过玻璃管底部的筛网(Φ2mm)为止,该时间即为该片剂的崩解时间,应符合规定崩解时限(一般压制片为15min).结果列于表4.另有规定外, 取药片 6 片, 分置吊篮的 6 支玻璃管中, 启动升降机件, 各片均应l5分钟内全部溶化或崩解成碎粒, 并通过筛网.如残存有小颗粒不能全部通过筛网时, 应另取 6 片复试, 并在每管加入药片后随即加入挡板各一块, 依法检查,应符合规定.糖衣片,浸膏片或薄膜衣片的崩解时限, 按上述方法检查, 应在 1 小时内全部溶散崩解并通过筛网.如有l 片不能全部通过筛网, 应另取 6 片复试, 均应符合规篇二:安乃近片剂的制备实验报告(西南大学药学院)安乃近片剂的制备与质量检查李昀松樊洁(西南大学药学院,重庆400715)摘要:目的研究安乃近片剂的制备工艺,并对制得的安乃近片剂进行质量检查。

压片涩冲原因一、绪论压片涩冲是指在进行压制片剂时出现的一种不良现象,表现为片剂表面不光滑、有颗粒状突起,有时还伴随着裂片、松片等问题。

压片涩冲不仅影响了片剂的外观和质量,还可能对药物的释放和药效产生不良影响。

因此,研究压片涩冲的原因及解决方法对于提高片剂的生产效率和药品的质量具有重要意义。

本文将对压片涩冲的主要原因、解决压片涩冲的方法以及相关案例进行分析和探讨。

二、压片涩冲的主要原因1.原料性质原料的性质是影响压片涩冲的重要因素之一。

如果原料的流动性差、细粉过多或含有结晶性物质,容易导致颗粒不均匀、黏结力差,进而引起压片涩冲。

此外,一些具有吸湿性的原料,如磷酸盐等,在压制过程中易吸湿膨胀,导致片剂表面不光滑。

2.生产工艺生产工艺也是引起压片涩冲的一个重要因素。

在制粒过程中,如果采用高浓度的粘合剂、干燥温度过高或干燥时间过长,会导致颗粒过硬或过脆,压制时容易出现裂片、松片等问题。

同时,混合不均匀或时间不足也会导致颗粒分布不均,进而引起压片涩冲。

3.设备与工具压制设备和工具的清洁度、磨损程度以及维护状况也会影响片剂的质量。

如果设备或工具存在磨损、锈蚀等问题,会导致颗粒受压不均匀,产生涩冲现象。

此外,模具的设计不合理或选择不当也可能导致压片涩冲。

三、解决压片涩冲的方法1.优化原料性质针对原料性质引起的压片涩冲,可以采取以下措施进行改善:提高原料的流动性,减少细粉的产生;控制原料的含水量,防止吸湿膨胀;选择合适的填充剂和润滑剂,增加颗粒的硬度和流动性。

2.调整生产工艺在制粒和压制过程中,根据原料性质和设备特点,合理选择粘合剂的种类和浓度、调整干燥温度和时间,以获得均匀、适宜的颗粒。

同时,加强混合工序的控制,确保颗粒的均匀分布。

在压制过程中,适当调整压力和转速,以获得表面光滑的片剂。

3.维护与清洁设备定期对压制设备和工具进行检查和维护,及时更换磨损或损坏的部件。

在使用前确保设备与工具的清洁度,避免残留物对片剂质量的影响。

实验⼋⽚剂的制备及质量检查实验⼋⽚剂的制备及质量检查⼀、实验⽬的1.通过⽚剂制备,掌握湿法制粒压⽚的⼯艺过程。

2.掌握单冲压⽚机的使⽤⽅法及⽚剂质量的检查⽅法。

3.考察压⽚⼒及崩解剂等对⽚剂的硬度及崩解度的影响。

⼆、实验原理⽚剂是应⽤最为⼴泛的药物剂型之⼀。

⽚剂的制备⽅法有制颗粒压⽚(分为湿法制粒和⼲法制粒),粉末直接压⽚和结晶直接压⽚。

其中,湿法制粒压⽚最为常见,现将传统湿法制粒压⽚的⽣产⼯艺过程介绍如下:整个流程中各⼯序都直接影响⽚剂的质量。

制备⽚剂的药物和辅料在使⽤前必须经过⼲燥,粉碎和过筛等处理,⽅可投料⽣产。

为了保证药物和辅料的混合均匀性以及适宜的溶出速度,药物的结晶须粉碎成细粉,⼀般要求粉末细度在100⽬以上。

向已混匀的粉料中加⼊适量的粘合剂或润湿剂、崩解剂,⽤⼿⼯或混合机混合均匀制软材,软材的⼲湿程度应适宜,除⽤微机⾃动控制外,也可凭经验掌握,即以“握之成团,轻压即散”为度。

软材可通过适宜的筛⽹制成均匀的颗粒。

过筛制得的颗粒⼀般要求较完整,如果颗粒中含细粉过多,说明粘合剂⽤量过少,若呈线条状,则说明粘合剂⽤量过多。

这两种情况制成的颗粒烘⼲后,往往出现太松或太硬的现象,都不符合压⽚对颗粒的要求。

制好的湿颗粒应尽快⼲燥,⼲燥的温度由物料的性质⽽定,⼀般为50~60℃,对湿热稳定者,⼲燥温度可适当提⾼。

湿颗粒⼲燥后,需过筛整粒以便将粘结成块的颗粒散开,同时加⼊润滑剂和需外加法加⼊的崩解剂并与颗粒混匀。

整粒⽤筛的孔径与制粒时所⽤筛孔相同或略⼩。

压⽚前必须对⼲颗粒及粉末的混合物进⾏含量测定,然后根据颗粒所含主药的量计算⽚重。

()测得值⼲颗粒中主药百分含量标⽰量每⽚应含主药量⽚重= 根据⽚重选择筛⽬与冲膜直径,其之间的常⽤关系可参考下表。

根据药物密度不同,可进⾏适当调整。

表1 ⽚重、筛⽬与冲模直径筛号(⽬)⽚重冲模直径(mg)湿粒⼲粒(mm)50 18 16-20 5-5.5100 16 14-20 6-6.5150 16 14-20 7-8200 14 12-16 8-8.5300 12 10-16 9-10.5500 10 10-12 12制成的⽚剂需按照中国药典规定的⽚剂质量标准进⾏检查。