材料成型技术复习资料

- 格式:docx

- 大小:1.00 MB

- 文档页数:12

1 液态成型定义:

材料液态成形技术通常称之为铸造,它是指熔炼金属,制造铸型并将熔融金属浇入铸型凝固后,获得具有一定形状、尺寸和性能的金属零件或毛坯的成形方法。

2 金属塑性成形的概念:

它是指在外力作用下,使金属材料产生预期的塑性变形,以获得所需形状、尺寸和力学性能的毛坯或零件的加工方法。在工业生产中又称压力加工。

3 焊接:

焊接是通过加热或加热的同时又加压的手段,使分离的金属产生原子间的结合与扩散,形成牢固接头的一种永久性连接的工艺方法.

4 影响金属充型能力的因素有哪些?

(1)合金的流动性; (2) 铸型(模具和型芯)性质(3)铸形条件1)浇注温度一般T浇越高,液态金属的充型能力越强。

2)充型压力液态金属在流动方向上所受的压力越大,充型能力越强。

3)浇注系统的结构浇注系统的结构越复杂,流动阻力越大,充型能力越差。

(4)铸件结构

1)折算厚度折算厚度也叫当量厚度或模数,为铸件体积与表面积之比。折算厚度大,热量散失慢,充型能力就好。铸件壁厚相同时,垂直壁比水平壁更容易充填。

2)铸件复杂程度铸件结构复杂,流动阻力大,铸型的充填就困难。

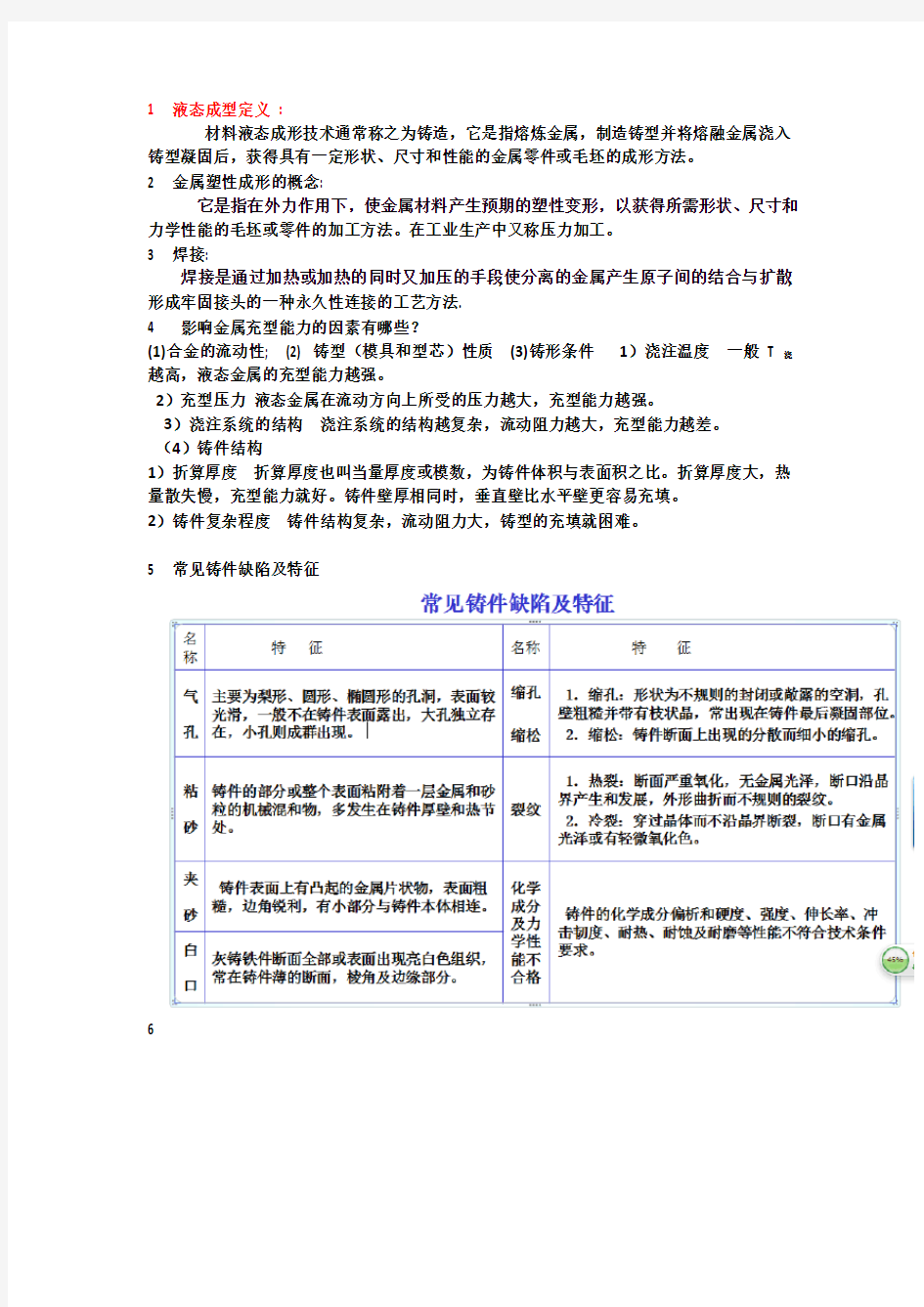

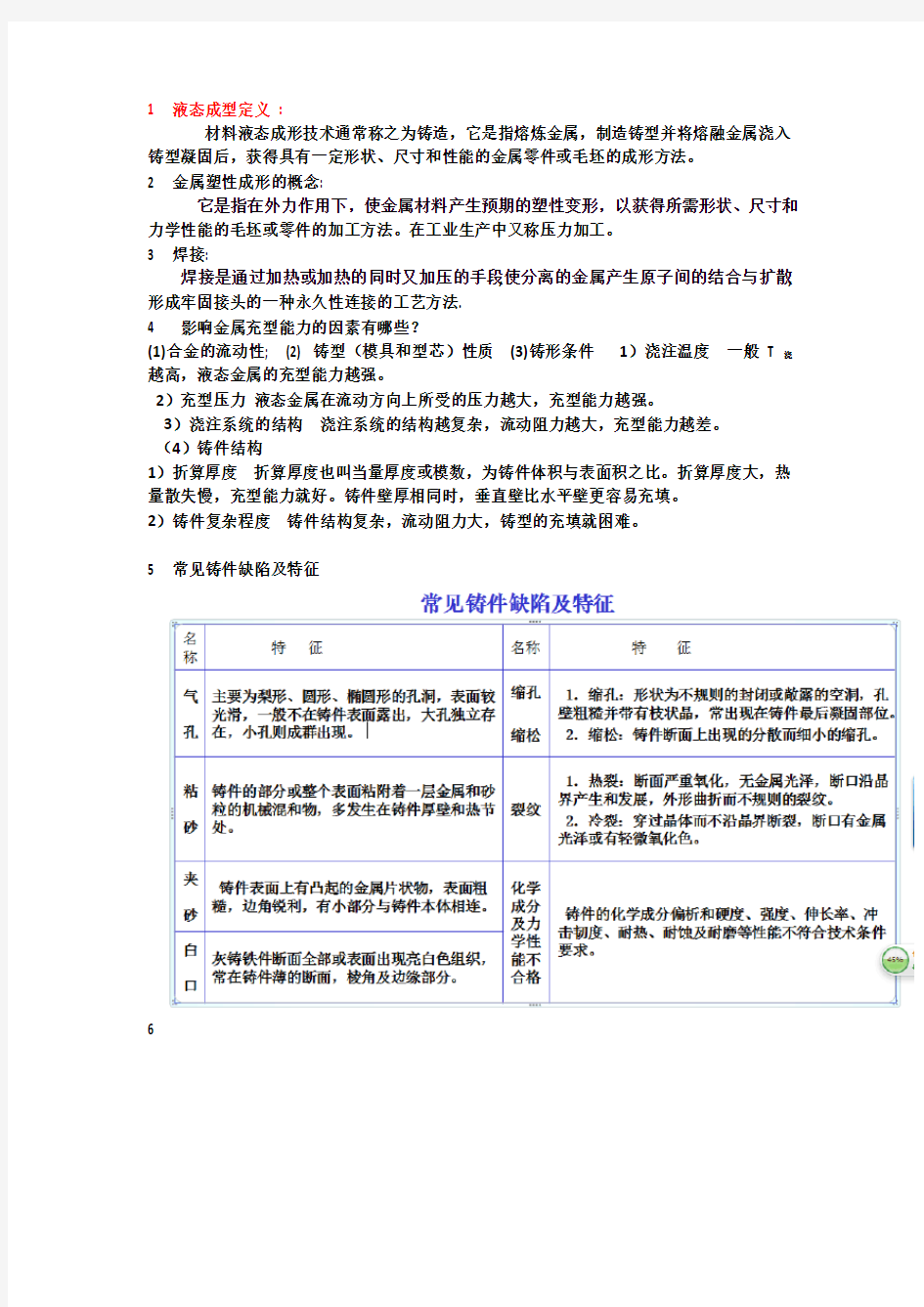

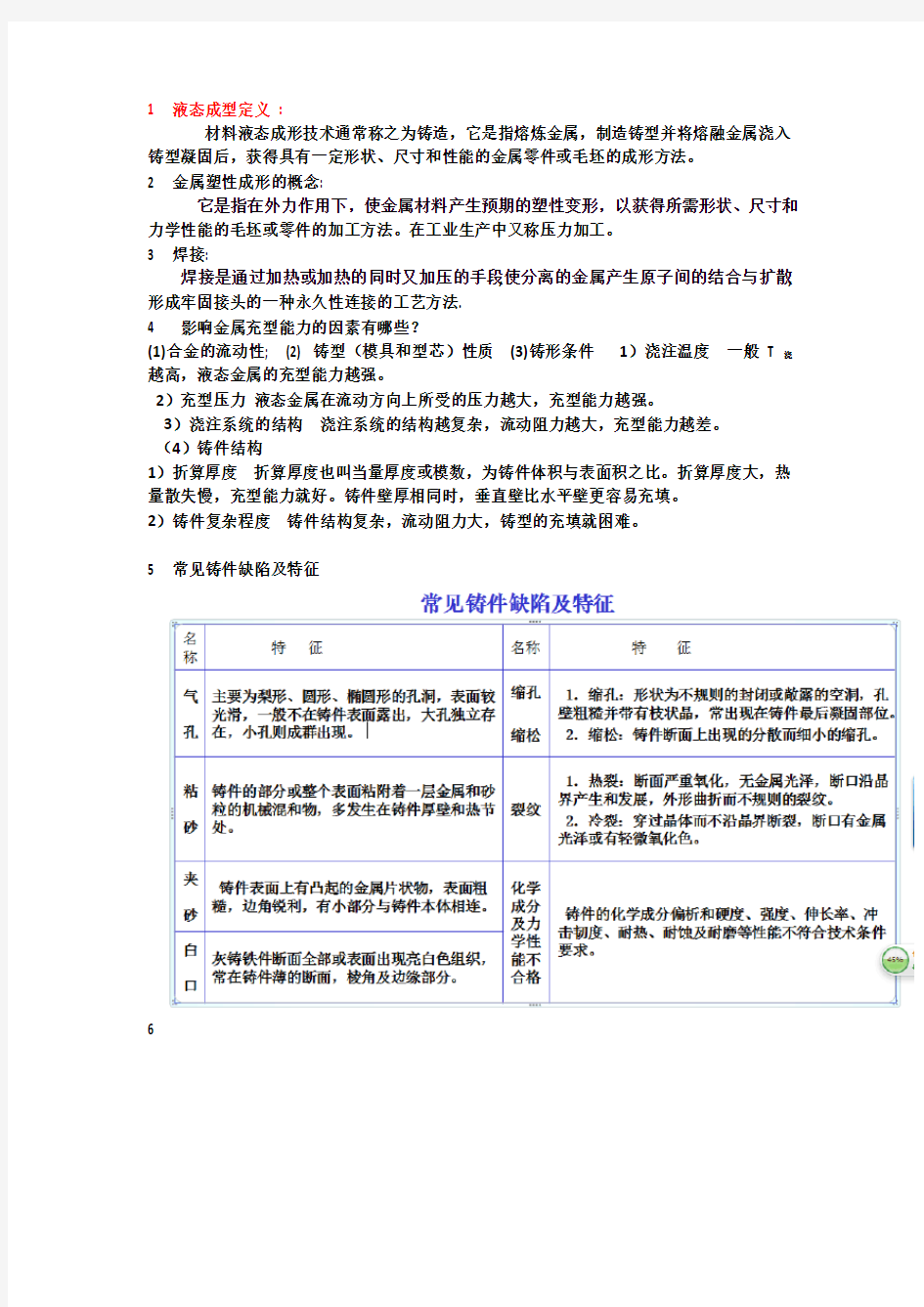

5 常见铸件缺陷及特征

6

7分型面的选择原则:

(1)应尽可能使全部或大部分铸件,或者加工基准面与重要的加工面处于同一半型内。以避免因合型不准产生错型,保证铸件尺寸精度。

(2)应尽量减少分型面的数目分型面数量少,既能保证铸件精度,又能简化造型操作。

(3) 分型面应尽量选用平面平直的分型面可简化造型工艺过程和模板制造,容易保证铸件精度,这对于机器造型尤为重要。

4)尽量使型腔及主要型芯位于下型。

8 金属流动性

流动性定义:在一定浇注温度和自然压力下,液态合金充满型腔,形成轮廓清晰,形状和尺寸符合要求的优质铸件的能力。

9 影响金属流动性的因素

(1)金属本身的化学成分

(2)金属的结晶温度区间,温度区间越大,其流动性越差

(3)金属的熔点,熔点越高,流动性越差

10 液态成形(铸造)的分类

目前铸造成形技术的方法种类繁多。按生产方法分类,可分为砂型铸造和特种铸造。按合金分类可分为铸铁、铸钢、铝合金铸造、铜合金铸造、镁合金铸造、钛合金铸造等。

11 浇注位置的选择原则

1) 重要加工面应朝下或位于侧面

2) 铸件的大平面尽可能朝下或采用倾斜浇注

3)大面积薄壁结构应处于下部或垂直/倾斜放置,防止浇不足和冷隔缺陷;

4)厚大部位放在分型面附近上部或侧面

12

热裂纹的防止措施:

a.合理设计铸件结构;

b.改善铸型和型芯的退让性;

c.限制铸钢和铸铁中的S含量;

d.选用结晶温度区间小的合金。

冷裂纹防止措施:

a.减少铸造应力;

b.降低合金中P的含量;

c.去应力退火;

d.设计铸件时应避免应力集中。

13 缩孔与缩松有何区别?如何防止缩松缩孔?

1)缩孔:缩孔是指金属液在铸模中冷却和凝固时,在铸件的厚大部位及最后凝固部位形成一些容积较大的孔洞。产生原因:先凝固区域堵住液体流动的通道,后凝固区域收缩所缩减的容积得不到补充。

2)缩松:是指金属液在铸模中冷却和凝固时,在铸件的厚大部位及最后凝固部位形成一些分散性的小孔洞。产生原因:当合金的结晶温度范围很宽或铸件断面温度梯度较小时,凝固过程中有较宽的糊状凝固两相并存的区域。随着树枝晶长大,该区域被分割成许多孤立的小熔池,各部分熔池内剩余液态合金的收缩得不到补充,最后形成了形状不一的分散性孔洞即缩松。另外,缩松还可能由凝固时被截留在铸件内的气体无法排除所致。不过,缩松内表面应该是光滑,近似球状。

防止措施:采取定向凝固的办法避免缩孔、疏松的出现。

14 影响铸件收缩的因素有哪些?

(1)化学成分不同成分的合金其收缩率一般也不相同。在常用铸造合金中铸钢的收缩最大,灰铸铁最小。

(2)浇注温度合金浇注温度越高,过热度越大,液体收缩越大。

(3)铸件结构与铸型条件铸件冷却收缩时,因其形状、尺寸的不同,各部分的冷却速度不同,导致收缩不一致,且互相阻碍,又加之铸型和型芯对铸件收缩的阻力,故铸件的实际收缩率总是小于其自由收缩率。这种阻力越大,铸件的实际收缩率就越小。

15 防止或减小铸造应力的措施有哪些?

①合理设计铸件结构铸件的形状愈复杂,各部分壁厚相差愈大,冷却时温度愈不均匀,铸造应力愈大。因此,在设计铸件时应尽量使铸件形状简单、对称、壁厚均匀。

②尽量选用线收缩率小、弹性模量小的合金。

③采用同时凝固的工艺所谓同时凝固是指采取一些工艺措施,使铸件各部分温差很小,几乎同时进行凝固,如下图所示。因各部分温差小,不易产生热应力和热裂,铸件变形小。

16 收缩、收缩的过程、收缩率、收缩的三个基本阶段

收缩定义:在凝固和冷却过程中,体积和尺寸减小的现象。

收缩的三个基本阶段:金属由浇注温度冷却到室温经历了液态收缩、凝固收缩和固态收三个相互关联的收缩阶段

收缩率 体收缩率:体收缩率是铸件产生缩孔或缩松的根本原因。

线收缩率是铸件产生应力、变形、裂纹的根本原因

17 凝固,凝固的方式、影响金属凝固的因素

铸型中的合金从液态转变为固态的过程,称为铸件的凝固,或称为结晶。

铸件的凝固方式:

逐层凝固 糊状凝固 中间凝固

影响铸件凝固方式的主要因素 :

(1) 合金的结晶温度范围

(2) 铸件的温度梯度

18 不合理结构综合案例

%100⨯-=铸件铸件铸型V V V V ε%100⨯-=铸件铸件铸型L L L L ε