石膏缓凝剂与石膏的关系

- 格式:doc

- 大小:24.00 KB

- 文档页数:2

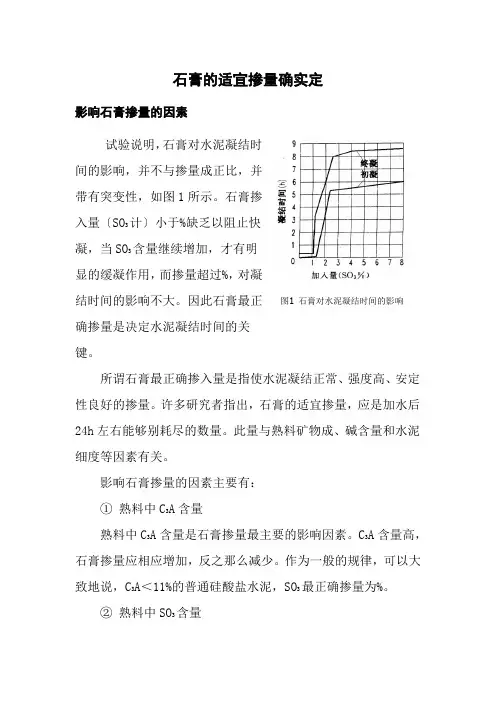

石膏的适宜掺量确实定影响石膏掺量的因素试验说明,石膏对水泥凝结时间的影响,并不与掺量成正比,并带有突变性,如图1所示。

石膏掺入量〔SO3计〕小于%缺乏以阻止快凝,当SO3含量继续增加,才有明显的缓凝作用,而掺量超过%,对凝结时间的影响不大。

因此石膏最正图1 石膏对水泥凝结时间的影响确掺量是决定水泥凝结时间的关键。

所谓石膏最正确掺入量是指使水泥凝结正常、强度高、安定性良好的掺量。

许多研究者指出,石膏的适宜掺量,应是加水后24h左右能够别耗尽的数量。

此量与熟料矿物成、碱含量和水泥细度等因素有关。

影响石膏掺量的因素主要有:①熟料中C3A含量熟料中C3A含量是石膏掺量最主要的影响因素。

C3A含量高,石膏掺量应相应增加,反之那么减少。

作为一般的规律,可以大致地说,C3A<11%的普通硅酸盐水泥,SO3最正确掺量为%。

②熟料中SO3含量由于使用原燃料、配料的缘故,以及局部立窑采用石膏、重晶石等作为矿化剂,熟料中常含有少量SO3,当熟料中SO3含量较高时,那么要相应减少石膏掺量。

③水泥细度熟料中,在相同C3A含量的情况下,当水泥粉磨得较细时,其比外表积增大,水化加快,那么应适当增加石膏掺量。

④混合材的种类与掺量水泥中掺加不同品种和数量的混合材时,其石膏掺入量也不同。

如混合材采用粒化高炉矿渣,且含量较多时,应适当多掺入些石膏,这是因为石膏在水泥中除了起缓凝剂作用外,还对矿渣活性起到硫酸盐激发剂的作用,加速矿渣的硬化过程。

⑤石膏的种类石膏除了二水石膏外,还有硬石膏及工业副石膏,硬石膏在常温下的溶解度比二水石膏大,但其溶解速度很慢,故其掺入量应比二水石膏要适当增加。

由于掺量加大,易使水泥中SO3含量超过国家标准,所以将适量的天然无水石膏与二水石膏使用,缓凝效果更好。

硫酸盐的溶解度、溶解速度见下表。

各种硫酸盐的溶解度、溶解速度与缓凝作用可溶性无水石膏CaSO4 ·~ 6 快很强烈天然无水石膏CaSO4最慢弱⑥碱含量水泥中碱含量较高时,其凝结速度加快,石膏掺量也应适当增加。

石膏掺入种类对水泥性能的影响摘要:用不同种类的石膏对水泥凝结时间调凝时,硅酸盐水泥的性能存在较大的差别,其力学强度由大到小的顺序为:二水石膏、氟石膏、磷石膏、硬石膏、半水石膏,半水石膏对早期强度影响较大,而磷石膏缓凝效果过强。

对于硅酸盐水泥,适宜的调凝剂为二水石膏、氟石膏和硬石膏。

本文通过分析对比,研究了产生这些差异的机理,进而进一步了解了石膏种类对水泥性能的影响。

关键词:石膏、掺量、水化过程、水化产物1引言硅酸盐水泥中掺加适量的石膏不仅可调节凝结时间,同时还能提高早期强度。

通常水泥生产过程中所用的石膏为一水石膏,但近来有一些研究表明,其它种类的石膏同样可作为缓凝剂。

不同种类的石膏对水泥凝结时间和强度的影响也各不相同,本文选取了五种石膏:常用的二水石膏、资源丰富的天然硬石膏、半水石膏和两种工业废料---磷石膏和氟石膏,并对其加入硅酸盐水泥熟料后粉磨而成的水泥的各项性能进行了研究。

2石膏的分类本文主要介绍了五种石膏以不同的掺量与硅酸盐熟料共同粉磨而成的各种水泥的物理性能,并且从石膏的性能和水化产物的微观形貌进行了解释对比。

2.1二水石膏天然二水石膏又称生石膏、软石膏或简称石膏,分子式为CaS04.2H20。

学组成的理论质量为:CaO-32.57%,S03~46.50%,H20~20.93%,常伴有粘土细砂等杂质。

二水石膏属单斜晶系,Ca2+联结[SO4]2-四面体,构成双层的结构层,H20子则分布于双层结构层之间。

石膏的双晶形常成燕尾状。

由于二水石膏的晶面发育好,其解理完全,所以在显微镜下常看到菱形薄板状、柱板状或针状体。

不论何种晶形的二水石膏,其折射率是一定的,Ng=1.529,N P=1.520。

2.2生石膏天然硬石膏主要由无水硫酸钙(CaS04)组成,化学组成的理论质量为:CaO-41.19%,S03~58.81%,属正交晶系,晶体参数为:a=0.697nm,b=0.698nm,c=0.623nm。

磷石膏综合利用的研究进展目录一、内容概述 (3)1.1 磷石膏的来源与产量 (4)1.2 磷石膏的性质与应用前景 (5)二、磷石膏综合利用的技术途径 (6)2.1 建筑材料领域 (7)2.1.1 建筑砌块 (8)2.1.2 道路基层填充材料 (9)2.1.3 膨胀珍珠岩等保温材料 (10)2.2 化肥工业领域 (10)2.2.1 磷石膏作为硫酸钙的原料 (12)2.2.2 磷石膏在肥料生产中的应用 (13)2.3 环保领域 (14)2.3.1 磷石膏在土壤改良中的应用 (15)2.3.2 磷石膏在废水处理中的应用 (16)三、磷石膏综合利用的政策支持与市场现状 (18)3.1 政策支持 (19)3.1.1 国家政策导向 (20)3.1.2 地方政府政策支持 (21)3.2 市场现状 (22)3.2.1 国内外市场需求分析 (24)3.2.2 市场竞争格局 (25)四、磷石膏综合利用的挑战与对策 (26)4.1 技术挑战 (27)4.1.1 提高磷石膏品质的方法 (28)4.1.2 新技术的研发与应用 (29)4.2 经济挑战 (30)4.2.1 降低成本的方法 (31)4.2.2 提高产品附加值的方式 (31)4.3 管理挑战 (32)4.3.1 加强政策引导与支持 (34)4.3.2 促进产学研合作 (35)五、磷石膏综合利用的未来发展趋势 (36)5.1 绿色发展 (37)5.1.1 可持续发展理念的深化 (38)5.1.2 循环经济模式的推广 (39)5.2 高值化发展 (40)5.2.1 高附加值产品的开发 (41)5.2.2 产业链的延伸与拓展 (42)5.3 智能化发展 (43)5.3.1 智能制造技术的应用 (44)5.3.2 信息化管理与服务的发展 (46)六、结论 (47)6.1 磷石膏综合利用的重要意义 (47)6.2 研究展望与建议 (48)一、内容概述磷石膏是磷酸生产过程中产生的工业副产品,主要成分为硫酸钙和有机物质。

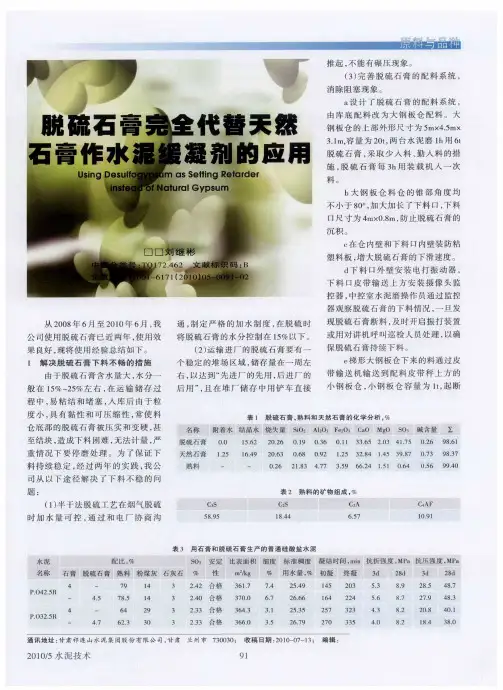

磷石膏在水泥制品中的应用分析了脱硫石膏的主要成分、应用机理和分类,并研究了替代天然石膏的可行性、对水泥缓凝性能的影响、优点及注意事项。

将脱硫石膏用作水泥缓凝剂,可以提高水泥生产企业的经济效益。

标签:脱硫石膏;水泥;应用;实践目前,中国的SO2污染主要来源于燃煤烟气中的SO2,而通过烟气脱硫,可以减少SO2的排放量。

而现今应用最广泛的脱硫工艺会产生副产物—脱硫石膏,而且数量非常庞大,因此,应对其进行综合利用。

有关试验研究显示,将脱硫石膏用于生产水泥,既能节约资源,又可以减少生产成本,从而实现节能减排。

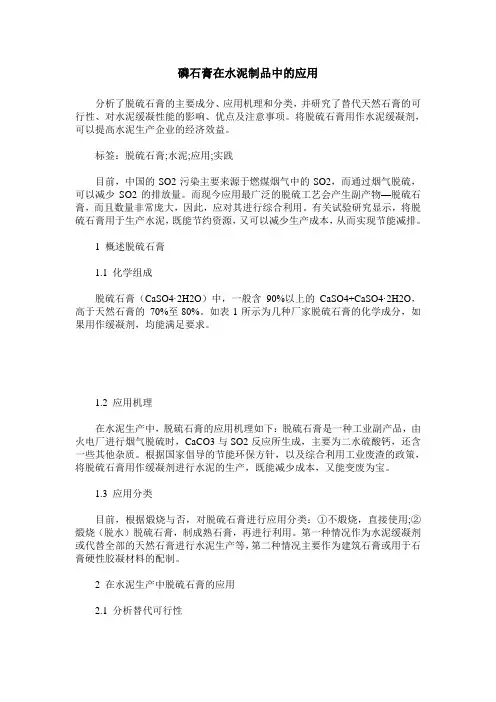

1 概述脱硫石膏1.1 化学组成脱硫石膏(CaSO4·2H2O)中,一般含90%以上的CaSO4+CaSO4·2H2O,高于天然石膏的70%至80%。

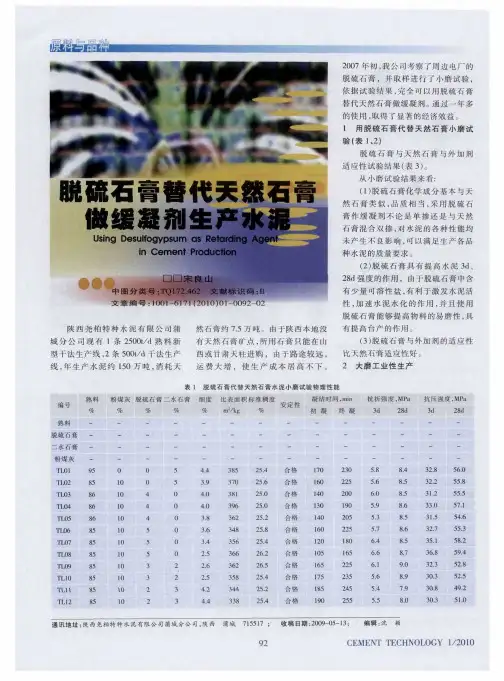

如表1所示为几种厂家脱硫石膏的化学成分,如果用作缓凝剂,均能满足要求。

1.2 应用机理在水泥生产中,脱硫石膏的应用机理如下:脱硫石膏是一种工业副产品,由火电厂进行烟气脱硫时,CaCO3与SO2反应所生成,主要为二水硫酸钙,还含一些其他杂质。

根据国家倡导的节能环保方针,以及综合利用工业废渣的政策,将脱硫石膏用作缓凝剂进行水泥的生产,既能减少成本,又能变废为宝。

1.3 应用分类目前,根据煅烧与否,对脱硫石膏进行应用分类:①不煅烧,直接使用;②煅烧(脱水)脱硫石膏,制成熟石膏,再进行利用。

第一种情况作为水泥缓凝剂或代替全部的天然石膏进行水泥生产等,第二种情况主要作为建筑石膏或用于石膏硬性胶凝材料的配制。

2 在水泥生产中脱硫石膏的应用2.1 分析替代可行性天然石膏(CaSO4·2H2O)的缓凝作用机理为,石膏能快速和Ca(OH)2、C3A反应,生成水化硫铝酸钙C3A3·CaSO4·Ca(OH)2,它难溶于水,会在沉积C3A表面,进而形成包裹层,阻止C3A进一步发生水化,而降低铝酸盐的溶解度,致使不能分离出铝酸钙的水化产物。

石膏的水化、凝结和硬化是建筑材料领域中一个十分重要的过程。

石膏是一种常见的建筑材料,广泛应用于室内装修、雕塑、建筑模型等领域。

在这篇文章中,我们将深入探讨石膏水化、凝结和硬化的过程,包括各个阶段的化学反应、影响因素以及其在建筑领域中的应用。

一、石膏的水化过程石膏的水化是指石膏与水发生化学反应,生成硬化后的产物。

石膏分子中包含结晶水,其化学式为CaSO4·2H2O。

当石膏与水接触后,发生如下水化反应:CaSO4·2H2O + 3H2O → 2CaSO4·2H2O从上式可以看出,水化反应的产物是2CaSO4·2H2O,即石膏的水化硬化产物。

这一过程是放热反应,放出的热量会使石膏矿物晶体结构发生变化,逐渐变得坚硬。

水化过程是石膏硬化的第一步,需要控制好石膏水化的时间和温度,以确保硬化后的产物质量。

二、石膏的凝结过程石膏的凝结是指石膏水化后逐渐变得坚硬的过程。

在水化后,产生的石膏结晶体逐渐沉淀并排列成网状结构,从而形成坚硬的石膏体。

凝结过程的速度受到多种因素的影响,包括温度、湿度、石膏水化的程度等。

凝结过程是石膏硬化的关键阶段,其速度和质量决定了石膏产物的强度和耐久性。

在实际应用中,需要通过控制温度、湿度和添加适量的添加剂来控制石膏的凝结速度和质量,以满足不同应用场景的需求。

三、石膏的硬化过程石膏的硬化是指石膏在凝结过程中逐渐变得坚硬,最终形成硬度较高的产物。

硬化过程是在石膏凝结过程的基础上进行的,其速度和质量受到凝结过程的影响,同时还受到外界环境和添加材料的影响。

硬化过程是石膏产物达到使用强度的关键阶段,同时也是石膏在建筑领域中广泛应用的基础。

通过控制硬化过程的温度、湿度和添加剂的用量,可以获得不同强度和材质的石膏产物,以适应不同的建筑需求。

四、石膏的应用领域石膏作为一种常见的建筑材料,被广泛应用于室内装修、雕塑、建筑模型等领域。

由于其水化、凝结和硬化过程的可控性,可以获得各种形状、强度和质地的石膏产物,满足不同应用场景的需求。

2. 在体外培养试验中能明显增强兔肺泡巨噬细胞的吞噬能力.3. 对离体蟾蜍心及兔心, 小剂量兴奋, 大剂量抑制.4. 石膏煎剂有降低乙型肝炎病毒脱氧核糖核酸(HBVDNA)含量的作用.5. 煅石膏外用能收敛粘膜, 减少分泌编辑本段工业应用石膏属单斜晶系,解理度很高,容易裂开成薄片。

将石膏加热至100~200°C,失去部分结晶水,可得到半水石膏。

它是一种气硬性胶凝材料,具有α和β两种形态,都呈菱形结晶,但物理性能不同。

α型半水石膏结晶良好、坚实;β型半水石膏是片状并有裂纹的晶体,结晶很细,比表面积比α型半水石膏大得多。

生产石膏制品时,α型半水石膏比β型需水量少,制品有较高的密实度和强度。

通常用蒸压釜在饱和蒸汽介质中蒸炼而成的是α型半水石膏,也称高强石膏;用炒锅或回转窑敞开装置煅炼而成的是β型半水石膏,亦即建筑石膏。

工业副产品化学石膏具有天然石膏同样的性能,不需要过多的加工。

半水石膏与水拌和的浆体重新形成二水石膏、在干燥过程中迅速凝结硬化而获得强度,但遇水则软化。

石膏是生产石膏胶凝材料和石膏建筑制品的主要原料,也是硅酸盐水泥的缓凝剂。

石膏经600~800°C煅烧后,加入少量石灰等催化剂共同磨细,可以得到硬石膏胶结料(也称金氏胶结料);经900~1000°C煅烧并磨细,可以得到高温煅烧石膏。

用这两种石膏制得的制品,强度高于建筑石膏制品,而且硬石膏胶结料有较好的隔热性,高温煅烧石膏有较好的耐磨性和抗水性。

编辑本段石膏建筑制品防潮纸面石膏板纸面石膏板在建筑石膏中加入少量胶粘剂、纤维、泡沫剂等与水拌和后连续浇注在两层护面纸之间,再经辊压、凝固、切割、干燥而成。

板厚9~25毫米,干容重750~850公斤/米3,板材韧性好,不燃,尺寸稳定,表面平整,可以锯割,便于施工。

主要用于内隔墙、内墙贴面、天花板、吸声板等,但耐水性差,不宜用于潮湿环境中,在潮湿环境下使用容易生霉。

纤维石膏板将掺有纤维和其他外加剂的建筑石膏料浆,用缠绕、压滤或辊压等方法成型后,经切割、凝固、干燥而成。

石膏粉正确调配方法:提升使用效果和性能的关键

石膏粉是一种常用的建筑材料,可以用来制作石膏板、石膏砂浆等。

正确的调配方法可以提升石膏粉的使用效果和性能。

以下是石膏粉的正确调配方法: 1. 根据石膏粉的用途和性能要求选择合适的石膏粉型号。

一般来说,石膏粉的型号分为轻质石膏粉、普通石膏粉和高强石膏粉等,不同型号的石膏粉性能不同。

2. 将适量的水加入搅拌桶中,然后将石膏粉倒入水中,搅拌均匀。

一般情况下,搅拌的时间应该不少于 1 分钟,以确保石膏粉充分溶解。

3. 根据石膏粉的用途和性能要求,加入适量的添加剂,如缓凝剂、减水剂等。

这些添加剂可以提高石膏粉的凝结时间和流动性,使石膏粉更加好用。

4. 经过一段时间的搅拌后,石膏粉混合物就可以使用了。

在使用石膏粉时,应该按照实际需要进行调配,避免过度调配,否则会影响石膏粉的使用效果。

石膏粉的正确调配方法对于提升石膏粉的使用效果和性能非常重要。

通过选择合适的石膏粉型号、加入适量的添加剂和经过一段时间的搅拌,可以制作出优质的石膏粉混合物。

名阳石膏厂-www.myshigao.com

石膏缓凝剂如何选择

半水石膏凝结硬化很快,其初凝时间为6~30min,可以操作时间大概只有

5~10min,早期强度发展迅速,一个半小时的强度可达到绝干强度的1/2~1/

3。半水石膏的这种特点在生产各种石膏制品的过程中给施工操作带来许多不便,

为了满足不同施工工艺的要求,就必须选择适宜的缓凝剂及掺量来调节其凝结时

间。

目前常用的缓凝剂主要有三类:有机酸及其可溶盐、碱性磷酸盐以及蛋白质

类等缓凝剂。有机酸及其可溶盐类缓凝剂主要有柠檬酸、柠檬酸钠、酒石酸、酒

石酸钾、丙烯酸及丙烯酸钠等,其中研究最多,效果最好的是柠檬酸及其盐。柠

檬酸及其盐在掺量很小时即可达到较强的缓凝效果。磷酸盐类缓凝剂主要有六偏

磷酸钠、多聚磷酸钠等。

国内外有不少文章和资料报导了各类缓凝剂的作用效果,对于有机酸盐的缓

凝效果的排列顺序为H+>K+>ca+;柠檬酸及其盐只添加很小的量就能减缓石膏

的凝结,但柠檬酸及其盐导致石膏强度剧烈下降的问题无法得到解决;对于磷酸

盐类缓凝剂同样存在强度损失问题。

名阳石膏模具厂试验选择三种缓凝剂来进行具体性能测试,这三种缓凝剂为

柠檬酸、多聚磷酸钠和硼砂。将这三种缓凝剂掺入石膏体系中,试验结果表明它

们在较小掺量下就可以获得较长的凝结时间,并且随着掺量增加,缓凝效果明显

增强,是对半水石膏有效的缓凝剂类型。

缓凝剂对石膏强度的影响

1.掺入柠檬酸、多聚磷酸钠、硼砂三种缓凝剂的石膏强度随着掺量的增加而

降低,干强和湿强的变化规律和趋势相似。

2.掺入柠檬酸后,石膏试样的干强度和湿强度降低幅度较大。干抗折强度在

其掺量大于O.07%时,急剧降低;干抗压强度在其掺量大于0.05%时,急剧降

名阳石膏厂-www.myshigao.com

低;而湿抗折强度几乎是成直线下降,当掺量为0.1%时,模具石膏的湿抗折强

度只有0.5MPa。

3.掺入多聚磷酸钠后,模具石膏的强度下降趋势较掺柠檬酸小很多,但是比

掺硼砂的下降明显。

4.在缓凝剂掺量相同的情况下,对石膏强度的影响呈现如下规律:硼砂<多

聚磷酸钠<柠檬酸,这是和它们对凝结时间的影响顺序相同的。

从对石膏强度的影响来看,硼砂是三种缓凝剂种最合适的缓凝剂;虽然多聚

磷酸钠对石膏强度的负面影响较硼砂大,但是在其掺量少的情况下也能用来做缓

凝剂。若用柠檬酸来做缓凝剂,则其掺量应控制在O.03%以下。