01 第一章 粉末的制取机械法

- 格式:pdf

- 大小:3.13 MB

- 文档页数:66

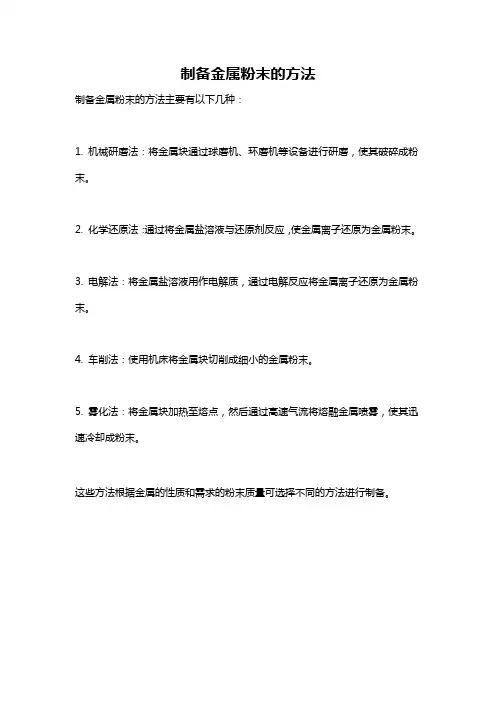

制备金属粉末的方法

制备金属粉末的方法主要有以下几种:

1. 机械研磨法:将金属块通过球磨机、环磨机等设备进行研磨,使其破碎成粉末。

2. 化学还原法:通过将金属盐溶液与还原剂反应,使金属离子还原为金属粉末。

3. 电解法:将金属盐溶液用作电解质,通过电解反应将金属离子还原为金属粉末。

4. 车削法:使用机床将金属块切削成细小的金属粉末。

5. 雾化法:将金属块加热至熔点,然后通过高速气流将熔融金属喷雾,使其迅速冷却成粉末。

这些方法根据金属的性质和需求的粉末质量可选择不同的方法进行制备。

第六章粉末冶金6.1 金属粉末的特性6.2 粉末制备技术6.3 粉末冶金成形技术第二节粉末制备技术机械法(机械粉碎法和雾化法)物理化学法(还原法、电解法等)粉末制备是粉末冶金关键的第一步!从制粉实质来看,制粉技术分为两大类:1. 机械法(原料机械地粉碎,化学成分基本不变化)2. 物理化学法(通过改变原料的化学成分或聚集状态而获得粉末)粉末制备机械制粉碳还原物理化学制粉机械粉碎法雾化法蒸发冷凝法羰基物热离解法还原法气相沉积机械研磨旋涡研磨二流雾化法离心雾化法电解法气体还原金属热还原熔盐电解水溶液电解机械粉碎法机械粉碎是靠压碎、碰撞、击碎和磨削等作用,将块状金属或合金机械地粉碎成粉末的过程。

其实质就是利用动能来破坏材料的内结合力,使材料分裂形成新的界面。

以压碎作用为主的碾碎、辊轧和鄂式破碎等; 以击碎作用为主的锤磨;击碎和磨削多方面作用的球磨、棒磨;除研磨外,其他粉碎方法主要用于物料破碎及粗粉制备。

颚式破碎机机械粉碎特点及应用研磨法主要作用:使粉末的粒度变细以及合金化、混料等。

粉末特征:表面有加工硬化、形状不规则、流动性差和团块等。

机械研磨法(球磨法):用于脆性材料气流研磨法(旋涡研磨):用于塑性金属球磨要素:磨球、物料、研磨介质和球磨筒 提高球磨效率的基本原则:动能准则(提高磨球的动能)、碰撞几率准则(提高磨球的有效碰撞几率)球磨法滚筒式球磨机示意图有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)球磨法球和物料的运动状态:泻落、抛落和临界转速。

转速较慢时,球和物料沿筒体上升至坡度角,然后滚下,称为泄落,此时粉碎主要靠摩擦作用; 转速较高时,球上升至更高的高度然后抛落下来,此时物料主要靠球落下时的冲击碰撞而粉碎; 当转速达到临界转速时,离心力大于重力,球体紧靠筒壁与筒体一起回转,此时物料粉碎作用停止。

球磨机中球体运动示意图泻落抛落临界转速D 为球磨筒直径球磨筒转速:n工=0.6n临界(细粉),n工=(0.70~0.75)n临界(粗粉)装球量:装填系数(装球体积与磨筒体积之比)以0.4~0.5为宜球料比:装料量应填满球间的空隙稍盖住球体表面。

粉末冶金基本知识篇绪论粉末冶金(也称金属陶瓷法):制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结制造金属材料、复合材料以及各种类型制品的工艺过程。

粉末冶金工艺:1)、制取金属、合金、金属化合物粉末以及包覆粉末;2)、将原料粉末通过成形、烧结以及烧结后的处理制得成品。

大概流程:物料准备(包括粉末预先处理(如加工,退火)、粉末分级、混合和干燥等)→成形→烧结→烧结后处理(精整、浸油、机加工、热处理、粉末冶金的特点:1. 能生产用普通熔炼方法无法生产的具有特殊性能的材料:①能控制制品的孔隙度(多孔材料、多孔含油轴承等);②能利用金属和金属、金属和非金属的组合效果,生产各种特殊性能的材料(钨-铜假合金型的电触头材料、金属和非金属组成的摩擦材料等);③能生产各种复合材料。

2.粉末冶金方法生产的某些材料,与普通熔炼法相比,性能优越:①高合金粉末冶金材料的性能比熔铸法生产的好(粉末高速钢可避免成分的偏析);②生产难熔金属材料或制品,一般要依靠粉末冶金法(钨、钼、铌等难熔金属)。

粉末冶金技术的优越性和局限性:优越性:1)、无切削、少切削,能够大量节约材料,节省能源,节省劳动。

普通铸造合金切削量在30-50%,粉末冶金产品可少于5%。

2)、能够大量能够制备其他方法不能制备的材料。

3)、能够制备其他方法难以生产的零部件。

局限性:1、粉末成本高;2、制品的大小和形状受到一定限制;3、烧结零件的韧性较差。

常用粉末冶金材料:粉末冶金减摩、多孔、结构、工具模、高温和电磁材料。

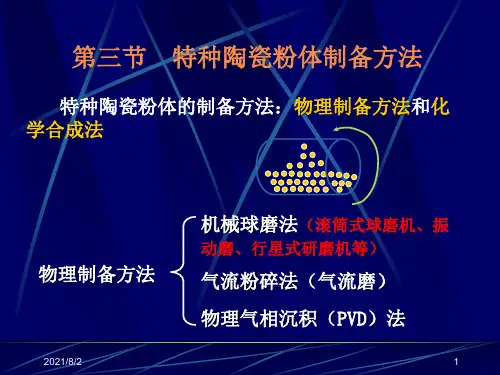

第一章:粉末的制取第一节:概述制粉方法分类:机械法:由机械破碎、研磨或气流研磨方法将大块材料或粗大颗粒细化的方法。

物理法:采用蒸发凝聚成粉或液体雾化的方法使材料的聚集状态发生改变,获得粉末。

化学法:依靠化学或电化学反应,生成新的粉态物质(气相沉积、还原化合、电化学发)。

在固态下制取粉末的方法包括:有机械粉碎法和电化腐蚀法;还原法;还原-化合法。

金属粉末的制备方法及基本原理1 引言金属粉末尺寸小,比表面积大,用其制得的金属零部件具有许多不同于常规材料的性质, 如优良的力学性能、特殊的磁性能、高的电导率和扩散率、高的反应活性和催化活性等。

这些特殊性质使得金属粉末材料在航空航天、舰船、汽车、冶金、化工等领域得到越来越广泛的应用。

2 金属粉末的制备方法2.1 机械法机械法就是借助于机械力将大块金属破碎成所需粒径粉末的一种加工方法。

按照机械力的不同可将其分为机械冲击式粉碎法、气流磨粉碎法、球磨法和超声波粉碎法等。

目前普遍使用的方法还是球磨法和气流磨粉碎法,其优点是工艺简单、产量大,可以制备一些常规方法难以得到的高熔点金属和合金的纳米粉末。

2.1.1 球磨法球磨法主要分为滚动球法和振动球磨法。

该方法利用了金属颗粒在不同的应变速率下因产生变形而破碎细化的机理。

其优点是对物料的选择性不强,可连续操作,生产效率高,适用于干磨、湿磨,可以进行多种金属及合金的粉末制备。

缺点是在粉末制备过程中分级比较困难[3]。

2.1.2 气流磨粉碎法气流磨粉碎法是目前制备磁性材料粉末应用最广的方法。

具体的工艺过程为:压缩气体经过特殊设计的喷嘴后,被加速为超音速气流,喷射到研磨机的中心研磨区, 从而带动研磨区内的物料互相碰撞,使粉末粉碎变细; 气流膨胀后随物料上升进入分级区,由涡轮式分级器分选出达到粒度的物料,其余粗粉返回研磨区继续研磨, 直至达到要求的粒度被分出为止。

整个生产过程可以连续自动运行,并通过分级轮转速的调节来控制粉末粒径大小( 平均粒度在3~8 μm)。

气流磨粉碎法适于大批量工业化生产,工艺成熟。

缺点是在金属粉末的生产过程中,必须使用连续不断的惰性气体或氮气作为压缩气源, 耗气量较大;只适合脆性金属及合金的破碎制粉。

2.2 物理法物理法一般是通过高温、高压将块状金属材料熔化,并破碎成细小的液滴,并在收集器内冷凝而得到金属粉末,该过程不发生化学变化。

目前研究和使用最多的物理法主要有等离子旋转电极法和气体雾化法。