冷采降粘工艺研究20110410

- 格式:doc

- 大小:54.00 KB

- 文档页数:6

《冻干工艺的优化》xx年xx月xx日•冻干工艺简介•冻干工艺优化原因•冻干工艺优化方法•冻干工艺优化实例目•冻干工艺优化的发展趋势录01冻干工艺简介冻干工艺是一种将含水物质冻结成固态,然后在真空环境下加热升华去除水分,最终得到干燥产品的过程。

冻干工艺可用于生物制品、药品、食品等多种领域,是重要的工业干燥方法之一。

冻干工艺的原理基于物质的相变,即物质在不同温度和压力下会呈现不同的物态。

在冻干工艺中,含水物质先被冻结成固态,然后在真空环境下加热升华去除水分,最终得到干燥产品。

冻干工艺在生物制品、药品、食品等领域有广泛应用。

冻干工艺可以保护物质的结构和活性,提高产品的稳定性和储存期。

02冻干工艺优化原因冻干工艺受限于温度范围,无法处理热敏性和易氧化物质。

冻干工艺的局限性温度控制范围有限冻干工艺需要大量能源,成本较高。

能源消耗较大干燥速度受多种因素影响,难以精确控制。

干燥速度难以控制冻干工艺优化对产品质量的影响提高产品稳定性通过优化冻干工艺,可以提高产品的稳定性和保质期。

提升产品纯度和精度优化冻干工艺可以减少产品中的杂质和误差,提高产品的纯度和精度。

增强产品功能性合理调整冻干工艺可以增加产品的功能性,例如形成微晶结构以提高产品的吸附性和溶解性。

提高产量优化冻干工艺可以提高单位面积的产量,从而降低生产成本。

缩短生产周期通过优化冻干工艺,可以在更短的时间内完成产品的干燥和处理。

实现自动化生产通过优化冻干工艺,可以实现自动化生产,减少人工操作,提高生产效率。

冻干工艺优化对生产效率的影响03冻干工艺优化方法预冻方法的优化提升冻干效果,降低能耗总结词优化制冷剂的选择优化预冻速率优化预冻时间根据实际需求选用不同的制冷剂,如液氮、干冰等,以提升预冻效果和节能减排控制降温速率,避免产品在预冻过程中出现分层、裂纹等现象充分考虑产品特性和设备性能,合理设置预冻时间,以减少能耗和时间成本升华干燥阶段的优化提高干燥速率,降低产品损失总结词在保证产品质量的前提下,适当提高升华温度,以加快干燥速率控制升华温度通过调节升华湿度,避免产品在升华过程中出现过度干燥和裂纹等现象控制升华湿度合理设置升华压力,促进升华过程的进行,提高干燥速率优化升华压力完善干燥过程,提升产品质量总结词通过调节解吸温度,充分考虑产品特性和干燥需求,以完善干燥过程控制解吸温度避免产品在解吸过程中出现过度干燥和裂纹等现象,通过调节解吸湿度实现控制解吸湿度合理设置解吸压力,促进解吸过程的进行,提高干燥效果优化解吸压力解吸干燥阶段的优化优化干燥时间的控制降低生产成本,提高生产效率总结词设定合理的干燥时间采用先进的干燥控制系统对干燥过程进行实时监控充分考虑产品特性和设备性能,设定合理的干燥时间,以降低生产成本和提高生产效率通过采用先进的干燥控制系统,实现自动化、智能化控制,提高干燥效果和生产效率通过对干燥过程进行实时监控,及时调整干燥参数,以保证产品质量和降低能耗04冻干工艺优化实例某生物制品具有高活性、高保质期要求和高附加值等特性,需要采用冻干工艺来保证其稳定性和品质。

第一章绪论:1. 试说明非织造材料与其他四大柔性材料的相互关系。

2. 从广义上讲,非织造工艺过程由哪些步骤组成?3. 试阐述非织造工艺的技术特点。

4. 掌握理解我国国标给非织造材料给予的定义。

5. 试根据成网或加固方法,将非织造材料进行分类。

6. 试阐明非织造材料的特点。

7. 试列出非织造材料的主要应用领域。

8. 举例分析说明非织造材料结构、性能。

第二章非织造用纤维原料:1. 试述纤维在非织造材料中的作用。

2. 分析纤维性能对非织造工艺和材料性能的影响规律。

3. 非织造材料对纤维选用的原则是什么?第三章短纤维成网工艺和原理:1. 名词解释:(1)纤网均匀度(2)纤网面密度(3)纤网定向度(4)纤网杂乱度(5)各向同性和各向异性梳理的目的是什么?2. 梳理机上的回转工作件有哪三大作用?各需要什么条件来实现?3. 什么是梳理单元,梳理单元是如何工作的?4. 是预分梳度、什么是梳理度,如何表示?5. 梳理机的主要种类有哪两种?各自特点及其主要差异是什么?6. 高速梳理机主要有哪两种形式,增产原理是什么?7. 杂乱梳理有哪几种形式,其原理是什么?8. 交叉铺网装置的主要作用是什么?9. 铺网的形式有哪几种,各自特点如何?10. 纤网经交叉铺网后,其结构产生什么变化?铺叠层数如何决定(用相关公式表示)?11. 铺网机中采用"储网技术"和"整形技术",各起什么作用?其工作原理是什么?12. 如何使铺网后纤网进一步杂乱,应采用什么装置?其原理是什么?13. 气流成网原理是什么?气流成网有哪几种形式?14. 气流成网形成的纤网结构特点是什么?试说明其形成原理。

15. 什么是干法造纸,干法造纸的基本工艺有哪些?16. 湿法纤网的成形原理?17. 斜网成形器与圆网成形器的各自特点。

18. 湿法非织造材料与纸张的主要区别。

第四章针刺加固工艺和原理:1. 试述针刺机构的技术要求与性能指标。

冷41块水平井注采工艺试验X徐 冲(中国石油辽河油田公司冷家油田开发公司,辽宁盘锦 124010) 摘 要:针对冷家堡油田冷41块中深层特超稠油水平井在注采工艺实施过程中遇到的诸多难题,本文在油藏地质特征研究的基础上,对冷41-平1井进行了水平井注采工艺试验,在注汽工艺方面,优化注汽参数、注汽管柱结构、隔热方式获得了较好的注汽效果;在举升工艺方面,优化了中深层特超稠油大排量举升的机、杆、泵组合并配套了相应的设备机具。

通过研究,形成了有效、实用的中深层特超稠油水平井注采工艺技术,并可在冷41块推广使用。

关键词:中深层;特超稠油水平井;注采工艺;试验 中图分类号:T E 357.4 文献标识码:A 文章编号:1006—7981(2012)14—0136—01 目前,中深层特超稠油水平井试验已在辽河油区冷家堡油田冷41块开展。

水平井能够较好地抑制该块底水,有效地动用由于底水锥进直井难以动用的油层,提高油藏储量的动用程度。

但是由于井深、油稠,给水平井注采工艺的实施带来许多难点。

如注汽工艺上,如何保证此类井的注汽效果,举升工艺上,如何有效实现深井特超稠油大排量举升等问题亟需解决。

本文通过对水平井开采工艺的试验,验证水平井开发中深层特超稠油油藏的适应性,为提高油藏储量动用程度寻找一种新的技术手段。

冷41块油藏的基本地质特征如下:生产层位S 32油层,油层埋深1350~1690m 。

储层岩性以砾岩和砂砾岩为主。

平均孔隙度18.1%,平均渗透率1381×10-3Lm 2。

20℃下平均原油密度0.986g /cm 3,50℃地面脱气原油粘度平均为63595mPa s,最高达180800mPa s 。

油层中部温度51℃,地温梯度2.7℃/100m 。

原始地层压力15.2MPa,压力系数0.98。

1 试验井基础数据冷41-平1井为稠油热采生产井,为了确保施工可靠及有效地防止出砂,采用割缝筛管完井。

即油层水平段采用U 177.8mm 割缝筛管并用封隔器坐封在U 244.5mm 技术套管内。

核心提示:对棉织物冷轧堆染色时染料用染、碱剂用量、被染半成品的温度、导布张力、浸轧染液用水、堆置时间等工艺条件进行了分析,并对H型活性染料冷轧堆染色工艺进行了实验,分析了M型活性染料冷轧堆染色碱剂浓度、食盐浓度、堆置时间、堆置温度等工艺条件对织物固色率的影响。

控制好冷轧堆染色的工艺,对于纯棉织物,固色率可达90%左右。

随着世界能源日趋紧张,冷轧堆染色技术正逐步推行。

冷轧堆染色工艺介于浸染工艺和连续轧染工艺之间,是一种半连续化轧染工艺。

冷轧堆染色是一种低能耗,对环境污染小、高效率、短流程的工艺,具有生产效率高、准备周期短、重演性好、固色率高及染料渗透性极佳等优点。

近年来国内外越来越多的企业应用冷轧堆染色工艺进行纺织印染生产,取得了较好的经济效益。

然而,在实施冷轧堆工艺的过程中仍存在一些问题。

1冷轧堆染色工艺条件1.1冷轧堆染色对染料的要求冷轧堆的染色机理分吸附、扩散、固着三个阶段。

冷轧堆是在不加热的情况下,通过浸轧染液使纤维素膨胀,从而使染料分子转移到纤维内部,所以要求染料的扩散性良好、对纤维的亲和力以及直接性要低,保证织物的匀染,有利于克服头梢色差现象。

乙烯砜型活性染料具有比较适中的反应性。

在染色过程中,控制乙烯砜的形成,使染料有充分的时间扩散到纤维内部,以获得较好的匀染、透染效果。

所以乙烯砜染料很适合冷轧堆染色。

1.2冷轧堆染色对碱剂的要求染料与纤维的反应速率不仅取决于染料的反应性大小,也取决于碱剂的强度,不同种类的染料所选用的碱剂也不同。

冷轧堆染色固色方法有纯烧碱法、烧碱一纯烧碱法、烧碱一磷酸三钠法、烧碱一水玻璃法四种。

采用硅酸钠与烧碱的混合液为冷轧堆染色工艺的碱液,这种碱液可得到最佳得色量。

烧碱保证了冷轧堆的碱性而硅酸钠则可作为缓冲剂。

1.3冷轧堆染色对被染半成品的温度要求前处理加工的半制品,温度不均是产生头尾色差和左、中、右色差的原因之一。

在冷轧堆染色工艺中,布身温度过高染料水解加剧;布身含湿不均,浸轧后导致带液浓度不均,形成色差。

LNG接收站保冷优化研究摘要:简要介绍了LNG接收站的工艺流程,在对接收站保冷进行分类的基础上,提出了保冷优化方法,通过分析保冷优化实施数据,计算保冷优化措施达到的效益指标,验证了通过该保冷量优化方法可以达到节能降耗的效果。

关键词:接收站;保冷;优化;研究随着天然气消费量的持续增长,国内LNG(Liquefied Natural Gas,液化天然气)接收站迎来了一个蓬勃发展期,规划了一大批新建、扩建项目[1]。

研究LNG接收站的保冷量优化,有助于提质增效,达到节能降耗的目的,可以为后续接收站提供借鉴和参考经验。

1接收站工艺流程LNG接收站是用于接卸、储存、输送LNG的站场,其典型工艺流程如图1所示,主要包括卸料单元、储存单元、加压单元、气化单元、BOG(Boil Off Gas,蒸发气)处理单元以及装车单元等组成[2]。

图1 接收站典型工艺流程2接收站的保冷LNG接收站是一个超低温封闭运行的系统,一旦投产运行之后就要一直保持LNG在系统内循环流动,使整个低温系统保持冷态,防止系统反复冷却复温,造成设备和管线在热应力作用下损坏,同时备用设备及相关管线保持冷态可以随时投入使用。

接收站的保冷主要有:非卸料期间保持卸料管线处于冷态的保冷;保持备用设备及相关管线处于冷态的保冷;防止主要管线盲端回温的保冷。

根据压力的高低可以将LNG接收站的保冷分为低压端保冷和高压端保冷。

2.1低压端保冷管线(1)非卸船工况下储罐进料管线(2)备用低压泵出口及回流管线(3)运行低压泵回流管线(4)低压输出总管(5)备用高压泵出口及回流管线(6)槽车站2.2高压端保冷管线(1)运行高压泵回流管线(2)高压输出总管(3)高压返回总管(4)冷能利用3保冷优化研究3.1保冷优化的实施方法(1)根据管线表面温度计示数,调节保冷阀门,确保低压端管线上下表面温度不高于-150℃,高压端上下表面温度不高于-140℃。

(2)在外输量稳定、槽车装车结束、低压总管调至1.05MPa前提下可以对保冷阀位进行调整,调整保冷阀门时,需记录调整日期、调整时间、初始开度、调整后开度、该管线调整前后温度变化、调整前后低压端、高压端的保冷量及外输量。

vocs深冷冷凝回收工艺简介标题:VOCs深冷冷凝回收工艺简介引言:挥发性有机化合物(Volatile Organic Compounds,简称VOCs)是一类在常温下易挥发的有机化学物质,其大量排放对环境和人体健康带来了严重的影响。

为了有效控制和减少VOCs的排放,深冷冷凝回收工艺被广泛应用于工业生产过程中。

本文将介绍VOCs深冷冷凝回收工艺的基本原理、关键技术和应用案例,以帮助读者深入了解该工艺及其在环境保护中的重要性。

第一节:VOCs深冷冷凝回收工艺的基本原理1.1 VOCs的定义和特点1.2 深冷冷凝回收工艺的原理和作用机制1.3 工艺流程和基本组成元件第二节:VOCs深冷冷凝回收工艺的关键技术2.1 深冷冷凝器的设计和选择2.2 温度和压力控制技术2.3 冷却介质的选择和处理2.4 废气流量计量和监测技术第三节:VOCs深冷冷凝回收工艺的应用案例3.1 石化行业中的VOCs深冷冷凝回收应用3.2 印刷工业中的VOCs深冷冷凝回收应用3.3 汽车涂装行业中的VOCs深冷冷凝回收应用第四节:我对VOCs深冷冷凝回收工艺的观点和理解4.1 对该工艺的优点和潜力的认识4.2 对改进和进一步发展的建议4.3 对环境保护和可持续发展的重要性的认识结论:VOCs深冷冷凝回收工艺作为一种有效的VOCs控制技术,在工业生产中起着重要的作用。

通过对该工艺的深入探讨,我们可以更好地理解其基本原理、关键技术和应用案例,并认识到其在环境保护和可持续发展中的关键作用。

为了更好地应对VOCs排放问题,我们应该不断改进和发展该工艺,并加强环保意识,推动可持续发展的目标。

字数:3315字。

年产量155万吨冷轧带钢的车间设计及专题的研究摘要本设计是参考鞍山钢铁公司1700mm冷轧车间设计的,年产量为155万吨,典型产品为Q215冷轧薄板带钢,产品规格0.6 1350mm。

该车间设计主要包括:连续酸洗—冷轧联合机组、罩式退火机组、热镀锌机组、平整机组、剪切机组、重卷机组等。

设计产品有冷轧带钢卷、冷轧板、热镀锌板、热镀锌钢卷、电工硅钢板。

产品具有使用规格范围宽、厚度精确、尺寸偏差小、表面光洁、板形好、性能稳定等特点。

据此制定了典型产品金属平衡表和轧制规程,对轧机、电机能力进行了校核。

计算了车间的各项经济技术指标,绘制了车间平面图,并以一种冷轧带钢吹吸式粉尘治理新技术为专题进行了综述。

关键词:冷轧带钢;轧制工艺;酸洗—冷轧联合机组;轧制制度Design of a cold strip plant with annual capacityof 1.55 millions tonsABSTRACTThis design refers to the 1700 cold-rolling department of Anshan Steel Corporation, whose annual output is 1.55 million tons, and the typical product is the Q215 0.6×1350 .This work shop design mainly includes: Pickling-cold-rolled joint unit, cover-type annealing furnace unit, entire continuous annealing unit, hot galvanizes unit, electrical steel annealed coating unit, single stand 4-high skin-pass unit, crosscut and slitting shearing unit, recoiling unit and so on. The designed products, including volumes of cold-rolled strip, cold-rolled plate, hot dip galvanized sheet and volumes. Products with distinguishing features such as wide size,accurate thickness, small deviation in dimension, smooth surface, well flateness, stable property, etc. According to it, Rolling schedule was made for typical product and the ability to mills and other equipments were checked. And layout drawing for the design plant was completed. A special subject about a new blowing and sucking technology of collecting dust on cold strip surfaceKey words:c old rolled strip, rolling system, pickling–cold-rolled joint unit, rolling system.目录1综述 (1)1.1 我国冷轧板带生产现状 (1)1.1.1 冷轧设备的发展概况 (2)1.1.2 冷轧生产技术的发展过程 (2)1.1.2冷轧生产技术的发展 (3)1.1.3 冷轧技术的发展 (4)1.1.4 冷轧板带生产的新技术及发展趋势 (5)1.1.5 结论 (7)1.2 板型控制的方法 (7)1.3 带钢产生厚度不均的原因和解决方法 (9)1.4 冷轧带钢表面质量自动检测系统的在线应用研究 (13)1.4.1系统设计 (13)1.4.2 系统的功能模块和使用情况 (15)2产品方案和金属平衡 (18)2.1 产品方案的制定 (18)2.1.1 产品方案 (18)2.1.1生产方案 (18)2.2 坯料的确定 (19)2.2.1 坯料的选择 (19)2.3 金属平衡表的制定 (20)2.3.1 金属平衡 (20)3轧制工艺流程 (22)3.1 冷轧板带钢生产的工艺流程 (22)3.2 酸洗设备 (23)3.2.1 酸洗设备原理 (23)3.2.2 酸洗设备选择 (24)3.2.3酸洗设备参数 (25)4主要设备选择 (26)4.1 设备组成 (26)4.2 酸轧联合机组 (26)4.3 罩式退火机组 (30)4.4 平整机组 (31)4.5 横剪机组 (32)4.6 纵剪机组 (34)4.7 重卷机组 (35)4.8 热镀锌机组 (35)5轧制制度的制定 (37)5.1 压下制度(规程)概述 (37)5.2 压下量的分配 (37)5.3 速度制度 (37)5.4 张力制度的制定 (38)5.5 轧辊辊型制度 (39)5.6 轧制压力的计算 (39)5.7 压下规程的制定 (43)6轧机能力校核 (45)6.1轧辊能力校核 (45)6.1.1轧辊各部分尺寸的确定 (45)6.1.2咬入能力的校核 (46)6.1.3轧辊强度校核 (48)6.2轧机生产能力校核 (52)6.2.1轧机工作图表 (52)6.2.2轧制节奏确定 (52)6.2.3轧机小时产量的计算 (53)6.2.4轧机平均小时产量 (54)6.2.5车间年产量计算 (54)6.3电机能力校核 (55)6.3.1轧制力矩计算 (55)6.3.2摩擦力矩计算 (55)6.3.3电机传动力矩计算 (56)6.3.4电机空转力矩计算 (56)7各项技术经济指标 (57)7.1 技术经济指标 (57)7.2轧钢厂的环保 (59)7.2.1绿化 (59)7.2.2各类有害物质的控制及防治 (59)7.2.3水质的处理 (61)8车间平面布置 (62)8.1仓库面积计算 (62)8.1.1原料仓库面积 (62)8.1.2中间仓库面积 (63)8.1.3成品仓库面积 (64)8.1.4其它面积 (64)8.2设备间距确定 (65)8.2.1轧机机列间的距离 (65)8.2.2轧机到切断设备的距离 (65)8.3车间跨距组成 (65)专题:一种冷轧带钢吹吸式粉尘治理新技术 (66)1概念 (66)2 污染现状和传统治理方法 (66)2.1 冷轧带钢生产中粉尘污染现状 (66)2.2传统的粉尘治理方法 (67)3 新技术 (67)3.1吹吸式尘源控制新技术原理 (67)3.2 吹吸式尘源控制新技术喷吹效果数值模拟 (68)4 总结 (70)致谢 (71)参考文献 (72)1 综述1.1 我国冷轧板带生产现状近十年来,我国冷轧板带生产需求一直呈现非常旺盛的局面,产能扩张十分迅猛,至2010年初步统计,已经和在建的冷轧板带产能达到9000万吨左右,其中建有宽带钢冷连轧轧机超过40余套,而单机可逆式宽带钢轧机100余套,冷轧宽带钢生产产能超过70%以上为冷连机生产。

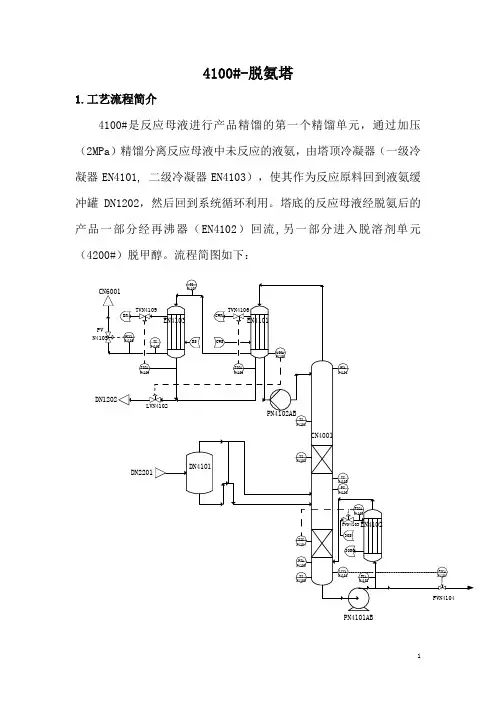

4100#-脱氨塔1.工艺流程简介4100#是反应母液进行产品精馏的第一个精馏单元,通过加压(2MPa )精馏分离反应母液中未反应的液氨,由塔顶冷凝器(一级冷凝器EN4101, 二级冷凝器EN4103),使其作为反应原料回到液氨缓冲罐DN1202,然后回到系统循环利用。

塔底的反应母液经脱氨后的产品一部分经再沸器(EN4102)回流,另一部分进入脱溶剂单元(4200#)脱甲醇。

流程简图如下:CN4001DN4101EN4101EN4103PN4101ABEN4102PN4102ABDN2201TI N4101TI N4102PIA N4103TI N4105LICA N4101FIA N4102FICA N4104FVN4104FVN410330S30SCFICA N4103TIC N4104TI N4103PI N4102PIA N4101TVN4106TICA N4106CWSCWRLICA N4102LVN4102DN1202TI N4107TI N4108BS BRTVN4109TICA N4109PV N4105PICA N4105CN60012.动静设备简介脱氨塔CN4001为填料塔,塔中填料为矩鞍环,由进料位置被分为上下两层。

塔径为500mm,塔高17200mm,材质为S30408。

塔顶一级冷凝器EN4101,立式管壳式换热器,φ700×2978,换热面积为110.2m2。

壳程介质为循环水和冷冻水,正常生产操作时,使用循环水,管程介质为氨。

塔顶二级冷凝器EN4103,立式管壳式换热器,φ400×3483,换热面积为22m2。

壳程介质为冷冻水,管程介质为氨。

塔底再沸器EN4102,立式管壳式升膜再沸器,φ325×3395,换热面积为16.2m2。

壳程介质为30S蒸汽,管程介质为脱氨反应母液。

进料缓冲罐DN4101,规格为φ600×600,体积为0.24m3。

辽河特稠油降粘研究

吴本芳;沈本贤;杨允明

【期刊名称】《油气储运》

【年(卷),期】2003(22)6

【摘要】对辽河特稠油的组成和物性进行了分析 ,分析结果表明 ,胶质含量高是辽河冷东特稠油粘度高、流动性差的主要原因 ,研制能在较高温度区高效降粘的改质胶质油溶性降粘剂是解决该类油品输送问题的可行性方案 ,通过试验 ,初步探索了降粘剂的组成及分子量分布对其降粘性能的影响。

【总页数】6页(P27-32)

【关键词】特稠油;降粘处理;粘度;管道输送;降粘剂;油品输送;热处理

【作者】吴本芳;沈本贤;杨允明

【作者单位】华东理工大学石油化工学院;华东理工大学化工学院

【正文语种】中文

【中图分类】TE869;TE832.33

【相关文献】

1.辽河油田洼82块特稠油降粘剂研究 [J], 尉小明;平庆东

2.用油酸钼和石油磺酸盐强化辽河油田稠油降粘的研究 [J], 刘永建;陈尔跃;闻守斌;刘春天

3.辽河油田稠油减阻降粘试验研究 [J], 郭鹏宇;李明辉

4.辽河稠油加醇降粘的初步研究 [J], 刘奇;罗雯媛

5.辽河超稠油乳化降粘研究 [J], 吴本芳;沈本贤;杨允明;王评;曾宪章

因版权原因,仅展示原文概要,查看原文内容请购买。

摘要本设计是在了解盘锦地区地形,地貌,综合降雨量降雪量,风向以及地形地质状况在综合生产作业量条件下*进行一次综合性的常规联合站加热系统的工艺设计。

设计过程如下;根据原始材料,数据进行基础设计。

计算联合站的库容,包括沉降罐以及储油罐的个数大小,输油设施。

然后进行热力计算,包括计算脱水加热炉热负荷,计算外输加热炉热负荷。

然后进行水力计算,选泵及校核,脱水工艺计算,最后进行辅助计算。

本设计由文字说明,数据计算和图纸绘制三大部份组成。

说明部份包括计算原始数据材料,总图部置说明,工艺流程说明,平面安装图说明以及人员编制,此外,还有对欢喜岭第四联合站加热系统的概述和应采用的安全措施作了祥细介绍。

绘图部份是设计的关键,设计的思想意图,内容通过图来体现,欢喜岭第四联合站加热系统的总图部置最大限度满足生产要求,缩短工艺管线和运输路线,减少占地,节约投资,得保证安全作业,节约管理费用等原则下进行的,流程图简单合理,安装图要求严格按照设计规则进行设计,准确体现了脱水工艺中各环节中油,气水分离器的尺寸和安装要求。

依据计算和各种规范以及经计因素,在最大限度满足生产要求的条件下,进行了较为经计合理的布局,并为欢喜岭第四联合站加热系统的改建和发展留有余地。

关键词:联合站,沉降罐,储油罐,加热炉,热力计算,水力计算,泵。

目录1文字说明1.1原始数据1.1.1盘锦混合原油的基本物性 (5)1.1.2盘锦气象资 (5)1.1.3设计依据 (5)1.1.4执行的标准规范 (6)1.1.5设计方案 (6)1.1.6设计参数 (6)1.2联合站的概述 (6)1.2.1联合站建设在油田中的地位 (6)1.2.2联合站加热系统的概述 (7)1.2.3联合站加热系统建设在油田中的作用 (7)1.2.4油田油气集输的工艺确定 (7)1.2.5沉降罐的容量的确定 (8)1.2.6热化学脱水加药部位的确定 (8)1.2.7电脱水 (8)1.2.8原油稳定 (9)1.3外输泵站1.3.1沿线地势及管道铺设原则 (9)1.3.2工艺流程 (10)1.3.3设备 (10)1.3.4全线方案设计原则 (10)1.3.5设计规范 (11)1.3.6外输设备的确定 (11)1.4先进计术的采用1.4.1完全实现了“从泵到泵”的密闭输送 (14)1.4.2实现了“先炉后泵”的运行方式 (15)1.4.3采用了先进的水击报警 (15)1.4.4采用了高效陶纤毡式热媒炉 (16)1.4.5引进德国西门子变频器 (16)1.5生产组织 (16)2计算部分2.1出步确定输油管线直径2.1.1初步确定外输管径 (17)2.1.2初步确定站内管径 (17)2.2计算联合站的库容包括沉降罐和储油罐以及储油罐的个数,大小2.2.1好油罐数 (18)2.2.2计算一段脱水沉降罐、计算二段脱水沉降罐 (18)2.2.3除油污水罐 (18)2.3热力计算2.3.1计算一段脱水热负荷及加热站个数并初选假热炉型号 (19)2.3.2计算二段脱水热负荷及加热站个数并初选假热炉型号 (20)2.3.3计算外输加热炉热负荷及加热站个数并初选假热炉型号 (20)2.4联合站内管线水力计算2.4.1确定经计流速,叛断流态 (22)2.4.2联合站内管线计算长度 (23)2.4.3泵的选则 (23)2.4.4外输管线水力计算 (25)2.5热泵站的调整及水力热力工况的校核泵站出站油温校核,计算泵站之间平均温度,摩阻及水力坡降2.5.1泵站出站油温校核 (26)2.5.2提出两种以上方案,求出各站间水力坡降 (27)2.5.3校核方案的进出站压力 (27)2.5.4动,静水压力校核 (27)2.6工艺计算2.6.1计算允许最大输量 (28)2.6.2计算允许最小输量 (28)2.6.3计算允许停输时间 (28)2.6.4计算热力越站条件 (28)2.6.5计算压力越站条件 (29)2.7管道热力补偿计算2.7.1热油管道伸长量的计算 (29)2.7.2п型补偿器的计算 (30)2.7.3固定墩的计算 (31)3绘图部分 (35)①欢喜岭第四联合站工艺流程图②加热炉安装图③欢喜岭第四联合站总平面图4专题研究 (35)稠油降粘工艺:油降粘方法:Ⅰ:掺稀油法;Ⅱ:加热降粘Ⅲ稠油改质降粘输送;Ⅳ化学降粘5总结说明 (39)6谢词 (40)7参考文献 (40)8外文翻意:原文:1:含水稠油乳化输送 (43)2:含水油表观粘度 (51)翻意:1:含水稠油乳化输送 (61)2:含水油表观粘度 (70)第一章:说明部分1.1设计原始数据1.1.1盘锦欢喜岭第四联合站的基本物性盘锦欢喜岭第四联合站含水原油日输入量6000立方米,含水率60%左右,进站温度为55℃。

研究工业过程中的凝结和结晶技术在工业生产中,凝结和结晶技术是非常重要的工艺过程,它们在药品、化工、食品等领域都有着广泛的应用。

凝结和结晶技术可以有效地提高产品的纯度和品质,降低生产成本,同时也有利于环境保护和资源利用。

本文将深入探讨工业过程中的凝结和结晶技术,分析其原理、应用和发展趋势。

一、凝结技术凝结是一种将气体或蒸汽冷却成液体或固体的过程。

在工业生产中,凝结技术被广泛应用于气体分离、精馏、冷冻、干燥等方面。

凝结技术的原理是利用温度差使气体或蒸汽在冷凝器中冷却凝结成液体或固体。

凝结技术具有高效、节能、环保等优点,有助于提高产品的纯度和品质。

1. 凝结原理凝结原理是根据物质的相变规律,利用冷却作用将气体或蒸汽凝结成液体或固体。

在凝结过程中,气体或蒸汽被冷却至饱和点以下的温度,使其分子间距减小而形成液体或固体。

凝结过程中释放出的潜热能够提供冷却效应,将气体或蒸汽冷却至凝结点以下,从而实现凝结过程。

2. 凝结应用凝结技术在工业生产中有着广泛的应用。

例如,在精馏过程中,通过凝结技术可以分离出不同沸点的液体混合物,提高产品的纯度。

在气体分离中,通过低温凝结可以将混合气体中的不同成分分离开来。

在冷冻和干燥领域,凝结技术也被广泛应用于产品的保鲜和干燥过程中。

凝结技术还被应用于空调、制冷等领域,为人们提供舒适的生活环境。

3. 凝结发展趋势随着工业技术的不断进步,凝结技术也在不断发展和完善。

未来,随着新型材料和新工艺的应用,凝结技术将更加高效和节能。

同时,随着环保意识的提高,凝结技术在节能减排、资源循环利用等方面将发挥更重要的作用。

因此,未来凝结技术将朝着高效、环保、智能化的方向发展。

二、结晶技术结晶是一种将溶液或熔融物质过冷或过饱和后使其析出晶体的过程。

结晶技术在工业生产中被广泛应用于药品、化工、食品等领域,是一种重要的分离和提纯方法。

结晶技术可以提高产品的纯度和结晶度,降低生产成本,是一种高效、环保的分离技术。

电场降粘技术在杏北油田的应用及效果分析[摘要]针对采油某厂四矿某联合站地区原油粘度高,凝固点高,外输油管线回压高;管线运行时间长,管壁变薄,在高压作用下,管线经常出现穿孔的问题,开展了外输油管线降低外输回压研究。

通过引入高压电场降低原油粘度技术,在杏十一联安装aot原油处理装置,可以降低原油凝固点3.2℃。

在目前外输压力、外输温度不变的条件下,可以提高输量3.6%。

通过现场试验,提出aot装置改进措施。

[关键词]输送降粘降压电场化验中图分类号:te41 文献标识码:a 文章编号:1009-914x(2013)20-0495-011 概述某采油厂聚杏北某队至杏某联合站外输油管线于2011年建成投产,管径为φ159×6,管线全长13.7km,最初任务是将四矿聚杏北七队地区净化油输送至杏十一联,最大外输量1200m3/d,外输压力1.7mpa。

在压力作用下,管线经常发生穿孔泄露,从2012年1月29日发生首次穿孔以来,呈逐年上升趋势。

一是满足不了环保要求,二是土地赔偿费较高。

因此,采用aot降粘装置对聚杏北七队外输原油进行处理,研究降低原油粘度、降低起点外输压力,解决管线穿孔问题,延长管线的使用寿命的新技术。

2 aot装置降粘原理aot(aplied oil technology)技术是利用精确控制的电磁场对原油进行处理,以达到有效降低原油粘稠度的专利技术。

基本原理:原油中含有大量的蜡和胶质,在高温状态下,蜡以蜡晶微粒形式存在,在温度降低时蜡析出,而胶质通常为链状结构,分子体积和分子量均较大。

在流体中,这些微粒杂乱无张的分布将增加流体的阻力,影响到流体的流动性。

将强电场作用于原油流动的方向(即管线的方向),因为原油中的悬浮质和基液有着不同的介电常数,悬浮质(石蜡,沥青或其它悬浮质)将会被极化,单极子的互相作用会使得他们聚集起来在场效应的方向上聚集。

一旦悬浮质粒子沿着场效应的方向聚集了,对称性将被破坏,粘度变成了各向异性。

1国内稠油冷采技术现状稠油热力开采应用了几十年,技术日臻成熟,但普遍存在投资偏高,对井下技术状况要求高,对薄层、互薄层油藏及边底水活跃油藏适应性差等问题。

因此,从事稠油开发的技术人员已将注意力转移到稠油冷采的研究和应用上。

稠油化学降粘是指向原油中加入某种化学药剂,通过药剂的化学作用达到降低原油粘度的方法。

根据原油的乳状液理论和最佳密堆积理论,冷采化学降粘就是添加一种表面活性剂或利用稠油中所含的有机酸与碱反应,生成表面活性剂,其活性大于原油中天然乳化剂的活性,使油包水型乳状液转变成水包油型乳状液,从而达到降粘的目的。

因此,研制出一种具有良好性能的降粘剂是稠油化学降粘技术的关键。

化学降粘技术成功与否的另一个关键因素是:是否具有配套的工艺条件。

在采用化学降粘采油工艺采出稠油时,现场需要增加配套的工艺包括地面配液加药、集输、保温,降粘液地面回收循环利用等,以利于化学降粘工艺技术的充分发挥,最大限度提高稠油产量化学降粘一直没能在油田大面积推广应用,主要原因就在于降粘剂研究工作不系统,同时现场实施工艺不配套。

这两方面的研究如果都有了较大的突破,化学降粘技术将完全可以替代掺稀油及电加热工艺技术。

1.1化学降粘工艺技术概述1.1.1化学降粘技术概述1.1.1.1化学降粘技术化学降粘是指向原油中加入某种化学药剂,通过药剂的化学作用达到降低原油粘度的方法。

目前,国内外化学降粘主要包括:表面活性剂降粘和碱液降粘。

表面活性剂降粘包括:乳化降粘、破乳降粘、吸附降粘。

(1)乳化降粘:在活性剂的作用下使油包水型乳状液反相成水包油型乳状液而降粘。

(2)破乳降粘:活性剂使油包水型乳状液破乳生成游离水,根据游离水量和流速,形成水套有心,悬浮油,水漂油而降粘。

(3)吸附降粘:活性剂分子吸附于管壁上或油层向而减少摩擦阻力。

这三种降粘机理往往同时存在,但不同活性剂和不同条件起主导作用的降粘机理也不同。

碱液降粘是由于稠油中有机酸含量较高,加碱液后,使碱与有机酸反应生成表面活性物质,该活性物质是天然的水包油型乳化剂,在该乳化剂的作用下,稠油与水形成水包油型乳状液,可大幅度降粘。

1.1.1.2降粘剂选择的重要性根据稠油物理性质的不同,所加入降粘剂的类别也不同。

稠油物理性质主要区别于导致原油粘度高的原因。

根据油藏流体的特性,降粘剂可分为:水基降粘剂、油基降粘剂、石蜡基降粘剂。

目前国内外研制开发的水基降粘剂较多,降粘效果普遍较好,但同时均存在着对后段的联合站破乳脱水带来困难和负面影响的问题,难以在现场得到大面积推广使用。

因此,开发高效、可推广使用的水基降粘剂成为人们关注的焦点之一。

另一方面,现场实际工艺条件的不完善又不同程度地约束和阻碍了水基降粘技术的综合性能。

根据稠油含水率的不同,降粘剂的选用应该予以区别。

(1)含水稠油在含水稠油的开采过程中,一般形成油包水型乳状液,为此,应选用以破乳剂型为主的降粘剂。

由于原油粘度大,活性剂分子运移到水滴表面的时间长,而且在运移过程中,被胶质,沥青质及其它杂质表面吸附,因此,要求活性剂用量大,混合时间长,搅拌强度大,也就是说高粘原油采用井口加药、管道破乳输送和脱水相结合的工艺是合理的。

(2)不含水稠油对不含水稠油开采及输送,需要掺活性水降粘,应选择乳化型活性剂或碱液降粘。

此时,要考虑大站破乳脱水的难易程度,还需有效的乳化措施(混合器),因为在一般管道中高粘原油的流态不易达到形成水包油的乳化条件。

1.1.2化学降粘吞吐工艺概述1.1.2.1化学吞吐降粘机理化学吞吐是将化学降粘剂注入油层,通过降低油水界面张力和毛细管阻力来分散原油重质组分以增加原油流动性能,同时改善油层岩石表面的润湿性,以改善油井产量。

化学降粘辅助吞吐是利用降粘剂以下特性,对原油进行降粘减阻开采的。

(1)降粘剂较天然乳化剂具有更高的表面活性,并且在两亲结构中其亲水能力大于亲油能力。

它能够在原油表面形成一层稳定的水包油活性水膜或将油包水型乳液反转成水包油型乳液,从而大幅度降低原油流动阻力。

(2)使分散相对岩石粘附功小于连续相对岩石的粘附功,即游离的活性水吸附在岩石表面降低岩石表面自由能,使原油不易附着在岩壁,以达到驱油效果。

(3)具有较好的起泡性,能起到调整注汽剖面作用,提高蒸汽波及系数。

1.1.2.2化学吞吐工艺过程(1)注入阶段与其他常规油井措施类似,首先将化学吞吐液大排量注人油层中。

(2)关井浸泡(闷井)阶段考虑到化学吞吐液吸附和润湿油层岩石表面,降低原油粘度和油水界面张力,解除近井地带堵塞需要一定的时间,闷井若干小时后方可开井生产。

(3)采油阶段油井开井生产后,首先回采出一部分化学吞吐液,然后产油。

由于降低了近井地带油层的表皮系数和油水界面张力,改善了油层岩石表面的润湿性,初期低粘度的稠油乳状液迅速被采出,由此激励了深部稠油的流动,使采油速度加快,产量升高。

1.1.3化学降粘配套工艺1.1.3.1掺药工艺在化学降粘吞吐现场施工时,选择适宜的掺药工艺,有助于更好地发挥降粘剂性能,不同程度降低成本,提高生产效率。

1.1.3.1.1掺药方式采用药剂掺药方式主要有2种:(1)将降粘剂直接挤入地层,其优点为措施有效期长、效果好,缺点是实施难度大、成本高;(2)油套环空掺药工艺。

该工艺是采用封隔器将油井封隔形成两条通路,化学剂从井口由油套环形空间注入油井,经泵上或泵下掺液器进入油管或泵下尾管中。

由于抽油机井井筒流体流动的脉动性,使得化学剂能够与流入井筒的油层流体很好地混合。

1.1.3.1.2选井原则根据油井生产运行需求,以地质数据、资料为依据,油井各周期运行情况为基础,主要有三种措施实施的选井原则:(1)套管加药:油井温度低,原油粘度较高,靠电热杆维持低产的油井;油井温度低,使用实心抽油杆或空心抽油杆堵无法下入电加热的油井。

(2)地层挤药:对生产困难、液面低、无法继续生产的油井,采用地层挤药,恢复油井生产;对于已经进入周期末生产、产能有限的油井,采用地层挤药,降低原油粘度,改善近井地层亲水亲油性,延长生产周期。

(3)前(中)地层挤药:对因油稠注汽效果不佳、生产周期短的油井实施注汽前(中)地层挤药,以提高注汽质量,延长生产周期,减少单井转周注汽次数,提高整体效益。

在现场实施中,以化学药剂效果最大化发挥为准绳,根据各油井的具体情况,结合所需实施措施的各项要求,进行现场实施工作。

1.1.3.1.3掺药量的确定根据不同的掺药工艺,掺药量的确定不同。

(1)油层掺药通过室内试验研究,得出挤入量由降粘半径、油层厚度和孔隙度等条件决定的降粘剂用量公式如下:Q=0.029πr2φλh式中,0.029—试验系数,t/m3;r—降粘半径,m;φ—油层孔隙度,%;λ—降粘剂使用浓度,%;h—油层厚度,m;Q—油层降粘剂用量,t。

(2)井筒掺药据现场施工效果显示,井筒掺药量与油层产出油体积之比为一特定值时,化学降粘吞吐的效果最佳。

而根据不同的油藏物理特性,井筒掺药量应当根据具体工况进行调整。

1.1.3.2污水回掺工艺通过对稠油降粘液室内实验分析,找到适合该种降粘液的破乳剂,并应用油水界面仪控制放底水,将含水低于5%的原油拉至别的原油处理站。

同时在站内安装一台撬装式注水泵,将放出的底水就地回注。

1.1.3.3地面集输工艺根据提高采出液粘度方法的不同,现阶段国内地面集输工艺主要有以下两种:(1)稠油井口换热降粘集输该工艺主要采用换热原理。

为保证采出的稠油顺利输送到集油站,采用合适的板式井口换热装置,设计合理的换热器温降,并保持井口回压在合适的范围内即可。

(2)稠油改质降粘集输该工艺主要是在油田内建立一套稠油改质的装置,使得稠油的大分子裂化降粘便于运输。

a 加氢裂化降粘法设置原油加压加氢处理装置,使得原油粘度降低至可用管线输送。

b 全部重油残渣改质精炼法(CHERRY-P)该法采用热裂化和重整工艺来加工原油。

在油田进行加热、反应、闪蒸,将拔头馏分回掺井下循环使用,其余降粘降凝部分集输。

1.2立项意义新疆油田稠油储量丰富,但是许多稠油油藏因为区块分散、含油面积小、地处偏远等原因,常规的热采不能够及时或者经济有效的进行开采。

为了丰富稠油的开发方式并且提高稠油开发的经济效益,我公司在前期研究的基础上,已进行了现场实验,也取得了较好的效果,为了获得更好的技术支持,我们计划针对稠油进行系统深入的化学吞吐降粘技术理论研究,研究筛选出合适高效的稠油冷采降粘剂以及相应的吞吐开采工艺并进行现场试验。

同时,化学降粘采出液的破乳脱水处理也是目前较难解决的问题。

因此针对化学降粘采出液进行研究,找到能够解决该类原油破乳脱水的好的办法。

2主要攻关内容2.1技术目标充分借鉴国内稠油油藏化学降粘吞吐的技术,结合室内实验研究,并根据新疆油田的地质特征,开发出适合稠油化学吞吐降粘的降粘剂以及相应的开采工艺和地面配套工艺,实现常规热采无法实施的稠油区块的化学降粘开采、集输和脱水处理,提高稠油开采的经济效益,丰富稠油开采工艺。

2.2研究内容(1)降粘吞吐采油的物模实验及最佳参数的确定;(2)降粘液地面回收循环利用工艺的研究;(3)冷采降粘工艺(不同的降粘工艺及其组合)及相关地面配套工艺的研究(地面配液加药、集输、保温等)。

3研究思路及技术路线3.1研究思路(1)通过室内一维填砂管或三维物理模型,建立化学降粘吞吐采油物理模型。

并通过物理模型对拟采用降粘剂进行性能评价,确定现场试验参数,包括降粘剂浓度、注入压力等。

(2)通过对室内物模实验降粘采出液的脱水研究,优选出一套良好的降粘液地面循环利用工艺。

(3)结合现场实际情况,优选出与降粘剂配套的加药工艺、搅拌工艺,地面集输工艺。

3.2技术路线。