锌电积电流效率低的原因与对策

- 格式:pdf

- 大小:176.96 KB

- 文档页数:4

锌电积电流效率几种影响因素的研究现状杨桂生;陈步明【摘要】在锌电积过程中,电流效率是一项重要的经济技术指标,直接影响着湿法炼锌的生产成本.因此,有必要对影响锌电积电流效率的因素进行研究.在查阅国内外大量文献的基础上,综述了阳极材料、电积液中杂质离子、添加剂等因素对锌电积电流效率的影响,并对未来如何更好提高电流效率的研究方向进行了展望.【期刊名称】《云南冶金》【年(卷),期】2016(045)002【总页数】6页(P86-91)【关键词】锌电积;电流效率;阳极材料;杂质离子;添加剂【作者】杨桂生;陈步明【作者单位】昆明冶金高等专科学校冶金材料学院,云南昆明650033;昆明理工大学冶金与能源工程学院,云南昆明650093;昆明理工恒达科技股份有限公司,云南昆明650106【正文语种】中文【中图分类】TF813;TF803.27在湿法炼锌的焙烧、浸出、净液、电积、熔铸、制酸等生产工序中,电积工序的能耗大约占80%左右[1-3],因此电积工序是湿法炼锌节能的关键环节所在。

锌电积析出阴极锌的电耗可按下式计算:式中,W-电能消耗,kWh/t-Zn;V-槽电压,V;q-锌的电化当量,1.2195g/A·h;η-电流效率,%;I-电流强度,A;n-槽数。

由上式可知,锌电积的电耗取决于电流效率和槽电压,节电必须提高电流效率,或降低槽电压。

槽电压由硫酸锌分解电压及电解质溶液电阻、接线的接触电阻、阳极泥电阻、极板电阻等引起的电压降组成。

通过对以上参数的综合控制以及把一些不可控的参数考虑在内,当前湿法炼锌厂的槽电压一般在3.1~3.4 V,进一步降低难度较大。

因此,提高电流效率是主攻方向[4]。

目前湿法炼锌厂的电流效率一般为82%~90%。

传统的Pb-(0.5%~1.0%)Ag合金阳极[5-6]制造容易,在酸性溶液中阳极表面会生成致密二氧化铅膜层而具有较好的耐腐蚀性和稳定性,因此在锌电积工业中得到广泛应用。

浅析锌电积过程节能措施X刘子明(昆明云冶锌业股份有限公司,云南昆明650102)摘要:分析了电解过程中对直流电单耗有影响的因素,结合生产实践,针对性地提出了降低锌电解过程能耗的措施。

关键词:锌电积;电能;节能措施中图分类号:TF813文献标识码:B文章编号:1004-2660(2003)S1-0020-031概述近年来,湿法炼锌技术得到飞速发展,使之在锌的提取冶炼中占据越来越重要的地位,至20世纪90年代初,湿法炼锌的锌产量已经占总产量的80%以上。

湿法炼锌能耗较高,一般每t锌耗能(折合为电能)为3800~4100kuh,其中电积过程消耗的能量为每t析出锌2900~3500kuh,占总能耗的80%左右,因此,研究怎样降低电积过程的能耗,对于降低湿法炼锌的生产成本是一个有价值的、十分必要的课题。

锌电积过程能耗是由以下公式计算的:W=820V/G i式中:V)))槽电压G i)))电流效率(%)W)))电能单耗根据以上电能的计算公式可以看出,电耗与电解的槽电压成正比,与电流效率成反比。

因此,任何降低槽电压或提高电流效率的措施都是有利于降低电能消耗的。

下面就某厂生产实践中影响电能消耗的因素及所采取的措施作简要论述。

2影响锌电解过程能耗的因素及节能措施211确保电解液的质量,减轻有害杂质的影响对锌电解过程而言,保证电解液具有很高的纯度是一个很关键的问题。

由于锌的标准还原电位(-01763V)较绝大多数杂质金属都要负,当杂质离子的浓度达到一定的程度时,就会降低氢的超电压,影响电效,有时甚至发生严重/烧板0,大大降低电流效率,增加了电耗并给生产造成很大的影响。

电解液的主要有害杂质离子及含量如表1。

21111Co,Ni,Cu等杂质对锌电积电流效率的影响及对策这类金属的共性是氢在其上的析出电位都不高(见表2),当这类杂质在溶液中达第30卷增刊有色金属设计Vol130Supp. 2003NONFERROUS METALS DESIGN2003X收稿日期:2003-11-05作者简介:刘子明(1970-),男,湖南人,工程师,主要从事有色冶炼生产及技术管理方面的工作.到一定的浓度后,它们将优先于锌在阴极析出,由于氢的放电而使锌不能在这里沉积,且析出的杂质金属和锌组成微电池,在这种微电池中,由于锌的电位更负而发生溶解,给电解过程带来很大的干扰,严重时即产生所谓/烧板0,增加电解能耗。

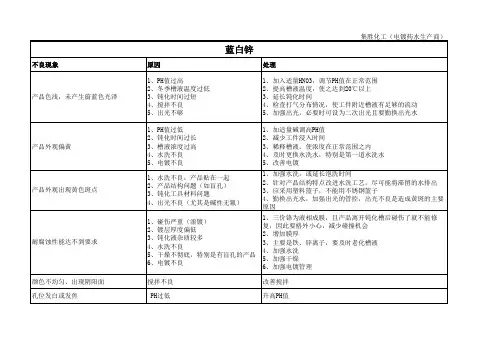

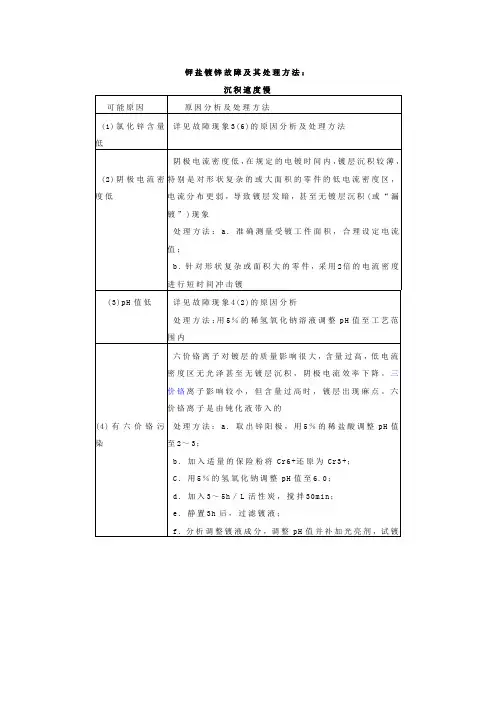

钾盐镀锌故障及其处理方法:

沉积速度慢

可能原因原因分析及处理方法

(1)氯化锌含量

低

详见故障现象3(6)的原因分析及处理方法

(2)阴极电流密度低

阴极电流密度低,在规定的电镀时间内,镀层沉积较薄,特别是对形状复杂的或大面积的零件的低电流密度区,电流分布更弱,导致镀层发暗,甚至无镀层沉积(或“漏镀”)现象

处理方法:a.准确测量受镀工件面积,合理设定电流值;

b.针对形状复杂或面积大的零件,采用2倍的电流密度进行短时间冲击镀

(3)pH值低详见故障现象4(2)的原因分析

处理方法:用5%的稀氢氧化钠溶液调整pH值至工艺范

围内

(4)有六价铬污染

六价铬离子对镀层的质量影响很大,含量过高,低电流密度区无光泽甚至无镀层沉积,阴极电流效率下降。

三价铬离子影响较小,但含量过高时,镀层出现麻点。

六价铬离子是由钝化液带入的

处理方法:a.取出锌阳极,用5%的稀盐酸调整pH值至2~3;

b.加入适量的保险粉将Cr6+还原为Cr3+;

C.用5%的氢氧化钠调整pH值至6.0;

d.加入3~5h/L活性炭,搅拌30min;

e.静置3h后,过滤镀液;

f.分析调整镀液成分,调整pH值并补加光亮剂,试镀。

锌电解沉积工艺现状及发展方向中南大学——株洲冶炼集团工程硕士班王海波一、锌电积过程的理论基础锌电解液的主要成分是硫酸锌、硫酸和水,当通以直流电时带正电荷的离子移向阴极,带负电荷的离子移向阳极,并分别在阴、阳极上放电。

阴极主要反应:Zn2++2e=Zn阳极主要反应:2OH--2e=0.5O2+H2O(或H2O-2e=0.5O2+2H+)电极过程总反应:ZnSO4+H2O=Zn+H2SO4+0.5O2二、锌电解液成分及锌电积生产过程(一)锌电解液锌电解液除主要成分硫酸锌、硫酸和水外,还存在少量杂质金属的硫酸盐及部分阴离子(主要为氯离子和氟离子)。

目前锌电解液中锌的浓度一般波动在40~60g/L范围内,而硫酸浓度则趋于逐步提高,已从110~140g/L提高到170~200g/L。

对于杂质的含量各厂也有不同要求。

加拿大一家锌厂在进行改造时曾做过调查,为了适应电流密度大幅度提高,对电解液中杂质含量(mg/L)要求更严格:Cd<0.3,CO<0.3,Sb<0.03,Ge<0.03,Fe<10,CL<50~100,F<10,Mn<1.8g/L (二)锌电积生产过程硫酸锌溶液的电积过程是将已经净化好的硫酸锌溶液(新液)以一定比例同废电解液混合后连续不断地从电解槽的进液端送入电解槽内。

铅银合金板(含银量约1%)阳极和压延铝板阴极,并联交错悬挂于槽内,通以直流电,在阴极析出金属锌(称阴极锌或析出锌),在阳极则放出氧气。

随着电积过程的不断进行电解液含锌量逐渐减少,而硫酸含量则逐渐增多,为保证电积条件的稳定,必须不断地补充新液以维持电解液成分稳定不变。

电积一定时间后,提出阴极板,剥下压延铝板上的析出锌片送往熔铸工序。

三、锌电解生产的操作过程(一)装出槽及槽上操作1、停工(停车)及开工(开车)这里所指的停工和开工作业是指计划停产检修前和检修后的工作。

因此,在停工前就要为开工做好必要的准备工作,以确保开工的顺利进行。

(1)停工(停车)停工包括准备、出槽压减电流、阴阳极板处理和电解槽的清理。

锌电积单位能耗-回复锌电积是一种常见的电化学过程,它是通过在电解质溶液中进行电流通量的电化学反应来沉积金属锌在电极上的过程。

在这个过程中,锌离子被还原成金属锌,通过电流来促进这一反应。

锌电积被广泛应用于电子设备、汽车工业、电池制造等领域。

然而,锌电积的过程中会消耗能量,因此我们需要仔细考虑控制锌电积的能耗。

首先,锌电积的单位能耗取决于多个因素,包括电解质浓度、电流密度、电极材料和处理时间等。

这些因素之间存在复杂的相互关系,因此在减少能耗方面需要考虑到全面的参数调整。

首先,电解质浓度是影响能耗的重要因素之一。

提高电解质浓度可以增加反应速率和电导率,从而减少电流密度的要求。

然而,过高的电解质浓度会导致更高的离子浓度极化效应,进而增加能耗。

因此,在实际应用中需做出适当的调整,以最佳浓度获得最小的能耗。

其次,电流密度对能耗的影响也是不可忽视的。

提高电流密度可以加速反应速率,降低处理时间,但同时也会带来更大的能耗。

因此,选择适当的电流密度是在能耗和反应速率之间平衡的关键。

精确控制电流密度通常需要对反应系统进行仔细优化和调试。

此外,电极材料也会对能耗产生影响。

选择合适的电极材料可以提高反应的效率,降低能耗。

对于锌电积过程,晶面能和电导率都是重要的考虑因素。

合适的电极材料可提供更低的晶面能,并具有较高的电导率,从而降低反应能耗。

因此,在锌电积中选择合适的电极材料是减少能耗的有效策略之一。

最后,控制处理时间也是降低能耗的关键。

过长的处理时间会导致不必要的能耗消耗,因此,我们需要精确控制处理时间以最大限度地减少能量浪费。

总之,锌电积是一种重要的电化学过程,被广泛应用于多个行业。

在探讨锌电积的单位能耗时,我们需要综合考虑电解质浓度、电流密度、电极材料和处理时间等因素。

通过合理优化这些参数,我们可以降低能耗,提高锌电积的效率。

未来的研究可以进一步探索更可持续的锌电积方法,以进一步减少能耗,推动锌电积技术的发展和应用。

快收藏,手慢者无!史上最全碱性镀锌故障及处理方法碱性锌酸盐镀锌工艺,其镀层外观光亮,具有良好的结合力、低脆性和耐蚀性。

它消除了氰化镀锌的毒性,克服了氯化物镀锌对耐腐蚀差和钝化膜在湿热空气中易变色的缺陷。

此次我们乐将平台将从生产中以下12种最常见故障,全面进行分析讲解,希望能给大家带来点帮助:1. 低电流密度区出现黑色或灰色镀层2. 铸铁零件较难沉积上镀锌层3. 镀层呈海绵状4. 镀层结合力差的原因及解决方法5. 沉积速度慢的原因及解决方法6. 镀液中锌含量过快积累和阳极钝化的原因及解决方法7. 镀锌层出现粗糙或粗糙发暗的原因及解决方法8. 镀层钝化膜质量故障(发花、变色、变暗等)9. 锌酸盐镀锌层起泡故障的分析与处理实例10. 镀层有条纹和气流状11. 锌酸盐滚镀锌,滚筒突然发生爆炸12. 锌酸盐镀锌液中锌浓度快速下降是什么原因?如何处理?一,低电流密度区出现黑色或灰色镀层1.原因分析铅离子污染:当镀锌液中铅离子的含量超过15m9/L时,镀液的分散能力下降,镀层经稀硝酸出光后会出现黑色或灰色条纹。

铅离子主要是由劣质锌阳极带人的,为防止铅的污染,锌阳极需用0#锌或l#锌。

铁离子污染:镀液中铁离子含量高达50m9/L,如铁离子含量进一步提高,镀液就会出现胶体絮状物,镀层钝化后会出现紫蓝色,而且镀层容易出现气泡。

铁离子主要是由劣质氢氧化钠或工件带人。

因此,要选用白色片碱,带赤色的氢氧化钠绝对不可用,工件进入镀槽前应彻底清洗。

为调解阴、阳极面积比例,应当使用镍板或镀镍铁板作为阳极。

铜离子污染:镀液中铜离子含量高达20m9/L时,得到的镀锌层粗糙,光亮度降低,且光亮电流密度范围随铜离子含量的增加而逐渐缩小。

铜离子主要是由挂勾和洗刷导电铜杠时带入的。

2.解决方法硫化钠处理:取0.19/L~0.59/L化学纯硫化钠,溶于20倍以上的冷水中,在剧烈搅拌下,缓慢加入到镀液中,加完后继续搅拌20min,使之与镀液中的重金属离子充分反应,生成硫化物沉淀去除。

浅谈锌电积生产实践及影响因素谯宁【摘要】湿法炼锌工艺过程包括焙烧、浸出、净化、电解、熔铸等五个工序,其中硫酸锌溶液的电解沉积(简称电积)是湿法冶炼锌中关键重要的一环,工作强度大,腐蚀性强.产量的高低、质量的好坏最终将在这里体现.而锌电解技术条件很难控制,波动过大就会使整个电解过程无法进行.【期刊名称】《世界有色金属》【年(卷),期】2018(000)023【总页数】2页(P14-15)【关键词】电积;新液;析出锌;烧板【作者】谯宁【作者单位】四川会理鑫沙锌业有限责任公司,四川会理 615105【正文语种】中文【中图分类】TF813合理的电解技术条件是提高产量(电效)、稳定质量、均衡生产的前提。

锌电积的直流电耗一般在3000~3500度/吨锌片,影响直流电耗波动的因素很多,又相互牵制影响。

电积锌工厂的电流效率一般在85%~94%之间。

1 新液质量新液质量是保证正常电解和提高电效的关键,由于锌的电极电位较负(-0.763V),在析出锌的同时许多杂质金属离子也放电析出,轻则影响产量及电效,重则使整个电解过程无法进行下去,因此净化工序必须给电解工序提供给合格的新液。

影响新液质量的元素主要有Sb、Ge、As、Cu、Cd、Co、Ge、Fe、F、CL、Ca、Mg、Mn等,这些杂质在锌电积过程中是极为有害的,如超标会降低电流效率,增加电耗,影响析出锌质量,腐蚀阴阳极、堵塞管道等。

表1 国内某企业新液主要化学成分控制实例(mg/l)100元素 Zn CdCuCoSbGeFeAs Mn F CL含量 130-150×103<2<<<<<<<0.5<20.10.1200.1 4-6×10360(1)Sb、Ge、As对电解的危害。

这些金属离子的硫酸盐电压低于硫酸的分解电压,导致氢的超电压降低,使锌析出困难而氢易析出。

As、Sb、Ge在浸出、净化工序正常情况下,较容易除去。

电解液中As、Sb超标会引起析出锌大面积的返溶,阴极析出表面粗糙,呈现出线条状和粉状。

硫酸锌溶液的电解沉积-原理(1)5.1概述硫酸锌溶液的电解沉积是湿法炼锌流程中四个重要工序中的最后一个。

其目的主要是从硫酸锌溶液中提取纯度高的金属锌。

电积的技术经济指标不仅反映出整个炼锌工艺的好坏,而且因直接消耗大量电能,在很大程度上影响着电锌厂的生产成本。

硫酸锌溶液的电解沉积是湿法炼钟的最后一个生产工序。

其目的主要是从硫酸锌溶液中提取纯度高的金属锌。

硫酸锌溶液电解沉积就是:以净化的硫酸锌溶液作电解液,以铅银合金板(含银1%)做阳极,压延铝板做阴极,在直流电的作用下,阴极上析出金属锌(称阴极锌),在阳极上放出氧气。

随着过程的不断进行,电解液中的含锌量不断减少,硫酸含量不断增加,至一定程度后就不能再供正常电积之用。

这时的电解液叫做废电解液(电积废液)。

废电解液连续不断地从电解槽的出液端溢出,一部分与新液混合供电解液循环用,一部分送往浸出车间供浸出用。

每隔一定时问取出阴极将析出锌剥下进去熔化铸锭,成为锌成品。

阴极铝板经过清刷处理以后,再装入电解槽中,继续进行电解沉积。

电解沉积锌的过程一般可以分为三种方法:标准法、中酸中电流密度法、和高酸高电流密度法。

标准法采用300~400A/m2的电流密度,电解液含酸100~130g/L,中酸中电流密度法采用400~600A/m2的电流密度,电解液含酸130~160g/L;高酸高电流密度法采用600~1000A/m2的电流密度,电解液含酸220~300g/L。

三种方法原理是一样的,只不过是所用的电流密度和电积液酸度有较大差别而已。

增加电流密度,可提高电积槽的锌产量,但电积液必须除去更多的热量,纯度要求也更严格。

过去采用低酸低电流密度法的电锌厂较普遍,但它限制了生产过程的强化。

因此,现在的电锌厂多使用中酸中电流密度法,在操作良好的条件下,可以获得高于90%的电流效率。

采用高酸高电流密度法的电锌厂(如美国克洛格电锌厂,采用960A/m2,H2SO4260g/L的作业条件)必须在高锌含量下作业,以保证溶液中的锌酸比高于足以避免析出锌反溶的程度,返回的废液由于含酸高,更容易溶解焙砂中的铁酸锌。

硫酸锌溶液的电解沉积-原理(1)5.1概述硫酸锌溶液的电解沉积是湿法炼锌流程中四个重要工序中的最后一个。

其目的主要是从硫酸锌溶液中提取纯度高的金属锌。

电积的技术经济指标不仅反映出整个炼锌工艺的好坏,而且因直接消耗大量电能,在很大程度上影响着电锌厂的生产成本。

硫酸锌溶液的电解沉积是湿法炼钟的最后一个生产工序。

其目的主要是从硫酸锌溶液中提取纯度高的金属锌。

硫酸锌溶液电解沉积就是:以净化的硫酸锌溶液作电解液,以铅银合金板(含银1%)做阳极,压延铝板做阴极,在直流电的作用下,阴极上析出金属锌(称阴极锌),在阳极上放出氧气。

随着过程的不断进行,电解液中的含锌量不断减少,硫酸含量不断增加,至一定程度后就不能再供正常电积之用。

这时的电解液叫做废电解液(电积废液)。

废电解液连续不断地从电解槽的出液端溢出,一部分与新液混合供电解液循环用,一部分送往浸出车间供浸出用。

每隔一定时问取出阴极将析出锌剥下进去熔化铸锭,成为锌成品。

阴极铝板经过清刷处理以后,再装入电解槽中,继续进行电解沉积。

电解沉积锌的过程一般可以分为三种方法:标准法、中酸中电流密度法、和高酸高电流密度法。

标准法采用300~400A/m2的电流密度,电解液含酸100~130g/L,中酸中电流密度法采用400~600A/m2的电流密度,电解液含酸130~160g/L;高酸高电流密度法采用600~1000A/m2的电流密度,电解液含酸220~300g/L。

三种方法原理是一样的,只不过是所用的电流密度和电积液酸度有较大差别而已。

增加电流密度,可提高电积槽的锌产量,但电积液必须除去更多的热量,纯度要求也更严格。

过去采用低酸低电流密度法的电锌厂较普遍,但它限制了生产过程的强化。

因此,现在的电锌厂多使用中酸中电流密度法,在操作良好的条件下,可以获得高于90%的电流效率。

采用高酸高电流密度法的电锌厂(如美国克洛格电锌厂,采用960A/m2,H2SO4260g/L的作业条件)必须在高锌含量下作业,以保证溶液中的锌酸比高于足以避免析出锌反溶的程度,返回的废液由于含酸高,更容易溶解焙砂中的铁酸锌。