磁射流抛光技术研究

- 格式:pdf

- 大小:333.11 KB

- 文档页数:4

嘉兴学院毕业设计(论文)开题报告题目:圆柱滚子超精研磨研究与装置设计学院名称:机电工程学院专业班级:机械111 学生姓名:张航1选题的背景、意义圆柱滚子是轴承中的关键零件,是轴承中承受载荷的滚动体,圆柱滚子轴承中滚子与滚道为线接触,负荷能力大,主要承受径向负荷,滚动体与套圈挡边摩擦小,适于高速旋转,圆柱滚子的精度和一致性对轴承性能和寿命有至关重要的影响,大部分的轴承失效都是由于滚动体产生不同程度的疲劳破坏所致。

因此,保证圆柱滚子的质量随之成为了轴承产业中重要的环节,因此越来越多的研究机构参与到提高圆柱滚子质量的研究当中。

目前主要的圆柱滚子加工方法为无心外圆磨削加工,加工过程中整个工件被加工表面都被运动三要素所支撑着,从而使单个工件直径和圆度误差保持在1m以内,其次还有无心研磨加工方法磁流体磨削法游离磨粒超精密研磨法。

近年来,浙江工业大学的袁巨龙教授团队首先提出了一种行星式双平面研磨圆柱滚子的方法,该方法具有加工高效成本低廉的优异特点,能够获得高一致性高精度的圆柱滚子。

机械零件在制造过程中,受加工设备精度所限及工件在装夹调整过程中存在着不可避免的误差,会产生各种形状和位置误差陶瓷滚子,具有硬度高脆性大的特点,多采用金刚石砂轮磨削磨削加工,加工过程中磨削力作用,使被磨陶瓷零件产生表面/亚表面损伤,如变形层表面/亚表面微裂纹模糊表面相变区域材料粉末化残余应力等超精密磨削要求机床具有很高的精度和刚度,砂轮轴的高速旋转必须使用价格昂贵的轴承,而某种程度的振动总是不可避免的磨削过程中需要对砂轮不断地进行修整,以保持磨粒的锐利,防止磨屑堵塞砂轮烧伤工件表面对圆柱滚子采用游离磨料研磨加工方法获得所需的加工精度为获得圆柱滚子的加工精度,在研磨加工中必须保证圆柱滚子的加工均匀性;同时圆柱滚子的测量时,也必须保证圆柱滚子的误差值最小以往的文章中没有针对陶瓷圆柱轨迹均匀性的评价方法论述,很难直观地判断研磨轨迹分布形式均匀,通过测量实际加工后的圆柱度需要耗费大量的时间。

磨料水射流抛光技术综述王中昱;张连新;孙鹏飞;李建;尹承真【摘要】磨料水射流抛光技术是一种新兴的确定性加工技术,目前主要用于光学系统中非球面镜,包括自由曲面的加工.其加工机理是通过高速水射流裹挟磨料颗粒冲击工件表面,形成对材料的微切削,从而产生对材料的去除.简要阐述了磨料水射流抛光技术的去除机理与特点,并探讨了其最新的发展方向.【期刊名称】《电加工与模具》【年(卷),期】2019(000)0z1【总页数】5页(P70-74)【关键词】磨料水射流;抛光;去除机理;发展趋势【作者】王中昱;张连新;孙鹏飞;李建;尹承真【作者单位】中国工程物理研究院机械制造工艺研究所,四川绵阳621900;中国工程物理研究院机械制造工艺研究所,四川绵阳621900;中国工程物理研究院机械制造工艺研究所,四川绵阳621900;中国工程物理研究院机械制造工艺研究所,四川绵阳621900;中国工程物理研究院机械制造工艺研究所,四川绵阳621900【正文语种】中文【中图分类】TG456.9随着现代光学系统镜面愈来愈趋向于复杂化,非球面镜面(包括自由曲面)被广泛应用于各个领域,随之而来的是对光学镜面的加工精度和表面质量要求越发严格,在前期加工工艺后必须通过非球面抛光技术对工件表面进行后期修正。

传统的抛光技术不适用于自由曲面的加工,难以保证加工质量及加工效率[1]。

在这种情况下,磨料水射流抛光技术(abrasive jet polishing,AJP)由于其柔性射流为载体、小粒径磨料颗粒为去除主导的独特加工方式,获得了极高的加工质量及自由可调的去除函数,同时具有无热加工、去除函数稳定可控、适用于高陡度内腔加工等优点,成为近年来的研究热点。

1 技术特点磨料水射流抛光技术是由纯水射流发展而来的磨料水射流技术,再经切割、钻井、破碎岩石应用等高压射流发展成为面向高精度光学元件加工的一种新兴的高精度表面加工技术。

磨料水射流抛光技术是通过高速运动的液体裹挟磨料颗粒冲击工件表面并与工件发生碰撞,形成冲蚀及剪切作用以去除材料。

新型材料与纳米技术在精密仪器与检测领域的探索与应用研究摘要:新型材料和纳米技术是当前科学技术领域中备受关注的研究方向。

随着精密仪器与检测技术的发展,对材料和技术的要求也越来越高。

新型材料以其优异的物理化学特性和多样的功能表现,为精密仪器的性能提升和创新提供了新的方向和可能性。

同时,纳米技术则以其在纳米尺度上的控制和操作特性,使得精密仪器具备更高的灵敏度、分辨率和可操控性。

基于此,本篇文章对新型材料与纳米技术在精密仪器与检测领域的探索与应用进行研究,以供参考。

关键词:新型材料;纳米技术;精密仪器;检测领域;应用分析引言新型材料和纳米技术在精密仪器与检测领域的探索与应用。

对新型材料和纳米技术在精密仪器与检测领域的重要性。

新型材料在精密仪器制备中的应用包括光学元件、传感器和微细结构制造等方面。

同时,分析了纳米技术在精密仪器检测中的应用,如纳米传感器、纳米加工和纳米光学等。

基于此,本文旨在研究新型材料和纳米技术在精密仪器与检测领域的应用前景。

1新型材料和纳米技术的概念新型材料是指在结构、性能和功能上与传统材料有显著差异的材料。

新型材料通常具有更高的强度、硬度、耐磨性,或者具有特殊的磁、光、电、热等功能。

它们可以是由纯金属、合金、聚合物、陶瓷、复合材料等组成,也可以是由纳米颗粒、纳米管、纳米薄膜等纳米结构构成。

新型材料的发展被广泛应用于诸如能源、电子、医疗、航空航天等领域,为人们的生活带来了诸多创新和改变。

纳米技术是一种控制和操作纳米尺度物质的技术。

纳米技术利用对物质的理解和操控,通过调整和精确控制纳米材料的大小、形状、结构和组合,设计和制造出具有特殊性质和功能的纳米结构。

纳米技术在材料科学、生物医学、能源储存和转换等领域有重要的应用,例如纳米传感器、纳米药物、纳米电池等。

纳米技术还具有突破传统材料和技术局限的潜力,不仅可以改善材料的性能,还可以开发出全新的应用和领域。

所以,新型材料和纳米技术都是在科学与技术进步推动下发展起来的重要领域。

《精密超精密加工技术》试题一、必答题(每题10分)。

1.精密和超精密加工的精度范围分别为多少?超精密加工包括哪些领域?答:(1)所谓“精密”,它是与生产力的发展水平相关联的,是相对的,在不同的历史时期,有不同的理解。

精密超精密加工不仅涉及精度指标,还必须考虑到工件的形状特点和材料等因素。

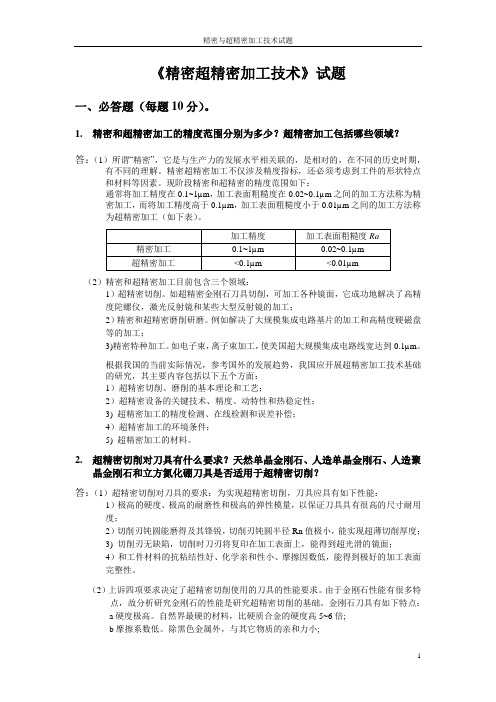

现阶段精密和超精密的精度范围如下:通常将加工精度在0.1~1µm,加工表面粗糙度在0.02~0.1µm之间的加工方法称为精密加工,而将加工精度高于0.1µm,加工表面粗糙度小于0.01µm之间的加工方法称为超精密加工(如下表)。

(2)精密和超精密加工目前包含三个领域:1)超精密切削。

如超精密金刚石刀具切削,可加工各种镜面,它成功地解决了高精度陀螺仪,激光反射镜和某些大型反射镜的加工;2)精密和超精密磨削研磨。

例如解决了大规模集成电路基片的加工和高精度硬磁盘等的加工;3)精密特种加工。

如电子束,离子束加工,使美国超大规模集成电路线宽达到0.1µm。

根据我国的当前实际情况,参考国外的发展趋势,我国应开展超精密加工技术基础的研究,其主要内容包括以下五个方面:1)超精密切削、磨削的基本理论和工艺;2)超精密设备的关键技术、精度、动特性和热稳定性;3) 超精密加工的精度检测、在线检测和误差补偿;4)超精密加工的环境条件;5) 超精密加工的材料。

2.超精密切削对刀具有什么要求?天然单晶金刚石、人造单晶金刚石、人造聚晶金刚石和立方氮化硼刀具是否适用于超精密切削?答:(1)超精密切削对刀具的要求:为实现超精密切削,刀具应具有如下性能:1)极高的硬度、极高的耐磨性和极高的弹性模量,以保证刀具具有很高的尺寸耐用度;2)切削刃钝圆能磨得及其锋锐,切削刃钝圆半径Rn值极小,能实现超薄切削厚度;3) 切削刃无缺陷,切削时刀刃将复印在加工表面上,能得到超光滑的镜面;4)和工件材料的抗粘结性好、化学亲和性小、摩擦因数低,能得到极好的加工表面完整性。