8D整改报告模板(38页)PPT模版

- 格式:ppt

- 大小:2.76 MB

- 文档页数:39

8d报告ppt案例

一、引言

这是一份8D报告PPT案例,主要介绍如何对某个问题进行8D 分析并呈现具体的解决方案。

二、问题描述

在某生产线上,产品出现缺陷率异常上升的问题。

经初步调查,发现主要问题涉及到以下几个方面:

1.生产员工操作不规范;

2.设备维护不当;

3.原材料质量不稳定。

三、制定团队

为了解决这个问题,我们组建了一个包括生产、质量、设备、采购等方面的跨职能团队。

共12人,其中3名全职,9名兼职,每周安排2次会议。

四、问题分析

1.团队对问题进行了详细分析,从操作、设备、原材料等方面排除了可能存在的问题。

最终锁定产品缺陷率上升的原因在于原材料。

2.在原材料方面,团队对供应商进行了调查,发现供应商生产加工过程不合规范,导致了原材料质量不稳定。

五、解决方案

1.首先,通过内部讨论,改进了对原材料的检测标准,提高了检测的灵敏度。

2.其次,制定了对供应商的质量标准要求,对供应商进行了改善。

3.通过团队的共同合作,进行了技术改进和设备维护的提升,同时为员工提供了培训,改善了员工操作规范性问题。

六、效果评估

经过改进措施,产品的缺陷率大幅下降,质量稳定。

同时,供应商也针对一些关键问题进行了改进,达到了团队的期望值。

七、总结

这个8D报告PPT案例我们详细介绍了如何对一个生产线的问题进行分析和解决,其中最关键的是确定问题根源。

通过跨职能的团队合作,我们不仅为公司节省了不必要的成本,也让客户获得了更好的产品。

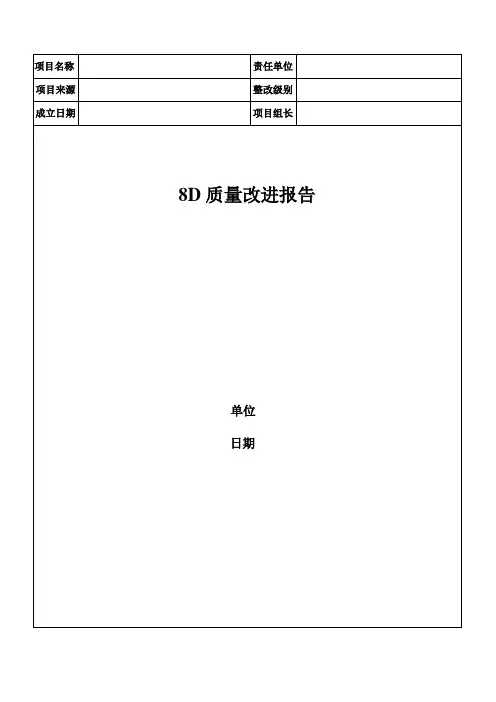

1D:成立小组

1、成立时间:

2、人员分工:

3、实施计划:3.1 项目计划

3.2工作计划

2D:问题说明

1、特性失效模式分析:

2、市场表现:

对产品市场主流情况进行描述3、生产表现:

4

、改进目标:

现状: 目标 3D :临时措施

4D :根本原因

从人、机、料、法、环、测进行分析(鱼刺图):

2、可能因素分析: 要因(关键因子)标识为“●” 、非要因标识为“○”

方

面 序

号

可能因素

分析、试验、确认过程

重要度

备注

人

1

○

机

2

●

料

3

●

法

4

●

测

5

●

5D :制定措施并验证

1、实施计划:

人

机 料

法

测

操作不当

未按工艺要求对新换感应器验证

感应器验证缺

乏有效监督

R

部层深浅和脱碳层深

检测手段健全

金相检测人员未按工艺

切割检测面

表面淬火工艺合理

设备维护问题

未明确感应器验证要求

金相切割机夹紧装置失效

调质后中杆未

进行机械加工去除脱碳层

2、措施早期验证:

综上分析:

3、市场处理方案:6D:永久措施

7D:预防措施

8D:总结激励。