关于氮化硼合成的研究

- 格式:doc

- 大小:165.00 KB

- 文档页数:9

片状立方氮化硼合成及其导电特性研究

张铁臣

【期刊名称】《高压物理学报》

【年(卷),期】1998(12)3

【摘要】通过控制高压腔内的温度,压力梯度合成了粒径300~500μm的片状立方氮化硼(cBN)单晶体,通过在原料中掺杂及对合成晶体的真空高温扩莠掺杂,获得了具有半导体电性的立方氮化硼材料并测试了其V-A特性。

【总页数】1页(P168)

【作者】张铁臣

【作者单位】吉林大学超硬材料国家重点实验室;吉林大学超硬材料国家重点实验室

【正文语种】中文

【中图分类】TN304.23

【相关文献】

1.河北工业大学在立方氮化硼合成研究方面取得突破性进展 [J],

2.立方氮化硼合成研究取得突破性进展 [J], 唐成春;刘东升;

3.高纯片状立方氮化硼的合成及其振动光谱 [J], 王明光

4.六方氮化硼直接转化合成多晶立方氮化硼的研究 [J], 王永凯;位星;王大鹏;魏朝阳;刘红伟;鲁翠莲;张相法

5.镁基触媒合成立方氮化硼的研究 [J], 李启泉;孙湘东;刘书锋;张旺玺;崔卫民

因版权原因,仅展示原文概要,查看原文内容请购买。

第14卷 第9期 精 密 成 形 工 程收稿日期:2022–05–11基金项目:国家自然科学基金(52105259);中国科学院海洋新材料与应用技术重点实验室浙江省海洋材料与防护技术重点实验室开放课题(2020K06);江苏大学优秀青年人才基金(19JDG021,18JDG030);江苏省研究生科研与实践创新计划(KYCX21_3328);江苏省高校自然科学基金(19KJB460012);江苏省博士后基金(2021K389C ) 作者简介:刘振强(1996—),男,博士生,主要研究方向为金属基复合材料。

刘振强,王匀,李瑞涛,何培瑜,刘宏,刘为力(江苏大学 机械工程学院,江苏 镇江 212013)摘要:在金属中添加陶瓷增强相是调控和改善金属材料结构和性能的重要途径。

传统硬质陶瓷增强相难以满足金属材料日益严苛的应用需求。

以氮化硼纳米片(boron nitride nanosheet ,BNNS )和氮化硼纳米管(boron nitride nanotube ,BNNT )为代表的纳米氮化硼具有极大的比表面积和优异的力学性能、热稳定性、化学稳定性等,是制备性能优异的金属基复合材料的理想增强相。

系统总结了纳米氮化硼的种类和特征,综述了纳米氮化硼增强金属基复合材料的制备方法,归纳了纳米氮化硼增强Cu 、Al 、Ti 复合材料的研究成果,总结了纳米氮化硼/金属复合材料的力学和摩擦学性能,并揭示了复合材料性能改善的机理。

最后,展望了纳米氮化硼/金属复合材料的发展趋势。

关键词:纳米氮化硼;金属基复合材料;力学性能;摩擦学性能DOI :10.3969/j.issn.1674-6457.2022.09.017中图分类号:TB331 文献标识码:A 文章编号:1674-6457(2022)09-0119-12Research Progress of Nano-boron Nitride Reinforced Metal Matrix CompositesLIU Zhen-qiang , WANG Yun , LI Rui-tao , HE Pei-yu , LIU Hong , LIU Wei-li(School of Mechanical Engineering, Jiangsu University, Jiangsu Zhenjiang 212013, China)ABSTRACT: The introduction of ceramic fillers into metal is an effective way to optimize the microstructure and enhance the properties of metal. Traditional hard ceramic reinforcements are difficult to meet the rising application requirements of metal materials. Nano-boron nitrides such as boron nitride nanosheet (BNNS) and boron nitride nanotube (BNNT) are ideal fillers for high-performance MMCs due to the large specific surface areas and excellent mechanical, chemical and thermal properties. The types and performance of nano-boron nitrides were systematically reviewed. The preparation method of nano-boron nitride re-inforced metal matrix composites was introduced. The research works that led to the advances in nano-boron nitride reinforced Cu, Al, and Ti matrix composites were summarized. The mechanical and wear properties of nano-boron nitride/metal composites were concluded, and the mechanisms improving performance of composites were also revealed. Finally, the promising outlook of nano-boron nitride/metal composites is prospected.KEY WORDS: nano-boron nitride; metal matrix composite; mechanical properties; wear properties航空航天、深海舰船、汽车交通、核电、化工、能源等领域的迅猛发展使金属基复合材料的服役条件日趋复杂和苛刻。

六方氮化硼结构

六方氮化硼结构是由六面体氮化硼配体和六个金属半原子组成的复杂的结构。

这种复杂的结构具有独特的功能,例如八价配位和半导体性质。

六方氮化硼结构的研究是一个比较新的学科,目前正在发展非常快。

六方氮化硼结构特别适合用于电化学及有机光电功能材料中,因为氮化硼配位

能够引入有效的电荷,从而影响到材料能带结构,改变它们特定的功能性能。

此外,氮化硼结构主合成过程还可以调节金属(半)原子在催化剂表面的活性,调节它们在原料组合与功能性结果间的关系,从而影响材料的最终性能。

六方氮化硼结构也具有优越的光物理性质,使它特别适合作为介质,从而可以

改变材料的电子传输和光学性质,从而真正发挥其功能性能。

此外,它也可以应用于荧光探针分子的设计和合成,以便实现特定的重要的生物荧光标记材料,增加bioelectrical 和 photochemical processes 的应用范围。

六方氮化硼结构具有承载大量界面信息的能力,可以作为新型架构用于光电子

器件中,例如可见光响应机制,电子传输机制,离子传输机制等。

这些机制不仅可以改变材料的机械性质,而且可以影响材料的光电子性质,从而改善材料的功能性能。

六方氮化硼结构是一种新型的结构,具有许多独特的性能,可以应用于诸多方面。

通过对其结构,形态和特性的不断研究,可以扩大它在众多领域的应用范围,从而为社会发展作出贡献。

无机化学的最新研究进展无机化学是化学中的一个重要分支领域,研究范围包括无机化合物的性质、组成、结构、合成、反应机理等方面。

随着科技的进步和生命科学的发展,无机化学的研究越来越受到人们的关注。

本文将介绍无机化学领域的几个最新研究进展。

1. 氮化硼材料的制备及性能研究氮化硼是一种重要的无机化合物,具有良好的机械性能、耐高温、化学稳定性和电性能,被广泛用于电子器件、高温结构材料等领域。

最近,研究人员在氮化硼材料的制备方法和性能研究方面取得了重要进展。

多种新型氮化硼材料的制备方法被成功开发,例如气相沉积法、高温反应法等,同时,研究人员也发现了氮化硼材料在气敏、光敏等方面的新应用。

2. 卤化物钙钛矿材料的合成与性质研究卤化物钙钛矿是一种具有优异光电性质的无机化合物,可以被用于光电器件、能源转换等领域。

最近,研究人员发现,改变卤素元素种类与比例以及阳离子种类和含量等因素,可以大大调节卤化物钙钛矿的光电性质和物理化学性质,从而有望实现对此类材料的精细调控和优化,开拓新的功能材料领域。

3. 金属-有机配合物的合成及应用研究金属-有机配合物是一类重要的无机化学材料,具有复杂的结构和丰富的化学性质,广泛应用于催化、分离、药物等领域。

最近,研究人员在金属-有机配合物的合成和性质研究方面取得了许多突破,研发出了新型高效的催化剂、分离材料和药物分子等。

同时,通过对其光电性质的研究,也有望将其应用于光电器件和光催化等领域。

4. 含氟盐酸盐材料的研究含氟盐酸盐是一类新型无机盐,具有较好的热稳定性、酸碱稳定性和光学性能,被广泛应用于功能涂料、生物医药、光电材料等领域。

最近,研究人员发现,不同结构的含氟盐酸盐在不同领域具有不同的应用前景,例如,一些分子型含氟盐酸盐可以被用于药物分子的调控,而层型的含氟盐酸盐则可以被应用于氧化亚铁的催化反应。

总的来说,当前无机化学领域的研究越来越深入,涉及的领域也越来越广泛。

上述几个领域的最新研究进展为无机化学领域的发展提供了新的思路和研究方法,有望推动无机化学材料的应用和创新。

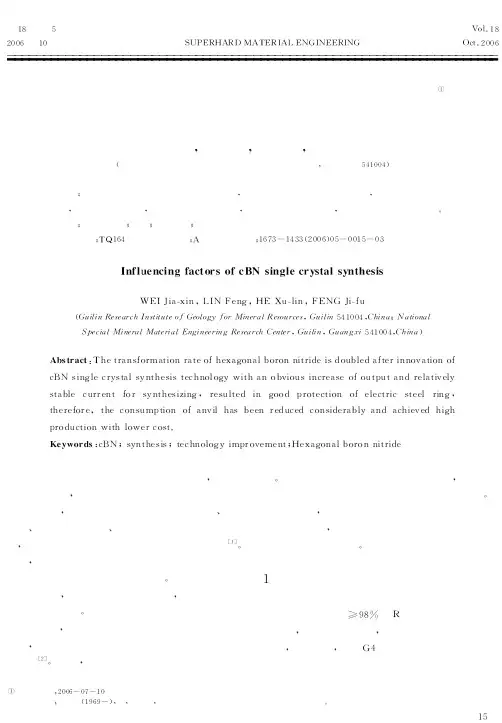

第!"卷第#期超硬材料工程$%&’!" ())*年!)月+,-./01/2314./516.7857../5789:;< <<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<<’())*影响立方氮化硼单晶合成效果的工艺探讨=韦家新>林峰>何绪林>冯吉富?桂林矿产地质研究院国家特种矿物材料工程技术研究中心>广西桂林#@!))@A摘要B通过对立方氮化硼单晶生产工艺的改进>六方氮化硼的转化率提高了一倍>单产有了较大幅度的提高>合成电流较为平稳>较好地保护了导电钢圈>因而顶锤消耗明显降低>达到了高产低成本的效果C关键词B立方氮化硼D合成D工艺改进D六方氮化硼中图分类号B4E!*@文献标识码B1文章编号B!*F G H!@G G?())*A)#H))!#H)GI J K L M N J O P J Q K R O S T U V T K O W X V P J Q L N O U Y V S R L V Y J S Z N V P V[.5\]^_‘]a>657b c a d>0.e f_&]a>b.78\]_g f?h i j k j l m n o n p q r s t l o u j u i u n v wh n v k v x yw v q zj l n q p k m n o v i q r n o>h i j k j l#@!))@>{s j l p D|p u j v l p k}~n r j p k zj l n q p k zp u n q j p k!l x j l n n q j l xm n o n p q r s{n l u n q>h i j k j l>h i p l x"j#@!))@>{s j l p A #$V S U R O S B4%c;&^a’g%&(^;]%a&^;c%g%c‘^d%a^&)%&%aa];&]*c]’*%f)&c*^g;c&]a a%+^;]%a%g:,7’]a d&c:&-’;^&’-a;%c’]’;c:%a%&%d-.];%^a%)+]%f’]a:&c^’c%g%f;/f;^a*&c&^;]+c&-’;^)&c:f&&c a;g%&’-a;%c’]0]a d>&c’f&;c*]a d%%*/&%;c:;]%a%gc&c:;&]:’;c c&&]a d>;%c&c g%&c>;%c:%a’f(/;]%a%g^a+]&%^’)c c a&c*f:c*:%a’]*c&^)&-^a*^:%]c+c*%]d%/&%*f:;]%a.];%&%.c&:%’;’1N Y2T U3V B:,7D’-a;%c’]’D;c:%a%&%d-](/&%+c(c a;D0c‘^d%a^&)%&%aa];&]*c立方氮化硼是一种人工合成的超硬材料>其硬度仅次于金刚石>但其热稳定性高于金刚石且不易与铁族金属反应>使其成为加工铁族金属及其合金4高温合金4喷涂和堆焊等硬4韧难加工金属材料的理想磨料>其合成聚晶体是性能最优异的刀具材料之一5!6C 因此>立方氮化硼材料的应用解决了金刚石工具不能加工铁族金属及其合金的技术难题C随着机械加工业的日新月异>难加工材料的不断出现>立方氮化硼得到了广泛的应用C另一方面随着立方氮化硼合成技术的不断创新>其产品品种的不断扩大和产品质量不断提高>对机械加工工业的技术创新所做出的贡献也越来越大5(6C因此>发展立氮化硼产品存在巨大的商机C我院对立方氮化硼产品一直较为重视>但是立方氮化硼单晶的生产一直存在高成本低产量的情况C基于这种现象>本研究在立方氮化硼单晶的生产工艺上作了一些改进>本文就合成立方氮化硼单晶方面进行一些工艺因素的探讨C!实验实验选用纯度78"9的/型六方氮化硼作为合成材料>镁粉作为催化剂>将原材料按一定比例混合均匀>预压成型>选用8@型石墨材料加工成的碳管#!=收稿日期B())*H)F H!)作者简介B韦家新?!8*8HA>男>工程师>主要从事超硬材料和立氮化硼面的研发工作C作为合成加热体!采用新型"#$专用复合块叶腊石!在铰链式六面顶压机上合成!合成腔体内的温度为%&’()*%+%+)!压力为&,-*+,-./01组装方式如图%所示12实验结果与讨论2,%采用不同性能叶腊石的工艺试验在金刚石的合成过程中!使用不同的粉压叶腊石!不仅所需的压力与温度不同!而且合成出的金刚石的产量3粗粒度比例和晶体的抗压强度及产品的质量等合成效果也明显不同1因而认为!叶腊石对立方氮化硼单晶的合成也会有较大影响!而且两种材料的合成对叶腊石的要求也会有所不同1基于这一思路!采用了不同的叶腊石进行了立方氮化硼单晶合成!合成块组装如图%!结果如表%所示1图%合成块组装图456,%7889:;<=8>9?"@A B"A:C A85?9;<A">表%采用不同叶腊石合成"#$的试验效果D0;<9%E F C9G5:9H?G98I<?A B8=H?@985J5H6"#$K5?@L5B B9G9H?C=G A C@5<<5?9采用叶腊石时间M:5H N表压M O/0N平均电流M格N电流波动M格N@#$转化率M PN普通粉压叶腊石&%-Q-R(%&(%金刚石用复合叶腊石&%-(-(S Q&R,( "#$专用复合叶腊石&%-2-(R&S S,R 结果表明!用"#$专用复合叶腊石合成"#$的效果最好12,2对叶腊石的焙烧设备和工艺进行改进焙烧对叶腊石性能有一定的影响!可提高叶腊石的内摩擦系数和增强隔热3密封性能!这对改善传压性能和传压稳定性等使用性能是有益的T(U1但是!如果焙烧出的叶腊石性能不均匀!将同样不利于稳定合成工艺与合成效果1原来采用的烘烤箱只能通过底部的普通电炉丝对叶腊石进行加热焙烧!这样就造成了靠近底部热源的叶腊石脱水较快!且多与烤箱顶部的叶腊石性能有较大差异!使合成工艺波动较大!影响了合成效果1同时!焙烧时采用的是少阶梯3高温3短时间的工艺!也加剧了烤箱底部叶腊石与顶部叶腊石的性能差异1根据这一现象!本研究选用了以红外线加热管对叶腊石进行分层单独加热的烤箱!焙烧采用多台阶3相对低温3长时间的新工艺!经焙烧后得到的叶腊石在硬度3传压和密封性能上都很均匀!其用于合成"#$时!工艺稳定!电流波动小!合成效果较好12,(提高装料密度原来在预压粉料时!直接将粉料称好!边捣实边装入压模!一次加压将粉料压制成型1这样得到的料棒致密度较低!在合成过程中!随着合成压力的升高!该合成棒M料棒与碳管的组装体N的上下端受导电钢圈压力的部分内凹加剧!对上下端产生的拉伸作用!使上下端在径向处明显变薄!电阻加大!引起电流急剧下降!操作中极易产生烧锤甚至V放炮W!增加了生产成本!同时!也给使用长时间的加热工艺增加了困难1而加热时间的过短!使合成出的立方氮化硼单晶的质量受到很大的影响1于是!本研究对预压工艺进行了改进!采用多次投料分次加压的预压工艺!提高了棒料的致密度M每个棒料的料重比原来的料棒增加了%2P N!使合成出的立方氮化硼单晶无论从质量还是产量上!都要明显优于改进前1其结果如表2所示1表2不同预压工艺的合成效果D0;<92X=H?@9?5"9B B9"?A B L5B B9G9H?C G9Y C G9885H6?9"@H A<A6=一次加压分次加压%分次加压2产量M"?Z":(N%,S(,R&(,++S%!"#改进组装在合成中$既要在腔体内产生合成所需的高温$又要保证腔体两端不能过热$从而避免烧锤$以减少锤耗$降低成本%此外$还应降低整个合成腔体中的温度梯度和压力梯度$使整个料棒都处于优质立方氮化硼合成区的温度&压力条件$才能达到改善合成效果的目的%通过对导电钢圈&金属片&碳片及碳管的重新设计$以及组装方式的改变$使合成腔体中心的压力&两端的温度都得到了提高$从而使合成腔体内的压力梯度和温度梯度得到了较大的改善$整个腔体都处于一个压力&温度分布比较一致的环境中$改进后合成效果比改进前有了非常显著的改善%结果如表’所示%表’改进组装前后合成效果对比()*+,’-./0)123.4.567,38467,629,55,96*,5.1,)4:)56,167,2/01.;,/,46.567,)33,/*+8改进前改进后<改进后!7=>转化率?@A’<B C"D B B"#!"E控制工艺由于7=>转化为9=>需要较高的温度$现国内主要采用石墨作发热源%7=>及9=>均为高温绝缘物质$因而合成过程中与合成金刚石的合成工艺区别较大%合成9=>单晶过程中$石墨本身会有形变$而且高温下其电阻会变化$在高温高压合成过程中$石墨作为发热源和惟一的导电通路$石墨的体积所占腔体比例小$但由于它作为导电体&发热体的惟一性$石墨的形变及其电阻很小的变化都能马上表现出来%这样能方便观察工艺参数$但对于精控工艺是不利的%所以只有控制好前期工序$才可能有严格的工艺控制%按本研究的工艺控制经验$主要控制下面几个工艺参数F合成压力&合成电流?精控波动#格以内A&合成时间&超压速度等%合成观察的最佳工艺点为颜色均匀&有亮晶晶粗粒的土色合成棒%!"B工艺改进前后的批量试验结果在其他条件不变的前提下$进行工艺改进前后的批量合成试验$结果如表#所示%表#工艺改进完成前后合成效果对比?以G!C腔体为例A()*+,#-./0)123.4.538467,629,55,96*,5.1,)4:)56,16,974.+.H29)+2/01.;,/,46?6)I24H67,G!C97)/*,1)3,J)/0+,A批量次块数单产?96A工艺稳定性锤耗?I H K万96A 原生产情况’E D D B"!不够稳定L"E B改进后批量一!’#D<’"#比较稳定C改进后批量二’’#<<#"B比较稳定C"M B从以上对比情况看$工艺改进后的合成效果明显优于改进前%’结论?<A采用复合叶腊石块尤其是适合于9=>单晶的专用复合块$可以使7=>的转化率提高一倍以上N ?!A对叶腊石采用匹配的焙烧工艺进行焙烧$可以明显改善9=>合成工艺的稳定性N?’A提高料棒的预压密度$选用温度梯度和压力梯度较小的组装方式$可以得到较好的合成效果N ?#A选定合适的工艺参数并加以控制$可以达到较为理想的合成效果%参考文献FO<P林峰$等"我国立方氮化硼多晶&复合体的发展O Q P"中国超硬材料$!C C’?’A F<L"O!P王光祖"添加物对立方氮化硼?9=>A合成及其特性的影响O Q P"超硬材料工程$!C C E?#A F D"O’P王松顺"粉压叶腊石性质对金刚石的合成影响O Q P"磨料磨具通讯$!C C E?M A F#"L<。

合成化学报告 课题:氮化硼的制备方法研究 班级:应化0802班 姓名:杨晓娜 学号:1505080922 一.氮化硼的性能、用途 氮化硼,俗称又称“白色石墨”是白色、难溶、耐高温的物质,具有润滑,易吸潮性,由氮原子和硼原子构成的晶体,该晶体结构分为六方氮化硼(hBN)、密排六方氮化硼(wBN)和立方氮化硼(cBN)。氮化硼可着润滑剂、电解、电阻材料、添加剂和高温的绝缘材料;也可用着航天航空中的热屏蔽材料、原子反应堆的结构材料、飞机、火箭发动机的喷口;电容器薄膜镀铝、显像管及显示器镀铝等;各种保鲜镀铝包装袋等。 (一)六方氮化硼的用途 六方氮化硼是一种耐高温、耐腐蚀、高导热率、高绝缘性以及润滑性能优良的材料,被广泛地应用于石油、化工、机械、电子、电力、纺织、核工业、航天等部门。 1.利用六方氮化硼优良的化学稳定性,可用作熔炼蒸发金属的坩埚、舟皿、液态金属输送管、火箭喷口、大功率器件底座、熔化金属的管道、泵零件、铸钢的模具等。 2.利用六方氮化硼的耐热耐蚀性,可以制造高温构件、火箭燃烧室内衬、宇宙飞船的热屏蔽、磁流件发电机的耐蚀件等。 3.利用六方氮化硼的绝缘性,广泛应用于高压高频电及等离子弧的绝缘体以及各种加热器的绝缘子,加热管套管和高温、高频、高压绝缘散热部件,高频应用电炉的材料。 4.利用六方氮化硼的润滑性,氮化硼作为润滑剂使用时,它可以分散在耐热润滑脂、水或溶剂中;喷涂在摩擦表面上,待溶剂挥发而形成干模;填充在树脂、陶瓷、金属表面层作为耐高温自润滑复合材料。氮化硼悬浮油呈白色或黄色,因而在纺织机械上不污染纤维制品,可大量用在合成纤维纺织机械润滑上。 5.六方氮化硼还可用作各种材料的添加剂。由氮化硼加工制成的氮化硼纤维,为中模数高功能纤维,是一种无机合成工程材料,可广泛用于化学工业、纺织工业、宇航技术和其他尖端工业部门。 (二)立方氮化硼的用途 立方氮化硼更是一种集多种优异功能于一身的多种功能材料,它的硬度仅次于金刚石,但稳定性高于金刚石。立方氮化硼具有高稳定性、高热导率、高硬度 以及宽带隙等一系列优异的性能,使得它在高温大功率半导体器件研制、短波长和紫外光电子器件制备、热沉材料、切削和磨削材料、耐高温耐磨防护涂层、高通透高稳定性窗口研制等方面具有广阔的应用前景。 考虑到立方氮化硼具有广泛的应用前景,而现有的制备方法又存在着难于克服的固有缺点,本文对氮化硼材料的新制备方法方面进行了总结、比较。

二.氮化硼的不同制备方法及比较 (一)六方氮化硼的不同制备方法及比较 1.hBN粉末制备方法 (1)硼砂一尿素(氯化铵)法 硼砂一尿素(氯化铵)法是将无水硼砂和尿素(氯化铵)混合后在氨气流中加热反应而制得氮化硼粉。其反应方程式为: 2472222

NaB02NH42COBNNaOCO

247432NaB02NHCl2NH427BNNaClHO 将氯化铵、硼砂装入混拼机充分混合后,再将混合后的原料压成5 cm的圆饼,然后整齐装进石墨长管中,两端密封好后,接上通氨管。再将石墨管插入九孔硅碳棒炉中。将炉温升到300~600℃,保温2 h,再把炉温升至900℃,保温4 h停炉降温。在焙烧过程中一定要保持氨气畅通。当炉温降到500 ℃以下后,可从炉中拔出石墨管,这样可加速物料冷却,取出反应后的物料放入水洗釜中水洗。可将副产物主要由氯化钠、未反应的硼砂及三氧化二硼,利用氮化硼不溶于水的性质和副产物溶于水的性质,水洗即可除去副产品,可获得粉状的六方氮化硼。[1] 此方法可实现连续生产,提高了生产效率,但在反应过程中经常出现玻璃相使产量明显降低,且后处理困难,故需进一步研究其反应机理并改进合成工艺。硼砂一尿素(氯化铵)法是制备h-BN粉的传统方法,生产成本较低,投资少,工艺简单,适合工业生产,但是在反应过程中原料的反应不完全或生成含C的副产物会导致h-BN含量不高,合成得到的氮化硼的纯度不高,粒度均匀性差。 (2)水(溶剂)热合成法 水(溶剂)热合成法(简称水热法)是在高压釜里,采用水(或有机溶剂)作为反应介质,通过对高压釜加热,创造一个高温、高压反应环境,使得通常难溶或不溶的物质溶解并反应生成新的晶体。 首先将金属锂(分析纯)在300 ℃高纯氮气条件下氮化2 h,制备得到Li,N研磨成粉后备用。将0.03mol BBr (分析纯)溶于经过除氧除水的苯中,搅拌10 min取0.06 moL Li N加入到上述溶液中,经超声分散得到均匀的悬浮液后装入100 mL反应釜,添加苯使填充率为70% ,用高纯氮气将釜内空气排除后封釜。将反应釜放人烘箱加热到220℃保温,保温一定时间后将反应釜取出并自然冷却至室温,将反应后的悬浮液离心得到沉淀,接着将沉淀用去离子水洗涤3次,乙醇洗涤2次,以除去反应生成的LiBr和未反应的原料,将最终得到的产物在70℃条件下烘干。BN的生成反应为:

333BBrLiNBNLiBr 同样,采用33HBO、白磷和3NaN为原料,通过水热法在300℃下可以合成hBN纳米微粉。[2] 水热法的工艺条件相对容易控制,产物粒度可达到纳米级,均匀性和球形度良好,但产率普遍偏低。以水为溶剂比较环保,但需要较高的温度,而有机溶剂可将反应温度显著降低,但是有机溶剂和所用原料不稳定且有毒,会对环境造成污染。因此选用合适的溶剂、原料和添加剂来降低反应温度(240℃ 以下可实现大规模生产)并提高产率将是以后研究的重点。 (3)镁热还原法 以23BO/4NHCl/Mg/23FeO,为反应体系,元素摩尔比n(B): (N): (Mg):n(Fe)=1:(1.5~5.0):(1.0~2.0):(0.1—1.0).按照预先设计好的反应配比称量相应的反应物,充分混合后加人不锈钢反应釜.将反应釜放人常压氮气保护的井式炉中加热,在700~850℃下反应15~30 min,自然冷却.反应产物先用0.5~7 mol/L盐酸或硝酸浸泡,并搅拌30 min以溶解催化剂等杂质,然后抽滤,水洗,除去氯化镁等水溶性副产物和杂质,滤饼经80℃干燥8 h,得到灰白色氮化硼粉末。[3] 反应方程如下:

234222BO(s)+2NHC1(s)+Mg(1)2BN(s)+MgC1(1)+3HO(1)+H(g) 采用镁热还原法可在常压和较低温度下制备hBN,能耗低,设备简单。 (4)化学气相沉积法(CVD) CVD法制备h—BN粉一般采用热壁式反应器,将含B、N的气态原料通过载气导入到一个反应室内,在高温下气态原料之间发生化学反应生成BN粉,其中硼源普遍采用3BF、3BBr,26BH等含硼的化合物,氮源一般是3NH或2N。[4] 例如以硼酸乙脂和氨气为原料,采用化学气相沉积(CVD)法在1000℃下沉积制备hBN纳米微球。[5] CVD法制备的h-BN粉末纯度和球形度都较高,但在制备过程中需要对多种因素进行精确控制。 2 .hBN薄膜制备方法 (1)物理气相沉积法(PVD) PVD法是在高真空环境下,将高纯h-BN蒸发,同时辅以氮气或氩气离子轰击衬底表面而在衬底表面沉积出h BN薄膜,目前主要包括有蒸发法和溅射法。[4] W PfIeging等用脉冲激光PVD法,以热压烧结的h-BN为靶材,在氮气气氛条件下沉积出了h-BN薄膜。[6] PVD法制备h-BN薄膜的特点是薄膜结构均匀单一、纯度高,但是都需要特殊设备,设备复杂、反应原料为气体,成本高、生长速率低、操作复杂、根难精确控制。 (2)化学气相沉积法(CVD) 相对于hBN粉而言,CVD法被更广泛地应用于hBN薄膜的制备。不过与合成h—BN粉不同的是,CVD法制备h-BN薄膜一般采用冷壁式反应器,即只加热衬底,使气态原料在衬底表面相互反应并沉积在衬底表面。普通CVD法常 用3BCl或26BH作为硼源。以3BCl作为硼源可以获得较高的沉积速率,但沉积温度较高(1 200—2 000 ℃),在低温下得到的是无定形BN。而使用26BH作为硼源虽然沉积速率不如前者,但可明显降低沉积温度,最低可降至600℃[7] J.L.Huang等用3BCl和3NH为原料在827℃条件下沉积制备出的无定形BN薄膜,需在1 750—1 850℃高温条件下处理1.5 h才能转化成hBN。[8] 由于3BCl毒性比较大,反应产物HCI对沉积系统有很大的腐蚀性,一些同时含硼和氮的化合物逐渐受到重视。选用合适的单源先驱体不仅可以降低沉积温度,而且可以精确控制B、N原子化学计量比,有利于制备高质量的h-BN薄膜。普通CVD技术沉积BN薄膜通常需要较高的沉积温度,近几年来,国内外用CVD法制各h—BN薄膜时大多采用利用一些辅助技术来降低沉积温度,如等离子体增强CVD(PECVD)、激光CVD(LCVD)、热丝CVD(HFCVD)~金属氧化物CVD(MOCVD) 等技术相继被应用于h-BN薄膜的制备。 与其它方法相比,CVD法制备出的h—BN薄膜具有更高的纯度和更优的热、电性能,且制备过程原理简单,但是实际工艺许多因素,如炉内压力、沉积温度、气体的流速、外部辅助能量的调节等都需要精确控制。另外,尽管有许多新的CVD 技术的应用降低了沉积温度,但是沉积速率依然不够理想,一般只有几pm/h到几十um/h,而且薄膜与衬底的结合力不强和薄膜的内应力过大限制了产品的厚度。因此,研究实际气相沉积过程中的热力学和动力学,选取合适的反应物和调整合适的沉积条件将是提高hBN 薄膜沉积速率和质量的关键。 (3)溶液---凝胶法(sol—gel法) sol—gel法是制备氧化物超细粉和涂层的常规方法,在制备非氧化物陶瓷粉末和薄膜方面应用不多。R.T.Paine等用sol-gel法,先制备出含硼嗪环的化合物溶胶,然后硼嗪化合物单体经聚合形成凝胶,最后在1 200℃惰性气体保护下热解生成h-BN薄膜。[9]该法可在各种形状的氧化物、非氧化物或玻璃表面生成h-BN薄膜。 Sol- gel法制得的h-BN薄膜高温稳定性好,产率高,但制备周期较长, 薄膜致密性不高,产物中常会有碳或其它元素污染。