数控加工工艺编程作业期末

- 格式:doc

- 大小:170.00 KB

- 文档页数:11

《数控加工工艺与编程》复习提纲

第一章绪论

1、数控机床的概念(理解)

答:数控技术是20世纪中期发展起来的机床控制技术。数字控制(Numerical Control,简称NC)是一种自动控制技术,是用数字化信号对机床的运动及其加工过程进行控制的一种方法。矚慫润厲钐瘗睞枥庑赖。

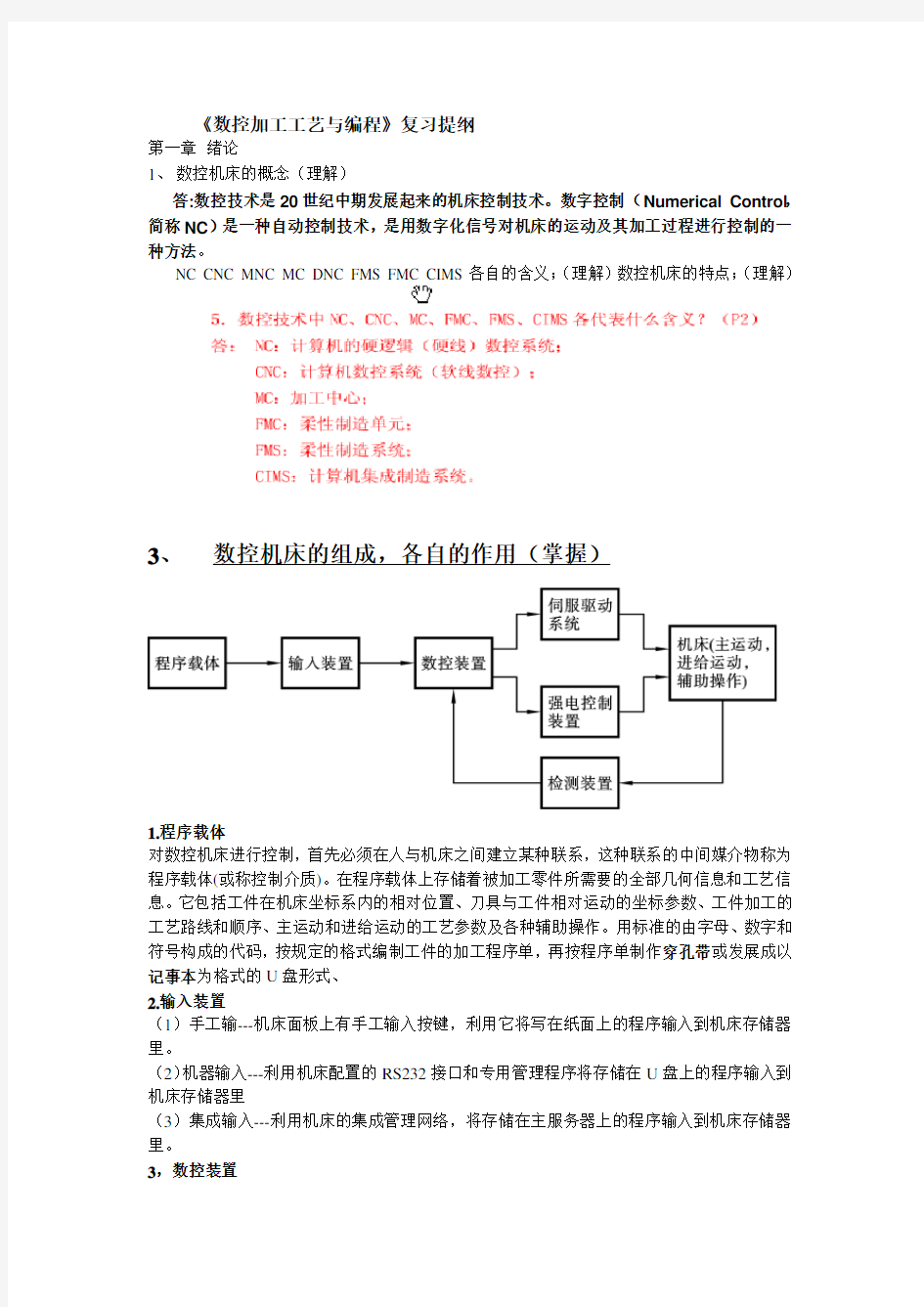

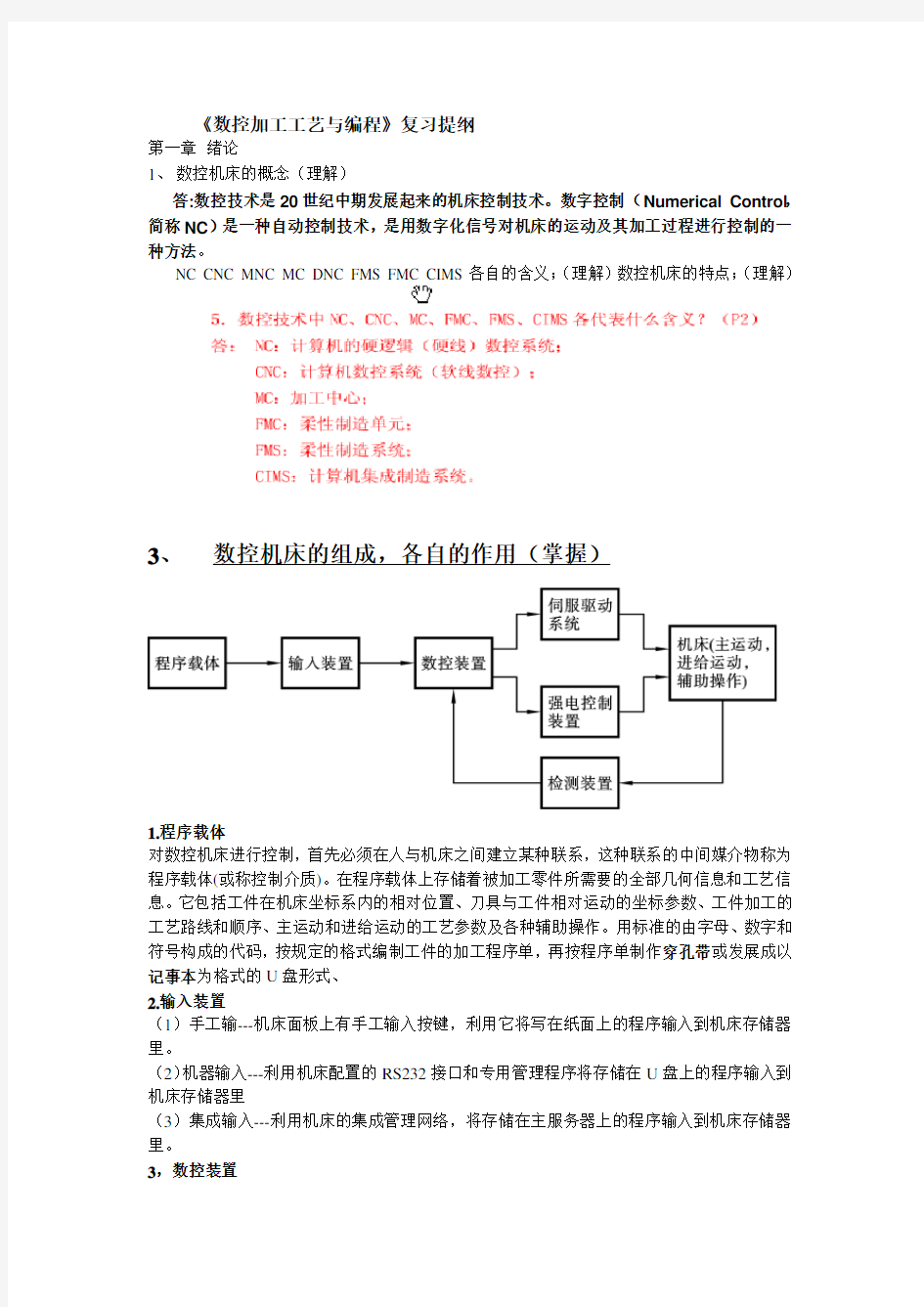

NC CNC MNC MC DNC FMS FMC CIMS各自的含义;(理解)数控机床的特点;(理解)3、数控机床的组成,各自的作用(掌握)

1.程序载体

对数控机床进行控制,首先必须在人与机床之间建立某种联系,这种联系的中间媒介物称为程序载体(或称控制介质)。在程序载体上存储着被加工零件所需要的全部几何信息和工艺信息。它包括工件在机床坐标系内的相对位置、刀具与工件相对运动的坐标参数、工件加工的工艺路线和顺序、主运动和进给运动的工艺参数及各种辅助操作。用标准的由字母、数字和符号构成的代码,按规定的格式编制工件的加工程序单,再按程序单制作穿孔带或发展成以记事本为格式的U盘形式、

2.输入装置

(1)手工输---机床面板上有手工输入按键,利用它将写在纸面上的程序输入到机床存储器里。

(2)机器输入---利用机床配置的RS232接口和专用管理程序将存储在U盘上的程序输入到机床存储器里

(3)集成输入---利用机床的集成管理网络,将存储在主服务器上的程序输入到机床存储器里。

3,数控装置

数控装置是数控机床的核心。数控装置从内部存储器中取出或接收输入装置送来的一段或几段数控加工程序,经过数控装置的逻辑电路或系统软件进行编译、运算和逻辑处理后,输出各种控制信息和指令,控制机床各部分的工作,使其进行规定的有序运动和动作。

4 强电控制装置

集成电路不能直接控制强电元件,机床上有很多需强电才能驱动的部件——强电控制装置强电控制装置的主要功能是接受数控装置所控制的内置式可编程控制器(PLC)输出的主轴变速、换向、启动或停止,刀具的选择和更换,分度工作台的转位和锁紧,工件的夹紧或松夹,切削液的开或关等辅助操作,经功率放大直接驱动相应的执行元件(如接触器、电磁阀等),从而实现数控机床在加工过程中的全部自动操作.

5. 伺服控制装置

伺服控制装置接受来自数控装置的位置控制信息,将其转换成相应坐标轴的进给运动和精确定位运动。由于伺服控制装置是数控机床的最后控制环节,它的伺服精度和动态响应特性将直接影响数控机床的生产效率、加工精度和表面加工质量. 目前,常用的伺服驱动器件有功率步进电动机、直流伺服电动机和交流伺服电动机等。交流伺服电动机具有良好的性价比

4、数控机床按控制运动的方式分类,按驱动装置的特点分类,各自的特点(掌握)

按驱动装置的特点分类:(1)开环控制数控机床:此类数控机床的信息流是单向的,既进给脉冲发出后,实际移动值不再反馈回来,所以称为开环控制数控机床.(调节系统不接受反馈的控制,只控制输出,不计后果的控制)

(2)闭环控制数控机床: P8 (3)半闭环控制系统: P8 (4)混合控制数控机床

闭环控制则是由信号正向通路和反馈通路构成闭合回路的自动控制系统,又称反馈控制系统。

半闭环伺服系统的工作原理和闭环伺服系统相似,只是位置检测器不是安装在工作台上,而是安装在伺服电动机的轴上。只检测电机的位置,而不检测工作台的实际位置

第二章数控刀具及装夹方法

1、数控刀具按结构的分类(掌握)数控刀具的材料(掌握)

答:按数控刀具结构分类

(1)整体式

(2)镶嵌式(细分:焊接式/机夹式)

(3)减震式(粗细阶梯式)

(4)内冷式(有中部冷却细孔)

(5)其它

按数控刀具的制作材料分类

(1)高速钢(2)硬质合金(3)陶瓷刀具

2、可转位刀片材料和结构(理解)答:书P21—p22

3、刀片夹紧方式的基本要求(掌握)答P20 最后一段

4、可转位刀片的夹紧方式(掌握)答:P21的图

钻孔刀具的选择(理解)答: 钻孔刀具较多,有普通麻花钻,可转位浅孔钻,喷吸钻及扁钻等.应根据工件材料,加工尺寸及加工质量要求等合理选用;

喷吸钻的工作原理(掌握)答:其喷吸排屑的原理是将压力切削液从刀体外压入切削区并用喷吸法进行内排屑。喷吸钻刀齿排列有利于分屑。切削液从进液口流入连接套,其中三分之一从内管四周月牙形喷嘴喷入内管。由于牙槽缝隙很窄,切削液喷出时产生的喷射效应能使内管理形成负压区。另三分之二切削液经内管与外管之间流入切削区,汇同切削被压负吸入内管中,迅速向后排出,增强了排屑效果。书P27有图

第三章数控加工的切削用量

1、切削的主运动和进给运动并举例(理解)

答:切削运动一般是金属切削机床通过两种以上运动单元组合而成,其中产生切削力的运动称为主运动,剩下的保证切削工作连续进行的运动称为进给运动.

主运动举例: 车削中主轴的旋转运动、铣镗加工中刀具的旋转运动以及刨削加工中刀具的直线运动.进给运动举例: 车削时车刀的纵向或横向运动,铣镗加工中用于固定工件的工作台的移动,刨削加工中工件的移动.

2、切削用量的三要素(掌握)

答:切削速度---切削刀具中刀位点相对于主运动的瞬时线速度称为切削速度.切削进给量---在主运动的一个循环里刀具在进给方向相对于工件的移动量称为进给量.背吃刀量--背吃刀量表示已加工表面与待加工表面的垂直距离,故俗称切深.

3、切削三变形区的主要特点(掌握)

答:第一变形区:(基本变形区)是切削过程中的主要变形区,是切削力和切削热的主要来源。主要特征:剪切面的滑移变形..第二变形区:切屑底层与前刀面之间的摩擦变形区。主要影响切屑的变形和积屑瘤的产生。切削刀具磨损主要在这个区.第三变形区:工件已加工表面与刀具后刀面之间的挤压、摩擦变形区域。造成工件表面的纤维化与加工硬化。该区域对工件表面的残余应力以及后刀面的磨损有很大的影响。

4、切削的三种形态(掌握)

答:1.带状切屑特点:切削过程变形小,切削力小且稳定;已加工表面粗糙度低。对生产安全有危害。2.挤裂切屑:(节状切屑)特点:切屑冷硬度高,脆且易断,便于处理;变形相对较大,切削力波动较大,易产生振动;已加工表面粗糙度较高。3.单元切屑:特点:切削力波动很大,有振动;已加工表面非常粗糙,且有振纹

5、积屑瘤的产生机理(掌握)

答:在一定的温度和压力下,切削塑性金属时,切屑底层与前刀面粘结发生冷焊现象,使一部分切屑粘结在前刀面上形成积屑瘤.

6、积屑瘤的抑制措施(理解)

答:1)控制切削速度---控制切削速度使切削温度限制在300℃以下或380℃以上。(2)降低进给量进给量增大刀与屑的接触长度越长,从而形成积屑瘤的生长基础。若适当降低进给量,则可削弱积屑瘤的生成基础。(3)增大刀具前角若增大刀具前角,切削力减小,从而使前刀面上的摩擦减小。(4)使用切削液采用润滑性能较好的切削液可以降低前刀面的温度和刀具(5)减小前刀面的粗糙度前刀面粗糙,摩擦力较大(6)降低工件材料的塑性影响积屑瘤形成的主要因素是工件材料的塑性太好。

7、鳞刺的产生(理解)

答:鳞刺生成的原因是由于部分金属材料的黏结层积,而导致即将切离的切屑从根部发