静电纺丝_最终版

- 格式:ppt

- 大小:1.85 MB

- 文档页数:30

静电纺丝凝胶-概述说明以及解释1.引言1.1 概述静电纺丝是一种通过利用静电力将液体材料拉丝形成纤维的技术。

它被广泛用于纺织、医疗、能源、环境等领域,因其高效、简便的特点而备受关注。

静电纺丝的原理基于静电力的作用。

通过将液体材料注入到一个带正电荷的喷嘴中,通过高压电场的作用,使液体排列成一个带正电的液体柱。

由于带正电的喷嘴和地之间存在电荷差异,液体会被拉伸形成纤维状。

最终,在收集器上形成的纤维会自由落下并堆积形成凝胶状。

静电纺丝具有广泛的应用领域。

在纺织方面,它可以制造高强度、高透气性的纺织品,如纺织面料和滤料。

在医疗领域,静电纺丝技术可用于制造生物可降解的医用纤维,如人工血管和组织工程支架。

此外,静电纺丝还可以用于能源储存和转换领域,例如制备锂离子电池和柔性太阳能电池。

在环境方面,它被应用于大气污染的捕捉和水处理等领域。

然而,静电纺丝也存在一些缺点。

首先,该技术对原料的选择性较高,不同的材料可能需要不同的改善操作。

其次,在生产过程中,由于操作不当或环境因素的影响,纤维的直径和均一性可能会受到一定程度的影响。

此外,由于静电纺丝涉及高电压和高温,操作要求较高,需要专业知识和仪器设备的支持。

总之,静电纺丝作为一种有效的纤维制备技术,具有广泛的应用前景。

尽管存在一些挑战和限制,但通过进一步的研究和技术改进,相信静电纺丝将在未来得到更加广泛和深入的应用。

1.2 文章结构文章结构是写作过程中非常重要的一部分,它帮助读者更好地理解文章的整体架构和逻辑关系。

本文的结构主要分为引言、正文和结论三个部分。

首先,引言部分旨在给读者一个整体的概述。

在这部分中,我们将对静电纺丝进行简要介绍,并解释本文主要内容和目的。

接下来,正文部分是文章的核心部分,将具体阐述静电纺丝的原理、应用以及其优缺点。

在2.1节,我们将详细介绍静电纺丝的原理,包括静电纺丝的工作原理和原理解析。

2.2节将讨论静电纺丝在不同领域的应用,例如医学、纺织品和能源等方面。

静电纺丝操作说明静电纺丝是一种制备纳米纤维的重要技术,它具有操作相对简单、成本较低、可制备多种材料的纳米纤维等优点,在生物医学、能源、环境保护等领域有着广泛的应用。

以下将为您详细介绍静电纺丝的操作流程及注意事项。

一、实验前准备1、材料准备聚合物溶液:根据所需制备的纳米纤维材料,选择合适的聚合物(如聚苯乙烯、聚丙烯腈、聚乙烯醇等),并将其溶解在适当的溶剂(如二甲基甲酰胺、二氯甲烷、水等)中,制备成一定浓度的溶液。

收集装置:常用的收集装置有平板、旋转滚筒等,根据实验需求选择合适的收集装置。

注射器及针头:选择合适规格的注射器和针头,针头的内径会影响纺丝液的流速和所制备纳米纤维的直径。

2、设备检查静电纺丝设备:检查高压电源是否正常工作,电压调节是否灵敏;检查注射泵的运行是否平稳,流速控制是否准确。

环境条件:静电纺丝实验通常需要在相对干燥、清洁的环境中进行,以避免空气中的灰尘和水分对实验结果产生影响。

二、实验操作步骤1、安装注射器及针头将配制好的聚合物溶液吸入注射器中,安装好针头,并将注射器固定在注射泵上。

2、连接电源及收集装置将针头与高压电源的正极相连,收集装置与负极相连。

确保连接牢固,避免在实验过程中出现断路或短路的情况。

3、设置实验参数注射速度:根据聚合物溶液的性质和针头的规格,设置合适的注射速度。

一般来说,注射速度在 01 5 mL/h 之间。

电压:电压是影响静电纺丝效果的关键参数之一。

通常,电压在 5 30 kV 之间。

较高的电压可以产生更细的纳米纤维,但过高的电压可能会导致放电现象。

接收距离:接收距离指的是针头与收集装置之间的距离。

一般接收距离在 5 25 cm 之间。

接收距离的大小会影响纳米纤维的沉积形态和直径分布。

4、开启设备先开启注射泵,使聚合物溶液从针头缓慢挤出。

然后开启高压电源,逐渐增加电压,直到观察到稳定的泰勒锥形成,并开始有纳米纤维喷射到收集装置上。

5、实验过程监控在实验过程中,要密切观察纳米纤维的形态和分布情况。

静电纺丝碳膜一、引言静电纺丝技术是一种高效制备纳米纤维的方法,近年来在材料科学领域引起了广泛关注。

通过静电纺丝技术制备的碳膜具有优异的力学性能、电学性能和热学性能,因此在能源、环保、生物医学等领域具有广阔的应用前景。

本文将详细探讨静电纺丝制备碳膜的技术原理、工艺流程、性能表征以及应用领域,旨在为相关领域的研究者提供有价值的参考。

二、静电纺丝技术原理静电纺丝技术是一种利用高压静电场制备纳米纤维的方法。

在静电纺丝过程中,聚合物溶液或熔体在高压静电场的作用下形成射流,射流在电场中经历拉伸、细化、固化等过程,最终沉积在接收装置上形成纳米纤维膜。

通过调节溶液浓度、电压、接收距离等参数,可以实现对纳米纤维直径、形貌和结构的调控。

三、碳膜制备工艺流程利用静电纺丝技术制备碳膜的工艺流程主要包括以下几个步骤:1. 配置纺丝溶液:选择适当的聚合物作为碳源,将其溶解在合适的溶剂中,形成一定浓度的纺丝溶液。

2. 静电纺丝:将纺丝溶液置于静电纺丝机中,在高压静电场的作用下进行纺丝。

通过调节纺丝参数,如电压、接收距离、溶液流速等,控制纳米纤维的形貌和结构。

3. 热处理:将静电纺丝得到的纳米纤维膜进行高温热处理,使聚合物纤维碳化。

热处理过程中需要控制升温速率、碳化温度和保温时间等参数,以获得理想的碳膜结构。

4. 后处理:对碳化后的碳膜进行必要的后处理,如表面修饰、结构调控等,以提高其性能和应用价值。

四、碳膜性能表征静电纺丝制备的碳膜具有优异的力学性能、电学性能和热学性能。

为了全面评价碳膜的性能,需要进行一系列的性能表征。

常用的表征方法包括扫描电子显微镜(SEM)、透射电子显微镜(TEM)、拉曼光谱(Raman)、X射线衍射(XRD)、热重分析(TGA)等。

这些表征方法可以从微观结构、化学组成、热稳定性等方面对碳膜进行全面的分析和评价。

五、碳膜应用领域由于静电纺丝制备的碳膜具有优异的性能,因此在多个领域具有广泛的应用前景。

以下是一些主要的应用领域:1. 能源领域:碳膜可以作为锂离子电池、超级电容器等能源器件的电极材料,提高其能量密度和功率密度。

静电纺丝,电极材料

静电纺丝是一种利用静电力将高分子溶液或熔融聚合物纺成纤维的技术。

电极材料在静电纺丝过程中起着关键作用,它们能够产生静电场并将电荷传递给高分子溶液或熔融聚合物。

在静电纺丝过程中,电极材料被放置在纺丝装置的两侧。

通常使用的电极材料有金属材料和导电聚合物材料。

金属材料如不锈钢、铝和铜具有良好的导电性能,能够产生强大的静电场。

导电聚合物材料如聚苯胺和聚丙烯酰胺具有优异的导电性能和柔韧性,能够有效地传递电荷。

在静电纺丝过程中,电极材料的形状和结构也会对纤维的形成和性能产生影响。

通常使用的电极形状有平板状、圆柱状和网状等。

平板状电极适用于制备平面或膜状纤维,圆柱状电极适用于制备中空纤维,而网状电极则适用于制备纳米纤维。

除了电极材料和形状,静电纺丝过程中的其他因素也会对纤维的形成和性能产生影响。

例如,高分子溶液或熔融聚合物的浓度、流速和电场强度都会影响纤维的直径和形态。

此外,环境湿度和温度也会对纤维的形成和性能产生影响。

静电纺丝技术具有广泛的应用前景。

通过调控电极材料和工艺参数,可以制备出具有不同性能的纤维,如高强度纤维、导电纤维和生物可降解纤维等。

这些纤维在纺织、医药、能源和环境等领域具有重

要的应用价值。

静电纺丝是一种利用静电力将高分子溶液或熔融聚合物纺成纤维的技术。

电极材料在静电纺丝过程中起着关键作用,通过产生静电场并将电荷传递给高分子溶液或熔融聚合物。

电极材料的选择、形状和结构以及其他工艺参数都会对纤维的形成和性能产生影响。

静电纺丝技术具有广泛的应用前景,为纺织、医药、能源和环境等领域带来了新的发展机遇。

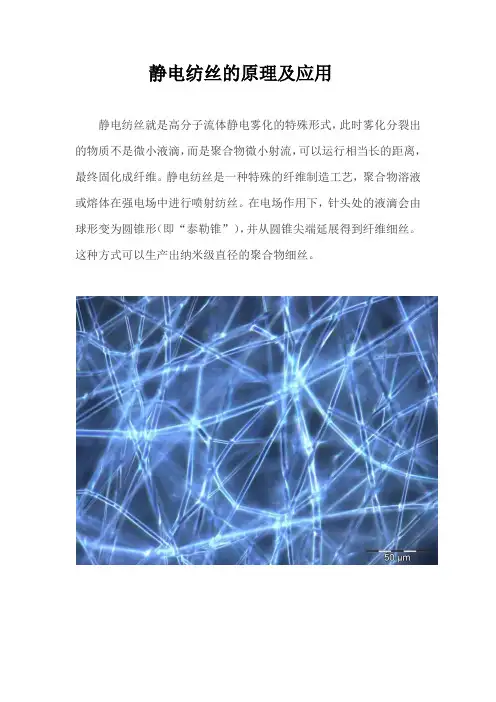

静电纺丝的原理及应用静电纺丝就是高分子流体静电雾化的特殊形式,此时雾化分裂出的物质不是微小液滴,而是聚合物微小射流,可以运行相当长的距离,最终固化成纤维。

静电纺丝是一种特殊的纤维制造工艺,聚合物溶液或熔体在强电场中进行喷射纺丝。

在电场作用下,针头处的液滴会由球形变为圆锥形(即“泰勒锥”),并从圆锥尖端延展得到纤维细丝。

这种方式可以生产出纳米级直径的聚合物细丝。

原理将聚合物溶液或熔体带上几千至上万伏高压静电,带电的聚合物液滴在电场力的作用下在毛细管的Taylor锥顶点被加速。

当电场力足够大时,聚合物液滴克服表面张力形成喷射细流。

在细流喷射过程中溶剂蒸发或固化,最终落在接收装置上,形成类似非织造布状的纤维毡。

装置静电纺丝的装置主要由推进泵、注射器、高压电源以及接收装置组成。

其中,高压电源的正极与负极分别与注射器针头和接收装置相连,而接收装置的形式也是多样化的,可以是静止的平面、高速转动的滚筒或者圆盘。

纺丝的参数设置、环境条件等对纺丝过程的影响至关重要。

影响因素静电纺丝法制备纳米纤维的影响因素很多,这些因素可分为溶液性质,如黏度、弹性、电导率和表面张力;控制变量,如毛细管中的静电压、毛细管口的电势和毛细管口与收集器之间的距离;环境参数,如溶液温度、纺丝环境中的空气湿度和温度、气流速度等。

溶液黏度对纤维性能的影响同轴静电纺丝同轴静电纺是在静电纺的基础上改造而来,其基本原理是在两个内径不同但同轴的毛细管中分别注入芯质和壳质溶液,二者在喷头末端汇合,在电场力的作用下固化成为复合纳米纤维。

同轴静电纺丝解决了纺丝时纺丝液必须是均一体系的缺陷,所制备的同轴纤维在均匀性、连续性上都优于其它方法得到的纤维。

采用同轴静电纺丝的方法可以制得中空纤维和纳米复合纤维等。

应用静电纺丝技术制备的纳米纤维,具有比表面积大、孔隙率高、尺寸容易控制、表面易功能化(如表面涂覆、表面改性)等特点,在许多领域都有重要的应用价值。

静电纺丝技术在构筑一维纳米结构材料领域已发挥了非常重要的作用,应用静电纺丝技术已经成功的制备出了结构多样的纳米纤维材料。

静电纺丝原理及研究进展摘要纳米纤维具有直径小、比表面积大以及易于实现表面功能化的优点,受到广泛的关注。

在众多制备纳米纤维的方法中,静电纺丝是一种高效的技术,越来越引起人们的关注。

简述了国内外静电纺丝的研究现状;介绍了静电纺丝的制备原理、静电纺丝装置的改进、影响纤维成形的主要工艺参数及纤维形态;叙述了静电纺丝纳米纤维在过滤材料、生物医学和传感器等方面的应用;展望了静电纺丝的发展方向。

关键词:静电纺丝;发展;原理;应用1 国内外研究现状美国的有关静电纺丝的文献占了全世界的一半以上,总体看来国外的静电纺丝技术较国内的系统和完善。

国外对静电纺丝的研究主要集中在以下几个方面:(1)研究多种合成聚合物和天然聚合物的静电纺丝工艺,分析影响纺丝的因素及其纤维表征。

(2)研究电压、喷丝口与接收屏之间的距离、纺丝液的浓度和流量等静电纺丝工艺参数对静电纺纤维的直径及表面形态的影响,分析纺丝工艺的规律,以建立各工艺参数关系的理论模型。

(3)静电纺丝所得制品在生物领域中的应用研究(4)静电纺丝装置和方法上的创新,是近来静电纺丝研究中的一个热点。

与国外相比,国内的研究大约从2002年开始,东华大学研究了静电纺丝的工艺参数对聚丙烯腈纤维直径的影响[8],同济大学进行了导电聚合物纳米纤维静电纺丝工艺的研究[9],北京化工大学用静电纺丝法制得聚乳酸纳米纤维无纺毡[10],中国科学院用静电纺丝法制得了纳米级聚丙烯腈纤维毡[11]。

总之国内的静电纺丝起步较晚,对静电纺丝的研究主要是通过选择适当的聚合物溶液纺制纳米级纤维,目前还着重于工艺参数对纤维形貌和直径的影响及其纤维形貌的分析。

2 静电纺丝基本原理及装置2.1 静电纺丝基本原理一般的静电纺丝装置包括高压电源、溶液储存、喷射和接收装置,相对应可以分为5个过程:流体带电、泰勒锥的形成、射流的细化、射流的不稳定和纤维的接收[12]。

其中最重要的是泰勒锥的形成。

溶液处于储液管中,有外加电极时会在电场作用下形成液滴,没有外加电极作用时,由于重力作用,在溶液与管壁的粘附力、本身的粘度和表面张力的作用下形成悬挂在管口的液滴,在电场力的作用下液滴表面布满了电荷,电荷之间的库仑斥力与液滴表面张力相反,当电场强度增大时,液滴表面的电荷密度增大,库仑斥力大于表面张力,液滴曲率发生变化被拉长成锥形,锥角为49. 3b,这一带电液体称为泰勒锥。

静电纺丝参数静电纺丝是一种制备纳米纤维的方法,其参数对纤维的形态和性质有着重要的影响。

以下是静电纺丝的几个重要参数及其影响。

1. 电压电压是静电纺丝中最重要的参数之一。

它决定了纤维的直径和形态。

一般来说,电压越高,纤维直径越细,形态越细长。

但是,当电压过高时,会导致纤维断裂或形态不稳定。

因此,需要根据具体情况选择适当的电压。

2. 溶液浓度溶液浓度也会影响纤维的直径和形态。

一般来说,溶液浓度越高,纤维直径越粗,形态越短粗。

但是,当溶液浓度过高时,会导致纤维形态不稳定或堵塞喷嘴。

因此,需要根据具体情况选择适当的溶液浓度。

3. 喷嘴距离喷嘴距离是指喷嘴与收集器之间的距离。

它决定了纤维的拉伸程度和形态。

一般来说,喷嘴距离越远,纤维拉伸程度越大,形态越细长。

但是,当喷嘴距离过远时,会导致纤维断裂或形态不稳定。

因此,需要根据具体情况选择适当的喷嘴距离。

4. 收集器形态收集器形态也会影响纤维的形态。

一般来说,收集器形态越平坦,纤维形态越平直。

但是,当收集器形态过平坦时,会导致纤维堆积或形态不稳定。

因此,需要根据具体情况选择适当的收集器形态。

5. 气流速度气流速度是指喷嘴周围的气流速度。

它决定了纤维的拉伸程度和形态。

一般来说,气流速度越大,纤维拉伸程度越大,形态越细长。

但是,当气流速度过大时,会导致纤维断裂或形态不稳定。

因此,需要根据具体情况选择适当的气流速度。

总之,静电纺丝的参数对纤维的形态和性质有着重要的影响。

需要根据具体情况选择适当的参数,以获得理想的纤维形态和性质。

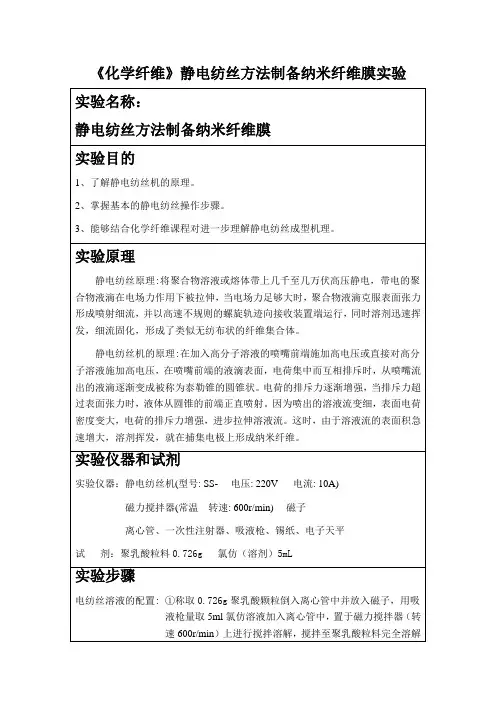

《化学纤维》静电纺丝方法制备纳米纤维膜实验为止;②静置10分钟,得到稳定的聚乳酸氯仿溶液。

静电纺丝过程: ①用注射器抽取一定量的的电纺溶液,保证注射器针尖为锥状;②将高压正极金属夹夹在注射器金属针头上;③在收集滚轴上裹上一层锡纸;④关上电纺仪器门,打开电源;⑤调节仪器参数:负高压(电压表:- 9.99;电流表: -0.05)正高压(电压表: 10. 04;电流表: 0.00)速度设定2mm/min距离设定30mm增量控制1.00;⑥点击仪器开始按钮进行纺丝;⑦得到适量纤维后,关闭仪器,取出覆有纤维的锡纸;干燥处理:将纤维用锡纸包裹起来放入烘箱进行烘干,除去未干燥完的溶剂和水。

纤维电镜观察拍照:取部分纤维进行电镜观察并拍照分析。

数据处理放大倍数:5000倍Area Mean Min Max Angle Length1 0.53 95.873 50.595 194 52.784 10.24放大倍数:2000倍Area Mean Min Max Angle Length1 1.385 92.629 53 197 52.696 10.421 放大倍数:500倍Area Mean Min Max Angle Length1 9.204 103.57 69.979 161.26 61.928 17.4362 9.73 123.619 69 232.167 48.366 18.526放大倍数:500倍Area Mean Min Max Angle Length1 59.172 113.917 87 158 14.036 21.1442 78.895 119.5 60 175 0 28.2053 52.597 117.536 52 176 4.086 17.9944 72.321 128.545 80 192 0 25.641分析结果随着电压的升高,纤维的平均直径减小,这是因为随着纺丝电压的增加,纤维的外观形态变化不大,但是聚合物射流表面聚集了越来越多的电荷,这些电荷在射流表面相互排斥,从而使得电场力对射流有更强的拉伸,最终生成更细的纤维网。

静电纺丝技术制备纤维材料静电纺丝技术是一种重要的纤维制备方法,通过利用静电力将高分子材料以纤维的形态从导丝器喷射出来,经过固化处理后形成纤维材料。

该技术具有简单、高效、低成本、可控性强等优势,逐渐发展成为纤维材料制备领域的关键技术之一。

静电纺丝技术的基本原理是利用静电力将高分子溶液或熔体形成的单体或聚合物喷射到一个带有电荷的金属导丝上,然后通过控制静电力的强度和喷射速度,使高分子材料在导丝上逐渐凝聚成纤维状。

最后,经过固化处理,纤维材料获得其最终的物理和化学性质。

静电纺丝技术具有广泛的应用领域,可以制备各种类型的纤维材料。

首先,该技术可以用于制备纤维素基材料,如生物降解的纺织纤维、纸浆纤维等。

其次,基于静电纺丝技术,可以制备各种合成高分子材料的纤维,如聚酯纤维、聚酰胺纤维、聚乙烯纤维等。

此外,静电纺丝技术还可以应用于制备金属纳米线、复合纤维材料、纳米纤维膜等。

这些纤维材料在纺织、医学、电子、环境领域等都有着广泛的应用。

静电纺丝技术在实际应用中具有很多优势。

首先,该技术可以制备出直径很细的纤维,具有高比表面积和高孔隙度,这些特性使得其在吸附、过滤、传感、增强材料等方面具有广泛的应用空间。

其次,静电纺丝技术可以通过改变静电力的参数和控制喷射速度,实现对纤维形态、结构和性能的精确调控。

这使得纤维材料可以根据不同需求进行设计和定制。

此外,静电纺丝技术还具有简单、高效、低成本的特点,适用于大规模生产和工业化制备。

然而,静电纺丝技术也存在一些挑战和局限性。

首先,由于静电纺丝过程中纤维的形成主要依赖静电力,在湿度较高的环境下容易出现纤维形变、聚集和团块等问题。

其次,静电纺丝技术对高分子材料的物理和化学性质有一定的要求,例如材料的表面张力、电导率、粘度等。

这些限制了纤维材料的种类和应用范围。

此外,静电纺丝技术在工业化生产中需要考虑纤维形态的均一性和稳定性,以及设备的性能和可靠性等问题。

综上所述,静电纺丝技术作为一种纤维材料制备方法,具有广泛的应用前景和潜力。

静电纺丝技术的研究及应用静电纺丝技术是近年来逐渐走入人们的视野的一种前沿技术,在材料理论和制备领域有着广泛应用,可用于制备高性能的纤维素材料、药物载体、纳米纤维膜等等。

随着生物、纺织、材料等多领域的专家的积极研究和不断探索,静电纺丝技术的研究和应用也越来越成熟。

本文主要从静电纺丝技术的原理、特点、研究现状、应用前景等方面探讨了静电纺丝技术的研究及应用。

一、静电纺丝技术的原理与特点静电纺丝技术源于自然界中的电场纺丝过程,其原理主要是利用静电场将溶液中的高分子聚集成无数个亚微米级的纤维,从而制得具有微纳级直径的纤维素材料。

这种技术的主要特点是工艺条件宽松,纤维细度可以控制在亚微米级范围内,同时产品的物理性质也具有优异的特点,如高比表面、高缺陷密度、高孔隙率以及自组装等特性。

二、静电纺丝技术的研究现状静电纺丝技术的发展历程大致分为三个阶段:早期的电动梳法,中期的双液法和后期的自由表面法,现如今已经形成了一系列的国际标准和实验室技术,成为了一种重要的微纳技术手段。

从材料制备、物性研究和应用开发等多个方向,国内外学者已经开展了大量的研究工作。

材料制备方面,从早期的聚合物纤维制备,到后来的功能材料(如药物载体、生物材料、锂离子电池电极材料等)制备,再到最近的生物/无机杂化材料的制备,静电纺丝技术已经不仅仅是一种纤维制备技术,而是逐步向功能材料的制备拓展。

在这些方向上,发现了一些新的杂化材料系统,如纤维素/生物大分子、纤维素/无机杂化纤维等。

在物性研究方面,针对静电纺丝纤维性质的研究主要涉及到静电纺丝纤维的形貌、结构、力学和表面性质等方面。

同时,也涉及到静电纺丝材料的水和药物释放性能、生物相容性、抗菌性能等。

在应用方面,静电纺丝技术的应用范围非常广泛,主要包括了医学领域(药物输送、伤口敷贴、组织工程支架)、纳米器件领域(传感器、场发射器、薄膜电容器等)、能源材料领域(锂离子电池、超级电容器、光伏材料等)以及环保领域等。

静电纺丝技术的研究摘要:文章介绍了静电纺丝制备纳米纤维的技术,详细地介绍了这种技术的优点,以及它在各个方面广泛的应用。

此外,虽然它具有很多的优点,但目前也仍然存在一些问题,我们也对此进行了探讨。

关键词:静电纺丝纳米纤维应用原理前言:近年来,纳米结构材料,如纳米纤维、纳米管,由于其尺寸效应十分显著,在光、热、磁、电等方面的性质和体材料明显不同,出现许多新奇特性,因此收到了研究人员的高度重视。

纳米纤维最大的特点就是比表面积大,从而导致其表面能和活性的增大,产生小尺寸效应、表面或界面效应、量子尺寸效应、宏观量子隧道效应等,在化学、物理性质方面表现出特异性[1]。

电纺技术是一种简单和通用的获得连续微米级别以下的超细纤维的方法。

通过电纺的方法可以制备出多种纳米纤维,包括氧化物纤维,高子分聚合物纤维等。

静电纺丝方法制备的纳米纤维,具有纳米尺寸的直径,高比表面以及纤维之间形成的微小孔隙[2]。

纳米纤维、静电纺丝都是一些新事物,具有广阔的发展前景。

可以用于组织工程、人造器官、药物传递和创伤修复等。

另外,对植物施用杀虫剂是纳米纤维可能大规模应用的又一个领域。

但当前的静电纺丝技术还不成熟,有待于深入地研究,以制得高质量的纤维并能使纳米纤维的制备实现产业化[3]。

一静电电纺丝技术静电纺丝技术(electrospinning)在国内一般简称为电纺,其是一种利用聚合物流体在强电场作用下,通过金属喷嘴进行喷射拉伸而获得直径为数十纳米到数微米的纳米级纤维的纺丝技术。

通过静电纺丝技术得到的纳米级纤维具有直径小、表面积大、孔隙率高、精细程度一致等特点,在组织工程、传感器、工业、国防、农业工程等领域具有极大的发展潜力,而且其在医药领域诸如伤口敷料、控制释放体系等方面也有着巨大的应用前景[5]。

从科学基础来看,这一发明可视为静电雾化技术的一种特例。

静电雾化与静电纺丝的最大区别在于:两者所使用的工作介质不同。

静电雾化采用的是粘度较低的牛顿流体;而静电纺丝采用的是粘度较高的非牛顿流体。

静电纺丝(Electrospinning)是一种利用静电力将高分子溶液或熔体拉伸成纤维的纳米级制备技术。

这一过程通常涉及以下几个步骤:

1. 准备溶液:首先,将高分子材料溶解在适当的溶剂中,制备成均匀的溶液。

对于某些高分子,可能需要加热使其溶解。

2. 静电施加:将导电针插入高分子溶液中,并通过高压电源施加静电,使针尖带电。

这通常需要一个高电压发生器和一个接地的收集板。

3. 液滴形成:在静电作用下,溶液中的高分子颗粒会被带电并聚集在针尖附近,逐渐形成一个带电的液滴。

4. 纤维拉伸:当液滴的体积和质量增加到一定程度,静电力足以克服液滴的表面张力时,液滴会从针尖喷射而出,形成纤维。

5. 纤维收集:带电的纤维在空中飞行,逐渐失去溶剂并固化,最后落在接地的收集板上,形成纳米纤维膜。

6. 后处理:收集的纳米纤维膜可能需要经过干燥、热处理或其他化学处理过程,以提高其性能或赋予其特定的功能。

静电纺丝过程中,纤维的直径可以通过调整溶液的性质、施加的电压和收集板与针尖之间的距离等参数来控制。

这种技术可以用来制备具有不同形态和结构的纳米纤维,如无序网络、有序排列或特定图案的纤维。

静电纺丝在纳米材料科学、生物医学工程、纺织品制造等领域有着广泛的应用前景。