PLC和直流驱动控制的龙门刨控制系统改造

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

龙门铣床数控化改造

一、龙门铣床数控化改造概述

龙门铣床数控化改造是指将普通的龙门铣床进行数控改造,使其能够

按照设置的程序自动运行,以实现自动化的外形加工功能,经过数控改造后,可实现多种加工模式及更高精度的加工结果。

数控化改造可以提高龙

门铣床的效率,节约大量加工时间,有效的提高企业的生产效率,进而提

升企业的经济效益。

二、数控化改造优势

1、操作简便:由于采用了数控技术,只需修改加工程序即可实现快

速更换产品,使操作更为简便,减少人工操作次数,大大提高了生产效率。

2、加工精度高:数控技术采用程序控制,可以准确控制尺寸加工参数,更加准确的实现各种尺寸的加工,提高工件的加工精度。

3、安全性高:数控化改造后可以保证操作更为安全可靠,无需有人

员手动操作铣刀,可以减少事故及伤害的几率,进而提高安全性。

三、数控化改造实施方案

(1)确定目标:首先要明确改造的目标,包括改造的设备、改造的

内容等。

(2)制定方案:根据改造的目标,要有完善的方案,应包括改造方案、技术规格及计划等。

(3)实施改造:根据方案进行数控化改造,完成安装及调试等工作,工作要求符。

小型冲床控制电路plc改造设计小型冲床是一种常用的金属加工设备,广泛应用于电子、汽车等行业。

而PLC(Programmable Logic Controller)是一种可编程逻辑控制器,其具有高度可靠性和灵活性,被广泛应用于工业自动化控制系统中。

本文将探讨如何利用PLC对小型冲床进行改造设计,以提高其控制精度和生产效率。

我们需要了解小型冲床的工作原理。

小型冲床通过电机驱动传动机构,将动力传递给冲头,从而对金属材料进行冲击加工。

传统的小型冲床通常采用机械控制,其控制精度和生产效率有限。

而通过PLC控制,可以实现对小型冲床的精确控制,提高加工质量和生产效率。

在PLC改造设计中,我们首先需要将小型冲床的控制系统与PLC连接起来。

可以通过传感器、执行器等设备将小型冲床的工作状态反馈给PLC,以实现对冲床的监测和控制。

同时,PLC可以通过输出信号控制冲床的动力传递机构,实现对冲床的精确控制。

为了提高小型冲床的控制精度,我们可以利用PLC的高速计数器和定时器功能。

通过对传感器信号的计数和计时,可以实时监测冲床的工作状态,并及时调整控制参数。

例如,可以设置冲床的下压时间和下压力度,以适应不同材料的加工要求。

同时,利用PLC的PID控制功能,可以实现对冲床加工过程中的负载和速度的精确控制,提高加工质量和稳定性。

PLC还可以实现小型冲床的自动化控制。

通过编写逻辑控制程序,可以实现对冲床的自动启停、自动调节等功能。

例如,可以设置冲床的自动循环加工,通过PLC控制冲床的启停和加工参数,实现对工件的连续加工。

同时,可以通过PLC与上位机的通信,实现对冲床的远程监控和控制,提高生产效率和管理水平。

在PLC改造设计中,还需要考虑冲床的安全性。

可以通过PLC的安全输入和输出模块,实现对冲床的安全监控和控制。

例如,可以设置冲床的急停按钮和安全门开关,通过PLC实时监测这些信号,并及时停止冲床的工作,保护操作人员的安全。

通过PLC的改造设计,可以实现对小型冲床的精确控制和自动化控制,提高加工质量和生产效率。

B2012A型龙门刨床PLC模拟控制台的设计摘要:本模拟控制台以B2012A型龙门刨床为原型,完全按照B2012龙门刨床电气原理、动作及保护要求设计,继电控制部分采用三菱FX2N型可编程控制器取代,直流传动采用西门子6RA28直流调速装置。

关键词:直流调速龙门刨床 PLC 6RA280 引言我院07年计划开设维修电工高级培训课程,需添置相应设备。

另根据《维修电工国家职业标准》对维修电工高级工技能考核电气故障检修部分要求:“根据设备资料,排除B2012A龙门刨床、经济型数控、中高频电源、三相晶闸管、可编程控制器等机械设备控制系统及装置的电气故障。

[1]”故决定以B2012A型龙门刨床为原型,并进行PLC直流调速改造,制作PLC模拟控制台作为维修电工高级工大型设备维修部分项目的培训考核设备,即为本文所述设计。

1 龙门刨床原系统简介1.1 龙门刨床的基本结构龙门刨床是机械工业的主要工作母机之一,在工业生产中占有重要位置。

[2]其结构如右图所示:横梁夹紧于左右立柱,可上下移动。

并装有可横向移动并垂直进给的左右两个垂直刀架,刀架上可装刨刀。

左右两立柱上还分别设有可上下移动并横向进给的左侧刀架和右侧刀架,工作台(又称刨台)放在底座导轨上,可作往复运动。

1.2 B2012A型龙门刨床原控制系统特点济南第二机床厂设计制造的A系列龙门刨床主拖动系统是采用以电机扩大机作为励磁调节器的直流发电机—电动机系统,它采用调节直流电动机电压来调节电动机的速度,并采用两级齿轮变速箱变速的机电联合调速方法。

[2]1.2.1 工作台运动特点工作台有前进、后退、步进、步退、低速、磨削等环节。

右图为工作台自动往返时的速度图。

1.2.2 横梁工作特点横梁设有放松、夹紧、上升、下降等动作。

B2012A型龙刨采用横梁夹紧电动机的正反转实现横梁的加紧、放松。

横梁上升、下降由横梁升降电动机来完成。

1.2.3 刀架工作特点 B2012A型龙刨采用交流电动机拖动的机械进刀方法,由控制机械与电器共同完成。

plc改造方案在现代工业生产中,PLC(可编程逻辑控制器)是一种不可或缺的设备。

它能够通过程序来控制机械或工艺过程,提高自动化水平,提供高效率和精确性。

然而,随着技术不断发展,许多企业面临着旧版PLC系统更新和改造的问题。

因此,本文将探讨PLC改造的方案和重要性。

首先,为什么企业需要进行PLC改造呢?一方面,改进旧版PLC系统可以提高操作效率,减少人工错误。

随着时间的推移,旧版PLC系统可能会面临性能下降,容易出现故障,从而导致生产延误和损失。

通过更新和改造,企业可以确保系统的稳定性和可靠性。

另一方面,PLC改造还能实现功能的扩展和提升。

如增加新的输入/输出模块、改进通讯接口等,使PLC系统更加适应企业的特定需求。

其次,PLC改造方案应该包括哪些要素呢?首先是评估和分析。

企业应该对现有的PLC系统进行全面的评估,确定存在的问题和需求。

这可以通过与相关人员沟通、观察操作过程以及检查系统日志等方式来完成。

然后,企业需确定改造目标,并制定详细的改造计划。

改造计划应包括时间表、预算、人力资源和所需的技术支持等,以确保改造过程的顺利进行。

接下来,企业需要选择合适的PLC系统供应商和解决方案。

在选择供应商时,企业应重点考虑其经验、信誉和技术支持能力。

确保供应商有足够的经验和专业知识,能够提供适合企业需求的解决方案。

与供应商进行有效沟通,确保项目的成功实施和后续的支持服务。

在PLC改造的过程中,考虑到工业互联网的趋势,企业可以考虑将PLC系统与云平台进行集成。

通过将PLC系统与云平台连接,企业可以实现实时监控、数据采集和远程控制等功能。

这有助于企业实现更高的自动化水平,提高生产效率和管理效益。

同时,借助云平台的强大计算能力,企业可以利用大数据技术进行数据分析和优化生产过程。

此外,PLC改造过程中的培训和维护也非常重要。

企业应为员工提供PLC系统的培训,确保他们能熟悉新系统的操作和维护。

此外,企业还应与供应商建立良好的合作关系,获得及时的技术支持和维护服务。

PLC变频控制柜改造方案2011年06月23日一、现状分析及改造目的意义1、仪表控制柜内控制系统布线杂乱,易出现故障。

2、变频控制部分接线混乱,操作面板随意摆放无法牢靠固定且操作人员无法及时调整参数,存在安全隐患。

3、动力系统存在缺陷导致电机经常烧毁,致使维护成本提高。

4、控制柜内工控机为普通家用电脑,无防尘罩且内部电路直接裸露在外,易造成灰尘过多导致短路现象发生及触电危险,工控机系统长时间运行存在安全缺陷。

5、控制柜内部粉尘过多且温度超高,原冷却系统存在设计缺陷。

6、PLC系统控制柜已使用1年,未经过任何专业的维护与保养。

为了确保安全生产,保证设备正常运行,建议对PLC系统控制柜内部整体清洁清扫、动力部分优化、冷却系统改造、防尘处理以及工控机更新改造,定期维护保养。

达到控制系统、变频系统、动力系统安全正常运行。

二、仪表控制系统改造主要内容1、整理原控制柜内部控制电路及动力电缆电线2、将现有操作面板迁移至控制柜外部,制作成操作面板形式3、对动力系统进行优化增加过流过载保护以及电流电压显示。

4、建议更换原家用电脑,改用工程专用工控机。

5、防尘、高温、降温等处理(1)增加专业控制柜防尘窗增加空气流动,定期清扫及更换。

(2)配置温度感应系统智能降温,达到节能改造目的。

(3)原冷却系统为水循环系统,易造成控制柜内湿度过大,加快元器件老化以及生锈等现象产生。

建议更换专业控制柜冷却系统以确保控制柜内元器件安全运行及使用寿命。

6、定期进行专业控制柜维护保养及系统安全检测等检查项目。

确保系统安全运行。

三、注意事项:1、所有作业尽可能在不影响设备运行的情况下进行。

2、所有工作按相关国家标准进行完成。

3、施工单位做好安全防护措施。

4、具体施工与现场结合。

5、施工完毕做好现场清洁工作。

6、面板及柜内元器件均有控制回路标示,且一一对应。

四、相关标准1、《仪表工程接地施工及验收规范》SH3081-972、《仪表配管配线设计验收规范》SHJ3019-923、《仪表信号报警联锁控制系统施工及验收规范》HG20511-924、《通用用电设备配电设计规范GB50055—93》5、《电气工程施工质量验收规范GB 50303-2002》。

PLC毕业设计----PLC毕业设计题目汇总P1.PLC物料运输线控制系统P2.基于PLC的数控机床P3.基于PLC的全自动注塑机P4.基于PLC的全自动药品包装机P5.3层PLC控制电梯P6.PLC控制电梯P7.PLC控制自动门的设计P8.PLC面粉厂设计2P9.X62W万能铣床电气控制的PLC改造P10.三菱分拣装置的PLC控制系统P11.分拣装置的PLC控制系统P12.办公楼五层电梯的PLC控制系统设计P13.基于PLC的全自动洗衣机P14.基于PLC的数控钻床P15.基于PLC的电机故障诊断系统设计P16.基于组态王的PLC温度控制系统设计P17.油田污水处理的PLC控制系统设计P18.电动葫芦PLC控制与遥控改造P19.立体车库PLC控制系统P20.基于PLC的全自动轮胎硫化机P21.基于PLC糖果包装机的系统设计P22.plc在干燥冷冻机中的应用P23.基于plc的排水系统控制设计P24.立体车库PLC控制系统P25.基于PLC的数控机床T功能的实现P26.plc触摸屏控制电动机正反转P27.基于西门子PLC的电梯P28.基于PLC的全自动洗衣机P29.钢板矫正机的PLC控制系统设计P30.PLC在龙门刨床改造中的应用P31.plc交通灯设计P32.立体车库PLC控制系统P33.基于PLC数控钻孔机控制系统设计P34.PLC玻璃生产流水线P35.PLC地铁屏蔽门系统设计P36.PLC控制的变电站检测系统P37.PLC恒压供水系统P38.卧式镗床plc控制系统设计P39.基于PLC 的定量称量与控制P40.PLC玻璃生产流水线P41.桥式天车的PLC控制的虚拟凸轮控制器的开发P42.油脂浸出设车间PLC控制系统P43.plc 在三相异步电机控制中的应用P44.PLC传送带控制系统P45.PLC在电网备用自动投入中的应用P46.plc在岸边集装箱起重机上是应用P47.plc在石油储运自动化系统中的应用P48.PLC小型吊车的控制线路P49.PLC小车填装`控制系统P50.PLC控制机械手设计P51.PLC控制锅炉输煤系统P52.PLC玻璃翻转机的控制P53.PLC自动门控制系统P54.PLC运输机控制系统P55.PLC锅炉灭火保护系统P56.T68镗床plc控制系统设计P57.XA6132万能铣床电气控制的PLC改造P58.三相鼠笼式异步电动机的Y--△起动PLC控制P59.三相步进电动机的PLC控制系统设计P60.三菱PLC简易电子计算器P61.停车自动化PLC控制系统P62.基于PLC控制的加热炉温度串级控制系统设计P63.基于PLC温度控制系统设计P64.基于PLC电热水器水箱水位检测系统的设计P65.基于PLC的全自动洗衣机P66.基于PLC的全自动药品包装机P67.基于PLC的刨台控制系统设计P68.基于PLC的加热反应炉自动控制系统的设计P69.基于PLC的往复式牵引机的电控系统设计P70.基于PLC自动重合闸P71.基于PLC转速电流双闭环数字直流调速系统的设计P72.家用浴缸水温的PLC控制P73.水箱水温的PLC控制P74.污水处理PLC控制系统设计P75.燃油锅炉控制电路PLCP76.用PLC控制步进电机P77.由PLC控制的马达转子专用车床P78.立体车库PLC控制系统P79.西门子S7-200PLC煤矿瓦斯监控系统P80.1007407767基于plc的温室大棚的控制系统的设计P81.1093287185)基于PLC的循环彩灯P82.基于智能仪表和PLC箱式炉电气控制系统设计P83.基于PLC的直流调速监控系统的设计P84.PLC切片机控制系统的设计P85.三相鼠笼式异步电动机的Y--△起动PLC控制P86.磨床PLC控制系统的设计P87.基于单片机的PLC编程控制器P88.三菱物料分拣装置的PLC控制系统P89.基于PLC控制的编织带自动切带机电气系统设计P90.PLC的温度双模控制P91.点火线圈引脚装配机PLC控制系统P92.半精镗床专用机床PLC电控系统的设计P93.plc在数控回转台上的应用P94.西门子PLC步进电机直接控制P95.基于西门子PLC的电梯P96.基于西门子PLC S7-200的三层电梯模拟控制系统设计P97.基于PLC的分拣装置控制系统设计P98.基于PLC的电机故障诊断系统设计P99.应用plc对轴承专用车床的改造P100.PLC自动封箱P101.PLC在工业锅炉自动控制中的应用P102.四层电梯PLC控制系统设计P103.PLC在人造晶体制造设备中的应用P104.PLC控制的对辊破碎机P105.攻丝车床电气控制系统设计PLCP106.PLC在主变压器自动灭火系统中的应用P107.PLC曝气池溶解氧控制技术P108.转台式组合机床PLC控制系统的设计P109.PLC在机械传动中的应用P110.基于PLC的混凝土搅拌站控制系统设计P111.基于PLC的自动售货机的设计P112.基于PLC的污水处理系统的设计P113.基于PLC的电热锅炉控制系统P114.基于西门子PLC的加热炉炉温PID控制研究P115.基于PLC城市照明控制系统的设计P116.西门子s7-200的PLC的4层电梯设计P117.基于PLC 温室大棚系统设计P118.基于PLC的银行排队叫号系统设计P119.PLC在四柱液压机上的应用P120.基于PLC的锅炉温度控制P121.基于PLC的PWM变频调速系统研究P122.PLC锅炉水温串级调节监控系统设计P123.基于plc的智能照明控制系统的设计P124.PLC商店自动门控制P125.PLC控制中小型蒸汽锅炉智能燃烧系统设计。

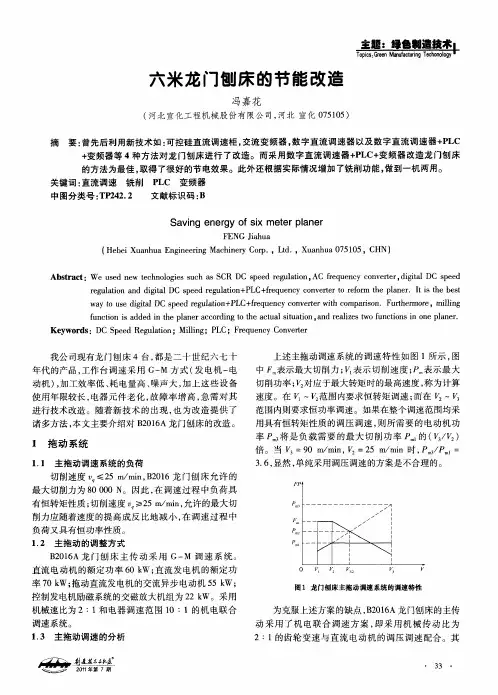

龙门刨床PLC与变频技术化改造作者:摘要:龙门刨床是机械工业的主要工作母机之一,在工业生产中占有重要的位置,是常见的大型机械加工设备,老式的龙门刨床的拖动系统是交磁放大机的调压调磁闭环系统。

控制元件多且烦杂,元器件型势老化,使用中控制水平及控制精度都较落后,且控制系统经常出现问题,给维修带来相当大的困难,维修成本不断增大。

但是由于数控机床的代价太高,对中小型企业来说成本太大,所以更新一台机床不是很容易的,因此,就对于龙门刨床的传动特点,加工性能,和要求进行分析,在此设计一套低成本低又能有效解决以上不足之处的方案。

龙门刨床的主拖动采用调速范围宽、节能效果显著的变频器,用PLC(可编程序控制器)实现开关量逻辑控制和变频电动机的转速控制。

这种方法易学易用,设计复杂的控制程序可以节约大量的设计时间。

文章采用了PLC程序设计控制的方法,用它设计了龙门刨床工作台的自动运行程序和横梁升降控制程序,还介绍了控制系统的硬件,根据原有直流调速系统的实际调速范围和负荷,选择了变频电动机、变频器的型号,给出了电力拖动系统的主回路电路图、PLC 和变频器的外部接线图。

因而,本设计通过对龙门刨床的运动特点进行分析,将以B2012A为例,根据龙门刨床的控制线路,用可编程控制器和变频器对其进行改造。

关键词:龙门刨床 PLC(可编程控制器)变频调速Abstract :longmen planer i s the mechanical industry, one of the main machine tool s in i ndustrial producti on, occupies an important positi on i s common large mechanical processing equi pment, ol d-fashi oned longmen planer drag system is FangDaJi into the pressure regulating adj ustable magnetic magnetic l oop system. Control elements and tumul tuous, components, use of potential agi ng control accuracy and control level are relati vel y backward, and control system often appear problem, to maintenance bri ngs considerable difficulty, maintenance costs conti nue to i ncrease. But because the pri ce i s too hi gh, nc machi ne for small andmedium-sized enterpri se that cost i s too big, so update a machi ne is not easy, therefore, i t i s for the drivi ng characteri sti cs of longmen planer, processi ng properties, and requirements anal ysi s, i n thi s desi gn a l ow-costlow and coul d effectively sol ve the above shortcomings scheme. Longmen planer Lord drag adopts wide speed range and frequency converter, remarkable energy saving with PLC (programmable controller) to implement the switch quantity l ogi c control and frequency conversi on motor speed control. Thi s method is easy to use, easy control program desi gn complex can save a lot of desi gn time. Thi s paper adopts the PLC program desi gn control methods, and use i t desi gned the longmen planer of workbench run the program automatically controlprocedures, lifting and beams of the control system are i ntroduced, accordi ng to the origi nal hardware dc speed control system with load the actual speed range, chose frequency conversi on motor, frequency converter type electric drive system, and gives the main l oop of the circui t di agram, PLC and inverter external hookup. Thus, thi s design through the movement of l ongmen planer, analyzes the characteri stic with B2012A as an example, according to the control circuit, longmen planer with PLC and inverter to retrofit.Keywords: longmen planer PLC (programmable controller) frequency control一、绪论(一)龙门刨床简介:铣床是美国人惠特尼于1818年创制的卧式铣床;为了铣削麻花钻头的螺旋槽,美国人布朗于1862年创制了第一台万能铣床,这是升降台铣床的雏形;1884年前后又出现了龙门铣床;二十世纪20年代出现了半自动铣床,工作台利用挡块可完成“进给-决速”或“决速-进给”的自动转换。

二原刨床的基本情况2.1基本结构龙门刨床包括,床身、工作台、横梁、左右垂直刀架、左右侧刀架、进给箱、立柱、龙门顶等2.2工作过程龙门刨的刨削过程是工件与刨刀相对运动。

因此工作台与工件必须频繁地进行往复运动,切削加工只在工作行程中,返回行程只是空转。

在切削过程中没有进给运动,只有在返回行程中才有刀架的进给运动。

其中,工作台与工件间的往复运动称为主运动,横梁、刀架的运动称作辅助运动。

2.3运动特点主运动的速度图如图1所示其中0-t1工作台前进起动阶段t1-t2刀具慢速切入阶段t2-t3加速至稳定工作速度t3-t4工作速度阶段t4-t5减速退出工件阶段t5-t9返回阶段慢速切入切出,即防止崩坏工件又可以提高刀具使用寿命。

高速切削、返回以提高加工效率。

2.4传动系统国产A系列龙门刨采用G-M(发电机组电动机)调速系统交流电机拖动直流发电机再拖动直流电动机,由交磁放大机控制发电机的励磁系统,结合机械传动,达到20:1的机电联合调速系统。

进刀机构采用进刀继电器控制进刀,而继电器铁心和圆盘齿因频繁运动而磨损,使精度下降。

三变频调速3.1变频的优越性调速范围宽达40:1更换不同的工作组件就可使刨床用于刨、铣、磨一机三用。

为提高加工精度,工作台的速度不随切削量的变化而变化,静差度小于3%,自动调速,达到速度曲线的要求提高加工质量与效率。

3.2设备组成工作台的主运动只需一台45KW的异步电机经变频拖动,实现无级变速。

工作台换向制动利用变频器自带的能量反馈装置,使制动速度快,能量又反馈到电网中。

垂直刀架和左右测刀架采用步进电机控制,使进刀量准确,提高加工精度。

另增加一个11KW的变频器控制的铣刀头,作为附加组件。

3.3组成框图系统以PLC为控制核心,组成如图所示四PLC控制控制部分采用PLC可编程控制器控制,其功能强、速度快、接点数少、可靠性高,并可通过CNC接口接入CIMS系统。

4.1控件选配变频器采用三菱的FR-A540型通用变频器,具有矢量控制,自动保护,反馈制动等功能,PLC采用三菱FX2N,具有25点输入,16点输出。

PLC改造方案摘要在工业自动化领域中,可编程逻辑控制器(PLC)是一种常用的控制设备。

然而,随着技术的发展和需求的变化,现有的PLC系统可能需要进行改造以满足新的要求。

本文将介绍PLC改造方案,包括改造的目的、步骤和注意事项等内容。

1. 引言PLC是一种用于工业自动化控制的重要设备,它能够实现各种逻辑控制操作。

然而,随着工业控制要求的提高和技术的进步,现有的PLC系统可能无法满足新的需求。

因此,进行PLC改造成为一种必要的选择。

2. 改造目的PLC改造的目的是为了提升原有PLC系统的性能和功能。

具体来说,改造的目的可以包括:•提高控制精度:通过更新控制算法和传感器设备,提高PLC系统的控制精度,减小误差。

•增加通信接口:添加新的通信接口,使PLC系统可以与其他设备进行数据交换和远程监控。

•扩展输入输出模块:增加输入输出模块,满足更多的输入输出需求,支持更复杂的控制任务。

•引入新的功能模块:添加新的功能模块,如数据存储、网络连接等,提升PLC系统的灵活性和扩展性。

3. 改造步骤PLC改造可以分为以下步骤:3.1 分析现有系统首先,需要对现有的PLC系统进行全面的分析。

了解系统的结构、工作原理、性能指标等方面的信息,找出需要改进的问题和瓶颈。

3.2 制定改造方案根据对现有系统的分析结果,制定详细的改造方案。

包括改造的目标、改造的内容、改造的步骤和时间计划等。

3.3 选择合适的硬件和软件根据改造方案,选择合适的硬件设备和软件工具。

根据需求选择新的PLC设备,确保其性能和功能能够满足改造目标。

同时,选择合适的软件工具用于PLC程序的编写和调试。

3.4 进行硬件改造按照改造方案,进行硬件改造工作。

包括更换或添加输入输出模块、改进电源供应系统、调整布线等。

3.5 进行软件改造根据改造方案,对PLC程序进行改写和调试。

在新的编程环境下,重新设计和编写PLC程序,测试和调试新的功能和算法。

3.6 集成和测试将改造后的硬件和软件进行集成,并进行全面的测试和验证。

课题一:简易货梯控制系统设计与调试(2~3人)产品介绍:YFSS(D)系列货梯升降机由威海云峰电梯公司自行研发、设计并制造。

该设备电气主控单元为可编程序器PLC,被广泛应用于厂矿车间、仓库、商场及酒店上下运输货物。

产品在特种设备中属起重机械类别,生产制造许可证编号为《TS2437032-2009》。

设备制造及安装调试规程完全符合国家规范,同时达到相关验收标准,产品本身具有操作简便、运行平稳、安全可靠、成本较低等特点,另配有清晰的层站显示到站蜂鸣提示及总控电锁等功能。

主要结构:根据规范与使用需要设计载重(一般在 3 吨以下),其中YFSS 系列主机牵引方式为电动葫芦式,运行速度为0.14m/s,YFSSD 系列牵引主机为货梯专用曳引机,运行速度0.25m/s-0.4m/s,井道结构要求基本与电梯相同,主机固定分为有机房与无机房两种。

工作原理及控制要求:1、控制柜:其核心部件采用PLC可编程序控制器,采用24点输入输出,该系列简易电梯常用的PLC产品有三菱、LG等。

其工作目的是为了在程序的控制下为升降机的厅轿门联锁回路,紧急停车回路,层站选择按钮及到站平层电路等提供输入比较信号,经PLC内部相应程序识别与扫描后,输出相应保护及显示信号,以实现整梯的各种安全保护及控制。

输出端基本包括:紧急停车输出、上下运行电压输出、层站显示及平层停车、自动开关门信号等。

控制柜内其他外围部件有:微型短路器、上下行住接触器、层门与急停回路控制继电器及相序保护装置。

2、主机采用三相异步电动机与变速箱及电磁抱闸一体的电梯曳引机,由PLC 输出正确停车信号,实现断电停车。

3、门店及与层门装置由PLC 输出到站平层停车信号的同时,输出自动开门信号,使厅、轿门同时打开,关门则手动按钮输入至PLC输入点实现自动关门。

4、平层由专用永磁感应装置作为设备到站信息送至PLC 相应出入端然后输出楼层显示与刹车信号,实现停车平层。

5、选层按下层站按钮PLC记忆,当各层门可靠关门后,轿厢开始运行至所选楼层并平层停车。

plc改造升级项目实施方案在进行PLC改造升级项目实施方案时,我们需要充分考虑到现有设备的情况和未来的发展需求,以确保项目顺利进行并取得预期的效果。

下面将从项目背景、目标、具体方案和实施步骤等方面进行详细介绍。

项目背景。

当前,随着工业自动化水平的不断提高,原有的PLC系统可能已经无法满足生产需求,或者存在一些不足之处,因此需要进行改造升级。

而PLC改造升级项目的实施,将有助于提高生产效率、降低生产成本,提升设备的可靠性和安全性。

项目目标。

本次PLC改造升级项目的目标是实现设备自动化控制水平的提升,以满足生产线的需求。

具体包括优化控制系统结构,提高系统的稳定性和可靠性,提升设备的响应速度和精度,降低维护成本和故障率,提高设备的利用率和生产效率。

具体方案。

针对现有的PLC系统存在的问题和未来的发展需求,我们制定了以下改造升级方案:1. 硬件更新,对原有的PLC硬件进行更新,采用性能更强、功能更全面的新一代PLC控制器,以满足更复杂的控制需求。

2. 软件优化,重新设计和优化控制逻辑,提高系统的稳定性和响应速度,确保设备能够更加精准地响应指令。

3. 界面升级,对人机界面进行升级,使操作更加简单直观,提高操作人员的工作效率和准确性。

4. 系统集成,将PLC系统与其他生产设备进行有效集成,实现全面的自动化控制,提高生产线的整体效率和灵活性。

实施步骤。

为了确保PLC改造升级项目的顺利实施,我们将按以下步骤进行:1. 项目立项,明确项目的目标和范围,制定项目计划和预算,确定项目的实施团队和责任人。

2. 现场调研,对现有的PLC系统和生产设备进行全面的调研和分析,明确存在的问题和改造升级的需求。

3. 技术方案设计,根据调研结果,制定详细的改造升级方案,包括硬件更新、软件优化、界面升级和系统集成等内容。

4. 设备采购,根据技术方案,进行相关设备和软件的采购,确保所选设备和软件能够满足项目的需求。

5. 实施改造,按照技术方案,对PLC系统进行硬件更新和软件优化,同时进行界面升级和系统集成工作。

PLC和直流驱动控制的龙门刨控制系统改造

摘要:随着现代材料和控制技术的发展,龙门刨床的实时控制有了许多技术改进。

文章主要研究龙门刨控制系统的改造,利用plc 控制调速系统对龙门刨控制系统进行改造,最后通过实际应用验证,龙门刨控制系统控制功能得到了增强,同时整个龙门刨系统的可靠性和稳定性有了很大的提高。

关键词:直流调速;plc;龙门刨

1 引言

龙门刨床是用途比较广泛的一种大型关键设备。

龙门刨的工作特点是将工件放在刨台上,刨刀在刨台上对工件进行来回的的刨削,此时刨台在做频率很高的往复运动。

一般情况下刨台的运动可以设置为两种:人工点动运行模式和自动往复循环运行模式。

龙门刨其控制系统动作频繁,导致工作台工作故障,维修工作量大,影响生产;因此存在着耗能高、精度低、控制线路复杂、故障率高、稳定性差等一系列问题。

为解决以上问题,我们做出以plc为核心,采用全数字式直流驱动器,利用它为调速单元的直流调速控制方案,对龙门刨床的电控系统进行了具有针对性的改造和修缮。

2 系统改造可行分析

龙门刨床运动可分为:主运动形式、进给运动及辅助运动形式。

主运动:龙门刨床工作台始终是进行重复往返运动;进给运动:通常是指刨床左右刀架的进给;辅助运动:主要是为了调整刀具,如横梁的夹紧、放松,横梁的上、下移动等。

龙门刨床刨床前进时为

工作行程,此时带动工作台的电机有负载。

龙门刨床后退时为返回行程,返回过程刀具抬起,电机为空载。

改变电动机电枢电压的大小和方向,就改变了刨台的运行速度和方向。

进行机床改造的总体设计时,需要考虑到控制系统和驱动系统的协调。

本机床的动作控制绝大部分属于逻辑控制,因此选择可编程序控制器(plc)来完成机床的动作控制,可使各电机的运行,各刀架的移动、抬刀、横梁夹紧等,主传动电磁制动器的动作实现程序控制。

针对老式交磁扩大机组和老式可控硅组件龙门刨床的改造,采用了最新的控制技术和电机驱动系统,具有节电、降噪、控制逻辑灵活、换向平稳、使用可靠等特点,大大提高了设备自身的实用价值。

改造后的设备能实现刨、铣、磨多种功能。

其控制水平能提高到数控、伺服控制系统,达到当前大型机床控制的先进水平。

控制精度高,调速范围大,具有液晶屏幕显示。

操作简化,数控系统具有编程和自动运行功能。

对于相同加工件,可以一次编程,多次重复工作。

实用新型控制系统可达到节电50%的效果。

能降低故障率,新系统采用了plc控制,结构大大简化,可靠性得以提高,可减少停机时间,且调试、实用、维护方便。

3 系统改造硬件组成

3.1 硬件系统方案

根据系统需求分析,确定出整个控制、调速系统的硬件方案如下图1。

3.2 硬件设计方案

本系统的输入输出全部是数字量,其中,数字量输入点总计68个,数字量输出点总计40个,因此选择西门子plc cpu224(ac/dc/继电器)为主机,并扩展5个数字量扩展模块,它们分别是一个em223(16di/16do,继电器输出)、一个em223(16di/16do 晶体管输出)、三个em221(8di)。

plc系统硬件采用ge fanuc 90-70 plc和field control组成分布式i/o控制系统。

plc用于全线顺序控制、位置控制、速度张力控制等。

为了便于操作变频器,采用外部端口连接,实现远程控制。

可实现正转、反转、正转点动和反转点动,外部异常,通过rst报警。

直流驱动器采用abb公司的dc800来控制直流电机的转速和转矩,dc800直流调速器性能稳定,控制精度高。

4 软件设计

龙门刨床的软件流程由plc控制主变频器驱动交流电动机来实现。

在整个工艺过程中我们可以实现自动方式,也可以实现人工操作方式,具体还包括刨台运动、横梁控制、刀架升降以及互相联锁和显示等功能都可以由plc来实现。

通常我们为了方便操作,可以在控制柜上装有刨台运动速度显示和各种运行指令及报警信号,且操作完全符合原操作习惯。

龙门刨(铣)床控制系统(控制柜)是用于各种龙门刨(铣)床电气控制的成熟产品,该控制系统按主拖动电机类型分为:sdl_z直流电机系统;sdl_r开关磁阻电机系统;sdl_c伺服电机系统;sdl_p变频电机系统。

按进刀方式分为:超越离合器进刀;时间继电器进刀;伺服控制进刀。

4.1 横梁升降控制

横梁升、降的过程中,要注意横梁是处于松开状态;当横梁下降到指定位置后,我们要注意一方面要保证横梁保持水平,还要尽快制动横梁的下降运动,设计中使横梁有短暂的上升动作来达到要求;横梁上升或下降完毕后还需要让横梁夹紧,计时器开始计时,计时时间到,横梁上升结束。

4.2 刀架进给、制动控制

进行刀架的进给、制动控制需要在自动工作模式进行。

通过控制进给电机的转数达到控制进给量的目的;进给电机每转代表的进给量是通过调整进给箱的传动比实现。

选中右侧刀架时如果进给电机过载保护继电器没有动作,可以接通自动进刀选择开关,把右侧刀架置于正常位置,这样一来进行进给动作正常。

右侧刀架进给检测行程开关从接通到断开到再接通,完成进给后停止进给电机。

左侧刀架、垂直刀架等的进给、制动与此相似。

5 结束语

本系统是采用plc和直流调速器进行电气控制的,龙门刨床横梁、工作台、刀架等部件工作运行平稳性好、可靠性高,克服了以往控制系统的许多弊端。

plc的应用充分体现了快速、灵活的控制特点。

实现了以往难以作到的多种复杂控制和故障保护,使系统实现了操作维护简单化和控制智能化。

运行时噪音少,节能降耗,维护量少,经济效益显著。

参考文献

[1]刘小春.龙门刨床主拖动系统变频调速改造[j].电气开关,2004(6).

[2]袁礼东,潘爱强,高玉新.plc控制系统的抗干扰设计[j].昆明冶金高等专科学校学报,2006(1).

[3]王雪洁,娄莹.变频调速系统和plc在龙门刨床上的应用[j].组合机床与自动化加工技术,2003(2).

[4]许明新.变频技术及plc在龙门刨床中的应用[j].机车车辆工艺,2001(2).

[5]吴海燕,李传伟.龙门刨床的电气化改造[j].机械,2007(3).

[6]丁斗章,潘斌.基于西门子m4控制器的a系列龙门刨床主拖动系统技术设计[j].上海电机学院学报,2009(3).。