气液固三相反应器..

- 格式:ppt

- 大小:2.70 MB

- 文档页数:29

气—液—固三相逆流化床热量传递研究作者:丁洁来源:《当代化工》2016年第02期摘要:在内径0.152 m,高2.5 m的气-液-固三相逆流化床中系统研究了热量传递特性特性。

获得了气体和液体速度及聚乙烯和聚丙烯颗粒密度对内置加热器与床层间热量传递系数的影响规律。

研究结果表明密度相对高的聚乙烯颗粒的逆流化床的热量传递系数比密度相对低的聚丙烯颗粒的逆流化床的热量传递系数大;随着气体速度的增加,热量传递系数增加。

然而,随着液体速度增加,热量传递系数具有最大值。

在热量传递系数达到最大值时对应的液体速度随着颗粒密度或气体速度的增加而降低。

关键词:逆流化床;传热系数;传递中图分类号:TQ 051.6 文献标识码: A 文章编号: 1671-0460(2016)02-0253-03Study on Heat Transfer in Gas-Liquid-Solid ThreePhases Inverse Fluidized BedDING Jie(Qingdao Technical College, Shandong Qingdao 266555, China)Abstract: A gas-liquid-solid three phases inverse fluidized bed with 0.152 m diameter and 2.5 m height was employed to investigate the characteristics of heat transfer. Effect of gas and liquid velocities and particle density (polyethylene and polypropylene) on the immersed heater-to-bed heat-transfer coefficient was determined. The results show that the heat-transfer coefficient in two- and three-phase inverse fluidized beds with relatively high density particles (polyethylene) is higher than that in the beds with relatively low density particles (polypropylene). The heat-transfer coefficient increases with increasing of gas velocity. However, it exhibits the maximum value with increasing of liquid velocity in liquid-solid as well as three- phase inverse fluidized beds. The liquid velocity decreases with increasing of particle density or gas velocity when the heat-transfer coefficient reaches to the maximum value.Key words: Inverse fluidized bed; Heat-transfer coefficient; Transfer逆向流化过程是一个非常重要的研究技术,目前在生物化工、生物过程、食品、环境以及石油化工过程等领域的应用得到迅速广泛的关注[1-3]。

第四章产物的分离和提纯产物是指从反应器中出来的物料。

大多数反应产物都是混合物,它包括未反应掉的原料和反应生成物。

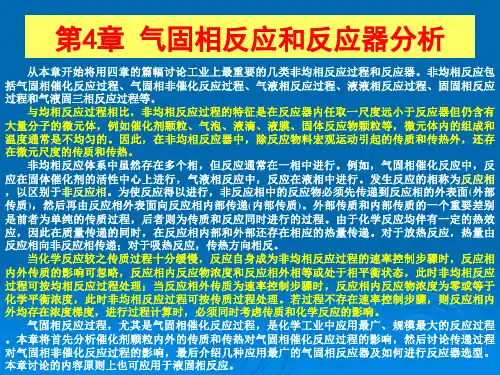

气相反应器和气固相反应器的产物主要是气体产物和夹带的催化剂粉尘;液相反应器的产物主要是液体产物与液固混合物;气液相和气液固三相反应器的产物则有气体产物、液体产物和液固混合物。

产物的分离和提纯是化工生产中的重要环节,它不仅可以由产物中分离出所需要的产品,并进一步提纯至一定产品的规格,还可以使未反应的物料得以循环利用。

因此,产物的分离和提纯操作对保证产品质量和生产过程的经济效益起着重要作用。

一、分离方法概述第一节产物分离的原则在化工生产中,产物的分离方法可分成机械分离和传质分离两大类。

一般来讲,非均相混合物的分离主要采用机械分离法;均相混合物的分离采用传质分离法。

1.机械分离机械分离法用于分离非均相混合物。

非均相混合物分为气态非均一系和液相非均一系两大类。

在工业生产中,用于分离气态非均一系混合物的分离方法有重力沉降、惯性除尘、旋风分离、静电分离、湿法洗涤和纤维过滤等。

用于液相非均一系的分离方法,按照其原理,大致可分为两类。

第一类方法取决于分散相和连续相之间的密度差,属于这一类的有浮选法、重力沉降法和离心沉降法。

第二类分离方法对两相密度差没有要求,而以具有过滤介质为前提,利用过滤介质对分散相物制裁的截留作用而实现分离操作。

属于这类的方法有滤饼过滤、深层过滤、筛滤、滤芯式过滤等。

2.传质分离传质分离方法主要用于各种均相混合物的分离,其特点是在分离过程中有质量传递现象。

工业上常用的传质分离过程又分为两大类,即在相间进行质量传递的平衡分离过程和在相内进行质量传递的分离过程。

(1)平衡分离过程。

多数传质分离操作是通过相平衡时原料中各组分在两相中的不同分配来实现的,这类分离操作通称为平衡分离过程,例如蒸馏、吸收和萃取操作。

为了实现平衡分离过程,将混合物分离成均匀的单一相溶液(气体、液体或固体),需要在混合物中添加分离剂来产生或移出一相。

5.2.3 大型冷模试验研究的基本内容大型冷模试验一般研究流体在与真实容器相同或近似的容器中的流体力学行为及相应的物质传递行为。

(1)固定床反应器大型冷模试验研究固定床反应器中一般填充了不同形状的固体催化剂,使得流体在其中的流动比在空管内的流动情况复杂。

流体在床层中的孔道内流动时,经常碰撞前面的颗粒,加上孔道截面的不均匀,时而扩大,时而缩小,以致流体做轴向流动时,往往在颗粒间产生再分布,流体的旋涡运动不如在空管中那么自由。

由于孔道特性的改变以及流体的再分布,旋涡运动的范围要受到流动空间的限制,即取决于孔道的形状及大小。

在固定床内流动的流体旋涡的数目比其在与床层直径相等的空管中流动要多得多。

在空管中流体的流动状态由滞流转入湍流时是突然改变的,转折非常明显。

在固定床中流体的流动状态由滞流转入湍流是一个逐渐过渡的过程,这是由于各孔道的截面积不相同,在相同的体积流率下,某一部分孔道内流体处于滞流状态,而另一部分孔道内流体则已转入湍流状态。

a 固定床层中流体的径向流速分布。

流体在固定床中作等温流动,而其中不发生化学反应时,其径向流速分布呈曲线分布,床层中心处的流速最小,其值低于平均流速,随着径向距离的增加,流速逐渐增大,在离器壁的距离为1~2倍颗粒直径处,流速达到最大值。

显然,这个现象是由于床层空隙率随径向位置变化所至。

如果固定床与外界换热,床层是非等温的,存在着径向温度分布,则床层中径向流速分布的变化比等温时还要大。

b 单相流体通过固定床的压力降。

单相流体通过固定床时要产生压力损失,主要来自两方面:一方面是由于颗粒的粘滞曳力,即流体与颗粒表面间的摩擦;另一方面是由于流体流动过程中孔道截面积突然扩大和收缩,以及流体对颗粒的撞击及流体的再分布而产生。

在低流速时,压力降主要是由于表面摩擦产生的,在高流速及薄床层中流动时,扩大、收缩则起着主要作用。

如果容器直径与颗粒直径之比较小,还应考虑壁效应对压力降的影响。

c 固定床中流体与颗粒外表面间的传质系数。

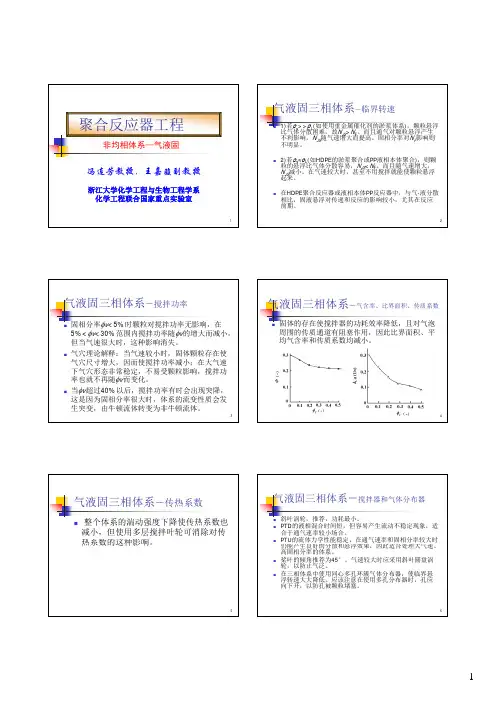

聚合反应器工程非均相体系—气液固冯连芳教授,王嘉骏副教授浙江大学化学工程与生物工程学系化学工程联合国家重点实验室气液固三相体系⏹1)若ρ>>ρ(如使用重金属催化剂的淤浆体系),颗粒悬浮比气体分散困难,故气液固三相体系⏹固相分率气液固三相体系⏹固体的存在使搅拌器的功耗效率降低,且对气泡均气含率和传质系数均减小。

气液固三相体系气液固三相体系-搅拌器和气体分布器⏹斜叶涡轮,推荐,功耗最小。

⏹PTD的液相混合时间短,但容易产生流动不稳定现象,适合于通气速率较小场合。

⏹PTU的流体力学性能稳定,在通气速率和固相分率较大时仍能产生良好的分散和悬浮效果因此适合处理大气速仍能产生良好的分散和悬浮效果,因此适合处理大气速、高固相分率的体系。

⏹桨叶的倾角推荐为45°。

气速较大时应采用斜叶圆盘涡轮,以防止气泛。

⏹在三相体系中使用同心多孔环簇气体分布器,使临界悬浮转速大大降低。

应该注意在使用多孔分布器时,孔应向下开,以防孔被颗粒堵塞。

聚合反应器工程非均相体系—液液分散液液分散⏹目的:液液分散⏹应用:液液分散液液分散⏹装置:⏹挡板(轻液挡板,直立挡板,偏心安装)液液分散⏹装置:⏹挡板(轻液挡板,直立挡板,偏心安装)⏹分散机理(高速立体摄像法)⏹分散是桨叶端的尾涡内发生的⏹分散机理(滴径分布测试)⏹Calabrese 硅油-水,硅油-甲醇水溶液•液-液分散体系中的滴径分布由内聚能和分裂能的比值确定。

E R 表示对抗液滴破裂的相对阻力。

R E TE ==表面能内聚能分裂能分裂能•内聚能包括表面能E S 和粘性能•分裂能即由湍流产生的、能使液滴破碎的能量,用•1Pa·s 硅油和水组成的体系的界面张力约为醇组成的体系的界面张力约为0.001N/m 者有根本不同,而与粘度小于0.5Pa·s 变化对界面张力的影响不大)的滴径分布类似。

•间接证实了上述滴径分布与E R 的关系,即表面能和粘性能是加和关系,粘度的降低可替代表面张力的降低。

ic反应器第二层三相分离器IC反应器第二层三相分离器是化工生产过程中非常重要的设备,其作用是将IC反应器中的混合相分离成三个不同的相,实现物料的分离和提纯。

在IC反应器中,通常会产生气体、液体和固体三相混合的反应产物,而三相分离器可以有效地将这三相分离开来,方便后续的处理和利用。

IC反应器第二层三相分离器通常由一个内部结构复杂的分离柱组成,其内部设有多层分隔板,通过这些分隔板的作用,可以实现气体、液体和固体三相的有效分离。

在IC反应器第二层三相分离器中,液态物质会沉积在底部,气态物质则会通过顶部的出口排出,而固态物质则会被分离柱内部的结构截留,从而实现三相的有效分离。

IC反应器第二层三相分离器的工作原理主要是利用物料在不同条件下的物理性质差异,通过重力、离心力等作用力将三相分离开来。

在IC反应器反应结束后,将产生的反应混合物通过管道输送至三相分离器中,经过分离器内部的处理,最终得到纯净的气体、液体和固体产物。

IC反应器第二层三相分离器的设计需要考虑多方面因素,包括反应混合物的性质、分离效率、设备的运行稳定性等。

在设计之初,需要进行充分的计算和模拟,确保设备能够有效地实现三相分离,并且具有较高的分离效率和处理能力。

此外,还需要考虑设备的安全性和可靠性,确保在生产过程中不会发生泄漏或其他安全问题。

IC反应器第二层三相分离器在化工生产中扮演着至关重要的角色,它不仅可以提高生产效率,减少能源消耗,还可以提高产品的纯度和质量,降低生产成本,实现可持续发展。

因此,在化工生产中,合理设计和运用IC反应器第二层三相分离器对于提高生产效率和产品质量具有重要意义。

总的来说,IC反应器第二层三相分离器是化工生产中不可或缺的设备,它通过将反应产物中的气体、液体和固体三相有效分离,实现了物料的提纯和分离,为化工生产提供了重要的保障。

在未来的发展中,我们还需要不断优化和改进IC反应器第二层三相分离器的设计和工艺,以适应不断变化的生产需求,实现化工生产的可持续发展。

工艺方法——厌氧生物反应器及其原理工艺简介1、升流式厌氧污泥床反应器(UASB)UASB是(Up-flow Anaerobic Sludge Bed/Blanket)的英文缩写。

名叫上流式厌氧污泥床反应器,是一种处理污水的厌氧生物方法,又叫升流式厌氧污泥床。

由荷兰Lettinga教授于1977年发明。

UASB由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。

在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。

要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。

沼气以微小气泡形式不断放出,微小气泡在上升过程中,不断合并,逐渐形成较大的气泡,在污泥床上部由于沼气的搅动形成一个污泥浓度较稀薄的污泥和水一起上升进入三相分离器,沼气碰到分离器下部的反射板时,折向反射板的四周,然后穿过水层进入气室,集中在气室沼气,用导管导出,固液混合液经过反射进入三相分离器的沉淀区,污水中的污泥发生絮凝,颗粒逐渐增大,并在重力作用下沉降。

沉淀至斜壁上的污泥沿着斜壁滑回厌氧反应区内,使反应区内积累大量的污泥,与污泥分离后的处理出水从沉淀区溢流堰上部溢出,然后排出污泥床。

2、厌氧颗粒污泥膨胀床反应器(EGSB)EGSB(Expanded Granular Sludge Blanket Reactor),中文名膨胀颗粒污泥床,是第三代厌氧反应器,于20世纪90年代初由荷兰Wageingen农业大学的Lettinga等人率先开发的。

其构造与UASB反应器有相似之处,可以分为进水配水系统、反应区、三相分离区和出水渠系统。

与UASB反应器不同之处是,EGSB 反应器设有专门的出水回流系统。

EGSB反应器一般为圆柱状塔形,特点是具有很大的高径比,一般可达3-5,生产装置反应器的高度可达15-20米。

颗粒污泥的膨胀床改善了废水中有机物与微生物之间的接触,强化了传质效果,提高了反应器的生化反应速度,从而大大提高了反应器的处理效能。