耐硫变换催化剂装填及硫化方案

- 格式:ppt

- 大小:768.50 KB

- 文档页数:31

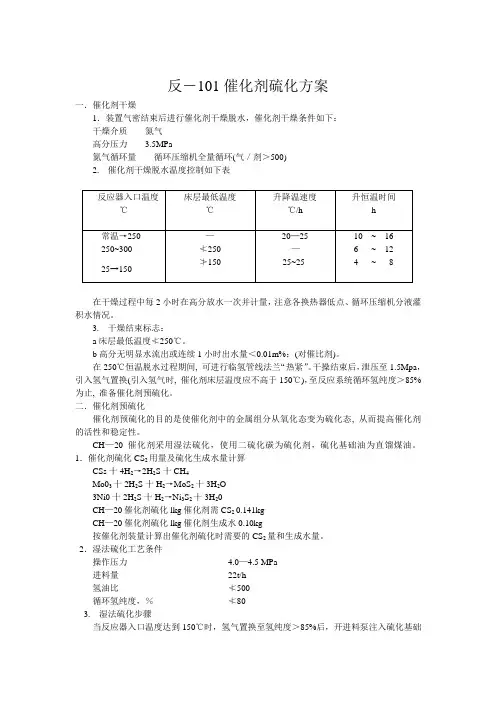

反-101催化剂硫化方案一.催化剂干燥1.装置气密结束后进行催化剂干燥脱水,催化剂干燥条件如下:干燥介质氮气高分压力 3.5MPa氮气循环量循环压缩机全量循环(气/剂>500)2. 催化剂干燥脱水温度控制如下表在干燥过程中每2小时在高分放水一次并计量,注意各换热器低点、循环压缩机分液灌积水情况。

3. 干燥结束标志:a床层最低温度≮250℃。

b高分无明显水流出或连续1小时出水量<0.01m%;(对催比剂)。

在250℃恒温脱水过程期间, 可进行临氢管线法兰“热紧”。

干操结束后,泄压至1.5Mpa,引入氢气置换(引入氢气时, 催化剂床层温度应不高于150℃),至反应系统循环氢纯度>85%为止, 准备催化剂预硫化。

二.催化剂预硫化催化剂预硫化的目的是使催化剂中的金属组分从氧化态变为硫化态, 从而提高催化剂的活性和稳定性。

CH—20催化剂采用湿法硫化,使用二硫化碳为硫化剂,硫化基础油为直馏煤油。

1.催化剂硫化CS2用量及硫化生成水量计算CSs十4H2→2H2S十CH4Mo03十2H2S十H2→MoS2十3H2O3Ni0十2H2S十H2→Ni3S2十3H20CH—20催化剂硫化lkg催化剂需CS2 0.141kgCH—20催化剂硫化lkg催化剂生成水0.10kg按催化剂装量计算出催化剂硫化时需要的CS2量和生成水量。

2.湿法硫化工艺条件操作压力 4.0—4.5 MPa进料量22t/h氢油比≮500循环氢纯度,%≮803. 湿法硫化步骤当反应器入口温度达到150℃时,氢气置换至氢纯度>85%后,开进料泵注入硫化基础油和CS 2(CS 2可根据总注入量及硫化时间确定,一般为1.5%左右)。

并在此温度下恒温润湿催化剂至高分建立液面,然后按10℃/h升温速度,将反应器入口温度升到230℃,恒温8—12小时,再按上述升温速度将反应器入口温度升到290℃.恒温6—8小时.再按上述升温速度将反应器入口温度升到310℃(催化剂床层最高温度≯320℃) 恒温4—6小时。

湖北双雄催化剂有限公司变换催化剂升温硫化方案1 变换催化剂硫化方案1.1 升温硫化应具备的条件:1) 系统改造完,施工方交底。

2) 变换催化剂装填完,装料口按要求封闭。

3) 罗茨机、高压机、电加热器完好备用,仪表及控制系统试用合格。

4) 管道设备保温。

5) 水、电、蒸汽等保证供应。

6) 操作人员熟悉工艺与升温硫化方案。

7) 开风机保压头,用压缩机循环送气,用压缩机调节气量。

在设备内有冷却水流动的状态下利用二水加、冷却器对高温煤气降温。

硫化升温煤气不通过脱盐水加、一水加、热水塔,关闭有关阀门,打开硫化专用线阀门,打开回压缩机一段入口循环线阀门。

硫化工艺见全低变工艺流程图:1.2 升温硫化的准备8) 按要求抽盲板,硫化系统畅通无阻。

9) 变换系统(包括硫化管线)惰气置换合格。

10) 电加热器、箩茨风机、压缩机完好备用,仪表、微机、联锁、信号齐全,试用合格。

11) 二硫化碳装入容器亩好。

每立方米新催化剂需二硫化碳:煤气全放空硫化或电炉功率偏小需150Kg,煤气循环并略放空硫化需120Kg,硫化煤气冷却方式为直接用水淋降温硫化需130Kg,每立方米旧催化剂硫化需30Kg。

氮气接入二硫化碳槽(用前要0.4MPa试露),压力升至~0.2MPa备用。

二硫化碳购买电话:139********12) 硫化时输送二硫化碳的胶管要用有纤维内网的煤气塑料管、新氧气带、新乙炔气带。

严防伪劣商品。

13) 增压机开车送气,总管置换合格,按硫化气量准备好开车风机/压缩机。

14) 分析仪器完好。

15) 水、电、汽保证供应。

1.3 升温期:(常温~210℃,电加热器出口温度≤260℃)16) 启动箩茨风机将合格不脱硫半水煤气引入变换硫化系统,压力保持0.03—0.05MPa。

17) 启动压缩机开始循环,循环气量控制8000~10000NM3/h。

压力保持0.04—0.08MPa。

18) 硫化系统循环5分钟,开启电加热器对每组分别预热后,推电升温。

QDB系列耐硫变换催化剂使用说明书青岛联信催化材料有限公司2006.12企业概况青岛联信催化材料有限公司(原青岛联信化学有限公司)位于青岛市胶州经济技术开发区,是一家集科研、生产、经营于一体的高新技术企业,是国内知名的耐硫变换催化剂专业生产厂家,与青岛科技大学联合建立了催化剂试验研究基地。

公司拥有多名业内知名专家、教授,以及一支科研力量雄厚的技术队伍,多年来与国内外知名大学和科研机构合作,开发出多项业内技术水平领先、具有自主知识产权的新产品和新工艺,并全面推向市场。

公司的各项产品和工艺先后获得国家发明专利和部级、省级科技进步奖二等奖、三等奖等十余项。

青岛联信催化材料有限公司(原青岛联信化学有限公司)占地33000平方米,具备年产3000吨的催化剂生产线,可以为用户提供催化剂、净化剂、脱硫剂和脱毒剂等30多种规格的系列产品。

其中,QDB系列耐硫变换催化剂的综合性能经业内知名专家评审后鉴定为已达到国际领先水平,该产品于2006年11月荣获中国石油和化学工业协会科学技术进步二等奖,已在国内多套煤气化制氨、制甲醇和城市煤气装置中得到成功的工业应用。

由公司开发的粉煤气化-低水/气耐硫变换新工艺于2010年10月15日荣获中国石油和化学工业联合会科技进步一等奖,该工艺操作灵活、运行安全平稳、节能效果显著,解决了高浓度CO原料气变换易发生甲烷化副反应和第一反应器深度难以控制的难题,实现了耐硫变换工艺的重大创新和突破,填补了国际空白,其综合技术处于国际领先水平。

青岛联信催化材料有限公司(原青岛联信化学有限公司)通过了ISO9001:2008质量管理体系认证,具有完善的质量控制体系;配有多种催化剂的分析、检测和评价方法,仪器设备和分析检测手段先进可靠;公司的技术服务队伍专业技术过硬、服务周到、信息反馈迅速,可以为用户做好使用前期、使用过程中等各个环节的各类技术服务。

面对竞争全球化的新形势,青岛联信催化材料有限公司(原青岛联信化学有限公司)始终以“联合创造财富,信誉成就伟业”为宗旨,坚持高科技、高质量和高水平技术服务的发展战略,不断挑战自我,为打造出业界名牌产品而持续创新。

耐硫变换催化剂的介绍1. 耐硫变换催化剂的介绍耐硫变换催化剂(hydrodesulfurization catalyst)是一类用于石油加工中的重要催化剂,其主要功能是去除石油中的硫化物。

在石油炼制过程中,硫化物是一种常见的杂质,不仅对环境造成污染,还会对燃料的使用和储存带来很大的问题。

耐硫变换催化剂的研发和应用对于石油工业具有重要的意义。

2. 硫化物的危害和需求硫化物是一种存在于石油中的有害杂质,它不仅会对人类健康和环境造成危害,还会对燃料的使用带来不利影响。

硫化物是一种有毒物质,在燃烧过程中会产生硫气和硫氧化物,对空气质量和生态环境造成污染。

硫化物会影响石油产品的质量和性能,例如汽车尾气中的硫氧化物会导致汽车排放超标。

减少硫化物含量是石油工业中的一项重要任务。

3. 耐硫变换催化剂的原理耐硫变换催化剂的工作原理是通过催化剂的表面上存在的活性金属位点,将硫化物中的硫分解为硫氢化物,然后再将硫氢化物转化为无毒的硫化氢。

这样,就能实现对石油中硫的去除,从而达到净化石油的目的。

4. 耐硫变换催化剂的组成和结构耐硫变换催化剂的基本组成是载体和活性金属。

载体的选择是非常重要的,常见的载体材料包括氧化铝、硅铝酸酯和氧化钛等。

而活性金属主要是镍(Ni)、钼(Mo)、钴(Co)等。

载体和活性金属的选择会影响催化剂的催化性能和耐硫性能。

5. 催化剂的耐硫性能评价催化剂的耐硫性能直接影响催化剂的寿命和催化效率,因此对催化剂的耐硫性能进行评价是非常重要的。

常见的评价方法包括硫负荷量、硫损失率和活性金属的表面积等。

通过这些评价指标,可以评估催化剂在实际应用中的耐硫性能。

6. 耐硫变换催化剂的应用前景随着环保意识的提高和对能源质量的要求越来越高,耐硫变换催化剂在石油工业中的应用前景非常广阔。

不仅可以用于石油炼制中的脱硫处理,还可以应用于煤化工、化肥等领域。

随着石油资源的日益稀缺和世界能源结构的变化,对于耐硫变换催化剂的研发和应用将越来越重要。

朕西檢青能盟但工百眼乞司SHAANXI CHAN GOING ENERGY & CHEMICAL CO ,LTD变换工段触媒升温硫化方案2012-08-10 生产运行部编制:马小东、蒋保林审核:肖瑞兵审定:袁社路批准:张栓存目录1 目的 (1)2 编写依据 (1)3 催化剂硫化要求 (1)4 催化剂升温硫化概述 (1)4.1 硫化的目的和原理 (1)4.2 升温硫化方法 (2)4.3 升温硫化流程 (2)5 硫化前提条件和准备工作 (2)5.1 前提条件 (2)5.2 阀门、盲板状态确认 (3)5.3 汽提单元投用 (5)5.4 废锅建立液位 (6)5.4 脱盐水加热器、水冷器投用 (6)6 催化剂升温硫化 (6)6.1 催化剂升温 (6)6.2 催化剂硫化 (8)6.3 硫化操作注意事项 (9)7硫化过程突发事件的处理措施 (10)7.1 工艺水煤气突然中断 (10)7.2 系统过氧 (10)7.3 锅炉水故障 (11)7.4 循环水、脱盐水故障 (11)7.5 硫化变换炉超温 (11)8 HSE分析及措施 (11)8.1 人的不安全因素 (11)12 8.2 设备不安全因素............................8.3 介质不安全因素............................1目的为规范变换催化剂升温硫化操作,保证催化剂硫化过程中设备及人身安全,为变换工序全面导气开车做前提准备。

2 编写依据2.1 东华设计院变换工艺PID2.2 催化剂厂家硫化说明书2.3 《长青能化净化装置操作规程》3 催化剂硫化要求3.1 试车前由开车领导小组牵头下达工作指令,负责方案审批。

3.2 装置管理人员负责试车条件确认,负责试车人员培训与方案交底,组织本装置运行人员实施方案,负责开车资料收集、记录回收、问题汇总。

3.3装置技术主管对试车期间安全、消防、健康、环保负责,协调相关安全、消防等部门审批手续;保证试车期间安全物资、消防器材的供给,对安全、消防、健康、环保监督。

加氢催化剂装填方案1、具备的条件(1)反应部分的热氮干燥已进行完毕,反应器降至常温,反应压力降至常压。

(2)系统干燥中发现的工艺问题及设备问题已进行了详细统计并已进行处理。

(3)反应器部分隔离2、准备工作(1)制定详细的装剂方案和组织实施方案报有关单位审批,方案通过后协调各部门与单元的工作。

(2)在反应器装填催化剂之前,整个装置的吹扫、氮气试压等开工准备工作要先完成,严格防止铁锈、焊渣、水、残油污染催化剂。

(3)反应器内一定要打扫干净,整个系统不准有水和残油。

(4)准备好装填催化剂时所用的工具,如吊桶、软梯、磅秤、皮尺、照明设备、通讯设备、催化剂起吊设备、反应器内通风设施等,装剂人员备好劳保用品。

(5)催化剂及瓷球等物品已运抵装置现场,轻卸轻放,分类堆放。

催化剂及瓷球出库时进行数量清点,确保装填够用。

同时,对出库的催化剂和瓷球进行检查,搞清楚有无出厂合格证及验收手续、货物与出厂的质量检验单是否一致、包装有无坏损等。

在催化剂堆放现场准备面积足够的防雨帆布,以备雨时搭置防雨棚。

(6)催化剂、磁球现场堆放时严格按下列要求堆放:①将催化剂、瓷球搬运至反应器附近,缩短距离便于装剂时的搬运。

②堆放的催化剂必须有充足的防雨防潮措施,对于桶装催化剂必须在反应器附近较高地势的混凝土地面上堆放整齐,并用防雨布盖好,对于袋装催化剂必须在反应器附近较高地势的混凝土地面上放好垫木、铺好防水布,然后再堆放好催化剂并盖好防雨布,以防止下雨或装置跑水造成浸泡。

③将相同型号,相同生产批号的催化剂放在一起,并按照装剂的先后顺序摆放好,并用警示牌加以区分,切勿乱放。

④在现场堆放催化剂时,一定要充分规划好装剂时吊车、铲车及人员等的工作空间,切勿造成装剂时的混乱。

⑤指定专人对进入反应器的人员供氧、供水及通讯照明设施进行监视,以上设施未经检查、确认,任何人都不得进入反应器内工作。

(7)预先制作好反应器装填图及各种记录表格。

操作人员在装填催化剂前,必须下到反应器内,按设计高度划出各层瓷球及催化剂的装填标记线。

耐硫变换催化剂概念关于变换工段耐硫变换催化剂工作情况的分析关于变换工段耐硫变换催化剂工作情况的分析一、催化剂使用工况分析表1比较了变换工段预变催化剂和主变催化剂的设计工况与实际工况。

从表1可以看出,预变和主变催化剂的实际工况,包括空速和温度均有所偏离设计工况,这种偏离可能会影响催化剂的实际运行效果。

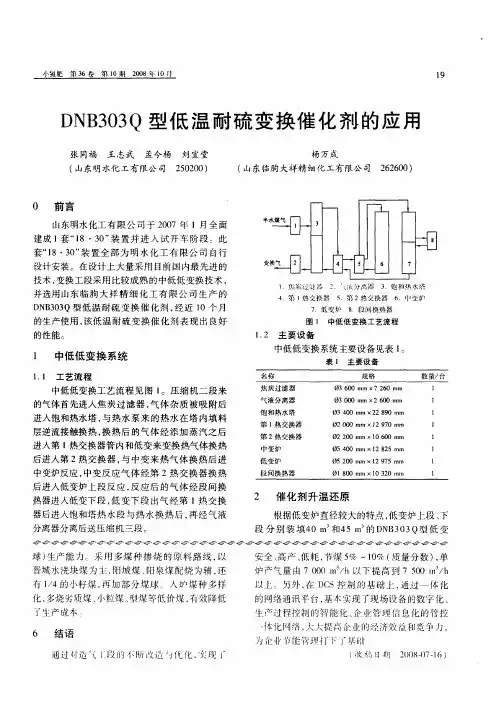

表1催化剂设计工况和实际工况比较二、催化剂运行状态分析2.1预变炉图1为QBS-01型号预变催化剂上CO变换反应转化率、反应体积空速和催化剂入口温度在运行期间的变化曲线。

图1预变催化剂CO转化率、体积空速和入口温度的变化趋势催化剂的3000~5400h-1运行期间体积空速超过了催化剂厂家提供QBS-01催化剂正常设计工况(1500~3000h-1)。

空速的提高一方面会降低催化剂的CO变换反应速率,另一方面当空速明显超过设计值时,会加速催化剂的活性衰退。

当预变反应器入口温度233℃,体积空速3000h-1,催化剂床层温升6.5℃,此时CO转化率为6%;当预变反应器入口温度260℃,体积空速3100h-1,催化剂床层温升13℃,此时CO转化率为8%。

适当提高入口温度有利于促进QBS-01预变催化剂上CO变换反应。

根据计算,变换反应每转化1个百分点的CO会给预变反应器带来9~10℃温升。

从正常运行数据分析,预变炉温升约20℃,共计转化2个百分点的CO;而近期运行数据中,预变温升为10℃左右,CO 仅转化1个百分点。

2.2主变炉图2为主变催化剂上CO水汽变换反应转化率的变化趋势。

从图2可以看出,从2014年11月底至2015年3月底的4个月内,主变催化剂CO转化率呈下降趋势。

图2主变催化剂上CO转化率变化趋势图3主变CO转换率与空速及进口温度变化曲线图3显示了QCS-04型号主变催化剂上CO变换反应转化率、反应体积空速和催化剂入口温度在运行期间的变化。

有如下特点:当主变入口温度高于260℃时,空速的波动对CO水汽变换反应的CO转化率影响不明显。

QDB系列耐硫变换催化剂使用说明书青岛联信催化材料有限公司2006.12企业概况青岛联信催化材料有限公司(原青岛联信化学有限公司)位于青岛市胶州经济技术开发区,是一家集科研、生产、经营于一体的高新技术企业,是国内知名的耐硫变换催化剂专业生产厂家,与青岛科技大学联合建立了催化剂试验研究基地。

公司拥有多名业内知名专家、教授,以及一支科研力量雄厚的技术队伍,多年来与国内外知名大学和科研机构合作,开发出多项业内技术水平领先、具有自主知识产权的新产品和新工艺,并全面推向市场。

公司的各项产品和工艺先后获得国家发明专利和部级、省级科技进步奖二等奖、三等奖等十余项。

青岛联信催化材料有限公司(原青岛联信化学有限公司)占地33000平方米,具备年产3000吨的催化剂生产线,可以为用户提供催化剂、净化剂、脱硫剂和脱毒剂等30多种规格的系列产品。

其中,QDB系列耐硫变换催化剂的综合性能经业内知名专家评审后鉴定为已达到国际领先水平,该产品于2006年11月荣获中国石油和化学工业协会科学技术进步二等奖,已在国内多套煤气化制氨、制甲醇和城市煤气装置中得到成功的工业应用。

由公司开发的粉煤气化-低水/气耐硫变换新工艺于2010年10月15日荣获中国石油和化学工业联合会科技进步一等奖,该工艺操作灵活、运行安全平稳、节能效果显著,解决了高浓度CO原料气变换易发生甲烷化副反应和第一反应器深度难以控制的难题,实现了耐硫变换工艺的重大创新和突破,填补了国际空白,其综合技术处于国际领先水平。

青岛联信催化材料有限公司(原青岛联信化学有限公司)通过了ISO9001:2008质量管理体系认证,具有完善的质量控制体系;配有多种催化剂的分析、检测和评价方法,仪器设备和分析检测手段先进可靠;公司的技术服务队伍专业技术过硬、服务周到、信息反馈迅速,可以为用户做好使用前期、使用过程中等各个环节的各类技术服务。

面对竞争全球化的新形势,青岛联信催化材料有限公司(原青岛联信化学有限公司)始终以“联合创造财富,信誉成就伟业”为宗旨,坚持高科技、高质量和高水平技术服务的发展战略,不断挑战自我,为打造出业界名牌产品而持续创新。

耐硫变换催化剂介绍山东齐鲁科力化工研究院有限公司1、山东齐鲁科力化工研究院有限公司简介山东齐鲁科力化工研究院有限公司始建于1992年,1999年被批准为国家级“高新技术企业”,2000年被评为3A级信誉企业。

2000年取得ISO9001-2000质量管理体系证书。

现有员工150人,其中教授级高级工程师、博士6人,高级工程师、硕士19人,大专以上学历技术人员占公司职工总数的40%;公司依托中石化齐鲁分公司研究院的技术优势,在煤化工、化肥和石油加工催化剂的开发、生产及应用方面形成优势地位,是国内较具影响力的制造和销售商。

公司主要开发、生产、经营耐硫变换催化剂、烃类蒸汽转化催化剂、硫磺回收催化剂、油品加氢精制催化剂等。

系列耐硫变换催化剂获十四项发明专利(见专利一览表),包括中国、美国、德国、南非、日本、印度、澳大利亚、捷克等8个国家的专利;发明了TiO2-MgO-Al2O3三元载体,TiO2改变了活性组分MoO3与载体的结合形态,MoO3易于还原硫化成低价态的活性相;TiO2促进了变换活性,特别是低温(≥200℃)活性和在低硫含量(≥200ppm)下的活性;TiO2具有抗硫酸盐化作用。

还发明了混合稀土活性助剂和新的加入方式,促进和稳定了催化剂活性。

系列耐硫变换催化剂获国家级科技成果一项,省部级以上科技成果奖十余项(见主要成果一览表)。

专家评定为国际领先水平。

QCS-01、QCS-03、QCS-01G 耐硫变换催化剂适用于以煤、渣油、重油等为原料的高CO含量(CO可达75%)、宽水气比(0.3-2.0)、宽温(200-500℃)、宽硫(工艺气硫含量≥0.01%)及高、中压的耐硫变换过程。

QCS-04、QCS-04G等耐硫变换催化剂适用于以煤、渣油、重油为原料的中低压耐硫变换。

山东齐鲁科力化工研究院有限公司是唯一授权和有权使用以上耐硫变换催化剂专利和成果的单位。

系列耐硫变换催化剂1987年开发,1994年首次工业应用以来,广泛应用于煤气化、重油渣油部分氧化法造气的变换工艺;广泛应用于合成气、化肥、甲醇、制氢、城市煤气等领域;用户达48家(见用户一览表)。