聚丙烯熔体粘度和挤出胀大的测定-高分子物理-实验21-23

- 格式:pdf

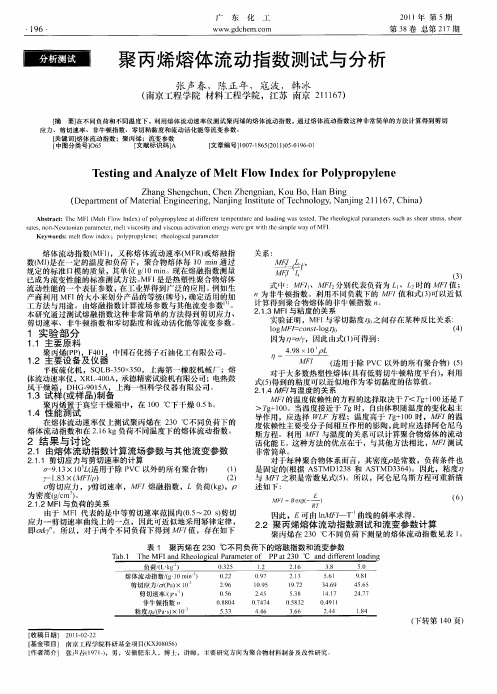

- 大小:758.19 KB

- 文档页数:9

聚丙烯熔融指数的应用及测量摘要:聚丙烯属于一种热塑性树脂材料,并且在其工业生产中,等规结构含量相对较高,大约为95%。

但是,聚丙烯熔在工业生产的过程中,需要对聚丙烯熔融指数进行分析,根据各项指数参数构建相应的模型。

同时,为保证模型的适应性,需要根据应用形式,对聚丙烯熔融指数进行更新,以此保证聚丙烯生产产品质量,实现良好的经济效益。

关键词:聚丙烯;熔融指数;产品质量;经济效益聚丙烯作为通用塑料材料的范畴,在我国工业行业中有着广泛的应用。

因此,在生产的过程中,需要对聚丙烯熔融指数作为重点考虑的对象,一般情况下主要是通过人工取样、离线化验的方式,获取准确性相对较高的融指数参数。

另外,根据聚丙烯熔融指数的实际情况,提出相应的应用模式,这样才能保证聚丙烯生产产品质量,取得良好的生产效率,实现良好的经济效益,促使其行业得到更好的发展。

1、聚丙烯分析简要分析了聚丙烯以及熔融指数的相关内容,这样对后期测量和应用都是非常有益的,下面就对具体的内容,展开了分析和阐述。

1.1概述聚丙烯(PP)作为工业生产中一种重要的热塑性树脂材料,主要包括有:物理性能、力学性能、化学稳定性、电性能以及耐候性等方面,并且具有以下几个特点。

1.1.1聚丙烯的密度相对较小,其质地相对较轻,并且力学性能相对较强,其冲击性也相对较强,为相关化工产品质量的提升,给予了基础性的保证【1】。

同时,在生产的过程中,其温度可以达到110℃~120℃,这样看来其耐热性是非常好的。

另外,聚丙烯的电绝缘性能也是非常显著的,并且在遇到化学反应的时候,是不会吸收水分的,且无毒无害,为工业行业生产,带来了良好的经济效益,提升产品的质量。

1.1.2聚丙烯在工业生产的过程中,尽管带来了很多的优势,但是也是存在着一定弊端的,例如:耐寒性较差、易受光、热、氧等影响,以及上色较差、着火点相对较低、韧性相对较差,所以需要一定要明确聚丙烯熔融指数,这样才能保证聚丙烯工业生产的质量。

实验四熔融指数的测定实验四热塑性塑料熔融指数的测定一、实验目的1、测定聚乙烯、聚丙烯、聚苯乙烯等热塑性聚合物的熔融指数。

2、了解热塑性塑料熔体流动速率与加工性能之间的关系。

3、掌握热塑性塑料熔体流动速率的测定方法,学习使用MFI-1221熔体流动速率仪。

4、掌握熔体质量流动速率计算方法。

二、实验原理大多数热塑性塑料都可以用它的熔体流动速率来表示它的流动性。

熔体流动速率(MFR)是指热塑性高聚物在规定的温度、压力条件下,熔体在10min内通过标准毛细管的质量值,其单位是g/10min,习惯用熔融指数(MI)表示,又称为熔融流动指数(MFI)。

对于同一种聚合物,在相同的条件下,流出的量越大,MI越大,说明其流动性越好。

对于不同的聚合物来说,由于测试时所规定的条件不同,因此,不能用熔融指数的大小来比较它们的流动性。

同时,对于同一种高聚物来说还可用MI来比较其相对分子质量的大小。

MI 越小,其相对分子质量越高;反之MI越大,其相对分子质量越小,说明它的流动性越好。

因此,一般来说,分子量越大,分子链越长,支链越多,熔融指数越小,加工性越差,但生产出来的聚合物产品应用性能如断裂强度、硬度、韧性、缺口冲击、耐老化稳定性等就越好。

反之,分子量小、分子链越短,支链越小,熔融指数越大,加工性越好,但是生产出来的产品应用性能就相应较差。

在塑料加工成型中,对塑料的流动性常有一定的要求。

如压制大型或形状复杂的制品时,需要塑料有较大的流动性。

如果塑料的流动性太小,常会使塑料在模腔内填塞不紧,从而使制品质量下降,甚至成为废品。

而流动性太大时,会使塑料溢出模外,造成上下模面发生不必要的黏合或使导合部件发生阻塞,给脱模和整理工作造成困难,同时还会影响制品尺寸的精度。

所以聚合物生产要在加工性能和应用性能间找到平衡,根据产品的特点,发现最佳参数。

用MI表征高聚物熔体的黏度,作为流动物性指标已在国内外广泛采用。

由此可见,高聚物流动性的好坏,与加工性能关系非常密切,是成型加工时必须考虑的一个很重要的因素,不同用途、不同加工方法对高聚物MI值有不同的要求,对选择加工工艺参数如加工温度、螺杆转速、加工时间等都有实际的指导意义。

实验一热塑性塑料熔体流动速率的测定实验一热塑性塑料熔体流动速率的测定一、目的要求1.了解热塑性聚合物熔体流动速率的实质和测定意义.2.学习掌握XRZ-400型融体流动速率测定仪的使用方法。

3.测定聚丙烯树脂的熔体流动速率。

二、原理聚合物流动性即可塑性是一个重要的加工性能指标,他对聚合物材料的成型和加工有重要意义,而且又是高分子材料的应用和开发的重要依据。

大多数热塑性树脂材料都可以用他的熔体流动速率来表示其粘流态时的流动性能,熔休流动速率是指在一定温度和负荷下,聚合物熔体10min通过标准口模的质量。

通常用英文缩写MFR(Melt Flow Rate)表示。

在相同的条件下,单位时间内流出量越大,熔体流动速率就越大,这对材料的选用和成型工艺的确定有重要实用价值。

但是有一些热塑性塑料是不能用熔体流动速率来表示的。

例如聚四氟乙烯和聚氯乙烯,前者在熔融态没有宏观流动,后者则是热敏性塑料,其分解温度低于流动温度,不能在熔态测定其流动性能。

聚氯乙烯通常用其1%的二氯乙烷溶液的绝对粘度来表征其流动性能,作为加工条件及应用的选择依据。

热固性树脂通常是含有反应基团的低聚物,合成树脂厂通常用粘度或滴落温度来衡量其流动性和分子量的大小,粘度越低流动性就越好,并由此作为加工成型与应用的依据。

热固性树脂受热时有一个流动温度区间,在这个区间内,温度越高粘度越低,但是树脂的交联固化就会越块因而对加工不利。

而流动性太好也会导致溢料或者填料与树脂接头处缺陷,影响成型过程和产品质量。

热固性塑料的流动性通常用拉西格流程法测定的。

其原理是在一点温度、压力和压制时间内,一定量热固性塑料经拉西格流动模型压制成型时,测量物料在模型内棱柱体流槽中所得的杆状试样长度(mm),杆状试样越长流动性越好,反之越差。

橡胶胶料的流动性有多种测定方法,通常有威廉可塑度和门尼粘度法等。

本实验要求测定聚丙烯树脂的熔体流动速率。

聚丙烯是常用的热塑性树脂。

在热塑性塑料成型和合成纤维纺丝的加工过程中,MFR是一个衡量流动性能的重要指标。

粘度法测定高聚物分子量实验报告思考题粘度法测定高聚物分子量实验报告思考题粘度法测定水溶性高聚物分子量实验报告华南师范大学实验报告实验类型?验证?设计?综合实验时间 2012 年 4 月 11日实验指导老师马国正老师实验评分黏度法测定水溶性高聚物分子量一.实验目的1. 测定多糖聚合物-右旋糖苷的平均分子量;2.掌握用乌式黏度计测定黏度的原理和方法。

二.实验原理高聚物相对分子质量是表征聚合物特征的基本参数之一,相对分子质量不同,高聚物的性能差异很大。

所以不同材料,不同的用途对分子质量的要求是不同的。

测定高聚物的相对分子质量对生产和使用高分子材料具有重要的实际意义。

本实验采用的右旋糖苷分子是目前公认的优良血浆代用品之一,它是一种水溶性的多糖类聚合物,在中等分子量时,它能提高血浆渗透压,扩充血容量;在低分子量时,它能降低血液粘稠度,改善微循环以及有抗血栓形成的作用;但在高分子量时,则会引起红细胞聚集,导致微循环障碍。

可见,测定高聚物分子量对生产和使用高分子材料有重要意义。

由于高聚物分子量大小不一,故通常测定高聚物分子量都是利用统计的平均分子量。

常用的测定方法有很多,如粘度法、端基分析、沸点升高、冰点降低、等温蒸馏、超离心沉降及扩散法等,其中,用粘度法测定的分子量称“黏均分子量”,记作η。

线型高分子可被溶剂分子分散,在具有足够的动能下相互移动,成为黏度态,η是可溶性的高聚物在稀溶液中的黏度,是它在流动过程中所存在内摩擦的反映,这种摩擦主要有:溶剂分子与溶剂分子之间的内摩擦,也就是纯溶剂的黏度,记作η0;高分子与高分子之间的内摩擦以及高分子与溶剂分子之间的内摩擦,三者总和表现为高聚物溶液的黏度,记作η。

在同一温度下,高聚物的黏度一般都比纯溶剂的黏度大,即ηη0,这些黏度增加的分数,叫做增比黏度,记作η sp,即式中,ηr 称为相对黏度,这指明溶液黏度对溶剂黏度的相对值,仍是整个溶液的黏度行为。

ηsp则以为着已经扣除了溶剂分子之间的内摩擦效应。

挤出胀大效应一、挤出胀大效应的基本概念挤出胀大效应是指在挤出过程中,高分子材料在经历剪切变形时产生显著的体积膨胀,导致材料在挤出后迅速冷却并出现比原模孔直径更大的现象。

这一现象在高分子材料加工中非常普遍,对制品的尺寸精度和性能具有重要影响。

二、挤出胀大效应的产生原因挤出胀大效应的产生主要与高分子材料的粘弹性质和加工过程中的流动特性有关。

在挤出过程中,高分子材料受到强烈的剪切作用,使得分子链发生取向和拉伸。

同时,高分子链在运动过程中发生摩擦,产生热量,导致材料温度升高。

这些因素共同作用,使得高分子材料在挤出后迅速冷却并发生体积膨胀。

三、挤出胀大效应的影响因素影响挤出胀大效应的因素很多,主要包括以下几个方面:1.材料性质:不同高分子材料的粘弹性质和热性能不同,对剪切作用的响应也不同,因此其挤出胀大效应的程度也会有所差异。

2.加工条件:加工温度、压力、剪切速率等条件对挤出胀大效应有显著影响。

随着加工温度的升高和剪切速率的增大,挤出胀大效应通常会加剧。

3.模具设计:模具设计对挤出胀大效应的影响主要体现在模孔尺寸、形状和冷却系统等方面。

合理的模具设计可以有效控制挤出胀大效应的程度。

4.添加剂:某些添加剂会对高分子材料的粘弹性质产生影响,从而影响其挤出胀大效应。

四、挤出胀大效应的控制方法为了减小挤出胀大效应,可以采用以下几种控制方法:1.优化加工条件:通过调整加工温度、压力和剪切速率等条件,可以降低挤出胀大效应的程度。

例如,适当降低加工温度或增大剪切速率可以提高高分子材料的粘度,从而减小体积膨胀。

2.改进模具设计:通过优化模具设计,如减小模孔尺寸、改进冷却系统等,可以有效控制挤出胀大效应。

合理的设计可以使高分子材料在挤出过程中得到更好的约束和控制。

3.选用合适的添加剂:根据需要选择合适的添加剂,调整高分子材料的粘弹性质,可以减小挤出胀大效应。

例如,添加增塑剂可以降低高分子链间的相互作用力,从而减小体积膨胀。

《高分子化学与高分子物理》课程实验报告姓名学号成绩日期同组姓名指导教师实验一:丙烯酰胺的聚合及聚合物分子量的测定一、实验目的1、了解丙烯酰胺水溶液聚合特点。

2、理解粘度法测定聚合物分子量的基本原理。

3、掌握测定溶液聚合所得聚丙烯酰胺的特性粘数的方法并计算平均分子量。

4、了解反相乳液聚合和反相微乳液聚合的原理和特点。

5、掌握制备高分子量聚丙烯酰胺的方法二、仪器三口烧瓶,球形冷凝管,恒温水浴,搅拌器,温度计,量,烧杯,电炉,变压器,电子天平,乌氏粘度计,恒温水浴,分析天平,秒表,25 mL和200 mL容量瓶,50 mL锥形瓶,5 mL和10 mL移液管、洗耳球,3号砂芯漏斗三、药品丙烯酰胺,过硫酸钾,乙醇,去离子水,聚丙烯酰胺水溶液、氯化钠、去离子水、1mol/L 氯化钠水溶液四、实验原理1、丙烯酰胺的水溶液聚合原理溶液聚合是指单体溶解于溶剂中进行的聚合反应。

根据聚合物在溶液中溶解度不同,分为均相和非均相溶液聚合,后者又称为沉淀聚合。

在溶液聚合中,选择适当的溶剂是聚合过程的关键之一,在选择溶剂的时候应考虑以下几点:(1)对单体和引发剂有很好的溶解性能。

选用良溶剂时反应为均相聚合,可以消除凝胶效应,遵循正常的自由基动力学规律。

选用沉淀剂时,反应为沉淀聚合,凝胶效应显著。

产生凝胶时,反应自动加速,分子量分布变宽,溶剂的选择影响程度与溶剂溶解性能的优劣程度和溶液浓度密切相关。

(2)溶剂的链转移常数。

链转移反应影响聚合速度、转化率和聚合度。

一般根据聚合物分子量的要求选择合适的溶剂,丙烯酰胺是水溶性单体,聚丙烯酰胺是水溶性聚合物,可采用水作为溶液聚合的溶剂。

(3)是否会有副反应的干扰。

温度是聚合反应时一个重要的因素,随温度的升高,反应速度加快,分子量降低,同时链转移反应速度增加,所以选择合适的反应温度,对保证聚合物的质量是重要的丙烯酰胺在水中有良好的溶解性能,聚丙烯酰胺是由丙烯酰胺在水中以过氧化物为引发剂的氧化还原体系引发下聚合而得,根据反应温度、引发剂浓度和溶剂的不同,可以得到分子量从几千到十几万的聚合物。