稠油油溶性降粘剂降粘机理研究

- 格式:pdf

- 大小:86.19 KB

- 文档页数:2

稠油降粘技术目前常用的稠油(包括特稠油和超稠油)降粘方法(包括掺稀油降粘、加热降粘、稠油改质降粘、乳化降粘、微生物降粘技术等五种)的降粘原理及其优缺点。

掺稀油降粘存在着稀油短缺及稠油与稀油间价格上的差异等不利因素;加热降粘则要消耗大量的热能,存在着较高的能量损耗和经济损失;改质降粘要求较为苛刻的反应条件,同时使用范围较窄;乳化降粘使用范围相对较宽(包括油层开采、井筒降粘、管道输送等领域),同时工艺简单,成本较低,易于实现。

分析认为,采用化学降粘方法进行稠油降粘具有一定的优势,建议优先考虑。

一、掺稀降粘掺稀降粘采油工艺是通过油管或油套环空向油井底部注入稀油,使稀油和地层产出的稠油充分混合,从而降低稠油粘度和稠油液柱压力及稠油流动阻力,增大井底生产压差,使油井恢复自喷或实现机械采油的条件。

掺稀油方式有空心抽油杆注入、单管柱注入、油管注入和套管注入4 种。

空心抽油杆注入: 稀油由空心抽油杆注入井下, 在泵筒内与地层稠油混合后由油管举升到地面(见图1) , 减小了流动阻力。

单管柱注入: 平行于油管下一条管柱, 将稀油注入到泵下与地层液混合, 经油管将混合液采出(见图2)。

图1空心杆注稀油降粘示意图图2油管注稀油降粘示意图套管注入: 稀油从油、套环形空间注入, 在泵下与地层稠油混合后经油管举升到地面(见图3)。

油管注入: 稀油从油管注入与地层液混合,经抽油泵上的带孔短节进入油、套环形空间被举升到地面(见图4)。

图3套管注稀油降粘示意图图4油管注稀油降粘示意图一般来说,稠油与轻油的混合温度越低,降粘效果越好。

混合温度应高于混合油的凝固点3—5℃,等于或低于混合油凝固点时,降粘效果反而变差。

确定合理的掺油比应根据油井的原油粘度、温度、含水、含砂等情况而定。

给稀油管输温度,是决定掺油量的重要因素。

辽河金马公司通过多年摸索发现,当管输温度保持在50摄氏度左右时,稀油黏度降至最低,能够充分带动井内稠油举升至地面。

为此,他们在偏远井站的稀油干线上增装了5座加热炉,保证了稀油入井温度在40摄氏度以上;同时对4座采油站的稀油干线进行了合并,减少了零散输送带来的热损失。

稠油外输化学降粘工艺技术研究1.高粘问题。

稠油中所含沥青质是问题的根源,沥青质的含量与组成对稠油触变假塑性特性的影响极大。

沥青质的含量越高,稠油中作为分散相的沥青质微粒形成的结构强度越大,其屈服应力也越高;稠油中胶质的存在可起稳定沥青质微粒的作用。

沥青质结构的显著变化将增大稠油粘度,并增强其弹性特征;稠油内部组织结构部分地建立在热物理作用基础之上,但是利用其热物理作用的可逆性可以改变稠油物理结构以利于其流动。

2.在稠油开采和输送过程中,任何热效应、力效应、电效应或其它物理化学因素的变化都可能引起重有机物的沉积。

固相沉积将发生在原油流经的任何场所,如生产油管、输油管、分离器、油罐以及其它地面设施中,这大大降低了设备和设施的利用率以及生产油管和集输管道的流通能力,有时会引发设备故障或管道阻塞,甚至造成灾难性事故。

针对稠油的特点和存在的技术难题,其集输工艺也在不断更新,主要包括以下几种:2.1加热法:加热法是世界上实施最早、应用最广的集输工艺,目前也仍是国内外原油主要集输方法,但是其工艺复杂、基建投资大,能耗与操作费用高,占输量l%以上的原油被烧掉和损耗,经济损失大。

对于特超稠油,必须加热到1000c左右才能满足其管输流动性要求,现有管道系统难以承受如此高的热负荷。

2.2稀释法:主要是通过在稠油中掺入适当的稀释剂(如轻质成品油、液化气或稀原油等),使管壁润湿减阻或稠油粘度因大分子浓度减小面降低,该技术降粘效果好,工艺操作简单,在国内外应用广泛。

2.3掺热水或活性水法:就是在稠油中掺大量的热水、活性水或污水使其漂浮或分散在水中,从而达到降粘和便于管输的目的。

2.4低粘液环法:就是在高粘油与管道内壁问形成一层低粘液环,使体系流动阻力大大降低,其技术关键是液环的稳定性,其技术难题是如何确保液环过泵增压时不被破坏。

2.5改质降粘法:其原理是使稠油转化为低粘组分,从根本上解决稠油降粘问题,其形式多样,主要包括热裂解、加氢或催化裂化、激光改质等,新疆新港公司稠油的减粘裂化研究表明:在370-410摄氏度和1-3小时停留时问的条件下,稠油主要发生裂化反应,可产生15-17%的轻质油品,减粘率可达90%左右,且符合200号燃料油的粘度要求。

稠油井下改质降粘技术的研究进展【摘要】本论文从一般的降粘方法的简单介绍出发,系统阐述了加热降粘技术存在的问题。

接着研究了解决的方法的具体措施。

【关键词】稠油井,改质降粘技术,研究一、前言随着当今社会的施工水平的不断提高,生产中对稠油井的开发要求也日益渐高。

因此,积极采用科学的施工技术,不断完善降粘技术就成为当前一项十分紧迫的问题。

二、一般的降粘方法的简单介绍1、化学降粘降粘原理化学降粘是向原油中加入某种药剂通过药剂的作用达到降低原油粘度的方法。

目前对于任何原油,不管什么条件都能降粘的化学药剂尚末发现,只能对不同的原油物性和不同的油井生产情况,采取相应的降粘措施。

(一)、降粘原理蜡晶改进剂(降凝剂)降凝降粘对于石蜡基原油,由于原油中蜡含量高,引起原油凝固点高,此类原油在其凝固点以上温度时原油粘度并不大,而且对温度不敏感,但当温度降到原油凝固点以下时,粘度急骤上升,所以如能将原油凝固点降低,就能大幅度降低粘度。

(二)、重点介绍蜡晶改进剂作用机理蜡晶改进剂是一种分子结构中具有和原油中蜡分子结构相同或相近的正构烷烃,并带有极性基团的高分子化合物。

它的作用是在熔点温度下分子排列发生变化,对石蜡结晶产生特殊改进作用,即在成核和蜡晶生长过程中阻止蜡晶的生长,或在生长中的蜡晶边侧结合上一个蜡晶改进剂。

其作用机理的解释可归纳为三点。

(1)、分散作用蜡晶改进剂在原油析蜡点温度以上析出,起晶核作用,成为蜡分子吸附生长的中心,使原油中生成的小颗粒蜡增多。

(2)、共晶作用蜡晶改进剂在原油析蜡点温度时析出,与蜡共晶,破坏石蜡结晶的方向性,生成分枝的“过滤残晶形态”。

(3)、吸附作用蜡晶改进剂在略低于析蜡温度以下析出,被吸附在蜡晶上改变蜡结晶的方向性,降低晶体间的粘附作用。

由于石蜡结晶过程是一个连续的过程,原油中的蜡和加入的结晶改进剂又是不同分子结构和大小的混合物,所以蜡晶改进剂的作用过程也是一个连续的过程,作用机理不同,蜡晶上存在的蜡晶改进剂分子位置不同,结晶形态也不同,原油的倾点,屈服值和表观粘度也不同,试验证明,蜡晶改进剂作为晶核或与蜡共晶时原油流动性好,而起吸附作用时流动性差。

稠油降粘剂项目可行性研究报告项目概述稠油降粘剂项目是针对稠油开采过程中存在的降粘需求而开展的一项可行性研究项目。

稠油是指黏度较高的原油,其黏度较大程度上影响了油井的产能和采油效果。

因此,开发一种有效的降粘剂对于稠油开采具有重要意义。

本报告旨在对稠油降粘剂项目的可行性进行详细分析和评估。

市场需求分析稠油开采是当前石油行业的主要发展方向之一,然而由于稠油黏度较高,加之地质条件的复杂性,使得稠油开采相对困难。

高黏度油井产能低,泵油强度大,从而影响了开采效率。

因此,稠油降粘剂的需求日益增长。

根据市场调查数据显示,稠油降粘剂市场规模预计在近几年内将继续保持增长趋势。

竞争分析目前市场上存在一些稠油降粘剂,如聚合物降粘剂和表面活性剂降粘剂等。

然而,由于稠油的特殊性,市场上的降粘剂往往存在降解速率慢、降解效果差等问题。

此外,市场上的降粘剂价格较高,使得稠油开采成本进一步增加。

因此,开发一种高效、经济的稠油降粘剂具有巨大的市场潜力。

技术研发1.技术难题:开发一种高效、经济的降粘剂,要求在降低黏度的同时不影响稠油的质量和性能。

2.研发方向:对稠油的化学性质进行研究,通过合理的配方和工艺流程来开发稠油降粘剂。

3.技术支持:建立稠油降粘剂的研发团队,加强技术研究和开发能力,引入国内外的专家和研究机构进行技术合作。

市场营销1.定位:明确产品的定位和目标市场,通过市场调研和数据分析来确定目标用户群体。

2.品牌推广:通过广告、展览会、论坛等方式进行品牌推广,提高产品知名度和美誉度,增加市场份额。

3.价格策略:根据市场需求和竞争情况,合理定价,以保证产品的市场竞争力和盈利能力。

4.销售渠道:建立健全的销售渠道,与石油公司、稠油开采企业等建立合作关系,直接面向终端用户销售产品。

经济效益评估1.提高采油效率:使用稠油降粘剂可以降低油井的黏度,提高采油效率,增加油井产能。

2.减少能耗和成本:稠油开采过程中,黏度较高的油井需要更大的泵功率,而使用稠油降粘剂可以降低泵功率,减少能耗和成本。

稠油破乳降粘减阻剂机理及应用探讨发布时间:2021-03-26T12:00:11.337Z 来源:《中国科技信息》2021年3月作者:仉莉[导读] 稠油乳化降粘开采法,是近几年一直延续应用的一种稠油开采技术。

为了实现有效降低原油在井筒和管线运移阻力和粘度、降低掺水量,可研发新型稠油破乳降粘减阻剂。

中石化胜利油田分公司勘探开发研究院山东东营仉莉 257015摘要:稠油乳化降粘开采法,是近几年一直延续应用的一种稠油开采技术。

为了实现有效降低原油在井筒和管线运移阻力和粘度、降低掺水量,可研发新型稠油破乳降粘减阻剂。

本文主要是从稠油破乳降粘减阻剂作用机理出发进行降粘减阻效果测试和高温性能测试,探讨减阻剂的技术和应用情况。

关键词:稠油降粘;破乳减阻;降粘实践专家预测:本世纪上半叶石油开采的主要对象是稠油开采。

目前,我国辽河和胜利等油田的原油有相当部分属于稠油,储量有13亿吨。

这些稠油仅用热力学的方法开采难度非常大。

针对这种情况必须采取一些物理或化学的方法提高其流动性,才能进行开采。

稠油的流动性差是制约稠油生产的主要矛盾。

实践证明:采用蒸汽驱油与稠油破乳降粘减阻开采技术结合能更好的改善稠油的流动性,提高稠油采收率。

此法综合成本较低,经济效益较好。

稠油乳化降粘开采法,是近几年一直延续应用的一种稠油开采技术。

但此法在实际生产中尚存在一些技术和实用性问题。

如目前油田用的稠油乳化剂有些降粘减阻效果较差,有些不能适合低温,不能适应于正常添加其它药剂条件开采,不能耐高矿化度油井。

有些是使用剂量大,约在500~5000ppm左右,成本较高,经济效益低。

本项目研制的稠油破乳降粘减阻剂能适合低温、高温、高矿化度油井,又具有破乳、降粘、减阻性能且生产成本低,是稠油开采新技术。

1稠油破乳降粘减阻剂作用机理稠油破乳降粘减阻剂的作用机理是将制备好的稠油破乳降粘减阻剂按一定浓度加入到稠油中,由稠油破乳降粘减阻剂破坏稠油中的天然乳化膜,解开稠油中的油包水乳液(W/O)反相形成水包油(O/W)的稠油乳液,从而降低稠油粘度,减小流动阻力,使其易于采出。

稠油化学降粘技术嘿,咱今儿就来唠唠稠油化学降粘技术!这可是个相当厉害的玩意儿呢!你想想啊,那稠油就跟黏糊的浆糊似的,稠得要命,要让它乖乖地流动起来可不容易。

这时候,化学降粘技术就像一把神奇的钥匙,能把这个难题给解开。

咱先说这化学药剂,就像是一群小精灵,钻进稠油里,开始施展它们的魔法。

它们能和稠油发生各种奇妙的反应,让稠油变得不那么稠了,流动性大大增强。

就好比原本是一条堵塞的河道,一下子变得通畅起来,那油啊就欢快地流淌起来啦。

比如说有一种药剂,它能打破稠油分子之间的那些“粘粘糊糊”的联系,让它们不再紧紧抱在一起,这不就容易流动了嘛。

还有的药剂呢,能给稠油穿上一层“滑溜溜”的外衣,让它能更轻松地在管道里滑行。

这化学降粘技术的好处可多了去了。

首先,能提高采油的效率呀!以前那稠油半天流不出来一点,现在呢,哗哗地就出来了,这产量不就上去了嘛。

其次,还能降低开采的成本呢。

不用再费那么大的劲去对付那些难缠的稠油,省了不少人力物力财力。

而且啊,这技术还在不断发展呢!科学家们就像勤劳的小蜜蜂,一直在研究怎么让这些化学药剂更厉害,效果更好。

说不定以后啊,再稠的油都能轻松搞定,那可真是太棒啦!咱再想想,如果没有这化学降粘技术,那得有多麻烦呀!那些稠油就堆在那里,采不出来,多浪费资源啊。

而且还得想各种办法去处理,多头疼啊。

还好有了这个技术,让一切都变得简单多了。

你说这化学降粘技术是不是很神奇?它就像是给稠油施了一场魔法,让原本让人头疼的问题迎刃而解。

这就是科技的力量啊,能让不可能变成可能,能让困难变得不再困难。

总之呢,稠油化学降粘技术真的是个了不起的发明,给我们的石油开采带来了巨大的帮助。

让我们一起为这个伟大的技术点赞吧!。

[收稿日期]2007212203 [作者简介]吴国云(19562),男,1982年大学毕业,副教授,现主要从事油气田开发工程教学与科研工作。

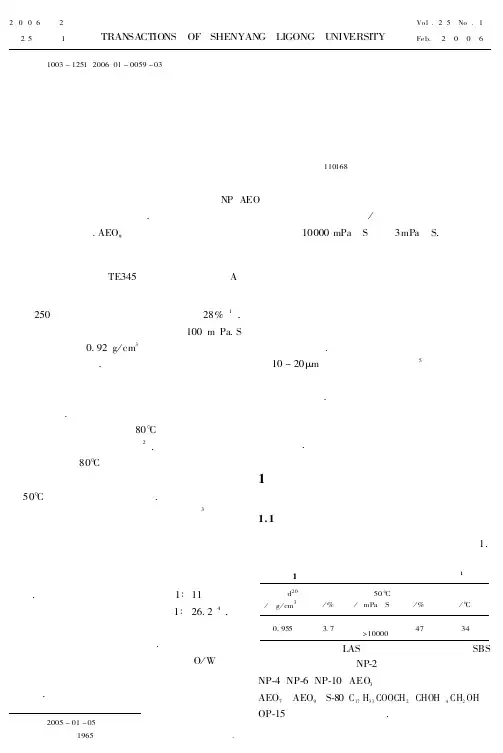

稠油降粘剂SMA 的合成及性能评价 吴国云 (重庆科技学院石油工程学院,重庆400042) 浦 琳 (河南油田分公司采油一厂,河南桐柏473400) 曾顺鹏 (重庆科技学院石油工程学院,重庆400042) 张启根,刘 彝 (西南石油大学研究生院,四川成都610500)[摘要]通过分析聚合物类降粘剂的降粘机理,合成了一种高效的油溶性降粘剂SMA 。

用实验室自制的丙烯酸十八醇酯,以过氧化苯甲酰(BPO )作为引发剂,在90~95℃反应温度下,用正交试验确定了反应单体比例为(6∶1∶2)、引发剂加量111%、反应时间4h 。

在50℃的稠油中降粘剂加量为600mg/L 时,原油的降粘率可以达到8514%,用合成的降粘剂与表面活性剂复配,可以使SMA 的降粘效果得到明显提高。

[关键词]稠油降粘剂;马来酸酐/苯乙烯/丙烯酸十八醇酯聚合物;表面活性剂;胶质;沥青质[中图分类号]TE39[文献标识码]A [文章编号]100029752(2008)022*******近年来,国内外的油田工作者通过对原油的组分及其性质的分析,研制开发出了不少的聚合物型的油溶性稠油降粘剂,这些降粘剂可以分为缩合物型、不饱和单体的共聚型、均聚型。

对于不饱和的油溶性降粘剂主要有乙烯2醋酸乙烯酯共聚物(EVA )、(甲基)丙烯酸高碳醇酯衍生物的聚合物、马来酸酐衍生物的聚合物等。

它们都是不饱和酸酯的聚合物或不饱和酸酯与其他不饱和单体的共聚物。

笔者以马来酸酐(M )、苯乙烯(S )以及自制的丙烯酸十八醇酯(A )共聚合成了一种油溶性共聚物降粘剂(SMA ),然后将产品与表面活性剂进行复配,这种复配体系降粘率比使用单一产品作为降粘剂的降粘率有了明显的提高。

1 试验部分111 主要试验仪器与药品药品:马来酸酐、苯乙烯、丙烯酸、甲苯、十八醇、甲醇、硫酸、过氧化苯甲酰(BPO )、十二烷基磺酸钠、OP 210、十六烷基三甲基溴化铵。

稠油油溶性降粘剂降粘机理研究

常运兴(胜利油田纯梁采油厂)

张新军(胜利工程设计咨询有限责任公司)

摘要 目前,稠油油溶性降粘剂被认为是解决稠油开采和输送问题最有前途的方法。

本文讨论了稠油高粘的内在根本原因,并通过加剂前后对稠油粘温曲线的对比、透射电镜图像的对比以及DSC 曲线的对比,分析稠油加剂前后微观结构上的变化,进一步提出了油溶性降粘剂的降粘机理。

主题词 稠油 高粘度 油溶性降粘剂降粘机理

1.稠油高粘的本质

稠油与含蜡原油组成上的不同在于稠油体系中蜡含量极低,而胶质、沥青质含量较高。

稠油中的蜡即使全部析出,也不至于形成以蜡晶为主体的原油结构,且稠油即使在较高温度下的粘度也相当大。

因此引起稠油高粘度的实质并非含蜡原油中存在的结构,而是其本身分子(特别是沥青质、胶质分子)在体系各种力相互作用下所形成的复杂大分子结构。

首先,稠油体系是一种胶体系统已得到公认,其中沥青质是分散相,胶质作为胶溶剂,油分为分散介质。

稠油中所含的超分子结构是稠油即使在较高温度下粘度也相当高的根本原因。

稠油各组分的内部微观结构直接影响到分子间和稠油微粒间的相互作用力,也就影响到稠油的粘度,即结构决定粘度性质。

其次,稠油体系中的这些超分子结构并不是紧密堆积的,低层次的结构在某种分子间力作用下可发生相互连接、聚集,进一步形成松散的较高层次的超分子结构,在此过程中把大量的液态油包裹其中。

再次,根据Pfeiffer 和Saal 提出的后来被广泛引用的沥青胶体结构模型分析,沥青质超分子结构处在胶束中心,其表面或内部吸附有可溶质,可溶质中分子量最大、芳香性最强的分子质点最靠近胶束中心,其周围又吸附一些芳香性较低的轻质组分,即沿胶束核心向外其芳香度和分子极性连续递减至最小。

其中,比较靠近沥青质超分子胶束核心的吸附层可称为溶剂化层,溶剂化层的存在可增大分散相的体积。

在溶剂化层的外面还存在芳香度和极性逐渐减小的分散介质,使沥青质胶粒具有较大

的空间延展度。

在流体受力剪切过程中,它们虽然

和胶粒不能看成一个整体,但由于其与胶粒之间的较强吸附作用也会引起粘度的增加。

最后,虽然稠油体系中的蜡含量很低,一般在10%以下,但低温下蜡晶的析出也会造成稠油粘度的增高,使稠油低温下具有一定的非牛顿性。

2.加油溶性降粘剂前后稠油性质对比

实验油样采用新疆塔河油田外输稠油,油溶性降粘剂为筛选复配得到的BSA (主要成分为丙烯酸十八酯与苯乙烯-甲基丙烯酸甲酯-丙烯酰胺的复配物),对加油溶性降粘剂前后的塔河稠油样品分别进行以下测试:

(1)粘温曲线的对比。

在稠油中加入一定量的降粘剂,加热到80℃,恒温60min ,降温测各温度下的粘度,并与不加剂稠油同一温度下的粘度对比。

按下式计算降粘率:降粘率=(不加剂原油粘度-加降粘剂后粘度)×100%/不加剂原油粘度。

所测稠油加剂前后的粘温曲线及油溶性降粘剂的降粘率见图1。

图1 塔河稠油的粘温曲线和降粘率

从图1可以看出:加降粘剂后稠油粘度尤其低温下的粘度大幅度降低,降粘剂的降粘率随温度降低逐渐升高。

降粘剂在较高温度下(如80℃)已具有较好的降粘性能,说明降粘剂并不是依靠改善蜡晶的结晶性能而发挥作用的,而是因为降粘剂分子通过与稠油体系中的胶质-沥青质超分子结构发生作用,改变了稠油各组分的内部微观结构,从而直接影响到分子间和稠油微粒间的相互作用力,也就影响到稠油的粘度,即结构决定粘度性质。

对塔河稠油样品加剂前后的粘温曲线进行回归分析,发现均能很好地符合A rrhenius 方程:

η=Ae ΔE /RT =Ae B /T (1)

式中:η———表观粘度,Pa s ;

A ———常数;

8 油气田地面工程第25卷第4期(2006.4)

R———普适气体常数;

T———热力学温度,K;

ΔE———活化能,J/mo l;

B=ΔE/R———常数。

用Arrhenius方程对塔河稠油加剂前后的粘温曲线回归,分别得到式(2)、(3)。

η=4.2638E-13e8883.9/T(2)

η=1.5635E-11e7445.2/T(3) ΔE/R值可用来表示活化能的相对大小。

活化能指流体开始流动前在分子旁形成足够大的空穴以供该分子移动所必须克服的能垒,是流体分子间内摩擦力大小的量度,它取决于流体分子的极性、分子量大小和分子的构型。

不加剂稠油的ΔE/R值为8883.9,加剂后稠油的ΔE/R值为7445.2,说明加降粘剂后流体分子流动所必需克服的能垒减少,这应该是由加剂后流体分子的分子量减小造成的。

所以说,稠油中加入油溶性降粘剂虽不能降低体系中金属杂原子或沥青质、胶质的浓度,但能变沥青质-胶质大分子为小分子,从而达到降粘的目的。

(2)透射电镜图像的对比。

室温下塔河稠油加剂前的透射电镜图像中的凸起或凹陷是由稠油中的分散相“颗粒”在复膜时产生的,因此其存在状态能够直接反映稠油体系作为胶体分散体系的最基本属性,包括其中存在的超分子结构特性。

由透射电镜图像可看出:塔河稠油体系中的胶体结构十分发达,存在较大的胶团结构,且胶团结构比较松散,内部包裹大量的液态油,从而进一步证明了稠油中含有大量超分子结构的胶体特性。

室温下塔河稠油加剂后的透射电镜图像与不加剂稠油的图像相比,其结构变化是相当大的。

加剂后稠油的电镜图像中已看不到较大的胶团结构,也不存在超分子结构相互搭接形成大的片状结构的现象,超分子结构以更为低层次的结构存在;体系中超分子结构的尺寸明显减小,由其构成的分散相的数量也明显减少;体系的分散度增大,胶体结构明显减弱。

这一切都说明,加剂后降粘剂分子与稠油中的超分子结构发生了相互作用,改变了超分子结构的存在形式,使胶体结构向更为分散、更为微弱的方向发展。

(3)DSC曲线的对比。

把加剂前后的塔河稠油样品加热到80℃,由加剂前后塔河稠油样品DSC曲线可看出:加剂前稠油的析蜡点在37℃附近,加剂后稠油的放热高峰区左移,析蜡点降低到33℃左右。

对放热高峰区积分得到加剂前的结晶焓为188.75J/g,加剂后的结晶焓为165.37J/g,说明加剂后蜡晶的结晶焓减小,结晶能力减弱。

3.油溶性降粘剂降粘机理的提出

根据以上对加降粘剂前后稠油性质的对比分析,提出以下降粘机理:

(1)降粘剂分子与胶质、沥青质分子的相互作用。

降粘剂分子结构中一般含有极性较强的官能团,从而使降粘剂分子具有较强的渗透性以及形成氢键的能力。

在较高温度下,稠油中胶团结构比较松散,降粘剂分子即可借助较强的形成氢键能力和渗透、分散作用进入胶质、沥青质片状分子之间,与胶质、沥青质之间形成更强的氢键,从而拆散平面重叠堆砌而成的聚集体,使稠油中的超分子结构由较高层次向较低层次转化,同时释放出胶团结构中所包裹的液态油。

这就会引起稠油体系的分散度增加,且体系中的超分子结构尺寸减小,分散相体积减少,连续相体积增加,从而大幅度降低稠油的粘度。

(2)降粘剂分子的溶剂化作用。

在稠油体系中,沥青质分子形成的超分子结构处在胶束中心,其表面吸附有大量的分子量较大、芳香性较强的分散介质。

降粘剂分子结构中含有一定长度的烷基长链,当降粘剂分子中的极性基团与沥青质粒子相互作用时,降粘剂分子结构中的烷基长链能够在沥青质聚集体周围充分伸展,形成降粘剂溶剂化层,起屏蔽作用,使沥青质聚集体的外围形成一个非极性的环境。

这就可防止胶质、沥青质芳香片之间重新聚集,原油中其它的芳香份物质也将在原油中均匀分布,而不会在沥青质聚集体周围堆积,粒子的空间延展度大大减小。

可见,沥青质芳香片的溶剂化层由胶质分子转化为降粘剂分子时,可以防止芳香片的重新聚集,减小聚集体的尺寸,从而起到降粘的作用。

(3)降粘剂分子的溶解作用。

由于胶质、沥青质分子是多个芳香环稠合的强极性物质,而一般所设计的降粘剂分子结构中都含有苯环以及其它强极性基团,根据相似相溶原理,当稠油中加入降粘剂时,降粘剂分子对胶质沥青质分子聚集体能起到溶解、剥离作用。

这样,参与形成沥青质聚集体的分子数目减少,粒子的体积减小,稠油体系的胶体特性减弱,因此体系粘度也会降低。

(4)降粘剂分子与蜡晶的作用。

虽然蜡对稠油粘度的影响不是主要因素,但低温下蜡晶的析出会造成稠油低温下的粘度急剧增加。

降粘剂的加入可降低析蜡点,改善蜡晶的结晶性能,从而降低稠油低温下的粘度。

[http://w w og /200604.zip]

(栏目主持 杨 军)

9 油气田地面工程第25卷第4期(2006.4) 。