抽油机井系统效率计算公式

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

探讨如何提高抽油机井系统效率1 问题的提出我厂在油田开发中,大部分井都采用抽油机采油方式,而抽油机采油平均系统效率却很低,在10.0%左右。

那么,哪些因素影响抽油机井系统效率呢?怎样才能提高抽油机井的系统效率,来降低能耗呢?这些问题对我厂提高油田开发的经济效益具有十分重要的意义。

下面就我对系统效率的认识,提出一些我的看法。

2 抽油机井系统效率(η系统)中能量损失分析及提高效率的措施通过对影响抽油机系统效率的因素进行分析,我认为,抽油机井从地面到地下,系统效率由四部分组成:(1)电机的传动效率(η电机);(2)皮带减速箱的传动效率(η带箱);(3)四连杆机构的传动效率(η四连杆);(4)井下传动效率(η井下)。

系统效率(η系统)=η电机×η带箱×η四连杆×η井下结合实际进行综合分析,针对系统中部分效率低,采取可行性措施,来提高部分效率,因而提高抽油机井的系统效率,应从以下五个不同方面来考虑。

第一,提高电机效率,使系统输入功率满足负荷需要的前提下,减少损失。

电机效率是输出机械效率与输入电功率之比,只有降低电动机的工作电流,才能提高电动机效率。

第二,利用补偿电容器,减少无功损耗及调整抽油机平衡来实现电机效率的提高。

(1)安装无功补偿电容器,降低能耗,提高电动机传动效率。

抽油机负荷的有功功率,根据井的具体情况是一定的。

若电机的电压不变,则供给的同样有功功率给负荷时,功率因数越高,电源输给负荷的电流就越小。

反之,负载功率因数越低,所需电流越大,这样用较大的电流作较小的功,说明电流供给负载大量无功功率。

电机是感性负载,在半个周期时间里,把电能变成机械能;在另半个周期时间里,把电能变成磁场能储存起来。

如果在电机绕组上并联无功补偿电容器,使这个感性负载的电流滞后电压的相位角。

功率因数可提高0.4%左右。

(2)调整好抽油机平衡率,降低电动机工作电流和电能的损耗:抽油机的平衡率是检查抽油运行的基本参数及重要的管理指标。

抽油机井节能降耗措施与评价摘要:分析了抽汲参数在举升过程中对抽油工况的影响,以及能量的转换过程和能量损失的影响因素,提出了提高系统效率的方法。

以2013年现场实施优化调参的123口井,取得了平均单井系统效率提高7.44%,单井日节电31.3kW.h 效果,为抽油机井的节能挖潜提供了技术手段。

关键词:抽油机井参数优化节能评价一、抽油系统能耗分析1.抽汲参数对抽油工况的影响分析抽油机井的抽汲参数主要为下泵深度、泵径、冲程、冲次。

抽汲参数的改变会对抽油机井的工况带来较大的影响,进而导致抽油系统能耗的变化。

主要工况参数采用如下公式计算:1.1悬点最大、最小载荷。

由抽油机悬点运动规律知,最大载荷发生在上冲程,最小载荷发生在下冲程。

式中,、分别为最大、最小载荷,N;、分别为杆柱在空气和井液中的重力,N;为泵柱塞全面积上的液柱重力,N;、分别为上、下冲程时的杆柱惯性载荷,N;为冲程长度,m;为冲次,min-1;为曲柄轴扭矩,Nm;为电机输入功率,kW。

由以上公式分析,抽汲参数对工况的影响:①下泵深度和杆径主要影响着杆柱载荷,下泵深,杆径大,杆柱载荷就大,其惯性载荷也相应变大。

②泵径主要影响着液柱载荷,泵径大,液柱载荷就大。

③冲程、冲次是影响曲柄轴扭矩、电机功率的主要因素,同时又是影响杆柱惯性载荷的主要因素,乘积代表了杆柱的速度大小,杆速越大,其加速度就大,杆柱的惯性载荷就大。

因此,调大抽汲参数,使抽油机悬点载荷、曲柄轴扭矩、电机输入功率增大,油井耗能增加;反之调小参数,油井耗能减小。

2.抽油系统能量转换分析对于一个抽油系统,它依靠外部提供动力进行采油,同时又遵循能量转换与守恒定律。

深井泵采油过程相当于克服阻力做功的过程,它把系统输入的能量,一部分转换为将一定量的液体从井下举升到地面所做的有用功;另一部分则转换为克服举升过程中的阻力而被消耗损失掉的无用功。

有用功是油井获取一定产量所必需的能量,其大小取决于油井的产量、举升高度、井液密度、气油比等。

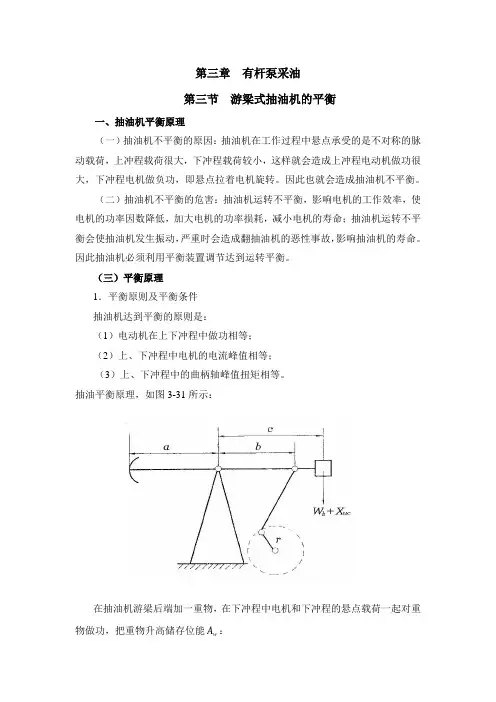

第三章有杆泵采油第三节游梁式抽油机的平衡一、抽油机平衡原理(一)抽油机不平衡的原因:抽油机在工作过程中悬点承受的是不对称的脉动载荷,上冲程载荷很大,下冲程载荷较小,这样就会造成上冲程电动机做功很大,下冲程电机做负功,即悬点拉着电机旋转。

因此也就会造成抽油机不平衡。

(二)抽油机不平衡的危害:抽油机运转不平衡,影响电机的工作效率,使电机的功率因数降低,加大电机的功率损耗,减小电机的寿命;抽油机运转不平衡会使抽油机发生振动,严重时会造成翻抽油机的恶性事故,影响抽油机的寿命。

因此抽油机必须利用平衡装置调节达到运转平衡。

(三)平衡原理1.平衡原则及平衡条件抽油机达到平衡的原则是:(1)电动机在上下冲程中做功相等;(2)上、下冲程中电机的电流峰值相等;(3)上、下冲程中的曲柄轴峰值扭矩相等。

抽油平衡原理,如图3-31所示:在抽油机游梁后端加一重物,在下冲程中电机和下冲程的悬点载荷一起对重A:物做功,把重物升高储存位能w,md d w A A A +=则得到电机在下冲程中做的功为:d w md A A A -=式中 w A —— 下冲程中悬点载荷和电机对平衡系统做的功,即平衡系统储存的能量;d A —— 悬点在下冲程中做的功; md A —— 电机在下冲程中做的功。

在上冲程中平衡系统放出能量,帮助电机对悬点做功: mu w u A A A += 则得电机在上冲程中做的功为:W u mu A A A -= 式中 u A —— 悬点在上冲程中做的功;mu A —— 电机在上冲程中做的功。

根据第一条平衡原则: md mu A A = 即w u d w A A A A -=-可得到平衡系统在下冲程中应储存的能量为:2du w A A A +=(3-50) 上式说明抽油机的平衡条件为:平衡系统下冲程中储存的能量要等于悬点在上、下冲程中做功之和的一半。

2.平衡系统要达到平衡需要的平衡功当只考虑静载荷做功时,悬点在上冲程中做的功为:s W W A L r u )('+'=;下冲程做的功为:s W A r d '=。

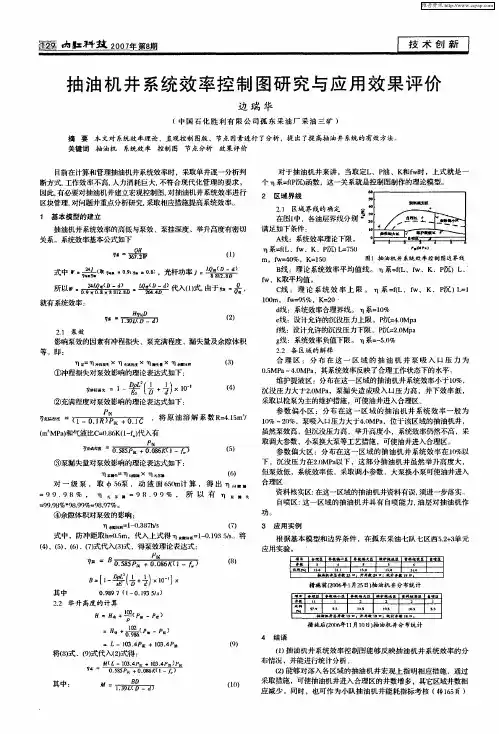

抽油机井系统效率研究摘要:油气田开发中,普遍存在运行成本过高,系统效率较低等问题,本研究从抽油机井系统效率基本理论出发,对系统效率进行了分解。

重点对各部分分解效率的理论计算模型进行了分析,得到了系统效率的回归方程,并进行了预测研究,得出了影响地面系统效率的主要因素为电动机效率和皮带传递效率。

因此,提高抽油机井的系统效率,需要选择合适的电动机、合适的皮带松紧度、以及合理的抽汲参数组合。

关键词:抽油机井系统效率地面效率回归方程结合油田实际,通过对系统效率的研究,分析影响抽油机井系统效率的主要因素,从而提出提高系统效率的技术对策以指导实际生产,对于油田的节能降耗、原油增产及提高其经济效益都具有重要的意义。

结合油田实际,通过对系统效率的研究,分析影响抽油机井系统效率的主要因素,从而提出提高系统效率的技术对策以指导实际生产,对于油田的节能降耗、原油增产及提高其经济效益都具有重要的意义。

1 电动机功率1.1 电动机输入功率拖动抽油机的电动机的输入功率即抽油机的输入功率。

根据输入电流电压可由下式计算输入功率。

式中,为电动机输入功率,kW;为输入电压,V;为输入电流,A;为电动机的功率因数。

也可由下式计算。

式中,为电动机输入功率,kW;为有功电能表所转的圈数;为电流互感器变化;为电动机的额定功率,kW;为有功电能表转圈所用的时间s。

1.2 电动机输出功率式中,为电动机输出功率,kW;为电动机平均转速,r/min;为电动机平均输出扭矩,N·m。

式中,为电动机轴弹性模量,=2.1×1011N/m2;为电动机轴泊松比,小数;D为电动机轴直径,m;为电动机轴实测平均应变值,小数。

由电动机输出轴扭矩和电动机转速可以求电动机的输出功率,即: 式中,为电动机的输出功率,kW;为电动机的输出轴扭矩,kN·m;为电动机转速,r/min;为电动机的角速度,rad/s。

2 减速箱输出功率式中,为减速箱输出功率,kW;为减速箱输出轴平均转速,r/min;为减速箱平均输出扭矩,N·m。

游梁式抽油机井效率分析与平衡优化软件的功能规划和计算模型一、软件实现的功能(1)示功图、电流、功率等数据的采集,电参数等曲线的实时显示;(2)抽油机井系统效率计算分析;(3)抽油机平衡状态诊断与平衡调节;二、软件结构1、抽油机井示功图分析从示功图取点求得产液量、上下冲程时间、平均载荷,最大、最小载荷,冲程,冲次、功图面积、工况分析。

(分析示功图,得到计算系统效率及调平衡所需要的重要数据)由示功图推算上下冲程时间的方法: 抽油机一个冲程周期的计算公式:60T n;n 为冲次上冲程和下冲程的具体时间,根据示功图上位移点进行推导,判断准则是: 上冲程判断准则:如果(If )某一点的位移为最小,那么(Then )该点为上冲程起点。

(若位移为最小的点有多点,以首次出现的最小点为准);如果(If )某一点位移为最大,那么(Then )该点为上冲程结束点。

(若位移为最大的点有多个,以首次出现的位移最大点为准)。

计算从首次出现最小点到首次出现位移最大点的点数和,此值与示功图总点数的比值,再与一个冲程周期相乘,即为上冲程时间。

设总数是N ,推算得到的上冲程点数为n 上,下冲程点数为n 下,上冲程时间为:n t T N =⨯上上, t T t =-下上平均载荷的计算是利用仪器采集的各点的载荷的平均值, 其他的参数利用已有软件即可得到。

2、电参数曲线分析电流、电压、有功功率、功率因数曲线显示,上冲程最大电流、下冲程最大电流,上冲程最大功率、下冲程最大功率,最大功率对应曲柄转角的数值显示;三、系统效率及功率的计算分析1、有效功率计算将井内液体输送到地面所需要的功率为机械采油井的有效功率 ① 已知数据:实际产液量Q ,m 3/d (调用示功图分析里的数据); 含水率wf ,%(已知数据);油的密度0ρ,t/ m 3(已知数据);水的密度w ρ,t/m 3(已知数据)。

井液密度ρ,t/m 3(若不能测得,利用()ow w w f f ρρρ-+=1计算);重力加速度g (=9.81),m/s 2;动液面深度H ,m (采用软件中的数据);油压p t ;套压pc,Mpa (传感器测量得到的数据);抽油机系统的有效功率86400Q gP ρ⨯⨯=⨯有效(()1000t c p p H g ρ-⨯+⨯)2、抽油机井系统的输入功率拖动抽油机的电机输入功率为抽油机输入功率。

游梁式抽油机的节能举措在实质生产中的应用摘要:商讨游梁式抽油机节能的新方法 ,即在采纳优化游梁式抽油机电动机及控制装置、四连杆机构、悬点载荷均衡装置和传动元件的基础上,来提升这些子系统的效率达到节能的目的 ,并提出了计算系统效率的方法。

重点词 :游梁式抽油机节能新技术综述1电动机节能方法对于抽油机的电动机 ,节能的重点是提升其负荷率。

其一 ,人为的改变电动机的机械特征 ,以实现负荷特征的柔性配合 ,主假如改变电源频率,提升系统效率 ,实现节能。

其二 ,从设计上改变电动机的机械特征 , 改良电动机与抽油机的配合 ,提升系统运转效率。

其三 ,经过提升电动机的负荷率、功率因数 ,实现节能。

使用的节能电机主要有 :变频调速电动机 ,电磁调速电机 ,超高转差电动机。

在使用超高转差电动机时 , 应付抽油机系统进行优化设计 ,才能达到预期目的。

试验表示 ,超高转差电动机能与变几何形状抽油机(如异相抽油机)和前置式抽油机配合使用,成效很好。

此外还有电磁滑差电动机、稀土永磁同步电动机、双功率电动机和绕线式异步电动机。

游梁式抽油机用电动机节能是一个特别复杂的问题 ,选择方案时要考虑电动机效率、功率因数、系统增效、成本投入、靠谱性及现场管理等问题。

2改良抽油机的节能方法外国抽油机的技术发展总趋向主要有七个方面 :朝着自动化、智能化;高适应性 ;节能 ;精准均衡 ;无游梁长冲程 ;大载荷、长冲程、低冲次 ; 大型化方向发展。

研制与应用了各样新式节能抽油机 :异相型抽油机、前置式抽油机、前置式气均衡抽油机、大圈式抽油机、轮式抽油机、自动化抽油机、智能抽油机、无游梁长冲程抽油机、低矮型抽油机、液压缸式抽油机、玻璃钢抽油杆抽油机等。

同时 ,还研制了节能抽油机零件 ,比如 :超高转差率电动机、电动机节能控制柜、窄 V 型联组带和齿型胶带等。

我国的抽油机种类已能适应各样工作状况的要求 ,主要有惯例式、前置式、偏置式、链条式和增矩式五种。

游梁式抽油机井效率分析与平衡优化软件的功能规划和计算模型一、软件实现的功能(1)示功图、电流、功率等数据的采集,电参数等曲线的实时显示;(2)抽油机井系统效率计算分析;(3)抽油机平衡状态诊断与平衡调节;二、软件结构1、抽油机井示功图分析从示功图取点求得产液量、上下冲程时间、平均载荷,最大、最小载荷,冲程,冲次、功图面积、工况分析。

〔分析示功图,得到计算系统效率及调平衡所需要的重要数据〕由示功图推算上下冲程时间的方法: 抽油机一个冲程周期的计算公式:60T n;n 为冲次上冲程和下冲程的具体时间,根据示功图上位移点进行推导,判断准则是: 上冲程判断准则:如果〔If 〕某一点的位移为最小,那么〔Then 〕该点为上冲程起点。

〔假设位移为最小的点有多点,以首次出现的最小点为准〕;如果〔If 〕某一点位移为最大,那么〔Then 〕该点为上冲程结束点。

〔假设位移为最大的点有多个,以首次出现的位移最大点为准〕。

计算从首次出现最小点到首次出现位移最大点的点数和,此值与示功图总点数的比值,再与一个冲程周期相乘,即为上冲程时间。

设总数是N ,推算得到的上冲程点数为n 上,下冲程点数为n 下,上冲程时间为:n t TN =⨯上上, t T t =-下上 平均载荷的计算是利用仪器采集的各点的载荷的平均值, 其他的参数利用已有软件即可得到。

2、电参数曲线分析电流、电压、有功功率、功率因数曲线显示,上冲程最大电流、下冲程最大电流,上冲程最大功率、下冲程最大功率,最大功率对应曲柄转角的数值显示;三、系统效率及功率的计算分析1、有效功率计算将井内液体输送到地面所需要的功率为机械采油井的有效功率 ① 已知数据:实际产液量Q ,m 3/d 〔调用示功图分析里的数据〕;含水率w f ,%〔已知数据〕;油的密度0ρ,t/ m 3〔已知数据〕;水的密度w ρ,t/m 3〔已知数据〕。

井液密度ρ,t/m 3〔假设不能测得,利用()ow w w f f ρρρ-+=1计算〕;重力加速度g 〔〕,m/s 2;动液面深度H ,m 〔采用软件中的数据〕;油压p t ;套压pc,Mpa 〔传感器测量得到的数据〕;抽油机系统的有效功率86400Q gP ρ⨯⨯=⨯有效〔()1000t c p p H g ρ-⨯+⨯〕2、抽油机井系统的输入功率拖动抽油机的电机输入功率为抽油机输入功率。

机采系统节能指标

一、抽油机井系统效率

抽油机井系统效率是指将液体举升到地面的有效作功能量与系统输入能量之比,即抽油机的有效功率与输入功率的比值。

i

e p p =η 其中,抽油井的有效功率是指将井内液体举升到地面所需要的功率;抽油机的输入功率是指拖动机械采油设备的电动机总的消耗功率。

抽油机的输入功率可由现场测试取得,抽油井的有效功率可由以下公式计算:

Q·H·ρ·g

P e =————————

86400

式中:Pe ——有效功率,KW ;

Q ——油井日产液量,m 3/d ;

H ——有效扬程,m ;

ρ——油井液体密度,t/m 3;

g ——重力加速度,g=9.8m/s 2;

其中有效扬程:

(Po —Pt )×1000

H=Hd + --————————

ρ·g

式中:Hd ————油井动液面深度,m;

Po ————井口油压,MPa;

Pt ————井口套压,MPa;

二、抽油机井平衡合格率

1、抽油机井平衡度

抽油机井稳定运行过程中,下冲程时的最大电流与上冲程时最大电流比值。

(80-100%合理,小于80%欠平衡,大于100%超平衡)。

平衡度=(I下行峰值/I上行峰值) ×100%

采液用电单耗:油井采出每吨液的用电量,单位Kw.h/t 采液用电单耗=W/Q

式中:W—油井日耗电量,Kw;Q—油井日产液量,t3/d 2、抽油机井平衡度合格率:

抽油机井平衡度达标的井数占总开井数的比值。

抽油机井平衡度合格率=(S合格/S总)×100%

式中:S合格—抽油机井平衡度达标的井数;

S总—抽油机开井总数。

三、抽油机井泵效

抽油机井的实际产液量与泵的理论排量的比值叫做泵效。

η=(Q实/Q理)×100%;

式中:η—泵效(%) Q实—指核实日产液量(m3/d);

Q理—泵理论排液量(m3/d);

其中:Q理=1.1304×10-3×S×N×D2

式中:S—冲程(m) N—冲数(n/m) D—泵径(mm);

四、采液用电单耗

油井采出每吨液的用电量,单位Kw.h/t

采液用电单耗=W/Q

式中:W—油井日耗电量,Kw;Q—油井日产液量,t3/d。