高相对分子质量氟硅生胶的制备与热性能研究

- 格式:pdf

- 大小:362.00 KB

- 文档页数:5

硅橡胶结构、性能与加工工艺硅橡胶具有优异的耐热性、耐寒性、介电性、耐臭氧和耐大气老化等性能,硅橡胶突出的性能是使用温度宽广,能在-60℃(或更低的温度)至+250℃(或更高的温度)下长期使用。

但硅橡胶的抗张强度和抗撕裂强度等机械性能较差,在常温下其物理机械性能不及大多数合成橡胶,且除腈硅、氟硅橡胶外,一般的硅橡胶耐油、耐溶剂性能欠佳,故硅橡胶不宜用于普通条件的场合,但却非常适用于许多特定的用途。

还值得指出的是,在生物医学工程中,高分子材料具有十分重要的作用,而硅橡胶则是医用高分子材料中特别重要的一类,它具有优异的生理惰性,无毒、无味、无腐蚀、抗凝血、与机体的相容性好,并能经受苛刻的消毒条件。

根据需要可加工成管材、片材、薄膜及异形构件,可用做医疗器械、人工脏器等。

现今国内都有专门的医用级硅橡胶。

一、硅橡胶的品种硅橡胶按其硫化特性可分为热硫化型硅橡胶和室温硫化型硅橡胶两类。

按性能和用途的不同可分为通用型、超耐低温型、超耐高温型、高强力型、耐油型、医用型等等。

按所用单体的不同,则可分为甲基乙烯基硅橡胶,甲基苯基乙烯基硅橡胶、氟硅,腈硅橡胶等。

1、二甲基硅橡胶(简称甲基硅橡胶):制备高分子量的线型二甲基聚硅氧烷橡胶,必须要有高纯度的原料,为保证原料的纯度,工业上通常是先将经过精镏提纯,含量为99.5%以上的二甲基二氯硅烷在乙醇—水介质中,在酸催化下进行水解缩合,并分离出双官能度的硅氧烷四聚体即八甲基环四硅氧烷,然后再使四环体在催化剂作用下,形成高分子线型二甲基聚硅氧烷。

二甲基硅橡胶的形成反应可用下式表示:二甲基硅橡胶生胶为无色透明的弹性体,通常用活性较高的有机过氧化物进行硫化。

硫化胶可在—60~+250℃范围内使用,二甲基硅橡胶的硫化活性低,高温压缩永久变形大,不宜于制厚制品,厚制品硫化比较困难,内层亦易起泡。

由于含少量乙烯基的甲基乙烯基硅橡胶性能较之为优,故二甲基硅橡胶已逐渐被甲基乙烯基硅橡胶所取代。

硅橡胶热稳定性分析:影响因素与使用建议硅橡胶是一种高分子材料,具有优异的热稳定性和耐候性,因此在许多领域都有广泛的应用。

为了更好地了解硅橡胶的热性能,对其进行了热失重分析。

本文将详细介绍硅橡胶热失重曲线的分析和解读。

一、实验部分材料与试剂硅橡胶(SR),购自市场;氮气,纯度为99.99%。

仪器与设备热失重分析仪,型号为TGA-900,购自某公司;天平,精度为0.001g。

实验方法将硅橡胶样品切成均匀的小块,用天平称量其质量,记为m0。

将样品放入热失重分析仪中,在氮气气氛下进行热失重分析。

测试温度范围为30-800℃,升温速率为10℃/min。

二、结果与讨论热失重曲线通过热失重分析仪得到的硅橡胶热失重曲线如下图所示:(请在此处插入硅橡胶热失重曲线图)从图中可以看出,硅橡胶的热失重主要分为三个阶段:第一个阶段为30-200℃,质量损失较小,主要是由于样品表面吸附的水分和低分子量组分的挥发;第二个阶段为200-400℃,质量损失逐渐增大,主要是由于硅橡胶主链的热分解;第三个阶段为400-800℃,质量损失较大,主要是由于高分子量组分的分解和残留物的挥发。

热稳定性分析根据热失重曲线,可以计算出硅橡胶在各个阶段的热稳定性参数。

其中,初始分解温度(Td1)为曲线上第一个质量损失突变点对应的温度;最终分解温度(Td2)为曲线上质量损失达到5%时对应的温度;最大分解温度(Tdmax)为曲线上质量损失最大时对应的温度。

这些参数可以用来评估硅橡胶在不同温度下的热稳定性。

初始分解温度是硅橡胶热稳定性的一个重要指标。

在本文中,硅橡胶的初始分解温度为235℃,表明其在常规使用温度下具有良好的热稳定性。

然而,最终分解温度和最大分解温度分别达到475℃和545℃,说明硅橡胶在高温下容易发生热分解。

因此,在使用过程中需要注意控制硅橡胶的工作温度,以避免其过热而损坏。

影响因素分析硅橡胶的热稳定性受到多种因素的影响,包括化学结构、分子量、添加剂等。

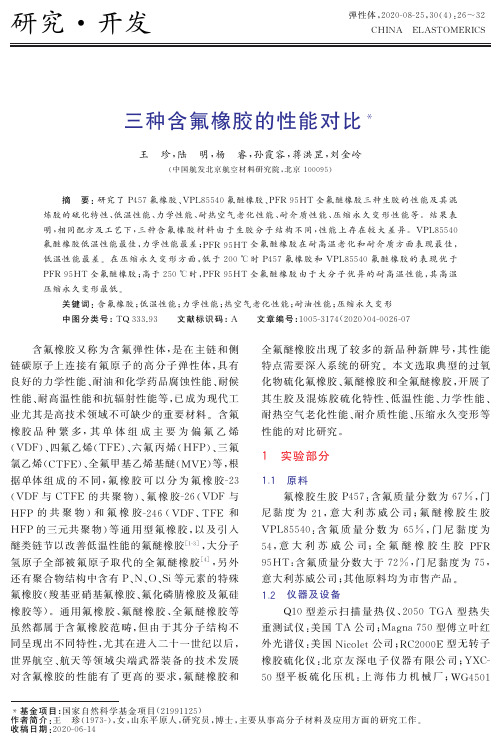

研究 开发弹性体,2020G08G25,30(4):26~32C H I N A㊀E L A S T OM E R I C S∗基金项目:国家自然科学基金项目(21991125)作者简介:王㊀珍(1973G),女,山东平原人,研究员,博士,主要从事高分子材料及应用方面的研究工作.收稿日期:2020G06G14三种含氟橡胶的性能对比∗王㊀珍,陆㊀明,杨㊀睿,孙霞容,蒋洪罡,刘金岭(中国航发北京航空材料研究院,北京100095)摘㊀要:研究了P 457氟橡胶㊁V P L 85540氟醚橡胶㊁P F R95H T 全氟醚橡胶三种生胶的性能及其混炼胶的硫化特性㊁低温性能㊁力学性能㊁耐热空气老化性能㊁耐介质性能㊁压缩永久变形性能等.结果表明,相同配方及工艺下,三种含氟橡胶材料由于生胶分子结构不同,性能上存在较大差异.V P L 85540氟醚橡胶低温性能最佳,力学性能最差;P F R95H T 全氟醚橡胶在耐高温老化和耐介质方面表现最佳,低温性能最差.在压缩永久变形方面,低于200ħ时P 457氟橡胶和V P L 85540氟醚橡胶的表现优于P F R95H T 全氟醚橡胶;高于250ħ时,P F R95H T 全氟醚橡胶由于大分子优异的耐高温性能,其高温压缩永久变形最低.关键词:含氟橡胶;低温性能;力学性能;热空气老化性能;耐油性能;压缩永久变形中图分类号:T Q333.93㊀㊀文献标识码:A㊀㊀文章编号:1005G3174(2020)04G0026G07㊀㊀含氟橡胶又称为含氟弹性体,是在主链和侧链碳原子上连接有氟原子的高分子弹性体,具有良好的力学性能㊁耐油和化学药品腐蚀性能㊁耐候性能㊁耐高温性能和抗辐射性能等,已成为现代工业尤其是高技术领域不可缺少的重要材料.含氟橡胶品种繁多,其单体组成主要为偏氟乙烯(V D F )㊁四氟乙烯(T F E )㊁六氟丙烯(H F P )㊁三氟氯乙烯(C T F E )㊁全氟甲基乙烯基醚(MV E )等,根据单体组成的不同,氟橡胶可以分为氟橡胶G23(V D F 与C T F E 的共聚物)㊁氟橡胶G26(V D F 与H F P 的共聚物)和氟橡胶G246(V D F ㊁T F E 和H F P 的三元共聚物)等通用型氟橡胶,以及引入醚类链节以改善低温性能的氟醚橡胶[1G3],大分子氢原子全部被氟原子取代的全氟醚橡胶[4],另外还有聚合物结构中含有P ㊁N ㊁O ㊁S i 等元素的特殊氟橡胶(羧基亚硝基氟橡胶㊁氟化磷腈橡胶及氟硅橡胶等).通用氟橡胶㊁氟醚橡胶㊁全氟醚橡胶等虽然都属于含氟橡胶范畴,但由于其分子结构不同呈现出不同特性,尤其在进入二十一世纪以后,世界航空㊁航天等领域尖端武器装备的技术发展对含氟橡胶的性能有了更高的要求,氟醚橡胶和全氟醚橡胶出现了较多的新品种新牌号,其性能特点需要深入系统的研究.本文选取典型的过氧化物硫化氟橡胶㊁氟醚橡胶和全氟醚橡胶,开展了其生胶及混炼胶硫化特性㊁低温性能㊁力学性能㊁耐热空气老化性能㊁耐介质性能㊁压缩永久变形等性能的对比研究.1㊀实验部分1.1㊀原料氟橡胶生胶P 457:含氟质量分数为67%,门尼黏度为21,意大利苏威公司;氟醚橡胶生胶V P L 85540:含氟质量分数为65%,门尼黏度为54,意大利苏威公司;全氟醚橡胶生胶P F R 95H T :含氟质量分数大于72%,门尼黏度为75,意大利苏威公司;其他原料均为市售产品.1.2㊀仪器及设备Q 10型差示扫描量热仪㊁2050T G A 型热失重测试仪:美国T A 公司;M a g n a 750型傅立叶红外光谱仪:美国N i c o l e t 公司;R C 2000E 型无转子橡胶硫化仪:北京友深电子仪器有限公司;Y X C G50型平板硫化压机:上海伟力机械厂;WG 4501型高温试验箱:重庆银河试验仪器公司;T2000E 型电子式拉力机:北京友深电子仪器厂;8GT R0型低温性能试验仪:意大利G i b i t r e公司;X D Y 型橡胶压缩耐寒试验机:天津市建仪试验机有限责任公司.1.3㊀实验配方实验配方(质量份)见表1.表1㊀实验配方原料名称1#2#3#氟橡胶生胶P457100--氟醚生胶V P L85540-100-全氟醚生胶P F R95H T--100氧化锌555N990炭黑303030三聚异氰酸三烯丙酯(T A I C)4442,5G二甲基G2,5G二叔丁基过氧己烷(双G2,5)1111.4㊀试样制备一段硫化在平板硫化机上进行,硫化条件:温度为160ħ,时间为10m i n,压力为10M P a;二段硫化在高温试验箱中进行,硫化条件:温度为230ħ,时间为4h.1.5㊀分析与测试(1)玻璃化转变温度:升温速率为5ħ/m i n,扫描温度范围为-80~50ħ.(2)热失重性能:空气气氛下,扫描温度为室温~600ħ,升温速率为5ħ/m i n.(3)红外光谱:采用裂解涂片法制样.(4)硫化曲线:硫化温度为160ħ,时间为10m i n.(5)拉伸强度与拉断伸长率:按照G B/T 528 2009进行测定.(6)硬度:按照G B/T531.1 2008进行测定.(7)压缩耐寒系数:按照H G/T3866 2008进行测定.(8)低温回缩曲线:按照G B7758 2002进行测定.(9)脆性温度:按照G B/T1682 2014进行测定.(10)耐空气老化性能:按照G B/T3512 2014进行测定.(11)质量变化㊁体积变化:按照G B/T 1690 2010进行测定.(12)压缩永久变形:按照G B/T7759 2015进行测定,采用B型试样.2㊀结果与讨论2.1㊀三种含氟橡胶生胶的性能2.1.1生胶的红外特性P457氟橡胶㊁V P L85540氟醚橡胶㊁P F R95H T 全氟醚橡胶的典型分子结构如图1所示[5G8].(a)P457氟橡胶(b)V P L85540氟醚橡胶(X代表硫化点)(c)P F R95H T全氟醚橡胶(X代表硫化点)图1㊀三种含氟橡胶的分子结构从图1可以看出,三种橡胶均为C C主链结构,与P457氟橡胶相比,V P L85540氟醚橡胶分子结构中引入了MV E㊁全氟甲氧基乙烯基醚(MO V E)及全氟硫化点单体,P F R95H T全氟醚橡胶则引入MV E,同时去掉了V D F单体.P457氟橡胶㊁V P L85540氟醚橡胶㊁P F R 95H T全氟醚橡胶的红外曲线如图2所示.从图2可以看出,三种含氟生胶红外特征峰基本一致,880c m-1附近为 C F3的伸缩振动峰,1120~1200c m-1处为碳氟键 C F2 的伸缩振动峰,醚类链节C O伸缩引起红外特征峰在1070~1150c m-1范围内,与 C F2 的特征峰重叠为一个强峰,因此从红外谱图上难以分辨氟醚橡胶和氟橡胶[9G10].1395c m-1处为V D F结构72第4期王㊀珍,等.三种含氟橡胶的性能对比㊀㊀㊀中亚甲基 C H 2 的伸缩振动峰,全氟醚橡胶由于不含亚甲基 C H 2 ,因此在其红外谱图1395c m -1附近无该峰,而氟橡胶和氟醚橡胶在1395c m -1附近则有非常明显的吸收峰,据此可以鉴别全氟醚橡胶.在氟橡胶和氟醚橡胶的红外谱图上还可以观察到2900c m -1附近较弱的特征峰,这是C H 的伸缩振动峰,而全氟醚橡胶几乎不含C H 键,所以其红外谱图上则完全没有该峰.波数/c m -1(a )P 457氟橡胶橡胶波数/c m -1(b )V P L 85540氟醚橡胶波数/c m -1(c )P F R95H T 全氟醚橡胶图2㊀三种含氟生胶的红外曲线2.1.2㊀生胶的玻璃化转变温度用差示扫描量热法(D S C )测试了三种含氟生胶的玻璃化转变温度,结果见图3.温度/ħ(a )P 457氟橡胶温度/ħ(b )V P L 85540氟醚橡胶温度/ħ(c )P F R95H T 全氟醚橡胶图3㊀三种含氟生胶的D S C 曲线由图3可以看出,P 457氟橡胶㊁V P L 85540㊁P F R 95H T 的玻璃化转变温度分别为-16.60ħ㊁-41.63ħ和-5.2ħ.橡胶材料的玻璃化转变温度主要受分子结构的影响,相比氟橡胶,氟醚橡胶的分子结构中引入了M V E ㊁M O V E 醚类单体,增加了大分子的柔顺性,低温性能大大改善.而P F R 95H T 全氟醚橡胶虽然在大分子上引入M V E 醚类单体,但其含量有限,且分子结构中含氟质量分数高达72%,使得大分子比较刚硬,链段运动受到限82 弹㊀性㊀体㊀㊀第30卷制,玻璃化转变温度比氟橡胶有一定提高.2.1.3㊀生胶的热失重性能分别在空气和氮气环境下测试了三种含氟生胶的热失重(T G A )曲线,研究了材料的热失重性能,如图4和图5所示,表2为三种材料的热分解温度.温度/ħ图4㊀三种含氟生胶在空气中的T G A曲线温度/ħ图5㊀三种含氟生胶在氮气中的T G A 曲线表2㊀三种含氟生胶的热分解温度项目分解起始温度/ħ分解速度最大时的温度/ħ分解末点温度/ħ空气气氛V P L 85540377.89398.47425.98P 457376.56433.88480.25P F R95H T 419.28464.91510.37氮气气氛V P L 85540411.67464.33496.12P 457395.80453.67488.76P F R95H T439.03473.36518.05由表2可见,在空气气氛下,三种材料的热稳定性优劣顺序为:P F R95H T>P 457>V P L 85540;在氮气气氛下,三种材料的热稳定性优劣顺序为:P F R95H T>V P L 85540>P 457.橡胶材料的耐热性与其分子结构密切相关,P F R95H T 全氟醚橡胶由于分子结构中完全不含C H 键,无热裂解薄弱点,耐热分解性能最为优异.分子结构中含有醚键较多的V P L 85540氟醚生胶在空气中的热稳定最差,在氮气中的热稳定性略优于P 457氟橡胶.在材料失重之前的平台阶段,材料微观结构已经发生断链㊁重排㊁裂解等变化,物理性能也会发生重大变化,但此时大分子还未分解成小分子导致失重,在热失重曲线上无法反映出这些变化,因此橡胶材料的热分解温度仅反映大分子的耐热解性能,不代表实际应用时的最高使用温度.2.2㊀三种含氟橡胶混炼胶的性能2.2.1㊀硫化特性在温度为160ħ,时间为10m i n 的条件下测试了三种含氟橡胶混炼胶的硫化参数,结果见表3和图6.表3㊀三种含氟橡胶的硫化参数1)工艺参数P 457V P L 85540P F R95H T M L /(N m )0.4350.7300.955M H /(N m )2.6852.6452.465M H -M L /(N m )2.2501.9151.510t 10/s 846558t 90/s 1741771341)M L 为最低转矩;M H 为最高转矩;t 10为焦烧时间;t 90为正硫化时间.时间/s图6㊀三种含氟橡胶的硫化曲线M L 一定程度上反映材料的流动性,与生胶门尼黏度密切相关.本研究中所用的三种生胶P 457㊁V P L 85540㊁P F R 95H T 门尼黏度分别为21㊁54㊁75,硫化曲线结果显示,在温度为160ħ㊁时间为10m i n 的硫化条件下,P 457氟橡胶的M L最低,P F R 95H T 全氟醚橡胶的M L 最高,V P L 85540氟醚橡胶的M L 居中,与生胶的门尼黏度有良好的对应关系,表明P 457氟橡胶的加工流动性最好,V P L 85540氟醚橡胶流动性居中,P F R95H T 全氟醚橡胶流动性最差.M H 反映硫92 第4期王㊀珍,等.三种含氟橡胶的性能对比㊀㊀㊀化胶的模量,实验结果显示,P457氟橡胶硫化胶的模量最高,P F R95H T全氟醚橡胶硫化胶的模量最低.在既定配方及工艺下,三种橡胶材料的t10在90s之内,具有较好的焦烧安全性;t90均在180s之内,硫化速度适中,硫化效率较高.2.2.2㊀低温性能2.2.2.1㊀压缩耐寒系数三种含氟橡胶在不同温度下的压缩耐寒系数见表4.表4㊀三种含氟橡胶在不同温度下的压缩耐寒系数测试温度/ħ压缩耐寒系数P457氟橡胶V P L85540氟醚橡胶P F R95H T全氟醚橡胶00.620.920.28-100.350.900.09-200.080.790.01-300.030.62--400.010.18--50-0.02-压缩耐寒系数表征橡胶材料在低温下的弹性恢复能力.从表4可以看出,V P L85540氟醚橡胶的低温弹性恢复能力最好,-40ħ下仍保持一定的弹性;P F R95H T全氟醚橡胶的低温弹性恢复能力最差.高于玻璃化转变温度时,三种含氟橡胶的压缩耐寒系数随着温度上升显著提高,而低于玻璃化转变温度时,三种含氟橡胶的压缩耐寒系数很快降低到接近于0,表明此条件下橡胶材料已基本丧失弹性.2.2.2.2㊀低温回缩温度低温回缩温度是另一种衡量橡胶低温弹性的参数,在室温下将橡胶试样拉伸至一定长度,然后固定并迅速冷却到玻璃化转变温度以下,达到温度平衡后松开试样,并以一定速度升温,测试试样回缩10%时的温度,以T R10表示.T R10越低,表明其低温下保持弹性的能力越高.三种含氟橡胶的T R10数据见表5.表5㊀三种含氟橡胶的低温回缩温度项目P457氟橡胶V P L85540氟醚橡胶P F R95H T 全氟醚橡胶T R10/ħ-17-41-4对比表5和图3可以看出,三种含氟橡胶的T R10与玻璃化转变温度基本一致,在玻璃化转变温度的ʃ1ħ以内.含氟橡胶的T R10主要与材料的大分子结构有关,因此一般也用T R10来表征含氟橡胶的耐低温等级.2.2.2.3㊀脆性温度脆性温度表征橡胶材料在低温下承受冲击的能力,脆性温度越低,表明其承受低温冲击能力越好.测试了三种含氟橡胶的脆性温度,并与其生胶的玻璃化转变温度㊁T R10进行了对比,结果见表6.表6㊀三种含氟橡胶的脆性温度项目P457氟橡胶V P L85540氟醚橡胶P F R95H T全氟醚橡胶玻璃化转变温度/ħ-17-42-5T R10/ħ-17-41-4脆性温度/ħ-25-53-49对比表5和表6可以看出,P457氟橡胶和V P L85540氟醚橡胶的脆性温度比玻璃化转变温度分别降低8ħ㊁11ħ,符合一般含氟橡胶的规律.但P F R95H T全氟醚橡胶的脆性温度比玻璃化转变温度或T R10降低45ħ左右,这是因为全氟醚橡胶由于含氟量增加,大分子在低温下呈现出较强的韧性,虽已失去弹性,但强度较高,不易脆断.由此可见,对于全氟醚橡胶来说,不宜用脆性温度来表征其作为弹性密封件时的低温性能.2.2.3㊀力学性能三种含氟橡胶材料的基本力学性能如表7所示.表7㊀三种含氟橡胶的力学性能性能P457氟橡胶V P L85540氟醚橡胶P F R95H T全氟醚橡胶邵尔A硬度757079拉伸强度/M P a21.414.423.0拉断伸长率/%251193196100%定伸强度/M P a6.35.512.3含氟橡胶具有拉伸结晶效应,一般强度较高, P457氟橡胶和P F R95H T全氟醚橡胶的拉伸强度均在20M P a以上,V P L85540氟醚橡胶由于引入大量醚类单体,破坏了大分子的拉伸结晶,因而拉伸强度低于氟橡胶和全氟醚橡胶.在本研究给定的配方和工艺下,P F R95H T全氟醚橡胶的硬度㊁拉伸强度和100%定伸强度在三种橡胶中处于最高,V P L85540氟醚橡胶最低,P457氟橡胶居中.2.2.4㊀耐热空气老化性能三种含氟橡胶材料耐热空气老化后的性能见表8.从表8可以看出,P F R95H T全氟醚橡胶03 弹㊀性㊀体㊀㊀第30卷的耐热空气老化性能优异,老化后硬度㊁拉伸强度㊁拉断伸长率和100%定伸强度的变化较小,在300ħ下具有长期工作潜力;V P L85540氟醚橡胶在热空气老化后拉伸强度下降35%,100%定伸强度下降44%,尤其是拉断伸长率变化率高达75%,表明此时材料分子结构或交联结构已发生显著破坏,这是因为氟醚橡胶大分子结构中含有大量的醚类链节,是高温老化破坏的薄弱点. P457氟橡胶在热空气老化后拉伸强度下降17%,拉断伸长率上升16%,硬度提高4,100%定伸强度变化不大,在实际应用中,这种变化处于可接受的范围,表明P457氟橡胶在此热空气条件下具有短期(24h内)工作的潜力.表8㊀三种含氟橡胶的耐热空气老化性能1)性能P457氟橡胶V P L85540氟醚橡胶P F R95H T全氟醚橡胶邵尔A硬度变化+4-2+1拉伸强度变化率/%-17-35+5拉断伸长率变化率/%+16+75+4100%定伸强度变化率/%-3-44+91)热空气老化条件:温度为300ħ,老化时间为24h.2.2.5㊀耐油性能三种含氟橡胶在R PG3航空煤油㊁Y HG15液压油及4109润滑油三种介质中于一定温度下浸泡后的质量变化和体积变化见表9.表9㊀三种含氟橡胶的耐油性能实验条件P457氟橡胶V P L85540氟醚橡胶P F R95H T全氟醚橡胶质量变化率/%体积变化率/%质量变化率/%体积变化率/%质量变化率/%体积变化率/%R PG3燃油,150ħ,24h2.65.93.17.02.45.1Y HG15液压油,180ħ,24h2.14.62.76.02.14.54109润滑油,175ħ,24h4.99.53.05.80.71.0㊀㊀从表9可以看出,在R PG3燃油和Y HG15液压油中,P457氟橡胶与P F R95H T全氟醚橡胶的质量变化和体积变化基本相当,V P L85540氟醚橡胶的质量变化和体积变化最大.而在4109润滑油中,三种橡胶的质量变化和体积变化呈现明显的分化,P457氟橡胶最大,P F R95H T全氟醚橡胶最小,V P L85540氟醚橡胶居中.总体来讲,三种含氟橡胶均表现出较佳的耐油性能,P F R95H T全氟醚橡胶由于其氟含量较高,耐油性能综合表现最佳.2.2.6㊀压缩永久变形性能橡胶材料的压缩永久变形是橡胶材料在一定条件下压缩后未能恢复的形变比例,是材料弹性恢复能力的重要表征参数,较大的压缩永久变形显示橡胶材料的弹性恢复能力较差,表明密封能力的降低.三种含氟橡胶材料在不同条件下的压缩永久变形见表10.表10㊀三种含氟橡胶的压缩永久变形实验条件压缩永久变形/%P457氟橡胶V P L85540氟醚橡胶P F R95H T全氟醚橡胶空气,23ħ,70h7917空气,200ħ,70h161522空气,250ħ,70h324825空气,300ħ,70h496733㊀㊀压缩永久变形与生胶分子结构㊁配方㊁交联密度等因素密切相关.从表10可以看出,在200ħ以下,P457氟橡胶和V P L85540氟醚橡胶压缩永久变形较小,P F R95H T全氟醚橡胶压缩永久变形最大,说明在该条件下P F R95H T全氟醚橡胶的弹性恢复能力最差,这与其含氟量高㊁大分子活动能力受限导致的分子柔顺性不佳等因素有关.在250ħ以上,P F R95H T全氟醚橡胶保持了较好的弹性恢复能力,P457氟橡胶次之,而V P L85540氟醚橡胶的压缩永久变形显著增大,这是因为在250ħ下V P L85540氟醚橡胶发生了大分子断裂或交联键的破坏,致使材料弹性损失. P F R95H T全氟醚橡胶高温下压缩永久变形较小,这与其耐高温性能优异㊁高温下分子结构及交联结构保持较好有关.3㊀结㊀论氟橡胶㊁氟醚橡胶㊁全氟醚橡胶三种含氟橡胶材料由于分子结构不同,性能上存在较大差异.低温性能方面,氟醚橡胶表现最好,氟橡胶次之,全氟醚橡胶最差;在耐高温和耐介质方面,全氟醚橡胶综合性能最优,氟橡胶居中,氟醚橡胶最差;力学性能方面,氟橡胶和全氟醚橡胶相当,氟醚橡13第4期王㊀珍,等.三种含氟橡胶的性能对比㊀㊀㊀胶次之;压缩永久变形方面,低于200ħ时,氟橡胶和氟醚橡胶优于全氟醚橡胶,高于250ħ时,全氟醚橡胶由于大分子耐高温性能优异,其压缩永久变形优于氟橡胶和氟醚橡胶.参㊀考㊀文㊀献:[1]㊀袁才根,胡春圃,徐旭东.V D F/T F E/P MV E三元共聚物的结构与性能研究[J].高分子学报,2001(6):764G768.[2]㊀李东翰,廖明义.P L V85540型氟醚橡胶的单体组成㊁分子链结构和热学性能[J].材料导报B:研究篇,2018,32(4):1338G1343.[3]㊀柳洪超,吴立军,尤瑜生.氟醚橡胶的性能及其应用[J].化工新型材料,2007,35(4):11G12.[4]㊀江畹兰,译.新型硫化剂ДИПИАG65对全氟醚橡胶Hеофтон性能的影响J].世界橡胶工业,2017,44(2):10G14.[5]㊀赵媛媛,白鲸,伍永强.全氟甲基乙烯基醚(P MV E)含量对氟醚橡胶性能的影响[J].化工新型材料,2015,43(6):94G97.[6]㊀O T A Z A G H I N E B,S A U G U E T L,B O U C H E R M.R a d i c a lc o p o l y m e r i z a t i o n o f v i n y l ide n ef l u o r i d ew i t h p e r f l u o r o a l k y l v i n y le t h e r[J].E u r o p e a n P o l y m e r J o u r n a l,2005,41(8):1747G1756.[7]㊀李俊玲,邓艳,宋亦兰.1种耐低温氟醚橡胶的结构特征研究[J].化工生产与技术,2016,23(3):22G24.[8]㊀张建新,李斌,兰军.各种单体对耐低温氟醚橡胶性能的影响[J].化工新型材料,2011,39(1):122G125.[9]㊀王珍,栗付平,边俊峰.氟醚橡胶的结构和高低温性能研究[J].世界橡胶工业,2005,32(9):3G5.[10]裴涛,程俊梅,张昱昊.氟醚橡胶的耐热性能研究[J].橡胶工业,2014,61(9):527G531.P e r f o r m a n c e c o m p a r i s i o no f t h r e e f l u o r i nGc o n t a i n i n g r u b b e r sWA N GZ h e n,L U m i n g,Y A N G R u i,S U N X i a r o n g,J I A N G H o n g g a n g,L I UJ i n l i n g(B e i j i n g I n s t i t u t e o f A e r o n a u t i c a lM a t e r i a l s,A E C C,B e i j i n g100095,C h i n a)A b s t r a c t:P r o p e r t i e so ft h r e er a w r u b b e r sa n dc o m p o u n d so fP457f l u o r o e l a s t o m e r,V P L85540f l u o r o e l a s t o m e r s a n d P F R95H T p e r f l u o r o e l a s t o m e r w e r e i n v e s t i g a t e d,i n c l u d i n g v u l c a n i z a t i o n p e r f o r m a n c e,l o w t e m p e r a t u r e p e r f o r m a n c e m e c h a n i c a l p r o p e r t i e s,h o tGa i r a g i n g r e s i s t a n c e,o i l r e s i s t a n c e,a n dc o m p r e s s i o ns e t,e t c.T h et h r e ef l u o r i nGc o n t a i n i n g r u b b e r s w i t ht h es a m er e c i p ea n d p r o c e s ss h o w e d d i f f e r e n t p r o p e r t i e s d u et o t h e i r d i f f e r e n t m o l e c u l a r s t r u c t u r e s.V P L85540l o wGt e m p e r a t u r e f l u o r o e l a s t o m e r sb e h a v e dt h eb e s t l o wGt e m p e r a t u r er e s i s t a n c e,b u t t h e l e a s tm e c h a n i c a l p e r f o r m a n c e.P F R95H T p e r f l u o r o e l a s t o m e r h a d t h e b e s t h o tGa i r a g i n g r e s i s t a n c e a n d o i l r e s i s t a n c e,b u t t h ew o r s t l o wGt e m p e r a t u r er e s i s t a n c e.T h ec o m p r e s s i o ns e tb e l o w200ħo fP F R95H T w a sh i g h e r t h a n t h o s e o fP457a n dV P L85540.T h ec o m p r e s s i o ns e t a b o v e250ħo fP F R95H T w a s t h e l o w e s t o w i n g t o t h e e x c e l l e n t h e a tGr e s i s t a n c e o f i t sm o l e c u l a r s t r u c t u r e.K e y w o r d s:f l u o r i nGc o n t a i n i n g r u b b e r;l o wGt e m p e r a t u r er e s i s t a n c e;m e c h a n i c a l p r o p e r t y;h o tGa i r a g i n g r e s i s t a n c e;o i l r e s i s t a n c e;c o m p r e s s i o n s e t23 弹㊀性㊀体㊀㊀第30卷。

名称:硅橡胶英文名称:Silicon dioxide , Silicone rubber英文别名:Silica gel; Silica分子式:mSiO2 .nH2O分子量:60.08CAS 登录号:CAS# 112926-00-8EINECS 登录号:231-545-4密度:2.6词语解释: 透明或乳白色粒状固体。

具有开放的多孔结构,吸附性强,能吸附多种物质。

如:吸收水分,吸湿量约达40%。

如加入氯化钴,干燥时呈蓝色,吸水后呈红色。

可再生反复使用。

在众多的合成橡胶中,硅橡胶是在其中的佼佼者。

它具有无味无毒,不怕高温和抵御严寒的特点,在摄氏三百度和零下九十度时―泰然自若‖、―面不改色‖,仍不失原有的强度和弹性。

硅橡胶还有良好的电绝缘性、耐氧抗老化性、耐光抗老化性以及防霉性、化学稳定性等。

由于具有了这些优异的性能,使得硅橡胶在现代医学中广泛发挥了重要作用。

近年来,由医院、科研单位和工厂共同协作,试制成功了多种硅橡胶医疗用品。

硅橡胶防噪音耳塞:佩戴舒适,能很好的阻隔噪音,保护耳膜。

硅橡胶胎头吸引器:操作简便,使用安全,可根据胎儿头部大小变形,吸引时胎儿头皮不会被吸起,可避免头皮血肿和颅内损伤等弊病,能大大减轻难产孕妇分娩时的痛苦。

硅橡胶人造血管:具有特殊的生理机能,能做到与人体―亲密无间‖,人的机体也不排斥它,经过一定时间,就会与人体组织完全事例起来稳定性极为良好。

硅橡胶鼓膜修补片:其片薄而柔软,光洁度和韧性都良好。

是修补耳膜的理想材料,且操作简便,效果颇佳。

此外还有硅橡胶人造气管、人造肺、人造骨、硅橡胶十二指肠管等,功效都十分理想。

随着现代科学技术的进步和发展,硅橡胶在医学上将有更广阔的发展前景。

硅橡胶基本概述硅橡胶具有优异的耐热性、耐寒性、介电性、耐臭氧和耐大气老化等性能,硅橡胶突出的性能是使用温度宽广,能在-60℃(或更低的温度)至+250℃(或更高的温度)下长期使用。

但硅橡胶的抗张强度和抗撕裂强度等机械性能较差,在常温下其物理机械性能不及大多数合成橡胶,且除腈硅、氟硅橡胶外,一般的硅橡胶耐油、耐溶剂性能欠佳,故硅橡胶不宜用于普通条件的场合,但非常适用于许多特定的场合。

硅橡胶 - 特点硅橡胶分热硫化型(高温硫化硅胶HTV)和室温硫化型(RTV),其中室温硫化型又分缩聚反应型和加成反应型。

高温硅橡胶主要用于制造各种硅橡胶制品,而室温硅橡胶则主要是作为粘接剂、灌封材料或模具使用。

热硫化型用量最大,热硫化型又分甲基硅橡胶(MQ)、甲基乙烯基硅橡胶(VMQ,用量及产品牌号最多)、甲基乙烯基苯基硅橡胶PVMQ(耐低温、耐辐射),其他还有睛硅橡胶、氟硅橡胶等。

?高温硫化甲基硅橡胶于1944年由美国通用电气公司研制成功。

1952年,美国陶-康宁公司L.斯特布莱唐和K.波尔曼蒂尔研制出双组分室温硫化硅橡胶;1953~1955年制成甲基乙烯基硅橡胶;1956~1957年出现硅氟橡胶;1958~1959年开发成功单组分室温硫化硅橡胶;之后出现加成型硅橡胶系列产品。

世界上有十多个国家生产硅橡胶。

80年代以来,每年以15%左右的速度增长。

中国从60年代初期开始相继研制成功各类硅橡胶,现均有批量生产。

硅橡胶主要有下列品种:高温硫化硅橡胶? 生胶无色透明,有塑性,分子量35万~70万,能溶于苯等溶剂中,制品耐氧化,抗臭氧,高频下电气绝缘性优良,耐电弧、耐电晕,并有透气和对人体生理惰性等特点。

大量用作苛刻条件下的电线、电缆绝缘层,密封件,导管,登月鞋等。

因其无致癌性,有较好的抗凝血性和生物相容性,已大量用于制作人体内外用的导管、插管、人工关节等。

高温硫化硅橡胶通常以高纯度八甲基环四硅氧烷和带有-C6H5、-CH=CH2、-CH2CH2-CF3等基团的环四硅氧烷为原料,用酸碱催化剂开环共聚,经脱除催化剂和低挥发分即得硅生胶。

橡胶加工时,先加入结构控制剂(二苯基甲硅二醇)和补强填料(气相法二氧化硅)、抗氧剂(三氧化二铁)等,再在炼胶机上混炼,经高温(约200℃)处理后加有机过氧化物(2,5-二甲基-2,5-二叔丁基过氧化己烷)作硫化剂。

混炼胶入模后要加温、加压。

制品出模后有的还要后硫化。

混炼胶可挤成管、条、包覆电线电缆。

硅橡胶(英文名称:Silicone rubber),分热硫化型(高温硫化硅胶HTV)、室温硫化型(RTV),其中室温硫化型又分缩聚反应型和加成反应型。

高温硅橡胶主要用于制造各种硅橡胶制品,而室温硅橡胶则主要是作为粘接剂、灌封材料或模具使用。

热硫化型用量最大,热硫化型又分甲基硅橡胶(MQ)、甲基乙烯基硅橡胶(VMQ,用量及产品牌号最多)、甲基乙烯基苯基硅橡胶PVMQ(耐低温、耐辐射),其他还有睛硅橡胶、氟硅橡胶等。

医疗领域概述在众多的合成橡胶中,硅橡胶是在其中的佼佼者。

它具有无味无毒,不怕高温和抵御严寒的特点,在三百摄氏度和零下九十摄氏度时“泰然自若”、“面不改色”,仍不失原有的强度和弹性。

硅橡胶还有良好的电绝缘性、耐氧抗老化性、耐光抗老化性以及防霉性、化学稳定性等。

由于具有了这些优异的性能,使得硅橡胶在现代医学中广泛发挥了重要作用。

近年来,由医院、科研单位和工厂共同协作,试制成功了多种硅橡胶医疗用品。

医疗用品硅橡胶防噪音耳塞:佩戴舒适,能很好的阻隔噪音,保护耳膜。

硅橡胶胎头吸引器:操作简便,使用安全,可根据胎儿头部大小变形,吸引时胎儿头皮不会被吸起,可避免头皮血肿和颅内损伤等弊病,能大大减轻难产孕妇分娩时的痛苦。

硅橡胶人造血管:具有特殊的生理机能,能做到与人体“亲密无间”,人的机体也不排斥它,经过一定时间,就会与人体组织完全事例起来稳定性极为良好。

硅橡胶鼓膜修补片:其片薄而柔软,光洁度和韧性都良好。

是修补耳膜的理想材料,且操作简便,效果颇佳。

此外还有硅橡胶人造气管、人造肺、人造骨、硅橡胶十二指肠管等,功效都十分理想。

工业领域概述随着现代科学技术的进步和发展,硅橡胶在医学上将有更广阔的发展前景。

气相二氧化硅(俗称气相白碳黑)产品为人工合成物无定形白色流动性粉末,具有各种比表面积和容积严格的粒度分布。

本产品是一种白色、松散、无定形、无毒、无味、无嗅,无污染的非金属氧化物。

其原生粒径介于7~80nm之间,比表面积一般大于100m2/g。

氟硅橡胶使用温度范围

氟硅橡胶是一种性能优异的合成橡胶,具有良好的耐高温性能和耐化学腐蚀性能。

它可以在较宽的温度范围内使用,但需要根据具体的应用环境和要求选择合适的材料。

一般来说,氟硅橡胶的使用温度范围在-60℃至200℃之间。

在这个温度范围内,氟硅橡胶能够保持较好的弹性和物理性能。

但需要注意的是,不同的氟硅橡胶材料的使用温度范围可能会有所不同,需根据实际情况进行选择。

在高温环境下,氟硅橡胶的性能表现更为突出。

它的耐高温性能可以达到250℃以上,甚至可以在300℃的高温环境下使用。

这一特点使得氟硅橡胶在航空、航天、汽车、电力等领域得到广泛应用。

除了耐高温性能外,氟硅橡胶还具有良好的耐化学腐蚀性能。

它可以耐受多种强酸、强碱、有机溶剂等腐蚀介质的侵蚀,因此在化工、石油、医药等领域也得到了广泛应用。

总之,氟硅橡胶的使用温度范围较宽,在不同的领域和应用场合中具有广泛的应用前景。

但在使用时,需要严格按照要求进行选择和使用,以确保其性能和使用寿命。

- 1 -。

耐高温硅橡胶的配方研究葛铁军;张瑾【摘要】To improve the heat resistance of silicone rubber, and to determine the best experimental formula, a type of heat resistant silicone rubber was prepared, using polymethyl-vinyl siloxane rubber as basic gum, octahydridospherosiloxane (T8H8) as crosslink agent, silica as reinforcing filler, nano SnO2 as heat-resistant filler. In this formula, T8H8 was self-synthesized as heat resistant silicone rubber crosslniking agent. The structure was characterized by means of Fourier Transform infrared spectroscopy ( FTIR) , X-ray diffraction ( XRD) , i1HMR. The effect of different formula on heat resistant of rubber was studied. Results showed that when the amount of polymethyl-vinyl siloxane oil, the mass ratio of Si—H and Si—Vi, the amount of silica, and SnO2 was 100 phr, 4:1, 15 phr, and 8 phr, respectively, initial decomposition temperature of silicone rubber can reach 489.77 ℃, and its tensile strength and shear strength is 4.06 MPa,and 1.69 MPa.%为提高硅橡胶的耐高温性能,确定最佳的实验配方,以乙烯基硅橡胶为基础胶,八氢基笼型倍半硅氧烷(T8 H8)为交联剂,白炭黑为补强填料,纳米级氧化锡为耐热填料,制备出一种耐高温硅橡胶.该配方中T8 H8为自行合成的耐高温硅橡胶交联剂,通过红外光谱(FTIR)、X射线衍射(XRD)、核磁共振氢谱(1HNMR)对T8H8结构进行表征,探究了不同配方对硅橡胶耐热性能的影响.结果表明,当乙烯基硅油用量为100 phr,T8 H8中Si—H与乙烯基硅橡胶中Si—Vi的摩尔比为4:1,白炭黑添加量为15 phr,氧化锡添加量为8 phr时,硅橡胶的初始分解温度达到489.77℃,拉伸强度为4.06 MPa,剪切强度1.69 MPa.【期刊名称】《材料科学与工艺》【年(卷),期】2018(026)003【总页数】5页(P79-83)【关键词】耐高温硅橡胶;八氢基笼型倍半硅氧烷;耐热性能;配方;强度【作者】葛铁军;张瑾【作者单位】沈阳化工大学材料科学与工程学院,沈阳110142;沈阳化工大学材料科学与工程学院,沈阳110142【正文语种】中文【中图分类】TQ333.93硅橡胶是高性能的合成橡胶,与一般橡胶相比,硅橡胶具有优异的耐高温、耐候性、电绝缘性能等,因而在航空、宇航、医疗卫生、机械等领域都有广泛的应用[1].然而,随着技术的不断发展,现有硅橡胶产品的应用已接近或达到其性能的极限,很难再满足航天等特殊环境对硅橡胶耐热温度和强度的要求.因此,很多学者开展了对硅橡胶增强改性方面的研究[2].研究发现,交联剂对硅橡胶的性能起着决定性的作用,目前普遍使用含氢硅油作为交联剂.魏鹏[3]采用乙烯基硅橡胶为基胶,以含氢量1.5%的含氢硅油为交联剂,其拉伸强度为0.34 MPa,断裂伸长率59.5%.刘利萍等[4]采用乙烯基硅橡胶为基胶,以含氢量1.5%的含氢硅油为交联剂时,其拉伸强度约2.5 MPa,断裂伸长率90%.含氢硅油作为交联剂时,对硅橡胶耐热温度的提高幅度较小,因此对这一方面的研究少之又少.近几年的研究开始将笼型倍半硅氧烷(POSS)应用到硅橡胶体系中,可以明显提高相应的使用温度、分解温度及力学性能.陈东志[5]分别合成了乙烯基笼型倍半硅氧烷(Vinyl-POSS)、甲基笼型倍半硅氧烷(Me-POSS)、氯丙基笼型倍半硅氧烷(Chloropropyl-POSS)、苯基笼型倍半硅氧烷(Ph-POSS)、辛烷基笼型倍半硅氧烷(Octyl-POSS)、八(三甲氧基硅乙基)笼型倍半硅氧烷(OPS)、二(乙烯基)-六(三甲氧基硅乙基)笼型倍半硅氧烷(DVPS),将其作为交联剂应用于107#端羟基硅油中,探究了不同交联剂对缩合型硅橡胶性能的影响.Shi等[1]合成了乙氧基苯基笼型倍半硅氧烷(DOPO)并将其作为交联剂应用于107#端羟基硅油中,探究了DOPO的结构对缩合型硅橡胶耐热性能的影响.目前,以化学键和的方式将POSS引入到硅橡胶的文献不是很多,关于室温硫化加成型硅橡胶(RTV)耐热性和力学性能方面研究的报道很少,更没有研究过POSS交联剂、气相白炭黑以及金属氧化物协同作用对硅橡胶性能的影响.本文通过合成一种八氢基笼型倍半硅氧烷(T8H8)并将其作为交联剂来提高加成型室温硫化硅橡胶的耐热性.它本身是由Si—O—Si组成的三维笼形结构,这种结构能赋予杂化材料优良的热稳定性能,且顶角连接有Si—H键,具有很高的反应活性,T8H8中Si—H与乙烯基硅橡胶中的Si—Vi发生硅氢加成反应,将笼型倍半硅氧烷引入到乙烯基硅橡胶中,形成交联网状结构,提高了RTV的耐热温度.并进一步考察了补强填料、耐热添加剂对硅橡胶性能的影响,寻求最佳配方.1 实验1.1 试剂与仪器八氢基笼型倍半硅氧烷(T8H8),实验室自制,参照文献[6-7]中的方法;甲基含氢硅油(PMHS)含氢量1.5%,端乙烯基硅油,粘度10 000 mPa·s,乙烯基质量分数为0.37%,挥发分<0.5%,建德市聚合新材料有限公司;铂金催化剂,铂浓度为5%;加成型硅胶抑制剂,PC-610,黏度2 mPa·s,上海中子星化工科技有限公司;环己烷,AR,恒兴试剂;硅烷偶联剂处理过的气相白炭黑;硅烷偶联剂处理的纳米氧化锡.仪器:美国 Nicole 公司 Nicole-5DX 型红外光谱仪,瑞士仪器AVANCEⅢ核磁共振波谱仪上测试1HNMR,美国TA仪器公司TGA-Q50热重分析仪,日本理学DMAX-RC型公司X射线衍射仪,深圳瑞格尔仪器检测有限公司H10KS型微机控制电子拉伸试验机.1.2 八氢基笼型倍半硅氧烷的合成及硅橡胶复合材料的制备1.2.1 笼型八氢基倍半硅氧烷的制备将25 g三氯化铁和10 mL浓盐酸加入四口烧瓶中,随后再加入20 mL甲醇、25 mL甲苯以及150 mL正己烷于三口烧瓶中,搅拌均匀后将10 mLHSiCL3溶于50 mL正己烷中,在3 h内缓慢滴加到烧瓶中.滴加完毕后,继续快速搅拌2 h.反应过程在30 ℃、反应在N2气体保护下进行.分离正己烷层,滤液加入无水CaCL2和无水K2CO3搅拌过夜,过滤;将过滤所得液体减压蒸馏,浓缩至晶体析出,收集所得产物,再用正己烷洗涤,70 ℃干燥5 h得到产物T8H8.化学结构为1.2.2 硅橡胶复合材料的制备首先,在电动搅拌器的作用下,按顺序将溶于环己烷中的T8H8、补强填料改性白炭黑、耐热填料SnO2、抑制剂、铂金催化剂加入到乙烯基硅橡胶中,充分搅拌后放入真空烘箱中室温真空去除气泡.室温固化得到硅橡胶复合材料.反应机理如下:2 结果与讨论2.1 八氢基笼型倍半硅氧烷(T8H8)的结构分析图1为T8H8的红外光谱图(FTIR).由图1可知:460.90 cm-1为硅氧骨架对称变形吸收峰;856.3 cm-1为O—Si—O的吸收峰; 1 124 cm-1为Si—O—Si反对称伸缩振动峰;2 291.1 cm-1处为Si—H的伸缩振动吸收峰;3 399.9 cm-1左右为OH峰,是吸附水的特征吸收峰.上述吸收峰的位置与相关文献[8-9]中数据吻合,可以认为合成的产物为八氢基笼形倍半硅氧烷.图2为T8H8的核磁共振氢谱图(1HNMR).由图2可知,δ=4.26为T8H8中 Si—H的氢峰,其余峰为溶剂化学位移峰.图2中只有1个吸收峰,说明体系中的氢处于单一的化学环境中,与报道[10]位置相符,可以认为合成产物即八氢基笼型倍半硅氧烷.上述T8H8的红外光谱图和核磁共振氢谱图表明了合成产物结构与目标产物一致.由于POSS具有典型的三维空间晶体结构,采用XRD对其晶体结构进行分析.图3为T8H8的X射线衍射谱图.图3中衍射角2θ在12.75°、25.5°、26.3°处具有尖锐的衍射峰,说明POSS具有完整的晶型结构.根据Bragg方程(2d sin θ=nλ),计算相应的镜面d分别为6.962 9、3.481 5、3.370 5 nm,d值与POSS笼型结构尺寸接近,与文献[6]位置一致,进一步证明产物为聚八氢基笼型倍半硅氧烷.图1 T8H8的红外光谱图Fig.1 FTIR spectra of T8H8图2 T8H8核磁共振氢谱图Fig.2 1H-NMR spectra of T8H8图3 T8H8的X射线衍射谱图Fig.3 XRD spectra of T8H8图4为八氢基笼型倍半硅氧烷的TG曲线,可知:失重5%时对应的温度为163.08 ℃;在242.66 ℃时失重91.27%,在此之后没有热失重.键能越大,热稳定性越高,Si—O、Si—H共价键的键能分别为 422.5、377 kJ/mol,因此,温度升高时,八氢基笼型倍半硅氧烷顶点的Si—H率先发生断裂,导致失重.图4 T8H8的TGA曲线Fig.4 TG curves for POSS/RTV in N22.2 POSS/RTV硅橡胶的结构表征图5为固化反应前后硅橡胶的红外吸收光谱.如图5所示,在1 602 cm-1处为CC 的伸缩振动峰,1 412.52 cm-1处CC中C—H的弯曲振动峰.固化反应完成后两者消失,即当交联剂过量时,硅油中乙烯基完全反应,固化比较彻底.图5 固化前后硅橡胶红外谱图Fig.5 FTIR of POSS/RTV2.3 T8H8的含量对硅橡胶耐热性的影响图6是以含氢硅油(PMHS)中Si—H与硅橡胶中Si—Vi的摩尔比为变量时的硅橡胶热失重曲线.图6 PMHS/RTV在氮气中TGA变化曲线Fig.6 TGA Curves for PMHS/RTV in N2图7是以八氢基笼型倍半硅氧烷(T8H8)中Si—H与硅橡胶Si—Vi的摩尔比为变量时的硅橡胶热失重曲线.由图6可知:含氢硅油做交联剂时,随着摩尔比的增加,硅橡胶的分解温度呈现先上升后下降的趋势;当摩尔比为4∶1时,硅橡胶初始分解温度最高为376.33 ℃.普通的甲基含氢硅油对硅橡胶耐热性提高幅度很低,这是因为甲基含氢硅油本身为直链的聚硅氧烷分子,受热时易分解断裂形成低分子量的环硅氧烷,耐热性能较差.由图7可知:T8H8做交联剂时,随着摩尔比的增加,硅橡胶的初始分解温度先上升后下降;当摩尔比为4∶1时,硅橡胶分解温度最高可达到415.18 ℃,与含氢硅油(PMHS)相比初始分解温度提高了38 ℃.这是因为 T8H8是由Si—O—Si组成的三维笼状无机骨架,这种结构赋予材料良好热稳定性,且每个分子具有8个活性点可参与交联,即T8H8顶点的Si—H键与硅橡胶中Si—Vi发生硅氢加成反应,形成三维网状结构,降低了链段柔顺性,进而提高了硅橡胶的分解温度.而随着摩尔比继续增加,分解温度反而降低,这是因为硅氢键含量过高时,活性点空闲,交联点分散,交联密度反而下降,且过量的T8H8中Si—H键会率先分解,导致热失重使分解温度降低.图7 T8H8/RTV在氮气中TGA变化曲线Fig.7 TGA Curves for T8H8/RTV in N2 2.4 白炭黑的加入量对硅橡胶复合材料耐热性及力学性能的影响由于硅橡胶分子链柔顺性好,链间作用力较弱,因而未补强的硅橡胶强度较差,没有利用价值,而经过气相白炭黑补强的硅橡胶耐热性能及力学强度都有所提高.图8是添加了硅烷偶联剂处理过的气相白炭黑的硅橡胶热失重曲线及数据.由图8可知,随着白炭黑用量的增加,硅橡胶的初始分解温度呈现先上升后下降的趋势.当白炭黑添加量低于10 phr时,起始分解温度随着白炭黑用量的增加而增大;添加量为 10 phr时制得的硅橡胶耐热性能最优,初始分解温度可达到438.72 ℃,这是因为白炭黑表面存在羟基与硅橡胶通过氢键结合,使白炭黑与硅橡胶间形成了一个交联网络,使硅橡胶耐热性提高.但随着白炭黑用量的继续增加,硅橡胶的耐热性能降低,这可能是由于当白炭黑过量时,这些羟基活性较高,高温情况下过量的硅羟基使硅氧键断裂而引起硅橡胶的降解,使分解温度降低.图8 填充白炭黑后硅橡胶在氮气中TGA变化曲线Fig.8 TGA curves for silicone rubber which filled with silica in N2表1为填充白炭黑后对硅橡胶拉伸强度和剪切强度的影响.由表1可知:随着白炭黑加入量的增加,硅橡胶拉伸强度和剪切强度先缓慢增大后降低;当加入15 phr的白炭黑时,硅橡胶的拉伸强度达到了2.21 MPa;当加入10 phr的白炭黑时,硅橡胶的剪切强度达到了1.09 MPa.这是因为白炭黑表面的羟基与聚硅氧烷分子间通过氢键结合,形成了一个三维网络结构,有效地限制了聚硅氧烷分子链的运动,从而起到补强效果,使硅橡胶的强度增加.随着白炭黑的继续增加,拉伸强度和剪切强度反而下降,这是因为过量的白炭黑硅橡胶在基体胶中分散困难,产生团聚,反而影响硅橡胶的力学性能.表1 白炭黑添加量对硅橡胶拉伸强度和剪切强度的影响Table 1 Characteristic tensile strength and shear strength of RTV which filled with silicaTheamountofsilica/phrTensilestrength/MPaShearstrength/MPa51.450.5 1101.681.09152.210.71201.990.64251.700.562.5 氧化锡的加入量对硅橡胶复合材料耐热性及力学性能的影响为了进一步提高硅橡胶的耐热性能,延长其使用寿命,继续添加了金属氧化锡作为耐热填料,来抑制硅橡胶侧基的氧化降解.图9是添加了硅烷偶联剂处理过的纳米级氧化锡的硅橡胶热失重曲线及数据. 由图9可知:添加了纳米SnO2 后,随着纳米SnO2用量的增加,硅橡胶的起始分解温度呈现先上升后下降的趋势;当SnO2 添加量低于8 phr时,起始分解温度随着SnO2用量的增加而增大;添加量为 8 phr时制得的硅橡胶耐热性能最优,初始分解温度可达到489.77 ℃.这是因为SnO2抑制了硅橡胶侧链的氧化过程,从而改善硅橡胶的耐热性.但随着SnO2用量的增加,硅橡胶的耐热性能降低,这可能是因为SnO2本身具有一定的氧化性,添加量过多时,其对硅橡胶的氧化作用大于通过变价阻止对硅橡胶侧链的氧化作用[11].表2为填充氧化锡后对硅橡胶拉伸强度和剪切强度的影响.图9 填充氧化锡后硅橡胶在氮气中TGA变化曲线Fig.9 TGA curves for silicone rubber which filled with SnO2 in N2表2 氧化锡添加量对硅橡胶拉伸强度和剪切强度的影响Table 2 Characteristic tensile strength and shear strength of RTV which filled with SnO2TheamountofSnO2/phrTensilestrength/MPaShearstrength/MPa23.190.7 843.220.8463.421.2484.061.69103.011.17由表2可知:随着SnO2加入量的增加,硅橡胶拉伸强度和剪切强度先缓慢增大后降低;当SnO2 添加量低于8 phr时,拉伸强度和剪切强度随着SnO2用量的增加而增大;当SnO2添加量为8 phr时,复合材料拉伸强度达到4.06 MPa,剪切强度为1.69 MPa.这可能是因为二氧化锡本身具有一定的补强作用,且经硅烷偶联剂处理后的SnO2与硅橡胶胶体间的相容性大大增强,使得SnO2在胶体中分散较均匀;且改性后的SnO2表面存在着有机分子链,与硅橡胶分子链会发生物理缠结,物理缠结点数目增多,相互作用力增大.两种因素协同作用使硅橡胶强度提高.但是,随着SnO2添加量的继续增加,硅橡胶试样的拉伸强度和剪切强度开始下降,这是因为当SnO2的加入量过多时不宜混合均匀,造成应力集中点,因此力学性能下降.3 结论与含氢硅油相比,八氢基笼型倍半硅氧烷作为交联剂与使硅橡胶的初始分解温度提高了38 ℃;且当T8H8中Si—H与乙烯基硅橡胶中Si—Vi的摩尔比为4∶1时,白炭黑添加量为15 phr,氧化锡添加量为8 phr时,硅橡胶的耐热温度达到489.77 ℃,拉伸强度为4.06 MPa,剪切强度为1.69 MPa.参考文献:[1] SHI Yunhui, GAO Xiaoxiao, ZHANG Dian,et al.Synthesis and thermal properties of modified room temperature vulcanized (RTV) silicone rubber using polyhedral oligomeric silsesquioxane (POSS) as across linkingagent[J]. RSC Adv, 2014, 4(78): 41453-41460.[2] 周宁琳.有机硅聚合物导论 [M].北京:科学出版社, 2000: 112-145.[3] 魏鹏.加成型室温硫化硅橡胶的制备及改性研究[D].武汉:武汉理工大学,2007[4] 刘丽萍,董立杰,刘景涛,等.含氢硅油交联RTV硅橡胶的形态与性能[J].材料开发与应用,2008,23(5):34-37.LIU Liping, DONG Lijie, LIU Jingtao, et al. Morphology and performance of hydrogen polysiloxane cross linked RTV silicone rubber[J]. Development and Application of Materials,2008,23(5):34-37.[5] 陈东志.笼型倍半硅氧烷的合成及其在室温硫化硅橡胶中的应用[D].武汉:武汉大学,2011.[6] BARTOSZ H, BSKI J. Structural studies of octahydridoctasilse squioxane-H8Si8O18[J]. Journal of Molecular Structure, 2012,1028: 68-72.[7] 汤淑兰,杨荣杰.笼形氢基倍半硅氧烷的合成与表征[J].精细化工,2006,23(3):228-229.TANG Shulan, YANG Rongjie. Synthesis and characterization of polyhedral cotahydrid ospherosiloxane[J]. Fine Chemicals, 2006,23(3):228-229.[8] GRASSELLI J G, RITCHEY W M. Atlas of spectral data and physical constants for origanic compound[M]. 2nd ed.Cleveland:CRC Press Inc, 1975:274.[9] BURGY H, CALZAFERRI G. Pd katalysierter deuterium austausch am octa silsesquiozan[J].Helvetica Chimica Acta, 1990,73(3):698-699.[10] AGASKAR P A. New synthetic route to the hydridospherosiloxanes[J].Inorg Chem, 1991, 30(13): 2707- 2708.[11] 孙全吉,刘梅,张鹏,等.金属氧化物对室温硫化硅橡胶耐高温性能的影响 [J].橡胶工业,2011,58(12):739-741.SUN Quanjie, LIU Mei, ZHANG Peng, et al. Effect of metal oxide high temperature performence of RTV silicone rubber[J]. China Rubber Industry, 2011,58(12):739-741.。

氟橡胶生产工艺氟橡胶是一种具有优异耐高温、耐腐蚀、耐油性能的橡胶材料,广泛应用于航空航天、化工、石油等领域。

氟橡胶的生产工艺主要包括原料配比、胶料制备、胶料处理和成型等环节。

首先是原料配比,氟橡胶的主要原料是氯三氟乙烯(CTFE)和乙烯-四氟乙烯共聚物(FKM)。

在配比过程中,需要根据产品的具体要求确定CTFE和FKM的比例,并加入助剂和填充剂。

助剂可以改善橡胶的可加工性能和物理性能,填充剂可以提高橡胶的强度、耐磨性和热稳定性。

其次是胶料制备,将配制好的原料通过搅拌设备进行混合。

搅拌设备可以是搅拌机、混合机等,通过搅拌过程使原料充分混合,形成均匀的胶料。

在搅拌的过程中,需要控制搅拌时间和搅拌速度,以确保胶料的品质。

然后是胶料处理,将搅拌好的胶料进行挤出或压延等加工方式。

挤出是将胶料通过挤出机挤出成型,可以制备出各种形状的橡胶制品。

压延是将胶料放置在压延机上进行加工,通过控制温度和压力等参数,将胶料压延成所需的形状。

最后是成型,将挤出或压延好的胶料进行成型。

成型方式多种多样,可以通过模压、压缩、注塑等方式进行成型。

其中,模压是将胶料放置在模具内进行成型,通过加热和加压,使胶料固化成型。

压缩是将胶料放置在热压机中进行成型,通过加热和压力,使胶料在模具内固化成型。

注塑是将胶料注入注塑机中,通过加热和压力,使胶料在模具内固化成型。

通过以上的工艺流程,最终可以得到符合要求的氟橡胶制品。

当然,在实际生产中,还需要进行质量检验和包装等环节,以确保产品的品质和完整性。

总结起来,氟橡胶生产工艺包括原料配比、胶料制备、胶料处理和成型等环节。

通过合理的工艺控制和质量管理,可以制备出优质的氟橡胶制品,满足各种领域的需求。

同时,随着科技的发展,氟橡胶生产工艺也在不断改进和创新,以提高生产效率和产品质量。