机动车玻璃检验项目 的单项判定规则

- 格式:pdf

- 大小:205.69 KB

- 文档页数:4

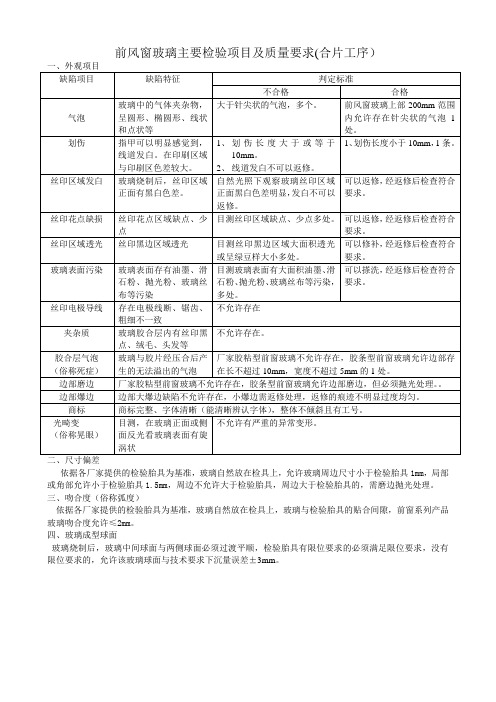

前风窗玻璃主要检验项目及质量要求(合片工序)

二、尺寸偏差

依据各厂家提供的检验胎具为基准,玻璃自然放在检具上,允许玻璃周边尺寸小于检验胎具1mm,局部或角部允许小于检验胎具1.5mm,周边不允许大于检验胎具,周边大于检验胎具的,需磨边抛光处理。

三、吻合度(俗称弧度)

依据各厂家提供的检验胎具为基准,玻璃自然放在检具上,玻璃与检验胎具的贴合间隙,前窗系列产品玻璃吻合度允许≤2mm。

四、玻璃成型球面

玻璃烧制后,玻璃中间球面与两侧球面必须过渡平顺,检验胎具有限位要求的必须满足限位要求,没有限位要求的,允许该玻璃球面与技术要求下沉量误差±3mm。

玻璃检验标准玻璃是一种常见的建筑材料,广泛应用于建筑、家具、汽车等领域。

为了确保玻璃产品的质量和安全性,制定了一系列的玻璃检验标准,以便对玻璃产品进行严格的检验和测试。

本文将介绍一些常见的玻璃检验标准,帮助大家更好地了解玻璃产品的质量要求和检验方法。

首先,玻璃的外观质量是检验的重要内容之一。

外观质量包括玻璃表面的平整度、无色差、无气泡、无裂纹等方面。

平整度是指玻璃表面是否平整,无凹凸不平的现象。

无色差是指玻璃表面是否有色差,应该是透明无色的。

气泡和裂纹是玻璃制品中常见的缺陷,检验时需要对玻璃进行全面检查,确保没有气泡和裂纹的存在。

其次,玻璃的物理性能也是检验的重点之一。

物理性能包括抗冲击性能、抗弯曲性能、抗拉伸性能等。

抗冲击性能是指玻璃在外力作用下的抗击碎能力,通常通过冲击试验来检验。

抗弯曲性能是指玻璃在一定载荷下的抗弯曲能力,通过弯曲试验来检验。

抗拉伸性能是指玻璃在拉伸载荷下的抗拉伸能力,通过拉伸试验来检验。

这些物理性能的检验,可以有效评估玻璃制品的质量和安全性能。

另外,玻璃的化学性能也需要进行检验。

化学性能包括耐酸碱性能、耐腐蚀性能等。

耐酸碱性能是指玻璃在酸碱介质中的稳定性能,通过浸泡试验来检验。

耐腐蚀性能是指玻璃在腐蚀介质中的稳定性能,通过腐蚀试验来检验。

这些化学性能的检验,可以评估玻璃制品在特定环境下的稳定性能,确保其在使用过程中不会出现腐蚀和破损的情况。

最后,玻璃的标识和包装也是检验的内容之一。

玻璃制品在生产出厂后,需要进行标识和包装,以便进行追溯和保护。

标识需要包括产品的型号、规格、生产日期、生产厂家等信息,以便用户了解产品的基本信息。

包装需要符合相关标准,确保在运输和储存过程中不会受到损坏。

综上所述,玻璃检验标准涉及外观质量、物理性能、化学性能、标识和包装等多个方面,通过严格的检验和测试,可以确保玻璃制品的质量和安全性能。

希望本文介绍的内容能够帮助大家更好地了解玻璃检验标准,提高对玻璃产品质量的认识和重视程度。

38900-2020机动车安全技术检验项目和方法机动车安全技术检验是保障道路交通安全的重要环节,也是确保机动车安全性能符合规定标准的必要手段。

38900-2020机动车安全技术检验项目和方法是我国针对车辆安全技术进行检验的技术标准,本文将对其中的关键检验项目和方法进行介绍。

一、车辆外观检验1. 车身及车身漆膜检验:检查车辆车身外观是否完整、无明显凹陷或腐蚀,车身漆膜是否均匀、无剥落、鼓泡或划痕。

2. 玻璃检验:检查前、后挡风玻璃、侧窗玻璃是否完整、无裂纹,并测试是否能够正常开启和关闭车窗。

二、车辆灯光检验1. 外部灯光检验:测试车辆前照灯、后照灯、制动灯、示宽灯等灯光是否正常工作,光线是否达到国家标准要求。

2. 内部灯光检验:测试车辆仪表盘、车厢照明灯等内部灯光是否正常工作。

三、车辆轮胎检验1. 胎压检验:使用胎压计检测车辆四个轮胎的气压是否符合厂家要求,确保车辆行驶安全稳定。

2. 轮胎磨损检验:对车辆轮胎进行视觉检测,判断轮胎磨损情况是否超出规定标准,如胎纹深度是否达到磨损警示线标准。

四、车辆制动系统检验1. 制动性能检验:使用刹车力测量仪检测车辆在制动时的制动距离、制动力是否达到国家标准,确保制动系统可靠。

2. 制动液检验:检查车辆制动液液面是否在正常范围内,并测试制动液是否有泡沫、变质或漏液现象。

五、车辆悬挂系统检验1. 悬挂部件检验:检查车辆底盘部位的悬挂弹簧、减振器等部件是否完好,是否存在松动、磨损等情况。

2. 悬挂系统调节检验:测试车辆悬挂系统是否经过调节,是否能够保持合理的行驶高度和稳定性。

六、车辆排放检验1. 尾气排放检验:使用尾气分析仪测试车辆在怠速和不同速度下的尾气排放浓度,确保符合国家排放标准。

2. 排污装置检验:检查车辆的废气处理装置是否完好,如后处理装置是否漏气、防护罩是否完整等。

综上所述,38900-2020机动车安全技术检验项目和方法涵盖了车辆外观、灯光、轮胎、制动系统、悬挂系统和排放等关键检验项目。

玻璃检测标准玻璃作为一种常见的建筑材料,在建筑、汽车、家居等领域都有着广泛的应用。

为了确保玻璃制品的质量和安全性,制定了一系列的玻璃检测标准。

本文将对玻璃检测标准进行介绍,希望能对相关行业的从业人员有所帮助。

首先,玻璃的物理性能是检测的重点之一。

物理性能包括玻璃的抗压强度、抗弯强度、抗冲击性能等。

这些性能直接关系到玻璃制品在使用过程中的安全性和稳定性。

因此,针对这些性能,制定了一系列的检测标准,如GB/T 9963《玻璃抗压强度试验方法》、GB/T 9964《玻璃抗弯强度试验方法》等。

这些标准详细规定了检测的方法、仪器设备、试验过程等,确保了检测结果的准确性和可靠性。

其次,玻璃的光学性能也是需要进行检测的重要方面。

光学性能包括玻璃的透光性、反射率、折射率等。

这些性能直接关系到玻璃在建筑、光学仪器等领域的应用效果。

因此,制定了一系列的光学性能检测标准,如GB/T 15223《玻璃透光率的测定法》、GB/T 15225《玻璃反射率的测定法》等。

这些标准详细规定了检测的方法、光学仪器的要求、环境条件等,确保了检测结果的准确性和可比性。

另外,玻璃的化学性能也是需要进行检测的重要内容。

化学性能包括玻璃的化学稳定性、耐腐蚀性等。

这些性能直接关系到玻璃在化工、实验室等领域的应用安全性。

因此,制定了一系列的化学性能检测标准,如GB/T 6594《玻璃耐酸碱性的测定法》、GB/T 3810《玻璃化学稳定性的测定法》等。

这些标准详细规定了检测的方法、试剂的要求、试验条件等,确保了检测结果的准确性和可靠性。

最后,玻璃的外观质量也是需要进行检测的重要方面。

外观质量包括玻璃的表面平整度、色泽、气泡、瑕疵等。

这些质量直接关系到玻璃制品的美观度和市场竞争力。

因此,制定了一系列的外观质量检测标准,如GB/T 11614《玻璃外观质量检验规范》、GB/T 9966《玻璃气泡、瑕疵检验规范》等。

这些标准详细规定了检测的方法、检测工具的要求、判定标准等,确保了检测结果的客观性和公正性。

汽车玻璃标准汽车玻璃是汽车的重要组成部分,它不仅能够保护车内人员的安全,还能够影响驾驶者的视野和驾驶体验。

因此,汽车玻璃的质量和标准至关重要。

本文将从玻璃的种类、质量标准和安全性能三个方面来介绍汽车玻璃标准。

一、玻璃的种类汽车玻璃主要分为三种:钢化玻璃、夹层玻璃和普通玻璃。

钢化玻璃是一种强化玻璃,具有较高的抗冲击性和耐热性,一旦破裂,会成为小颗粒,不会伤及车内人员。

夹层玻璃是由两层玻璃之间夹一层PVB膜制成,具有较高的抗冲击性和隔音性能,一旦破裂,玻璃碎片会被PVB膜黏住,不会飞散。

普通玻璃则是一种普通的玻璃,没有特殊的强化和防护性能。

二、质量标准汽车玻璃的质量标准主要包括以下几个方面:1.透光性:汽车玻璃的透光性必须符合国家标准,以保证驾驶者的视野。

2.平整度:汽车玻璃的平整度必须符合国家标准,以保证玻璃的质量和安全性能。

3.强度:汽车玻璃的强度必须符合国家标准,以保证玻璃的抗冲击性和耐热性。

4.耐候性:汽车玻璃的耐候性必须符合国家标准,以保证玻璃的使用寿命和安全性能。

5.防紫外线性能:汽车玻璃的防紫外线性能必须符合国家标准,以保护驾驶者的皮肤和眼睛。

三、安全性能汽车玻璃的安全性能主要包括以下几个方面:1.抗冲击性:汽车玻璃必须具有较高的抗冲击性,以保护车内人员的安全。

2.防爆性:汽车玻璃必须具有较高的防爆性,以防止玻璃碎片飞散伤及车内人员。

3.防盗性:汽车玻璃必须具有较高的防盗性,以保护车内财物的安全。

4.隔音性:汽车玻璃必须具有较高的隔音性,以提高驾驶者的驾驶体验。

总之,汽车玻璃的质量和标准对于汽车的安全性和驾驶体验有着至关重要的影响。

因此,我们应该选择符合国家标准的汽车玻璃,并定期检查和更换玻璃,以保证汽车的安全性和驾驶体验。

机动车安全技术检验项目及方法

机动车安全技术检验是对机动车辆进行全面检测,确保其安全可靠。

以下是机动车安全技术检验的项目及方法:

一、外观检验:

1. 车身外观检验:检查车身是否有划痕、凹陷等损伤,并根据法律法规要求检查车身涂装和标识是否符合要求。

2. 灯光检验:检查前、后灯光是否正常工作,是否有破损、脱落等问题。

3. 轮胎检验:检查轮胎花纹深度、胎压、胎纹磨损情况等。

4. 玻璃检验:检查车窗、后视镜的玻璃是否破损、脱落,玻璃的透明性是否合格。

二、底盘检验:

1. 制动系统检验:通过检查制动踏板、制动碟、制动液等部件,测试制动距离等指标。

2. 转向系统检验:通过检查转向阻力、转向稳定性等指标,确保转向系统正常。

3. 悬挂系统检验:通过检查弹簧、减震器等部件,检测车身稳定性和乘坐舒适性。

三、动力系统检验:

1. 发动机检验:检查发动机工作是否正常,是否存在排放污染等问题。

2. 排放系统检验:通过排放口排气分析仪测量尾气排放情况,检查是否达到相

关的排放标准。

3. 传动系统检验:检查离合器、变速器等部件,确保传动系统正常工作。

4. 点火和燃油供应系统检验:通过检查点火系统、燃油系统,确保点火和供油正常。

四、电气设备检验:

1. 电路系统检验:通过检查电瓶、电线、保险丝等部件,确保电路正常工作。

2. 仪表检验:通过检查车辆仪表盘的指示灯、表针等,确保仪表正常显示。

以上仅为机动车安全技术检验的一部分项目及方法,实际检验还需根据具体的法律法规和标准执行。

车辆年检外观标准1. 介绍车辆年检是保障道路交通安全的一项重要措施,其中外观检查是车辆年检的一个重要环节。

外观标准的合格与否直接关系到车辆是否能够通过年检。

本文将详细探讨车辆年检外观标准的相关内容。

2. 车身外观2.1 车身整体车辆年检外观标准中,车身整体的外观是首要考察的对象。

主要包括车身是否有明显的凹陷、划痕、裂纹等损伤,以及车身漆面是否完好。

以下是车身外观的要求:1. 无明显的凹陷或变形。

2. 无明显的划痕或裂纹。

3. 车身漆面无起泡、剥落或明显色差。

2.2 玻璃车辆年检外观标准中,玻璃的完好程度也是重要的检查对象。

以下是玻璃的要求:1. 前挡风玻璃无破损,如有破裂或明显划痕,需要更换。

2. 后视镜玻璃无破损,如有破裂或明显划痕,需要更换。

3. 车窗玻璃无破损,如有破裂或明显划痕,需要更换。

2.3 车灯车辆年检外观标准中,车灯的正常工作和完好程度也是重要的检查内容。

以下是车灯的要求: 1. 前大灯、后尾灯、刹车灯等车辆灯光工作正常,无故障。

2. 车灯透镜无破损或严重划痕。

3. 车灯灯泡无熔断或损坏。

3. 轮胎与车轮3.1 轮胎磨损车辆年检外观标准中,轮胎的磨损程度是需要检查的重要内容。

以下是轮胎磨损的要求: 1. 轮胎花纹深度应达到法定标准,一般为1.6毫米。

2. 轮胎无明显的裂纹或变形。

3.2 车轮对齐车辆年检外观标准中,车轮对齐程度也是需要检查的重要内容。

以下是车轮对齐的要求: 1. 车轮对齐正常,无明显的偏移或不平衡现象。

2. 车轮无明显的晃动或异响。

3.3 车轮螺丝车辆年检外观标准中,车轮螺丝的紧固程度也需要检查。

以下是车轮螺丝的要求:1. 车轮螺丝紧固牢固,无松动现象。

2. 车轮螺丝数量符合要求,无缺失。

4. 车身标识与装饰4.1 车牌车辆年检外观标准中,车牌的合规性是需要检查的重要内容。

以下是车牌的要求:1. 车牌无损坏、变形或污损。

2. 车牌字体清晰,无模糊或脱落。

机动车安全技术检验项目和方法及规定表

一、检验项目

1. 车身外观检验

- 检查车身外观是否完好,无凹陷、裂纹、刮擦等

- 检查车辆涂装是否均匀、无起泡、脱落等

- 检查车窗是否完好,无破碎、裂纹等

2. 灯光系统检验

- 检查头灯、尾灯、刹车灯是否正常亮度

- 检查转向灯、示宽灯是否正常工作

- 检查前后雾灯、倒车灯是否正常亮度

3. 刹车系统检验

- 检查刹车片磨损情况,是否需要更换

- 检查刹车盘是否磨损或变形

- 检查刹车液是否充足,无泄露情况

4. 轮胎系统检验

- 检查轮胎花纹是否过度磨损

- 检查轮胎是否有裂纹、起泡等情况

- 检查轮胎气压是否适当

二、检验方法

1. 目视检查

使用肉眼观察车辆外观、灯光、刹车片、轮胎等部件,判断是否存在问题。

2. 测量检验

使用专业仪器进行刹车盘厚度、轮胎花纹深度、轮胎气压等参数的测量。

3. 动态检验

通过实际驾驶车辆,测试刹车系统和转向系统的性能,以确保

其正常工作。

三、检验规定

1. 检验周期

机动车安全技术检验应在准驾车型核发满3年后进行首次检验,之后每年进行一次定期检验。

2. 检验机构

机动车安全技术检验由国家认可的检验机构进行,检验机构应

具备相应的资质和设备。

3. 检验合格标准

机动车安全技术检验应符合国家标准和相关规定,车辆在检验过程中必须达到标准的安全和技术要求。

以上所述为机动车安全技术检验项目和方法及规定表的内容。

参考资料

- 《机动车安全技术检验规程》

- 《机动车安全技术检验操作规范》

- 《机动车安全技术检验标准》。

新车验车注意事项检查车辆玻璃及镜子检查车辆玻璃及镜子新车验车是购买车辆后必不可少的步骤,其中,检查车辆玻璃及镜子的完好情况十分重要。

车辆在行驶过程中,玻璃和镜子对于驾驶者的视野和安全至关重要。

本文将介绍一些新车验车时需要注意的事项,包括玻璃和镜子的检查内容,以及如何确保车辆玻璃和镜子的完好。

一、外观检查在验车时,我们首先要对车辆的外观进行检查。

车辆的外观状况直接关系到车辆的价值和使用寿命。

对于车辆的玻璃和镜子来说,我们需要仔细观察并检查是否存在以下情况:1. 玻璃是否有碎裂或者明显的划痕。

如果发现玻璃有损坏,特别是有裂纹,则需要尽快联系售后服务进行维修或者更换。

2. 镜子是否稳固。

轻轻触摸镜子,检查是否有松动感。

如果觉得松动,则需要告知售后服务及时进行修复。

二、洗涤检查在外观检查之后,我们需要对车辆玻璃和镜子进行洗涤检查。

洗涤可以更好地观察玻璃和镜子的真实状况。

1. 使用清水和软布对车窗进行清洗,去除灰尘和污渍。

2. 仔细观察清洗后的玻璃和镜子表面是否存在划痕或其他损坏。

3. 使用软布擦拭镜子,检查是否有污垢残留或者模糊不清的情况。

三、辅助装置随着科技的进步,车辆上配备了越来越多的辅助装置,包括倒车雷达、倒车影像等。

这些装置在检查车辆玻璃和镜子时也需要进行测试。

1. 检查倒车影像系统。

启动车辆,挂入倒挡,观察倒车影像、传感器是否正常工作。

2. 检查其他辅助装置。

根据车辆配置,测试行车记录仪、倒车雷达等装置的功能是否正常。

四、驾驶体验最后,我们需要通过驾驶体验来进一步检查车辆玻璃和镜子的完好情况。

1. 观察驾驶过程中的视野。

行驶过程中,观察前挡风玻璃、后视镜和侧后视镜是否提供清晰的视野,无明显障碍物、模糊不清或者扭曲的情况。

2. 测试后视镜调节功能。

在驾驶过程中,调整后视镜的角度,确保能够清晰地看到后方车辆和行人。

总结:在新车验车时,对车辆玻璃和镜子的检查非常重要。

我们首先对车辆外观进行检查,注意玻璃和镜子是否有损坏和松动情况。

GB9656—20XX

19

附录B

(规范性附录)

检验项目的单项判定规则

各安全性能检验项目的单项判定见表B.1。

表B.1检验项目的单项判定

技术要求条款号及项目名称应用部位玻璃种类试样数量试验后样品符合相应

规定的数量

单项判定

5.2

视野

安全

要求

5.2.1

可见光透射比

前风窗及驾驶员视区部位夹层安全玻璃塑玻复合材料钢化玻璃贴膜玻璃3块(同款车型、

同公称厚度)

3块合格

<3块不合格

驾驶员视区部位安全中空玻璃刚性塑料玻璃钢化玻璃贴膜玻璃3块(同款车型、

同公称厚度)

3块合格

<3块不合格

5.2.2副像偏离前风窗夹层安全玻璃塑玻复合材料钢化玻璃贴膜玻璃4块(同款车型、

同公称厚度)

4块合格

<4块不合格

5.2.3光畸变前风窗4块(同款车型、

同公称厚度)

4块合格

<4块不合格

5.3强度安全要求5.3.1人头模型冲击性能前风窗夹层安全玻璃塑玻复合材料4块(同款车型、同公称厚度)4块合格<4块不合格前风窗以外安全中空玻璃6块6块合格<6块不合格刚性塑料玻璃6块6块合格<6块不合格5.3.2抗穿透性能前风窗夹层安全玻璃

塑玻复合材料

12块

≥11块合格

<11块不合格

5.3.3

抗冲击性能

前风窗

夹层安全玻璃塑玻复合材料高温:10块

低温:10块

高温:≥8块,且

低温:≥8块

合格

高温:<8块,或

低温:<8块

不合格

钢化安全玻璃常温:6块

≥5块合格

<5块不合格

前风窗以外夹层安全玻璃塑玻复合材料常温:8块

≥6块合格

<6块不合格

GB9656—20XX

20

表B.1检验项目的单项判定(续)

技术要求条款号及项目名称应用部位玻璃种类试样数量试验后样品符合相

应规定的数量

单项判定

5.3

强度安全要求5.3.3

抗冲击性能

前风窗以外

钢化安全玻璃常温:6块

≥5块合格

<5块不合格

刚性塑料玻璃低温:10块

≥8块合格

<8块不合格

5.4

破坏

安全

要求

5.4.1碎片状态前风窗及前

风窗以外

平型或曲率半径不小于200 mm的钢化安全玻璃4块(同款车型、同公称厚度)≥3块合格

<3块不合格

曲率半径小于200

mm的钢化安全玻璃

每个冲击点:4块(同款车型、同公称厚度)每个冲击点:≥3块合格

某个冲击点:<3块不合格

5.4.2

耐燃烧性能

前风窗及前

风窗以外

塑玻复合材料5块

5块合格

<5块不合格

前风窗以外刚性塑料玻璃5块

5块合格

<5块不合格

前风窗及前

风窗以外

贴膜玻璃3块

3块合格

<3块不合格

5.4.3

耐化学侵蚀性

能

前风窗及前风窗以外塑玻复合材料每种化学试剂:

4块

每种试剂:≥3块合格

某种试剂:<3块不合格

前风窗以外刚性塑料玻璃浸泡法的每种化学试剂:4块,当刚性塑料玻璃用于驾驶员视区部位时,取

其中1块进行

划格试验;

负重法的每种

化学试剂:4块。

浸泡法每种试剂:

≥3块,且划格试验:

1块,且负重法每种

试剂:≥3块

合格

浸泡法某种试剂:<3

块,或划格试验:<1

块,或负重法某种试

剂<3块

不合格

前风窗及驾驶员社区部位贴膜玻璃3块3块合格

<3块不合格

5.5

环境

耐久性安全要求5.5.1抗磨性能前风窗及驾驶员视区部位夹层安全玻璃3块3块合格<3块不合格塑玻复合材料内表面:3块

外表面:3块

6块合格

<6块不合格

驾驶员视区部位刚性塑料玻璃内表面:3块

外表面:3块

6块合格

<6块不合格

GB9656—20XX

21

表B.1检验项目的单项判定(续)

技术要求条款号及项目名称应用部位玻璃种类试样数量试验后样品符合相应

规定的数量

单项判定

5.5

环境

耐久性安全要求5.5.1

抗磨性能

前风窗及驾

驶员视区部位(内贴膜)贴膜玻璃3块

3块合格

<3块不合格

5.5

环境

耐久

性安

全要

求

5.5.2耐热性能前风窗及前风窗以外夹层安全玻璃

塑玻复合材料

3块

3块合格

<3块不合格

5.5.3

耐辐照性能

前风窗及前风窗以外夹层安全玻璃

塑玻复合材料

3块

3块合格

<3块不合格

前风窗及驾

驶员视区部位贴膜玻璃3块

3块合格

<3块不合格

5.5.4

耐湿性能

前风窗及前风窗以外夹层安全玻璃

塑玻复合材料

3块

3块合格

<3块不合格

前风窗以外刚性塑料玻璃10块

试验后,满足表10

中a)~c)的样品数

量为以下情况时:

满足a):10块(驾驶

员视区以外部位不适

用),且满足b):10

块,且满足c):≥8

块

合格

试验后,满足表10

中a)~c)的样品数

量为下情况时:

满足a):<10块(驾驶员视区以外部位不适用),或满足b):<10块,或满足c):<8块不合格

5.5.5耐温度变化性能前风窗及前

风窗以外

塑玻复合材料2块

2块合格

<2块不合格

GB9656—20XX

22

表B.1检验项目的单项判定(续)

技术要求条款号及项目名称应用部位玻璃种类试样数量试验后样品符合相应

规定的数量

单项判定

5.5

环境耐久性安全要求5.5.6耐模拟气候性能前风窗以外刚性塑料玻璃4块(其中3块用于试验,1块为基准试样)当刚性塑料玻璃用于驾驶员视区部位时,取1块经过模拟气候老化的试样进行划格试验。试验后,满足5.5.6条中a)~c)的样品数量为下情况时:满足a):3块(驾驶员视区以外部位不适用),且满足b):1块(驾驶员视区以外部位不适用),且满足c):3块合格试验后,满足5.5.6.

中a)~c)条的样品

数量为下情况时:

满足a):<3块(驾驶

员视区以外部位不适用),或满足b):<1块(驾驶员视区以外部位不适用),或满足c):<3块不合格

5.5.7挥发性有机物前风窗及前

风窗以外

贴膜玻璃8块(其中4块用于总挥发物含量测定,其余

4块用于过程参

数测定)

平均值符合5.5.7合格

平均值不符合5.5.7不合格

_________________________________