高盐稀态发酵酱油操作要点

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

双菌种发酵生产高盐稀态香菇梗酱油的工艺优化作者:王乃馨,商学兵,李超,李勇,宋慧,王陶,李文来源:《现代食品》 2018年第22期摘要:本课题以大豆、面粉、香菇柄粉等为原料,采用米曲霉、黑曲霉为发酵菌种进行联合制曲,采用高盐稀态生产菇类保健酱油。

以氨基酸态氮含量为指标,对酱油工艺中的米曲霉和黑曲霉的质量比、盐水浓度、盐水与大曲的质量比以及发酵时间进行考查,并设计正交试验进行工艺优化。

结果得到最佳发酵工艺参数:米曲霉与黑曲霉质量比为4,盐水浓度为20%,盐水与大曲的质量比为2.2,发酵时间为12 d,此条件下氨基酸态氮含量为13.53 g·L-1,与理论分析基本一致。

关键词:高盐稀态;香菇柄;双菌种发酵;氨基酸态氮酱油是我国传统调味品,生产方法较多,其中高盐稀态法发酵获得的产品品质较优[1]。

影响高盐稀态酱油风味形成的因素诸多,如菌种、原料、大曲质量、酱醪发酵以及巴氏杀菌等,大曲质量、酱醪发酵和巴氏杀菌是影响高盐稀态酱油最终风味的关键因素[2-4]。

目前,评价大曲质量的主要指标为大曲中中性和酸性蛋白酶酶活的高低,这两种酶的活力越高,对提高酱油中氨基酸态氮、总氮含量和酱油风味越有利[5-6]。

国内高盐稀态酱油大曲的制备多以米曲霉(Aspergillusoryzae 3.042)为发酵菌种,该菌种产中性蛋白酶能力较强,产酸性蛋白酶能力较弱;酸性蛋白酶属端肽酶,能够在酸性环境中将中性蛋白酶的初步降解产物胨、肽等进一步降解成酱油中的主要呈味物质-氨基酸[7]。

因此,提高大曲中酸性蛋白酶活力对改善高盐稀态酱油的风味具有重要意义。

黑曲霉(Aspergillus. niger3.350)能够产生大量酸性蛋白酶、淀粉酶等。

以米曲霉和黑曲霉混合制曲是提高大曲酸性蛋白酶,继而提高酱油风味的有效手段。

但米曲霉和黑曲霉混合制曲存在生长竞争抑制作用;黑曲霉生长占优势时,容易使大曲有一种特殊风味,会掩盖高盐稀态酱油的典型风味。

高盐稀态酱油梯度盐分发酵工艺技术研究示例文章篇一:《高盐稀态酱油梯度盐分发酵工艺技术研究:我的探索之旅》我呀,是个特别好奇的小学生。

有一天,我跟着爸爸妈妈去超市,在调味品的货架前,我看到了各种各样的酱油。

那些酱油瓶子花花绿绿的,可我却被“高盐稀态酱油”这个名字吸引住了。

我就想啊,这高盐稀态酱油是怎么来的呢?回到家后,我就缠着爸爸问。

爸爸笑着说:“这高盐稀态酱油啊,它的制作可有不少学问呢,尤其是那个梯度盐分发酵工艺技术。

”我眼睛一下子就亮了,感觉像发现了一个神秘的宝藏。

我心想,这发酵就像魔法一样,能把一些简单的东西变成美味的酱油。

我就开始自己去查找资料啦。

我从家里的小书架上翻出了一些科普的小书,还在电脑上搜索。

哇,原来高盐稀态酱油发酵就像是一场微生物的大聚会。

这些微生物就像小小的工人,在盐分的环境里努力工作。

那这个梯度盐分到底是怎么回事呢?我就想象啊,这就像是给微生物们设置了不同难度的关卡。

我跑去问邻居家的大哥哥,大哥哥可聪明了。

我对大哥哥说:“大哥哥,你知道高盐稀态酱油里的梯度盐分发酵工艺技术吗?”大哥哥挠挠头说:“小弟弟啊,我知道一点呢。

这就好比是盖房子,不同的盐分就像是不同的建筑材料,在不同的阶段使用,这样才能让房子又结实又好看。

在酱油发酵里,不同盐分能让微生物产生不同的作用,就像不同的工人在不同的建筑环节发挥专长。

”我听了,眼睛里满是小星星,觉得大哥哥说得好形象啊。

我又想啊,那在这个发酵的大工厂里,那些微生物们都在做些什么呢?我把我的想法告诉了我的小伙伴们。

小伙伴们七嘴八舌地议论起来。

有个小伙伴说:“那些微生物肯定在开派对呢,盐分就是派对的规则。

”大家都笑了起来。

我就说:“我觉得微生物们是在进行一场接力赛,不同的盐分阶段就是不同的接力棒传递。

”小伙伴们都觉得我的想法也很有趣。

我继续深入研究。

我了解到在高盐稀态酱油的发酵初期,较高的盐分就像是一个严厉的守门人。

这个时候,只有那些强壮的微生物才能生存下来,就像只有厉害的士兵才能通过重重考验站在城墙上守卫一样。

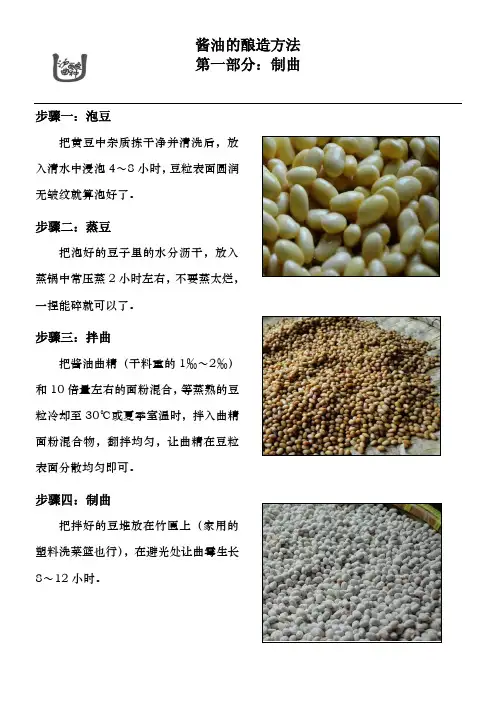

步骤一:泡豆把黄豆中杂质拣干净并清洗后,放入清水中浸泡4~8小时,豆粒表面圆润无皱纹就算泡好了。

步骤二:蒸豆把泡好的豆子里的水分沥干,放入蒸锅中常压蒸2小时左右,不要蒸太烂,一捏能碎就可以了。

步骤三:拌曲把酱油曲精(干料重的1‰~2‰)和10倍量左右的面粉混合,等蒸熟的豆粒冷却至30℃或夏季室温时,拌入曲精面粉混合物,翻拌均匀,让曲精在豆粒表面分散均匀即可。

步骤四:制曲把拌好的豆堆放在竹匾上(家用的塑料洗菜篮也行),在避光处让曲霉生长8~12小时。

步骤五:制曲环境环境温度在23~30度为宜,豆料本身的温度最高不应超过35度。

环境相对湿度应在50%~80%,同时豆料内不应有积水。

步骤六:成曲在生长过程中,豆粒会长出白毛并结块,可将黄豆结块捏散。

若环境干燥,应用加盖湿毛巾等方法保证湿润的气氛。

制曲时间随温度而变,如果温度较低,那么制曲的时间将会延长。

制曲耗时2~4天左右。

当曲料手感疏松柔软,有弹性,菌丝丰富,孢子饱满,呈黄绿色,无异味,有成曲特有的香气时即制曲成功。

第二部分:发酵(高盐稀态发酵法)步骤一:制醪把制成曲的霉豆拌入盐水中,例如豆曲重10斤,则需要盐5斤,水20斤。

拌入盐水中的霉豆即成为稀态的酱醪。

把上述制成的酱醪放入瓶中或缸内,盖上不密封的盖子防止杂物掉入。

可放在太阳下暴晒,但要防止雨水落入。

在刚开始发酵时要经常搅拌,搅拌频率逐渐降低;在发酵至20天左右时可加入生香酵母;在发酵至三周或一个月时应停止搅拌;同时可密封后暴晒发酵。

整个发酵过程需要半年左右的时间。

第三部分:酱油的出油步骤一:压榨待酱油发酵好后,可直接用细密纱布过滤酱醪并压榨得到酱油。

如果酱油过咸,可添加温开水约65℃继续浸泡6小时以上后再过滤压榨。

步骤二:加热把取得的酱油加热至90℃~100℃15~20分钟,可起到灭杀残留微生物、调和风味和沉淀渣滓的作用。

步骤三:再次过滤将加热后的酱油用棉布进行再次过滤,可获得更为澄清的酱油。

酱油的发酵工艺摘要:该文介绍了酱油发酵的主要工艺及相关设备关键词:酱油发酵工艺发酵设备酱油发酵的方法很多,根据发酵加水量的不同,可以分为稀醪发酵、固态发酵及固稀发酵;根据加盐量的不同,可以分为有盐发酵、低盐发酵和无盐发酵;根据发酵时加温情况不同,又可以分为自然发酵和保温速酿发酵。

目前普遍采用的方法为固态低盐发酵法,由于采用该工艺酿造的酱油质量稳定,风味较好,操作管理简便,发酵周期较短,已为国内大、中、小型酿造厂广泛采用。

1、食盐水的配制。

食盐加水溶解后,用波美计测定其浓度,并根据当时温度调整到规定浓度。

通常都以20℃时的波美度表示食盐水浓度,因此,有必要将实际测得的波美度换算成20℃时的波美度。

计算公式如下:当温度高于20℃时:B—A+0.05(£一20)当温度低于20℃时:B—A~o.05(20一£)式中B——标准温度时食盐水的波美度A——测得食盐水的波美度t——食盐水的实际温度/℃盐水的浓度对发酵影响很大;盐水浓度过高,对酶的抑制增强,发酵周期被延长,同时也使酱醅发酵中必要的耐盐性乳酸菌和酵母的生长受到抑制,结果影响到酱油的风味。

盐水的浓度低,对酶的抑制减弱,蛋白质和淀粉的水解率高,但是对杂菌的抑制作用也减弱,结果生酸菌和腐败菌容易生长造成发酵不能顺利进行。

一般用于固态低盐发酵法制醅的盐水浓度为13波美度左右(氯化钠含量13.5%),而有盐发酵法制醪的盐水浓度则高达20波美度(氯化钠含量24.6%)。

2、制醅入池。

成曲用制醅机粉碎成2I'NI'N左右的颗粒,要求粉碎均匀,有利于水分迅速均匀地渗入曲内。

粉碎的成曲与55℃左右12~13波美度的盐水按一定比例拌和,酱醅的起始发酵温度为42~44℃,此温度是蛋白酶的最适作用温度。

铺在池底10cm厚的酱醅应略干、疏松、不黏,当铺到10cm以上后,可逐渐增加盐水用量,让成曲充分吸收盐水。

在固态低盐发酵中,拌盐水量的多少对成品质量和原料利用率影响很大。

固稀发酵酱油操作要点C.1 原料处理C.1.1 粉碎采用浸出豆粕呈松散的豆瓣颗粒,一般不再粉碎。

C.1.2 润水混合蒸料时,脱脂大豆应先以70〜80C热水浸润适当时间后,再加入麸皮混匀蒸料。

C.1.3 蒸料采用旋转蒸罐蒸料时,蒸料压力:0.15〜0.20MPa (蒸汽压),保压时间:5 〜15min 。

采用其他蒸料设备,可适当调整蒸料工艺条件。

C.1.4 熟料质量感官指标:熟料呈淡黄褐色,有香味及弹性,无硬心及浮水,不粘,无其他不良气味;理化指标:水分46〜50%消化率》80%,无N性沉淀。

C.1.5 小麦处理①小麦焙炒质量:外观淡茶色,具有独特的炒麦香气,水分W 10% ,沉降度W 18%。

②小麦破碎:小麦或焙炒小麦使用对辊机破碎,粒度为2〜4瓣。

亦可直接选用小麦粉。

C.1.6 混合熟料质量感官指标:呈淡黄褐色,有熟豆香气和小麦香,疏松柔软, 有弹性,不粘,无不良气味;理化指标:水分44 〜46%。

C.2 制曲C.2.1接种:熟料冷却到45 C以下,接入种曲1〜3%o,混合均匀。

C.2.2入箱:熟料接种后,移入曲箱,入箱品温30〜32C,水分44〜46%料层厚度25〜30cm。

应保持曲料松散均匀,厚度一致。

C.2.3 制曲管理曲室温度25 C〜30 C,相对湿度在》90% ;曲料品温28 C〜32C,翻曲时不超过35 C;制曲过程中应进行1次翻曲,和1〜2次铲曲(或压缝);制曲时间26〜44h (1日曲或2日曲)。

C.2.4 成曲质量感官指标:曲料疏松柔软,有弹性,菌丝丰富,孢子饱满,嫩黄色,具有成曲特有香气,无异味;理化指标:水分28〜34% (1日曲),或水分22〜28% (2日曲),成曲蛋白酶活力》1000u/g (以干基计, 福林法)。

C.3 固态发酵C.3.1 盐水I制备食盐加水溶解,澄清后使用。

盐水浓度12〜14° B G/20 C;盐水温度45〜50C。

C.3.2 制醅盐水I用量:盐水I与成曲原料比例1:1。

酿造酱油的发酵方法酱油是一种液体调味品,它是由大豆和/或脱脂大豆,小麦和麸皮为原料,经过微生物发酵制成的,具有特殊的色、香、味。

酱油的酿造方法主要有4种,分别是天然晒露法、高盐稀态发酵法、固稀发酵法和低盐固态发酵法。

1.天然晒露法:这是传统老法酱油的生产方法,主要利用空气中天然存在的米曲霉等霉菌,受季节限制较大。

2.高盐稀态发酵法:这种方法是在面曲中加入较多盐水,使用酱醪呈流动状态而进行发酵的一种方法。

3.固稀发酵法:它是利用不同的温度、盐度及固稀发酵的条件,同时控制糖分对蛋白酶的影响,使各种酶充分发挥作用。

在工艺上,它采用的是豆麦分开制曲,水解完成后混合一起发酵。

4.低盐固态发酵法:它是在固稀发酵法的基础上改进发展而成的。

由于食盐的使用往往会抑制蛋白酶的活力,所以采用低盐固态发酵的方法之后,对酶的活性抑制小,发酵周期也大大提升。

下面详细介绍一种古老传统的酱油发酵工艺供参考:材料准备:1.大豆:优质的大豆作为主要原料,要进行清洗、浸泡、蒸煮等预处理。

2.小麦:少量小麦作为辅助原料,进行糊化处理。

3.酱曲:富含发酵菌的酱曲,用于发酵。

4.盐:用于调味和抑制有害细菌的生长。

发酵步骤:1.蒸煮大豆:将预处理过的大豆蒸煮熟透,使其更易于发酵。

蒸煮后,待其稍凉。

2.糊化小麦:将小麦糊化,即加水煮至小麦混浊,使其淀粉糊化。

3.混合大豆和小麦糊:将糊化小麦和蒸煮大豆混合搅拌,形成酱料混合物。

4.添加酱曲:将酱曲均匀撒在酱料混合物上,将酱料覆盖好,然后盖上盖子,放置在发酵室中。

5.发酵过程:在适宜的温度下(一般为20-30°C),酱料将逐渐发酵。

这个过程中,酱曲中的发酵菌将分解大豆蛋白质和淀粉,产生氨基酸和糖类,进一步调味。

6.搅拌:每隔一段时间,要对发酵的酱料进行搅拌,以促进均匀的发酵过程。

7.发酵完毕:一般发酵需要几个月的时间,待酱料呈现出特有的颜色和香味时,发酵即告完成。

8.提取酱油:将发酵完毕的酱料通过压榨或滤液等方法,将酱油液分离出来。

山东省地方标准DB37/T 1272-2009Code for Production technical of soy sauce with foodstufffermentation纯粮酿造酱油生产技术规范2009-06-19 发布2009-07-01 实施山东省质量技术监督局发布DB37/T 1272-2009前言本标准由山东省质量技术监督局提出。

本标准由山东食品标准化技术委员会归口。

本标准附录A、B、C 为资料性附录。

本标准起草单位:济南德馨斋食品有限公司、山东淄博巧媳妇食品有限公司、山东玉兔食品有限责任公司、青岛灯塔酿造有限公司、烟台欣和味达美食品有限公司、山东富氏味业有限公司、威海四海酿造有限公司。

本标准主要起草人:郭友武、董泰、姜浩禄、孙国民、侯庆云、赵正溪、刘进、刘秀丽。

IDB37/T 1272-2009纯粮酿造酱油生产技术规范1233.13.244.1范围本标准规定了纯粮酿造酱油生产技术规范的术语与定义、产品分类、要求、加工工艺、质量管理、标签、标志、包装、运输与贮存。

本标准适用于纯粮酿造酱油生产全过程。

规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 191 包装储运图示标志GB 1351 小麦GB 1352 大豆GB 1355 小麦粉GB 2715 粮食卫生标准GB 2760 食品添加剂使用卫生标准GB 5461 食用盐GB 5749 生活饮用水卫生标准GB 7718 预包装食品标签通则GB 8953 酱油厂卫生规范GB 14932.1 食用大豆粕卫生标准国家质量监督检验检疫总局第98 号令《食品召回管理规定》国家质量监督检验检疫总局第102号令《食品标识管理规定》术语和定义下列术语与定义适用于本标准纯粮酿造酱油soy sauce with foodstuff fermentation纯粮酿造酱油是以大豆(或脱脂大豆)和小麦或其他粮食为原料,经微生物发酵制成的具有特殊色、香、味的液体调味品。

酱油发酵工艺介绍一、工艺分类综观目前我国酱油发酵工艺的实际情况,大致可将其分为以下四类:1、高盐稀态发酵严格意义上的高盐稀态发酵应该指从日本引进的本酿造工艺,如北京和田宽、石家庄珍极、绍兴至味、昆山龟甲万等。

2、淋浇发酵原先在南方一带普遍使用的大罐淋浇工艺,后来被上海一家酿造厂用于将低盐固态发酵工艺进行改进,在发酵后期进行淋浇,试图改善风味,并逐渐在全国推广。

3、低盐固态发酵这是我国20世纪70年代普遍推行的一种工艺,通常以脱脂大豆及麸皮为原料,经蒸煮、曲霉制曲后与浓度低于15。

骼盐水混合成固态酱醅,进行保温发酵。

我国80%的酱油酿造企业采用此工艺。

4、传统酱缸发酵我国酱园保留下来的传统工艺,即用大缸发酵,日晒夜露,夏日晒酱,秋冬出油。

目前部分规模较小的企业尚在坚持,如:浙江沈荡酱园、淮安浦楼酱园、宿迁三园酱园、江阴华西食品酿造公司等。

二、各种工艺说明1、高盐稀态发酵工艺高盐稀态发酵工艺的关键点在于发酵阶段即处于高盐度稀醪状态,盐水19~20波美度,加入盐水的体积是原料体积的1.1~1.2倍(习惯上称为11—12水),酱醪盐分在17%一18%。

由于盐分大,故可以使发酵温度降低,有利于多种耐盐微生物作用;发酵周期长,通常在180 d 左右,有利于发酵更彻底;同时添加乳酸菌、酵母,产生有机酸、醇、酯等物质,为呈现香气、提高风味备足了条件。

其最大特点就是香气种类较多,达300余种,是其他工艺无法替代的。

那么,如何界定高盐稀态发酵工艺呢? 有三点:一是原料配比。

原料为脱脂大豆和小麦,配比中小麦含量不能过分小于脱脂大豆。

二是发酵温度控制在35℃以下,有利于酵母生长。

三是应当有耐盐酵母参与发酵,能测出乙醇含量。

符合以上条件生产出来的产品才能色泽清淡,纯香袭人,在凉拌、蘸食时方能突出食物的原味,才能以高盐稀态发酵工艺命名。

食品工业上加工烤鳗、烤紫菜、烤雪饼等醇香食品时,也必须用这样的酱油。

基于此工艺的特点和要求,必须有一定数量的控温发酵容器、酵母种子罐、冷冻设备、出油的压榨设备等,投资大,资金占用多,所以目前国内企业采用该工艺的不多。

高盐稀态发酵酱油操作要点

原料处理

大豆除杂

使用普通大豆原料,要进行机械筛分去除沙石、残粒、荚壳、秸梗等杂质。

使用精选大豆可直接漂洗浸渍。

大豆浸渍

先以清水漂洗大豆,从罐底注水,使泥污由溢出口随水溢出,直至溢水清澈。

浸渍期间,应换水 1~2 次,避免大豆变质。

浸豆务求充分吸水,浸至豆粒膨胀,有弹性,皮无皱,皮肉易分开,豆粒切开无干心为适度。

浸渍充分的大豆,沥干浮水。

蒸煮工艺

旋转蒸罐蒸料:蒸煮压力:~(蒸汽压),保压时间:5~10min。

采用其他蒸料设备,可适当调整蒸料工艺条件。

熟豆质量

感官指标:熟豆呈淡黄褐色,有熟豆香气,组织柔软,有弹性,无硬心,无异味。

理化指标:水分 52~56%。

小麦处理

①小麦焙炒质量:外观淡茶色,具有独特的炒麦香气,水分≤10%,沉降度≤18%;

②小麦破碎:小麦或焙炒小麦使用对辊机破碎,粒度为2~4瓣。

亦可直接选用小麦粉。

混合熟料质量

感官指标:呈淡黄褐色,有熟豆香气和小麦香,疏松柔软,有弹性,不粘,无异味。

理化指标:水分 44~46%。

制曲

接种:熟料冷却到 45℃以下,接入种曲 1~3‰,混合均匀。

入箱:熟料接种后,移入曲箱,入箱品温30~32℃,水分 44~46%,料层厚度 25~30cm。

应保持曲料松散均匀,厚度一致。

制曲管理:

曲室温度 25℃~30℃,相对湿度在≥ 90%;曲料品温 28℃~32℃,翻曲时不超过 35℃;制曲过程中应进行 1次翻曲,和1~2次铲曲(或压缝);制曲时间 40~68h(2日曲或3日曲)。

成曲质量

感官指标:曲料疏松柔软,有弹性,菌丝丰富,孢子饱满,嫩黄色,具有成曲特有香气,无异味;

理化指标:水分22~28%(2日曲),或水分18~24%(3日曲),成曲蛋白酶活力≥1000u/g(以干基计,福林法)。

发酵

盐水制备

食盐加水溶解,澄清后使用,盐水浓度 18°Bé/20℃。

高温制醪,盐水温度40~45℃;常温制醪,盐水温度20~30℃;低温制醪,盐水温度10~12℃。

制醪

盐水用量:为原料量的2~倍。

制醪操作:成曲应适当破碎,以利迅速和均匀吸收盐水。

成曲拌水制醪后入池(罐)发酵。

发酵管理

①低温制醪,适温发酵

制醪温度15℃;前期发酵温度 15℃,发酵时间 20~30 天;中期发酵温度 28~30℃,发酵时间 90~120 天;后期常温发酵,发酵时间 30~60 天。

②常温制醪,晒露发酵

常温制醪;常温发酵,发酵时间 180~240 天。

③高温制醪,温酿发酵

制醪温度40~42℃;前期发酵温度 40~42℃,发酵时间 20~30 天;后期发酵温度 33~38℃,发酵时间 40~60 天。

④搅拌

可使用压缩空气进行搅拌。

开始每天搅拌一次,每次3~4min。

发酵数天后,酱醪表面有醪盖形成,改为 3~5 天搅拌一次,搅拌至醪盖消失。

发酵旺盛时,增加搅拌次数。

常温发酵阶段每周搅拌 1次。

⑤浇淋

提取采用浸取时可用浇淋代替搅拌。

制醪后第三天起抽油淋浇,淋油量约为原料量的10%,其后每一周淋浇一次。

淋油时注意控制流速,并均匀淋浇在酱醅表面,避免破坏酱醅的多孔性状。

成熟酱醪

感官检查:酱醪滤液呈红褐色、澄清透明,具特有之酱香、酯香,滋味鲜美、浓厚,余味绵长,无异味。

理化检验:酱醪滤液盐分16~18g/dl,无盐固形物≥18g/dl,氨基酸态氮≥0.8g/dl,pH ≥。

提取

榨取

成熟酱醪用泵输送至压榨机进行压榨,或输送到板框过滤机进行压滤。

压榨或压滤分离出生酱油。

浸取

首先抽取或自然淋出酱醪中的发酵汁液,称之为原油;提取原油后头滤渣用溶盐的四滤液浸泡,7天后抽取(淋取)二油;二滤渣用18°Bé/20℃盐水浸泡,5天后抽取(淋取)三油;三滤酱渣改用 90℃热水浸泡,浸泡过夜即抽取(淋取)四滤液。

抽取的四滤液应即加盐,使浓度达18°Bé/20℃,供下批浸泡头滤酱渣使用。

四滤渣应达到食盐含量≤ 2g/100g,氨基酸态氮≤0.05g/100g。

酱油批兑

不同批次的榨取生酱油或同批次的各滤生酱油通过批兑达到标准等级,并保持规格一致性。

根据需要,准确计量使用必要的食品添加剂,并保证混合均匀。

酱油灭菌

根据设备条件确定灭菌温度和时间。

澄清

酱油加热灭菌后,静置澄清5~7天或过滤。

检验

经过加热灭菌的酱油,按产品标准检验,并作出合格判定。

包装

检验合格的酱油包装后,再次抽样检验,凭检验合格证放行。