电解槽内衬结构对寿命的影响

- 格式:docx

- 大小:27.29 KB

- 文档页数:6

探究大型铝电解槽在节能要求下的槽寿命李威发表时间:2019-07-05T12:43:58.743Z 来源:《电力设备》2019年第4期作者:李威潘琦覃琮璎[导读] 摘要:在我国大中型的铝电解槽其相对寿命相对于国外先进国家同类型的铝电解槽较低,其一般的寿命,足足比国外先进的铝电解槽少了将近1000天。

(广西来宾银海铝业有限责任公司广西来宾 546100)摘要:在我国大中型的铝电解槽其相对寿命相对于国外先进国家同类型的铝电解槽较低,其一般的寿命,足足比国外先进的铝电解槽少了将近1000天。

所以,我国的总体水平与国外相比有着很大的差距。

本文通过分析电解槽槽寿命变化的原因,从电解槽设计的角度,在内衬设计、内衬材料选择、槽结构等方面进行了综合分析,找出了槽寿命降低的一些因素,并提出了相应的改进措施。

关键词:槽寿命;槽内衬;槽结构;节能;早期破损1节能与槽寿命的关系2010年左右,随着国内电力价格不断攀升,电解铝企业生产成本不断增加,而铝价却在节节下降。

针对这一严酷的现状,电解铝企业纷纷开展节能降耗的工作,取得了长足的进步,直流电耗不断降低。

然而在此过程中,伴随着电解槽的早期破损现象不断涌现,给电解铝企业带来了较大的成本负担。

以500kA电解槽为例,1台槽内衬的大修成本约在80万元左右,加上停槽期间的电力空耗、焙烧启动的电耗、焙烧装炉成本、非正常期产铝损失等,费用约在122万元。

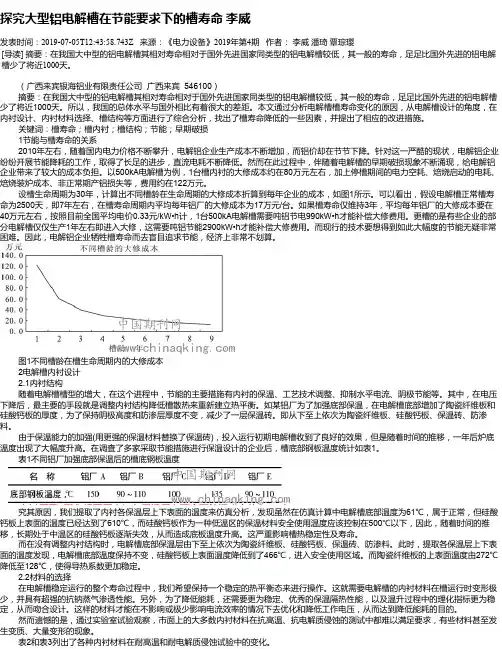

设槽生命周期为30年,计算出不同槽龄在生命周期的大修成本折算到每年企业的成本,如图1所示。

可以看出,假设电解槽正常槽寿命为2500天,即7年左右,在槽寿命周期内平均每年铝厂的大修成本为17万元/台。

如果槽寿命仅维持3年,平均每年铝厂的大修成本要在40万元左右,按照目前全国平均电价0.33元/kW•h计,1台500kA电解槽需要吨铝节电990kW•h才能补偿大修费用。

更糟的是有些企业的部分电解槽仅仅生产1年左右即进入大修,这需要吨铝节能2900kW•h才能补偿大修费用。

铝电解槽内衬筑炉施工中的问题及改进策略发表时间:2019-05-09T09:14:54.357Z 来源:《新材料.新装饰》2018年9月上作者:张剑林鹏程刘栋博[导读] 在铝电解的生产中,电解槽寿命是制约电解生产发展的重要因素,虽然国内电解槽300KA以上的槽型发展比较快,设计院从设计方面做了很多的改进,生产企业从焙烧启动、后期的生产管理也在不断的提高,但电解槽的寿命问题是直接影响电解铝的生产成本和生产效率的核心,延长铝电解槽寿命是电解铝企业的一贯追求。

目前电解槽的寿命在不断提高,从(江西科技学院土木工程学院)摘要:在铝电解的生产中,电解槽寿命是制约电解生产发展的重要因素,虽然国内电解槽300KA以上的槽型发展比较快,设计院从设计方面做了很多的改进,生产企业从焙烧启动、后期的生产管理也在不断的提高,但电解槽的寿命问题是直接影响电解铝的生产成本和生产效率的核心,延长铝电解槽寿命是电解铝企业的一贯追求。

目前电解槽的寿命在不断提高,从2005年的1200-1500天的使用寿命提高到目前的2000天以上,电解槽槽寿命总体呈上升趋势,笔者从铝电解槽内衬筑炉施工质量进行分析探讨。

关键词:铝电解槽;破损原因;施工质量引言:文章主要对电解槽内衬质量的分析,找出了在内衬砌筑中的几个问题,并且按照找出问题采取了相应的措施,使电解槽的寿命有了明显的提高,有效遏制早期破损槽的发生,总之要提高铝电解槽的寿命,不仅从电解槽槽壳设计、碳素材料、施工质量等各环节做好,而且更重要的是从电解槽的焙烧启动及正常的生产管理进行严格控制。

1. 施工中容易出现的原因1.1阴极炭块的问题从早期破损的电解槽看,阴极炭块的质量是导致早期破损的直接原因,目前阴极炭块的生产厂家多,质量参差不齐。

其中有些生产厂家是振动成型,有些厂家是挤压成型,不管是挤压成型还是振动成型,关键在于阴极炭块在生产过程中的工艺控制,针对出现的几台早期破损槽的分析看,阴极炭块的横向断裂、起层、局部出现裂纹,说明生产厂家在产品出入库存在问题,没有严格检查,导致不合格的产品进入施工现场;原材料在使用前保管不好,掺入了杂质(煤矸石等),阴极炭块在生产过程中杂质挥发或高温爆裂,出现阴极炭块空洞,导致电解槽从空洞处漏炉,另外在配比过程中的计量不准也是造成上述现象的因素之一,如果阴极炭块破损或裂缝,导致铝液中的钠与炭块中的炭作用生成化合物,使炭晶格间的距离增大,使炭块的体积膨胀,很容易使铝液和电解质液沿炭块的裂纹渗透,至致接触到阴极钢棒生成合金铝,严重时导致漏炉。

谈谈延长铝电解槽寿命的方法和措施周冰【摘要】通过对铝电解槽内衬早期及后期破损机理的分析,阐述了影响铝电解槽寿命的制约因素,并结合工程实例,提出了优化铝电解槽延长其寿命的方法和措施.【期刊名称】《有色金属设计》【年(卷),期】2011(038)002【总页数】6页(P24-29)【关键词】铝电解槽寿命;槽破损;阴极炭块;捣固糊;焙烧启动【作者】周冰【作者单位】贵阳铝镁设计研究院,贵州贵阳550081【正文语种】中文【中图分类】TF351铝电解槽寿命是受多种因素影响的一项综合指标,是铝电解生产技术水平的重要标志。

现在我国电解铝技术已属国际中上游水平,但与国外先进水平相比,电解槽寿命相差还有500~1 000 d。

统计数据表明,影响铝电解槽正常寿命的主要因素及其在槽寿命上所占比重大致如下:槽型结构设计占20%,筑炉工艺技术占20%,槽内衬原材料质量占10%,焙烧启动方法占25%,生产操作管理占25%。

铝工业对电解槽的破损现象,早已开始详细的调研工作。

发现破损现象,不但出现在炭阴极本体中,也出现在炭阴极下面的耐火砖和保温材料中,同时钢质槽壳也会发生严重的破损与变形。

电解槽破损一般都是从阴极内衬开始的。

当槽内衬原材料质量及筑炉工艺均无异常的情况下,炭块间缝或边部捣固糊与阴极炭块间缝开裂通常发生于焙烧期间。

在焙烧过程中,炭糊中的挥发份急剧排出,产生许多毛细孔。

而炭糊在300~500℃时属塑性膨胀,在500~1 000℃高温时又固化收缩,当焙烧期间阴极电流密度分布不均,且温度梯度过大时,要使所有炭块间缝糊膨胀与收缩均为同步进行,几乎是不可能的。

同时在500~1 000℃下,炭糊与阴极底块的膨胀率差异使得炭块间缝产生裂缝或孔隙是难免的。

这就使得铝液的渗漏产生了可能。

槽底炭块隆起的原因较为复杂,阴极炭块在热、电、磁、流体、力场的共同作用下,不仅承受各种应力和磨蚀的机械损坏,同时还受到多种化学反应腐蚀,以及其它内衬材料体积变化的危害。

世界有色金属 2023年 5月下4冶金冶炼M etallurgical smelting延长铝电解槽寿命研究乔晓明1,胡明钰2(1.武威市第二粮油储备库有限公司,甘肃 武威 733009;2.黄河鑫业有限公司,青海 西宁 811605)摘 要:通过对生产实践中几种常见电解槽破损形式及原因进行梳理和分析,从提高电解槽内衬质量、加强启动初期管理、严控生产技术条件、提升正常生产管理水平等方面,对延长铝电解槽寿命途径进行探讨研究,从而达到延长电解槽寿命、减少大修费用,降低电解铝生产成本,提高生产企业经济和生态效益的目的。

关键词:阴极破损;寿命;内衬材料;焙烧中图分类号:TF813 文献标识码:A 文章编号:1002-5065(2023)10-0004-3Study on prolonging the service life of aluminum reduction cellQIAO Xiao-ming 1, HU Ming-yu 2(1.Wuwei Second Grain and Oil Reserve Co., Ltd., Wuwei 733009,China;2.Huanghe Xinye Co. , Ltd.,Xining 811605,China)Abstract: Through carding and analyzing several common forms and causes of electrolytic cell damage in production practice, this paper discusses and studies the ways to extend the life of aluminum electrolytic cell from aspects of improving the quality of electrolytic cell lining, strengthening the management at the initial stage of startup, strictly controlling the production technical conditions, and improving the level of normal production management, so as to extend the life of electrolytic cell, reduce the overhaul cost, and reduce the production cost of electrolytic aluminum, The purpose of improving the economic and ecological benefits of production enterprises.Keywords: Cathode breakage; Life; Lining material; Roasting收稿日期:2023-03作者简介:乔晓明,生于1989年,男,工程师,青海门源人,大学本科,工学学士。

浅谈铝电解槽的破损及维修【摘要】在电解铝生产实践过程中由于电解槽侧部散热不良、槽炉帮形成不好等一系列问题,使得电解槽侧部破损,从而降低电解槽的使用寿命。

本文对电解槽的破损原因进行了归纳分析,并提出了电解槽破损的检查与维修方法。

【关键词】铝电解槽;阴极内衬;破损;维护1、铝电解槽常见破损形式及原因通常所说的电解槽的破损是指其阴极内衬的破损,铝电解槽的阴极内衬使用期不到1年,称为早期破损。

槽内铝液中的铁含量连续增加,一般情况下,是槽底部阴极钢棒受铝液侵蚀熔化所致,往往是阴极炭块破损的征兆。

当铝液中的铁含量连续超过1%时,表示阴极炭块已发生严重破损。

电解槽阴极内衬破损可归纳为如下几种形式:1.1阴极炭块及保温绝热结构的变异阴极内衬的变异主要有:阴极炭块发生变形—膨胀、隆起、裂开或有冲蚀坑穴;炭块之间的炭糊接缝发生裂纹,其中侵渍着碳化铝、电解质和铝;炭块中的钢棒弯曲变形,一部分被铝熔解侵蚀,形成亮晶晶的铝铁合金;炭块下而的耐火砖层局部变质,向上隆起,呈凸棱镜状;侧部炭块受到侵蚀,其中渗透着铝和电解质,体积膨胀;槽壳变形,侧壁向外鼓出,四角上抬,底部呈船形。

阴极内衬的变异,一般是从焙烧启动期开始。

由于水分和挥发成分自下而上冒出,并由于炭缝体积收缩,填充在炭块之间的“炭糊”便与炭块分离,形成裂纹。

加入电解质开始电解之后,组织也开始酥松,给电解质和铝液的侵入创造了条件。

侵入炭块和炭缝中的铝液,继续向下渗透,直到炭块下而并淤积在那里。

NaF成分是阴极界而上的表而活性物质,它首先入侵,故在炭块下而发现柱状结晶的氟化钠。

侵入炭块下的电解质和钠还同耐火砖层发生化学作用,使其变质而体积胀大。

一旦铝侵入阴极钢棒区,则铁被熔解。

由于钠、电解质和铝先后侵入阴极内衬中,引起炭块和耐火层体积膨胀,于是炭块向上隆起。

在电解槽启动后6个月内,隆起高度不超过2cm,以后则逐渐增大,在36个月内达到10cm,以后趋于稳定。

当炭块隆起增大时,会引起电流偏流和电压降增大,铝的纯度降低,槽膛有效深度减小,造成电解槽操作困难,甚至停槽。

铝电解槽全石墨化阴极碳块的应用全石墨化阴极碳块的优越性能主要表现为降低炉底压降和延长电解槽的使用的寿命。

一、全石墨化阴极炭块试验电解槽的内衬及筑炉工艺改进。

1、在不违背电解槽三场设计原则的前提下,我们对试验槽的内衬结构进行了合理的设计优化,以增强电解槽底部隔热保温性能和减少全石墨化阴极散热率高的负面影响。

(1)在保证炉膛深度不变的前提下,在试验槽炉底增加了一层厚10mm的石棉板,并相应减少10mm厚的干式防渗料,加强了炉底保温。

(2)试验槽投入运行后,在槽壳底部和各阴极方钢出口端,增添了20mm 厚的硅酸铝纤维粘保温层,减少了槽底和阴极方钢散发的热量。

2、根据碳素公司多年来的生产经验,设计方案中,我们选用了冷捣式全石墨质阴极碳间糊进行筑炉。

其筑炉方案及其它所用材料按原方案要求保持不变。

二、电解槽启动及运行情况:1、焙烧启动:两试验槽于2004年12月通电焙烧,其焙烧启动一切正常。

均采用焦粒—石墨粉混合料(石墨粉含量30%)焙烧工艺和无效应湿法启动。

用分流片进行分流控制电流上升速度与温度上升速度。

起步电流21KA,瞬间冲击电压4.17V,相比其它常规槽通电时瞬间电压(5.3~6V)要低1伏多。

焙烧过程中,从测量阳极和阴极导电棒的电流分布情况得知:试验槽的电流分布十分均匀,整个焙烧过程的槽电压相对较低。

全石墨化阴极炭块的电阻率低的特点已明显表露出来,均匀焙烧,对延长电解槽使用寿命有着良好的影响。

2、启动后期的管理与调整:保持高分子比建炉膛,确保槽温缓慢有序地下降,伴随炉膛建立过程,逐步降低电压和增加保温料。

在三个月非正常期将槽设定电压逐步降至4.16伏(对比槽设定电压为4.20V)。

此时检测电解极距为:5~5.5cm,从启动后第2天开始,按规定检测炉底电压降。

试验槽转入非正常期运行后,由于缺乏对试验槽后期建炉膛管理上的技术及经验,试验槽运行前半年热平衡始终未能达到最佳状态,槽电压偏高,再加上基层生产操作管理上的习惯性人为干扰,给现场电解微机的正常运行及自动控制带来了不利影响,致使试验槽启动后前半年(2005年1月~8月),槽工作电压居高不下(与正常槽工作电压相当),炉膛尚未完全规整和建立,槽电流效率偏低(4月~8月平均为93%左右)。

电解铝厂大修渣污染分析与防治对策摘要:电解铝行业电解槽的使用寿命约为一千八百天,每五年大修一次。

大修时产生的废渣,主要包括废阴极炭块、耐火材料、保温砖和吸附附着的电解质。

大修渣中氟化物含量较高。

关键词:电解铝;大修渣;污染防治;前言:电解铝行业电解槽大修过程中产生的废渣,氟化物浸出浓度可达4000mg/L左右,属于危险废物。

通过水泥窑的协同处理方法,可以实现废渣的彻底无害化处理。

一、电解槽内衬对氟的吸附机理氟进入电解槽的吸收和吸附机理主要有以下几种:(1)阴极碳块含有16%到20%的孔隙度,电解槽通电后,氧化铝带入的钠离子析出,迅速渗透到碳衬砌中。

钠的渗入提高了电解质熔体对碳阴极的润湿性。

然后电解液熔体随孔隙渗入衬砌,将氟化物、金属、碳化铝等熔融,形成碳阴极与耐火砖之间的灰白色层。

(2)在长期使用碳衬的过程中,不可避免地会产生损伤和裂纹,导致电解液从外向内渗透渗漏,在碳衬中形成块状电解质。

(3)当碳正极材料吸附电解质饱和时,在化学和电化学力的作用下,电解质通过碳正极渗透,逐渐渗透到耐火砖层,并与耐火砖反应形成霞石。

电解质渗透到砖中,并逐渐渗透到保温层中。

(4)虽然电解槽大修时要排出金属铝液和电解液,但由于腔体不规则,腔体与腔体顶部与碳衬紧密结合,电解液的全部提取极为困难。

附着在碳衬上的电解质也极难剥离,使大修过程中附着的电解质与碳衬一起被清除。

二、铝电解槽废渣检修污染特性分析铝电解槽在使用3-5年后将进行大修,更换槽衬。

罐体内衬材料主要有耐火砖、保温砖、碳砖等。

所更换的阴极内衬材料为电解槽大修渣,约0.04t/ 台。

电解铝生产过程中,由于电解氟化盐和冰晶石的加入,每吨铝消耗约27kg的氟化盐和5kg的冰晶石。

其中一些氟化物被从大气中排出,另一部分仍在阴极内衬由于阴极内衬之间的电化学反应和高温时的阴极内衬很长一段时间,导致大修渣中的氟含量高。

抚顺铝厂电解槽大修渣的化学分析和X射线衍射分析结果表明,其中含有约70%的碳和30%的电解质。

焙烧工艺对铝电解槽寿命的影响探究摘要:焙烧工艺是将铝电解由低温的状态逐步向高温的状态转换,这项工艺的主要内容就是焙烧工艺的选择,使内衬中的水分可以及时的排出。

针对电解槽焙烧启动期间造成铝电解槽破损的问题,我们从焙烧工艺和设备进行了不断探索,严抓筑炉和焙烧启动操作质量,进一步延长了电解槽寿命。

本文通过分析各类焙烧的工艺,分析其对电解过程产生的影响,并提出了相应的改进措施。

关键词:焙烧;工艺;铝电解槽一、预焙铝电解槽焙烧的目的和要求焙烧的目的:排除砌体水分,加热槽体;焦化炭块之间和阴极钢棒周围的糊料;使阴极接近或达到正常作业温度;焙烧期间熔化了的高分子比电解质渗入炉底,起到堵塞裂缝、修补缺陷的作用;加热阳极及装炉物料,使阳极温度达到生产温度,熔化物料,满足启动需要;满足电解槽内炭素材料对碱性物质的大量吸收。

焙烧的要求:均匀缓慢的加热电解槽阴极内衬、阳极以及装炉物料,使三者达到一定的温度条件,以利于下一步的启动操作。

二、焙烧方法和各类的优缺点1、焦粒焙烧法。

焦粒焙烧法是在电解槽内铺设一层电阻层,其厚度为15毫米,在电力接通后,在阴极和阳极之间会产生热量,形成电解槽的焙烧。

焦粒焙烧法的热量主要是由阴极的炭块提供,在焙烧的过程中,不会出现温度骤升的问题,温度是在常温的基础上慢慢地提高,可以有效的防止槽因为温度骤升而发生破裂的问题。

而且在加热的过程中,不需要借助其他的设备,而且焙烧在短时间内就能完成,焙烧的效率非常高。

但是焦虑焙烧法也存在一定的局限性,其传热不具有均匀性,导致了局部的温度过高,阳极的电流不能平均的分布,会导致局部过热的问题。

2、石墨粉焙烧法。

这种方法的原理与焦粒焙烧法的原理具有相似性,应该先将不同粒径的石墨划分出来,然后将石墨粉放在炉底,铺设的厚度在30毫米左右,通电后即可完成焙烧工艺。

石墨焙烧法中,石墨的质地比较软,而且铺设的厚度较大,可以与阳极良好的接触,在电流分布上非常的均匀。

而且石墨粉具有较好的导电性。

大型电解槽破损原因及延长槽寿命问题分析魏亮【摘要】在我国大中型的铝电解槽其相对寿命相对于国外先进国家同类型的铝电解槽较低,其一般的寿命大约为1500天,足足比国外先进的铝电解槽少了将近1000天。

所以,我国的总体水平与国外相比有着很大的差距。

本文将阐述电解槽的种类和电解槽的特征,并且将从筑造炉子的工艺,筑造炉子的材料,对于相关炉型的设计和焙烧启动等一系列环节进行探讨如何延长电解槽的使用寿命。

%In China the large and medium-sized aluminum electrolytic cell its relative life is shorter than the foreign advanced countries of the same type aluminium electrolytic cell.So in China,it’s life about 1500 days,it is shorter than the foreign advanced aluminnum electrolytic cell about 1000 days.The overall level of our country has a great gap to compare with the foreign country.This paper describes the types of cell and electrolytic cell characteristics.It will introduce the process of the furnace and the cell of material.And it wil discuss how to extent the life of electrolytic cell.【期刊名称】《电子测试》【年(卷),期】2015(000)004【总页数】3页(P118-119,105)【关键词】铝电解槽;特征;使用寿命【作者】魏亮【作者单位】河南黄金建筑安装公司,河南洛阳,471000【正文语种】中文1 铝电解槽的种类和破损特征1.1 早期铝电解槽的破损特征1.1.1 阴极的电压逐渐升高当电解槽运行时间过长时,阴极的电压就会逐渐的慢慢升高,这是正常的现象。

谈如何延长铝电解槽使用寿命摘要:本文从设计和生产工艺方面对造成电解槽破损的原因进行了分析,并在总结几年来提高槽寿命的措施和经验基础上,提出延长槽寿命的几点想法。

关键词:铝电解槽使用寿命延长据报道,国外200KA以上大型预焙铝电解槽的平均寿命在5年(1800天)以上,法国彼施涅公司的180KA电解槽寿命达6~8年(2190 ~2920天),远远高于我国电解槽1500天的设计指标。

本文结合多年的生产实际对电解槽寿命问题进行探讨。

一、电解槽破损原因分析1.侧部破损电解槽侧部破损主要是由于侧部不易形成保护侧部炭块的炉帮,使熔融的电解质随着电解的进行渐渐地渗透于炭块中,而电解质中的钠离子又很容易与碳发生反应生产碳一钠中间化合物,引起侧部炭块疏松、分层,这就更加剧了侧部炭块被氧化和侵蚀的速度。

据资料报道,这种侵蚀速度使炭块每天约腐蚀掉1mm,使得侧部炭块容易受到侵蚀磨损,引起槽壳局部过热,严重时槽壳会被烧红,甚至发生漏槽事故,导致停槽,缩短电解槽寿命。

影响电解槽侧部炉帮不易形成的原因主要是:(l)电解槽槽壳及槽壳与地面酌空间设计不尽合理。

有关研究表明,电解槽侧部散热能力在槽壳温度基本恒定的情况下,决定于周围环境温度和空气流动情况。

虽然电解槽设计采用侧部散热型,即侧部只有一层碳化硅砖的结构,目的是保证在电解槽四周形成自然炉帮。

然而,我国绝大多数200KA、300KA电解槽槽壳仍采用了传统带二翼板的结构,并且槽壳与地面的距离较短,不利于散热通风,严重影响侧部炉帮的形成。

这样不仅缩短了电解槽的寿命,而且还增加了不必要的大修费用。

(2)使用的氧化铝原料质量不均匀及打料系统缺陷,造成效应受控率低。

各厂使用的氧化铝产地和体积密度均不同,导致电解槽实际接受的氧化铝料量不均匀,造成电解槽炉底沉淀多,或是电解槽打料系统故障等原因,阳极效应受控率较低,效应系数高,导致槽温在短时间内骤然上升30℃~40℃,实践表明,槽温升高越多,恢复到正常生产温度所需时间越长。

制氢电解槽寿命

制氢电解槽寿命,是指用于水电解制氢的电解槽的使用寿命。

电解槽是水电解制氢的核心设备之一,其寿命直接影响制氢效率和成本。

电解槽的寿命不仅受到原材料、制造工艺、设计参数等因素的影响,还受到使用环境和运行维护等因素的影响。

电解槽的主要材料有钛、钽、不锈钢等,钛和钽的耐腐蚀性较好,但价格昂贵,不锈钢则价格较低,但耐腐蚀性较差。

在设计电解槽时,需要根据使用环境和制氢工艺要求选择适合的材料,并采用合适的制造工艺,确保电解槽的质量。

在使用过程中,需要注意电解槽的保养维护,避免因积存污垢、电解液沉淀等问题而影响电解槽的寿命。

此外,在操作过程中也需要注意控制电流密度、温度等参数,避免过高或过低造成电解槽的损伤。

总的来说,制氢电解槽的寿命受到多种因素的影响,需要在设计、制造、使用和维护等方面进行全面考虑和管理,以提高电解槽的使用寿命和制氢效率。

- 1 -。

《铝电解槽新型结构技术研讨会》征文 ---槽内衬新材料与新技术 电解槽内衬结构对槽寿命的影响

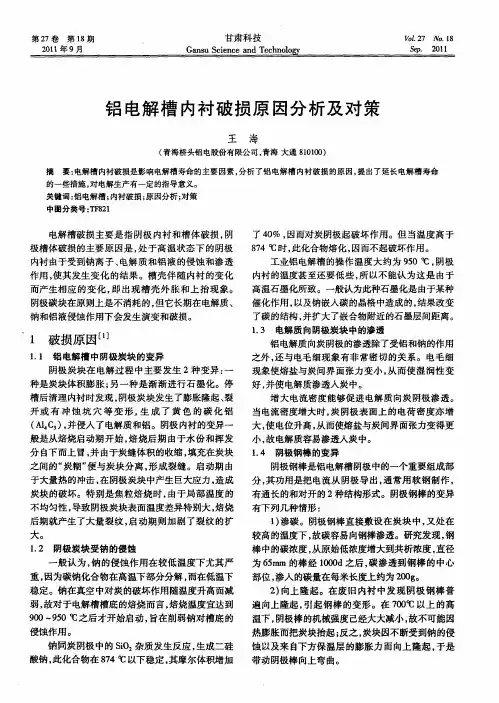

中电投宁夏能源铝业公司青铜峡铝业股份有限公司大修部 摘 要 从不同的方面对电解槽阴极内衬寿命的影响因素进行了分析与研究,指明了延长铝电解槽阴极内衬寿命的途径。 关键词 电解槽 内衬 寿命 铝电解槽是铝电解生产的核心装臵,其寿命的长短不仅与槽型、阴极内衬结构、筑炉材料的质量有关,而且铝电解槽的焙烧启动方法、正常生产的维护与管理以及操作制度等多方面因素对其均有影响。 一、铝电解槽结构分析 铝电解槽是铝电解生产的主体设备。目前为止铝电解槽的阳极有所不同,但是阴极基本相同。电解槽的寿命取决于阴极,因此电解槽的寿命通常指的是阴极的寿命。铝电解槽阴极由电解槽槽壳、保温材料、耐火材料和炭素内村四部分组成。铝电解槽阴极炭素材料包括阴极侧部和底部两部分,直接与电解质和铝液相接触,是铝电解槽的关键部位,这不仅是由于它是盛臵熔融的铝液和电解质的容器,更为重要的它还作为一种导电装臵,使电流由阳极流向阴极母线。铝电解槽的侧部是由侧部块和扎固糊扎固而成,阴极底部是由阴极炭块组和缝间糊扎固而成为一个整体。阴极炭素内衬的结构是否合理,材料的选择以及砌筑质量都将直接影响到电解槽的使用寿命。 铝电解槽内衬按区域分,可分为底部内衬和侧部内衬。底部内衬从功能上讲,起着支承阴极结构和保温的作用。侧部内衬则主要起着保护钢制金属外壳面免受 电解质熔体的侵蚀的作用。由于电解质的强烈腐蚀性,仅仅靠侧部内衬材料尚不足以抵御电解质的长期侵蚀,因此,希望在侧部内衬里侧形成一层所谓的结壳,来保护侧衬。从电解槽底部内衬的功能上讲,希望底部内衬具有足够的机械强度,减小由于重力、内应力引起的压缩变形。这样,底部内衬要具有较高的容重抵御压缩变形,同时希望底部内衬具有较好的保温性能。这样,底部内衬的容重应尽量低。鉴于底部内衬的中温度分布特点和对抗电解质侵蚀的要求,内衬层材料从上到下,一般容重依次降低,上层最高。结合实际经验,对电解槽内衬结构进行了分析并提出了相应的配臵方式(假定阴极下部内衬材料分布自上而下依次为第四、第三、第二和第一层) 1、阴极炭块下、环行耐火浇注料圈内的底部内衬部分 1.1第四层应采用捣实干式防渗料。干式防渗料作为一种新型散状颗粒内衬材料,其与电解质反应生产一种玻璃状体可阻止电解质向下的进一步渗透。该捣实层捣实密度在210g/ cm3 左右,具有较高的容重,但低于黏土质耐火砖(212g/ cm3 左右) 。同时,该捣实层的导热系数(约为黏土质耐火砖1 /3)远低于黏土质耐火砖。这样的材料特征既可以增强底部内衬的保温,同时其为散状颗粒状态,因此可以吸收阴极膨胀力,缓冲阴极向上的隆起力。另外,由 于其较高的捣实密度,又可在一定程度上抵御阴极膨胀的内压力。捣实干式防渗料的这两种特征兼顾了吸收阴极膨胀和抵御阴极膨胀的两方面要求。 1.2第三层采用隔热耐火砖。硅藻土质隔热耐火砖,导热系数稍低于捣实干式防渗料,容重也低。该种材料价格低,可满足该位臵的保温要求,目前国内电解槽内衬在此层多选用该材料。 1.3第二层采用保温性能更高的、容重稍低于硅藻土质隔热耐火砖的陶瓷纤维 (硅酸铝)隔热板。该隔热板导热系数约为硅藻土质隔热耐火砖的1 /3,容重约为硅藻土质隔热耐火砖的1~1 /3倍,相对于耐高温硅酸钙板,导热系数偏高,但容重大,耐高温性能等同或高于硅酸钙板。虽然陶瓷纤维(硅酸铝)隔热板导热系数略高于硅酸钙板,但由于其容重大,抗压缩能力强,受压缩后导热性能变化小的缘故。 1.4第一层采用硅酸钙板。硅酸钙板容重低于陶瓷纤维隔热板,但导热系数约为陶瓷纤维隔热板的1 /2。由于该层距离阴极最远,又有上面3层吸收阴极膨胀力,加之其低的导热系数,硅酸钙板是该层的最佳选择。同时,这样的内衬结构,不仅当量容重依次提高(有利于热平衡稳定性) ,更主要的是在内衬中形成导热系数逐渐下降、温度梯度较为均匀的结果,使得内衬各层共同负担保温作用,避免出现过高的温度梯度。 2、阴极端头、环行耐火浇注料圈以下的内衬结构 该部分结构应具有为环行耐火浇注料的捣实提供坚固底面、阻止电解质渗透的功能,同时又要提供高的保温效果。基于这种要求,该部分结构又分为两部分。靠近槽中心内侧部分,固体砖应耐较高温度并耐电解质侵蚀,因此应采用黏土质耐火砖,或以干式防渗料为原料压制成的砖块。靠近槽壳部分,采用保温性能好的硅藻土砖。 3、钢棒端头侧下部保温结构 由于大型电解槽大面多采用船型结构,侧下角的保温层厚度相对减薄,这样的变化对于阴极内部的温度分布、阴极压降都产生很大影响。对于阴极中的温度分布,希望温度均匀,等温线尽量水平,减小由于温差引发的内部应力不均以及引起的钢棒与炭块之间的膨胀接触力不均,影响接触电阻率。同时希望阴极底部的温度以及端头底角位臵都要高于900℃。因为渗入炭块中的钠与碳形成晶间化合物, 该晶间化合物在高于900℃条件下不稳定,又分解为钠和碳,不会对阴极产生膨胀破坏作用。同时,在该温度下,渗透至钢棒位臵的电解质不会在钢棒上沉积增大接触电阻率。因此,该部位的保温就非常重要。 4、阴极端头、侧部槽壳以内部分 电解过程中阴极炭块吸收电解质产生膨胀,最终导致槽壳变形和炭块中间隆起和折断。这种观点已被业内人士普遍接受。在阴极端头部位的处理方式上,多年来变化很小,一般都是采用耐火浇注料进行捣固,或者在浇注料与槽壳之间垫一层砖,目的是利用砖的破损来吸收炭块膨胀。然而,破损槽内衬的剖析结果发现,砖被压碎后,在边部形成很大的空洞,加速了内衬破损 。为缓冲炭块膨胀,可在浇注料与槽壳之间加两层耐火度高、受压后有一定收缩度、与浇注料同高度的陶瓷纤维板。该纤维板有一定的抗压强度,受力后收缩,但不会被压碎,因此是缓冲膨胀的理想材料。 5、侧部结构 大型电解槽炭化硅结合氮化硅侧块表面内表面加工出一些沟槽,不仅可以增强结壳与侧块的结合力,又可以增强边糊与侧块的结合力,减小由于边糊收缩而与侧块分层的几率。 二、电解槽阴极内衬破损分析 阴极炭素内衬是电解槽的关键部分,电解槽的破损几乎都是首先从炭素内衬的破损所引起。阴极内衬破坏主要以下三个方面: 2.1. 炭缝裂开。炭缝炭块之间裂纹极可能是焙烧启动后转入正常生产的过程中产生的。焙烧到启动是一个升温过程,通过计算可知,炭块的受热膨胀大于块间缝糊的收缩,在炭缝与炭块之间没有形成裂缝的可能,但是启动后期到转入正常生 产是一个降温过程,阴极块的收缩是在所难免的,而炭缝糊虽然已经过焦化,但仍然会收缩,起码来讲不致于产生膨胀用于弥补炭块的收缩,因此在这个降温过程中. 炭缝与炭块间形成裂缝是再所难免的,如果施工中,炭缝扎固的压缩比达不到技术要求,更会加速这种裂纹的形成。 2.2 炭块隆起。炭块的隆起往往是后期产生的,在前期的生产中很少有阴极炭块隆起的发生。阴极隆起有一个过程,在焙烧启动时,电解质不断渗入炭索内衬,一部分在那里结晶,炭块内部产生较大的应力,炭块体积发生明显的膨胀。这种应力产生的膨胀会使炭块变得酥松,炭缝与块间的裂纹增大,电解质和铝液则由裂纹会往下渗漏,当渗漏到一定深度时,温度的变低使其发生凝固,电解槽技术条件的波动,则会使电解槽温度产生波动。这种波动将会使渗入到裂缝里的电解质和铝液重新熔化和凝固,因此形成了一个凝固———熔化———再凝固的恶性循环,每一次循环,都会使电解质和铝液继续往下渗漏,直至到阴极炭块的底部,甚至进入耐火砖和保温材料层。当电解质与炭块发生化学作用时,炭块由于吸收电解质而被石墨化,其电导率将会增加,导热性能也会增强,更加剧了电解质和铝液的往下渗漏,这些渗漏物的增加以及对耐火砖的侵蚀,使炭块向上隆起的速度加快,最终导致炭块的破裂,阴极导电棒熔化,电解槽的破损而无法生产被迫停槽。 2.3 形成冲蚀坑。所谓冲蚀是指槽底或侧部上由于铝液的冲刷作用而形成坑穴。冲蚀坑对工业电解槽危害极大,一旦冲蚀坑形成,则电解槽的电流效率降低,而且容易发生漏炉而被迫停槽。冲蚀坑的形成机理是:炭缝或炭块中存在裂缝,槽内铝液在磁场作用下产生一种旋涡流,其中挟带着氧化铝沉淀物,氧化铝具有很强的磨蚀性,当这种旋涡流经过裂纹的地方时,便把裂纹磨大,进而形成喇叭状坑穴,坑穴面积越磨越大,深度越磨越深,所产生的旋涡流作用力越强,最终结果是把阴极 炭块磨穿,导电棒便逐渐被溶在铝液中,铝中的铁含量升高,当铁含量达到一定的高度时(1. 5~1. 8% ) ,就会有漏槽的危险。 三、延长铝电解槽的寿命 要延长电解槽的使用寿命,就必须选择好的筑炉材料、完善和改进筑炉工艺,除此之外。加强生产过程中对电解槽的维护也是不可缺少的重要一环。加强电解槽的维护,首先要做好铝电解槽的焙烧启动工作,铝电解槽焙烧的目的在于通过提高内衬温度至接近于运行温度,而不至于在内村中形成非正常的温度梯度。阴极内衬的保温性能要好,这是电解槽保持热稳定的前提条件,但对于侧部要有较好的散热条件,这是电解槽正常生产的器要。电解槽不同的部位有不同的要求,即保温的合理性的体现。 四、结语 本文对电解槽结构、早期破损的原因进行了分析,确定影响电解槽阴极使用寿命的主要因素。对几种筑炉料的特性进行深入研究,目的在于应用结构上台理,性能优良、经济效益最佳、技术上可行的新的筑炉材料,使电解槽阴极内衬结构达到最优化。

参考文献: [1]郑楚明. 改进炭素内衬,提高电解槽寿命[ J ]. 有色金属(冶炼部分) , 1993, (03) .

[2]肖伟峰. 探讨影响铝电解槽寿命的主要因素及其改进措施[ J ].世界有色金属,2008, (05) . [3] 冯乃祥, 谭亚菊. 铝电解槽阴极碳块钠侵蚀膨胀测定与研究[ J ]. 轻金属, 1997, 32 (6) : 32 - 36.