热喷涂技术现状及其发展

- 格式:doc

- 大小:103.00 KB

- 文档页数:5

由几个零部件磨损,导致北京地铁四号线电扶梯发生故障,而造成人员伤亡的案件,至今仍让人深感痛惜。

事件过后,人们不禁反思,几个小小零部件的磨损果真有这么大的威力吗?毋容置疑,得到的答案是肯定的。

事实上,据国外统计资料表明:摩擦消耗掉全世界1/3的一次性能源,约有80%的机器零部件都是因为磨损而失效,每年因此而造成的损失也是相当巨大。

因此,发展表面防护和强化技术,也得到世界各国的普遍关注,这也极大推动了表面工程技术的飞速发展和提高。

表面工程技术能够制备出优于本体材料性能的表面薄层,赋予零部件耐高温、耐磨损及抗疲劳等性能。

其中,等离子喷涂作为是表面工程中的一项重要技术,因其具有涂层硬度高、耐磨性能优异等优点,已在国民经济的各个领域获得广泛应用。

经过整理搜集,下面慧聪小编就为大家简单介绍下等离子喷涂技术。

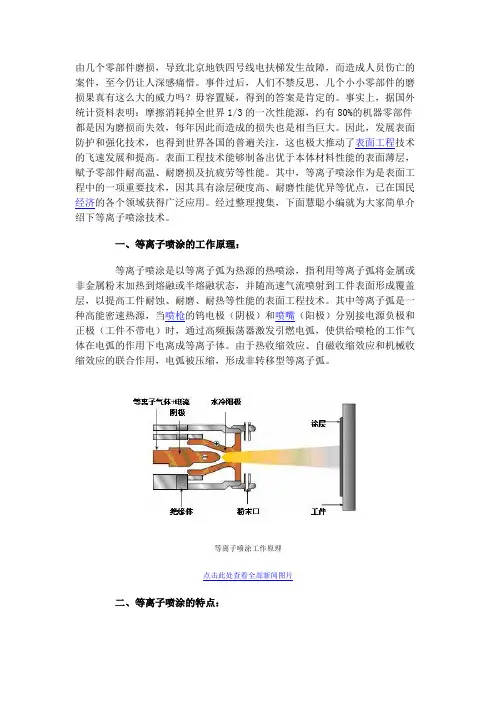

一、等离子喷涂的工作原理:等离子喷涂是以等离子弧为热源的热喷涂,指利用等离子弧将金属或非金属粉末加热到熔融或半熔融状态,并随高速气流喷射到工件表面形成覆盖层,以提高工件耐蚀、耐磨、耐热等性能的表面工程技术。

其中等离子弧是一种高能密速热源,当喷枪的钨电极(阴极)和喷嘴(阳极)分别接电源负极和正极(工件不带电)时,通过高频振荡器激发引燃电弧,使供给喷枪的工作气体在电弧的作用下电离成等离子体。

由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,电弧被压缩,形成非转移型等离子弧。

等离子喷涂工作原理点击此处查看全部新闻图片二、等离子喷涂的特点:1、由于热收缩效应、自磁收缩效应和机械收缩效应的联合作用,所形成的非转移型等离子弧可以获得高达10000摄氏度以上的高温,且热量集中,因此可以熔化各种高熔点、高硬度的粉末材料。

2、等离子焰流速度高达1000m/s,喷出的粉粒速度可达180-600m/s,因此可以获得组织致密、气孔率低、与基材结合强度高(65-70MPa)、涂层厚度易于控制的喷涂层。

3、等离子喷涂过程中零件不带电,且受热温度低(表面温度一般不超过250℃),因此喷涂过程中零件基本无变形,母材的组织性能亦无变化,且不改变其热处理性质。

热喷涂技术的分类及特点研究了这么久热喷涂技术,总算发现了一些门道。

先说说热喷涂技术的分类吧。

热喷涂技术呢有火焰喷涂这一种,你就想啊,就像是用火去熔化那些要喷涂的材料,然后通过气流把熔化的材料喷到物体表面上去,就跟吹蜡烛,蜡油飞出去沾到别的东西上有点像呢,但当然不是完全一样啦。

这种火焰喷涂的材料可以是金属啊,陶瓷啊之类的。

还有电弧喷涂,我刚开始特别疑惑这个,感觉好高大上啊。

后来才明白它就是利用电弧产生的热量来熔化金属丝材,再用高速气流把熔化的金属吹出去形成涂层。

这就像是你拿两根电线一接,产生火花把金属熔化然后像吹泡泡似的把熔化的金属吹到东西上。

这种方法喷金属涂层效率还挺高的呢。

再来说说等离子喷涂吧。

这个就更难懂一些了。

当时我都懵了,后来才知道是通过等离子弧产生的超高温度来熔化粉末材料进行喷涂。

这就好比是给材料放在一个超强的小火炉里烤化了再喷出去。

这种方法能得到质量特别好的涂层,比如说在航天领域一些很精密的部件上就会用到,让部件更耐磨啊,抗氧化之类的。

我发现这些分类各有特点呢。

拿火焰喷涂来说,设备简单成本低,就像咱们生活里自己做点简单手工一样,东西便宜又好搞,很多小作坊啊或者要求不高的涂层就可以用火焰喷涂。

电弧喷涂速度快呀,生产成本也不高,你想啊,在一些大型工程需要大面积喷涂金属的时候,那就特别适合啦,就像给大楼盖上一层金属保护膜似的。

等离子喷涂呢,因为能把粉末材料加热到很高的温度,涂层性能就特别好,在那种对涂层质量要求特别高的情况下就非他莫属了,就好比做手术要用最精确的仪器一样。

不过我也有点困惑的地方,像是这些热喷涂技术在不同的材料组合的时候到底怎么调整参数最科学呢。

我还在慢慢探索呢。

总之,热喷涂技术的分类和特点真是个特别有趣的东西,要想真正掌握还得继续研究呢。

后来我又琢磨,这火焰喷涂虽然成本低设备简单,但是涂层质量和等离子喷涂比起来还是有差距的,就像普通相机和专业摄影设备拍出来的照片一样。

而且电弧喷涂在一些比较复杂形状的物体上喷涂的时候,可能就不像在平面上那么顺利了,这时候是不是可以结合其他的喷涂方法呢,这也是个值得思考的问题。

方兴未艾的热喷涂技术——浅析我国热喷涂技术的发展历程刘广海【期刊名称】《金属加工:热加工》【年(卷),期】2010(000)010【总页数】5页(P1-5)【作者】刘广海【作者单位】全国热喷涂协作组原办公室,北京102600【正文语种】中文编者按:《金属加工》创刊60周年,这将是我们大家——读者、编者和作者共同的节日。

为铭记一代代金属加工人为中国金属加工行业所作出的巨大贡献,回顾历史,总结经验,激励新一代金属加工人为实现制造强国梦继续拼搏奉献,金属加工杂志社特举办“记录金属加工60年”主题征文活动。

热喷涂技术是一种材料表面强化和保护的新技术,利用不同的热源和喷涂设备,可以制备防腐、耐磨、减磨、抗高温、耐氧化、隔热、绝缘、导电和防微波辐射等一系列多种功能的涂层。

它可以在设备维修中修旧利废,使报废了的零部件“起死回生”;也可以在新产品制造中进行强化和预保护,使其“益寿延年”。

可以大量节约能源、节约材料、提高功效、降低成本,特别适合我国国情,符合我国现行的经济政策。

是当前国家提倡的节能减排、低能耗、高效率的一项重要实用技术。

该项技术在“六五”至“九五”期间一直被国家列为重点推广项目,目前已广泛应用于国民经济各部门,创造了重大经济效益,为国民经济建设作出了重要贡献。

这项技术在我国虽然推广应用了很长时间,但是仍有广阔的应用前景和重大潜在的经济效益,现在及其今后相当长的一段时间里在国民经济建设中的地位不可低估,它既古老又新生,可谓方兴未艾,必将成为21世纪的绿色再制造工程的关键技术。

《金属加工》(原名《机械工人》),多年来见证、记录了我国热喷涂技术的发展历程。

为我国热喷涂技术的发展与提高搭建了一个“信息传递、经验交流、技术咨询、技术服务”的可靠平台。

多年来《金属加工》刊载了有关热喷涂方面技术综述、专题报道、人物专访、经验交流、精辟学术论文等100余篇,为我国热喷涂技术的发展作出了重要贡献。

值此《金属加工》创刊60周年之际,撰写此文,愿《金属加工》与热喷涂技术共同发展。

表面处理技术在航空航天领域中的应用现状分析表面处理技术是一种对材料表面进行改性的工艺,通过改变表面的化学、物理性质,以提高材料的耐磨性、耐腐蚀性、耐疲劳性等性能。

在航空航天领域中,表面处理技术的应用具有重要的意义,可以提高航空器的性能和使用寿命,降低事故发生的概率。

1. 现有的表面处理技术航空航天领域中常用的表面处理技术包括化学处理、机械处理、热处理、涂层技术等。

其中,化学处理是最常用的表面处理技术之一,包括酸洗、电镀、镀铬等。

机械处理包括抛磨、喷砂、打磨等。

热处理包括热浸镀、热喷涂、热处理等。

涂层技术则包括防腐涂层、耐高温涂层、吸波涂层等。

2. 表面处理技术在航空航天领域的应用现状(1)酸洗技术:酸洗技术可用于去除钢材表面的氧化物和污染物,提高其耐腐蚀性能。

在航空器零件制造过程中,常采用酸洗技术对钢材进行预处理,以去除表面的脏物和氧化膜,提高钢材的表面质量。

(2)电镀技术:电镀技术可用于增加航空器零件表面的光泽、硬度和耐磨性。

在航空器制造过程中,常用电镀技术对航空器零件进行镀层处理,以提高其耐磨性和抗腐蚀性能。

(3)涂层技术:涂层技术在航空航天领域中得到了广泛的应用。

例如,防腐涂层可用于保护航空器表面免受腐蚀的侵害;耐高温涂层可用于保护发动机等高温部件免受高温氧化的影响;吸波涂层可用于减少航空器的雷达反射率,提高其隐身性能。

(4)热喷涂技术:热喷涂技术可用于在航空器表面形成一层陶瓷涂层,提高其耐磨性和耐高温性能。

例如,航空器发动机中的涡轮叶片采用热喷涂技术进行表面处理,可以提高叶片的耐烧蚀性能和机械强度。

(5)表面硬化技术:表面硬化技术是一种通过对材料表面进行特殊处理,使其在硬度上得到显著提高的工艺。

在航空航天领域,采用表面硬化技术对航空器零件进行处理,可以提高其耐磨、耐疲劳性能,延长零件的使用寿命。

3. 表面处理技术的发展趋势随着航空航天领域对材料性能要求的不断提高,表面处理技术也在不断发展和创新。

钛合金高温氧化防护涂层研究现状与发展趋势作者:李杨来源:《科技传播》2013年第18期摘要钛合金具有高比强度、优良的耐蚀性,在现代航空航天、军事工业、民用工业中占据越来越重要的位置。

但钛合金自身抗高温氧化性差的缺点限制了其进一步应用。

本文综述了能改善钛合金抗高温氧化性的表面处理技术,包括:磁控溅射、激光表面处理等单一表面处理技术;复合表面处理技术;纳米技术与传统表面处理技术结合的先进技术。

关键词钛合金;表面处理;抗高温氧化性中图分类号TU5 文献标识码A 文章编号 1674-6708(2013)99-0088-030 引言钛合金作为一种新型的轻金属材料,具有比强度高、耐腐蚀等优点,广泛应用于航空航天、海洋工程、石油化工、医疗卫生、军事工业等领域。

由于其特性优异,钛合金常作为航空器、汽轮机等的高温部件使用。

但是,由于高温氧化问题导致机械性能严重下降,使得钛合金的应用温度被限制在以下。

当使用温度在以上时,无保护性的氧化膜的形成使钛合金抗氧化性降低。

此外,氧气通过氧化膜快速扩散并溶解于基体合金,使基体合金表面产生脆性层,使合金的力学性能恶化并增加开裂倾向。

因此,通过适当的表面处理提高钛合金的抗高温氧化性是非常必要的。

针对钛合金高温抗氧化性的改善,国内外研究者应用不同的涂层技术开展了研究,本文综述了提高钛合金高温抗氧化性的不同表面涂层技术及其原理,介绍了钛合金高温氧化防护涂层的研究现状及发展趋势。

1 表面处理技术1.1单一表面处理技术1.1.1磁控溅射溅射是用带电粒子轰击靶材,加速的离子轰击固体表面时,发生表面原子碰撞并发生能量和动量的转移,使靶材原子从表面逸出并淀积在衬底材料上的过程。

而磁控溅射是在辉光放电的两极之间引入磁场,增加气体的离化率,降低溅射气压。

Reinhold Braun等人[2]采用磁控溅射的方法在合金上制备涂层,研究表明由于在涂层表面形成了连续的抗氧化层,使得涂层在950时仍具有良好的抗高温氧化性。

热喷涂名词解释

热喷涂是一种在物体表面使用高温高压等离子体或喷枪将涂料热蒸发喷涂的方式,形成一层高性能、抗腐蚀、耐磨、耐高温的涂层,适用于各种工业领域和行业,如汽车制造、航空航天、电子、电力、建筑、水利等。

热喷涂的基本原理是将高温高压的等离子体喷枪喷射到物体表面,等离子体中带有正电荷的气体分子与物体表面发生摩擦,产生高温高压的电场,使涂料分子被激发并高速喷出,形成薄层涂料。

这种薄层涂料在高温高压下蒸发,形成热喷涂涂层。

热喷涂涂层具有优异的性能,如高硬度、耐磨性、抗腐蚀性、耐高温性、抗热流弊性等,可以显著提高物体表面的功能和性能,降低物体表面磨损和腐蚀的风险,因此被广泛应用于各种工业领域和行业。

除了优异的性能外,热喷涂涂层还具有以下几个优点:

1. 热喷涂涂层不需要复杂的工艺和设备,施工方便、效率高。

2. 热喷涂涂层可以形成各种颜色和图案,具有个性化和艺术化效果。

3. 热喷涂涂层可以适应各种恶劣的工作环境和条件,如高温、高压、腐蚀、氧化等。

4. 热喷涂涂层具有一定的自适应性,可以自我修复和恢复物体表面的功能和性能。

随着热喷涂技术的不断发展和应用领域的扩大,热喷涂涂层的性能和应用范围也在不断提高和扩展。

冷喷涂技术的研究现状及在航空工业领域内的应用摘要:冷气动力学喷涂法,简称冷喷涂,是近几年发展起来的新型、先进的表面涂层技术。

热喷涂一般以等离子体、电弧、火焰等为热源,将粉末加热到熔化或半熔化状态,然后喷涂到基体上,这种高温有可能造成喷涂颗粒的氧化、毁伤、相变、蒸发、熔解或晶粒长大。

作为一种先进表面工程及加工工艺,冷喷涂技术在航空工业领域内有着广阔的应用空间。

它可以用来制备航空发动机涂层及航空武器的功能涂层,对受损的航空器部件进行修复,或者直接通过喷涂成形技术制造航空器部件。

基于此,本文主要对冷喷涂技术的研究现状及在航空工业领域内的应用进行分析探讨。

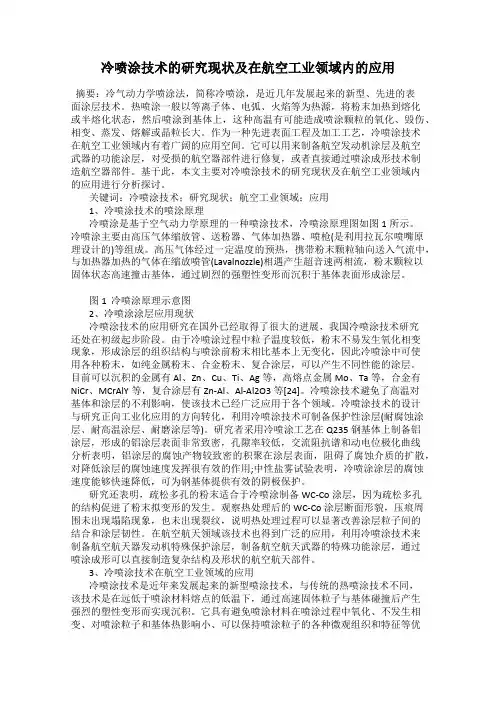

关键词:冷喷涂技术;研究现状;航空工业领域;应用1、冷喷涂技术的喷涂原理冷喷涂是基于空气动力学原理的一种喷涂技术,冷喷涂原理图如图1所示。

冷喷涂主要由高压气体缩放管、送粉器、气体加热器、喷枪(是利用拉瓦尔喷嘴原理设计的)等组成。

高压气体经过一定温度的预热,携带粉末颗粒轴向送入气流中,与加热器加热的气体在缩放喷管(Lavalnozzle)相遇产生超音速两相流,粉末颗粒以固体状态高速撞击基体,通过剧烈的强塑性变形而沉积于基体表面形成涂层。

图1 冷喷涂原理示意图2、冷喷涂涂层应用现状冷喷涂技术的应用研究在国外已经取得了很大的进展,我国冷喷涂技术研究还处在初级起步阶段。

由于冷喷涂过程中粒子温度较低,粉末不易发生氧化相变现象,形成涂层的组织结构与喷涂前粉末相比基本上无变化,因此冷喷涂中可使用各种粉末,如纯金属粉末、合金粉末、复合涂层,可以产生不同性能的涂层。

目前可以沉积的金属有Al、Zn、Cu、Ti、Ag等,高熔点金属Mo、Ta等,合金有NiCr、MCrAlY等,复合涂层有Zn-Al、Al-Al2O3等[24]。

冷喷涂技术避免了高温对基体和涂层的不利影响,使该技术已经广泛应用于各个领域。

冷喷涂技术的设计与研究正向工业化应用的方向转化,利用冷喷涂技术可制备保护性涂层(耐腐蚀涂层、耐高温涂层、耐磨涂层等)。

热喷涂技术适用范围无论是机械零件还是金属构件,最突出的问题就是表面磨损或腐蚀或者两者皆之。

这里简要介绍一下美国METCO公司的涂层应用指南:1、耐磨损——热喷涂技术在高温和低温下最大的应用领域。

这类涂层具体分为以下几种:(1)耐粘着磨损或划伤——两个表面相对滑动,碎屑从一个表面粘到另一个表面时,发生粘着磨损或划伤。

专用典型涂层为钴基碳化钨、镍铬/碳化铬涂层。

(2)耐磨粒磨损——当较硬表面在较软表面上滑动,而且两表面之间存在磨损时,发生磨粒磨损。

当纤维和丝线在表面高速通过时,也发生磨粒磨损。

专有典型涂层为钴基镍铬合金、自熔合金混合钼、氧化铬涂层。

(3)耐微振磨损——重复加载和卸载产生周期应力导致表面开裂和大面积脱落。

专用典型涂层为氧化铝/二氧化钛涂层。

(4)耐气蚀磨损——液体流动在表面产生机械冲击。

专用典型涂层为铝青铜涂层。

耐气蚀磨损——液体流动在表面产生机械冲击(5)耐冲蚀磨损——气体或液体携带粒子高速冲击表面时,发生冲蚀磨损。

专用典型涂层为氧化铝/二氧化钛、氧化铝涂层。

2、耐高温抗氧化——这类涂层抗化学或物理分解,改善零件的高温性能。

这类涂层分为以下几种:(1)热障涂层——在零件和高温环境之间充当热屏障。

典型涂层为用氧化钇做稳定化处理的氧化锆涂层。

(2)抗高温氧化涂层——保护基体抗高温氧化。

典型涂层为镍/铬涂层。

(3)耐热腐蚀涂层——保护暴露在热腐蚀性气体中的基体。

典型涂层为镍/铬涂层。

3、防腐蚀涂层——选择这类涂层比较复杂,因为零件在服役状态,环境温度和各种介质对涂层材料都有一定的要求,一般采用钴基合金、镍基合金和氧化物陶瓷等作为涂层材料,通过提高涂层的致密性,堵住腐蚀介质的渗透;合理选择涂层材料与零件基材的氧化/还原电位,防止电化学腐蚀,涂敷抑制腐蚀的封孔剂。

4、导电涂层或绝缘涂层——这类涂层又分为以下几种:(1)导电涂层——专用典型涂层为铜涂层。

(2)绝缘涂层——专用典型涂层为氧化铝涂层。

热障涂层的研究与应用热障涂层(Thermal Barrier Coating,TBC)是一种应用广泛的高温结构表面涂层,具有优异的隔热性能和耐热性能,被广泛应用于航空航天、汽车、能源等领域。

本文将就热障涂层的研究现状、材料组成、制备工艺以及在不同领域的应用进行探讨。

一、研究现状热障涂层的研究始于20世纪60年代,随着材料科学和表面工程技术的不断发展,热障涂层的性能得到了显著提升。

目前,研究重点主要集中在提高热障涂层的隔热性能、耐热性能和耐氧化性能,以满足高温工况下材料的需求。

同时,研究人员还致力于开发新型热障涂层材料,提高其使用寿命和稳定性。

二、材料组成热障涂层通常由多层结构组成,包括热障层、粘结层和底层基材。

其中,热障层是热障涂层的核心部分,主要由氧化铝、氧化锆等陶瓷材料构成,具有良好的隔热性能和耐热性能。

粘结层用于连接热障层和基材,通常采用镍基合金等材料。

底层基材则是被涂覆热障涂层的金属基材,如钛合金、镍基合金等。

三、制备工艺热障涂层的制备工艺主要包括热喷涂法、物理气相沉积法(PVD)和化学气相沉积法(CVD)等。

热喷涂法是目前应用最为广泛的制备工艺,通过喷涂设备将预先制备好的涂层材料喷涂在基材表面,形成热障涂层。

PVD和CVD则是通过物理或化学方法在基材表面沉积涂层材料,制备出高质量的热障涂层。

四、应用领域热障涂层在航空航天领域被广泛应用于航空发动机、涡轮叶片等高温零部件,能够有效提高零部件的耐热性能和使用寿命。

在汽车领域,热障涂层被应用于汽车发动机缸体、排气管等部件,提高了发动机的燃烧效率和排放性能。

此外,热障涂层还被应用于能源领域的燃气轮机、燃烧器等设备,提高了设备的工作效率和稳定性。

综上所述,热障涂层作为一种重要的高温结构表面涂层,在各个领域都发挥着重要作用。

随着材料科学和表面工程技术的不断进步,热障涂层的性能将得到进一步提升,为高温工况下材料的应用提供更加可靠的保障。

热喷涂涂层脱落的原因-概述说明以及解释1.引言1.1 概述热喷涂技术是一种常用于表面改性的先进涂覆技术,在工业领域中得到广泛应用。

通过将高温喷涂材料喷射到基材表面,形成一层坚固的涂层,能够提高材料的耐磨性、耐腐蚀性和机械性能,同时也能改善材料的表面特性。

然而,热喷涂涂层脱落的问题是该技术面临的一个严重挑战。

涂层脱落会导致涂层功能减弱或完全丧失,从而影响到基材的使用寿命和性能。

因此,了解热喷涂涂层脱落的原因对于改进热喷涂技术、提高涂层稳定性以及延长涂层使用寿命具有重要意义。

本文将重点探讨热喷涂涂层脱落的原因,并分析其影响因素。

首先,我们将介绍涂层脱落的一般机理和相关研究现状。

其次,我们将详细讨论涂层脱落的主要原因,包括涂层与基材之间的黏结强度不足、热应力与温度梯度引起的涂层脱落、以及材料选择和工艺参数等因素对涂层稳定性的影响。

最后,我们将提出一些解决涂层脱落问题的建议,并展望未来研究的方向。

通过对热喷涂涂层脱落原因的深入分析,我们可以更好地理解该问题的本质,并寻找改进热喷涂技术的途径。

希望本文能够为相关领域的研究人员和工程师提供一些有益的参考,促进热喷涂技术的发展与应用。

1.2文章结构2. 正文2.1 第一个原因2.2 第二个原因2.3 第三个原因正文部分将详细探讨热喷涂涂层脱落的原因。

本节将分别介绍文章中所讨论的三个主要原因,以便更好地理解该问题的本质。

2.1 第一个原因在这一部分,将详细介绍导致热喷涂涂层脱落的第一个主要原因。

我们将探讨该原因的背景和相关的研究成果,以及可能导致涂层脱落的具体因素和机制。

此外,我们还将讨论该原因的影响程度和可能的解决方法,以帮助读者更好地理解并应对该问题。

2.2 第二个原因在本节中,我们将聚焦于导致热喷涂涂层脱落的第二个主要原因。

类似于前一部分,我们将介绍与该原因相关的背景知识和研究成果,并探讨涂层脱落的具体机制和因素。

此外,我们还将讨论该原因对涂层性能和应用的影响,并提供可能的解决办法。

热喷涂在制氢电极上的应用概述说明以及解释1. 引言1.1 概述:随着环境问题和能源危机的不断加剧,制氢技术作为一种清洁能源的解决方案受到了广泛关注。

制氢电极作为制氢过程中重要的组成部分,其性能对于制氢效率和经济性有着至关重要的影响。

热喷涂技术作为一种表面工程处理方法,已经被广泛应用于各个领域以改善材料的表面性能。

本文将聚焦于探讨热喷涂技术在制氢电极上的应用及其对电极性能的影响。

1.2 文章结构:本文主要分为五个部分进行阐述。

引言部分首先介绍了文章主题和研究背景,接下来将进入正文部分。

正文包括热喷涂技术概述、热喷涂在制氢电极上的应用介绍以及其优点和挑战等内容。

然后,我们将进行热喷涂对制氢电极性能的影响分析,包括表面改性效果评价指标介绍、研究方法和实验装置描述以及结果和讨论等方面。

接着,通过一个实例研究,我们将详细分析热喷涂在制氢电极上的成功案例,包括案例背景介绍、方案设计和实施过程描述以及成果分析和评估结果展示。

最后,在结论与展望部分,我们将对整个文章进行总结,并提出未来发展的建议和展望。

1.3 目的:本文的主要目的是系统地概述热喷涂技术在制氢电极上的应用,并深入探讨其对电极性能的影响。

通过对已有研究和成功案例进行分析和归纳,在全面了解热喷涂技术在此领域应用情况的基础上,为进一步推动该技术的发展提供参考和指导。

同时,本文还旨在为相关领域专业人士提供一个全面了解热喷涂技术在制氢电极上应用现状与挑战的视角,促进学术界与工业界间的交流与合作。

2. 正文:2.1 热喷涂技术概述热喷涂技术是一种将材料在高温下加热融化,并通过喷枪将其喷射到基材表面形成涂层的方法。

它主要包括火焰喷涂、电弧喷涂、等离子喷涂和高速火焰喷涂等多种类型。

热喷涂技术具有操作简便、成本低廉以及能够制备均匀致密的薄膜等优点,因而广泛应用于许多领域。

2.2 热喷涂在制氢电极上的应用介绍制氢电极是用于水电解制氢过程中的重要组件之一,其性能对整个水电解制氢系统的效率和稳定性有着重大影响。

涂层技术在工业领域中的应用现状及未来发展随着科技的不断进步和发展,涂层技术在工业领域中的应用逐渐得到普及,成为了工业制造中不可或缺的一环。

涂层技术包含很多种类,涵盖了涂装、电镀、化学镀、物理气相沉积等多个方面。

这些技术的应用范围从飞机、汽车、电子设备、钢铁到塑料、橡胶等各个领域。

本文将从应用现状、未来发展等几个角度出发,探讨涂层技术在工业领域中的应用。

一、涂层技术在工业领域中的应用现状1. 涂层技术在汽车领域的应用汽车是近年来涂层技术应用最广泛的领域之一。

在汽车生产过程中,除了普通漆面贴膜,涂层技术还可以实现汽车表面的防腐、抗磨、隔热等效果,提高汽车的安全性和舒适性。

例如,对于汽车螺栓等小零件,使用电镀技术可以增强它们的耐腐蚀性;对于高档车型,使用纳米陶瓷涂层技术可以增加车漆的硬度和光泽度,提高抗刮擦的能力。

2. 涂层技术在建筑领域的应用涂层技术在建筑领域中的应用范围同样广泛。

在建筑装饰中,调色漆是一种运用最广泛的涂层材料,它可以通过调配不同颜色的颜料、填料和树脂来实现色彩、质感、耐久性等不同方面的要求。

此外,建筑涂料还可以具有隔热、防水、防腐等特殊效果,例如环氧地坪的防水、POSCO墙体涂料的隔热等。

3. 其他领域的应用除了汽车和建筑领域,涂层技术在其他领域的应用也越来越广泛。

例如,在电子设备中,由于小巧轻便的需求,需要将各种功能紧凑地集成到一起,这时就需要使用一些特殊的涂层技术来保护电子元器件,并防止其受到水、气体和一些腐蚀性介质的侵蚀。

另外,对于一些特殊的材料,比如钨丝、铜等,需要先进行镀锌处理才能使用。

二、涂层技术在未来的发展1. 环保技术趋势的发展随着全球经济的发展和环保政策的不断加强,在未来的涂层技术中,越来越多的环保技术将被采用。

例如,水基涂料是一种新型的涂料,在不影响环境的情况下,可以实现对涂层的功能加强。

因此,随着环保意识的不断加强,水基涂料在未来将成为涂层技术的主流。

2. 纳米技术的应用纳米技术是未来涂层技术的一个重要发展方向。

希望对大家有所帮助,多谢您的浏览! 授课:XXX 热喷涂技术现状及其发展 林安川

摘要:近年来金属表面工程发展很快,尤其是热喷涂技术获得了巨大的进展。热喷涂是一种用专用设备把某种固体材料熔化并加速喷射到机件表面上,形成特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的新兴材料表面科学技术。由于采用热喷涂技术,可以使基体材料在耐磨性、耐蚀性和绝缘性等方面的性能得到改善。因此热喷涂技术都得到了广泛的应用,并取得了良好的经济效益[1]。热喷涂成为金属表面科学领域中一个十分活跃的学科。本文介绍了热喷涂工艺的特点,喷涂方法的种类及其技术以及热喷涂技术的应用概况,并对热喷涂技术的发展方向给予了展望。 关键词:热喷涂 涂层 分类 应用 发展

Thermal spraying technology status and development

L-in Anchuan abstract:Metal surface engineering develops very fast in recent years, Especially the thermal spraying technology was a great progress. Thermal spraying is a kind of melt a solid materials with special equipment and to accelerate the jet to the mechanism on the surface, forming special thin layer, in order to improve the parts such as corrosion resistance, abrasion resistance, high temperature resistant performance of the emerging science and technology, material surface. Due to using thermal spraying technology, can make the base material in terms of wear resistance, corrosion resistance, and insulation performance improving. Therefore the thermal spraying technology has been widely used, and achieved good economic benefits [1]. Thermal spraying metal in the field of surface science become a very active subject. Characteristics of thermal spraying technology was introduced in this paper, the types of spraying method and its general situation of the application technology and thermal spraying technology, and give the development direction of thermal spraying technology were discussed. Key word:The thermal spraying coating classification application development 1 概述 热喷涂是一种表面强化技术,是表面工程技术的重要组成部分,一直是我国重点推广的新技术项目。它是利用某种热源(如电弧、等离子弧或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。 这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。它可以在设备维修中修旧利废,使报废的零部件“起死回生”;也可以在新产品制造中进行强化和预保护,使其“益寿延年”。 喷涂粉末在整个热喷材料中占据十分重要的地位。热喷涂合金粉末包括镍基、铁基和钴基合金粉,按不同的涂层硬度,分别应用于机械零部件的修理和防护。 当前又面临高性能结构材料成本逐年上升的问题,为同时解决这两个方面的问题,近年希望对大家有所帮助,多谢您的浏览! 授课:XXX 来金属表面工程发展很快,尤其是热喷涂技术获得了巨大的进展。热喷涂是一种用专用设备把某种固体材料熔化并加速喷射到机件表面上,形成特制薄层,以提高机件耐蚀、耐磨、耐高温等性能的新兴材料表面科学技术 [1,2] 。由于采用热喷涂技术,可以使基体材料在耐磨性、耐蚀性和绝缘性等方面的性能得到改善。因此目前,包括航空、航天、原子能设备、电子等尖端技术在内的几乎所有领域内,热喷涂技术都得到了广泛的应用,并取得了良好的经济效益 [3]。 热喷涂成为金属表面科学领域中一个十分活跃的学科。 2 热喷涂技术原理与特点 热喷涂技术从上世纪初开始出现到现在已有几十年的历史:1910年线材火焰喷涂技术,20年代电弧丝喷涂技术,50年代爆炸喷涂和等离子喷涂技术,60年代自熔性合金粉末火焰、等离子喷涂和喷焊技术,80年代超音速火焰喷涂技术,90年代激光熔覆技术。热喷涂工艺、设备、喷涂材料及施工都有了突飞猛进的发展,从早期制备一般装饰性和防护性表面,发展到制备各种功能的功能性涂层;由旧件的修复工艺发展成新产品的强化工艺;由单一涂层发展到多层的包括产品失效分析、涂层设计、工艺设计和施工以及质量检测和控制在内的系统工程,成为像铸、锻、焊、热处理一样的、独立的热加工工艺。 2.1 热喷涂原理

利用热能将喷涂材料熔化,再借助高速气流将其雾化,并在高速气流的带动下粒子撞击

基材表面,冷凝后形成具有某种功能的涂层(图1)。 图1 热喷涂原理示意图 Fig.1 Thermal spraying principle diagram

热喷涂技术的基本特点是它具有真正的叠加效果。也就是说,多种成分及变量在同时作用和正在应用时所产生的效果,远远比这些成分或变量在单独状况下所产生的效果要大[2]。热喷涂技术与其他各种表面技术相比,有其自身的特点:a.几乎适用于各种材料对零件表面的喷涂,如金属、陶瓷、金属陶瓷、玻璃、有机化合物等。b.零件的尺寸大小及形状不受限制,均可以对其表面进行喷涂。c.被喷涂的零件表面受热的影响小,不易变形。d.工艺操作程序简单、效率高。e.被喷涂零件的材质广泛,可以是金属、陶瓷和其他非金属等。f.喷涂厚度较易控制。g.可赋予普通材料以特殊的表面性能。h.成本低,经济效益显著。 2.2涂层形成过程 (1) 喷涂材料被加热到熔融状态。 (2) 喷涂材料被雾化成微小熔滴并高速撞击基体表面,撞击基体的颗粒动能越大和冲击变形越大,形成的涂层结合越好。 (3) 熔融的高速粒子在冲击基材表面后发生变形,冷凝后形成涂层。 图2涂层形成过程示意图 Fig.2 Coating forming process diagram 希望对大家有所帮助,多谢您的浏览! 授课:XXX 2.2涂层结构 (1)涂层是由无数变形粒子互相交错堆叠在一起,形成一层堆积而成的层状结构;涂层性能具有方向性,垂直和平行涂层方向上的性能不一致;涂层中伴有氧化物等夹杂,存在部分孔隙,孔隙率4%-20%。 (2)涂层内有一定比例的孔隙,产生原因是: 喷涂角度不同造成的遮蔽效应; 涂层材料凝固收缩时形成的空隙;孔隙将降低涂层的硬度、耐磨性和耐蚀性; 涂层内的氧化夹杂物含量及涂层的致密度取决于加热源、喷涂材料及喷涂工艺。 2.3涂层应力 涂层冷凝收缩时,涂层外层的拉应力、涂层内层的压应力、组织转变产生的微观应力,结果使涂层产生残余张应力,应力大小与涂层厚度成正比,当张应力超过涂层与基材之间结合强度时,涂层就会发生破坏。 残余应力限制了涂层的厚度。减少涂层残余应力措施:(1)调整喷涂工艺参数;(2)致密涂层的残余应力要比疏松涂层大;(3)采用梯度过渡层缓和涂层内应力。 2.4涂层的结合强度 包括涂层与基材之间、涂层中颗粒与颗粒之间的结合,结合形式有:(1) 机械结合:撞成扁平状的颗粒和凸凹不平的基材表面互相嵌合(即抛锚效应)而结合在一起;(2) 物理结合:熔融粒子的原子与基材表面原子之间距离达到晶格常数范围时,产生范德华力,形成物理结合;(3) 冶金-化学结合:熔融粒子撞击基材表面时释放出的能量使喷涂材料与基材之间发生局部扩散和焊合,形成冶金结合。如喷涂镍包铝复合粉末时的放热反应。 热喷涂的涂层与基材的结合主要以机械结合为主,结合强度较差(<70MPa)。 3 热喷涂技术的分类及其特点 热喷涂是将喷涂材料加热熔化并雾化,然后高速喷射到基材表面,形成具有足够粘着强度的所需涂层的工艺,完成工件热喷涂的一般工艺流程为:工件的表综述 面准备→工件的喷涂→工件的喷涂后处理。整个过程除与设备类型有关外,还涉及喷涂材料、热源和喷射速度。喷涂材料包括金属、陶瓷和塑料等。热源主要有氧燃料火焰、直流电弧等离子和激光等几种。粉粒的速度决定着热喷涂层的密度,粉粒速度越快,涂层越致密。基于这些因素,大体上可以把热喷涂方法分为火焰喷涂法、爆炸喷涂法、超音速喷涂法、电弧喷涂法、等离子喷涂法和激光喷涂法等。 热喷涂技术的特点:(1)可在各种基材上制备各种涂层;(2)基材温度低(30 ~ 200℃),热影响区浅,变形小;(3)涂层厚度范围宽(0.5 ~ 5mm);(4)操作灵活,可在不同尺寸和形状的工件上喷涂;(5)加热效率低,喷涂材料利用率低,(6)涂层与基体结合强度低。 热喷涂材料按材料的形态分线材、棒材和粉末三大类。热喷涂材料的要求:(1)热稳定性好,在高温焰流中不升华,不分解(复合粉末)。(2) 有较宽的液相区,使熔滴在较长时间内保持液相。(3)与基材有相近的热膨胀系数,以防止因膨胀系数相差过大产生较大的热应力;(4)喷涂材料在熔融状态下应和基材有较好的浸润性,以保证涂层与基材之间有良好的结合性能。 热喷涂工艺流程包括基材表面预处理、热喷涂、后处理和精加工等过程。 3.1火焰喷涂法 火焰喷涂法工艺流程:工件表面预处理→预热→喷涂打底层→喷涂工作层→后处理。它利用氧和可燃性气体的燃烧火焰,把焊丝、焊棒或粉末状的喷涂材料加热,使其在熔融或接近熔融的状态下喷向基体材料表面而形成涂层。火焰喷涂具有设备简单、工艺成熟、操作灵