内圈磨削

- 格式:doc

- 大小:36.00 KB

- 文档页数:4

磨削加工的方法范文磨削加工是一种常见的金属加工方法,用于加工高精度、高光洁度的零件表面。

下面将介绍几种常见的磨削加工方法。

1.平面磨削:平面磨削是最基本的磨削方法之一,适用于平面、平行度要求高的零件。

平面磨削的主要设备是平面磨床,通过砂轮对工件表面进行切削,以达到所需的平整度和精度。

2.内外圆磨削:内外圆磨削主要用于加工圆形零件,如轴、套等工件。

内圆磨削通常使用的设备是内圆磨床,通过砂轮对工件内径进行切削,以达到所需的圆度和精度。

外圆磨削通常使用的设备是外圆磨床,通过砂轮对工件外径进行切削。

3.面磨削:面磨削主要用于加工平面、倾斜面等具有特殊形状的零件。

面磨削的设备有平面磨床、中心磨床等,通过不同的磨削方式和工艺参数,可以实现不同形状的零件加工。

4.锥度磨削:锥度磨削主要用于加工锥形零件,如圆锥孔、锥形阀座等。

锥度磨削的设备有内圆磨床、外圆磨床等,通过不同的磨削方式和工艺参数,可以实现不同锥度的零件加工。

5.轮廓磨削:轮廓磨削适用于加工具有复杂曲线形状的零件,如齿轮、凸轮等。

轮廓磨削的设备有轮廓磨床、数控磨床等,通过砂轮和工件相对运动的轨迹,可以实现复杂曲线形状的零件加工。

6.内外表面磨削:内外表面磨削是对工件内、外表面进行磨削处理,以提高工件的光洁度和平整度。

内外表面磨削的设备有内圆磨床、外圆磨床等,通过磨削的过程,可以去除工件表面的凹凸不平和毛刺,得到光洁、平整的表面。

7.光学磨削:光学磨削是一种精密磨削方法,用于加工高精度和高光洁度要求的光学元件,如透镜、反射镜等。

光学磨削需要使用高精度的磨削设备和砂轮,以及细腻的研磨液,通过不同的磨削工艺,可以实现高质量的光学元件加工。

总之,磨削加工方法种类繁多,适用于不同形状、尺寸、材质的零件加工。

各种磨削加工方法都有其特点和适用范围,合理选择适合的磨削方法和工艺参数,可以提高零件的加工质量和生产效率。

内圆磨床的原理

内圆磨床是一种用于加工工件内圆表面的机床。

它主要由工作台、主轴、磨石以及进给装置等部件组成。

内圆磨床的工作原理是利用主轴高速旋转带动磨石进行磨削,将工件的内圆表面加工到精确的尺寸和形状。

具体的工作过程如下:

首先,将待加工的工件夹持在工作台的夹具上,固定好并进行校正。

工作台可以进行水平、竖直和旋转等多向度的调整,以确保工件在加工过程中保持稳定的位置和姿态。

然后,启动主轴,使磨石高速旋转。

磨石通常由砂轮制成,其外表面具有均匀的磨粒,可以实现对工件的有效磨削。

主轴的旋转速度和方向可以根据工件的材料和加工要求进行调整。

接下来,通过进给装置控制工件和磨石之间的相对运动。

进给装置一般采用液压或电动方式,具有较高的精度和可调性。

它可以控制工件在径向和轴向上的移动,以实现磨削的深度和位置要求。

在加工过程中,工件和磨石之间要保持一定的接触压力,以确保磨削效果。

同时,冷却液会被喷洒在工件和磨石的接触区域,用于降低磨削过程中产生的热量,并防止工件表面的过热和损坏。

最后,经过一段时间的加工,工件的内圆表面将达到预定的精

度和光洁度要求。

加工完毕后,停止主轴和进给装置的运动,取出加工好的工件。

通过内圆磨床的加工,可以实现工件内圆表面的高精度和高质量需求,广泛应用于汽车、航空航天、机械等行业中。

内圆磨床技巧

内圆磨床是一种用于加工内圆的机床,广泛应用于机械制造、汽车制造、航空航天等领域。

内圆磨床的加工精度和效率对产品质量和生产效益有着重要的影响。

下面介绍一些内圆磨床的技巧。

1. 选择合适的磨轮

内圆磨床的磨轮是加工的关键部件,选择合适的磨轮可以提高加工效率和加工精度。

一般来说,磨轮的硬度越高,磨削效率越高,但是磨轮的硬度也会影响加工精度。

因此,在选择磨轮时需要根据加工要求和工件材料来确定磨轮的硬度和粒度。

2. 控制磨削参数

内圆磨床的磨削参数包括磨轮转速、进给速度、磨削深度等。

这些参数的控制直接影响加工效率和加工精度。

一般来说,磨轮转速越高,磨削效率越高,但是也会影响加工精度。

进给速度和磨削深度的控制需要根据工件材料和加工要求来确定。

3. 保持机床稳定

内圆磨床的稳定性对加工精度和效率有着重要的影响。

在加工过程中,需要保持机床的稳定性,避免机床的振动和变形。

同时,还需要保持磨轮和工件的稳定性,避免磨轮和工件的相对位置发生变化。

4. 加强润滑和冷却

内圆磨床的加工过程会产生大量的热量和摩擦,需要加强润滑和冷却。

润滑和冷却可以降低磨削温度,减少磨削力和磨损,提高加工精度和效率。

同时,润滑和冷却还可以延长磨轮的使用寿命。

内圆磨床的加工精度和效率对产品质量和生产效益有着重要的影响。

通过选择合适的磨轮、控制磨削参数、保持机床稳定和加强润滑和冷却等技巧,可以提高内圆磨床的加工精度和效率,满足不同的加工要求。

内圆磨床工作原理介绍内圆磨床是一种用于磨削内圆孔的专用机床。

它通常由主轴、工作台、电气系统、冷却系统等组成。

内圆磨床广泛应用于汽车、航空航天、机械制造等行业,在制造领域中起到了重要的作用。

工作原理内圆磨床的工作原理是通过主轴带动砂轮旋转,在工作台上夹紧工件,通过主轴的上下移动和工作台的旋转,使砂轮与工件接触,从而磨削内圆孔。

主轴和砂轮内圆磨床的主轴装有磨削用的砂轮,主轴通过电机带动砂轮高速旋转。

砂轮的材质和粒度根据具体工件和加工要求而定,常见的砂轮有刚砂砂轮、白刚砂砂轮等。

工作台和夹紧装置工作台上装有可调节的夹紧装置,可以夹紧和固定工件。

通过调节夹紧装置的位置和角度,可以实现不同尺寸和形状的工件的磨削。

主轴和工作台的运动内圆磨床通过控制主轴和工作台的运动,实现对工件的磨削。

主轴的上下移动内圆磨床的主轴可以上下移动,通过调节主轴的位置,可以控制砂轮与工件的间隙,进而控制磨削的深度。

工作台的旋转内圆磨床的工作台可以旋转,通过旋转工作台,可以使磨削面保持一定的角度,有利于提高磨削的精度和效率。

冷却系统内圆磨床在磨削过程中会产生大量的热量,为了防止工件过热和磨削质量下降,需要设置冷却系统。

冷却系统通常包括冷却液和冷却装置,冷却液通过冷却装置流经磨削区域,起到冷却和润滑的作用。

磨削过程内圆磨床的磨削过程包括以下几个步骤:1.夹紧工件:将待磨削的工件夹紧在工作台上,并根据需要调整夹紧装置的位置和角度。

2.上下移动主轴:通过调节主轴的上下运动,控制砂轮与工件的间隙,使其接触并磨削工件。

3.开始磨削:启动主轴电机,使砂轮开始旋转,同时控制砂轮与工件之间的进给速度,实现磨削的过程。

4.调整工作台:根据需要调整工作台的旋转角度,以保持磨削面的一定倾斜度,提高磨削的精度和效率。

5.冷却润滑:在磨削过程中,冷却系统始终运行,将冷却液喷洒到磨削区域,防止工件过热和提高磨削质量。

6.磨削完成:根据磨削要求和工件尺寸,逐渐调整主轴的位置和工作台的旋转角度,当达到预定尺寸和形状要求时,停止磨削。

常用磨削方法及应用

磨削是一种常见的金属加工方法,它可以通过磨砂轮将工件表面的材料切削掉,从而达到精细加工和改善表面质量的目的。

常用的磨削方法有平面磨削、外圆磨削、内圆磨削和曲面磨削等。

下面我将详细介绍这几种磨削方法及其应用。

一、平面磨削:

平面磨削是指将工件表面上的材料切削掉,使其变平。

它主要应用于需要加工平整表面的工件,如平面零件、平底孔等。

平面磨削的设备通常有平面磨床、平面磨砂磨床等。

二、外圆磨削:

外圆磨削是指将工件外圆的材料切削掉,从而达到加工外圆的目的。

它主要应用于加工轴类零件,如轴、轴套等。

外圆磨削的设备通常有外圆磨床、转盘磨床等。

三、内圆磨削:

内圆磨削是指将工件内圆的材料切削掉,从而达到加工内圆的目的。

它主要应用于加工套筒类零件,如轴承套、管子等。

内圆磨削的设备通常有内圆磨床、内圆砂轮等。

四、曲面磨削:

曲面磨削是指将工件表面上的材料按照一定的曲线削除,从而达到加工曲面的目的。

它主要应用于需要加工复杂曲面的工件,如齿轮、凸轮等。

曲面磨削的设备

通常有曲面磨床、数字控制磨床等。

以上是常见的磨削方法及其应用,但实际加工过程中,还需要根据具体工件的形状、尺寸以及要求选择合适的磨削方法。

磨削的主要作用是改善工件的表面质量,提高尺寸精度。

此外,磨削还可以去除工件表面的氧化皮、焊渣等,恢复其原有的光亮度。

磨削可以广泛应用于航空航天、汽车制造、模具制造等各个领域,是工件加工中不可或缺的环节。

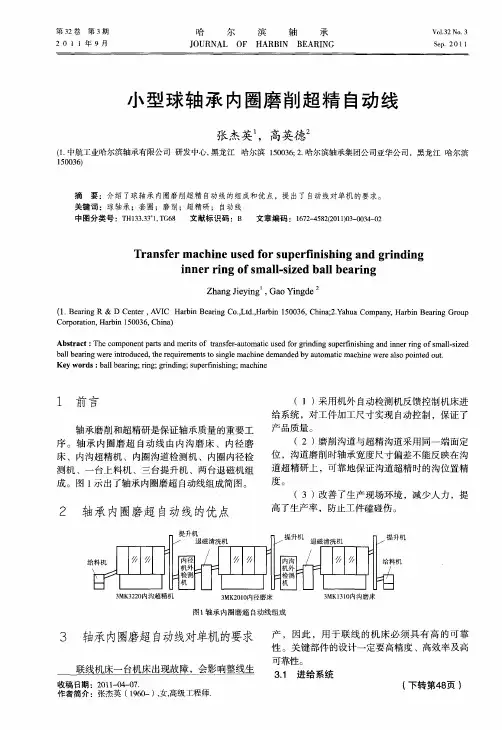

轴承磨削内圈沟道圆度的几何特征及其影响因素

【滚动轴承】轴承磨削内圈沟道圆度的几何特征及影响因素:

1前言:

滚动轴承内圈沟道圆度是一项重要的质量指标,直接影响轴承的工作精度、平稳性和使用寿命。

磨削通常是内圈沟道的半精加工或精加工工序,对成品内圈沟道的圆度起决定性作用,内圈沟道磨削的圆度除了取决于磨削工艺系统的精度和动态特性外,还与磨削的工艺参数密切相关。

前者,已为许多学者所重视,并进行了大量的研究,从而大大改善了磨削内圈沟道的圆度。

随着磨削工艺系统精度的提高和动态特性的改善,磨削工艺参数成为影响圆度的主要因素,因此研究磨削工艺参数对圆度的影响规律,对合理选择工艺参数,确保轴承沟道的磨削圆度,进而实现磨削轴承沟道的工艺参数优化,有重要意义。

磨削轴承内圈沟道截面实际轮廓与理想轮廓的误差情况,可表示为几何形状误差?Rw(F)=Rw(F)-Rw0

式中,Rw(F)为实际工件轮廓半径,Rw0为理想工件轮廓半径。

O1、O2分别是工件的几何形状中心和测量回转中心。

轮廓误差?Rw(F)是F的周期性函数,可用付立叶级数表示成?Rw(F)

=x0/2+∞Σi=1xicos(iF+Fi)

式中:xi(i=0,1,……)为谐波幅值:F、Fi为谐波相位角:x0/2代表加工尺寸误差,也是误差函数Rw(F)的平均值。

式(2)中,一次谐波x1cos(F+F1)对应内圈沟道外圆几何中心相对测量回转中心的偏心:二次至十五次谐波xicos (iF+Fi)(2≤i≤15)对应的就是轴承沟道外圆的圆度。

2圆度的影响因素分析:

轴承内圈沟道通常采用变进给速度切入磨削方式,其磨削循环可分为:工件快速趋近、粗进给、细进给和无进给磨削四个阶段。

影响磨削轴承沟道圆度的主要因素可归纳为:(1)磨削过程中工艺系统的精度,这取决于磨床的精度和夹具的定位原理、结构参数及精度:(2)工艺系统的动态特性,特别是砂轮的平衡状态:在修整和磨削过程中,砂轮不平衡,会引起强迫振动,由于修整砂轮时修整器和砂轮的相对位置与磨削时工件和砂轮的相对位置的差异,以及这两种不同情况下工艺系统刚度的不同使振动造成磨削的工件表面不圆:而磨削工艺参数会影响砂轮与工件的接触刚度、砂轮的磨损过程以及工艺系统振动的阻尼特性,从而影响磨削过程的振动特性,最终反映在磨削工件的几何形状(即圆度)和其他表面质量上:(3)工艺系统的弹性变形引起的工件原始误差复映:分析磨削循环工件几何形状误差变化规律可知,磨削后的工件几何形状误差复映主要取决于工艺系统刚度、磨削工艺参数、砂轮磨损速度以

及工件原始误差。

综合考虑以上影响因素,当工艺系统刚度和动态特性一定时(尤其砂轮必须经过良好的平衡),磨削工件的圆度误差主要取决于磨削工艺参数,因此可通过对磨削圆度试验数据的逐步回归建模,从多工艺参数中挑选重要参数,逐步引入回归方程,从而建立磨削圆度与工艺参数关系的最优回归方程。

3试验方案:

试验因素水平表水平因素

Vw

(m/min)a1

(?m/r)a2

(?m/r)Sd

(mm/r)td

(mm)T

(mm3/mm)L2

(mm)

13040.50.10.011T00.025

250.5810.20.025T0

383121.80.30.0310T00.04

注:表中T0为单件单位磨削宽度磨除工件体积,本试验T0=7.07mm3/mm。

根据前面对磨削工件圆度影响因素的分析,兼顾工厂生产条件和设备性能的限制,把砂轮和磨削液的性能、砂轮线速度Vs、机床刚度和动态特性以及光磨时间作为不变因素,在磨削试验过程中尽量保持稳定。

本研究选择的试验因素:修整砂轮的导程Sd,每次行程修整砂轮深度td,工件线速度Vw,粗进给工件每转磨削深度a1,细进给工件每转磨削深度a2,细进给行程L2,单位磨削宽度磨除金属体积T。

各工艺参数除细进给行程L2取2水平外,其余均取,水平,考虑工艺参数间交互效应,按混合型正交表进行试验。

同时为了反映不同工件直径引起砂轮等效直径变化对磨削圆度的影响,以分别对208、308和306轴承进行磨削试验,并测量磨削工件的圆度。

试验因素水平见右上表。

试验条件:(1)机床为3MZ1310:全自动高速轴承内圈沟道磨床:(2)工件定位方式为双圆弧动支承:(3)砂轮为GB100ZR2A,直径ds=560mm,转速

ns=1600r/min:(4)修整工具为单颗金刚石修整器,光修一次:(5)光磨时间2.5s,普通乳化液冷却液:(6)圆度测量仪Taylor-HOBSON:(7)磨削工件为208、306、308轴承内圈外沟道,直径dw=48.1、40、51mm,材料GCr15,硬度60~65HRC。

4磨削圆度与工艺参数关系的建模:

数学模型假设

磨削内圈沟道圆度的逐步回归建模

利用磨削试验后实测内圈沟道的圆度数据,对上述式(3)线性化的响应函数式(4)进行逐步回归,即引入重要因素,剔除次要因素(注:F检验临界值取Fa=0.4),直到既不能剔除,又无法再引进变量的情况下逐步回归计算结束。

定出响应函数式(4)各自变量系数的值,再将线性化后的响应函数代换复原,便可得到磨削工艺参数与圆度关系的数学模型为

R0=0.0623Vw0.442a13.262L20.201De1.08Tb1Sdb2a2b3tdb4

b1=-0.335lna1-0.368lnSd

b2=4.833+1.161lna1+2.178lnSd

b3=-0.233lna1

b4=-0.441lnSd

标准离差s=0.36,相关系数g=0.94,F=26>Fa=0.4

从所建立模型的相关系数和方差分析F检验值可知,拟合效果比较满意,模型是可行的。

根据前面对磨削圆度影响因素分析,考虑工艺参数间可能存在的交互效应,可假设磨削圆度的数学模型是R0=KVwa1a1a2L2a3D4a4Twb1Sdb2ab23tdb4 b1=p1+lnVwb1a1b2Tb3Sdb4a2b5Deb6

b2=p2+c1lna1+c2lnSd

b3=p3+dlna1

b4=p4+f1lnSd+f2lntd

式中R0代表圆度值,其余为工艺参数和待定常数,砂轮等效直径De=dsdw/(d3+dw)。

通过对式中两边取对数并进行变量代换后,可线性化为

y=B0+B1x1+B2x2+……+B19x19(4)

5结果与讨论

(注:a1=8?m/r,a2=1.5?m/r,Vw=50.5m/min,L2=0.03mm,De=45mm,

T=58mm3/mm)

R0随Sd、td的变化情况

(注:Sd=0.15mm/r,td=0.02mm,Vw=50.5m/min,L2=0.03mm,De=45mm,

T=58mm3/mm)

R0随a1、a2的变化情况

(注:Sd=0.15mm/r,td=0.02mm,a1=8?m/r,a2=1.5?m/r,De=45mm,L2=0.03mm)R0随Vw、T的变化情况

(注:Sd=0.15mm/r,td=0.02mm,a1=8?m/r,a2=1.5?m/r,Vw=50.5m/min,T=58mm3/mm)

修整砂轮的导程和深度与磨削圆度R0的关系。

图中,当Sd<0.16mm/r时,随着修整导程Sd的减小,磨削的圆度增大:但是当Sd>0.16mm/r时,磨削的圆度随修整导程的增大而增大,在Sd=0.16mm/r处,圆度达极小值。

随着砂轮修整深度的增大,磨削的圆度递增。

粗进给和细进给磨削深度与磨削圆度的关系。

从图中可知,粗进给和细进给磨削深度的增大,均使磨削的圆度以不同程度减小,其中随粗进给磨削深度a1的增大,磨削圆度减小的幅度与细进给磨削深度a2有关,a2越大,圆度减小的幅值也越大。

工件线速度Vw和单位磨除金属体积T与磨削圆度的关系。

磨削的圆度随工件线速度的增大而增大,而单位磨除金属体积的变化对磨削的圆度没有明显影响。

说明在砂轮正常磨损阶段,砂轮表面的锋利状态不影响圆度。

等效砂轮直径De和细进给行程L2与磨削圆度R0的关系。

显然,细进给行程和等效砂轮直径De的增大,均使磨削的圆度增大。

这与第二点的结论一致。

最后需要指出的是:砂轮不平衡或其他因素引起的机床振动,会严重影响磨削工件的圆度。

保持机床良好的工作状态和砂轮良好的平衡,是前面所拟合的圆度数学模型适用的前提条件。

此外,砂轮硬度、组织以及磨粒粒度和磨料种类不同,还有冷却液成分不同,都会对磨削的圆度产生一定的影响。

中国汽车轴承网编辑。