B2注塑机CMK性能报告计算公式

- 格式:xls

- 大小:58.50 KB

- 文档页数:2

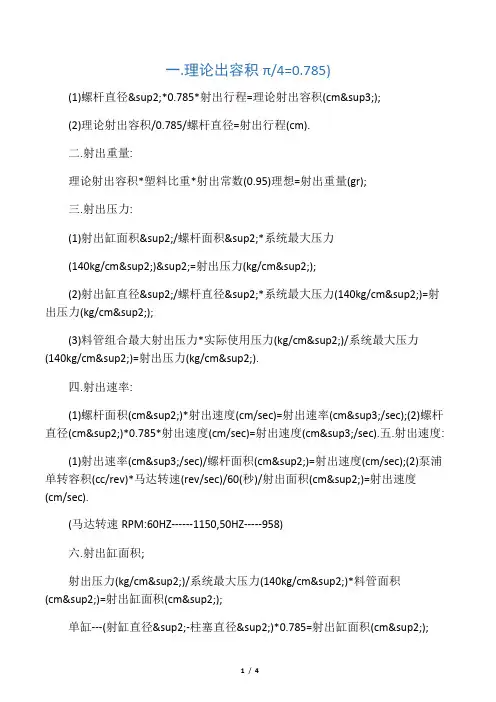

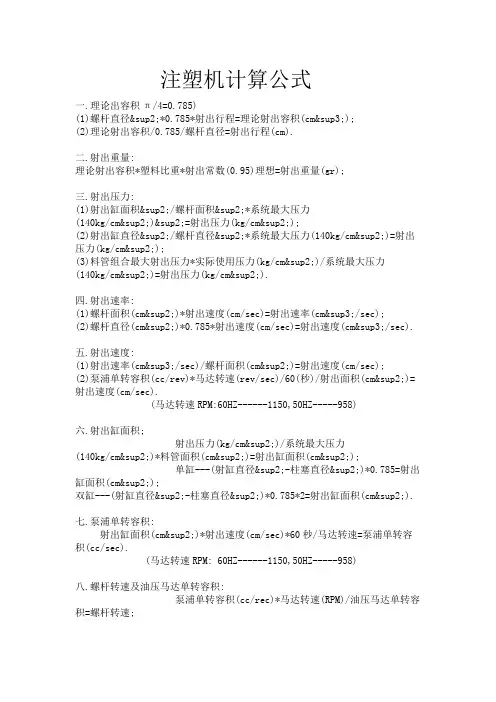

一.理论出容积π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力;系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:1盎司(oz)=28.375公克(gr);1磅(ib)=16盎司(oz);1公斤(kg)=2.2磅(ib);1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS 不好的列为1以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可.十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).。

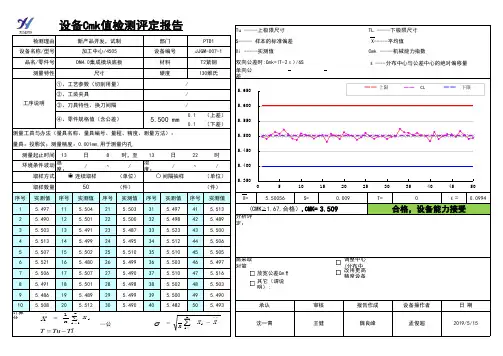

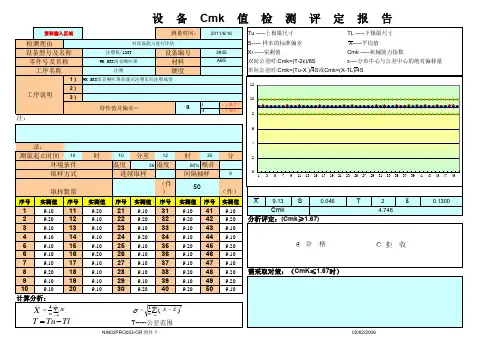

单向公差0.1(上差)0.1(下差)13日8时,至13日22时温度:/~/湿度:/~/(单位)(单位)(件)(件)序号实测值序号实测值序号实测值序号实测值序号实测值X= 5.50056S=T=ε=0.09941 5.49711 5.50421 5.50331 5.49741 5.5132 5.49012 5.50122 5.50032 5.49842 5.489分析评定:3 5.50313 5.49123 5.48733 5.52343 5.5004 5.51314 5.49924 5.49534 5.51244 5.5065 5.50715 5.50225 5.51035 5.51045 5.5056 5.52116 5.48026 5.49936 5.50346 5.497需采取对策调整中心(分布中7 5.50617 5.50727 5.49037 5.51047 5.516放宽公差Cm↑改用更高精度设备8 5.49118 5.50128 5.49838 5.50248 5.503其它(请说明):9 5.48619 5.48929 5.49939 5.50049 5.49010 5.508205.51230 5.490405.482505.493计算分T-----公5.500 mm0.0092019/5/15魏良峰孟俊超沈一青王健取样方式50设备操作者日 期部门新产品开发,试制材料承认审核报告作成尺寸设备Cmk值检测评定报告3.509合格,设备能力接受连续取样①、工艺参数(切削用量)②、工装夹具③、刀具特性、换刀间隔环境条件波动间隔抽样加工中心/4505取样数量(CMK ≥1.67,合格),CMK=测量起止时间硬度130维氏工序说明④、零件规格值(含公差)/测量特性T2紫铜//ε----分布中心与公差中心的绝对偏移量品名/零件号设备编号JJGM-007-1Xi -----实测值Cmk -----机械能力指数设备名称/型号双向公差时:Cmk=(T-2ε)/6S DM4.0集成模块底板测量工具与办法(量具名称、量具编号、量程、精度、测量方法):量具:投影仪;测量精度:0.001mm,用于测量内孔Tu -----上极限尺寸TL -----下极限尺寸检测理由S----- 样本的标准偏差 X-----平均值PTD1 5.3505.4005.4505.5005.5505.6005.65005101520253035404550in i XnX∑=--=11∑=---=nii X X nσTlTu T -=——上限——CL——下限。

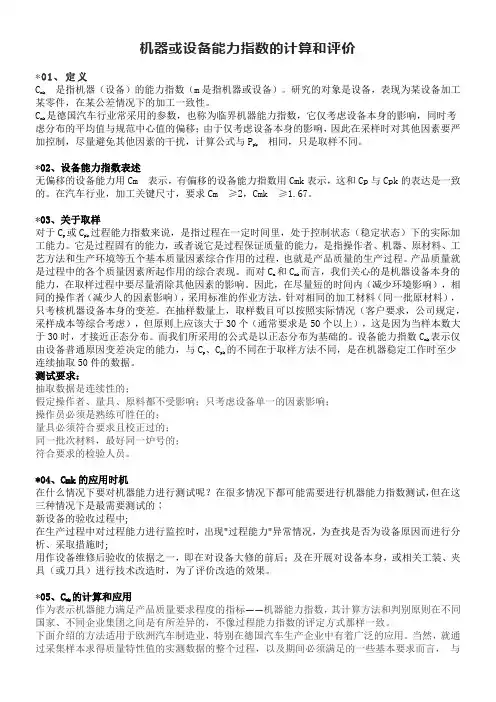

机器或设备能力指数的计算和评价*01、定义Cmk是指机器(设备)的能力指数(m是指机器或设备)。

研究的对象是设备,表现为某设备加工某零件,在某公差情况下的加工一致性。

Cmk是德国汽车行业常采用的参数,也称为临界机器能力指数,它仅考虑设备本身的影响,同时考虑分布的平均值与规范中心值的偏移;由于仅考虑设备本身的影响,因此在采样时对其他因素要严加控制,尽量避免其他因素的干扰,计算公式与Ppk相同,只是取样不同。

*02、设备能力指数表述无偏移的设备能力用Cm 表示,有偏移的设备能力指数用Cmk表示,这和Cp与Cpk的表达是一致的。

在汽车行业,加工关键尺寸,要求Cm ≥2,Cmk ≥1.67。

*03、关于取样对于Cp 或Cpk过程能力指数来说,是指过程在一定时间里,处于控制状态(稳定状态)下的实际加工能力。

它是过程固有的能力,或者说它是过程保证质量的能力,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。

产品质量就是过程中的各个质量因素所起作用的综合表现。

而对Cm 和Cmk而言,我们关心的是机器设备本身的能力,在取样过程中要尽量消除其他因素的影响。

因此,在尽量短的时间内(减少环境影响),相同的操作者(减少人的因素影响),采用标准的作业方法,针对相同的加工材料(同一批原材料),只考核机器设备本身的变差。

在抽样数量上,取样数目可以按照实际情况(客户要求,公司规定,采样成本等综合考虑),但原则上应该大于30个(通常要求是50个以上),这是因为当样本数大于30时,才接近正态分布。

而我们所采用的公式是以正态分布为基础的。

设备能力指数Cmk表示仅由设备普通原因变差决定的能力,与Cp 、Cpk的不同在于取样方法不同,是在机器稳定工作时至少连续抽取50件的数据。

测试要求:抽取数据是连续性的;假定操作者、量具、原料都不受影响;只考虑设备单一的因素影响;操作员必须是熟练可胜任的;量具必须符合要求且校正过的;同一批次材料,最好同一炉号的;符合要求的检验人员。

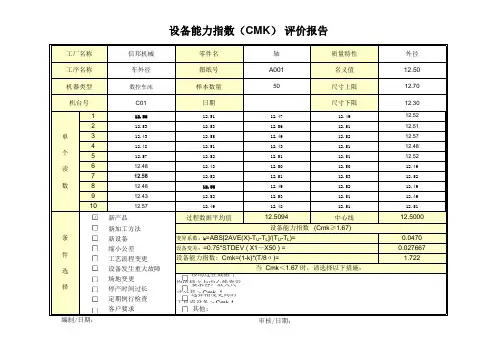

信邦机械零件名轴质量特性外径车外径图纸号A001名义值12.50数控车床样本数量50尺寸上限12.70C01日期尺寸下限12.30112.5812.5112.4712.4912.52212.5312.5312.5612.5112.51312.4312.5512.4912.5212.57412.4812.5112.4312.5112.48512.5712.5212.5112.5112.52612.4812.4312.5012.5012.49712.5812.5212.5112.5312.52812.4812.5812.4912.5212.49912.4312.5212.5312.5112.491012.5712.4912.4812.5112.51新产品过程数据平均值12.5094中心线12.5000新加工方法新设备0.0470缩小公差0.027667工艺流程变更 1.722设备发生重大故障场地变更 移动过程数据平均值使之与中心线靠近停产时间过长 要求客户放大尺寸公差 > Cmk ↑定期例行检查 选择精度更高的工具或设备 > Cmk ↑客户要求其他:审核/日期:变异系数: k =ABS[2AVE(X)-T U -T L ]/(T U -T L )=设备变差: =0.75*STDEV ( X1~X50 ) =设备能力指数: Cmk=(1-k)*(T/8σ)=当 Cmk <1.67 时,请选择以下措施:编制/日期:单 个 读 数条 件 选 择设备能力指数(CMK ) 评价报告工厂名称工序名称机器类型机台号设备能力指数 (Cmk ≥1.67)。

Cgk, Cmk, Ppk, Cpk能力指数介绍CgK, Cmk, Ppk, Cpk应用技术Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍CpkCgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍CgK, Cmk, Ppk, Cpk评级标准涉及Cp评价等级要求值状态处理方案A级 1.33≤Cp 稳定可考量缩小规格B级 1.0<Cp ≤1.33 一般必须加以注意,维持C 级0.83<Cp ≤1.0 危险检讨规格及作业标准D级Cp≤0.83 极差停机,重新调整后生产Cp=(Usl-Lsl)/6s; 单边Cp=Cpk=Cpu=Cpl=规格容许差/3s注:Cp 值越大,分布数据接近,但也有可能偏于中心值的分布规格U-L 中心值M密度高-----低u 密集命中密度高分散命中密度低密集命中密度高,但偏离大规格宽松,须缩小提高设备精度或放宽规格修改中心值,缩小规格范围Cgk, Cmk, Ppk, Cpk能力指数介绍Cgk, Cmk, Ppk, Cpk能力指数介绍结束语:1. 通过以上各种能力指数的分析,可以针对工作需要选用或并用多种工具,了解4M等因素或制程能力,确保生产品质是否在掌握范围?2. 任何一种统计工具都要灵活运用,不可极端采纳。

3. 目前管制线一般采用+3s~-3s,直通率为99.73%作为基准线,来做SPC管制线以上报告,仅供参考。

二理论出容积n/4=0.785)(1) 螺杆直径²*0.785* 射出行程=理论射出容积(cm³);(2) 理论射出容积/0.785/螺杆直径=射出行程(cm).二. 射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三. 射出压力:(1) 射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2) 射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3) 料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四. 射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=^t出速率(cm³/sec);(2)螺杆直径(cm²)*0.785* 射出速度(cm/sec)=^t出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒”射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ ---- 1150,50HZ ----- 958)六.射出缸面积;射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);单缸---(射缸直径²-柱塞直径²)*0.785二射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2二射出缸面积(cm²). 七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速二泵浦单转容积(cc/sec).(马达转速RPM: 60HZ ---- 1150,50HZ ----- 958)八.螺杆转速及油压马达单转容积:泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积二螺杆转速;泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速二油压马达单转容积. 九.射出总压力;系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十•盎司及相关单位换算:1 盎司(oz)=28.375公克(gr);1 磅(ib)=16 盎司(oz);1 公斤(kg)=2.2 磅(ib);1 磅(ib)=454 公克(gr)=0.454 公斤(kg).十一.关模力:曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton) 十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4纟勺 1000kg/cm²)*4= 关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS 不好的列为 1 以上.如:ABS 1.05; AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢0.8; NILON 0.7-0.9 等•.各种原料亦分不同等级,宜多了解只付参与.和射出从向的成品部份之要求,如杯子的高度部份大勺以投影面积的30%计算即可.十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton) 十五.电力单位:1 马力(HP)=0.754千瓦(KW);1 千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q二油泵浦单转容积(cc/rec)*马达转速(RPM)/1000^泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).。

注塑机计算公式一.理论出容积π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力;系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:1盎司(oz)=28.375公克(gr);1磅(ib)=16盎司(oz);1公斤(kg)=2.2磅(ib);1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05;AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可.十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).。

注塑机生产效率计算公式注塑机生产效率的计算,可是个挺重要的事儿呢!咱先来说说,为啥要搞清楚这个生产效率的计算。

就拿我之前在一个注塑厂的经历来说吧。

那时候,厂里接了一批急单,老板天天催着要产量。

可我们忙得晕头转向,也不知道到底干得咋样,效率高不高。

这时候,弄明白注塑机的生产效率计算公式,那可就太重要啦!注塑机生产效率的计算公式通常是这样的:生产效率 = 合格产品数量 / 生产时间 ×理论最大生产数量 × 100% 。

这里面,“合格产品数量”很好理解,就是最后经过检验没问题的产品个数。

这就好比考试,及格了的分数才算数。

比如说,咱们这一班下来,生产了 500 个产品,经过检验,有 480 个是合格的,那合格产品数量就是 480 。

“生产时间”呢,指的是从开始生产到结束的这段时间。

要注意,这里面得把中间机器故障、工人休息、换模具这些耽误的时间都刨出去,只算真正干活儿的时间。

就像我们上学上课,课间休息的时间可不能算在上课时间里。

“理论最大生产数量”,这有点复杂。

它得考虑注塑机的性能、模具的设计、原材料的供应速度等等。

比如说,这台注塑机理论上一小时能生产 100 个产品,但实际因为各种原因,可能达不到这个数。

咱们再具体点说。

假设一台注塑机工作了 8 个小时,中间因为设备故障停机了1 个小时,实际工作时间就是7 个小时。

在这7 个小时里,生产出了 500 个合格产品,而这台注塑机在理想状态下,每小时能生产 80 个产品。

那生产效率就是:500 / 7 × 80 × 100% ≈ 89.29% 。

搞清楚这个生产效率有啥用呢?用处可大了!比如说,如果生产效率低,咱们就能分析是机器老化了,得维修升级;还是工人操作不熟练,得加强培训;或者是模具设计不合理,得重新改进。

还是拿我之前那个厂来说,通过计算生产效率,发现效率低是因为模具经常出问题,导致停机时间长。

老板赶紧换了新模具,生产效率一下子就上去了,大家也不用天天加班赶活儿,都轻松了不少。

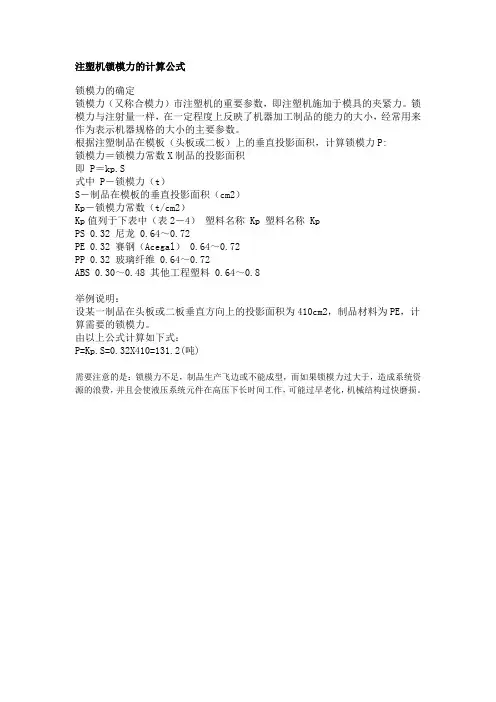

注塑机锁模力的计算公式

锁模力的确定

锁模力(又称合模力)市注塑机的重要参数,即注塑机施加于模具的夹紧力。

锁模力与注射量一样,在一定程度上反映了机器加工制品的能力的大小,经常用来作为表示机器规格的大小的主要参数。

根据注塑制品在模板(头板或二板)上的垂直投影面积,计算锁模力P:

锁模力=锁模力常数X制品的投影面积

即 P=kp.S

式中 P-锁模力(t)

S-制品在模板的垂直投影面积(cm2)

Kp-锁模力常数(t/cm2)

Kp值列于下表中(表2-4)塑料名称 Kp 塑料名称 Kp

PS 0.32 尼龙 0.64~0.72

PE 0.32 赛钢(Acegal) 0.64~0.72

PP 0.32 玻璃纤维 0.64~0.72

ABS 0.30~0.48 其他工程塑料 0.64~0.8

举例说明:

设某一制品在头板或二板垂直方向上的投影面积为410cm2,制品材料为PE,计算需要的锁模力。

由以上公式计算如下式:

P=Kp.S=0.32X410=131.2(吨)

需要注意的是:锁模力不足,制品生产飞边或不能成型,而如果锁模力过大于,造成系统资源的浪费,并且会使液压系统元件在高压下长时间工作,可能过早老化,机械结构过快磨损。

注塑机计算公式一.理论出容积π/4=0.785)(1)螺杆直径²*0.785*射出行程=理论射出容积(cm³);(2)理论射出容积/0.785/螺杆直径=射出行程(cm).二.射出重量:理论射出容积*塑料比重*射出常数(0.95)理想=射出重量(gr);三.射出压力:(1)射出缸面积²/螺杆面积²*系统最大压力(140kg/cm²)²=射出压力(kg/cm²);(2)射出缸直径²/螺杆直径²*系统最大压力(140kg/cm²)=射出压力(kg/cm²);(3)料管组合最大射出压力*实际使用压力(kg/cm²)/系统最大压力(140kg/cm²)=射出压力(kg/cm²).四.射出速率:(1)螺杆面积(cm²)*射出速度(cm/sec)=射出速率(cm³/sec);(2)螺杆直径(cm²)*0.785*射出速度(cm/sec)=射出速度(cm³/sec).五.射出速度:(1)射出速率(cm³/sec)/螺杆面积(cm²)=射出速度(cm/sec);(2)泵浦单转容积(cc/rev)*马达转速(rev/sec)/60(秒)/射出面积(cm²)=射出速度(cm/sec).(马达转速RPM:60HZ------1150,50HZ-----958)六.射出缸面积;射出压力(kg/cm²)/系统最大压力(140kg/cm²)*料管面积(cm²)=射出缸面积(cm²);单缸---(射缸直径²-柱塞直径²)*0.785=射出缸面积(cm²);双缸---(射缸直径²-柱塞直径²)*0.785*2=射出缸面积(cm²).七.泵浦单转容积:射出缸面积(cm²)*射出速度(cm/sec)*60秒/马达转速=泵浦单转容积(cc/sec).(马达转速RPM: 60HZ------1150,50HZ-----958)八.螺杆转速及油压马达单转容积:泵浦单转容积(cc/rec)*马达转速(RPM)/油压马达单转容积=螺杆转速;泵浦单转容积(cc/rec)*马达转速(RPM)/螺杆转速=油压马达单转容积.九.射出总压力;系统最大压力(kg/cm²)*射出缸面积(cm²)=射出总压力(kg);射出压力(kg/cm²)*螺杆面积(cm²)=射出总压力(kg).十.盎司及相关单位换算:1盎司(oz)=28.375公克(gr);1磅(ib)=16盎司(oz);1公斤(kg)=2.2磅(ib);1磅(ib)=454公克(gr)=0.454公斤(kg).十一.关模力:曲手式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000*曲手放大率(20-50)=关模力(Ton)单缸直压式:关模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=关模力(Ton)十二.道柱直径和关模力的公式:道柱直径²(cm²)*0.785*杨氏系数(scm4约1000kg/cm²)*4=关模力概值(Ton).十三.成品排列投影面积和关模力关系公式:成品排列投影面积(寸²)*标准厚度(1.5mm)/成品平均厚度(mm)*使用原料常数/PS原料常数(1)=关模力(Ton);成品排列投影面影以射入浇口为圆心,长边为半径计算出直径;排列直径²(寸²)*0.785=成品排列投影面积(寸²).使用原料常数,以概略经验值计算,以流动性良劣比PS好的列为1以下;比PS不好的列为1以上.如:ABS 1.05;AS 1.2; PMMA 1.3; PC 1.6; PBT 0.9;PP 0.7; PE 0.7-0.8;塑胶钢0.8; NILON 0.7-0.9¨¨¨等.各种原料亦分不同等级,宜多了解只付参与.和射出从向的成品部份之要求,如杯子的高度部份大约以投影面积的30%计算即可.十四.托模力:托模缸面积(cm²)*系统最大压力(140kg/cm²)/1000=托模力(Ton)十五.电力单位:1马力(HP)=0.754千瓦(KW);1千瓦(KW)=1.326马力(HP)=1000瓦(W);1千瓦(KW)=1度电计量单位(1KW/Hr).十六.泵浦大小和马力关系:P=最大最大使用压力(如:125kg/cm².140kg/cm²);Q=油泵浦一分钟吐出量(L/min);Q=油泵浦单转容积(cc/rec)*马达转速(RPM)/1000=油泵浦一分钟吐出量(L/min).适用马力:P*Q/540=HP;P*Q/612=KW.所配合马达可达不降速的最高压力(LP):HP*450/Q=LP;KW*612/Q=LP.十七.计算使用电力:(马达容量+电热容量+烘干机容量)*用电常数(约40%)=实际每小时用电量(度,KW/Hr).。

1.锁模力 F(TON)公式:F=Am*Pv/1000F:锁模力:TON Am:模腔投影面积:CM2Pv:充填压力:KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)射出压力=充填压力/0.4-0.6例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi(KG/CM2)公式:Pi=P*A/Ao即:射出压力=泵浦压力*射出油缸有效面积÷螺杆截面积Pi: 射出压力 P:泵浦压力 A:射出油缸有效面积Ao:螺杆截面积A=π*D2/4 D:直径π:圆周率3.14159例1:已知泵浦压力求射出压力?泵浦压力=75KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45mm)公式:2〒R2即:3.1415*(45mm÷2)2=1589.5mm2Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V(CM3)公式:V= π*(1/2Do)2*ST即:射出容积=3.1415*半径2*射出行程V:射出容积 CM3 π:圆周率 3.1415 Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*(4.2÷2)2*16.5=228.6CM34.射出重量 Vw(g)公式:Vw=V*η*δ即:射出重量=射出容积*比重*机械效率Vw:射出重量 g V:射出容积η:比重δ:机械效率例:射出容积=228.6CM3 机械效率=0.85 比重=0.92射出重量Vw=228.6*0.85*0.92=178.7G5.射出速度 S(CM/SEC)公式:S=Q/A即:射出速度=泵浦吐出量÷射出油缸有效面积S:射出速度 CM/SECA:射出油缸有效面积 CM2Q:泵浦吐出量 CC/REV公式:Q=Qr*RPM/60 (每分钟/L)即:泵浦吐出量=泵浦每转吐出量*马达回转数/每分钟Qr:泵浦每转吐出量(每回转/CC)RPM:马达回转数/每分钟例:马达转速 1000RPM/每分钟泵浦每转吐出量85 CC/RPM射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv(G/SEC)公式:Sv=S*Ao即:射出率=射出速度*螺杆截面积Sv:射出率G/SEC S:射出速度CM/SEC Ao:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC。

注塑工作常用计算公式1.锁模力 F(TON) F=Am*Pv/1000F:锁模力 TONAm:模腔投影面积 CM2Pv:充填压力 KG/CM2(一般塑胶材料充填压力在150-350KG/CM2)(流动性良好取较底值,流动不良取较高值)充填压力/0.4-0.6=射出压力例:模腔投影面积 270CM2 充填压力 220KG/CM2锁模力=270*220/1000=59.4TON2.射出压力 Pi KG/CM2 Pi=P*A/AoPi: 射出压力P:泵浦压力A:射出油缸有效面积Ao:螺杆截面积A= π*D2/4 D:直径π:圆周率 3.14159例1:已知泵浦压力求射出压力?泵浦压力=75 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)Pi=75*150/15.9=707 KG/CM2例2:已知射出压力求泵浦压力?所需射出压力=900 KG/CM2 射出油缸有效面积=150CM2螺杆截面积=15.9CM2(∮45)泵浦压力P= Pi*Ao/A=900*15.9/150=95.4 KG/CM23.射出容积 V CM3 V= π*Do2/4*STV:射出容积 CM3π:圆周率Do:螺杆直径 CMST:射出行程 CM例:螺杆直径 42mm 射出行程 165mmV= π*4.2*4.2/4*16.5=228.6CM34.射出重量G Vw=V*η*δVw:射出重量 GV:射出容积η:比重δ:机械效率例:射出容积=228.6 CM3 机械效率=0.85 比重=0.92射出重量 Vw=228.6*0.85*0.92=178.7G5.射出速度 S CM/SEC S=Q/AS:射出速度 CM/SEC Qr:泵浦吐出量(每回转/CC)CC/REV A:射出油缸有效面积 CM2 Q=Qr*RPM/60 (每分钟/L)Q:泵浦吐出量 RPM:马达回转数/每分钟例:马达转速 1000RPM 泵浦吐出量85 CC/REV射出油缸有效面积 140 CM2S=85*1000/60/140=10.1 CM/SEC6.射出率 Sv G/SEC Sv=S*AoSv:射出率G/SECS:射出速度CM/SECAo:螺杆截面积例:射出速度=10CM/SEC 螺杆直径∮42面积=3.14159*4.2*4.2/4=13.85CM2Sv=13.85*10=138.5G/SEC微注塑整理,转载需注明来源,未注来源将视为侵权。

什么是CMK(设备能力指数)-cmk指数

而Cmk只使用STDEV作为标准差计算方法。

Ppk是一个非对称指数,考虑到了过程的中心偏移,因此它的公式中使用了过程中心与规格上限/下限的距离来计算。

总的来说,CMK是评估机器能力的一种指标,主要用于评估生产设备能否满足特定要求并保持稳定性。

其计算公式与Cpk、Ppk有些许差异,但都是基于标准差的计算方法。

CMK 的特点包括用于新增设备验收、稳定过程研究,采用连续抽样等。

在进行测试时需要考虑多个因素,如操作者、量具、原料等,以确保测试结果的准确性。