铝土矿浮选工艺流程

- 格式:docx

- 大小:96.44 KB

- 文档页数:2

立志当早,存高远有色金属选矿工艺的介绍有色金属矿的选矿工艺因矿物的可选性能而各异,一般原则流程为破碎筛分-磨矿分级-浮选。

铝土矿一般不需进行选矿加工而直接供给氧化铝厂的原料车间配料后,进入氧化铝生产流程。

山东的铜、铅、锌矿石,均需经过选矿厂处理,精选出符合有色金属冶炼需要的铜、铅、锌精矿产品。

山东境内的有色金属矿山(不含黄金矿山)选矿厂设计总规模为日处理原矿石1710 吨,其中福山铜矿王家庄矿区铜选厂日处理原矿能力500 吨,孔辛头矿区铜钼选厂日处理原矿250 吨,香夼铅锌矿铅锌选厂日处理原矿460 吨,铜硫选厂日处理原矿500 吨。

此外,还有金岭铁矿年处理铁矿石60 万吨和莱芜铁矿年处理铁矿石40 万吨选厂,均回收铜精矿、钴硫精矿和铜钴精矿。

福山铜矿牙山矿区选矿厂的工艺流程是,破碎采用三段一闭路流程。

磨矿采用一段闭路流程,浮选工艺流程是一次粗选,二次精选,二次扫选,中矿循序返回流程。

精选产品为铜精矿。

孔辛头矿区选矿厂破碎部分采用三段一闭路流程。

磨矿部分采用一段一闭路流程,中矿循序返回流程。

浮选工艺是一粗一精一扫。

浮选产品为铜精矿,浮选尾矿经磁选得铁精矿。

该选厂1972 年改为选钼,将浮选工艺改造为一粗二精三扫,选出铜钼混合精矿,经过再磨进入一粗七精二扫分离浮选流程,精选产品为钼精矿,精选尾矿为铜精矿。

王家庄矿区铜选厂的工艺流程是破碎部分采用三段一闭路流程。

磨矿采用两段一闭路流程。

浮选工艺为一次粗选四次精选二次扫选,中矿循序返回。

浮选精矿产品为铜精矿。

为了提高入选品位和消除矿泥影响,原矿在粗破碎后加手选和洗矿措施。

1981 年,因王家庄矿区一矿段开采结束,无铜矿石供选矿,将该铜选厂改造为萤石矿精选,将磨矿部分改造为一段一闭路流程,浮选工艺改造为一次粗。

铝的冶炼工艺流程铝的冶炼工艺流程铝是一种广泛应用的金属材料,其冶炼工艺流程主要包括矿石选矿、矿石破碎、矿石磨矿、酸浸、氧化铝的制备和电解铝的制取等多个环节。

一、矿石选矿首先,需要从矿石中提取出含铝的矿石。

常见的铝矿石有赤铁矿、石英石、蓝晶石等,其中以赤铁矿为主要矿石。

目前,铝矿的选矿主要采用物理选矿的方法,通过分选、震动筛、磁选、螺旋分级等工艺对矿石进行精选,提高矿石中含铝物质的纯度。

二、矿石破碎矿石经过选矿之后,需要进行破碎,将其粉碎成适合冶炼的颗粒状物料。

矿石破碎主要采用颚式破碎机、圆锥破碎机等设备进行。

三、矿石磨矿经过破碎的矿石需要进行磨矿,即将矿石颗粒细化,提高其比表面积。

矿石磨矿通常采用球磨机、研磨机等设备进行,通过摩擦和冲击的力量使矿石粉碎成更细小的颗粒。

四、酸浸细化后的矿石需要进行酸浸处理,将矿石中的铝与其他杂质进行分离。

酸浸采用的是浸出法,即将矿石与浸出酸(通常为硫酸)进行反应,使矿石中的铝溶解在溶液中,而其他杂质则保留在固体中。

五、氧化铝的制备通过酸浸处理获得的含铝溶液,需要经过一系列的工艺进行氧化铝的制备。

首先,将溶液进行澄清和过滤,去除其中的杂质。

然后,通过加入合适的盐类在低温条件下进行沉淀,生成含铝的氢氧化物沉淀。

最后,经过分离、干燥等工艺,得到纯度较高的氧化铝粉末。

六、电解铝的制取制备好的氧化铝需要经过电解铝的制取工艺,将其转化为纯度较高的铝金属。

首先,氧化铝粉末与电解质(如氟化铝)混合,形成熔融盐溶液。

然后,将熔融盐溶液置于电解槽中,通过电解的方式将溶液中的铝离子还原为铝金属。

在电解过程中,阳极释放出氧气,而阴极则生成铝块。

综上所述,铝的冶炼工艺流程包括矿石选矿、矿石破碎、矿石磨矿、酸浸、氧化铝的制备和电解铝的制取等多个环节。

这些环节相互配合,通过物理和化学反应对矿石进行处理,最终得到纯度较高的铝金属。

随着科技的不断进步,铝的冶炼工艺也在不断完善,以提高冶炼效率和降低能耗,为铝行业的发展贡献力量。

铝冶炼工艺流程一、概述铝是一种重要的金属材料,具有轻、强、耐腐蚀等优点,被广泛应用于航空、汽车、电子等领域。

铝的生产过程主要包括铝土矿选矿、冶炼和精炼。

其中,冶炼是铝生产的核心环节,本文将详细介绍铝冶炼工艺流程。

二、原料准备1. 铝土矿选矿铝土矿是铝的主要原料,其含有氧化铝和杂质物质。

首先将铝土矿进行粉碎,并采用物理和化学方法对其进行选别,分离出氧化铝和杂质。

2. 焦碳制备焦碳是冶炼时必须使用的还原剂。

通常采用高温下对焦油或沥青进行加工制备焦碳。

3. 草酸制备草酸是冶炼过程中用于去除杂质的重要化学试剂。

草酸可以通过对木材或棕榈叶进行水解得到。

三、电解槽制备1. 电解槽结构电解槽是铝冶炼的核心设备,其结构通常由槽体、阳极、阴极、电解质和电源组成。

槽体一般采用钢板制成,阳极为碳块,阴极为铝块。

2. 电解液制备电解液是铝冶炼的重要组成部分,其主要成分为氟化铝和氧化铝。

将氟化铝和氧化铝混合后加入到电解槽中,并加入适量的草酸进行调节。

四、冶炼过程1. 预处理将原料进行预处理,包括干燥、粉碎等步骤。

同时对焦碳和草酸进行预处理。

2. 混合将经过预处理的原料与焦碳混合后送入还原炉中。

在还原炉中,焦碳与氧化铝发生反应,生成二氧化碳和金属铝。

3. 熔融经过还原后的金属铝通过管道输送到电解槽中。

在电解槽中,阳极上的碳块被电流加热并与金属铝反应形成二次反应产物,并在阴极上沉积出纯铝。

4. 精炼通过电解槽的冶炼过程可以得到纯度较高的铝,但仍有一定的杂质。

因此需要进行精炼处理,包括气体吹扫、真空蒸馏等步骤。

五、产物处理经过精炼后的铝块可以进行加工制成各种产品,如板材、型材、汽车零部件等。

同时还需要对废渣进行处理,如回收氧化铝和焦碳等。

六、安全措施在铝冶炼过程中,由于涉及高温、高压等危险因素,必须采取相应的安全措施。

例如保持设备清洁、定期检查设备状态、配备消防设备等。

七、环保措施铝冶炼过程中产生大量废水和废气。

为了保护环境,必须采取相应的环保措施。

铝土矿选矿简介铝土矿是氧化铝生产以及铝硅耐火材料的主要原料,铝土矿的主要化学成为:Al2O3、SiO2、Fe2O3、TiO2、K2O、Na2O、CaO、MgO等,主要物相成分为:一水硬铝石、高岭石、伊利石、叶腊石、赤铁矿、水针铁矿、金红石、锐钛矿、方解石等。

其物相中的矿物成分为一水硬铝石,脉石为高岭石、伊利石、叶腊石、赤铁矿、水针铁矿、金红石、锐钛矿、方解石等。

矿山产出的铝土矿Al2O3含量为45%—75%,SiO2含量为2%-35%,铝土矿成分中Al2O3含量与SiO2含量的比值称为铝硅比(A/S),铝硅比(A/S)是氧化铝生产用铝土矿的重要指标。

在氧化铝生产过程中,随着铝土矿中SiO2含量的升高,生产成本不断增加,因而氧化铝生产用铝土矿要求铝土矿的铝硅比(A/S)不能低于4.5。

但矿山开采的矿石中,仅有大约60%的矿石才能达到氧化铝生产的要求,其余40%需要通过选矿的方法脱除大部分的高岭石,以提高矿石的铝硅比(A/S),达到氧化铝生产的要求。

铝土矿选矿的原理是利用铝土矿中矿物(一水硬铝石)与脉石(高岭石为主)微粒表面特性的细微差异,先通过对矿物的破碎、研磨使矿物与脉石物理解离,形成悬浮矿浆,然后加入选矿药剂捕收一水硬铝石,并通过气泡把矿石中的一水硬铝石分离出来,从而达到脱除脉石(高岭石为主)的目的。

铝土矿选矿工艺过程分为:矿石破碎与均化、矿浆磨制、矿浆浮选、精矿尾矿浆浓缩、精矿尾矿脱水等过程。

矿山运输进厂的矿石首先进行破碎与均化,均化的矿石存放在干矿棚中;干矿棚中的矿石首选经过高压辊磨的预磨使其矿石颗粒达到3mm以下,然后定量送入湿法球磨机进行矿浆磨制,磨制后的合格矿浆称为浮选原矿浆;浮选原矿浆送入广益达集成浮选系统进行分选,原矿浆被浮选系统分选为精矿浆与尾矿浆,精矿浆要求A/S不能低于5.0,尾矿浆A/S不能高于1.5,在原矿A/S为 2.0-2.5时,精矿产出率为50—60%;精矿、尾矿浆需要送入精矿、尾矿浓缩槽进行浓缩,以脱除80%的水分,浓缩后的精矿、尾矿浆含水率为50—60%,浓缩后的精矿、尾矿浆还需要通过压滤机进行压滤,脱除剩余的水分,使其水分达到13-18%,以便汽车运输。

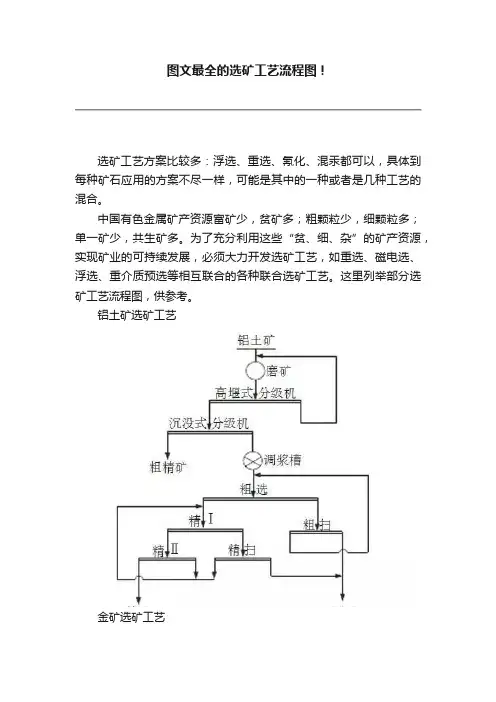

图文最全的选矿工艺流程图!

选矿工艺方案比较多:浮选、重选、氰化、混汞都可以,具体到每种矿石应用的方案不尽一样,可能是其中的一种或者是几种工艺的混合。

中国有色金属矿产资源富矿少,贫矿多;粗颗粒少,细颗粒多;单一矿少,共生矿多。

为了充分利用这些“贫、细、杂”的矿产资源,实现矿业的可持续发展,必须大力开发选矿工艺,如重选、磁电选、浮选、重介质预选等相互联合的各种联合选矿工艺。

这里列举部分选矿工艺流程图,供参考。

铝土矿选矿工艺

金矿选矿工艺

锰矿选矿工艺

锰铁分离选矿工艺

铅锌矿选矿工艺

砂金矿选矿工艺

砂锡矿选矿工艺

钛铁矿选矿工艺

锑矿选矿工艺

铁矿石选矿工艺

铜矿选矿工艺

萤石矿选矿工艺

硅石和硅砂矿选矿工艺。

铝土矿开采流程简介铝土矿是一种重要的铝矿石资源,其开采流程经过多个环节的处理和提纯,最终得到高纯度的铝产品。

本文将对铝土矿开采流程进行介绍。

首先,铝土矿的开采通常通过露天采矿或地下开采两种方式进行。

露天采矿是指将铝土矿露天暴露在地表,采用爆破、挖掘等方式将矿石开采出来。

地下开采则是利用井巷和洞穴将铝土矿从地下开采出来。

开采出的铝土矿石经过初步的物理选矿处理,主要是通过矿石的颜色、密度等特征进行筛选和分离。

这一步骤主要是为了去除掉矿石中的杂质和石头等非铝土矿成分。

接下来,经过破碎和磨矿处理,将铝土矿石破碎成合适的颗粒大小,以便后续的选矿和浸出处理。

磨矿主要采用球磨机等设备进行,将铝土矿石与钢球一起放入磨机中进行摩擦研磨,使矿石颗粒逐渐细化。

在磨矿后,通过湿法选矿的方式对铝土矿进行进一步的分离和提纯。

湿法选矿是通过矿石的重力、磁性和浮力等特性,将铝土矿进行分级和分离,得到铝土矿的浓缩物和尾矿。

浓缩物中含有较高的铝土矿含量,而尾矿则含有较低的铝土矿含量。

浓缩物经过脱水和烘干处理后,得到干燥的铝土矿粉末。

这些粉末可以通过氧化铝的冶炼过程,将其转化为高纯度的氧化铝。

氧化铝可以进一步加工成各种铝制品,如铝板、铝管等。

值得一提的是,铝土矿开采过程中需要注意环境保护和资源可持续利用。

合理的矿石回收和废弃物处理是保护环境的重要措施,同时也有助于提高开采效率和资源利用率。

总结起来,铝土矿开采流程包括露天采矿或地下开采、物理选矿、破碎和磨矿、湿法选矿、脱水和烘干等环节。

这些环节的有序进行,最终实现了铝土矿的提纯和转化,为铝制品的生产提供了重要的原材料基础。

同时,环保和资源可持续利用也是铝土矿开采过程中应该重视的方面。

书山有路勤为径,学海无涯苦作舟

铝土矿浮选工艺流程

浮选法是近年来铝土矿选矿工艺中最为常用的方法,铝土矿浮选工艺是通过改变矿石表面性质,使其具有可浮性,然后将目的矿物与脉石分离。

现小编为您介绍铝土矿浮选工艺流程:

一、铝土矿浮选设备配置浮选工艺流程主要设备包括:振动给料机、鄂式破碎机、球磨机、螺旋分级机、搅拌桶、浮选机、浓缩机、烘干机等主要设备及一些辅助性设备。

这些设备经过合理配置安装后,即可投入生产。

二、铝土矿浮选流程解读浮选工艺是利用矿物表面的物理化学性质差异选别矿物颗粒的过程。

1、破碎、研磨鄂式破碎机、球磨机

首先,由振动筛将开采后的铝矿石混合物料通过单层或多层筛面筛分分类。

然后使用鄂式破碎机将不同级别的铝矿石料分别进行初次破碎。

石料被破碎至一定细度后,利用斗式提升机料斗把破碎后的铝矿石物料从下面的储藏室中舀起,随着输送带提升到顶部,绕过顶轮后向下翻转,将物料倒入接受槽内,再由给矿机将物料均匀送至球磨机内,球磨机将破碎后的矿石物料再次进行粉碎研磨。

2、磨矿分级螺旋分级机

对球磨机研磨过的铝矿石物料再次进行分级。

然后随着螺旋分级机螺旋的低速回转和连续不停地搅拌矿浆,使得大部分轻而细的颗粒悬浮于上面,从溢流堰溢出;粗而重的颗粒将沉降与槽底,被螺旋叶片推向斜槽的上方并排出,输送过程同时完成脱水,完成铝矿石混合物的洗净和分级。

3、浮选浮选机

利用浮选机将洗净和分级的铝矿石混合物中的磁性物质分离,再依据相。