同步带传动受力情况的分析(压轴力与张紧力的计算)

- 格式:doc

- 大小:856.00 KB

- 文档页数:7

第33卷 2005年第6期67Mining & Processing Equipment67连续输送带式输送机张紧力是胶带可靠运行的基本保证之一,具有保证胶带必需的张力、防止打滑和胶带垂度过大的作用。

带式输送机张紧力不足会出现打滑现象,严重时会磨断胶带,造成重大损失。

一般张紧力计算首先要确定胶带总阻力,通过阻力确定圆周驱动力及特性点张力,但确定实际运转带式输送机的张紧力时,由于承载分支阻力的分析、计算复杂,参数确定困难,本文介绍一种简便算法,具体如下。

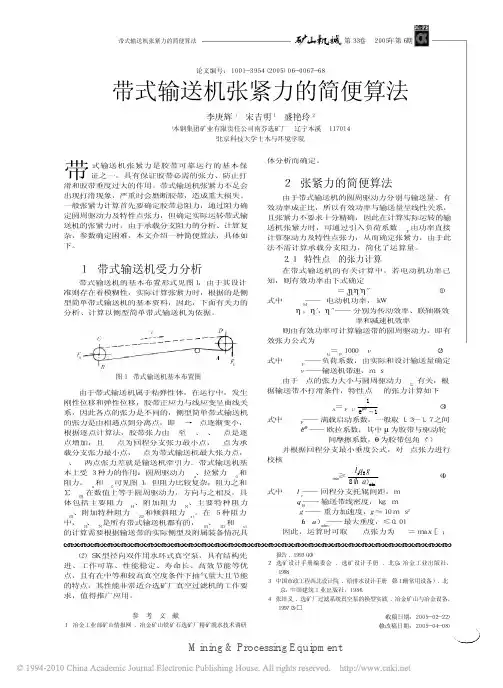

1带式输送机受力分析带式输送机的基本布置形式见图1,由于其设计准则存在着模糊性,实际计算张紧力时,根据的是侧型简单带式输送机的基本资料,因此,下面有关力的分析、计算以侧型简单带式输送机为依据。

由于带式输送机属于粘弹性体,在运行中,发生刚性位移和弹性位移,胶带正应力与线应变呈曲线关系,因此各点的张力是不同的,侧型简单带式输送机的张力是由相遇点到分离点,即 D →A 点逐渐变小,根据逐点计算法,胶带张力由A 至 B、C、D 点是逐点增加,且 A 点为回程分支张力最小点,C 点为承载分支张力最小点,D 点为带式输送机最大张力点,D、A 两点张力差就是输送机牵引力。

带式输送机基本上受 3 种力的作用:圆周驱动力 Fu、拉紧力 F0 和阻力。

Fu 和 F0 可见图 1,但阻力比较复杂,阻力之和∑F 阻 在数值上等于圆周驱动力,方向与之相反,具体包括主要阻力FH、附加阻力FN、主要特种阻力FS1、附加特种阻力 FS2 和倾斜阻力Fst。

在 5 种阻力中,FH、FN 是所有带式输送机都有的,FS1、FS2 和 Fst的计算需要根据输送带的实际侧型及附属装备情况具⑵ SK 型径向双作用水环式真空泵,具有结构先进、工作可靠、性能稳定、寿命长、高效节能等优点,且有在中等和较高真空度条件下抽气量大且节能的特点,其性能非常适合选矿厂真空过滤机的工作要求,值得推广应用。

带传动的受力分析和应力分析带传动系统是一种常见的机械传动方式,广泛应用于各个领域。

在带传动系统中,带传递动力和转矩,因此对其受力和应力进行分析非常重要。

本文将详细介绍带传动的受力分析和应力分析的方法和步骤。

1.带传动受力分析带传动受力分析是指确定带传动中各个部件所受到的受力情况,包括带、轮毂和轴承等部件。

带传动中的受力分析主要可以通过以下几个步骤进行。

步骤一:确定带的受力情况。

带的受力主要分为两种情况,一种是张紧侧受到的张紧力,另一种是松弛侧受到的迫近力。

其中,张紧力主要由张紧装置施加,迫近力主要由带与轮毂之间的摩擦力引起。

受力分析时需要根据具体情况确定张紧力和迫近力的大小。

步骤二:确定轮毂受力情况。

轮毂是带传动系统中的受力部件之一,受力分为两种情况,一种是由于带的张紧力和迫近力而引起的轮毂弯曲应力,另一种是由于带的轴向力而引起的轴向压力。

在确定轮毂受力时,需要考虑带的受力情况以及轮毂的刚度和强度等因素。

步骤三:确定轴承受力情况。

轴承是带传动系统中的重要支撑部件,其主要受力情况包括径向力和轴向力。

在进行受力分析时,需要考虑带的张紧力、迫近力以及轮毂的刚度和强度等因素,以确定轴承受力的大小和方向。

2.带传动应力分析带传动应力分析是指对带的受力情况进行应力计算和分析,以确定带的强度和稳定性。

在带传动应力分析中,常用的方法有静态力学分析和有限元分析。

静态力学分析是一种基于力学原理的传统方法,可以通过受力分析和应力分析计算得到带的应力分布和最大应力。

静态力学分析需要考虑带的材料性质、几何形状以及受力情况等因素,通过应力计算和曲线绘制等方法,可以得到带的应力分布和最大应力。

有限元分析是一种数值计算方法,可以模拟和计算带传动系统中复杂的应力场分布。

有限元分析基于有限元法原理,将带传动系统分割为多个小元件,通过求解大量的有限元方程组,可以得到带的应力分布和最大应力。

有限元分析适用于复杂的带传动系统,可以提供更准确和详细的应力分布信息。

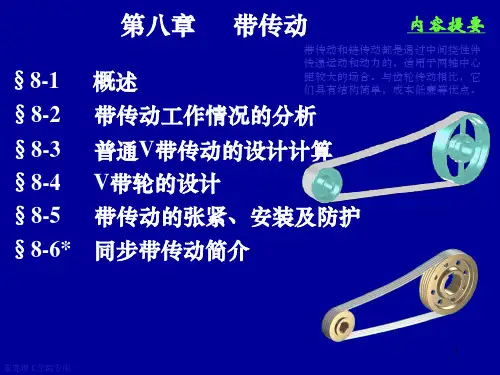

在各类机械中应用广泛,但摩擦式带传动不适用于对传动比有精确要求的场合。

带传动的工作情况分析是指带传动的受力分析、应力分析、运动分析。

带传动是一种挠性传动,其工作情况具有一定的特点。

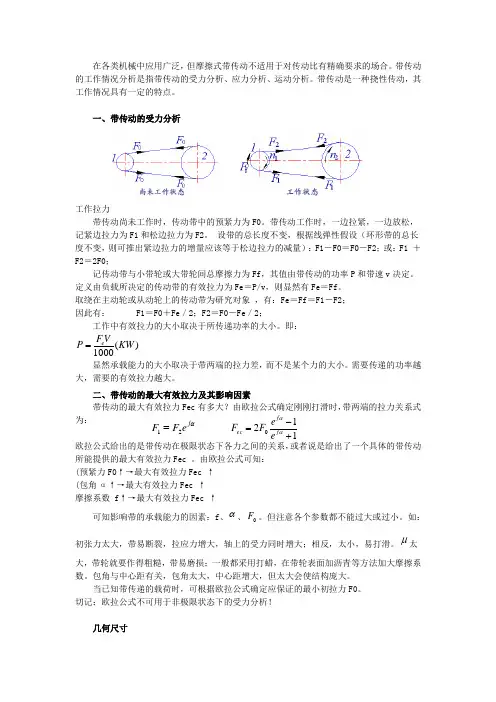

一、带传动的受力分析工作拉力带传动尚未工作时,传动带中的预紧力为F0。

带传动工作时,一边拉紧,一边放松,记紧边拉力为F1和松边拉力为F2。

设带的总长度不变,根据线弹性假设(环形带的总长度不变,则可推出紧边拉力的增量应该等于松边拉力的减量):F1-F0=F0-F2;或:F1 +F2=2F0;记传动带与小带轮或大带轮间总摩擦力为Ff ,其值由带传动的功率P 和带速v 决定。

定义由负载所决定的传动带的有效拉力为Fe =P/v ,则显然有Fe =Ff 。

取绕在主动轮或从动轮上的传动带为研究对象 ,有:Fe =Ff =F1-F2;因此有: F1=F0+Fe /2;F2=F0-Fe /2;工作中有效拉力的大小取决于所传递功率的大小。

即:)(1000KW V F P e =显然承载能力的大小取决于带两端的拉力差,而不是某个力的大小。

需要传递的功率越大,需要的有效拉力越大。

二、带传动的最大有效拉力及其影响因素带传动的最大有效拉力Fec 有多大?由欧拉公式确定刚刚打滑时,带两端的拉力关系式为: 欧拉公式给出的是带传动在极限状态下各力之间的关系,或者说是给出了一个具体的带传动所能提供的最大有效拉力Fec 。

由欧拉公式可知:(预紧力F0↑→最大有效拉力Fec ↑(包角α↑→最大有效拉力Fec ↑摩擦系数 f ↑→最大有效拉力Fec ↑可知影响带的承载能力的因素:f 、α、0F 。

但注意各个参数都不能过大或过小。

如:初张力太大,带易断裂,拉应力增大,轴上的受力同时增大;相反,太小,易打滑。

μ太大,带轮就要作得粗糙,带易磨损;一般都采用打蜡,在带轮表面加沥青等方法加大摩擦系数。

包角与中心距有关,包角太大,中心距增大,但太大会使结构庞大。

当已知带传递的载荷时,可根据欧拉公式确定应保证的最小初拉力F0。

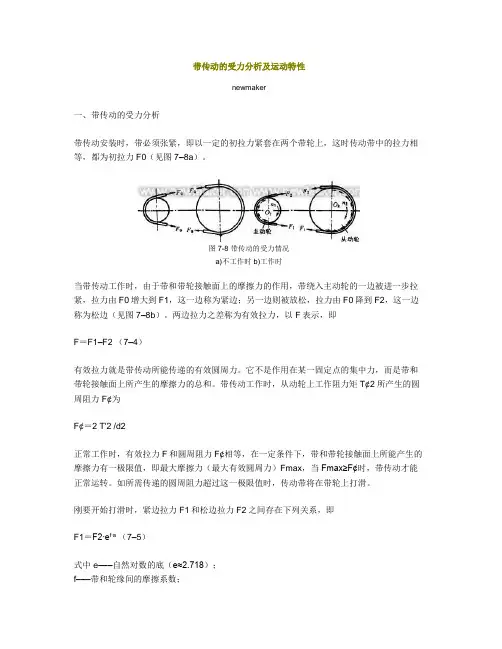

带传动的受力分析及运动特性newmaker一、带传动的受力分析带传动安装时,带必须张紧,即以一定的初拉力紧套在两个带轮上,这时传动带中的拉力相等,都为初拉力F0(见图7–8a)。

图7-8 带传动的受力情况a)不工作时 b)工作时当带传动工作时,由于带和带轮接触面上的摩擦力的作用,带绕入主动轮的一边被进一步拉紧,拉力由F0增大到F1,这一边称为紧边;另一边则被放松,拉力由F0降到F2,这一边称为松边(见图7–8b)。

两边拉力之差称为有效拉力,以F表示,即F=F1–F2 (7–4)有效拉力就是带传动所能传递的有效圆周力。

它不是作用在某一固定点的集中力,而是带和带轮接触面上所产生的摩擦力的总和。

带传动工作时,从动轮上工作阻力矩T¢2所产生的圆周阻力F¢为F¢=2 T'2 /d2正常工作时,有效拉力F和圆周阻力F¢相等,在一定条件下,带和带轮接触面上所能产生的摩擦力有一极限值,即最大摩擦力(最大有效圆周力)Fmax,当Fmax≥F¢时,带传动才能正常运转。

如所需传递的圆周阻力超过这一极限值时,传动带将在带轮上打滑。

刚要开始打滑时,紧边拉力F1和松边拉力F2之间存在下列关系,即F1=F2∙e f∙a(7–5)式中 e–––自然对数的底(e≈2.718);f–––带和轮缘间的摩擦系数;a–––传动带在带轮上的包角(rad)。

上式即为柔韧体摩擦的欧拉公式。

(7-5)式的推导:下面以平型带为例研究带在主动轮上即将打滑时紧边拉力和松边拉力之间的关系。

假设带在工作中无弹性伸长,并忽略弯曲、离心力及带的质量的影响。

如图7–9所示,取一微段传动带dl,以dN表示带轮对该微段传动带的正压力。

微段传动带一端的拉力为F,另一端的拉力为F+dF,摩擦力为f·dN,f为传动带与带轮间的摩擦系数(对于V带,用当量摩擦系数fv,,f为带轮轮槽角)。

则因da很小,所以sin(da/2)»da/2,且略去二阶微量dF∙sin(da/2),得dN=F∙da又取cos(da/2)»1,得f∙dN=dF或dN=dF/f,于是可得F∙da=dF/f 或dF/F=f∙da两边积分即F1=F2∙e f∙a如果近似地认为,传动带在工作时的总长度不变,则其紧边拉力的增加量应等于松边拉力的减少量,即F1-F0=F0-F2或F1+F2=2F0 (7-6)将式(7–4)代入式(7–6)得(7–7)将式(7–7)代入式(7–5)整理后,可得到带传动所能传递的最大有效圆周力(7–8)由式(7–8)可知,带传动最大有效圆周力与F0、a及带和带轮材质等因素有关。

带传动的设计计算带传动是一种机械传动方式,通过传动带将动力源与工作机构相连,实现动力的传递。

在设计带传动系统时,需要进行一系列的计算,以保证传动系统的稳定、有效和安全运行。

下面是一份带传动设计计算的详细内容,供参考。

1.计算传动比:传动比是指输入轴的转速与输出轴的转速之比。

传动比的选择要基于所需的输出速度和输入功率。

可以以传动带滑移不超过10%的情况下进行计算。

传动比的计算公式为:传动比=输出轴转速/输入轴转速2.计算带轮直径:带轮直径的选择要考虑传动带滑动不超过一定限度,并保持传动带的紧绷状态。

带轮直径的计算公式为:带轮直径=带长/π+2×带距其中,带长为传动带的长度,π为圆周率,带距为两个带轮中心的垂直距离。

3.计算带轮宽度:带轮宽度的选择要满足传动带的正常工作需求,防止传动带侧向摆动或跳链。

带轮宽度的计算公式为:带轮宽度=功率/传动比/带速其中,功率为所需的输出功率,带速为传动带的线速度。

4.计算带轮间距:带轮间距的选择要确保传动带两端的弯曲半径足够大,避免过小的弯曲半径导致带轮损坏或传动带滑动不稳定。

带轮间距的计算公式为:带轮间距=带距-2×带厚其中,带厚为传动带的厚度。

5.计算带速:带速是指传动带的移动速度,以确保带传动的工作稳定和准确性。

带速的计算公式为:带速=π×带轮直径×转速/60其中,π为圆周率,带轮直径为传动带轮的直径,转速为传动带轮的转速。

6.计算张紧力:张紧力是指为保证带传动的正常工作而在传动带上施加的拉力。

张紧力的大小要根据带传动的工作条件和传动带的材料及尺寸进行计算。

一般来说,张紧力取传动带可允许最大张紧力的50%作为初次设计值。

张紧力的计算公式为:张紧力=系数×功率/带速其中,系数为传动带的张紧力系数,功率为所需的输出功率,带速为传动带的线速度。

7.计算带传动的安全系数:安全系数是指带传动的设计强度与工作强度之间的比值。

拉力是指在弹性限度以内,物体受到外力的作用从而产生的变形和所受到的外力成为一个正比的关系。

形状的改变随着力的作用方向不同而产生不同的效果,这种使物体延伸的力称之为拉力。

拉力是可以按照力的效果来定义的。

从力的性质角度上面来说,拉力也是一种弹力。

而从力的作用对象上面来说,拉力可能是一种内力,也可能是一种外力。

如果物体在受到阻力和拉力里哦昂中作用力的情况下,物体如果做匀速直线运动或者是保持着静止不动的状态,那么此时的F拉力=F阻力。

拉力和阻力是一种相对平衡的力,物体会处于一种两种力相互平衡的状态,也就是合力为零。

在特定的情况下,如果物体所做的加速运动,则是F拉开>F阻力。

反之如果物体做减速运动的话,则F 拉力<F阻力。

同步带拉力的计算:

同步带轮对于同步带所施加的拉力等于同步带的扭矩除以同步轮的节圆半径。

同步带的失效形式

1、同步带的带体因为疲劳而发生断裂的现象。

2、同步带的带齿发生剪断或者是压溃的现象。

3、同步带的带侧,带齿受到磨损情况严重,包布出现剥离的现象。

4、同步带的承载层出现伸长,节距增大的现象,从而造成同步带的齿出现干涉和爬齿。

5、同步带受到冲击或者过载从而使同步带的带体发生断裂。

6、同步带的带体背面出现裂纹或者是带体变软的现象。

7、同步带在运行的时候出现噪音过大的情况。

同步带选型计算公式1.速比计算公式:速比是指同步带驱动轴的转速之比。

同步带选型时,首先需要确定所需的速比。

速比计算公式如下:速比=高速轴转速/低速轴转速2.传动比计算公式:传动比是指同步带传动装置中从输入轴到输出轴的转速比。

传动比计算公式如下:传动比=高速轴转速/低速轴转速3.中心距计算公式:中心距是指同步带驱动轮轴与从动轮轴之间的轴心距离。

中心距计算公式如下:中心距=√((最小中心距)^2+(节圆直径之和/2)^2)4.节圆直径计算公式:节圆直径是指同步带的实际外径。

节圆直径计算公式如下:节圆直径=节圆直径计算参数×模数5.给定转速下的带速计算公式:带速是指同步带在工作状态下的线速度。

给定转速下的带速计算公式如下:带速=π×节圆直径×转速/606.理论节圆直径计算公式:理论节圆直径是指同步带理论上的外径。

理论节圆直径计算公式如下:理论节圆直径=最小中心距×2+节圆直径之和7.弯曲张力计算公式:弯曲张力是指同步带在传动区域受到的张力。

弯曲张力计算公式如下:弯曲张力=(Cf+Ct)/28.载荷系数计算公式:载荷系数是指同步带所能承受的最大载荷。

载荷系数计算公式如下:载荷系数=弯曲张力/拉伸伸长力9.接触角计算公式:接触角是指同步带与驱动轮接触时的沿圆周方向的角度大小。

接触角计算公式如下:接触角=180°-α10.张紧力计算公式:张紧力是指用于保证同步带与传动装置正常工作所需的松紧程度的力量。

张紧力计算公式如下:张紧力=(拉紧力系数×动力(马力))/(带速×功率因数)以上是同步带选型计算中常用的公式,通过这些公式,可以根据不同传动系统的要求和参数进行合理的同步带选型和设计。

同步带受力情况的分析

1 张紧力

同步带安装时必须进行适当的张紧,以使带具有一定的初拉力(张紧力)。初拉

力过小会使同步带在运转中因齿合不良而发生跳齿现象,在跳齿的瞬间,可能因拉力

过大而使带断裂或带齿断裂;初拉力过小还会使同步带传递运动的精度降低,带的振

动噪音变大。而初拉力过大则会使带的寿命降低,传动噪音增大,轴和轴承上的载荷

增大,加剧轴承的发热和使轴承寿命降低。故控制同步带传动合宜的张紧力是保证同

步带传动正常工作的重要条件。

设0F为同步带传动时带的张紧力,1F、2F、F分别为带传动工作时带的紧边拉

力、松边拉力、和有效拉力。为了保证同步带在带轮上齿合可靠、不跳齿,同步带运

转时紧边带的弹性伸长量与松边带的弹性收缩量应保持近似相等。因此,紧边拉力的

增加量应等于松边拉力的减少量,即

1F-0F=0F-2F或 1F+2F=20F、0F=(1

F

+2F) 式1-1

2 压轴力

压轴力即为同步带作用在轴上的力,是紧边拉力与松边拉力的矢量和,如图2-1

所示:

图2-1同步带的压轴力、紧边拉力、松边拉力

据机械标准JB/T 压轴力Q计算如下所示:

Q=12()FKFF N 式2-1

当工况系数AK时:

Q=12()FKFF N 式2-2

式中: FK――矢量相加修正系数,如图2-2:

图2-2 矢量相加修正系数

上图中1为小带轮包角,21118057.3dda。

A

K

为工况系数,对于医疗机械,其值如图2-3所示:

图2-3 医疗机械的工况系数

对于医疗机械,取AK=,所以有压轴力Q=12()FKFF N,其中FK值大于。

另外由式1-1有张紧力0F=(1F+2F)。

由此可看出压轴力大于张紧力,故设计时只需计算传动中所受的压轴力,

Q=12()FKFF N 。

而带的紧边张力与松边张力分别由下面公式所得:

11250/d

FPV

N 式2-3

2250/d

FPV

N 式2-4

式中: V为带速,/ms;

d

P

为设计功率,dAPKP,KW;AK为工况系数,P为需传递的名义

功率(KW)。

所以压轴力为:

1500FAKKP

QV

N 式2-5

对于频繁正反装、严重冲击、紧急停机等非正常传动,需视具体情况修正工

况系数。

另外步进电机在工作时其工作过程是“加速-匀速-减速”的过程。在匀速时,

电机所受负载为工件与导轨的滑动负载;电机加速时主要考虑惯性负载;如电机

直接启动,即转速直接从0跳到所规定的转速时,电机的滑动负载和惯性负载均

要考虑。一般情况下电机传递的负载约为滑动负载的2~3倍。所以对于频繁正反

转、严重冲击的传动机构,设计计算时:同步带需传递的名义功率应是同步带正

常传动需传递的功率的2~3倍。

从结构上讲:如所需的压轴力小于步进电机轴容许的悬挂负载,即可不必加

联轴器。

下表为东方马达步进电机容许悬挂负载及容许轴向负载:

品名 容许悬挂负载 距轴端的距离 容许轴向负载

0 5 10 15 20

CMK243

20 25 34 52 /

电动机自重以下

CMK244

CMK245

CMK256

54 67 89 130 /

CMK258

CMK264

54 67 89 130 / CMK266

CMK268

表2-1 东方马达步进电机容许悬挂负载及容许轴向负载

上表中各系列步进电机所对应的外形尺寸及轴的大小如图2-4、2-5、2-6所示:

图 2-4 CMK24系列电机主要尺寸图

图2-5 CMK25系列电机主要尺寸图

图2-6 CMK26系列电机主要尺寸图

设计时根据所设计的传动系统即可计算出作用在步进电机轴上的压轴力,再根据

所涉及的步进电机由上图表中查出电机轴的容许负载,两相比较,只要压轴力小于电

机轴的容许悬挂负载即可。

且从式

1500FAKKP

QV

N 式2-5

中可看出作用在电机轴上的压轴力受所需传递的功率、速度以及实际传动情况的

影响。

在应用中减少压轴力的方法有:

1 减少同步带小带轮的包角,即采用小带轮带大带轮的形式,这样可以减少FK值

(FK<1);

2 在满足设计要求的情况下减少同步带的宽度,并安装时使同步带离步进电机轴的

端面更远,这样可增加电机所容许的悬挂负载。

3 同步带张紧的检测

同步带的张紧是靠加张紧轮的形式来控制的,如图3-1:

图3-1 同步带的张紧

张紧力通常是通过在带与带轮的切点中心,加一垂直于带的载荷Wd,使其产生

规定的挠度f来控制的,如图3-2:

图3-2 同步带的检验

对于公司常用的圆弧齿同步带,3m及5m型号的同步带所对应的载荷Wd如下

图:

检测时一般应控制f20mm,如a特别大或特别小,则应相应增减Wd值。